Lorsque votre chaîne de production ralentit soudainement, vous ne pensez peut-être pas immédiatement à quelque chose d'aussi technique que la géométrie des ports. Mais la réalité est là : la forme et la taille des orifices de votre vérin pneumatique déterminent directement la rapidité avec laquelle l'air entre et sort, ce qui influe sur la vitesse et l'efficacité de l'ensemble de vos opérations. 📈

La géométrie des orifices a un impact significatif sur les performances du cylindre en contrôlant les débits d'air pendant les cycles de remplissage et d'échappement. Des orifices plus grands avec des formes optimisées peuvent réduire les temps de cycle jusqu'à 40%, tandis qu'une mauvaise conception des orifices crée des goulets d'étranglement qui ralentissent l'ensemble du système.

J'ai récemment travaillé avec David, un directeur de production d'une usine de pièces automobiles du Michigan, dont la ligne d'assemblage fonctionnait 25% plus lentement que prévu. Après avoir analysé son installation, nous avons découvert que des orifices d'échappement sous-dimensionnés créaient une contre-pression, ce qui allongeait considérablement ses temps de cycle.

Table des matières

- Comment la taille de l'orifice affecte-t-elle la vitesse du cylindre ?

- Quel est le rôle de la forme de l'orifice dans la dynamique du flux d'air ?

- Pourquoi les orifices d'échappement sont-ils plus importants que les orifices de remplissage ?

- Comment optimiser la géométrie des orifices pour obtenir des performances maximales ?

Comment la taille de l'orifice affecte-t-elle la vitesse du cylindre ? 🔧

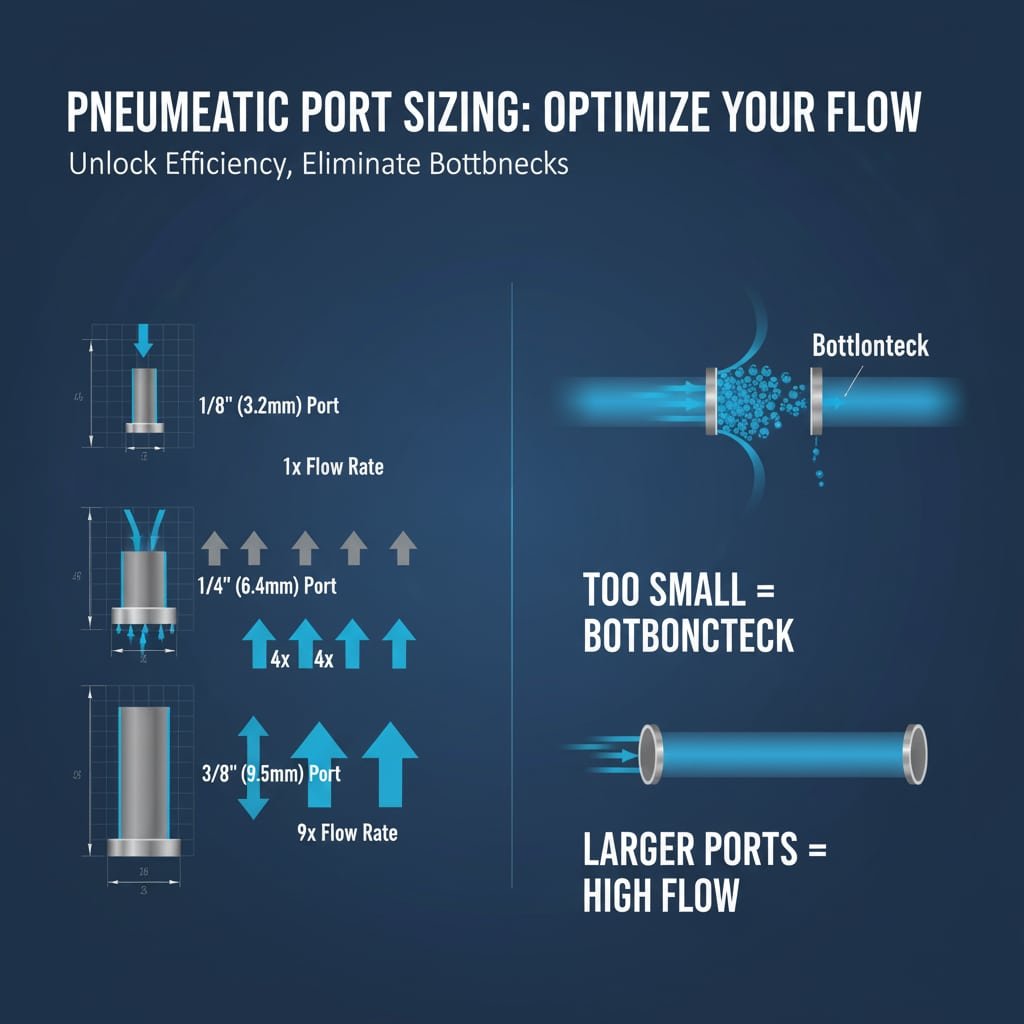

La compréhension du dimensionnement des orifices est cruciale pour toute personne soucieuse d'optimiser son système pneumatique.

Des orifices plus grands permettent des débits plus élevés, réduisant proportionnellement les temps de remplissage et d'échappement. Un orifice trop petit crée une restriction de débit qui agit comme un goulot d'étranglement, quelle que soit la capacité d'alimentation en air.

La physique derrière le dimensionnement des orifices

La relation entre le diamètre de l'orifice et le débit est la suivante principes de la dynamique des fluides1. Lorsque l'air s'écoule à travers une restriction, le débit est proportionnel à la section de l'ouverture.

| Diamètre de l'orifice | Surface transversale | Débit relatif |

|---|---|---|

| 1/8″ (3,2mm) | 0,0123 in² | 1x (ligne de base) |

| 1/4″ (6,4 mm) | 0,0491 in² | 4x plus rapide |

| 3/8″ (9,5 mm) | 0,1104 in² | 9x plus rapide |

Impact réel sur les temps de cycle

Chez Bepto, nous avons constaté des améliorations spectaculaires lorsque les clients passent des ports standard 1/8″ à nos conceptions optimisées de ports 1/4″. La différence n'est pas seulement théorique - elle se traduit par des gains de productivité mesurables.

Quel est le rôle de la forme de l'orifice dans la dynamique de l'écoulement de l'air ? 💨

La forme des orifices est souvent négligée, mais elle est tout aussi importante que la taille pour des performances optimales.

Les entrées de port lisses et arrondies réduisent les turbulences et le bruit. chutes de pression2 jusqu'à 30% par rapport aux ports à arêtes vives. La géométrie interne crée les schémas d'écoulement laminaire3 qui maximisent la vitesse de l'air.

Comparaison des géométries des ports

Les orifices à arêtes vives créent des tourbillons et des turbulences à l'entrée de l'air, tandis que les entrées chanfreinées ou rayonnées guident l'air en douceur dans le cylindre. Ce détail apparemment insignifiant peut avoir un impact significatif sur la réactivité de votre système.

L'effet Venturi dans la conception des cylindres

Nos vérins sans tige Bepto intègrent des transitions d'orifice en forme de venturi qui accélèrent réellement le flux d'air lorsqu'il pénètre dans la chambre du vérin. Ce principe de conception, emprunté à l'ingénierie aérospatiale, garantit des taux de remplissage maximaux même avec des pressions d'alimentation en air modestes.

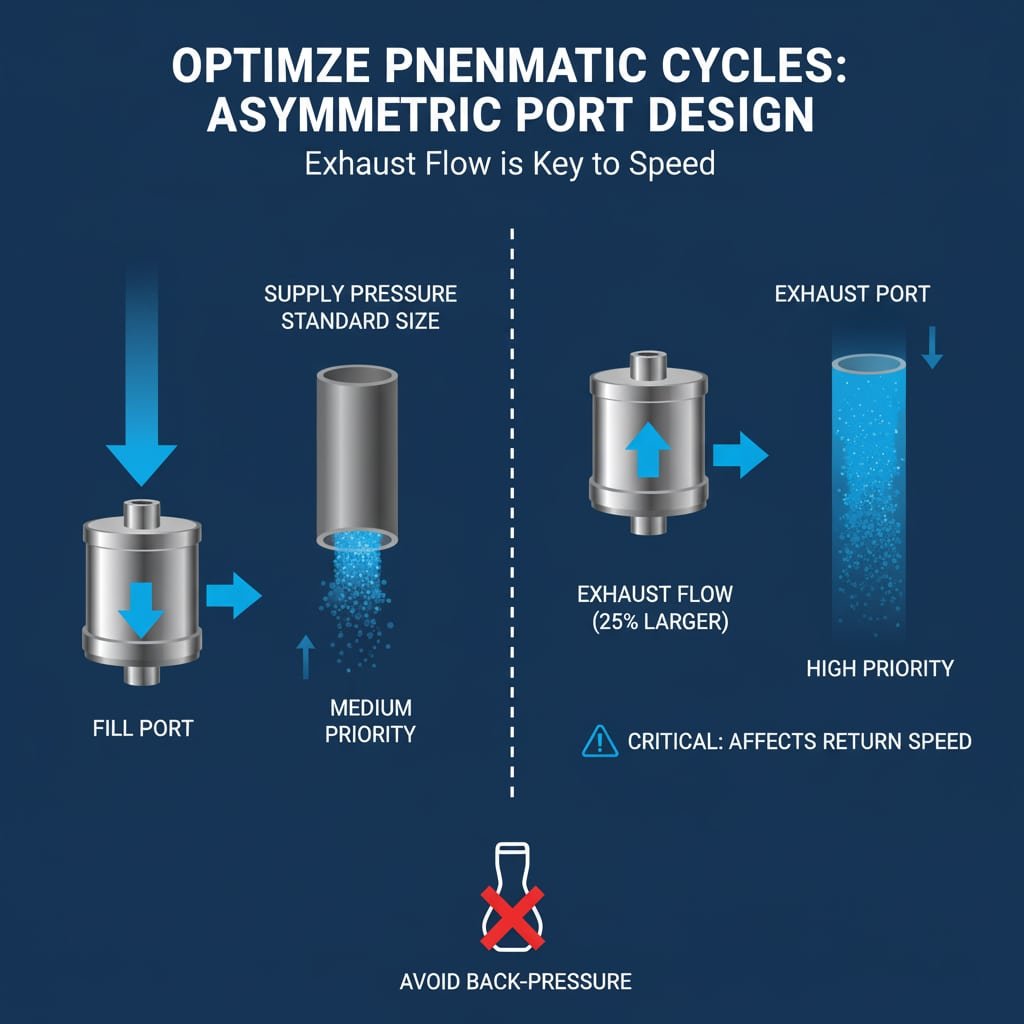

Pourquoi les orifices d'échappement sont-ils plus importants que les orifices de remplissage ? ⚡

La plupart des ingénieurs se concentrent sur la pression d'alimentation, mais le débit d'échappement détermine souvent la vitesse réelle du cycle.

Les orifices d'échappement nécessitent généralement une surface de section plus grande que les orifices de remplissage car l'air comprimé doit se dilater lorsqu'il sort, ce qui nécessite plus d'espace pour maintenir la vitesse d'écoulement.

Le problème de la contre-pression

Vous vous souvenez de David, du Michigan ? Ses cylindres avaient des orifices d'alimentation adéquats mais des orifices d'échappement sous-dimensionnés. L'air comprimé ne pouvait pas s'échapper assez rapidement, ce qui créait des problèmes de sécurité. contre-pression4 ce qui ralentit considérablement la course de retour.

Avantages de la conception des ports asymétriques

| Aspect | Orifice de remplissage | Orifice d'échappement | Raison |

|---|---|---|---|

| Taille optimale | Standard | 25% plus grand | Expansion de l'air lors de l'échappement |

| Priority | Moyen | Haut | Often the limiting factor |

| Chute de pression | Manageable | Critique | Affects return speed |

How Can You Optimize Port Geometry for Maximum Performance? 🎯

Optimization requires balancing multiple factors specific to your application requirements.

The ideal port configuration depends on your cylinder bore size, operating pressure, and required cycle speed. Generally, exhaust ports should be 1.5x the diameter of supply ports, with smooth internal transitions.

Our Bepto Optimization Approach

When customers contact us for rodless cylinder replacements, we analyze their existing port geometry and recommend improvements. Our standard practice includes:

- Port sizing calculations based on bore diameter and pressure requirements

- Flow coefficient5 optimisation to minimize pressure drops

- Custom port machining when standard configurations don’t meet performance needs

Conseils pratiques de mise en œuvre

- Measure your current cycle times as a baseline

- Calculate required flow rates based on cylinder volume and target speed

- Size ports accordingly using proper flow equations

- Consider upgrading fittings to match optimized port sizes

Sarah, who manages a packaging facility in Ontario, saw her line speed increase by 35% simply by upgrading to our optimized port geometry – without changing any other system components.

Conclusion

Port geometry isn’t just a technical detail – it’s a critical factor that directly impacts your bottom line through cycle time optimization. 🚀

FAQs About Port Geometry and Cylinder Performance

Q: How much can proper port sizing improve my cycle times?

Optimized port geometry typically reduces cycle times by 25-40% compared to standard configurations. The exact improvement depends on your current setup and operating conditions, but the gains are usually substantial enough to justify the upgrade cost.

Q: Should I prioritize larger fill ports or exhaust ports?

Focus on exhaust ports first, as they’re typically the limiting factor in cycle speed. Exhaust ports should be approximately 25-30% larger than fill ports to accommodate air expansion during the exhaust stroke.

Q: Can I retrofit existing cylinders with better port geometry?

In most cases, yes. Our Bepto replacement cylinders are designed as direct drop-in replacements with optimized port configurations. We can often improve performance significantly without requiring any changes to your existing plumbing or mounting.

Q: What’s the relationship between operating pressure and optimal port size?

Higher operating pressures can partially compensate for smaller ports, but this approach wastes energy and creates unnecessary heat. It’s more efficient to optimize port geometry for your actual pressure range rather than over-pressurizing the system.

Q: How do I calculate the right port size for my application?

Port sizing involves calculating required flow rates based on cylinder volume, desired cycle time, and operating pressure. Contact our technical team at Bepto – we provide free port optimization analysis for potential rodless cylinder applications.

-

Learn about the fundamental physics of fluid dynamics and how they govern air flow and pressure in pneumatic systems. ↩

-

Understand what pressure drop is, how it’s caused by components, and why it reduces system efficiency. ↩

-

Explore the difference between smooth laminar flow and chaotic turbulent flow and its impact on air velocity. ↩

-

Read about the causes and effects of back-pressure, a resistance in the exhaust line that slows cylinder speed. ↩

-

Discover the concept of the Flow Coefficient (Cv), a standard rating of a component’s capacity to pass fluid. ↩