Les défaillances des bouteilles de gaz entraînent chaque année des millions de pertes de production. De nombreux ingénieurs confondent les bouteilles de gaz avec les bouteilles pneumatiques, ce qui conduit à une mauvaise sélection et à des défaillances catastrophiques. La compréhension des mécanismes fondamentaux permet d'éviter des erreurs coûteuses et des risques pour la sécurité.

Le mécanisme des cylindres à gaz fonctionne par expansion ou compression contrôlée du gaz à l'aide de pistons, de soupapes et de chambres pour convertir l'énergie chimique ou thermique en mouvement mécanique, ce qui est fondamentalement différent des systèmes pneumatiques qui utilisent de l'air comprimé.

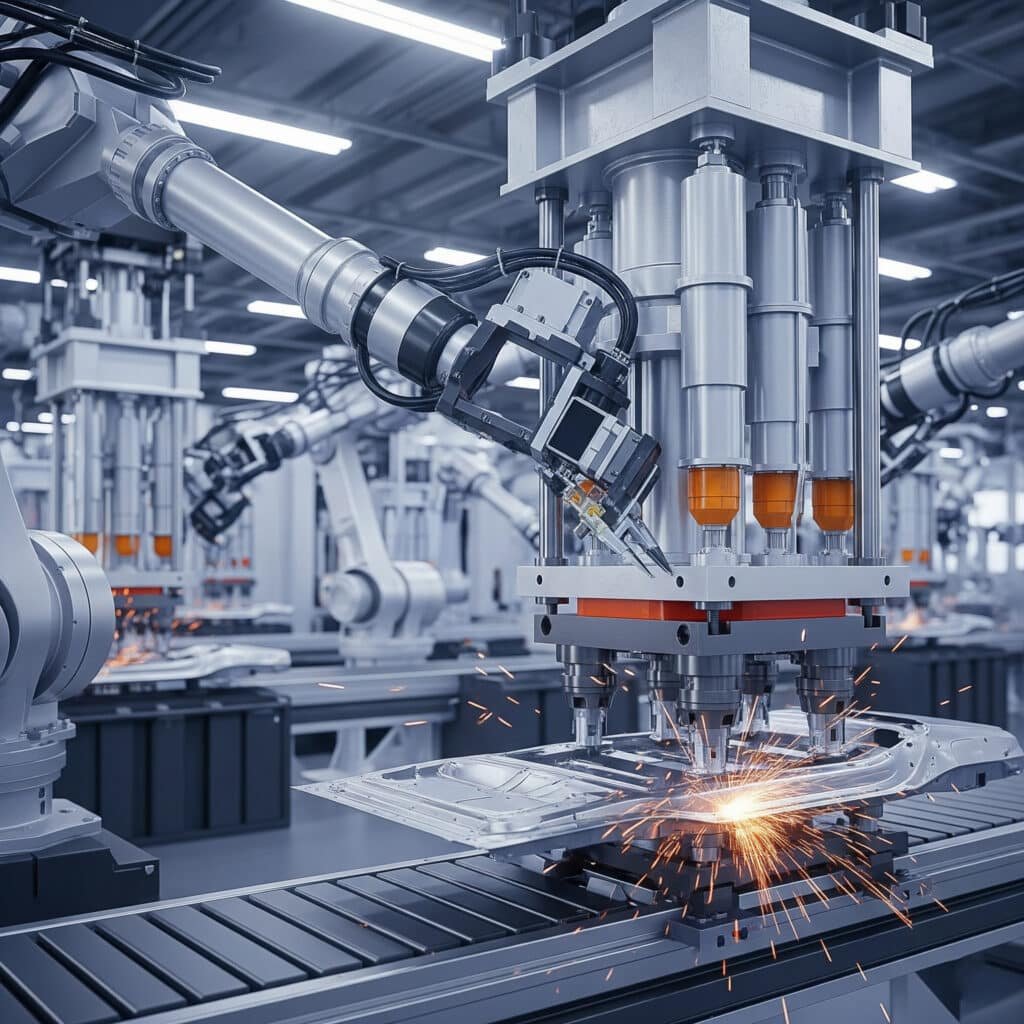

L'année dernière, j'ai conseillé un constructeur automobile japonais, Hiroshi Tanaka, dont le système de presse hydraulique ne cessait de tomber en panne. Il utilisait des vérins pneumatiques là où des vérins à gaz étaient nécessaires pour les applications à haute force. Après avoir expliqué les mécanismes des vérins à gaz et mis en place des vérins à azote appropriés, la fiabilité du système s'est améliorée de 85% tout en réduisant les coûts de maintenance.

Table des matières

- Quels sont les principes fondamentaux de fonctionnement des bouteilles de gaz ?

- Comment fonctionnent les différents types de bouteilles de gaz ?

- Quels sont les principaux éléments qui permettent le fonctionnement des bouteilles de gaz ?

- Comment les bouteilles de gaz se comparent-elles aux systèmes pneumatiques et hydrauliques ?

- Quelles sont les applications industrielles des mécanismes de bouteilles de gaz ?

- Comment maintenir et optimiser les performances des bouteilles de gaz ?

- Conclusion

- FAQ sur les mécanismes des bouteilles de gaz

Quels sont les principes fondamentaux de fonctionnement des bouteilles de gaz ?

Les bouteilles de gaz fonctionnent selon des principes thermodynamiques où l'expansion et la compression du gaz ou les réactions chimiques créent une force et un mouvement mécaniques. La compréhension de ces principes est cruciale pour une application correcte et la sécurité.

Les mécanismes de vérins à gaz fonctionnent grâce à des variations contrôlées de la pression du gaz à l'intérieur de chambres scellées, utilisant des pistons pour convertir l'énergie du gaz en mouvement mécanique linéaire ou rotatif par le biais de processus thermodynamiques.

Fondation thermodynamique

Les bouteilles de gaz fonctionnent selon les lois fondamentales des gaz qui régissent les relations de pression, de volume et de température dans les espaces confinés.

Application des principales lois sur les gaz :

| Droit | Formule | Application dans les bouteilles de gaz |

|---|---|---|

| Loi de Boyle | P₁V₁ = P₂V₂ | Compression/détente isotherme |

| La loi de Charles | V₁/T₁ = V₂/T₂ | Changements de volume en fonction de la température |

| Loi de Gay-Lussac | P₁/T₁ = P₂/T₂ | Relations pression-température |

| Loi des gaz idéaux | PV = nRT | Prédiction complète du comportement des gaz |

Mécanismes de conversion de l'énergie

Les bouteilles de gaz convertissent différentes formes d'énergie en travail mécanique par le biais de divers mécanismes en fonction du type de gaz et de l'application.

Types de conversion énergétique :

- Énergie thermique: La dilatation thermique entraîne le mouvement du piston

- Énergie chimique: Production de gaz à partir de réactions chimiques

- Pression Énergie: Expansion du gaz comprimé stocké

- Énergie de changement de phase: Forces de conversion des liquides en gaz

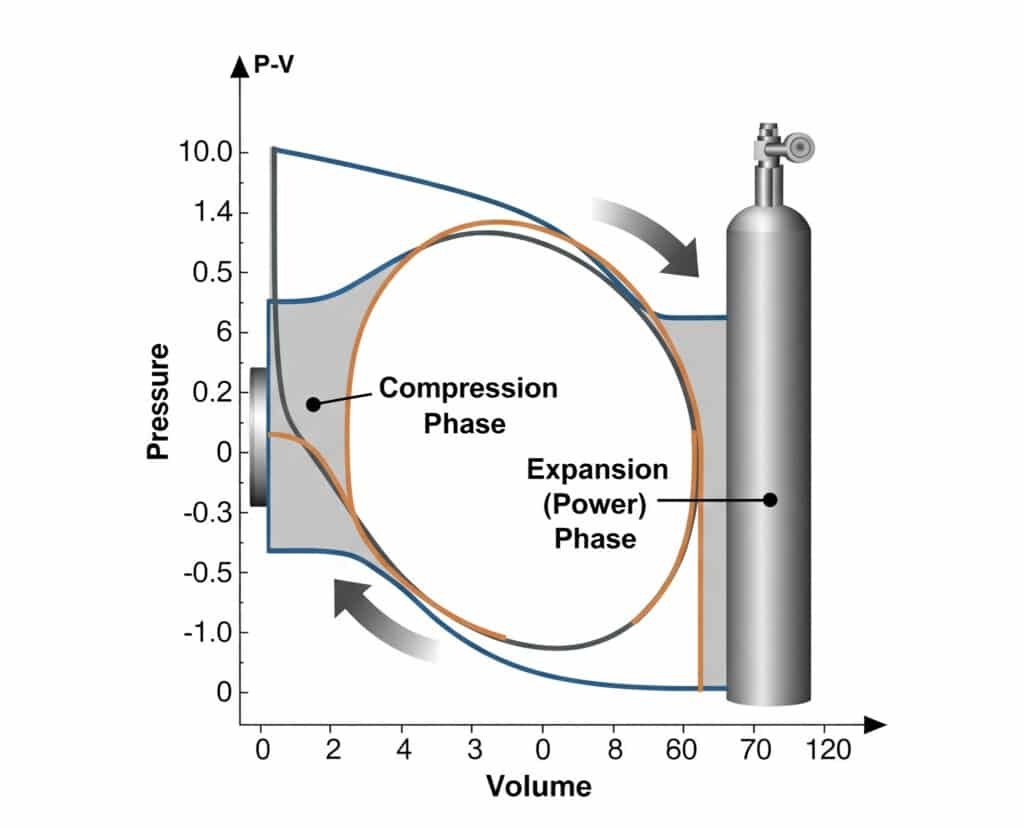

Calcul du travail pression-volume

Le travail fourni par les bouteilles de gaz suit les équations de travail thermodynamiques qui déterminent les caractéristiques de la force et du déplacement.

Formule de travail: W = ∫P dV (pression × variation de volume)

Pour les processus à pression constante : W = P × ΔV

Pour les processus isothermes : W = nRT × ln(V₂/V₁)

Pour les processus adiabatiques : W = (P₂V₂ - P₁V₁)/(γ-1)

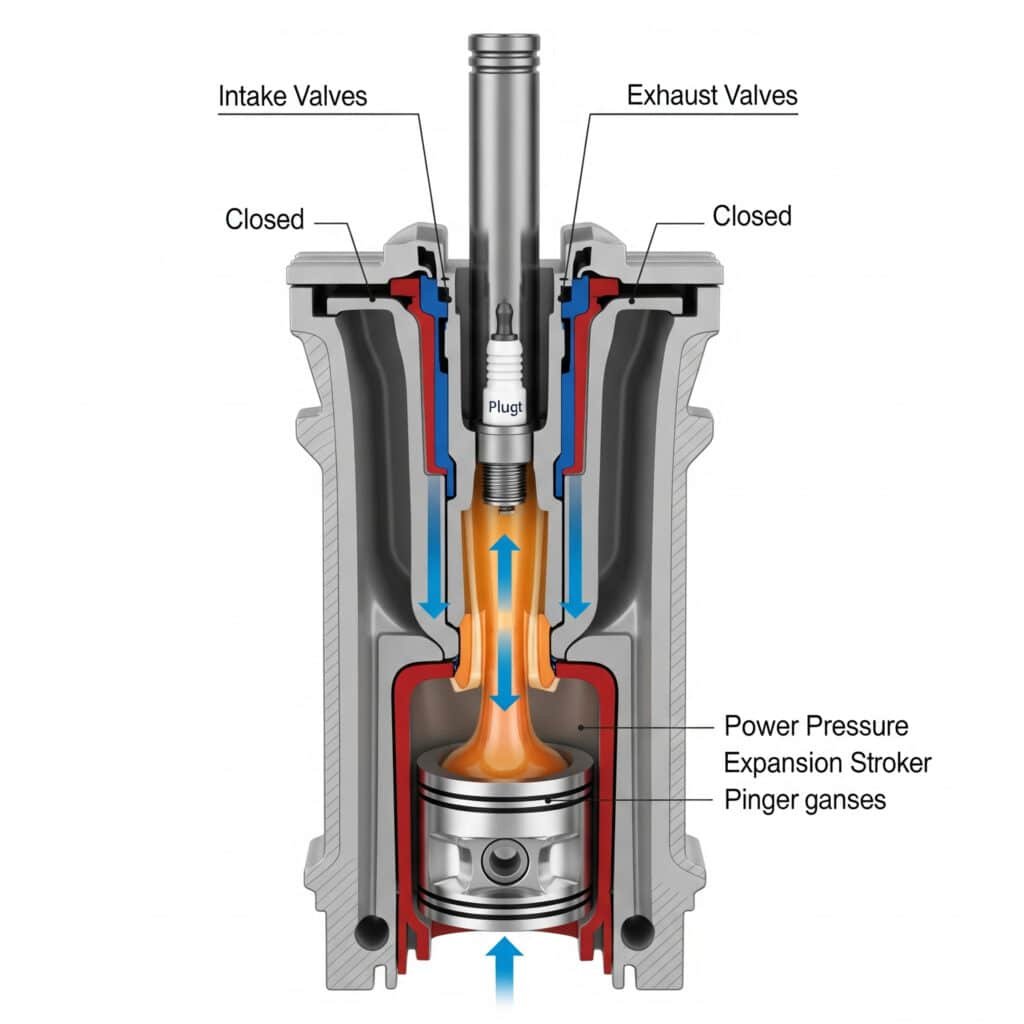

Cycles de fonctionnement des bouteilles de gaz

La plupart des cylindres à gaz fonctionnent selon des cycles comprenant des phases d'admission, de compression, d'expansion et d'échappement, semblables à ceux des moteurs à combustion interne, mais adaptés au mouvement linéaire.

Cycle à cylindres à gaz à quatre temps :

- Prise en charge: Le gaz pénètre dans la chambre du cylindre

- Compression: Le volume de gaz diminue, la pression augmente

- Puissance: L'expansion du gaz entraîne le mouvement du piston

- Échappement: Le gaz usé sort de la bouteille

Comment fonctionnent les différents types de bouteilles de gaz ?

Diverses conceptions de bouteilles de gaz répondent à différentes applications industrielles grâce à des mécanismes spécialisés optimisés pour des types de gaz, des plages de pression et des exigences de performance spécifiques.

Les types de bouteilles de gaz comprennent les ressorts à azote, les bouteilles de CO₂, les bouteilles de gaz de combustion et les actionneurs de gaz spéciaux, chacun utilisant des mécanismes uniques pour convertir l'énergie du gaz en mouvement mécanique.

Ressorts à gaz d'azote

Ressorts à azote1 utilisent de l'azote comprimé pour fournir une force constante sur de longues courses. Ils fonctionnent comme des systèmes scellés ne nécessitant pas d'alimentation en gaz externe.

Mécanisme de fonctionnement :

- Chambre scellée: Contient de l'azote gazeux sous pression

- Piston flottant: Séparation du gaz de l'huile hydraulique

- Force progressive: La force augmente lorsque la course se comprime

- Autonome: Aucune connexion externe n'est nécessaire

Caractéristiques de la force :

- Force initiale : Déterminée par la pression de précharge du gaz

- Taux progressif : Augmente de 3-5% par pouce de compression

- Force maximale : Limitée par la pression du gaz et la surface du piston

- Sensibilité à la température : ±2% par variation de 50°F

Bouteilles de gaz CO₂

Bouteilles de CO₂2 utilisent du dioxyde de carbone liquide qui se vaporise pour créer une force d'expansion. Le changement de phase permet d'obtenir une pression constante sur une large plage de fonctionnement.

Fonctionnalités uniques :

- Changement de phase: Le CO₂ liquide se vaporise à -109°F

- Pression constante: La pression de vapeur reste stable

- Haute densité de force: Excellent rapport force/poids

- Dépend de la température: Les performances varient en fonction de la température ambiante

Bouteilles de gaz de combustion

Bouteilles de gaz de combustion3 utilisent la combustion contrôlée de carburant pour créer une expansion de gaz à haute pression pour des applications de force maximale.

Mécanisme de combustion :

| Composant | Fonction | Paramètres de fonctionnement |

|---|---|---|

| Injection de carburant | Fournir un carburant mesuré | 10-100 mg par cycle |

| Système d'allumage | Initie la combustion | 15 000-30 000 volts d'étincelle |

| Chambre de combustion | Contient une explosion | Pression de pointe de 1000-3000 PSI |

| Chambre d'expansion | Convertit la pression en mouvement | Conception à volume variable |

Actionneurs pour gaz spéciaux

Les bouteilles de gaz spéciaux utilisent des gaz spécifiques comme l'hélium, l'argon ou l'hydrogène pour des applications uniques nécessitant des caractéristiques particulières.

Critères de sélection du gaz :

- Hélium: Inerte, faible densité, conductivité thermique élevée

- Argon: Inerte, dense, bon pour les applications de soudage

- Hydrogène: Densité d'énergie élevée, risques d'explosion

- Oxygène: Propriétés oxydantes, risques d'incendie/explosion

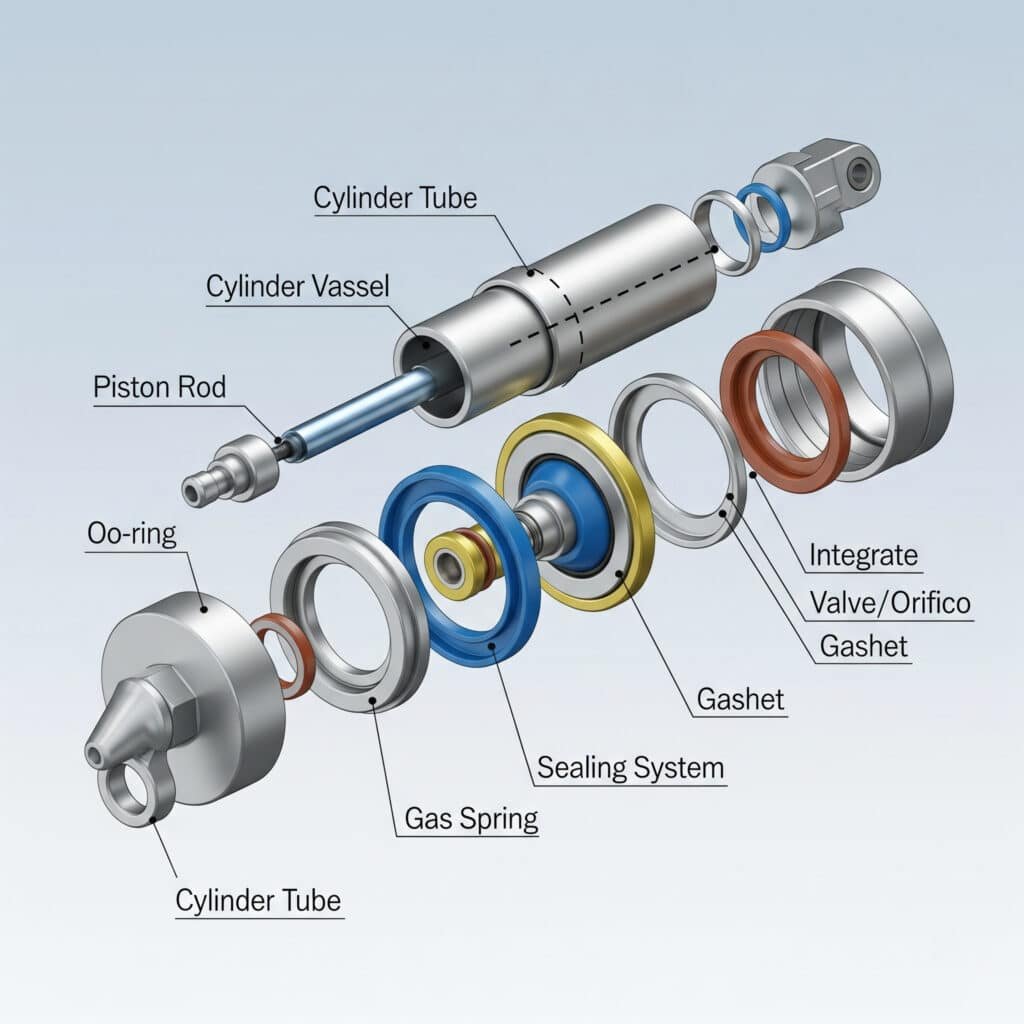

Quels sont les principaux éléments qui permettent le fonctionnement des bouteilles de gaz ?

Les mécanismes de vérins à gaz nécessitent des composants conçus avec précision qui fonctionnent ensemble pour contenir et contrôler en toute sécurité la conversion de l'énergie du gaz en mouvement mécanique.

Les composants clés comprennent les réservoirs sous pression, les pistons, les systèmes d'étanchéité, les soupapes et les dispositifs de sécurité qui doivent résister à des pressions élevées tout en assurant un contrôle fiable du mouvement et la sécurité de l'opérateur.

Conception d'appareils à pression

Le réservoir sous pression constitue la base du fonctionnement des bouteilles de gaz. Il contient les gaz à haute pression en toute sécurité tout en permettant le mouvement du piston.

Exigences en matière de conception :

- Épaisseur de la paroi: Calculé à l'aide des codes des appareils à pression

- Sélection des matériaux: Acier à haute résistance ou alliages d'aluminium

- Facteurs de sécurité: 4:1 minimum pour les applications industrielles

- Essais sous pression: Essai hydrostatique à 1,5 fois la pression de service

- Certification: ASME4Conformité aux normes DOT ou équivalentes

Calculs de l'analyse de la contrainte du cerceau :

Contrainte de l'arceau5: σ = (P × D)/(2 × t)

Stress longitudinal: σ = (P × D)/(4 × t)

Où ?

- P = Pression interne

- D = Diamètre du cylindre

- t = épaisseur de la paroi

Conception de l'assemblage du piston

Les pistons transforment la pression du gaz en force mécanique tout en maintenant la séparation entre les chambres à gaz et l'environnement extérieur.

Caractéristiques du piston critique :

- Éléments d'étanchéité: Des joints multiples empêchent les fuites de gaz

- Systèmes d'orientation: Empêcher le chargement latéral et la fixation

- Sélection des matériaux: Compatible avec la chimie du gaz

- Traitements de surface: Réduire le frottement et l'usure

- Équilibre des pressions: Zones de pression égales si nécessaire

Technologie des systèmes d'étanchéité

Les systèmes d'étanchéité empêchent les fuites de gaz tout en permettant un mouvement régulier du piston sous des pressions élevées et des variations de température.

Types de joints et applications :

| Type de joint | Gamme de pression | Plage de température | Compatibilité des gaz |

|---|---|---|---|

| Joints toriques | 0-1500 PSI | De -40°F à +200°F | La plupart des gaz |

| Scellés à lèvres | 0-500 PSI | De -20°F à +180°F | Gaz non corrosifs |

| Segments de piston | 500-5000 PSI | De -40°F à +400°F | Tous les gaz |

| Joints métalliques | 1000-10000 PSI | De -200°F à +1000°F | Gaz corrosifs/extrêmes |

Systèmes de vannes et de contrôle

Les vannes contrôlent le flux de gaz entrant et sortant des cylindres, permettant un contrôle précis du temps et de la force pour diverses applications.

Classification des vannes :

- Clapets anti-retour: Empêcher l'inversion du flux

- Soupapes de sûreté: Protection contre la surpression

- Vannes de contrôle: Réguler les débits de gaz

- Électrovannes: Fournir une capacité de contrôle à distance

- Vannes manuelles: Permettre le contrôle de l'opérateur

Systèmes de sécurité et de surveillance

Les systèmes de sécurité protègent les opérateurs et les équipements contre les risques liés aux bouteilles de gaz, notamment la surpression, les fuites et la défaillance des composants.

Caractéristiques de sécurité essentielles :

- Décharge de pression: Protection automatique contre la surpression

- Disques d'éclatement: Protection ultime contre la pression

- Détection des fuites: Contrôler l'intégrité du confinement des gaz

- Contrôle de la température: Prévenir les risques thermiques

- Arrêt d'urgence: Capacité d'isolation rapide du système

Comment les bouteilles de gaz se comparent-elles aux systèmes pneumatiques et hydrauliques ?

Les vérins à gaz offrent des avantages et des limites uniques par rapport aux systèmes pneumatiques et hydrauliques conventionnels. La compréhension de ces différences aide les ingénieurs à choisir les solutions optimales pour des applications spécifiques.

Les cylindres à gaz offrent une densité de force plus élevée que les systèmes pneumatiques et un fonctionnement plus propre que les systèmes hydrauliques, mais nécessitent une manipulation spécialisée et des considérations de sécurité en raison des niveaux d'énergie stockés.

Analyse comparative des performances

Les vérins à gaz excellent dans les applications nécessitant une force de sortie élevée, une capacité de course importante ou un fonctionnement dans des environnements extrêmes où les systèmes conventionnels échouent.

Mesures comparatives des performances :

| Caractéristique | Bouteilles de gaz | Pneumatique | Hydraulique |

|---|---|---|---|

| Sortie de force | 1000-50000 lbs | 100-5000 lbs | 500-100000 lbs |

| Gamme de pression | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Contrôle de la vitesse | Bon | Excellent | Excellent |

| Précision du positionnement | ±0,5 pouce | ±0,1 pouce | ±0,01 pouce |

| Stockage de l'énergie | Haut | Faible | Moyen |

| Maintenance | Moyen | Faible | Haut |

Avantages de la densité énergétique

Les bouteilles de gaz stockent beaucoup plus d'énergie par unité de volume que les systèmes à air comprimé, ce qui les rend idéales pour les applications portables ou à distance.

Comparaison du stockage de l'énergie :

- Air comprimé (150 PSI): 0,5 BTU par pied cube

- Azote gazeux (3000 PSI): 10 BTU par pied cube

- CO₂ Liquide/Gaz25 BTU par pied cube

- Gaz de combustion: 100+ BTU par pied cube

Considérations de sécurité

Les bouteilles de gaz nécessitent des mesures de sécurité renforcées en raison des niveaux d'énergie stockés plus élevés et des risques potentiels liés au gaz.

Comparaison de la sécurité :

| Aspect sécurité | Bouteilles de gaz | Pneumatique | Hydraulique |

|---|---|---|---|

| Énergie stockée | Très élevé | Faible | Moyen |

| Risques de fuite | Dépendante du gaz | Minime | Contamination de l'huile |

| Risque d'incendie | Variable | Faible | Moyen |

| Risque d'explosion | Élevée (certains gaz) | Faible | Très faible |

| Formation requise | Très large | De base | Intermédiaire |

Analyse des coûts

Les coûts initiaux des systèmes de vérins à gaz sont généralement plus élevés que ceux des systèmes pneumatiques, mais peuvent être inférieurs à ceux des systèmes hydrauliques pour une force de sortie équivalente.

Facteurs de coût :

- Investissement initial: Plus élevé en raison des composants spécialisés

- Coûts de fonctionnement: Réduction de la consommation d'énergie par unité de force

- Coûts de maintenance: Modéré, service spécialisé requis

- Coûts de la sécurité: Plus élevé en raison de la formation et de l'équipement de sécurité

- Coûts du cycle de vie: Compétitif pour les applications à force élevée

Quelles sont les applications industrielles des mécanismes de bouteilles de gaz ?

Les bouteilles de gaz sont utilisées dans diverses applications industrielles où leurs caractéristiques uniques offrent des avantages par rapport aux systèmes pneumatiques ou hydrauliques conventionnels.

Les principales applications sont le formage des métaux, la construction automobile, les systèmes aérospatiaux, l'équipement minier et la fabrication de produits spéciaux nécessitant une force élevée, une grande fiabilité ou un fonctionnement dans des conditions extrêmes.

Formage et emboutissage des métaux

Les bouteilles de gaz fournissent des forces élevées et constantes nécessaires aux opérations de formage des métaux tout en maintenant un contrôle précis des pressions de formage.

Applications de formage :

- Dessin en profondeur: Pression constante pour les formes complexes

- Opérations de suppression: Applications de coupe à haute force

- Gaufrage: Contrôle précis de la pression pour la texturation de la surface

- Monnaie: Pression extrême pour des impressions détaillées

- La mort progressive: Opérations de formage multiples

Avantages du formage des métaux :

- La cohérence des forces: Maintient la pression tout au long de la course

- Contrôle de la vitesse: Taux de formation variables

- Régulation de la pression: Application précise de la force

- Longueur de la course: Des coups de pinceau longs pour des tirages profonds

- Fiabilité: Performances constantes sous des charges élevées

Fabrication automobile

L'industrie automobile utilise des bouteilles de gaz pour les opérations d'assemblage, les équipements d'essai et les processus de fabrication spécialisés.

Applications automobiles :

| Application | Type de gaz | Gamme de pression | Principaux avantages |

|---|---|---|---|

| Essais du moteur | Azote | 500-3000 PSI | Inerte, pression constante |

| Systèmes de suspension | Azote | 100-500 PSI | Ressort progressif |

| Test des freins | CO₂ | 200-1000 PSI | Fonctionnement cohérent et propre |

| Dispositifs d'assemblage | Divers | 300-2000 PSI | Force de serrage élevée |

Applications aérospatiales

L'industrie aérospatiale a besoin de bouteilles de gaz pour l'équipement de soutien au sol, les systèmes d'essai et les processus de fabrication spécialisés.

Utilisations critiques dans l'aérospatiale :

- Essai du système hydraulique: Production de gaz à haute pression

- Test des composants: Conditions de fonctionnement simulées

- Équipement de soutien au sol: Systèmes d'entretien des aéronefs

- Outils de fabrication: Formage et durcissement des composites

- Systèmes d'urgence: Alimentation de secours pour les fonctions critiques

J'ai récemment travaillé avec un fabricant aérospatial français, Philippe Dubois, dont le processus de formage des composites nécessitait un contrôle précis de la pression. En utilisant des bouteilles d'azote gazeux avec régulation électronique de la pression, nous avons obtenu une amélioration de 40% de la qualité des pièces tout en réduisant le temps de cycle de 25%.

Industrie minière et lourde

Les exploitations minières utilisent des bouteilles de gaz dans des environnements difficiles où la fiabilité et la force de sortie élevée sont essentielles pour la sécurité et la productivité.

Applications minières :

- Casser le rocher: Génération d'une force d'impact élevée

- Systèmes de convoyage: Manutention de charges lourdes

- Systèmes de sécurité: Actionnement de l'équipement d'urgence

- Matériel de forage: Opérations de forage à haute pression

- Traitement des matériaux: Matériel de concassage et de séparation

Fabrication spécialisée

Les processus de fabrication uniques nécessitent souvent des capacités de bouteilles de gaz que les systèmes conventionnels ne peuvent pas fournir.

Applications spécialisées :

- Formage du verre: Contrôle précis de la pression et de la température

- Moulage du plastique: Systèmes d'injection à haute pression

- Fabrication de textiles: Formation et traitement des tissus

- Transformation des aliments: Applications sanitaires à haute pression

- Pharmaceutique: Des processus de fabrication propres et précis

Comment maintenir et optimiser les performances des bouteilles de gaz ?

Une maintenance et une optimisation appropriées garantissent la sécurité, la fiabilité et les performances des bouteilles de gaz tout en minimisant les coûts d'exploitation et les risques d'immobilisation.

La maintenance comprend la surveillance de la pression, l'inspection des joints, les tests de pureté des gaz et le remplacement des composants conformément aux calendriers des fabricants, tandis que l'optimisation se concentre sur les réglages de la pression, la synchronisation des cycles et l'intégration du système.

Calendrier de maintenance préventive

Les bouteilles de gaz nécessitent des programmes d'entretien systématiques adaptés aux conditions de fonctionnement, aux types de gaz et aux exigences de l'application.

Directives concernant la fréquence de l'entretien :

| Tâche de maintenance | Fréquence | Points de contrôle critiques |

|---|---|---|

| Inspection visuelle | Quotidiennement | Fuites, dommages, connexions |

| Contrôle de la pression | Hebdomadaire | Pression de service, réglages de la décharge |

| Inspection des scellés | Mensuel | Usure, dommages, fuites |

| Test de pureté des gaz | Trimestrielle | Contamination, humidité |

| Révision complète | Annuellement | Tous les composants, recertification |

Pureté des gaz et contrôle de la qualité

La qualité du gaz affecte directement les performances du cylindre, la sécurité et la durée de vie des composants. Des tests et une purification réguliers permettent de maintenir un fonctionnement optimal.

Normes de qualité du gaz :

- Teneur en eau: <10 ppm pour la plupart des applications

- Contamination par les hydrocarbures: <1 ppm maximum

- Matières particulaires: <5 microns, <10 mg/m³

- Pureté chimique99.5% minimum pour les gaz industriels

- Teneur en oxygène: <20 ppm pour les applications en gaz inerte

Systèmes de contrôle des performances

Les systèmes modernes de bouteilles de gaz bénéficient d'une surveillance continue qui permet de suivre les paramètres de performance et de prévoir les besoins de maintenance.

Paramètres de surveillance :

- Tendances de la pression: Détecter les fuites et les schémas d'usure

- Contrôle de la température: Prévenir les dommages thermiques

- Comptage des cycles: Suivi de l'utilisation pour la maintenance programmée

- Sortie de force: Surveiller la dégradation des performances

- Temps de réponse: Détecter les problèmes du système de contrôle

Stratégies d'optimisation

L'optimisation des systèmes permet d'équilibrer les exigences de performance avec l'efficacité énergétique, la durée de vie des composants et les coûts d'exploitation.

Approches d'optimisation :

- Optimisation de la pression: Pression minimale pour les performances requises

- Optimisation du cycle: Réduire les opérations inutiles

- Sélection des gaz: Type de gaz optimal pour l'application

- Mise à niveau des composants: Améliorer l'efficacité et la fiabilité

- Amélioration du contrôle: Une meilleure intégration et un meilleur contrôle du système

Dépannage des problèmes courants

La compréhension des problèmes courants liés aux bouteilles de gaz permet un diagnostic et une résolution rapides, minimisant ainsi les temps d'arrêt et les risques pour la sécurité.

Problèmes communs et solutions :

| Problème | Symptômes | Causes typiques | Solutions |

|---|---|---|---|

| Perte de pression | Réduction de la force de sortie | Usure des joints, fuites | Remplacer les joints, vérifier les connexions |

| Fonctionnement lent | Augmentation du temps de cycle | Restrictions de débit | Nettoyer les vannes, vérifier les conduites |

| Mouvement erratique | Performances irrégulières | Gaz contaminé | Purifier le gaz, remplacer les filtres |

| Surchauffe | Températures élevées | Cyclisme excessif | Réduction du taux de cycle, amélioration du refroidissement |

| Défaillance du joint | Fuites externes | Usure, attaque chimique | Remplacer par des matériaux compatibles |

Mise en œuvre du protocole de sécurité

La sécurité des bouteilles de gaz nécessite des protocoles complets couvrant la manipulation, le fonctionnement, l'entretien et les procédures d'urgence.

Protocoles de sécurité essentiels :

- Formation du personnel: Formation complète à la sécurité des bouteilles de gaz

- Évaluation des risques: Audits de sécurité réguliers et analyse des risques

- Procédures d'urgence: Plans d'intervention pour différents scénarios

- Équipements de protection individuelle: Exigences en matière d'équipement de sécurité approprié

- Documentation: Registres d'entretien et suivi de la conformité aux normes de sécurité

Conclusion

Les mécanismes de vérins à gaz convertissent l'énergie du gaz en mouvement mécanique par le biais de processus thermodynamiques, offrant une densité de force élevée et des capacités spécialisées pour des applications industrielles exigeantes nécessitant un contrôle précis et des performances fiables.

FAQ sur les mécanismes des bouteilles de gaz

Comment fonctionne le mécanisme d'une bouteille de gaz ?

Les bouteilles de gaz fonctionnent en utilisant l'expansion et la compression contrôlées du gaz ou des réactions chimiques dans des chambres scellées pour entraîner des pistons qui convertissent l'énergie du gaz en mouvement mécanique linéaire ou rotatif.

Quelle est la différence entre les bouteilles de gaz et les bouteilles pneumatiques ?

Les bouteilles de gaz utilisent des gaz spécialisés à des pressions plus élevées (500 à 10 000 PSI) pour les applications à force élevée, tandis que les bouteilles pneumatiques utilisent de l'air comprimé à des pressions plus faibles (80 à 150 PSI) pour l'automatisation générale.

Quels sont les types de gaz utilisés dans les bouteilles de gaz ?

Les gaz courants comprennent l'azote (inerte, pression constante), le CO₂ (propriétés de changement de phase), l'hélium (faible densité), l'argon (dense, inerte) et des mélanges de gaz spécialisés pour des applications spécifiques.

Quelles sont les considérations de sécurité pour les mécanismes des bouteilles de gaz ?

Les principales préoccupations en matière de sécurité concernent les niveaux élevés d'énergie stockée, les risques spécifiques au gaz (toxicité, inflammabilité), l'intégrité de la cuve sous pression, les procédures de manipulation appropriées et les protocoles d'intervention en cas d'urgence.

Quelle force les bouteilles de gaz peuvent-elles générer ?

Les bouteilles de gaz peuvent générer des forces de 1 000 à plus de 50 000 livres en fonction de la taille de la bouteille, de la pression du gaz et de la conception, ce qui est nettement plus élevé que les bouteilles pneumatiques standard.

Quel entretien les bouteilles de gaz nécessitent-elles ?

La maintenance comprend des inspections visuelles quotidiennes, des contrôles de pression hebdomadaires, des inspections mensuelles des joints, des tests trimestriels de pureté des gaz et des révisions annuelles complètes avec remplacement des composants si nécessaire.

-

Explique le principe de fonctionnement des ressorts à gaz (également connus sous le nom de vérins à gaz), qui sont des dispositifs pneumatiques étanches utilisant de l'azote comprimé pour fournir une force de sortie contrôlée sur une course spécifique. ↩

-

Montre le diagramme de phase du dioxyde de carbone, un graphique de la pression en fonction de la température qui illustre les conditions dans lesquelles le CO₂ existe en tant que solide, liquide ou gaz, et pourquoi il peut fournir une pression constante par le biais d'un changement de phase. ↩

-

Décrit les actionneurs pyrotechniques, des dispositifs qui utilisent l'expansion rapide du gaz d'une charge explosive ou pyrotechnique contrôlée pour produire un travail mécanique, souvent utilisé pour des applications à coup unique et à force élevée comme les déclenchements d'urgence ou le gonflage des airbags. ↩

-

Fournit des informations sur le code ASME des chaudières et appareils à pression (BPVC), une norme majeure qui réglemente la conception, la construction et l'inspection des chaudières et des appareils à pression afin de garantir la sécurité. Il s'agit d'une référence essentielle pour les composants à haute pression. ↩

-

Détaille le concept de contrainte de cerceau, qui est la contrainte circonférentielle dans la paroi d'un récipient sous pression cylindrique qui agit perpendiculairement à la direction axiale et qui doit être gérée pour éviter la rupture. ↩