Les lignes de production s'arrêtent inopinément. Les ingénieurs se démènent pour réparer les mystérieuses défaillances pneumatiques. La plupart des gens ne comprennent jamais les principes physiques simples qui régissent l'automatisation moderne.

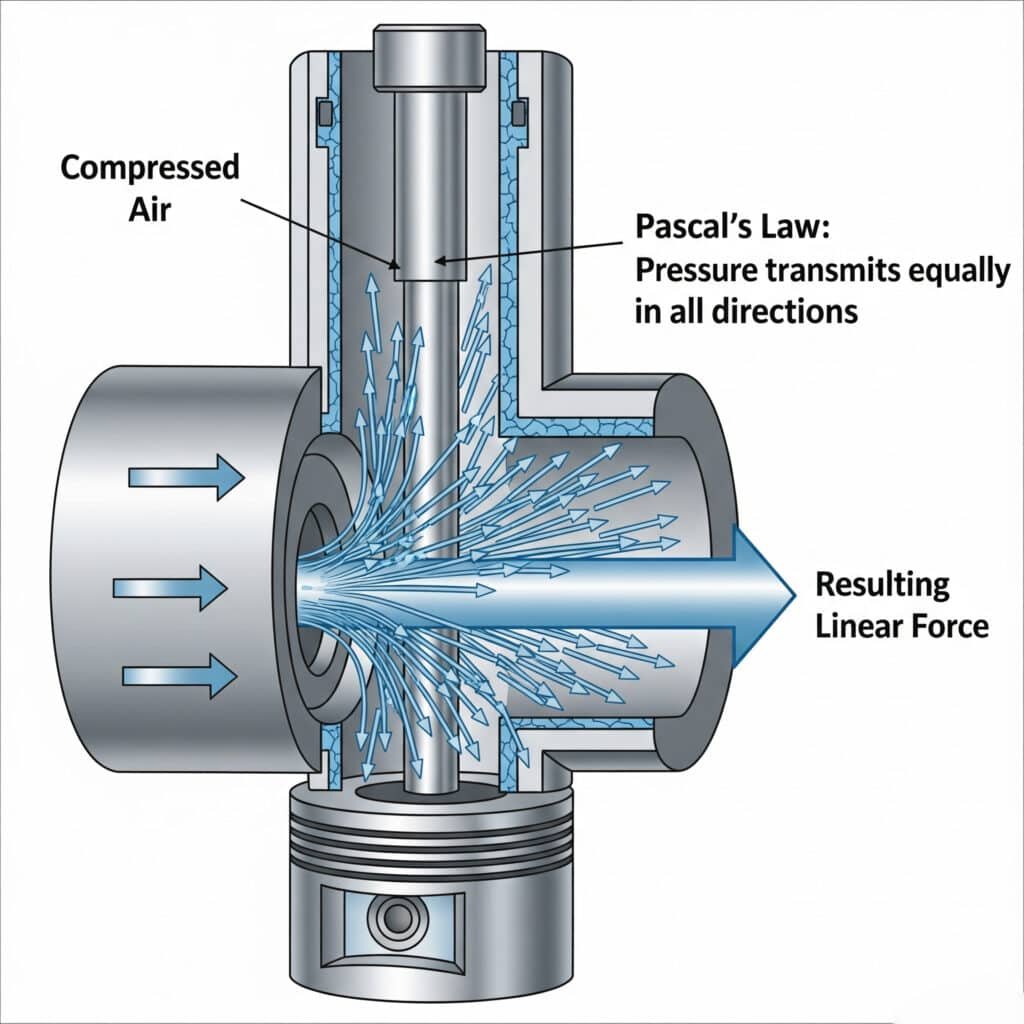

Le principe de fonctionnement des vérins pneumatiques repose sur la loi de Pascal, selon laquelle la pression de l'air comprimé agit de manière égale dans toutes les directions à l'intérieur d'une chambre étanche, créant une force linéaire lorsque la différence de pression déplace un piston dans l'alésage du vérin.

L'année dernière, j'ai rendu visite à Sarah, responsable de la maintenance dans une usine automobile du Texas. Son équipe remplaçait les cylindres pneumatiques toutes les quelques semaines sans comprendre pourquoi ils tombaient en panne. J'ai passé deux heures à lui expliquer les principes de base, et son taux de défaillance a chuté de 80% en l'espace d'un mois. La compréhension des principes fondamentaux a tout changé.

Table des matières

- Qu'est-ce que la loi de Pascal et comment s'applique-t-elle aux vérins pneumatiques ?

- Comment la pression de l'air crée-t-elle un mouvement linéaire ?

- Quels sont les composants essentiels au fonctionnement des vérins pneumatiques ?

- Quelle est la différence entre les vérins à simple effet et les vérins à double effet ?

- Quel est le rôle des joints et des soupapes dans le fonctionnement des cylindres ?

- Comment calculer la force, la vitesse et la consommation d'air ?

- Quels sont les avantages et les limites de l'énergie pneumatique ?

- Comment les facteurs environnementaux affectent-ils les performances des vérins pneumatiques ?

- Quels sont les problèmes courants et comment les prévenir ?

- Conclusion

- FAQ sur les principes des vérins pneumatiques

Qu'est-ce que la loi de Pascal et comment s'applique-t-elle aux vérins pneumatiques ?

La loi de Pascal est à la base de tout le fonctionnement des vérins pneumatiques et explique pourquoi l'air comprimé peut générer une force considérable.

La loi de Pascal stipule que la pression appliquée à un fluide confiné se transmet de manière égale dans toutes les directions, ce qui permet aux vérins pneumatiques de convertir la pression de l'air en force linéaire en appliquant une pression différentielle sur la surface d'un piston.

Comprendre la transmission de la pression

La loi de Pascal, découverte par Blaise Pascal1 en 1653, explique comment les fluides confinés se comportent sous pression. Lorsque vous appliquez une pression en un point quelconque d'un fluide confiné, cette pression se transmet de manière égale dans tout le volume du fluide.

Dans les vérins pneumatiques, l'air comprimé est le fluide de travail. Lorsque la pression de l'air pénètre d'un côté du cylindre, elle pousse contre le piston avec une force égale sur toute la surface du piston.

La pression reste constante dans tout le volume d'air, mais la force dépend de la surface sur laquelle la pression agit. Cette relation permet aux vérins pneumatiques de générer des forces importantes à partir de pressions d'air relativement faibles.

Fondation mathématique

L'équation de base de la force découle directement de la loi de Pascal : F = P × A, où la force est égale à la pression multipliée par la surface. Cette relation simple régit tous les calculs relatifs aux vérins pneumatiques.

Les unités de pression sont généralement exprimées en bar, PSI ou Pascal, selon l'endroit où l'on se trouve. Un bar équivaut à environ 14,5 PSI ou 100 000 Pascal.

Les calculs de surface utilisent le diamètre effectif du piston, en tenant compte de la surface de la tige dans les cylindres à double effet. La tige réduit la surface effective d'un côté du piston.

Concept de pression différentielle

Les vérins pneumatiques fonctionnent en créant des différences de pression entre les pistons. Une pression plus élevée d'un côté crée une force nette qui déplace le piston vers le côté où la pression est plus faible.

La pression atmosphérique (1 bar ou 14,7 PSI) existe du côté de l'échappement, sauf en cas de contre-pression. La pression différentielle détermine la force de sortie réelle.

La force théorique maximale se produit lorsqu'un côté a la pleine pression du système et que l'autre côté se vide dans l'atmosphère. Les systèmes réels présentent des pertes qui réduisent la force réelle produite.

Applications pratiques

La compréhension de la loi de Pascal aide à résoudre les problèmes pneumatiques. En cas de chute de pression, la force produite diminue proportionnellement dans l'ensemble du système.

La conception du système doit tenir compte des pertes de pression à travers les vannes, les raccords et les tuyaux. Ces pertes réduisent la pression effective disponible au niveau de la bouteille.

Plusieurs bouteilles connectées à la même source de pression partagent la pression disponible de manière égale, conformément aux principes de la loi de Pascal.

| Pression (bar) | Surface du piston (cm²) | Force théorique (N) | Force pratique (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Comment la pression de l'air crée-t-elle un mouvement linéaire ?

La conversion de la pression de l'air en mouvement linéaire implique plusieurs principes physiques qui travaillent ensemble pour créer un mouvement contrôlé.

La pression d'air crée un mouvement linéaire en appliquant une force à la surface d'un piston, en surmontant le frottement statique et la résistance à la charge, puis en accélérant le piston et la tige dans l'alésage du cylindre à des vitesses déterminées par le débit d'air.

Processus de constitution de la force

L'air comprimé pénètre dans la chambre du cylindre et se dilate pour remplir le volume disponible. Les molécules d'air exercent une pression sur toutes les surfaces, y compris la face du piston.

La force de pression agit perpendiculairement à la surface du piston, créant une force nette dans la direction du mouvement. Cette force doit surmonter le frottement statique avant que le mouvement ne commence.

Lorsque le mouvement commence, le frottement cinétique remplace le frottement statique, ce qui réduit généralement la force de résistance. La force nette accélère alors le piston et la charge attachée.

Mécanismes de contrôle du mouvement

Le débit d'air dans le cylindre détermine la vitesse du piston. Un débit plus élevé permet un mouvement plus rapide, tandis qu'un débit restreint crée un mouvement plus lent et plus contrôlé.

Les régulateurs de débit régulent le débit d'air pour atteindre les vitesses souhaitées. Le contrôle de l'entrée du compteur affecte l'accélération, tandis que le contrôle de la sortie du compteur influence la décélération et la manutention de la charge.

La contre-pression du côté échappement permet d'amortir et de décélérer en douceur. Les soupapes d'amortissement réglables optimisent les caractéristiques du mouvement pour des applications spécifiques.

Accélération et décélération

Deuxième loi de Newton2 (F = ma) régit l'accélération du piston. La force nette divisée par la masse en mouvement détermine le taux d'accélération.

L'accélération initiale est la plus forte lorsque la pression différentielle est maximale et que la vitesse est nulle. Au fur et à mesure que la vitesse augmente, les limitations de débit peuvent réduire l'accélération.

La décélération se produit lorsque le flux d'échappement se restreint ou que la contre-pression augmente. Une décélération contrôlée évite les chocs et améliore la durée de vie du système.

Efficacité du transfert d'énergie

Les systèmes pneumatiques atteignent généralement un rendement énergétique de 25-35% entre l'entrée du compresseur et la sortie du travail utile. La majeure partie de l'énergie se transforme en chaleur lors de la compression et de l'expansion.

Le rendement des vérins dépend des pertes par frottement, des fuites et des restrictions de débit. Les systèmes bien conçus atteignent un rendement de 85-95%.

L'optimisation du système se concentre sur la minimisation des pertes de charge et l'utilisation d'un dimensionnement approprié des cylindres pour maximiser l'efficacité dans le cadre de contraintes pratiques.

Quels sont les composants essentiels au fonctionnement des vérins pneumatiques ?

Comprendre la fonction de chaque composant permet de sélectionner, d'entretenir et de dépanner efficacement les systèmes de vérins pneumatiques.

Les composants essentiels des vérins pneumatiques comprennent le corps du vérin, l'assemblage du piston, la tige du piston, les embouts, les joints, les orifices et le matériel de montage, tous conçus pour fonctionner ensemble afin de générer un mouvement linéaire fiable.

Construction du corps du cylindre

Le corps du cylindre contient la pression de travail et guide le mouvement du piston. La plupart des vérins utilisent des tubes d'acier sans soudure ou des extrusions d'aluminium pour le corps.

L'état de surface interne a une influence déterminante sur la durée de vie et les performances du joint. Alésages rodés3 avec un état de surface de 0,4 à 0,8 Ra assurent un fonctionnement optimal du joint et une longue durée de vie.

L'épaisseur de la paroi doit résister à la pression de service avec les facteurs de sécurité appropriés. Les modèles standard supportent une pression de service de 10 à 16 bars avec des facteurs de sécurité de 4:1.

Les matériaux du corps comprennent l'acier au carbone, l'acier inoxydable et les alliages d'aluminium. Le choix du matériau dépend de l'environnement de fonctionnement, des exigences de pression et des considérations de coût.

Conception de l'assemblage du piston

Le piston sépare les chambres du cylindre et transmet la force à la tige du piston. La conception du piston influe sur les performances, l'efficacité et la durée de vie.

Les matériaux utilisés pour les pistons sont généralement l'aluminium ou l'acier. Les pistons en aluminium réduisent la masse en mouvement pour une accélération plus rapide, tandis que les pistons en acier supportent des forces plus importantes.

Les joints de piston créent la limite de pression entre les chambres. Les joints primaires assurent le confinement de la pression, tandis que les joints secondaires empêchent les fuites.

Le diamètre du piston détermine la force produite selon la formule F = P × A. Des pistons plus grands génèrent plus de force mais nécessitent un volume d'air et une capacité de débit plus importants.

Spécifications de la tige de piston

La tige de piston transmet la force du vérin à la charge externe. La conception de la tige doit supporter les forces appliquées sans flambage ni déformation.

Les matériaux utilisés pour les tiges comprennent l'acier chromé, l'acier inoxydable et les alliages spéciaux. Le chromage offre une résistance à la corrosion et une finition de surface lisse.

Le diamètre des tiges affecte la résistance au flambage et la rigidité du système. Des tiges plus grandes supportent des charges latérales plus élevées, mais augmentent la taille et le coût du cylindre.

La finition de la surface des tiges a un impact sur les performances et la durée de vie des joints. Des surfaces lisses et dures minimisent l'usure des joints et prolongent les intervalles de maintenance.

Systèmes d'embouts et de montage

Les capuchons d'extrémité assurent l'étanchéité des extrémités du vérin et fournissent des points de fixation pour le corps du vérin. Ils doivent résister à la pression totale du système et aux charges de montage.

Construction de la barre d'accouplement4 utilise des tiges filetées pour fixer les capuchons d'extrémité au corps du cylindre. Cette conception permet l'entretien sur site et le remplacement des joints.

La construction soudée fixe de façon permanente les capuchons d'extrémité au corps du vérin. Cela permet d'obtenir une conception plus compacte, mais empêche toute intervention sur le terrain.

Les styles de montage comprennent des options de montage à chape, à tourillon, à bride et à pied. Le choix d'un montage approprié permet d'éviter les concentrations de contraintes et les défaillances prématurées.

| Composant | Options de matériaux | Fonction des touches | Modes de défaillance |

|---|---|---|---|

| Corps de cylindre | Acier, aluminium | Confinement de la pression | Corrosion, usure |

| Piston | Aluminium, acier | Transmission de la force | Défaillance du joint, usure |

| Tige de piston | Acier chromé, SS | Raccordement de la charge | Flambage, corrosion |

| Capuchons d'extrémité | Acier, aluminium | Étanchéité à la pression | Fissures, fuites |

| Joints | NBR, PU, PTFE | Isolation de la pression | Usure, attaque chimique |

Technologie des joints

Les joints primaires de piston maintiennent la séparation de pression entre les chambres du cylindre. Le choix du joint dépend des exigences en matière de pression, de température et de compatibilité chimique.

Les joints de tige empêchent les fuites externes et l'entrée de contaminants. Ils doivent supporter des mouvements dynamiques tout en maintenant une étanchéité efficace.

Les joints racleurs éliminent la contamination de la surface de la tige pendant la rétraction. Cela protège les joints internes et prolonge leur durée de vie.

Les joints statiques empêchent les fuites au niveau des raccords filetés et des interfaces des embouts. Ils supportent la pression sans mouvement relatif entre les surfaces.

Quelle est la différence entre les vérins à simple effet et les vérins à double effet ?

Le choix entre un vérin à simple effet et un vérin à double effet influe considérablement sur les performances, le contrôle et l'adéquation de l'application.

Les vérins à simple effet utilisent la pression de l'air pour le mouvement dans une direction avec un retour par ressort ou par gravité, tandis que les vérins à double effet utilisent la pression de l'air pour le mouvement dans les deux directions, ce qui permet un meilleur contrôle et des forces plus élevées.

Fonctionnement du vérin à simple effet

Les vérins à simple effet appliquent une pression d'air d'un seul côté du piston. La course de retour repose sur un ressort interne, un ressort externe ou la gravité pour rétracter le piston.

Les vérins à rappel par ressort utilisent des ressorts de compression internes pour rétracter le piston lorsque la pression d'air diminue. La force du ressort doit surmonter le frottement et toute charge externe.

Les vérins à retour par gravité s'appuient sur le poids ou les forces externes pour rétracter le piston. Cette conception convient aux applications verticales où la gravité favorise le mouvement de retour.

La consommation d'air est plus faible car l'air sous pression n'est utilisé que pour un seul sens de mouvement. Cela réduit les besoins en compresseurs et les coûts d'exploitation.

Fonctionnement du vérin à double effet

Les vérins à double effet appliquent une pression d'air aux deux côtés du piston en alternance. Cela permet d'obtenir un mouvement motorisé à la fois dans le sens de l'extension et dans le sens de la rétraction.

La force produite peut différer entre les courses d'extension et de rétraction en raison de la surface de la tige qui réduit la surface effective du piston d'un côté. La force d'extension est généralement plus élevée.

Le contrôle de la vitesse est indépendant pour les deux directions en utilisant des vannes de contrôle de flux séparées. Cela permet d'optimiser les temps de cycle pour différentes conditions de chargement.

La capacité de maintien de la position est excellente puisque la pression de l'air maintient la position contre les forces externes dans les deux directions.

Comparaison des performances

La force de sortie des vérins à simple effet est limitée par la force du ressort pendant l'extension. La force du ressort réduit la force de sortie nette disponible pour le travail.

Les vérins à double effet fournissent une force pneumatique totale dans les deux sens, sans perte de friction. Cela maximise la force disponible pour les charges externes.

Le contrôle de la vitesse est plus limité dans les modèles à simple effet, car la vitesse de retour dépend des caractéristiques du ressort ou de la gravité plutôt que du débit d'air contrôlé.

L'efficacité énergétique peut favoriser les conceptions à simple effet pour les applications simples en raison d'une consommation d'air plus faible et de systèmes de contrôle plus simples.

Critères de sélection des candidatures

Les vérins à simple effet conviennent aux applications simples nécessitant un mouvement dans une direction avec de faibles charges de retour. Il s'agit par exemple d'opérations de serrage, de pression et de levage.

Les vérins à double effet conviennent mieux aux applications nécessitant un mouvement contrôlé dans les deux sens ou des forces élevées lors de la rétraction. Les applications de manutention et de positionnement bénéficient des conceptions à double effet.

Les considérations de sécurité peuvent favoriser les conceptions à simple effet qui se mettent en position de sécurité lorsque la pression d'air est perdue. Le retour par ressort garantit un comportement prévisible du mode de défaillance.

L'analyse des coûts doit inclure le prix de la bouteille, la complexité de la valve et la consommation d'air sur la durée de vie du système afin de déterminer le choix le plus économique.

| Fonctionnalité | Simple effet | Double effet | Meilleure application |

|---|---|---|---|

| Contrôle des forces | Un seul sens | Dans les deux sens | SA : Serrage, DA : Positionnement |

| Contrôle de la vitesse | Retour limité | Contrôle total | SA : Simple, DA : Complexe |

| Consommation d'air | Plus bas | Plus élevé | SA : Sensible aux coûts, DA : Performance |

| Positionnement du maintien de la position | Modéré | Excellent | SA : charges par gravité, DA : précision |

| Comportement en matière de sécurité | Rendement prévisible | Dépend de la soupape | SA : Sécurité intégrée, DA : contrôlé |

Quel est le rôle des joints et des soupapes dans le fonctionnement des cylindres ?

Les joints et les vannes sont des composants essentiels qui assurent le bon fonctionnement, l'efficacité et la fiabilité des vérins pneumatiques.

Les joints maintiennent la séparation de pression et empêchent la contamination, tandis que les vannes contrôlent la direction, la vitesse et la pression du flux d'air pour obtenir le mouvement et le positionnement souhaités du cylindre.

Fonctions et types de joints

Les joints primaires de piston créent des barrières de pression entre les chambres du cylindre. Ils doivent assurer une étanchéité efficace tout en permettant un mouvement fluide du piston avec un minimum de frottement.

Les joints de tige empêchent l'air sous pression de s'échapper autour de la tige du piston. Ils empêchent également la contamination externe de pénétrer dans le cylindre.

Les joints racleurs éliminent la saleté, l'humidité et les débris de la surface de la tige pendant la rétraction. Cela protège les joints internes et maintient la propreté du système.

Les joints statiques empêchent les fuites au niveau des raccords filetés, des embouts et des raccords portuaires. Ils supportent la pression sans mouvement relatif entre les surfaces d'étanchéité.

Sélection des matériaux d'étanchéité

Les joints en caoutchouc nitrile (NBR) conviennent aux applications industrielles générales grâce à leur bonne résistance chimique et à leur plage de températures modérée (-20°C à +80°C).

Les joints en polyuréthane (PU) offrent une excellente résistance à l'usure et un faible frottement pour les applications à cycle élevé. Ils fonctionnent bien à des températures allant de -35°C à +80°C.

Les joints en PTFE offrent une résistance chimique supérieure et un faible frottement, mais nécessitent une installation minutieuse. Ils supportent des températures allant de -200°C à +200°C.

Les joints en Viton offrent une résistance exceptionnelle aux produits chimiques et à la température dans les environnements difficiles. Ils fonctionnent de manière fiable de -20°C à +200°C.

Fonctions de contrôle des vannes

Les distributeurs déterminent la direction du flux d'air pour étendre ou rétracter le vérin. Les types les plus courants sont les configurations 3/2 voies et 5/2 voies.

Les régulateurs de débit régulent le débit d'air pour contrôler la vitesse du cylindre. Le contrôle du débit d'air agit sur l'accélération, tandis que le contrôle du débit d'air agit sur la décélération.

Les vannes de régulation de pression maintiennent une pression de fonctionnement constante et assurent une protection contre les surcharges. Elles garantissent une force de sortie stable et évitent les dommages au système.

Les soupapes d'échappement rapide accélèrent le mouvement du cylindre en permettant une évacuation rapide de l'air directement dans l'atmosphère, en contournant les restrictions de débit de la soupape principale.

Critères de sélection des vannes

La capacité de débit doit correspondre aux exigences du cylindre pour les vitesses de fonctionnement souhaitées. Des vannes sous-dimensionnées créent des restrictions de débit qui limitent les performances.

Le temps de réponse affecte les performances du système dans les applications à grande vitesse. Les vannes à action rapide permettent des changements de direction rapides et un positionnement précis.

La pression nominale doit dépasser la pression maximale du système avec des marges de sécurité appropriées. Une défaillance de la soupape peut entraîner une libération dangereuse de la pression.

La compatibilité environnementale comprend la plage de température, la résistance aux vibrations et la protection contre la contamination.

Intégration des systèmes

Les options de montage des vannes comprennent le montage sur collecteur pour les installations compactes ou le montage individuel pour les systèmes de contrôle distribués.

Les connexions électriques doivent correspondre aux exigences du système de contrôle. Les options comprennent le fonctionnement par solénoïde, le fonctionnement par pilote ou la capacité de commande manuelle.

Les signaux de retour des capteurs de position permettent aux systèmes de contrôle en boucle fermée de fonctionner. La réponse de la vanne doit être coordonnée avec les signaux du capteur pour assurer un fonctionnement stable.

L'accès à la maintenance a une incidence sur la facilité d'entretien du système. L'emplacement des vannes doit permettre une inspection, un réglage et un remplacement faciles en cas de besoin.

Comment calculer la force, la vitesse et la consommation d'air ?

Des calculs précis permettent de dimensionner correctement les vérins pneumatiques et de prévoir les performances du système en fonction des exigences spécifiques de l'application.

Calculer la force du vérin pneumatique à l'aide de F = P × A, déterminer la vitesse à l'aide de V = Q/A et estimer la consommation d'air à l'aide des relations de volume et de pression afin d'optimiser la conception et les performances du système.

Méthodes de calcul de la force

La force théorique est égale à la pression de l'air multipliée par la surface effective du piston : F = P × A. Cela représente la force maximale disponible dans des conditions idéales.

La surface effective du piston diffère entre les courses d'extension et de rétraction des vérins à double effet en raison de la surface de la tige : A_retract = A_piston - A_tube.

La force pratique tient compte des pertes par frottement, généralement 10-15% de la force théorique. Le frottement des joints, le frottement des guides et les pertes de flux d'air réduisent la force disponible.

L'analyse de la charge doit inclure le poids statique, les forces de traitement, les forces d'accélération et les facteurs de sécurité. La force totale requise détermine la taille minimale du vérin.

Principes de calcul de la vitesse

La vitesse du cylindre est directement liée au débit d'air : V = Q/A, où la vitesse est égale au débit volumétrique divisé par la surface effective du piston.

Le débit dépend de la capacité de la vanne, de la pression différentielle et de la taille du tuyau. Les restrictions de débit à n'importe quel endroit du système limitent la vitesse maximale.

La vitesse en phase d'accélération augmente progressivement au fur et à mesure que le débit d'air s'accroît. La vitesse en régime permanent se produit lorsque le débit se stabilise à la capacité maximale.

La décélération dépend de la capacité du flux d'échappement et de la contre-pression. Les systèmes d'amortissement contrôlent la décélération pour éviter les chocs.

Analyse de la consommation d'air

La consommation d'air par cycle est égale au volume du cylindre multiplié par le rapport de pression : V_air = V_cylindre × (P_absolue/P_atmosphérique).

Les vérins à double effet consomment de l'air pour les courses d'extension et de rétraction. Les vérins à simple effet ne consomment de l'air que pour la course motorisée.

Les pertes du système par les vannes, les raccords et les fuites ajoutent généralement 20 à 30% à la consommation théorique. Une conception adéquate du système permet de minimiser ces pertes.

Le dimensionnement des compresseurs doit permettre de faire face à la demande de pointe et aux pertes du système, avec une capacité de réserve adéquate. Des compresseurs sous-dimensionnés entraînent des chutes de pression et de mauvaises performances.

Optimisation des performances

Le choix de la taille de l'alésage permet d'équilibrer la force requise avec la vitesse et la consommation d'air. Des alésages plus grands fournissent plus de force mais consomment plus d'air et se déplacent plus lentement.

La longueur de la course affecte la consommation d'air et le temps de réponse du système. Les courses plus longues nécessitent un volume d'air plus important et des temps de remplissage plus longs.

L'optimisation de la pression de fonctionnement tient compte des besoins en force, des coûts énergétiques et de la durée de vie des composants. Des pressions plus élevées réduisent la taille des cylindres mais augmentent la consommation d'énergie et les contraintes sur les composants.

L'efficacité du système s'améliore grâce au dimensionnement correct des composants, à des pertes de charge minimales et à un traitement efficace de l'air. Les systèmes bien conçus atteignent un rendement de 85-95%.

| Alésage du cylindre | Pression de fonctionnement | Prolonger la force | Force de rétractation | Air par cycle |

|---|---|---|---|---|

| 50 mm | 6 bars | 1180N | 950N | 2,4 litres |

| 63mm | 6 bars | 1870N | 1500N | 3,7 litres |

| 80mm | 6 bars | 3020N | 2420N | 6,0 litres |

| 100mm | 6 bars | 4710N | 3770N | 9,4 litres |

Exemples de calculs pratiques

Exemple 1 : cylindre de 63 mm d'alésage à une pression de 6 bars

- Force d'extension : F = 6 × π × (63/2)² = 1870N

- Consommation d'air : V = π × (63/2)² × course × 6 = course × 18,7 litres/mètre

Exemple 2 : Taille de vérin requise pour une force de 2000N à 6 bar

- Surface requise : A = F/P = 2000/6 = 333 cm².

- Diamètre requis : D = √(4A/π) = √(4×333/π) = 65mm

Ces calculs fournissent des points de départ pour la sélection des bouteilles, le dimensionnement final tenant compte des facteurs de sécurité et des exigences spécifiques à l'application.

Quels sont les avantages et les limites de l'énergie pneumatique ?

Comprendre les avantages et les contraintes des systèmes pneumatiques permet de déterminer quand les vérins pneumatiques sont le meilleur choix pour votre application.

L'énergie pneumatique offre un fonctionnement propre, une commande simple, une vitesse élevée et des avantages en termes de sécurité, mais elle présente des limites en termes de force, d'efficacité énergétique et de précision de positionnement par rapport aux solutions hydrauliques et électriques.

Principaux avantages des systèmes pneumatiques

La propreté des opérations rend les systèmes pneumatiques idéaux pour les applications agroalimentaires, pharmaceutiques et les salles blanches. Les fuites d'air comprimé sont sans danger pour les produits et l'environnement.

Les systèmes de contrôle simples utilisent des vannes et des interrupteurs de base pour fonctionner. Cela réduit la complexité, les besoins en formation et la maintenance par rapport à des solutions plus sophistiquées.

Le fonctionnement à grande vitesse permet des cycles rapides grâce à la faible masse en mouvement et aux propriétés de l'air compressible. Les vérins pneumatiques peuvent atteindre des vitesses de 10 m/s.

Les avantages en termes de sécurité comprennent un milieu de travail ininflammable et des modes de défaillance prévisibles. Les fuites d'air ne créent pas de risques d'incendie ou de contamination de l'environnement.

La rentabilité des applications simples se traduit par un faible coût initial, une installation simple et la disponibilité de l'air comprimé dans la plupart des installations industrielles.

Limites du système

La force de sortie est limitée par les niveaux de pression d'air pratiques, généralement de 6 à 10 bars dans les systèmes industriels. Cela limite les vérins pneumatiques à des applications de force modérée.

L'efficacité énergétique est médiocre, avec un écart typique de 25-35% entre l'entrée du compresseur et la sortie du travail utile. La majeure partie de l'énergie se transforme en chaleur pendant les cycles de compression et d'expansion.

Un positionnement précis est difficile en raison de la compressibilité de l'air et des effets de la température. Les systèmes pneumatiques ont du mal à répondre aux applications nécessitant une précision de positionnement supérieure à ±1 mm.

La sensibilité à la température affecte les performances car la densité et la pression de l'air varient en fonction de la température. Les performances du système varient en fonction des conditions ambiantes.

Les niveaux sonores peuvent être importants en raison de l'échappement de l'air et du fonctionnement du compresseur. Une insonorisation peut être nécessaire dans les environnements sensibles au bruit.

Comparaison avec d'autres technologies

Les systèmes hydrauliques offrent des forces plus élevées et une meilleure précision de positionnement, mais ils nécessitent une manipulation complexe des fluides et posent des problèmes environnementaux en raison des fuites d'huile.

Les actionneurs électriques offrent un positionnement précis et une grande efficacité, mais leur coût initial est plus élevé et leur vitesse limitée dans les applications à force élevée.

Les systèmes pneumatiques excellent dans les applications nécessitant des forces modérées, des vitesses élevées, un fonctionnement propre et un contrôle simple avec des coûts initiaux raisonnables.

Matrice d'adéquation des applications

Les applications idéales sont l'emballage, l'assemblage, la manutention et l'automatisation simple où la vitesse et la propreté sont plus importantes que la précision ou les forces élevées.

Les applications pauvres comprennent le levage lourd, le positionnement de précision, le service continu et les applications où l'efficacité énergétique est cruciale pour les coûts d'exploitation.

Les systèmes hybrides combinent parfois la vitesse pneumatique avec la précision électrique ou la force hydraulique pour optimiser les performances globales du système.

| Facteur | Pneumatique | Hydraulique | Électrique | Meilleur choix |

|---|---|---|---|---|

| Sortie de force | Modéré | Très élevé | Haut | Hydraulique : Charges lourdes |

| Vitesse | Très élevé | Modéré | Variable | Pneumatique : Cycles rapides |

| Précision | Pauvre | Bon | Excellent | Électrique : Positionnement |

| Propreté | Excellent | Pauvre | Bon | Pneumatique : Salles blanches |

| Efficacité énergétique | Pauvre | Modéré | Excellent | Électrique : Service continu |

| Coût initial | Faible | Haut | Modéré | Pneumatique : Systèmes simples |

Considérations économiques

Les coûts d'exploitation comprennent la production d'air comprimé, la maintenance et la consommation d'énergie. Le coût de l'air est généralement compris entre $0,02-0,05 par mètre cube.

Les coûts d'entretien sont généralement faibles en raison de la simplicité de la construction et de la disponibilité des pièces de rechange. Le remplacement des joints est la principale exigence en matière d'entretien.

Les coûts du cycle de vie du système doivent tenir compte de l'investissement initial, des dépenses d'exploitation et des avantages en termes de productivité pendant la durée de vie prévue.

L'analyse du retour sur investissement permet de justifier le choix d'un système pneumatique en fonction de l'amélioration de la productivité, de la réduction de la main-d'œuvre et de l'amélioration de la qualité des produits.

Comment les facteurs environnementaux affectent-ils les performances des vérins pneumatiques ?

Les conditions environnementales ont un impact significatif sur le fonctionnement, la fiabilité et la durée de vie des vérins pneumatiques dans les applications réelles.

Les facteurs environnementaux, notamment la température, l'humidité, la contamination, les vibrations et les substances corrosives, affectent les performances des vérins pneumatiques en raison de la dégradation des joints, de la corrosion, des changements de friction et de l'usure des composants.

Effets de la température

La température de fonctionnement affecte la densité de l'air, la pression et les matériaux des composants. Des températures plus élevées réduisent la densité de l'air et la force de sortie effective.

Les matériaux des joints ont des limites de température qui affectent les performances et la durée de vie. Les joints NBR standard fonctionnent de -20°C à +80°C, tandis que les matériaux spécialisés étendent cette plage.

La dilatation thermique des composants du vérin peut affecter les jeux et les performances des joints. La conception doit tenir compte de la croissance thermique afin d'éviter les grippages ou les fuites.

La condensation se produit lorsque l'air comprimé se refroidit en dessous de son point de rosée. La présence d'eau dans le système entraîne la corrosion, le gel et un fonctionnement erratique.

Contrôle de l'humidité

Une humidité élevée augmente le risque de condensation dans les systèmes d'air comprimé. L'accumulation d'eau entraîne la corrosion des composants et un fonctionnement erratique.

Les systèmes de traitement de l'air, notamment les filtres, les sécheurs et les séparateurs, éliminent l'humidité et les contaminants. Un traitement adéquat de l'air est essentiel pour un fonctionnement fiable.

Les systèmes de drainage doivent permettre d'évacuer les condensats accumulés dans les points bas du système de distribution d'air. Les purgeurs automatiques empêchent l'accumulation d'eau.

Point de rosée5 maintient la teneur en humidité de l'air en dessous des niveaux qui provoquent la condensation aux températures de fonctionnement. Les points de rosée visés sont généralement inférieurs de 10°C à la température minimale de fonctionnement.

Impact de la contamination

La poussière et les débris provoquent l'usure des joints, le dysfonctionnement des vannes et l'endommagement des composants internes. Les systèmes de filtration protègent les composants pneumatiques de la contamination.

La contamination chimique peut attaquer les joints, provoquer de la corrosion et créer des dépôts qui gênent le fonctionnement. La compatibilité des matériaux est essentielle dans les environnements chimiques.

La contamination par les particules accélère l'usure et peut provoquer le blocage de la vanne ou la défaillance du joint. L'entretien des filtres est essentiel pour la fiabilité du système.

La contamination par l'huile des compresseurs peut entraîner le gonflement et la dégradation des joints. Les compresseurs sans huile ou les systèmes d'élimination de l'huile appropriés empêchent la contamination.

Vibrations et chocs

Les vibrations mécaniques peuvent entraîner le desserrage des fixations, le déplacement des joints et la fatigue des composants. Un montage correct et une isolation des vibrations protègent les composants du système.

Les chocs dus à des changements rapides de direction ou à des impacts externes peuvent endommager les composants internes. Les systèmes d'amortissement réduisent les chocs et prolongent la durée de vie des composants.

Les fréquences de résonance peuvent amplifier les effets des vibrations. La conception du système doit éviter de fonctionner aux fréquences de résonance des composants montés.

La stabilité des fondations affecte les performances et la durée de vie du système. Un montage rigide évite les vibrations excessives et maintient un alignement correct.

Protection contre l'environnement corrosif

Les atmosphères corrosives attaquent les composants métalliques et provoquent des défaillances prématurées. Le choix des matériaux et les revêtements de protection prolongent la durée de vie dans les environnements difficiles.

La construction en acier inoxydable offre une résistance à la corrosion mais augmente le coût du système. L'analyse coût-bénéfice permet de déterminer si l'acier inoxydable est justifié.

Les revêtements protecteurs, y compris l'anodisation, le placage et la peinture, assurent la protection contre la corrosion des matériaux standard. Le choix du revêtement dépend des conditions environnementales spécifiques.

Les conceptions étanches empêchent les substances corrosives d'entrer en contact avec les composants internes. L'étanchéité environnementale est essentielle dans les applications difficiles.

| Facteur environnemental | Effet sur les performances | Méthodes de protection | Solutions typiques |

|---|---|---|---|

| Haute température | Force réduite, dégradation du joint | Boucliers thermiques, refroidissement | Joints haute température, isolation |

| Basse température | Condensation, raidissement du joint | Chauffage, isolation | Joints d'étanchéité et appareils de chauffage pour temps froid |

| Humidité élevée | Corrosion, accumulation d'eau | Séchage à l'air, drainage | Séchoirs réfrigérés, vidanges automatiques |

| Contamination | Usure, dysfonctionnement | Filtration, étanchéité | Filtres, essuie-glaces, couvercles |

| Vibrations | Relâchement, fatigue | Isolation, amortissement | Supports d'amortisseurs, rembourrage |

| Corrosion | Dégradation des composants | Sélection des matériaux | Acier inoxydable, revêtements |

Quels sont les problèmes courants et comment les prévenir ?

Comprendre les problèmes courants des vérins pneumatiques et leur prévention permet de maintenir un fonctionnement fiable et de minimiser les temps d'arrêt.

Les problèmes courants des vérins pneumatiques comprennent les fuites de joints, les mouvements irréguliers, la réduction de la force produite et l'usure prématurée. Ils peuvent être évités grâce à un traitement approprié de l'air, une maintenance régulière, un dimensionnement correct et la protection de l'environnement.

Problèmes d'étanchéité des joints

Les fuites internes entre les chambres du cylindre réduisent la force produite et provoquent des mouvements erratiques. Les joints de piston usés ou endommagés en sont la cause typique.

Les fuites externes autour de la tige créent des risques pour la sécurité et des pertes d'air. Une défaillance du joint de la tige ou un endommagement de la surface permet à l'air sous pression de s'échapper.

Les causes de défaillance des joints comprennent la contamination, une mauvaise installation, l'incompatibilité chimique et l'usure normale. La prévention consiste à s'attaquer aux causes profondes.

Les procédures de remplacement nécessitent une sélection correcte des joints, une préparation de la surface et des techniques d'installation. Une installation incorrecte entraîne une défaillance immédiate.

Problèmes de mouvements erratiques

Les mouvements de glissement sont dus à des variations de frottement, à la contamination ou à une lubrification inadéquate. Un fonctionnement régulier exige des niveaux de frottement constants.

Les variations de vitesse indiquent des restrictions de débit, des fluctuations de pression ou des fuites internes. Le diagnostic du système permet d'identifier la cause spécifique.

La dérive de position se produit lorsque les vérins ne peuvent pas maintenir leur position contre des charges externes. Les fuites internes ou les problèmes de valve sont à l'origine de la dérive de position.

La chasse ou l'oscillation résulte de l'instabilité du système de contrôle ou d'un réglage excessif du gain. Un réglage correct élimine le fonctionnement instable.

Réduction de la force de sortie

Les chutes de pression dans les vannes, les raccords et les tubes réduisent la force disponible au niveau du vérin. Un dimensionnement correct permet d'éviter les pertes de charge excessives.

Les fuites internes réduisent la pression différentielle effective sur le piston. Le remplacement du joint rétablit la force de sortie appropriée.

Le frottement augmente en raison de la contamination, de l'usure ou d'une lubrification inadéquate. Un entretien régulier permet de maintenir un faible niveau de frottement.

Les effets de la température réduisent la densité de l'air et la force disponible. La conception du système doit tenir compte des variations de température.

Usure prématurée des composants

La contamination accélère l'usure des joints, des guides et des surfaces internes. Une filtration et un traitement de l'air appropriés permettent d'éviter les dommages dus à la contamination.

La surcharge dépasse les limites de conception et provoque une usure rapide ou une défaillance. Un dimensionnement correct avec des facteurs de sécurité adéquats permet d'éviter les dommages dus à la surcharge.

Un mauvais alignement entraîne une charge inégale et une usure accélérée. Une installation et un montage corrects permettent d'éviter les problèmes d'alignement.

Une lubrification inadéquate augmente le frottement et l'usure. Des systèmes de lubrification adéquats préservent la durée de vie des composants.

Stratégies de maintenance préventive

Une inspection régulière permet d'identifier les problèmes avant qu'une panne ne se produise. Les contrôles visuels, la surveillance des performances et la détection des fuites permettent une maintenance proactive.

L'entretien du traitement de l'air comprend le remplacement des filtres, l'entretien du sécheur et le fonctionnement du système de drainage. Un air propre et sec est essentiel pour un fonctionnement fiable.

Les programmes de lubrification permettent de maintenir des niveaux de lubrification adéquats sans surlubrification, ce qui peut entraîner des problèmes. Suivre les recommandations du fabricant.

Le contrôle des performances permet de suivre la force produite, la vitesse et la consommation d'air afin d'identifier la dégradation des performances avant la panne.

| Type de problème | Symptômes | Causes profondes | Méthodes de prévention |

|---|---|---|---|

| Fuite du joint | Perte d'air, force réduite | Usure, contamination | Air pur, joints appropriés |

| Mouvement erratique | Vitesse irrégulière | Friction, restrictions | Lubrification, dimensionnement du débit |

| Perte de force | Fonctionnement faible | Chutes de pression, fuites | Dimensionnement et entretien adéquats |

| Usure prématurée | Durée de vie courte | Surcharge, contamination | Dimensionnement et filtration corrects |

| Dérive de position | Impossible de maintenir la position | Fuite interne | Entretien des joints, vannes |

Méthodologie de dépannage

Le diagnostic systématique commence par l'identification des symptômes et progresse grâce à des procédures de test logiques. Documenter les résultats pour suivre l'évolution des problèmes.

Les tests de performance mesurent la force, la vitesse et la consommation d'air réelles par rapport aux spécifications. Cela permet d'identifier les dégradations spécifiques des performances.

Le test des composants permet d'isoler les problèmes d'éléments spécifiques du système. Remplacer ou réparer uniquement les composants défectueux plutôt que des ensembles entiers.

L'analyse des causes profondes permet d'éviter la réapparition des problèmes en s'attaquant aux causes sous-jacentes plutôt qu'aux symptômes. Cela permet de réduire les coûts de maintenance à long terme.

Conclusion

Les principes des vérins pneumatiques reposent sur la loi de Pascal et la pression différentielle pour convertir l'air comprimé en un mouvement linéaire fiable, ce qui les rend essentiels pour l'automatisation moderne lorsqu'ils sont correctement compris et appliqués.

FAQ sur les principes des vérins pneumatiques

Quel est le principe de base du fonctionnement d'un vérin pneumatique ?

Le principe de base repose sur la loi de Pascal, selon laquelle la pression de l'air comprimé agit de manière égale dans toutes les directions, créant une force linéaire lorsque la différence de pression déplace un piston dans l'alésage du cylindre, convertissant ainsi l'énergie pneumatique en mouvement mécanique.

Comment calculer la force de sortie d'un vérin pneumatique ?

Calculer la force du vérin pneumatique en utilisant F = P × A, où la force est égale à la pression de l'air multipliée par la surface effective du piston, en tenant compte de la réduction de la surface de la tige sur la course de rétraction dans les vérins à double effet.

Quelle est la différence entre les vérins pneumatiques à simple effet et à double effet ?

Les vérins à simple effet utilisent la pression de l'air pour une direction avec un retour par ressort ou par gravité, tandis que les vérins à double effet utilisent la pression de l'air pour les deux directions, ce qui permet un meilleur contrôle et des forces plus élevées dans les deux directions.

Pourquoi les vérins pneumatiques perdent-ils de leur force avec le temps ?

Les vérins pneumatiques perdent de la force en raison de fuites au niveau des joints internes, de chutes de pression dans le système d'air, d'une contamination entraînant une augmentation des frottements, et de l'usure normale des composants qui réduit l'efficacité du système.

Comment la pression de l'air crée-t-elle un mouvement linéaire dans les cylindres pneumatiques ?

La pression d'air crée un mouvement linéaire en appliquant une force à la surface du piston conformément à la loi de Pascal, en surmontant le frottement statique et la résistance à la charge, puis en accélérant l'assemblage du piston dans l'alésage du cylindre.

Quels sont les facteurs qui influencent les performances des vérins pneumatiques ?

Les facteurs de performance comprennent la pression et la qualité de l'air, les effets de la température sur la densité de l'air, les niveaux de contamination, l'état des joints, le dimensionnement approprié à l'application et les conditions environnementales telles que l'humidité et les vibrations.

Comment fonctionnent les joints dans les cylindres pneumatiques ?

Les joints maintiennent la séparation de pression entre les chambres du cylindre, empêchent les fuites externes autour de la tige et bloquent l'entrée de la contamination, en utilisant des matériaux tels que le NBR, le polyuréthane ou le PTFE sélectionnés pour des conditions de fonctionnement spécifiques.

-

Lisez la biographie de Blaise Pascal et découvrez ses contributions à la physique et aux mathématiques. ↩

-

Revoir les principes fondamentaux de la deuxième loi de Newton et la façon dont elle régit la force, la masse et l'accélération. ↩

-

Voir une explication technique du processus de rodage des cylindres et de la façon dont il crée un état de surface idéal pour la performance des joints. ↩

-

Explorer les principes de conception et les avantages de la construction des tirants pour les vérins pneumatiques et hydrauliques industriels. ↩

-

Comprendre la définition du point de rosée et son rôle essentiel dans la prévention de l'humidité et de la corrosion dans les systèmes d'air comprimé. ↩