Chaque année, les ingénieurs gaspillent des millions pour des choix d'équipement erronés. Les équipes chargées des achats commandent des "cylindres" alors qu'elles ont besoin d'"actionneurs" - ou vice versa. Cette confusion nuit à la productivité, à l'efficacité et aux bénéfices des entreprises.

La différence entre cylindres et actionneurs est que les cylindres sont un type spécifique d'actionneur linéaire qui utilise la pression d'un fluide (pneumatique ou hydraulique) pour le mouvement, tandis que les actionneurs sont une catégorie plus large englobant tous les dispositifs qui convertissent l'énergie en mouvement mécanique, y compris les types électriques, pneumatiques, hydrauliques et mécaniques.

Il y a deux mois, j'ai reçu un appel frénétique de Sarah, chef de projet dans une usine automobile allemande. Son équipe avait commandé 50 vérins pneumatiques pour une ligne d'assemblage de précision, mais l'application nécessitait en fait des servomoteurs électriques pour la précision de positionnement requise. Les vérins ne pouvaient pas atteindre la précision de ±0,05 mm requise. Nous les avons aidés à spécifier les bons servomoteurs électriques, et leur taux de rejet est passé de 12% à 0,3% en l'espace d'une semaine.

Table des matières

- Qu'est-ce qui différencie un vérin d'un actionneur ?

- Quelles sont les différences de construction entre les vérins et les actionneurs ?

- Quelles sont les principales différences de performance ?

- Comment les sources d'énergie distinguent-elles les vérins des actionneurs ?

- Quelles sont les capacités de contrôle qui distinguent ces technologies ?

- Comment les exigences de la demande déterminent-elles le choix ?

- Quelles sont les implications financières de chaque technologie ?

- Comment les exigences en matière de maintenance se comparent-elles ?

- Quels sont les facteurs environnementaux qui influencent la sélection ?

- Conclusion

- FAQ sur les vérins et les actionneurs

Qu'est-ce qui différencie un vérin d'un actionneur ?

La compréhension des définitions fondamentales permet de comprendre pourquoi ces termes sont souvent confondus et quand chacun d'entre eux s'applique correctement.

Un vérin est un type spécifique d'actionneur linéaire qui utilise la pression d'un fluide (pneumatique ou hydraulique) contenu dans une chambre cylindrique pour créer un mouvement linéaire, tandis qu'un actionneur est la catégorie plus large des dispositifs qui convertissent diverses formes d'énergie en un mouvement mécanique contrôlé.

Définition et champ d'application du cylindre

Les vérins se réfèrent spécifiquement aux actionneurs linéaires alimentés par des fluides qui utilisent de l'air comprimé (pneumatique) ou un liquide sous pression (hydraulique) pour créer un mouvement. Le terme "cylindre" décrit le récipient sous pression cylindrique qui contient le fluide de travail.

Tous les vérins sont des actionneurs, mais tous les actionneurs ne sont pas des vérins. Cette relation est cruciale pour la terminologie appropriée et la sélection des équipements dans les applications industrielles.

Le fonctionnement du cylindre repose sur Loi de Pascal1La pression du fluide agit sur la surface d'un piston pour générer une force linéaire. La forme cylindrique permet de contenir la pression de manière optimale tout en guidant le mouvement linéaire.

Les types de vérins les plus courants sont les vérins pneumatiques utilisant de l'air comprimé, les vérins hydrauliques utilisant de l'huile sous pression et les variantes spécialisées comme les vérins télescopiques ou rotatifs.

Définition et catégories d'actionneurs

Les actionneurs englobent tous les dispositifs qui convertissent l'énergie en mouvement mécanique contrôlé. Cette vaste catégorie comprend les actionneurs linéaires, les actionneurs rotatifs et les dispositifs de mouvement spécialisés.

Les sources d'énergie pour les actionneurs comprennent l'énergie électrique, pneumatique, hydraulique, mécanique et thermique. Chaque type d'énergie offre des caractéristiques différentes en termes de force, de vitesse, de précision et de contrôle.

Les types de mouvements produits par les actionneurs comprennent les mouvements linéaires, rotatifs, oscillants et les mouvements complexes à plusieurs axes. Le type de mouvement détermine le choix de l'actionneur pour des applications spécifiques.

La complexité de la commande va d'une simple opération marche/arrêt à une servocommande sophistiquée avec retour de position, de vitesse et de force pour une automatisation précise.

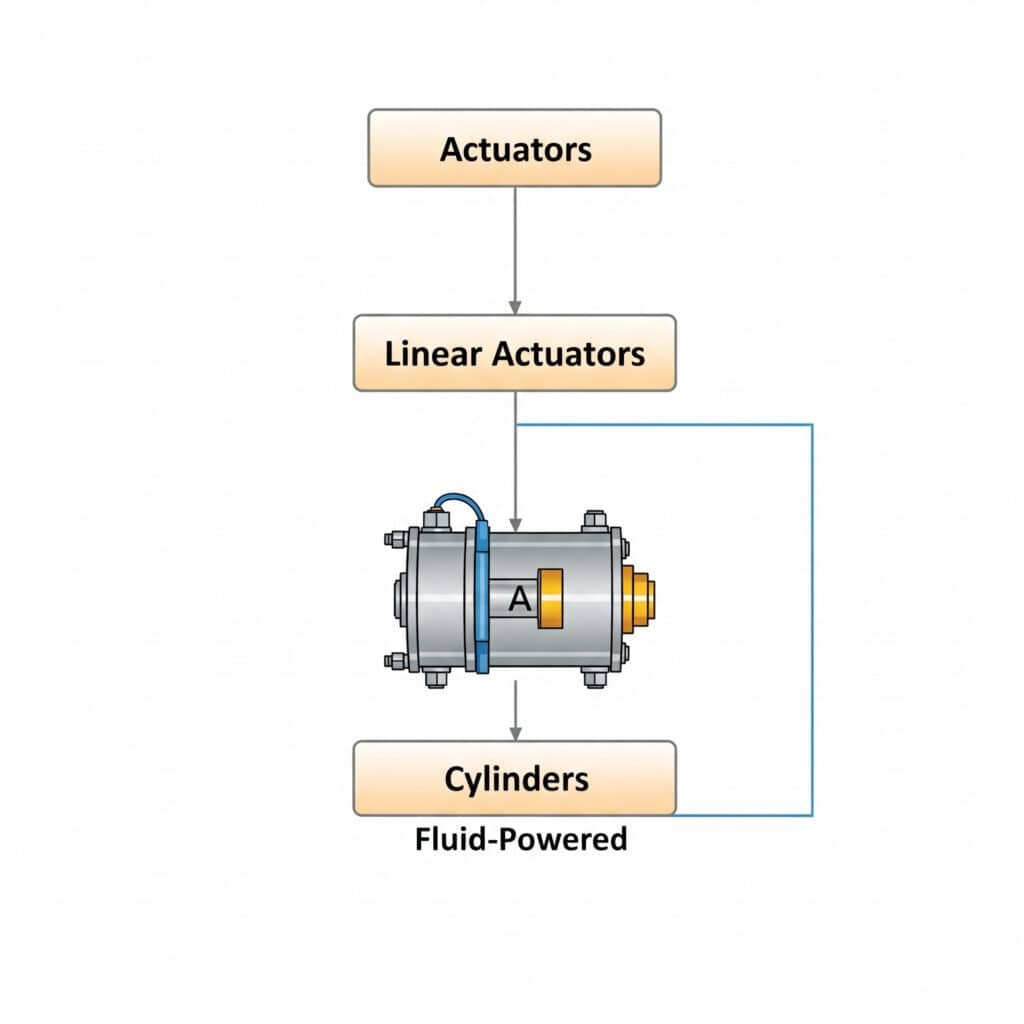

Hiérarchie de classification

L'arbre généalogique des actionneurs présente les cylindres comme un sous-ensemble des actionneurs linéaires, qui sont eux-mêmes un sous-ensemble de tous les actionneurs. Cette hiérarchie permet de clarifier la terminologie et les critères de sélection.

Les actionneurs linéaires comprennent les cylindres, les actionneurs linéaires électriques, les actionneurs mécaniques (vis, cames) et les modèles spécialisés tels que les actionneurs à bobine mobile pour des applications spécifiques.

Les actionneurs rotatifs comprennent les moteurs électriques, les cylindres rotatifs, les moteurs pneumatiques à palettes et les moteurs hydrauliques pour les applications nécessitant un mouvement rotatif.

Les actionneurs spécialisés combinent les mouvements linéaires et rotatifs ou fournissent des profils de mouvement uniques pour des applications industrielles et des exigences d'automatisation spécifiques.

Terminologie Importance

Une terminologie correcte permet d'éviter les erreurs de spécification qui coûtent du temps et de l'argent. Utiliser "cylindre" alors qu'il faudrait "actionneur électrique" conduit à une mauvaise sélection des équipements et à des retards dans le projet.

Les normes industrielles définissent ces termes avec précision. La compréhension des définitions standard garantit une communication claire avec les fournisseurs, les ingénieurs et le personnel de maintenance.

Il existe des variations régionales dans l'utilisation de la terminologie. Certaines régions utilisent le terme "cylindre" de manière plus large, tandis que d'autres maintiennent des distinctions techniques strictes entre les types d'appareils.

La documentation technique exige une terminologie précise pour les procédures de sécurité, d'entretien et de remplacement. Des termes incorrects peuvent conduire à des substitutions dangereuses d'équipements.

| Aspect | Cylindre | Actionneur |

|---|---|---|

| Définition | Dispositif de mouvement linéaire alimenté par un fluide | Tout dispositif convertissant l'énergie en mouvement |

| Champ d'application | Sous-ensemble spécifique | Grande catégorie |

| Source d'énergie | Pneumatique ou hydraulique uniquement | Électrique, fluide, mécanique, thermique |

| Type de mouvement | Principalement linéaire | Linéaire, rotatif, complexe |

| Plage de contrôle | Simple à modéré | Du plus simple au plus sophistiqué |

Quelles sont les différences de construction entre les vérins et les actionneurs ?

Les différences de construction reflètent les principes de fonctionnement fondamentaux et les caractéristiques de performance de chaque type de technologie.

Les vérins se distinguent des autres actionneurs par leur construction, leurs réservoirs sous pression cylindriques, leurs systèmes d'étanchéité des fluides et la génération de force par piston, tandis que les actionneurs électriques utilisent des moteurs et des mécanismes d'entraînement, et les actionneurs mécaniques des vis, des engrenages ou des tringleries.

Éléments de construction du cylindre

La construction d'un cylindre est centrée sur le réservoir sous pression qui contient le fluide de travail. La forme cylindrique résiste de manière optimale à la pression interne tout en assurant le guidage linéaire du piston.

Les assemblages de pistons comprennent le piston lui-même, les systèmes d'étanchéité et les composants de transmission de force. La conception du piston influe considérablement sur les performances, l'efficacité et la durée de vie.

Les systèmes d'étanchéité empêchent les fuites de fluide tout en permettant des mouvements fluides. La technologie des joints représente un élément de conception critique qui influe sur la fiabilité et les besoins de maintenance.

Les assemblages de tiges transmettent la force des pistons internes aux charges externes tout en maintenant l'intégrité de la pression. Les tiges doivent être conçues pour supporter les forces appliquées sans flambage ni déformation excessive.

Construction d'un actionneur électrique

Les actionneurs électriques utilisent des moteurs comme principal dispositif de conversion de l'énergie, généralement des servomoteurs, des moteurs pas à pas ou des moteurs AC/DC en fonction des exigences de performance.

Les mécanismes d'entraînement convertissent le mouvement rotatif du moteur en sortie linéaire grâce à vis à billes2Les moteurs linéaires à entraînement direct, les transmissions par courroie, les systèmes à crémaillère ou les moteurs linéaires à entraînement direct présentent des caractéristiques différentes.

Les systèmes de rétroaction comprennent des encodeurs, des résolveurs ou des potentiomètres qui fournissent des informations sur la position pour un contrôle en boucle fermée et des capacités de positionnement précises.

Les boîtiers protègent les composants internes tout en offrant des interfaces de montage et une protection environnementale pour un fonctionnement fiable dans des conditions industrielles.

Construction d'un actionneur mécanique

Les actionneurs mécaniques utilisent une conversion d'énergie purement mécanique par le biais de vis, de cames, de leviers ou de systèmes d'engrenage qui transforment un mouvement d'entrée en un mouvement de sortie souhaité.

Les actionneurs à vis utilisent des vis à billes ou des vis à tête entraînées par des poignées manuelles, des moteurs ou d'autres sources d'énergie pour créer un mouvement linéaire précis avec une capacité de force élevée.

Les mécanismes à cames offrent des profils de mouvement complexes grâce à des surfaces de cames spécialement formées qui guident le mouvement du suiveur en fonction des exigences spécifiques de l'application.

Les systèmes de liaison utilisent les principes de l'avantage mécanique pour amplifier la force ou modifier les caractéristiques du mouvement par le biais de bras de levier et de points de pivot.

Différences de matériaux et de composants

Les matériaux des bouteilles doivent résister à la pression des fluides et aux exigences de compatibilité chimique. Les matériaux courants sont l'acier, l'aluminium et l'acier inoxydable avec des pressions nominales appropriées.

Les matériaux utilisés pour les actionneurs électriques sont axés sur les propriétés électromagnétiques, la dissipation de la chaleur et la résistance mécanique. Les composants des moteurs utilisent des matériaux magnétiques spécialisés et des roulements de précision.

Les matériaux utilisés pour les actionneurs mécaniques mettent l'accent sur la résistance à l'usure et la robustesse mécanique. Les aciers trempés, le bronze et les alliages spécialisés assurent la durabilité des applications de contact mécanique.

La protection de l'environnement varie selon la technologie. Les vérins doivent être étanches, les actionneurs électriques doivent être protégés contre l'humidité et les actionneurs mécaniques peuvent avoir besoin de barrières anti-contamination.

Assemblage et intégration

L'assemblage d'un vérin implique des tests de pression, l'installation de joints et l'intégration de systèmes de fluides. Des techniques d'assemblage appropriées garantissent un fonctionnement sans fuite et des performances optimales.

L'assemblage d'un actionneur électrique comprend l'alignement du moteur, l'étalonnage du codeur et les connexions électriques. La précision de l'assemblage influe sur la précision du positionnement et les performances du système.

L'assemblage des actionneurs mécaniques est axé sur une lubrification, un réglage et un alignement corrects afin de garantir un fonctionnement sans heurts et d'éviter une usure prématurée.

Les procédures de contrôle de la qualité diffèrent selon le type de technologie, avec des essais de pression pour les cylindres, des essais électriques pour les actionneurs électriques et des essais mécaniques pour les systèmes mécaniques.

Quelles sont les principales différences de performance ?

Les caractéristiques de performance varient considérablement d'un vérin à l'autre et d'un type d'actionneur à l'autre, ce qui influe sur l'adéquation de l'application et la conception du système.

Les principales différences de performances concernent les capacités de production de force où les vérins hydrauliques excellent, les caractéristiques de vitesse où les vérins pneumatiques dominent, les niveaux de précision où les actionneurs électriques sont les plus performants, et les taux d'efficacité où les systèmes électriques sont généralement les plus performants.

Capacités de sortie de la force

Les vérins hydrauliques fournissent la force de sortie la plus élevée, allant généralement de 1 000 N à plus de 1 000 000 N en fonction de la taille et de la pression. La pression élevée du fluide permet des conceptions compactes avec une capacité de force énorme.

Les vérins pneumatiques offrent des forces modérées de 100N à 50 000N, limitées par des niveaux de pression d'air pratiques de 6 à 10 bars dans la plupart des applications industrielles.

Les actionneurs électriques offrent des plages de force variables de 10N à 100 000N en fonction de la taille du moteur et de la réduction de l'engrenage. La force produite reste constante quelle que soit la position.

Les actionneurs mécaniques peuvent fournir des forces très élevées grâce à l'avantage mécanique, mais ils fonctionnent généralement à des vitesses plus lentes en raison du compromis force-vitesse.

Caractéristiques de vitesse et de réponse

Les vérins pneumatiques atteignent les vitesses les plus élevées, jusqu'à 10 m/s, en raison de la faible masse en mouvement et des caractéristiques d'expansion rapide de l'air qui permettent une accélération rapide.

Les actionneurs électriques fournissent des vitesses variables avec un excellent contrôle, typiquement de 0,001 à 2 m/s, avec des profils d'accélération et de décélération programmables pour un fonctionnement en douceur.

Les vérins hydrauliques fonctionnent à des vitesses modérées, de 0,01 à 1 m/s, avec un excellent contrôle de la force, mais sont limités par les débits de fluide et le temps de réponse du système.

Les actionneurs mécaniques fonctionnent généralement à des vitesses plus faibles, mais offrent un mouvement précis et reproductible avec un avantage mécanique pour les applications à force élevée.

Précision et exactitude

Les servomoteurs électriques offrent la plus grande précision, atteignant une précision de positionnement de ±0,001 mm avec des systèmes de rétroaction et des algorithmes de contrôle appropriés.

Les actionneurs mécaniques offrent une excellente répétabilité grâce à un positionnement mécanique direct, atteignant généralement une précision de ±0,01 mm avec une conception et une maintenance appropriées.

Les vérins hydrauliques offrent une bonne précision, ±0,1 mm, lorsqu'ils sont équipés de systèmes de rétroaction de position et de servocommande pour un fonctionnement en boucle fermée.

Les vérins pneumatiques ont une précision limitée, ±1 mm, en raison de la compressibilité de l'air et des effets de la température qui affectent la précision du positionnement.

Comparaison de l'efficacité énergétique

Les actionneurs électriques offrent le meilleur rendement, 85-95%, avec une perte d'énergie minimale et la possibilité de récupérer de l'énergie lors de la décélération dans certaines applications.

Les systèmes hydrauliques offrent un rendement modéré, 70-85%, avec des pertes dans les pompes, les valves et le chauffage du fluide, mais d'excellents rapports poids/puissance.

Les systèmes pneumatiques ont le rendement le plus faible, 25-35%, en raison des pertes de compression et de la production de chaleur, mais ils offrent d'autres avantages tels que la propreté et la sécurité.

Les actionneurs mécaniques peuvent être très efficaces pour des applications spécifiques, mais ils peuvent nécessiter des sources d'énergie externes qui affectent l'efficacité globale du système.

| Facteur de performance | Cylindre pneumatique | Cylindre hydraulique | Actionneur électrique | Actionneur mécanique |

|---|---|---|---|---|

| Force maximale | 50,000N | 1,000,000N+ | 100,000N | Variable (très élevé) |

| Vitesse maximale | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Précision | ±1mm | ±0,1 mm | ±0,001 mm | ±0,01mm |

| Efficacité | 25-35% | 70-85% | 85-95% | Variable |

| Temps de réponse | Très rapide | Rapide | Variable | Lenteur |

Comment les sources d'énergie distinguent-elles les vérins des actionneurs ?

Les exigences en matière de source d'énergie créent des différences fondamentales dans la conception, l'installation et les caractéristiques opérationnelles des systèmes entre les technologies des vérins et des actionneurs.

Les sources d'énergie distinguent les cylindres des actionneurs par le biais de l'air comprimé ou du fluide hydraulique pour les cylindres et de l'énergie électrique pour les actionneurs électriques, ce qui crée des besoins d'infrastructure, des coûts énergétiques et des niveaux de complexité de système différents.

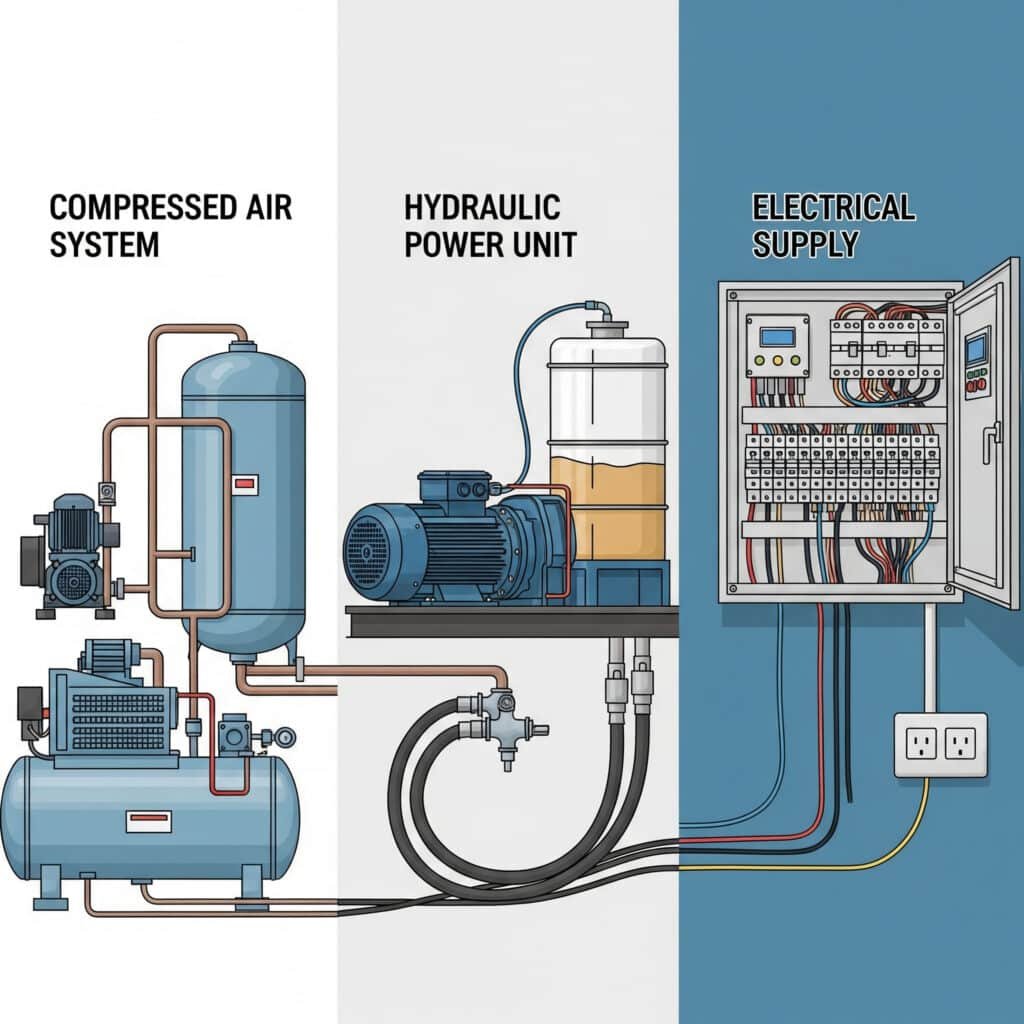

Systèmes d'alimentation pneumatique

Les vérins pneumatiques nécessitent des systèmes d'air comprimé comprenant des compresseurs, des équipements de traitement de l'air, des tuyauteries de distribution et des réservoirs de stockage pour un fonctionnement fiable.

Le dimensionnement des compresseurs doit permettre de faire face à la demande de pointe et aux pertes du système, avec une capacité de réserve adéquate. Des compresseurs sous-dimensionnés entraînent des chutes de pression et de mauvaises performances.

Les systèmes de traitement de l'air, notamment les filtres, les sécheurs et les lubrificateurs, garantissent un air propre et sec qui évite d'endommager les composants et prolonge leur durée de vie.

Les systèmes de distribution doivent être correctement dimensionnés afin de minimiser les pertes de charge et d'assurer une capacité de débit adéquate à tous les points d'utilisation dans l'ensemble de l'établissement.

Systèmes d'alimentation hydraulique

Pour fonctionner en continu, les vérins hydrauliques ont besoin de groupes hydrauliques comprenant des pompes, des réservoirs, des systèmes de filtration et des équipements de refroidissement.

Le choix de la pompe influe sur l'efficacité et les performances du système. Les pompes à débit variable offrent un meilleur rendement, tandis que les pompes à débit fixe permettent un contrôle plus simple.

La gestion des fluides comprend la filtration, le refroidissement et le contrôle de la contamination, ce qui influe considérablement sur la fiabilité du système et la durée de vie des composants.

Les considérations de sécurité comprennent les risques d'incendie liés aux fluides hydrauliques et les exigences de sécurité en matière de haute pression pour la protection du personnel.

Exigences en matière d'alimentation électrique

Les actionneurs électriques nécessitent une alimentation électrique avec une tension, une capacité de courant et des interfaces de commande appropriées pour un fonctionnement et des performances adéquats.

Le dimensionnement de l'alimentation électrique doit tenir compte des caractéristiques nominales du moteur, des cycles d'utilisation et des capacités de freinage régénératif qui peuvent renvoyer de l'énergie à l'alimentation.

Les exigences en matière de puissance de commande comprennent les entraînements de moteur, les contrôleurs et les systèmes de rétroaction qui ajoutent de la complexité mais permettent des capacités de commande sophistiquées.

Les considérations relatives à la sécurité électrique comprennent la mise à la terre, la protection contre les surintensités et le respect des codes et normes en matière d'électricité.

Comparaison des infrastructures électriques

La complexité de l'installation varie considérablement, les systèmes pneumatiques nécessitant une distribution d'air, les systèmes hydrauliques une manipulation des fluides et les systèmes électriques une infrastructure électrique.

Les coûts d'exploitation diffèrent considérablement d'une source d'énergie à l'autre. La production d'air comprimé est coûteuse, tandis que l'électricité a un coût variable en fonction des schémas d'utilisation.

Les exigences en matière de maintenance varient en fonction de la source d'énergie. Les systèmes pneumatiques nécessitent un changement de filtre, les systèmes hydrauliques un entretien des fluides et les systèmes électriques un entretien de routine minimal.

Les considérations relatives à l'impact sur l'environnement comprennent l'efficacité énergétique, l'élimination des fluides et la production de bruit qui affectent les opérations de l'installation et le respect des réglementations.

Stockage et distribution de l'énergie

Les systèmes pneumatiques utilisent l'air comprimé stocké dans des réservoirs qui assurent le stockage de l'énergie et contribuent à atténuer les fluctuations de la demande dans l'ensemble du système.

Les systèmes hydrauliques peuvent utiliser des accumulateurs pour le stockage de l'énergie et la gestion des pics de demande, ce qui améliore l'efficacité et les caractéristiques de réponse du système.

Les systèmes électriques ne nécessitent généralement pas de stockage d'énergie, mais peuvent bénéficier de capacités de régénération qui récupèrent l'énergie pendant les phases de décélération.

L'efficacité de la distribution varie considérablement, la distribution électrique étant la plus efficace, la distribution hydraulique modérée et la distribution pneumatique la moins efficace en raison des fuites et des pertes de charge.

Quelles sont les capacités de contrôle qui distinguent ces technologies ?

La sophistication et les capacités des commandes créent des distinctions majeures entre les technologies des vérins et des actionneurs dans les applications d'automatisation.

Les capacités de commande séparent les vérins des actionneurs électriques par le biais d'une opération de base marche/arrêt pour les vérins simples et d'une servocommande sophistiquée pour les actionneurs électriques, les vérins hydrauliques offrant une commande modérée et les vérins pneumatiques des options de commande de précision limitées.

Contrôle de base des cylindres

Les vérins pneumatiques simples utilisent des valves directionnelles de base pour le contrôle de l'extension et de la rétraction, avec un réglage limité de la vitesse par le biais de valves de contrôle du débit.

La commande de position repose sur des interrupteurs de fin de course ou des capteurs de proximité pour la détection de fin de course plutôt que sur un retour d'information continu sur la position tout au long de la course.

Le contrôle de la force est limité à la régulation de la pression et ne fournit pas de retour de force actif ou de réglage pendant le fonctionnement.

Le contrôle de la vitesse utilise des méthodes de restriction du débit qui peuvent varier en fonction de la charge et ne permettent pas d'obtenir des profils de vitesse cohérents dans différentes conditions de fonctionnement.

Contrôle avancé des cylindres

Les vérins hydrauliques asservis permettent de contrôler la position, la vitesse et la force en boucle fermée grâce à des vannes proportionnelles et des systèmes de rétroaction.

Les commandes électroniques permettent de programmer des profils de mouvement avec des phases d'accélération variable, de vitesse constante et de décélération contrôlée.

Les systèmes de retour de pression permettent le contrôle de la force et la protection contre les surcharges grâce à la surveillance continue des pressions de la chambre pendant le fonctionnement.

L'intégration en réseau permet la coordination avec d'autres composants du système et un contrôle centralisé par le biais de protocoles de communication industriels.

Contrôle de l'actionneur électrique

La servocommande permet un contrôle précis de la position, de la vitesse et de l'accélération grâce à des systèmes de rétroaction en boucle fermée dotés d'encodeurs à haute résolution.

Les profils de mouvement programmables permettent des séquences de mouvement complexes avec des points de positionnement multiples, des vitesses variables et un fonctionnement coordonné sur plusieurs axes.

Les capacités de contrôle de la force comprennent la limitation du couple, le retour de force et le contrôle de la conformité pour les applications nécessitant une application contrôlée de la force.

Les caractéristiques avancées comprennent l'engrenage électronique, le profilage des cames et les capacités de synchronisation pour les applications d'automatisation sophistiquées.

Intégration des systèmes de contrôle

L'intégration des PLC varie selon la technologie, les actionneurs électriques offrant les capacités d'intégration les plus sophistiquées et les vérins simples offrant des E/S de base.

Les protocoles de communication en réseau permettent des architectures de contrôle distribuées avec une coordination en temps réel entre plusieurs actionneurs et composants du système.

L'intégration de la sécurité comprend la désactivation sûre du couple, la surveillance sûre de la position et les fonctions de sécurité intégrées qui répondent aux exigences de sécurité fonctionnelle.

Les capacités de diagnostic permettent de surveiller les performances, de fournir des informations sur la maintenance prédictive et d'aider au dépannage pour l'optimisation du système.

Programmation et configuration

Les actionneurs électriques nécessitent généralement une programmation des paramètres de mouvement, des limites de sécurité et des paramètres de communication à l'aide d'outils logiciels spécialisés.

Les systèmes d'asservissement hydrauliques doivent être réglés pour obtenir des performances optimales, notamment en ce qui concerne les paramètres de gain, les caractéristiques de réponse et les paramètres de stabilité.

Les vérins pneumatiques nécessitent une configuration minimale au-delà du réglage de base de la valve et du contrôle du débit pour l'optimisation de la vitesse.

La complexité de la mise en service varie considérablement, les actionneurs électriques nécessitant le plus de temps d'installation et les vérins simples nécessitant une configuration minimale.

| Fonction de contrôle | Cylindre simple | Servocylindre | Actionneur électrique |

|---|---|---|---|

| Contrôle de la position | Limites finales uniquement | Boucle fermée | Haute précision |

| Contrôle de la vitesse | Restriction du débit | Proportionnelle | Programmable |

| Contrôle des forces | Régulation de la pression | Retour d'effort | Contrôle du couple |

| Programmation | Aucun | Accord de base | Logiciel complexe |

| Intégration | E/S simples | Modéré | Protocoles avancés |

Comment les exigences de la demande déterminent-elles le choix ?

Les exigences de l'application déterminent le choix entre les vérins et les différents types d'actionneurs en fonction des besoins de performance, des conditions environnementales et des contraintes opérationnelles.

Les exigences de l'application déterminent le choix : les besoins en force et en vitesse favorisent les vérins pour les applications à grande vitesse ou à force élevée, les exigences de précision favorisent les actionneurs électriques, les contraintes environnementales affectent l'adéquation de la technologie, et les considérations de coût influencent la sélection finale.

Exigences en matière de force et de vitesse

Les applications à force élevée privilégient généralement les vérins hydrauliques capables de générer des forces énormes dans des boîtiers compacts, ce qui les rend idéaux pour le pressage, le formage et le levage de charges lourdes.

Les applications à grande vitesse utilisent souvent des vérins pneumatiques qui permettent d'obtenir des mouvements rapides grâce à une faible masse en mouvement et à des caractéristiques d'expansion de l'air rapides.

Les applications de positionnement de précision nécessitent des actionneurs électriques avec servocommande pour un positionnement précis et des performances répétables dans les opérations d'assemblage et d'inspection.

Les applications à force variable peuvent nécessiter des actionneurs électriques avec contrôle programmable de la force ou des systèmes hydrauliques avec contrôle proportionnel de la pression.

Considérations environnementales

Les applications en salle blanche favorisent les vérins pneumatiques ou les actionneurs électriques qui ne risquent pas d'être contaminés par l'huile, ce qui les rend adaptés à la fabrication de produits alimentaires, pharmaceutiques et électroniques.

Les environnements difficiles peuvent nécessiter des vérins hydrauliques de construction robuste et protégés contre les intempéries, ou des actionneurs électriques étanches avec un indice de protection IP approprié.

Les atmosphères explosives nécessitent sécurité intrinsèque3 ou des méthodes de protection spéciales qui varient en fonction de la technologie de l'actionneur et des exigences de certification.

Les températures extrêmes affectent toutes les technologies différemment, des matériaux et des conceptions spécialisés étant nécessaires pour les applications à températures extrêmes.

Exigences en matière de cycle de fonctionnement

Les applications en service continu favorisent souvent les actionneurs électriques à haut rendement et à faible dégagement de chaleur par rapport aux systèmes à fluide.

Le service intermittent permet aux systèmes pneumatiques ou hydrauliques qui risquent de surchauffer en fonctionnement continu de bien fonctionner dans des applications cycliques.

Les applications à cycle élevé nécessitent des conceptions robustes avec des caractéristiques nominales des composants et des programmes de maintenance appropriés pour garantir un fonctionnement fiable à long terme.

Les exigences en matière de fonctionnement d'urgence peuvent favoriser les systèmes pneumatiques qui peuvent fonctionner pendant les coupures de courant si un stockage d'air comprimé est disponible.

Contraintes d'espace et d'installation

Les installations compactes peuvent privilégier les vérins qui intègrent l'actionnement et le guidage dans des ensembles uniques, réduisant ainsi la taille et la complexité globales du système.

Les systèmes distribués peuvent utiliser des actionneurs électriques dotés de capacités de communication en réseau qui éliminent les systèmes complexes de distribution des fluides.

Les applications mobiles préfèrent souvent les systèmes électriques ou pneumatiques qui ne nécessitent pas de centrales hydrauliques lourdes et de réservoirs de fluides.

Les applications de modernisation peuvent être limitées par l'infrastructure existante, ce qui favorise les technologies qui s'intègrent aux sources d'énergie et aux systèmes de contrôle disponibles.

Sécurité et exigences réglementaires

Les réglementations en matière de sécurité alimentaire peuvent exiger des matériaux et des conceptions spécifiques qui éliminent les risques de contamination, favorisant ainsi les technologies pneumatiques ou électriques.

Les réglementations relatives aux équipements sous pression s'appliquent différemment aux systèmes hydrauliques et pneumatiques, les systèmes hydrauliques à haute pression nécessitant des mesures de sécurité plus importantes.

Les exigences en matière de sécurité fonctionnelle peuvent favoriser les actionneurs électriques dotés de fonctions de sécurité intégrées ou nécessiter des systèmes de sécurité supplémentaires pour les applications d'énergie hydraulique.

Les réglementations environnementales concernent l'élimination des fluides et la prévention des fuites, ce qui peut favoriser les systèmes électriques dans les applications sensibles à l'environnement.

| Type d'application | Technologie préférée | Raisons principales | Alternatives |

|---|---|---|---|

| Force élevée | Cylindre hydraulique | Densité de force | Grand électrique |

| Vitesse élevée | Cylindre pneumatique | Réponse rapide | Servo électrique |

| Haute précision | Actionneur électrique | Précision du positionnement | Servo hydraulique |

| Environnement propre | Pneumatique/électrique | Pas de contamination | Hydraulique étanche |

| Service continu | Actionneur électrique | Efficacité | Servo hydraulique |

| Application mobile | Électrique/pneumatique | Portabilité | Hydraulique compacte |

Quelles sont les implications financières de chaque technologie ?

L'analyse des coûts révèle des différences significatives en termes d'investissement initial, de dépenses d'exploitation et de coûts du cycle de vie entre les technologies des vérins et des actionneurs.

Les implications financières montrent que les vérins pneumatiques ont le coût initial le plus bas mais des frais d'exploitation plus élevés, que les vérins hydrauliques nécessitent des investissements d'infrastructure importants et que les actionneurs électriques ont un coût initial plus élevé mais une meilleure rentabilité à long terme grâce à l'efficacité et à la réduction de la maintenance.

Coûts d'investissement initiaux

Les vérins pneumatiques offrent le coût d'équipement initial le plus bas, généralement 50-70% de moins que les actionneurs électriques équivalents, ce qui les rend attrayants pour les applications à budget serré.

Les actionneurs électriques ont des coûts initiaux plus élevés en raison de la sophistication des moteurs, des variateurs et des systèmes de contrôle, mais cet investissement est souvent rentabilisé par les économies d'exploitation réalisées.

Les cylindres hydrauliques ont un coût d'équipement modéré mais nécessitent des unités de puissance, des systèmes de filtration et des équipements de sécurité coûteux qui augmentent le coût total du système.

Les coûts d'infrastructure varient considérablement, les systèmes pneumatiques nécessitant la production d'air comprimé, les systèmes hydrauliques des unités de puissance et les systèmes électriques une distribution électrique.

Analyse des coûts d'exploitation

Les coûts énergétiques favorisent les actionneurs électriques avec un rendement de 85-95% contre 25-35% pour les systèmes pneumatiques et 70-85% pour les systèmes hydrauliques.

Le coût de l'air comprimé est généralement compris entre $0,02-0,05 par mètre cube, ce qui rend les systèmes pneumatiques coûteux à exploiter dans les applications à forte utilisation.

Les coûts des fluides hydrauliques comprennent le remplissage initial, le remplacement, l'élimination et les dépenses de nettoyage qui s'accumulent tout au long de la durée de vie du système.

Les coûts de l'énergie électrique varient en fonction de la localisation et des habitudes d'utilisation, mais ils constituent généralement les dépenses d'exploitation les plus prévisibles et les plus faciles à gérer.

Comparaison des coûts de maintenance

Les systèmes pneumatiques nécessitent un changement régulier des filtres, un entretien des drains et un remplacement des joints, avec des besoins en main-d'œuvre modérés et un faible coût des pièces.

Les systèmes hydrauliques nécessitent des changements de fluides, des remplacements de filtres, des réparations de fuites et des reconstructions de composants, avec des coûts de main-d'œuvre et de pièces plus élevés.

Les actionneurs électriques nécessitent une maintenance de routine minimale, mais les coûts de réparation en cas de défaillance des composants peuvent être plus élevés, ce qui est compensé par des intervalles de maintenance plus longs.

Les coûts de maintenance préventive varient considérablement, les systèmes pneumatiques nécessitant l'attention la plus fréquente et les systèmes électriques la moins.

Analyse des coûts du cycle de vie

Coût total de possession4 sur 10 à 15 ans favorise souvent les actionneurs électriques malgré des coûts initiaux plus élevés en raison des économies d'énergie et de la réduction de la maintenance.

Les systèmes pneumatiques peuvent avoir les coûts les plus bas sur trois ans, mais deviennent coûteux sur des périodes plus longues en raison de la consommation d'énergie et de l'entretien.

Les systèmes hydrauliques peuvent être rentables pour les applications à force élevée où les solutions électriques seraient beaucoup plus volumineuses et plus coûteuses.

Les coûts de remplacement favorisent les technologies standardisées dont les composants sont facilement disponibles et qui bénéficient d'un service d'assistance tout au long de la durée de vie du système.

Facteurs de coûts cachés

Les coûts d'immobilisation dus aux défaillances des systèmes peuvent éclipser les coûts des équipements, ce qui fait de la fiabilité et de la facilité d'entretien des facteurs essentiels dans le choix de la technologie.

Les coûts de formation varient en fonction de la complexité de la technologie, les systèmes servo électriques nécessitant des connaissances plus spécialisées que les systèmes pneumatiques simples.

Les coûts de mise en conformité en matière de sécurité comprennent la certification des équipements sous pression, les mesures de sécurité électrique et la protection de l'environnement, qui varient en fonction de la technologie.

Les coûts d'espace dans les installations coûteuses peuvent favoriser les technologies compactes, même si les coûts d'équipement sont plus élevés en raison de l'efficacité de l'utilisation de l'espace.

| Catégorie de coût | Pneumatique | Hydraulique | Électrique |

|---|---|---|---|

| Equipement initial | Faible | Modéré | Haut |

| L'infrastructure | Modéré | Haut | Faible |

| Énergie (annuelle) | Haut | Modéré | Faible |

| Maintenance | Modéré | Haut | Faible |

| Total sur 10 ans | Haut | Modéré | Faible-modéré |

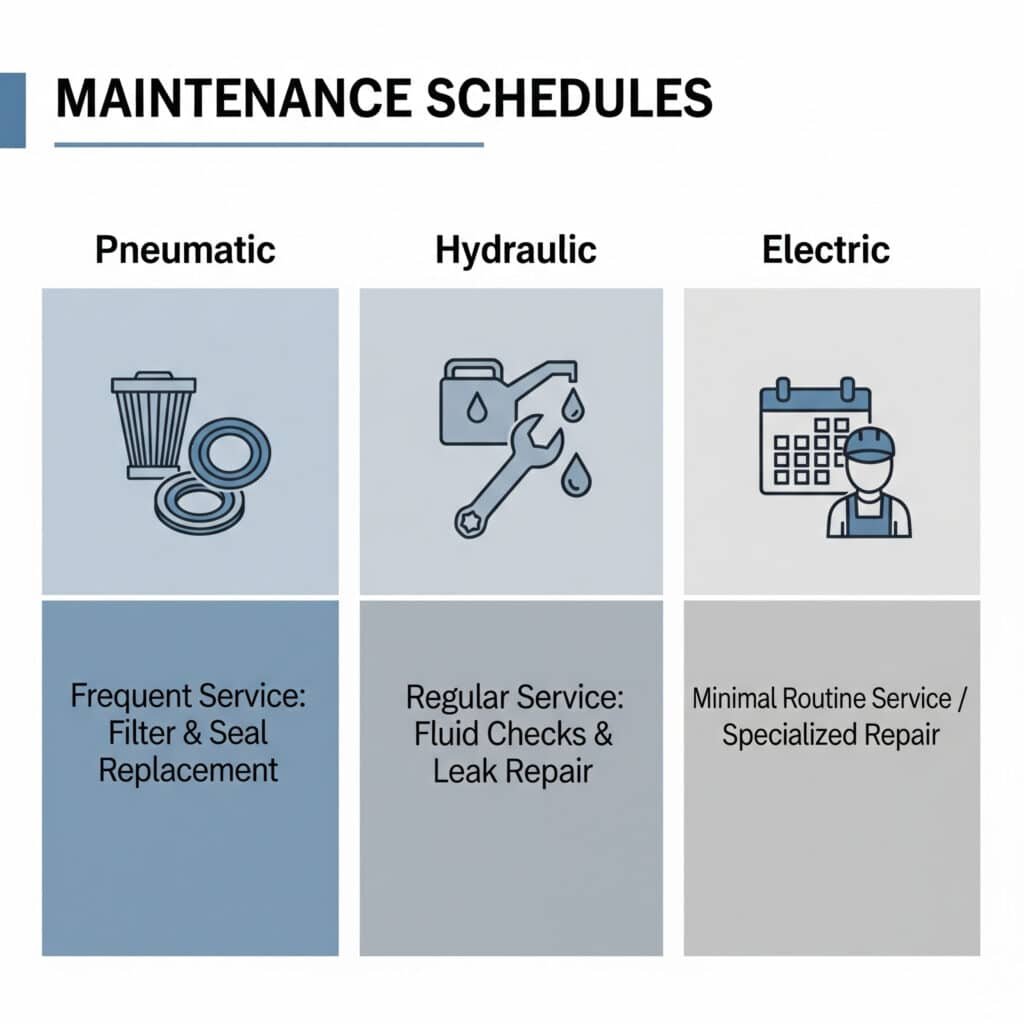

Comment les exigences en matière de maintenance se comparent-elles ?

Les exigences en matière de maintenance créent des différences opérationnelles significatives entre les technologies des vérins et des actionneurs, ce qui affecte la fiabilité, les coûts et la disponibilité des systèmes.

Les exigences en matière de maintenance montrent que les cylindres pneumatiques nécessitent des changements fréquents de filtres et des remplacements de joints, que les cylindres hydrauliques nécessitent une maintenance des fluides et des réparations de fuites, et que les actionneurs électriques nécessitent une maintenance de routine minimale, mais un service plus spécialisé lorsque des réparations sont nécessaires.

Maintenance des vérins pneumatiques

L'entretien quotidien comprend une inspection visuelle des fuites d'air, des bruits inhabituels et du bon fonctionnement qui permet d'identifier les problèmes avant qu'ils ne se produisent.

Les tâches hebdomadaires comprennent l'inspection et le remplacement du filtre à air, le contrôle du régulateur de pression et la vérification des performances de base pour maintenir la fiabilité du système.

La maintenance mensuelle comprend la lubrification des guides, le nettoyage des capteurs et des tests de performance détaillés pour identifier les composants qui se dégradent avant qu'ils ne tombent en panne.

L'entretien annuel comprend le remplacement des joints, l'inspection interne et des tests complets afin de rétablir les performances à l'état neuf et de prévenir les défaillances inattendues.

Entretien des vérins hydrauliques

Les programmes d'analyse des fluides surveillent l'état de l'huile, les niveaux de contamination et l'épuisement des additifs afin d'optimiser les intervalles de vidange et d'éviter d'endommager les composants.

Les calendriers de remplacement des filtres permettent de conserver un fluide propre qui prévient l'usure des composants et prolonge la durée de vie du système de manière significative par rapport aux systèmes dotés d'une mauvaise filtration.

Les programmes de détection et de réparation des fuites préviennent la contamination de l'environnement et la perte de fluides tout en maintenant la performance et la sécurité du système.

La reconstruction des composants comprend le remplacement des joints, la remise en état des surfaces et la restauration des dimensions, ce qui permet de prolonger la durée de vie des composants au-delà des spécifications d'origine.

Maintenance des actionneurs électriques

L'entretien de routine est minimal et se limite généralement à un nettoyage périodique, à une inspection des connecteurs et à une vérification de base des performances à intervalles prolongés.

La lubrification des roulements peut être nécessaire sur certains modèles, mais beaucoup utilisent des roulements étanches qui ne nécessitent aucun entretien pendant toute leur durée de vie.

Les mises à jour du logiciel et la sauvegarde des paramètres permettent de préserver la configuration du système et d'optimiser ses performances tout au long de sa durée de vie.

La maintenance prédictive utilisant l'analyse des vibrations, l'imagerie thermique et le contrôle des performances permet d'identifier les problèmes en cours de développement avant que les pannes ne se produisent.

Compétences requises en matière de maintenance

La maintenance des systèmes pneumatiques nécessite des compétences mécaniques de base et une compréhension des composants des systèmes pneumatiques, ce qui rend la formation relativement simple.

La maintenance hydraulique nécessite des connaissances spécialisées sur les systèmes de fluides, le contrôle de la contamination et les procédures de sécurité pour les systèmes à haute pression.

L'entretien des actionneurs électriques nécessite des compétences en électricité et en électronique, ainsi que des outils logiciels spécialisés pour la programmation et le diagnostic.

La formation croisée est bénéfique pour les établissements qui utilisent plusieurs technologies, mais la spécialisation peut s'avérer plus efficace pour les établissements qui utilisent principalement un seul type de technologie.

Pièces détachées et stocks

Les systèmes pneumatiques utilisent des composants standardisés, largement disponibles et relativement peu coûteux pour les filtres, les joints et les composants de base.

Les systèmes hydrauliques nécessitent un inventaire des fluides, des joints spécialisés et des composants de filtration qui peuvent avoir des délais de livraison plus longs et des coûts plus élevés.

Les actionneurs électriques peuvent nécessiter des composants électroniques coûteux avec des délais de livraison plus longs, mais les pannes sont généralement moins fréquentes que pour les systèmes à fluide.

Les stratégies d'optimisation des stocks diffèrent selon la technologie, les systèmes pneumatiques bénéficiant d'un stock local et les systèmes électriques utilisant des approches de type "juste à temps".

Planification et ordonnancement de la maintenance

Les programmes de maintenance préventive sont particulièrement importants pour les systèmes pneumatiques en raison des changements fréquents de filtres et des besoins de remplacement des joints.

La maintenance conditionnelle fonctionne bien pour les systèmes hydrauliques en utilisant l'analyse des fluides et le contrôle des performances pour optimiser les intervalles d'entretien.

La maintenance prédictive est la plus efficace pour les actionneurs électriques qui utilisent des techniques de surveillance avancées pour identifier rapidement les problèmes qui se développent.

La coordination de la maintenance avec les calendriers de production est essentielle pour toutes les technologies, mais elle peut être plus souple avec les systèmes électriques en raison des intervalles d'entretien plus longs.

Quels sont les facteurs environnementaux qui influencent la sélection ?

Les conditions environnementales ont un impact significatif sur l'adéquation et les performances des différentes technologies de vérins et d'actionneurs dans les applications réelles.

Les facteurs environnementaux influencent la sélection : les températures extrêmes affectent les propriétés des fluides et les performances des joints, les niveaux de contamination déterminent les exigences de protection, l'humidité entraîne des problèmes de corrosion et les atmosphères dangereuses nécessitent des certifications de sécurité spéciales.

Température Environnement Impact

Les températures extrêmes affectent différemment toutes les technologies. Les systèmes pneumatiques souffrent de condensation à basse température et d'une réduction de la densité de l'air à haute température.

Les systèmes hydrauliques sont soumis à des changements de viscosité du fluide qui affectent les performances et peuvent nécessiter des réservoirs chauffés ou des refroidisseurs pour le contrôle de la température.

Les actionneurs électriques supportent mieux les températures extrêmes grâce à des moteurs de conception appropriée, mais peuvent nécessiter des boîtiers environnementaux pour leur protection.

Les cycles thermiques créent des contraintes de dilatation et de contraction qui affectent la durée de vie des joints dans les vérins et la durée de vie des roulements dans les actionneurs électriques.

Contamination et propreté

Les environnements poussiéreux accélèrent l'usure des joints des vérins et peuvent nécessiter des changements fréquents de filtres et des couvertures de protection pour un fonctionnement fiable.

Les exigences en matière de salles blanches favorisent les vérins pneumatiques ou les actionneurs électriques qui ne risquent pas d'être contaminés par l'huile dans les processus de fabrication sensibles.

La contamination chimique attaque les joints et les composants métalliques différemment dans chaque technologie, ce qui nécessite une analyse de la compatibilité des matériaux pour une sélection appropriée.

Les environnements de lavage nécessitent une étanchéité et des matériaux spéciaux qui varient selon la technologie, la construction en acier inoxydable étant souvent requise.

Effets de l'humidité

L'humidité élevée augmente le risque de condensation dans les systèmes pneumatiques, ce qui nécessite des sécheurs d'air et des systèmes de drainage pour un fonctionnement fiable.

La corrosion affecte toutes les technologies, mais elle touche davantage les systèmes hydrauliques et pneumatiques en raison de la contamination des fluides par l'eau.

Les systèmes électriques doivent être adaptés Indices IP5 et l'étanchéité à l'environnement pour empêcher la pénétration de l'humidité qui pourrait provoquer des défaillances ou des risques pour la sécurité.

Une protection contre le gel peut être nécessaire dans les climats froids, avec des solutions différentes pour chaque type de technologie.

Classification des zones dangereuses

Les atmosphères explosives exigent des conceptions à sécurité intrinsèque ou des boîtiers antidéflagrants qui varient considérablement en fonction de la technologie et des exigences de certification.

Les systèmes pneumatiques peuvent être intrinsèquement plus sûrs dans certains environnements explosifs en raison de l'absence de sources d'inflammation électrique.

Les actionneurs électriques nécessitent des certifications et des méthodes de protection spéciales pour les zones dangereuses, ce qui peut augmenter les coûts et la complexité.

Les systèmes hydrauliques peuvent présenter des risques d'incendie dus à des fluides inflammables sous pression qui nécessitent des mesures de sécurité spéciales et des systèmes d'extinction d'incendie.

Environnement de vibrations et de chocs

Les environnements à fortes vibrations affectent toutes les technologies, mais peuvent causer des problèmes particuliers avec les connexions électriques et les composants électroniques.

Les chocs peuvent endommager les composants internes différemment selon les technologies, les systèmes hydrauliques étant souvent les plus robustes.

Les exigences en matière de montage et d'isolation varient en fonction de la technologie, une isolation adéquate contre les vibrations étant essentielle pour un fonctionnement fiable.

Les fréquences de résonance doivent être évitées dans la conception du système afin d'empêcher l'amplification des effets des vibrations qui pourraient entraîner une défaillance prématurée.

Questions de réglementation et de conformité

Les réglementations en matière de sécurité alimentaire peuvent interdire certains matériaux ou exiger des certifications spéciales qui favorisent certaines technologies par rapport à d'autres.

Les réglementations relatives aux équipements sous pression affectent différemment les systèmes pneumatiques et hydrauliques, les systèmes hydrauliques à haute pression nécessitant une mise en conformité plus poussée.

Les réglementations environnementales peuvent restreindre les fluides hydrauliques ou exiger des systèmes de confinement qui augmentent les coûts et la complexité.

Les normes de sécurité peuvent imposer des technologies ou des méthodes de protection spécifiques pour la sécurité du personnel dans certaines applications ou industries.

| Facteur environnemental | Impact pneumatique | Impact hydraulique | Impact électrique | Stratégie d'atténuation |

|---|---|---|---|---|

| Haute température | Réduction de la densité de l'air | Changement de viscosité du fluide | Déclassement du moteur | Systèmes de refroidissement |

| Basse température | Risque de condensation | Augmentation de la viscosité | Performances réduites | Systèmes de chauffage |

| Contamination | Usure des joints | Colmatage du filtre | Protection contre les agressions | Etanchéité, filtration |

| Humidité élevée | Risque de corrosion | Contamination de l'eau | Défaillance électrique | Séchage, protection |

| Vibrations | Fatigue des composants | Détérioration du joint | Échec de la connexion | Isolation, amortissement |

| Zone dangereuse | Risque d'inflammation | Risque d'incendie | Risque d'explosion | Certification spéciale |

Conclusion

La différence entre les vérins et les actionneurs réside dans la portée et la spécificité - les vérins sont des actionneurs linéaires alimentés par des fluides au sein de la catégorie plus large des actionneurs qui comprend les technologies de mouvement électriques, mécaniques et autres, chacune offrant des avantages distincts pour des applications, des environnements et des exigences de performance différents.

FAQ sur les vérins et les actionneurs

Quelle est la principale différence entre un cylindre et un actionneur ?

La principale différence est que les cylindres sont un type spécifique d'actionneur linéaire utilisant la pression d'un fluide (pneumatique ou hydraulique), tandis que les actionneurs constituent une catégorie plus large comprenant tous les dispositifs qui convertissent l'énergie en mouvement mécanique, tels que les types électriques, pneumatiques, hydrauliques et mécaniques.

Tous les cylindres sont-ils considérés comme des actionneurs ?

Oui, tous les cylindres sont des actionneurs car ils convertissent l'énergie (pression du fluide) en mouvement mécanique. Cependant, tous les actionneurs ne sont pas des cylindres : les moteurs électriques, les vis mécaniques et d'autres dispositifs de mouvement sont également des actionneurs.

Quand dois-je choisir un vérin plutôt qu'un actionneur électrique ?

Choisissez des vérins pour les applications à grande vitesse, les exigences de force élevée (hydraulique), les environnements propres où la contamination par l'huile est inacceptable (pneumatique), ou lorsqu'une simple commande suffit et que le coût initial est une préoccupation majeure.

Quelles sont les différences de coût entre les vérins et les actionneurs électriques ?

Les vérins pneumatiques ont des coûts initiaux plus faibles mais des frais d'exploitation plus élevés en raison des coûts de l'air comprimé. Les actionneurs électriques ont des coûts initiaux plus élevés mais des coûts d'exploitation plus faibles en raison d'une meilleure efficacité, ce qui permet souvent d'obtenir un meilleur coût total de possession sur plus de 10 ans.

Comment les exigences en matière de maintenance se comparent-elles entre les cylindres et les actionneurs ?

Les vérins pneumatiques nécessitent des changements fréquents de filtres et des remplacements de joints, les vérins hydrauliques nécessitent une maintenance des fluides et des réparations de fuites, tandis que les actionneurs électriques nécessitent une maintenance de routine minimale, mais un service plus spécialisé lorsque des réparations sont nécessaires.

Quelle technologie offre la plus grande précision ?

Les servomoteurs électriques offrent la plus grande précision (±0,001 mm) grâce au contrôle en boucle fermée, suivis par les actionneurs mécaniques (±0,01 mm), les cylindres hydrauliques avec servocommande (±0,1 mm) et les cylindres pneumatiques (±1 mm) en raison de la compressibilité de l'air.

Quels sont les facteurs environnementaux qui influencent le choix entre les cylindres et les actionneurs ?

Les facteurs clés sont les températures extrêmes qui affectent les propriétés des fluides, les niveaux de contamination qui requièrent différentes méthodes de protection, l'humidité qui provoque la corrosion, les atmosphères explosives qui nécessitent des certifications spéciales et les exigences réglementaires qui favorisent certaines technologies.

Peut-on utiliser des vérins et des actionneurs électriques dans le même système ?

Oui, les systèmes hybrides combinent souvent différentes technologies d'actionnement pour tirer parti des points forts de chacune d'entre elles, par exemple en utilisant un vérin pneumatique rapide pour un long transfert et un actionneur électrique précis pour le positionnement final.

-

Explorer la physique fondamentale de la loi de Pascal et son application dans les systèmes d'alimentation en fluide. ↩

-

Consultez un guide technique sur la conception et la mécanique des vis à billes pour convertir un mouvement rotatif en mouvement linéaire. ↩

-

Découvrez les normes et principes officiels de conception des équipements à sécurité intrinsèque dans les zones dangereuses. ↩

-

Comprendre le cadre de calcul du coût total de possession (TCO) des machines industrielles, y compris les coûts cachés. ↩

-

Voir un tableau détaillé et une explication du système international d'évaluation IP (Ingress Protection) pour les boîtiers. ↩