Tous les directeurs d'usine que je rencontre sont confrontés à la même frustration : les systèmes pneumatiques traditionnels sont des machines "muettes", gourmandes en énergie, dans un monde de fabrication de plus en plus intelligent. Vous essayez de mettre en œuvre Industrie 4.01 mais vos systèmes pneumatiques restent des boîtes noires qui consomment de l'énergie, tombent en panne de manière imprévisible et ne fournissent aucune donnée exploitable. Ce manque d'intelligence vous coûte des milliers de dollars en énergie gaspillée et en temps d'arrêt imprévus.

Les systèmes de contrôle pneumatique intelligents combinent des composants compatibles avec l'IdO à l'aide de protocoles de communication appropriés, informatique de pointe2 des modules pour le traitement en temps réel, et jumeau numérique3 pour réduire la consommation d'énergie de 25-35% tout en fournissant des capacités de maintenance prédictive et des informations sur l'optimisation des processus.

Le mois dernier, j'ai visité une usine de fabrication de produits pharmaceutiques en Irlande qui a transformé ses opérations en mettant en œuvre notre approche de contrôle intelligent. Le responsable de la validation m'a montré le tableau de bord de la consommation d'énergie, qui révèle une réduction de 32% de l'utilisation de l'air comprimé, tout en augmentant le débit de production de 18%. Laissez-moi vous montrer comment ils ont obtenu ces résultats et comment vous pouvez reproduire leur succès.

Table des matières

- Analyse du protocole des composants pneumatiques de l'IdO

- Comparaison des performances du module Edge Computing

- Exigences en matière de précision pour la modélisation des jumeaux numériques

- Conclusion

- FAQ sur la commande pneumatique intelligente

Quel protocole de communication permet le mieux de connecter vos composants pneumatiques aux systèmes IoT ?

Le choix d'un mauvais protocole de communication pour l'intégration de l'IoT pneumatique est l'une des erreurs les plus coûteuses que je vois les entreprises commettre. Soit le protocole ne présente pas les caractéristiques nécessaires à un contrôle efficace, soit il est trop complexe pour l'application, ce qui augmente inutilement les coûts de mise en œuvre.

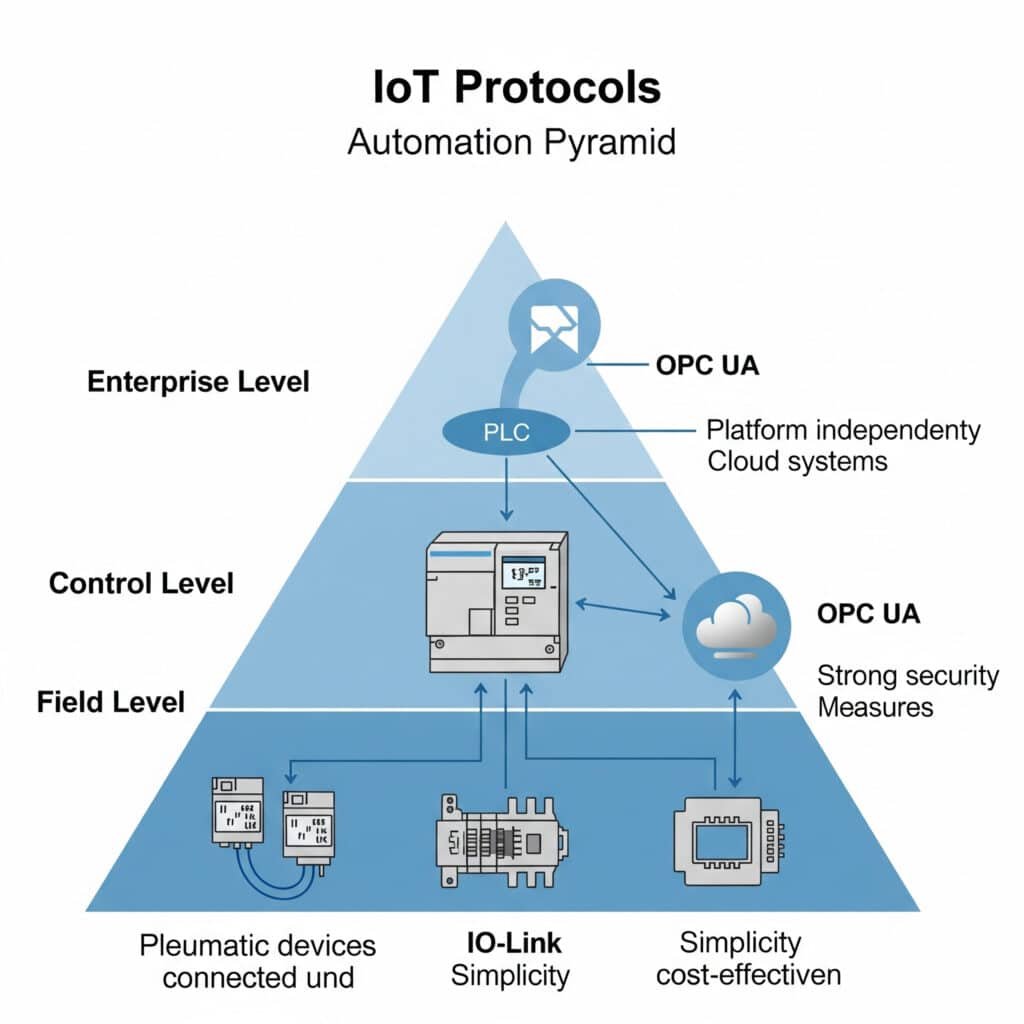

Le protocole de communication optimal pour l'intégration de l'IdO pneumatique dépend de vos exigences spécifiques en matière de débit de données, de consommation d'énergie, de portée et d'infrastructure existante. Pour la plupart des applications pneumatiques industrielles, IO-Link4 offre le meilleur équilibre entre la simplicité, la rentabilité et la fonctionnalité, tandis que la OPC UA5 offre une interopérabilité supérieure pour une intégration à l'échelle de l'entreprise.

Comparaison des protocoles pour les applications pneumatiques

Après avoir mis en œuvre des centaines de systèmes pneumatiques intelligents dans diverses industries, j'ai compilé cette comparaison des protocoles les plus pertinents :

| Protocole | Taux de données | Gamme | Consommation électrique | Complexité | Meilleur pour |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Faible | Faible | Intégration au niveau des composants |

| MQTT | Variable | Dépendant du réseau | Très faible | Moyen | Acquisition de données |

| OPC UA | Variable | Dépendant du réseau | Moyen | Haut | Intégration des entreprises |

| EtherNet/IP | 10/100 Mbps | 100m | Haut | Haut | Contrôle à grande vitesse |

| PROFINET | 100 Mbps | 100m | Haut | Haut | Contrôle déterministe |

Cadre de sélection des protocoles

Lorsque j'aide mes clients à choisir le bon protocole pour leur mise en œuvre de l'IdO pneumatique, j'utilise ce cadre de décision :

Étape 1 : Définir les exigences en matière de communication

Commencez par déterminer vos besoins spécifiques :

- Volume de données: Quelle quantité de données chaque composant génère-t-il ?

- Fréquence de mise à jour: A quelle fréquence avez-vous besoin de nouveaux points de données ?

- Exigences en matière de contrôle: Avez-vous besoin d'un contrôle en temps réel ou simplement d'une surveillance ?

- Infrastructure existante: Quels sont les protocoles déjà utilisés ?

Étape 2 : Évaluer les capacités du protocole

Faites correspondre vos exigences aux capacités du protocole :

IO-Link

Parfait pour l'intégration directe de composants lorsque vous en avez besoin :

- Communication simple de point à point

- Paramétrage et diagnostic faciles

- Une mise en œuvre rentable

- Compatibilité avec les protocoles de niveau supérieur

IO-Link est particulièrement bien adapté aux terminaux de vannes pneumatiques, aux capteurs de pression et aux débitmètres pour lesquels une communication directe au niveau des composants est nécessaire.

MQTT

Idéal pour l'acquisition de données lorsque vous en avez besoin :

- Messagerie légère pour les appareils limités

- Architecture de publication et d'abonnement

- Excellent pour la connectivité en nuage

- Faible consommation de bande passante

MQTT fonctionne bien comme couche de transport pour les données de surveillance des systèmes pneumatiques qui doivent être transmises à des plates-formes en nuage ou à des tableaux de bord.

OPC UA

Le meilleur pour l'intégration d'entreprise lorsque vous en avez besoin :

- Communication indépendante du fournisseur

- Modélisation d'informations complexes

- Sécurité intégrée

- Évolutivité au sein de l'organisation

OPC UA excelle dans les environnements où les systèmes pneumatiques doivent communiquer avec plusieurs systèmes de différents fournisseurs.

Étape 3 : Planification de la mise en œuvre

Tenez compte des facteurs suivants pour une mise en œuvre réussie :

- Exigences relatives à la passerelle: Déterminer si une traduction de protocole est nécessaire

- Considérations relatives à la sécurité: Évaluer les besoins en matière de cryptage et d'authentification

- Évolutivité: Planifier l'expansion future

- Maintenance: Envisager un soutien et des mises à jour à long terme

Étude de cas : Sélection d'un protocole pour la fabrication automobile

J'ai récemment travaillé avec un fabricant de composants automobiles du Michigan qui avait du mal à intégrer ses systèmes pneumatiques dans sa plateforme de surveillance de l'usine. Ils ont d'abord essayé d'utiliser EtherNet/IP pour tout, ce qui a créé une complexité inutile pour des dispositifs simples.

Nous avons mis en œuvre une approche à plusieurs niveaux :

- IO-Link pour une connexion directe aux vannes et capteurs pneumatiques intelligents

- Un maître IO-Link avec capacité MQTT pour le transport des données

- OPC UA au niveau SCADA pour l'intégration de l'entreprise

Cette approche hybride a permis de réduire les coûts de mise en œuvre de 43% tout en offrant toutes les fonctionnalités nécessaires. L'architecture simplifiée a également permis de réduire les besoins de maintenance et d'améliorer la fiabilité.

Conseils pour la mise en œuvre du protocole

Pour que la mise en œuvre soit la plus réussie possible, il convient de suivre les lignes directrices suivantes :

Optimisation des données

Ne transmettez pas tout simplement parce que vous le pouvez. Pour chaque composant pneumatique, identifiez :

- Paramètres de fonctionnement critiques (pression, débit, température)

- Indicateurs d'état et diagnostics

- Paramètres de configuration

- Conditions d'exception

La transmission des seules données nécessaires réduit la charge du réseau et simplifie l'analyse.

Normalisation

Élaborer une norme pour la communication des composants pneumatiques :

- Des conventions de dénomination cohérentes

- Structures de données uniformes

- Codes de diagnostic standard

- Formats d'horodatage courants

Cette normalisation simplifie considérablement l'intégration et l'analyse.

Comment choisir le bon module Edge Computing pour le contrôle pneumatique ?

L'Edge Computing a révolutionné le contrôle des systèmes pneumatiques en permettant le traitement et la prise de décision en temps réel au niveau de la machine. Cependant, le choix du bon module Edge Computing est essentiel pour réussir.

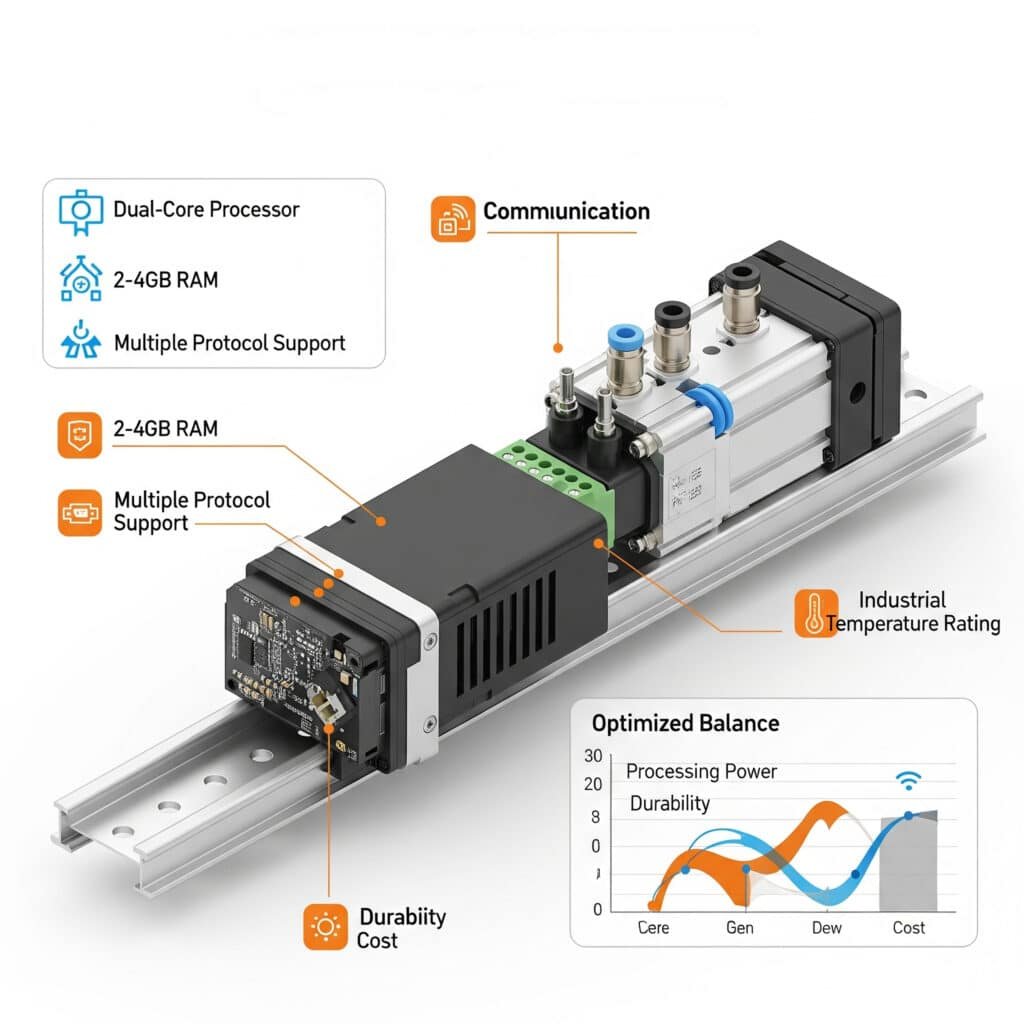

La solution informatique optimale pour les systèmes pneumatiques équilibre la puissance de traitement, les capacités de communication, la durabilité environnementale et le coût. Pour la plupart des applications industrielles, les modules dotés de processeurs à double cœur, de 2 à 4 Go de RAM, d'une prise en charge de protocoles multiples et de températures industrielles offrent le meilleur rapport performance/coût.

Comparaison des modules d'Edge Computing

Ce tableau comparatif met en évidence les principales différences entre les options d'informatique de pointe pour les applications de contrôle pneumatique :

| Fonctionnalité | Passerelle Edge de base | Contrôleur de bord milieu de gamme | Ordinateur Advanced Edge |

|---|---|---|---|

| Processeur | Monocœur, 800 MHz | Double cœur, 1,2 GHz | Quadruple cœur, 1,6 GHz et plus |

| Mémoire | 512MB-1GB | 2-4GB | 4-8GB |

| Stockage | 4-8GB Flash | 16-32GB SSD | 64GB+ SSD |

| Options E/S | E/S numériques limitées | E/S modérées + bus de terrain | Nombreuses E/S + protocoles multiples |

| Soutien au protocole | 1-2 protocoles | 3-5 protocoles | 6+ protocoles |

| Capacité d'analyse | Filtrage des données de base | Reconnaissance des formes | Capacité ML/AI |

| Coût typique | $300-600 | $800-1,500 | $1,800-3,500 |

| Meilleur pour | Un suivi simple | Contrôle et optimisation | Analyses complexes |

Exigences de performance par application

Les différentes applications pneumatiques ont des exigences variées en matière de calcul de périphérie :

Applications de base de la surveillance

- Processeur : Un seul cœur suffisant

- Mémoire : 512MB adéquat

- Caractéristiques principales : Faible consommation d'énergie

- Exemple d'utilisation : Surveillance à distance de l'état d'un système pneumatique

Applications de contrôle et d'efficacité

- Processeur : Double cœur recommandé

- Mémoire : 2GB minimum

- Caractéristiques principales : Temps de réponse déterministe

- Exemple d'utilisation : Optimisation de la pression et du débit en temps réel

Applications de maintenance prédictive

- Processeur : Dual/Quad-core nécessaire

- Mémoire : 4GB+ recommandé

- Caractéristiques principales : Stockage local des données

- Exemple d'utilisation : Analyse des vibrations et prévision des défaillances

Applications d'optimisation des processus

- Processeur : Quadruple cœur de préférence

- Mémoire : 8 Go recommandés

- Caractéristiques principales : Capacité d'apprentissage automatique

- Exemple d'utilisation : Contrôle adaptatif basé sur les variations du produit

Cadre des critères de sélection

Lors de la sélection des modules de calcul de périphérie pour les applications pneumatiques, il convient d'évaluer les facteurs critiques suivants :

Exigences en matière de traitement

Calculez vos besoins de traitement en fonction de :

- Nombre de composants pneumatiques raccordés

- Fréquence d'échantillonnage des données

- Complexité des algorithmes de contrôle

- Plans d'expansion futurs

Pour un système pneumatique typique comportant 20 à 30 composants intelligents, un processeur double cœur avec 2 à 4 Go de RAM offre une marge de manœuvre suffisante pour la plupart des applications.

Considérations environnementales

Les environnements industriels exigent un matériel robuste :

- Température de fonctionnement : Rechercher une plage de fonctionnement de -20°C à 70°C

- Protection contre les agressions : IP54 au minimum, IP65 au maximum

- Résistance aux vibrations : 5G minimum pour le montage sur machine

- Plage d'alimentation : Large plage d'entrée (par exemple, 9-36VDC)

Capacités de communication

Assurer le soutien des protocoles requis :

- Communication descendante : IO-Link, Modbus, systèmes de bus de terrain

- Communication ascendante : OPC UA, MQTT, REST API

- Communication horizontale : Options peer-to-peer

Considérations relatives à la mise en œuvre

Ne négligez pas ces facteurs pratiques :

- Options de montage (rail DIN, montage sur panneau)

- Consommation électrique

- Exigences en matière de refroidissement

- Capacités d'expansion

Étude de cas : Mise en œuvre de l'Edge Computing dans l'industrie alimentaire

Une usine de transformation alimentaire du Wisconsin avait besoin d'optimiser son système pneumatique qui contrôlait les opérations d'emballage. Les défis à relever étaient les suivants :

- Différentes tailles de produits nécessitant différents réglages pneumatiques

- Coûts énergétiques élevés dus à des réglages de pression inefficaces

- Fréquents arrêts non planifiés dus à des défaillances de composants

Nous avons mis en œuvre un contrôleur périphérique de milieu de gamme doté de ces capacités :

- Connexion directe à des vannes et capteurs pneumatiques intelligents via IO-Link

- Optimisation de la pression en temps réel en fonction de la taille du produit

- Reconnaissance des formes pour la détection précoce des défaillances

- Connectivité OPC UA au système MES de l'usine

Résultats après 6 mois :

- 28% réduction de la consommation d'air comprimé

- 45% diminution des temps d'arrêt non planifiés

- 12% d'augmentation de l'efficacité globale des équipements (OEE)

- ROI atteint en 4,5 mois

Meilleures pratiques de mise en œuvre

Pour une mise en œuvre réussie de l'informatique de pointe dans les systèmes pneumatiques :

Commencer par des projets pilotes

Commencer avec une seule machine ou ligne de production pour.. :

- Valider l'approche technique

- Démontrer la valeur

- Identifier les difficultés de mise en œuvre

- Développer l'expertise interne

Tirer parti de l'infrastructure existante

Dans la mesure du possible, utiliser :

- Infrastructure de réseau existante

- Protocoles compatibles

- Environnements de programmation familiers

Prévoir l'évolutivité

Concevez votre architecture pour :

- Ajouter des appareils progressivement

- Augmenter la capacité de traitement

- Développer les capacités d'analyse

- Intégrer d'autres systèmes

Quel niveau de précision votre jumeau numérique doit-il avoir pour modéliser efficacement un système pneumatique ?

La technologie des jumeaux numériques a transformé la façon dont nous concevons, optimisons et entretenons les systèmes pneumatiques. Cependant, de nombreuses entreprises gaspillent des ressources en sous-spécifiant (création de modèles inefficaces) ou en sur-spécifiant (création de modèles inutilement complexes) leurs jumeaux numériques.

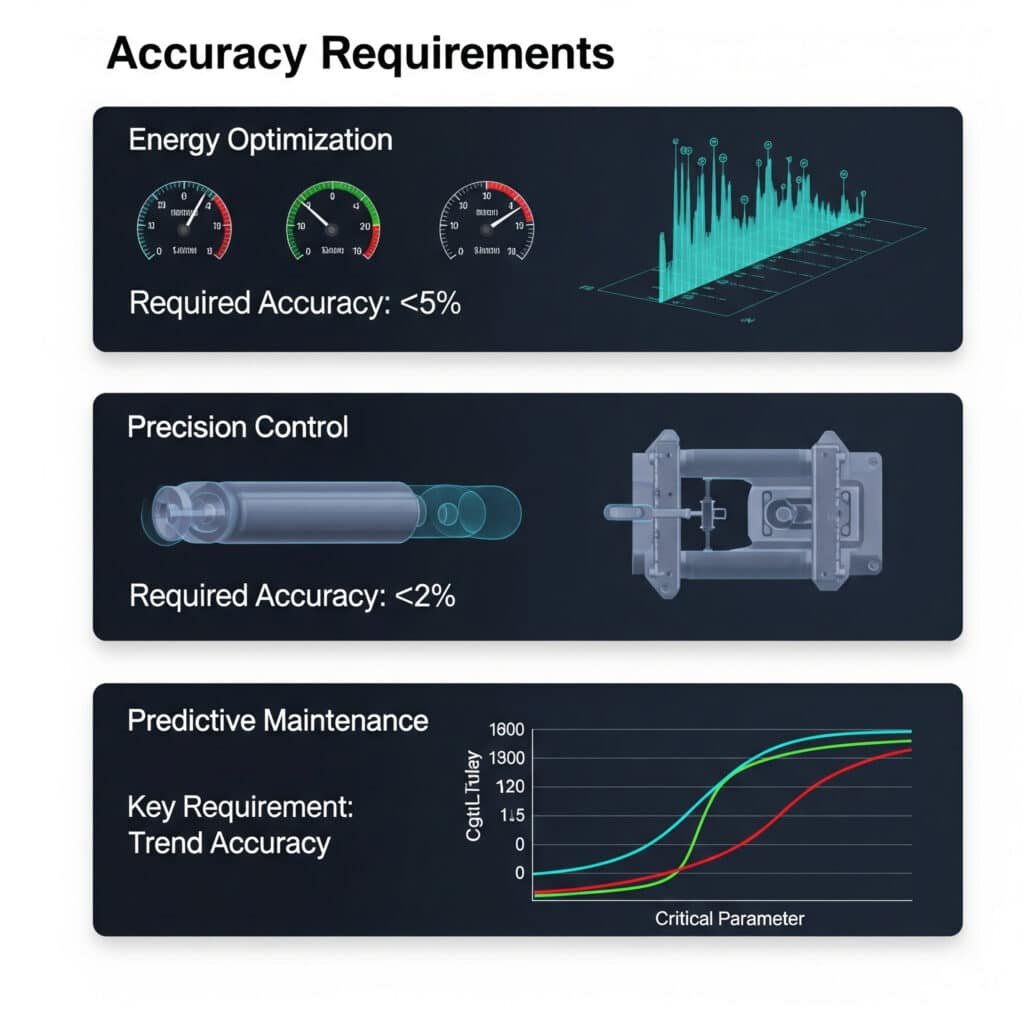

La précision requise pour les jumeaux numériques des systèmes pneumatiques varie en fonction de l'objectif de l'application. Pour l'optimisation énergétique, une précision de ±5% dans la modélisation du débit et de la pression est suffisante. Pour les applications de contrôle de précision, une précision de ±2% est nécessaire. Pour la maintenance prédictive, la résolution temporelle et la précision des tendances sont plus importantes que les valeurs absolues.

Exigences de précision des jumeaux numériques par application

Différentes applications requièrent différents niveaux de précision de modélisation :

| Application | Précision requise | Paramètres critiques | Fréquence de mise à jour |

|---|---|---|---|

| Optimisation énergétique | ±5% | Débits, niveaux de pression | De minutes en heures |

| Contrôle des processus | ±2% | Temps de réponse, Précision de la position | Millisecondes à secondes |

| Maintenance prédictive | ±7-10% | Détection de modèles, analyse des tendances | Des heures aux jours |

| Conception du système | ±3-5% | Capacité d'écoulement, pertes de charge | N/A (statique) |

| Formation des opérateurs | ±10-15% | Comportement du système, caractéristiques de la réponse | En temps réel |

Considérations relatives à la fidélité de la modélisation

Lors du développement de jumeaux numériques pour les systèmes pneumatiques, ces facteurs déterminent la fidélité requise du modèle :

Modélisation des paramètres physiques

La précision requise pour les différents paramètres physiques varie :

| Paramètres | Modélisation de base | Modélisation intermédiaire | Modélisation avancée |

|---|---|---|---|

| Pression | Valeurs statiques | Réponse dynamique | Comportement transitoire |

| Débit | Taux moyens | Flux dynamique | Effets de turbulence |

| Température | Ambiant uniquement | Chauffage des composants | Gradients thermiques |

| Mécanique | Cinématique simple | Forces dynamiques | Friction et conformité |

| Électricité | Signaux binaires | Valeurs analogiques | Dynamique des signaux |

Résolution temporelle

Différentes applications nécessitent une résolution temporelle différente :

- Dynamique à haute fréquence (1-10 ms) : Nécessaire pour la commande servo-pneumatique

- Dynamique des moyennes fréquences (10-100 ms) : Suffisant pour la plupart des commandes de vannes et d'actionneurs

- Dynamique des basses fréquences (100ms-1s) : Adéquat pour l'optimisation au niveau du système

- Modélisation en régime permanent (>1s) : Convient à la planification de l'énergie et de la capacité

Compromis de complexité du modèle

Il y a toujours un compromis entre la précision du modèle et les exigences de calcul :

| Complexité du modèle | Précision | Exigences en matière de calcul | Temps de développement | Meilleur pour |

|---|---|---|---|---|

| Simplifié | ±10-15% | Très faible | Jours | Évaluations rapides, formation |

| Standard | ±5-10% | Modéré | Semaines | Optimisation du système, contrôle de base |

| Détaillé | ±2-5% | Haut | Mois | Contrôle de précision, analyse détaillée |

| Haute fidélité | <±2% | Très élevé | Des mois aux années | Recherche, applications critiques |

Méthodologie de développement des jumeaux numériques

Pour les jumeaux numériques des systèmes pneumatiques, je recommande cette approche progressive :

Phase 1 : Définir l'objectif et les besoins

Commencez par définir clairement :

- Principaux cas d'utilisation du jumeau numérique

- Précision requise pour chaque paramètre

- Mise à jour des besoins en fréquence

- Exigences d'intégration avec d'autres systèmes

Phase 2 : Modélisation au niveau des composants

Élaborer des modèles précis pour les différents composants :

- Vannes (coefficients de débit, temps de réponse)

- Actionneurs (caractéristiques de la force, réponse dynamique)

- Tubes (pertes de charge, effets de capacité)

- Capteurs (précision, temps de réponse)

Phase 3 : Intégration du système

Combiner les modèles de composants en un modèle de système :

- Interactions entre les composants

- Dynamique des systèmes

- Algorithmes de contrôle

- Facteurs environnementaux

Phase 4 : Validation et étalonnage

Comparer les prévisions du modèle avec les performances réelles du système :

- Validation en régime permanent

- Validation de la réponse dynamique

- Tests de cas limites

- Analyse de sensibilité

Étude de cas : Mise en œuvre d'un jumelage numérique dans l'industrie manufacturière

Une entreprise de fabrication de précision en Allemagne avait besoin d'optimiser son système pneumatique qui alimentait les opérations d'assemblage. Elle avait initialement prévu de créer un modèle très détaillé de l'ensemble de son système, ce qui aurait nécessité des mois de développement.

Après les avoir consultés, nous avons recommandé une approche par étapes :

- Modélisation haute fidélité (précision de ±2%) pour les stations d'assemblage de précision critiques

- Modélisation standard (précision de ±5%) pour l'équipement de production général

- Modélisation simplifiée (précision de ±10%) pour les systèmes de soutien

Cette approche a permis de réduire le temps de développement de 65% tout en assurant la précision requise pour chaque sous-système. Le jumeau numérique qui en résulte a permis :

- Réduction de la consommation d'énergie de 23%

- Amélioration du temps de cycle de 8%

- Mise en œuvre de la maintenance prédictive qui a réduit les temps d'arrêt de 34%

Méthodes de validation de la précision des modèles

Pour s'assurer que votre jumeau numérique répond aux exigences de précision :

Validation statique

Comparer les prévisions du modèle avec les valeurs mesurées dans des conditions d'équilibre :

- Pression en différents points du système

- Débits sous différentes charges

- Sortie de force à différentes pressions

- Consommation d'énergie à différentes cadences de production

Validation dynamique

Évaluer les performances du modèle dans des conditions transitoires :

- Caractéristiques de la réponse à un échelon

- Réponse en fréquence

- Réaction aux perturbations

- Comportement en cas de défaillance

Validation à long terme

Évaluer la dérive du modèle dans le temps :

- Comparaison avec les données historiques

- Sensibilité au vieillissement des composants

- Adaptabilité aux modifications du système

Conseils pratiques de mise en œuvre

Pour une mise en œuvre réussie du jumelage numérique :

Commencer par les sous-systèmes critiques

N'essayez pas de tout modéliser en même temps. Commencez par :

- Zones de consommation d'énergie les plus élevées

- Points de défaillance les plus fréquents

- Goulets d'étranglement des performances

- Applications critiques de précision

Utiliser des outils de modélisation appropriés

Sélectionnez les outils en fonction de vos besoins :

- Logiciel CFD pour l'analyse détaillée des flux

- Plateformes multi-physiques pour la modélisation au niveau du système

- Simulation de systèmes de contrôle pour la réponse dynamique

- Outils statistiques pour les modèles de maintenance prédictive

Planifier l'évolution du modèle

Les jumeaux numériques doivent évoluer avec votre système :

- Commencer par des modèles de base et augmenter la fidélité si nécessaire

- Mettre à jour les modèles lorsque les systèmes physiques changent

- Intégrer de nouvelles données de mesure au fil du temps

- Ajouter des fonctionnalités de manière incrémentale

Conclusion

La mise en œuvre d'un contrôle intelligent pour les systèmes pneumatiques nécessite une sélection minutieuse des protocoles de communication IoT, des modules informatiques de périphérie appropriés et une modélisation de jumeaux numériques à la bonne échelle. En adoptant une approche stratégique pour chacun de ces éléments, vous pouvez réaliser d'importantes économies d'énergie, améliorer les performances et la fiabilité de vos systèmes pneumatiques.

FAQ sur la commande pneumatique intelligente

Quel est le délai de retour sur investissement typique pour la mise en œuvre de contrôles pneumatiques intelligents ?

Le délai de retour sur investissement typique des systèmes de contrôle pneumatique intelligents est de 6 à 18 mois. Les économies d'énergie fournissent généralement le retour le plus rapide (souvent visible dans les 3 à 6 mois), tandis que les avantages de la maintenance prédictive montrent généralement un retour financier dans les 12 à 18 mois, car les temps d'arrêt non planifiés sont évités.

Quelle est la capacité de stockage de données nécessaire pour la surveillance d'un système pneumatique ?

Pour un système pneumatique typique comportant 50 points de surveillance échantillonnés à des intervalles d'une seconde, il faut environ 200 Mo de stockage de données par mois pour les valeurs brutes. Avec le traitement en périphérie qui ne stocke que les changements significatifs et les valeurs agrégées, ce chiffre peut être réduit à 20-40 Mo par mois tout en conservant la valeur analytique.

Les systèmes pneumatiques existants peuvent-ils être équipés de commandes intelligentes ?

Oui, la plupart des systèmes pneumatiques existants peuvent être équipés de commandes intelligentes sans qu'il soit nécessaire de remplacer les principaux composants. Les options de modernisation comprennent l'ajout de capteurs intelligents aux cylindres existants, l'installation de débitmètres sur les conduites principales, la mise à niveau des terminaux de vannes avec des capacités de communication et la mise en œuvre de passerelles informatiques de pointe pour collecter et traiter les données.

Quelles sont les mesures de cybersécurité requises pour les systèmes pneumatiques basés sur l'IdO ?

Les systèmes pneumatiques basés sur l'IdO nécessitent une approche de défense en profondeur en matière de cybersécurité, notamment une segmentation du réseau (isolant les réseaux OT des réseaux informatiques), des communications cryptées (en particulier pour les protocoles sans fil), un contrôle d'accès pour tous les appareils connectés, des mises à jour régulières du micrologiciel et des systèmes de surveillance pour détecter les comportements inhabituels ou les tentatives d'accès non autorisé.

Comment le contrôle intelligent influe-t-il sur les exigences de maintenance des systèmes pneumatiques ?

Le contrôle intelligent réduit généralement les besoins globaux de maintenance de 30-50% en permettant une maintenance basée sur l'état plutôt qu'une maintenance basée sur le temps. Cependant, il introduit de nouvelles considérations en matière de maintenance, notamment l'étalonnage des capteurs, les mises à jour logicielles et le soutien à l'intégration IT/OT que les systèmes pneumatiques traditionnels ne requièrent pas.

Quel est le niveau de formation du personnel nécessaire pour mettre en œuvre et entretenir les commandes pneumatiques intelligentes ?

Une mise en œuvre réussie nécessite une formation polyvalente du personnel aux systèmes pneumatiques et aux technologies numériques. En règle générale, les techniciens de maintenance ont besoin de 20 à 40 heures de formation sur les nouveaux outils et procédures de diagnostic, tandis que le personnel d'ingénierie a besoin de 40 à 80 heures de formation sur la configuration des systèmes, l'analyse des données et le dépannage des systèmes intégrés.

-

Donne un aperçu de l'industrie 4.0, qui représente la quatrième révolution industrielle caractérisée par l'automatisation croissante de la fabrication traditionnelle et des pratiques industrielles à l'aide de technologies intelligentes modernes telles que l'IdO, l'informatique en nuage et l'IA. ↩

-

Propose une explication de l'edge computing, un paradigme d'informatique distribuée qui rapproche le calcul et le stockage des données des sources de données (c'est-à-dire à la "périphérie" du réseau), réduisant ainsi la latence et l'utilisation de la bande passante pour les processus industriels. ↩

-

Explique le concept de jumeau numérique, qui est un modèle virtuel d'un objet ou d'un système physique qui sert de contrepartie numérique, mis à jour avec des données en temps réel pour simuler, prédire et optimiser les performances. ↩

-

Décrit IO-Link, un protocole de communication série normalisé, point à point (IEC 61131-9), utilisé pour connecter des capteurs et des actionneurs intelligents à un système de contrôle, permettant des diagnostics et des paramétrages avancés. ↩

-

Détaille les principes d'OPC UA (Open Platform Communications Unified Architecture), un protocole de communication de machine à machine pour l'automatisation industrielle développé pour un échange de données sécurisé, fiable et indépendant de la plateforme. ↩