Tous les ingénieurs que je consulte sont confrontés au même dilemme : les vérins pneumatiques standard tombent en panne prématurément dans des environnements difficiles. Qu'il s'agisse de produits chimiques agressifs, de contraintes d'espace ou d'exigences de précision, les vérins conventionnels n'ont tout simplement pas été conçus pour ces applications exigeantes. Cette limitation entraîne des cycles de maintenance coûteux, des arrêts de production et des reconceptions frustrantes.

Le vérin spécial optimal pour les applications extrêmes combine des matériaux spécifiques à l'application qui résistent aux milieux corrosifs, des conceptions peu encombrantes qui maintiennent les performances dans des espaces compacts et des composants fabriqués avec précision qui assurent la précision des opérations critiques. Cette approche spécialisée prolonge généralement la durée de vie de 300-500% par rapport aux vérins standard dans les environnements difficiles.

Le mois dernier, j'ai visité une usine de fabrication de semi-conducteurs à Singapour qui remplaçait les cylindres standard toutes les 3 à 4 semaines en raison d'une exposition à des produits chimiques agressifs. Après avoir mis en œuvre notre solution de cylindre spécial résistant à la corrosion avec des composants Hastelloy personnalisés, ils ont fonctionné en continu pendant plus de 8 mois sans une seule défaillance. Laissez-moi vous montrer comment obtenir des résultats similaires pour votre application difficile.

Table des matières

- Comparaison des matériaux des bouteilles résistantes à la corrosion

- Essai de compacité de la structure d'un cylindre ultra-mince

- Accouplement magnétique Vérification de la précision des vérins sans tige

- Conclusion

- FAQ sur les vérins spéciaux

Quels sont les matériaux de cylindre qui survivent réellement lorsqu'ils sont exposés à des produits chimiques agressifs ?

Choisir le mauvais matériau pour les environnements corrosifs est l'une des erreurs les plus coûteuses que je vois commettre par les ingénieurs. Soit le matériau tombe en panne prématurément, entraînant des temps d'arrêt coûteux, soit ils dépensent trop pour des alliages exotiques alors que des options plus rentables suffiraient.

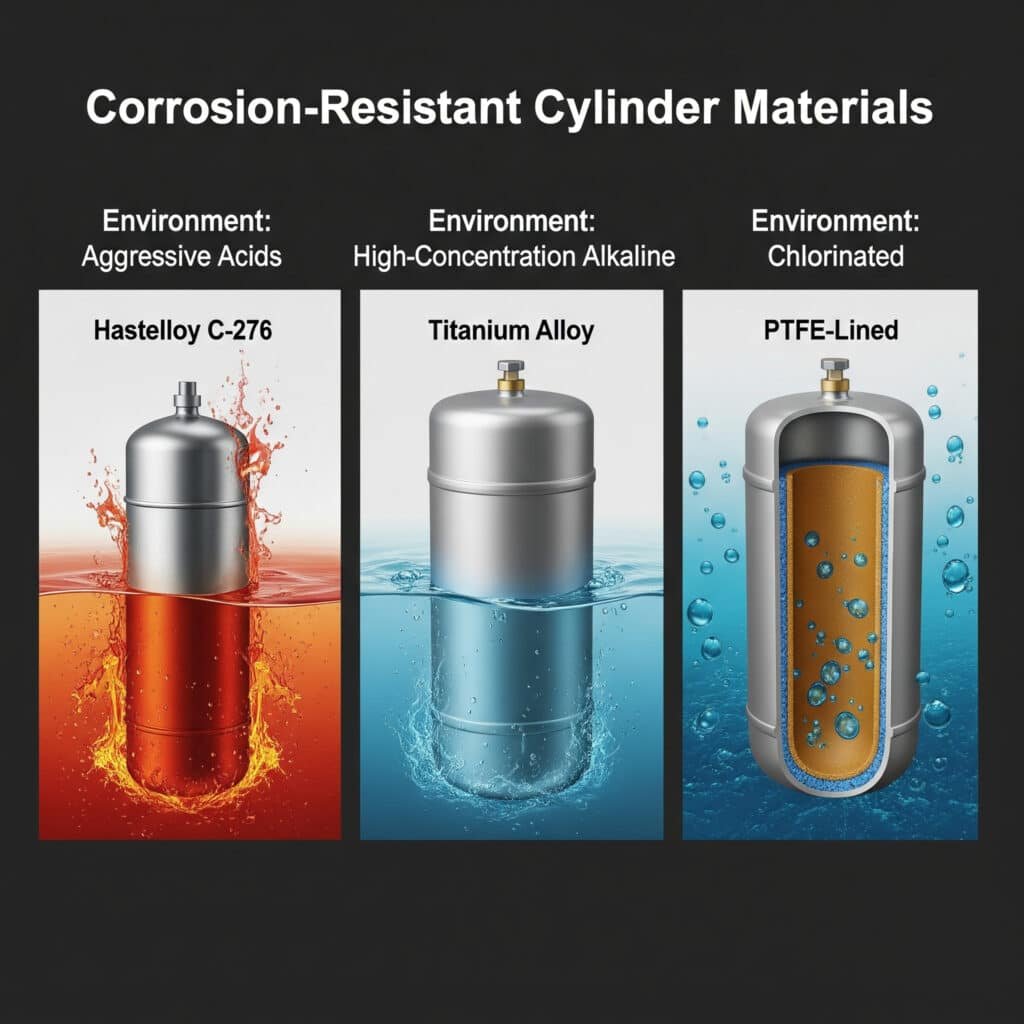

Le matériau optimal pour les bouteilles résistantes à la corrosion dépend de votre environnement chimique spécifique, de votre température de fonctionnement et de vos exigences en matière de pression. Pour les environnements acides les plus agressifs, Hastelloy C-2761 offre des performances supérieures, tandis que les alliages de titane conviennent mieux aux applications alcalines à forte concentration. Pour les environnements chlorés, les cylindres à revêtement PTFE spécialisés offrent la meilleure combinaison de performances et de rentabilité.

Comparaison complète des matériaux pour les environnements corrosifs

Après avoir analysé des centaines d'applications de vérins spéciaux dans des environnements corrosifs, j'ai établi cette comparaison des performances des matériaux :

| Matériau | Résistance à l'acide | Résistance alcaline | Résistance aux chlorures | Plage de température | Coût relatif | Meilleures applications |

|---|---|---|---|---|---|---|

| Acier inoxydable 316L | Modéré | Bon | Pauvre | De -40°C à 260°C | 1x (ligne de base) | Acides alimentaires doux, produits chimiques dilués |

| Hastelloy C-276 | Excellent | Bon | Excellent | -120°C à 450°C | 5-7x | Acides concentrés, produits chimiques mélangés |

| Titane Grade 2 | Bon | Excellent | Très bon | De -60°C à 350°C | 3-4x | Environnements chlorés, eau de mer |

| Monel 400 | Bon | Modéré | Excellent | De -60°C à 540°C | 4-5x | Acide fluorhydrique, sels de fluorure |

| revêtu de PTFE | Excellent | Excellent | Excellent | De -20°C à 150°C | 2-3x | Large compatibilité chimique |

| PVDF | Très bon | Bon | Excellent | De -30°C à 120°C | 1.5-2x | Traitement chimique général |

| Alliage 20 | Très bon | Bon | Bon | De -50°C à 300°C | 3-4x | Applications de l'acide sulfurique |

| Zirconium 702 | Excellent | Excellent | Bon | De -60°C à 400°C | 8-10x | Acides concentrés chauds |

Cadre de sélection des matériaux pour les applications corrosives

Lorsque j'aide mes clients à choisir le bon matériau pour leur environnement corrosif, j'utilise ce cadre de décision :

Étape 1 : Analyse de l'environnement chimique

Commencez par analyser minutieusement votre environnement chimique spécifique :

- Composition chimique: Identifier tous les produits chimiques présents, y compris les composants à l'état de traces

- Niveaux de concentration: Déterminer les concentrations maximales attendues

- Plage de température: Déterminer les températures minimales et maximales de fonctionnement

- Exigences en matière de pression: Définir la pression de fonctionnement et les éventuels pics de pression

- Schéma d'exposition: Immersion continue ou exposition intermittente

Étape 2 : Évaluation de la compatibilité des matériaux

Adaptez votre environnement aux capacités matérielles :

Environnements acides

Pour les applications acides, envisagez ces options spécialisées :

Acide sulfurique (H₂SO₄)

- Concentrations <50% : l'acier inoxydable 316L est souvent suffisant

- Concentrations 50-80% : alliage 20 ou Hastelloy B-3

- Concentrations >80% : Hastelloy C-276 ou revêtement PTFEAcide chlorhydrique (HCl)

- Toute concentration : Hastelloy C-276, revêtement PTFE ou tantale pour les cas extrêmes

- Évitez la plupart des métaux ; même les alliages "résistants" peuvent se détériorer rapidement.Acide nitrique (HNO₃)

- Concentrations <30% : acier inoxydable 316L

- Concentrations 30-70% : Titane Grade 2

- Concentrations >70% : Zirconium 702

Environnements alcalins

Pour les applications alcalines :

Hydroxyde de sodium (NaOH)

- Concentrations <30% : acier inoxydable 316L

- Concentrations 30-70% : Nickel 200/201

- Concentrations >70% : Titane (avec précaution concernant la température)Hydroxyde de potassium (KOH)

- Similaire au NaOH, mais plus agressif à des températures plus élevées

- Envisager le nickel 200/201 ou l'Hastelloy C-276

Environnements chlorés

Pour les environnements contenant du chlorure :

Eau de mer/Brine

- Titane Grade 2 ou acier inoxydable Super Duplex

- Pour des températures plus élevées : Hastelloy C-276Chlore gazeux/Hypochlorite

- Cylindres revêtus de PTFE

- Pour la haute pression : Titane avec joints spéciaux

Étape 3 : Sélection spécifique au composant

Les différents composants du cylindre peuvent nécessiter des matériaux différents :

| Composant | Considérations matérielles | Exigences particulières |

|---|---|---|

| Corps de cylindre | Barrière primaire contre la corrosion | Tenir compte de l'impact de la pression nominale |

| Tige de piston | Exposé aux médias et à l'atmosphère | Peut nécessiter un revêtement ou une structure composite |

| Joints | Compatibilité chimique critique | Limites de température souvent inférieures à celles des métaux |

| Capuchons d'extrémité | Peut nécessiter la même résistance que le corps | Compatibilité du filetage avec le matériau du corps |

| Fixations | Risque de corrosion galvanique | Il faut souvent un grade supérieur à celui du corps |

Étude de cas : Solution pour une usine de traitement chimique

Une usine de traitement chimique en Allemagne connaissait des défaillances répétées de ses vérins pneumatiques dans un environnement d'acide phosphorique. Les cylindres standard en acier inoxydable ne duraient que 2 à 3 semaines avant que la défaillance des joints et la corrosion par piqûres ne les rendent inutilisables.

Leur environnement spécifique comprenait

- 65% acide phosphorique

- Températures de fonctionnement de 40 à 60°C

- Éclaboussures occasionnelles (pas d'immersion continue)

- Pression de fonctionnement de 6 bar

Après avoir analysé leur application, nous avons recommandé un cylindre spécialisé avec :

- Corps et tige de vérin en Hastelloy C-276

- Joints composites en PTFE modifié

- Voies d'aération protégées pour éviter les infiltrations d'acide

- Conception spéciale du racleur de tige pour éliminer les résidus d'acide

Résultats après la mise en œuvre :

- La durée de vie des cylindres est passée de 2 à 3 semaines à plus de 12 mois.

- Réduction des coûts de maintenance grâce à 87%

- Le temps de fonctionnement de la production a été amélioré de 4,3%

- Un retour sur investissement total a été obtenu en moins de 5 mois malgré un coût initial des cylindres 4,5 fois plus élevé.

Considérations relatives à la mise en œuvre des bouteilles résistantes à la corrosion

Lors de la mise en œuvre de cylindres spéciaux résistants à la corrosion, il convient de prendre en compte les facteurs critiques suivants :

Exigences en matière de certification des matériaux

Assurer une vérification adéquate des matériaux :

- Exiger des certificats d'essai des matériaux (MTC)

- Considérer PMI (Positive Material Identification)2 essais pour les applications critiques

- Vérifier la qualité correcte du matériau, et pas seulement le type de matériau

Options de traitement de surface

Les traitements de surface peuvent améliorer la résistance à la corrosion :

- Électropolissage pour les aciers inoxydables (améliore la couche passive)

- Revêtement PTFE pour une barrière chimique supplémentaire

- Anodisation spécialisée pour les composants en aluminium

- Traitements de passivation pour des alliages spécifiques

Sélection des joints pour les environnements corrosifs

Les joints tombent souvent en panne avant les composants métalliques :

- FFKM (élastomère perfluoré) pour une plus grande résistance chimique

- Composés de PTFE modifié pour des produits chimiques spécifiques

- Envisager des joints composites avec un revêtement résistant aux produits chimiques

- Évaluer soigneusement les limites de température

Protocoles de maintenance

Élaborer des procédures d'entretien spécifiques :

- Programmes d'inspection réguliers en fonction de la gravité de l'exposition

- Procédures de nettoyage appropriées qui n'endommagent pas les matériaux

- Intervalles de remplacement des joints en fonction du matériau et de l'exposition

- Documentation de la performance des matériaux pour référence future

Jusqu'à quel point les vérins pneumatiques peuvent-ils être compacts tout en conservant leurs performances ?

Les contraintes d'espace sont de plus en plus importantes dans la conception des machines modernes. Les ingénieurs sont obligés de faire des compromis entre performance et taille, ce qui se traduit souvent par des actionneurs sous-puissants ou des machines redessinées.

Les vérins pneumatiques ultra-minces peuvent atteindre des hauteurs de profil aussi faibles que 8 mm tout en conservant leurs performances grâce à des voies d'écoulement internes optimisées, des conceptions de corps renforcées et des géométries de joints spécialisées. Les vérins compacts les plus efficaces fournissent 85-95% de la force des modèles conventionnels tout en occupant moins de 40% de l'espace.

Mesures de performance de la compacité pour les vérins spéciaux

Lors de l'évaluation des cylindres ultra-minces, ces paramètres clés déterminent les performances dans le monde réel :

| Mesure de la performance | Cylindre standard | Cylindre ultra-mince | Impact sur l'application |

|---|---|---|---|

| Hauteur du profil | 25-40mm | 8-15mm | Essentiel pour les applications où l'espace est limité |

| Rapport de sortie de force | 100% (ligne de base) | 85-95% | Une réduction mineure de la force est acceptable dans la plupart des applications |

| Capacité de charge latérale | Haut | Modéré à faible | Certaines applications peuvent nécessiter des systèmes de guidage |

| Cycle de vie | 10+ millions de cycles | 5 à 8 millions de cycles | Compromis acceptable pour de nombreuses applications |

| Efficacité du débit | Haut | Modéré | Peut nécessiter une pression de fonctionnement plus élevée |

| Taux d'usure des joints | Faible | Modéré | Une maintenance plus fréquente peut être nécessaire |

Innovations en matière de conception de cylindres ultra-minces

Les cylindres ultra-minces les plus efficaces intègrent ces éléments de conception innovants :

Structures de carrosserie optimisées

Les conceptions structurelles avancées préservent la solidité avec un minimum de matériaux :

Profils d'extrusion renforcés

Les extrusions d'aluminium ultra-minces avec nervures internes offrent un rapport résistance-poids maximal tout en minimisant la hauteur. Les points de tension critiques sont renforcés sans augmenter les dimensions globales.Matériaux composites pour la carrosserie

Les matériaux composites à haute résistance tels que les polymères renforcés de fibres de verre offrent une excellente rigidité avec un poids et un profil réduits. Ces matériaux peuvent être moulés dans des formes complexes qu'il serait difficile d'usiner à partir du métal.Distribution asymétrique des contraintes

Contrairement aux cylindres symétriques classiques, les cylindres ultraminces avancés utilisent des structures asymétriques qui placent plus de matériau précisément là où l'analyse des contraintes montre qu'il est nécessaire.

Conception innovante des pistons

Les conceptions conventionnelles des pistons gaspillent un espace précieux :

Géométrie du piston ovale

Plutôt que les pistons circulaires traditionnels, les pistons ovales ou rectangulaires maximisent la zone de génération de force tout en minimisant la hauteur. Des joints spéciaux sont conçus pour s'adapter à ces formes non traditionnelles.Surfaces de roulement intégrées

En incorporant les surfaces d'appui directement dans la conception du piston, les systèmes de guidage séparés peuvent être éliminés, ce qui permet d'économiser un espace précieux sans compromettre les performances.Configurations multi-chambres

Certains modèles avancés utilisent plusieurs chambres plus petites plutôt qu'une seule grande chambre, ce qui permet d'obtenir des profils globaux plus fins tout en maintenant la force de sortie.

Ingénierie des voies d'écoulement

Les restrictions de débit interne limitent souvent les performances des vérins compacts :

Emplacement optimisé des ports

Positionnement stratégique des orifices d'air pour minimiser la longueur de la voie d'écoulement et maximiser la surface effective malgré les contraintes d'espace.Conception d'un canal d'écoulement interne

Les canaux d'écoulement optimisés par ordinateur réduisent les pertes de charge qui affectent généralement les conceptions compactes. CFD (dynamique des fluides numérique)3 L'analyse identifie et élimine les points de restriction.Intégration de vannes spécialisées

L'intégration directe des fonctions du robinet dans le corps du vérin élimine la tuyauterie externe et réduit les restrictions de débit.

Méthodologie d'essai de la compacité

Pour évaluer correctement les performances des cylindres ultraminces, je recommande cette approche de test complète :

Test d'efficacité dimensionnelle

Mesurer l'efficacité réelle de l'espace :

Rapport force/taille (RFC)

Calculer la force produite divisée par la hauteur du profil. Des valeurs plus élevées indiquent une meilleure efficacité spatiale. FHR = Force produite (N) ÷ Hauteur du profil (mm)Facteur d'utilisation du volume (VUF)

Déterminez l'efficacité avec laquelle le vérin convertit son volume total en travail. VUF = Force produite (N) × Longueur de course (mm) ÷ Volume total (mm³)Analyse de l'enveloppe de l'installation

Évaluez l'espace total requis, y compris le matériel de montage et les connexions, et pas seulement le corps du vérin lui-même.

Test de performance sous contrainte

Évaluer les performances de la conception compacte dans des conditions réelles :

Essai d'installation sous contrainte

Monter le cylindre dans l'environnement réel où l'espace est restreint pour vérifier l'ajustement et le fonctionnement.Évaluation de la dissipation thermique

Mesurer la température de fonctionnement pendant un cycle continu. Les modèles compacts ont souvent moins de surface pour la dissipation de la chaleur.Évaluation de la capacité de charge latérale

Appliquer des charges latérales graduelles pour déterminer les limites pratiques avant qu'une fixation ne se produise.Linéarité pression-force

Tester la force émise sur toute la plage de pression afin d'identifier tout comportement non linéaire susceptible d'affecter les performances de l'application.

Étude de cas : Application pour l'équipement de semi-conducteurs

Un fabricant taïwanais d'équipements pour semi-conducteurs avait besoin d'un actionneur pneumatique extrêmement fin pour un système de manipulation de plaquettes. La contrainte d'espace était sévère - pas plus de 12 mm de hauteur - tout en exigeant une force de 120 N avec une course de 50 mm.

Les cylindres standard répondant aux exigences de force avaient des hauteurs minimales de 25 à 30 mm, ce qui les rendait totalement inadaptés. Après avoir évalué plusieurs options de cylindres spéciaux, nous avons mis au point une solution ultra-mince personnalisée avec.. :

- Profil de hauteur totale de 11,5 mm

- Piston ovale d'une largeur effective de 20 mm

- Corps en aluminium renforcé avec nervures internes

- Joints spéciaux à faible friction avec géométrie modifiée

- Canaux d'écoulement intégrés optimisés par analyse CFD

Résultats des performances :

- 135N force de sortie à 6 bar (dépassant les exigences)

- Une course de 50 mm dans un espace restreint

- Temps de cycle de 0,4 seconde (conforme aux exigences de vitesse)

- Durée de vie validée de plus de 7 millions de cycles

- Augmentation de la température de fonctionnement de seulement 15°C au-dessus de la température ambiante en fonctionnement continu

Le client a pu conserver la conception compacte de son équipement sans compromettre les performances, ce qui lui a permis d'éviter une reconception complète et coûteuse de son système de manutention des plaquettes.

Considérations relatives à la conception des cylindres ultra-minces

Lorsque vous utilisez des vérins ultraminces dans votre application, tenez compte de ces facteurs critiques :

Montage et alignement

Les vérins compacts sont plus sensibles aux problèmes de montage :

- Assurer des surfaces de montage parfaitement parallèles

- Envisager des caractéristiques de montage intégrées pour gagner de l'espace supplémentaire

- Utiliser des méthodes d'alignement de précision lors de l'installation

- Évaluer les effets de la dilatation thermique sur l'alignement

Gestion de la pression et de la force

Optimiser le système pneumatique pour les vérins compacts :

- Envisager de travailler à des pressions plus élevées pour maintenir la force produite

- Mettre en place une régulation de pression spécifique au vérin compact

- Vérifier les exigences en matière de force tout au long de la course

- Tenir compte des variations de frottement du joint qui affectent la force nette

Guidage et soutien

De nombreux modèles ultra-minces ont une capacité de charge latérale réduite :

- Évaluer la nécessité de systèmes de guidage externes

- Envisager des options de guidage intégrées lorsque l'espace le permet

- Minimiser les moments de charge en positionnant correctement les charges

- Mettre en place des butées de précision pour éviter les contraintes de surcourse

Accessibilité de la maintenance

Prévoir l'entretien malgré l'exiguïté des lieux :

- Conception permettant le remplacement des joints sans démontage complet

- Créer des voies d'accès pour l'inspection

- Tenir compte des indicateurs d'usure intégrés

- Documenter les procédures de maintenance spéciales pour les techniciens

Quelle est la précision des vérins sans tige à couplage magnétique dans les applications de haute précision ?

La précision des vérins sans tige est essentielle pour de nombreuses applications de précision, mais de nombreux ingénieurs sont confrontés à des performances irrégulières et à des défaillances prématurées lorsque les produits standard sont poussés au-delà de leurs limites de conception.

Les vérins sans tige à accouplement magnétique peuvent atteindre précision du positionnement4 de ±0,05 mm et une répétabilité de ±0,02 mm lorsqu'ils sont correctement spécifiés et mis en œuvre. Les modèles les plus précis intègrent des surfaces de roulement internes rectifiées avec précision, des accouplements magnétiques compensés en température et des systèmes d'étanchéité avancés qui maintiennent les performances sur des millions de cycles.

Mesure de la précision des performances des cylindres de couplage magnétique

Après avoir testé des centaines de configurations de vérins sans tige, j'ai compilé ces mesures de performance essentielles :

| Mesure de la performance | Qualité standard | Grade de précision | Grade d'ultra-précision | Impact sur l'application |

|---|---|---|---|---|

| Précision du positionnement | ±0,25 mm | ±0,10 mm | ±0,05 mm | Essentiel pour les applications d'alignement |

| Répétabilité | ±0,10 mm | ±0,05 mm | ±0,02 mm | Détermine la cohérence du processus |

| Rectitude du déplacement | 0,2 mm/m | 0,1mm/m | 0,05mm/m | Affecte les exigences en matière de mouvement parallèle |

| Force de couplage magnétique | 80-120N | 120-200N | 200-350N | Détermine l'accélération maximale |

| Fluctuation de la vitesse | ±10% | ±5% | ±2% | Essentiel pour les applications de mouvement en douceur |

| Stabilité de la température | ±0,15mm/10°C | ±0,08mm/10°C | ±0,03mm/10°C | Important pour les environnements variés |

Facteurs de conception affectant la précision des vérins sans tige

La précision des vérins sans tige à accouplement magnétique dépend de ces éléments clés de la conception :

Conception du système de roulements

Le système de guidage interne est essentiel pour la précision :

Sélection du type de roulement

Le choix entre roulements à billes, roulements à rouleaux ou paliers lisses a un impact significatif sur la précision. Les systèmes de roulements à billes rectifiés avec précision offrent généralement la meilleure combinaison de précision et de capacité de charge.Optimisation de la précharge des roulements

Une précharge correcte élimine le jeu sans frottement excessif. Les conceptions avancées utilisent des mécanismes de précharge réglables qui peuvent être ajustés avec précision en fonction de l'application.Précision du rail de roulement

La rectitude, la planéité et le parallélisme des rails de roulement affectent directement la qualité du mouvement. Les vérins d'ultra-précision utilisent des rails rectifiés avec des tolérances de 0,01 mm ou mieux.

Conception de l'accouplement magnétique

L'interface magnétique détermine de nombreuses caractéristiques de performance :

Optimisation du circuit magnétique

Les conceptions magnétiques avancées utilisent l'analyse par éléments finis pour optimiser le circuit magnétique, ce qui permet d'obtenir une force de couplage maximale avec un poids de piston minimal.Sélection des matériaux magnétiques

Le choix des matériaux magnétiques influe sur la stabilité de la température et les performances à long terme. Les aimants en néodyme avec des formules spécifiques de compensation de température offrent la meilleure stabilité.Contrôle de l'écart d'accouplement

La précision de l'espace entre les aimants internes et externes est essentielle. Les cylindres de haute précision maintiennent des tolérances d'espacement de ±0,02 mm ou mieux.

Efficacité du système d'étanchéité

L'étanchéité influe à la fois sur les performances et sur la longévité :

Optimisation de la conception des joints

Les systèmes d'étanchéité avancés permettent d'équilibrer l'efficacité de l'étanchéité avec un frottement minimal. Les joints à lèvre spécialisés ou les joints composites offrent souvent les meilleures performances.Résistance à la contamination

Les cylindres de précision nécessitent une excellente protection contre la contamination. Les systèmes d'étanchéité à plusieurs étages avec des joints primaires et secondaires offrent la meilleure protection.Friction Cohérence

Les variations de frottement des joints entraînent des fluctuations de vitesse. Les vérins les plus précis utilisent des joints spécialement conçus pour des caractéristiques de frottement constantes.

Méthodologie de vérification de la précision

Pour valider correctement la précision des cylindres sans tige pour les applications de précision, je recommande ce protocole d'essai complet :

Test de précision statique

Mesurer les capacités de positionnement fondamentales :

Test de positionnement multipoint

Mesurer la précision du positionnement en plusieurs points de la course (10 points au minimum) à l'aide d'un système de mesure de précision (interféromètre laser ou indicateur numérique).Test de répétabilité

Effectuer des approches répétées de la même position dans les deux directions (minimum 25 cycles) et mesurer la variation.Évaluation de l'impact de la charge

Évaluer la précision du positionnement dans différentes conditions de charge (sans charge, 25%, 50%, 75% et 100% de la charge nominale).

Essai dynamique de performance

Évaluer la qualité du mouvement pendant le fonctionnement :

Mesure de la cohérence de la vitesse

Utiliser la détection de position à grande vitesse pour calculer la vitesse tout au long de la course et mesurer les variations.Test de capacité d'accélération

Déterminer l'accélération maximale avant le découplage magnétique.Analyse des vibrations

Mesurer les caractéristiques des vibrations pendant le mouvement pour identifier les résonances ou les irrégularités du mouvement.Évaluation du temps de décantation

Mesurer le temps nécessaire pour se stabiliser dans la tolérance de la position finale après le mouvement.

Essais d'influence de l'environnement

Évaluer les performances dans différentes conditions :

Test de sensibilité à la température

Mesurer la précision du positionnement dans la plage de température de fonctionnement.Impact du cycle d'utilisation

Évaluer l'évolution de la précision au cours d'un fonctionnement continu en fonction de l'augmentation de la température.Validation de la résistance à la contamination

Tester la précision avant et après l'exposition à des contaminants spécifiques à l'application.

Étude de cas : Application pour la fabrication de dispositifs médicaux

Un fabricant suisse de dispositifs médicaux avait besoin d'un cylindre sans tige extrêmement précis pour un système d'assemblage automatisé de dispositifs implantables. Ses exigences étaient les suivantes :

- Précision de positionnement de ±0,05 mm ou mieux

- Répétabilité de ±0,02 mm

- Longueur de course de 400 mm

- Compatibilité avec les salles blanches (ISO classe 6)

- Capacité de fonctionnement continu (24/7)

Après avoir évalué plusieurs options, nous avons recommandé un cylindre sans tige à accouplement magnétique ultra-précis présentant ces caractéristiques :

- Rails de roulement en acier inoxydable rectifiés avec précision

- Système de roulement céramique-hybride avec précharge optimisée

- Circuit magnétique à terres rares compensé en température

- Système d'étanchéité à plusieurs étages avec joints primaires en PTFE

- Lubrifiants spécialisés à faible émission de particules

Les tests de vérification ont montré :

- Précision de positionnement de ±0,038 mm sur toute la course

- Répétabilité de ±0,012 mm dans toutes les conditions de charge

- Rectitude de la course à 0,04 mm près sur toute la longueur

- Constance de la vitesse de ±1,8% à toutes les vitesses

- Aucune dégradation mesurable de la précision après 5 millions de cycles

Le client a pu respecter ses tolérances d'assemblage exigeantes de manière constante, réduisant les taux de rejet de 3,2% à 0,4% et améliorant l'efficacité globale de la production de 14%.

Meilleures pratiques de mise en œuvre pour les applications de haute précision

Pour obtenir une précision maximale avec les vérins sans tige à accouplement magnétique :

Montage et installation

Un montage correct est essentiel pour maintenir la précision :

- Utiliser des surfaces de montage usinées avec précision (planéité inférieure à 0,02 mm)

- Mise en œuvre d'une fixation en trois points pour éviter les déformations

- Appliquer un couple de serrage constant aux fixations de montage

- Tenir compte des effets de la dilatation thermique dans la conception du montage

Contrôles environnementaux

Contrôler ces facteurs environnementaux :

- Maintenir une température de fonctionnement constante (±2°C si possible)

- Protéger de la lumière directe du soleil ou des sources de chaleur rayonnante

- Contrôler l'humidité pour éviter la condensation

- Protection contre les interférences électromagnétiques pour les applications sensibles

Intégration de la commande de mouvement

Optimiser le système de contrôle pour plus de précision :

- Utiliser des vannes proportionnelles pour le contrôle de la vitesse

- Mettre en œuvre un positionnement en boucle fermée avec un retour d'information externe lorsque c'est possible

- Considérer commande servo-pneumatique5 pour une précision ultime

- Optimiser les profils d'accélération et de décélération pour éviter les dépassements.

Maintenance de précision

Élaborer un protocole d'entretien axé sur la précision :

- Mesures régulières de vérification de la précision

- Remplacement programmé des joints avant dégradation des performances

- Procédures de nettoyage de précision

- Lubrification adéquate avec des lubrifiants spécifiques à l'application

Applications avancées pour les vérins de précision sans tige

La précision exceptionnelle des vérins sans tige à accouplement magnétique modernes permet de répondre à ces applications exigeantes :

Inspection optique automatisée

Les cylindres sans tige de haute précision sont idéaux pour le positionnement des caméras dans les systèmes d'inspection :

- La fluidité du mouvement évite le flou de l'image

- Un positionnement précis garantit une capture d'image cohérente

- La répétabilité garantit des images comparables pour l'analyse

- Le couplage magnétique sans contact élimine les vibrations

Automatisation des laboratoires

Les applications des sciences de la vie bénéficient de ces caractéristiques :

- Fonctionnement propre pour les environnements sensibles

- Positionnement précis de l'échantillon

- Exécution répétable des processus

- Conception compacte pour les laboratoires dont l'espace est limité

Fabrication de semi-conducteurs

Les modèles d'ultra-précision excellent dans les applications de semi-conducteurs :

- Répétabilité inférieure au micron pour les processus critiques

- Fonctionnement propre compatible avec les exigences des salles blanches

- Performances stables dans des environnements à température contrôlée

- Longue durée de vie avec un minimum d'entretien

Conclusion

Le choix d'un vérin spécial pour des applications extrêmes nécessite un examen attentif de vos besoins spécifiques. Dans les environnements corrosifs, il est essentiel de choisir le matériau approprié en fonction de l'exposition aux produits chimiques. Dans les applications où l'espace est limité, les vérins ultra-minces de conception optimisée peuvent fournir la force nécessaire dans un espace minimal. Pour les exigences de précision, les vérins sans tige à accouplement magnétique de haute précision offrent les performances de positionnement requises pour les applications exigeantes.

En adaptant correctement les spécifications des vérins spéciaux aux exigences de votre application, vous pouvez obtenir des améliorations considérables en termes de durée de vie, de performances et de fiabilité par rapport aux vérins standard qui n'ont pas été conçus pour ces conditions difficiles.

FAQ sur les vérins spéciaux

Quelle est la durée de vie des cylindres spéciaux résistants à la corrosion par rapport aux modèles standard ?

Dans les environnements chimiques agressifs, les bouteilles résistantes à la corrosion correctement spécifiées durent généralement 5 à 10 fois plus longtemps que les bouteilles en acier inoxydable standard. Par exemple, dans les applications d'acides concentrés, une bouteille en Hastelloy C-276 offre souvent 1 à 2 ans de service, alors qu'une bouteille en acier inoxydable 316L peut tomber en panne au bout de 4 à 6 semaines. L'amélioration exacte dépend des produits chimiques spécifiques, des concentrations, de la température et du cycle d'utilisation.

Quel est le compromis de force lors de la sélection de vérins pneumatiques ultra-minces ?

Les vérins pneumatiques ultra-minces fournissent généralement 85-95% de la force des vérins conventionnels avec un diamètre d'alésage équivalent. Cette légère réduction est due à l'augmentation du frottement des joints par rapport à la surface du piston et à la réduction de la surface de pression effective due aux renforts structurels. Pour la plupart des applications, cette légère réduction de force peut être compensée en augmentant la pression de fonctionnement de 0,5 à 1 bar ou en choisissant un alésage légèrement plus grand.

Comment la température affecte-t-elle la précision des cylindres sans tige à accouplement magnétique ?

La température a un impact significatif sur la précision des vérins sans tige à couplage magnétique par le biais de trois mécanismes : la dilatation thermique du corps du vérin (typiquement 0,01-0,02 mm/°C sur la longueur), les changements dans la force du couplage magnétique (environ 0,1%/°C pour les aimants standard) et les variations dans la friction du joint. Les cylindres de haute précision utilisent des matériaux magnétiques compensés en température et une construction thermiquement stable pour réduire ces effets à moins de 0,03 mm sur une variation de température de 10°C.

Les cylindres spéciaux fabriqués avec des matériaux exotiques peuvent-ils être réparés ou doivent-ils être remplacés lorsqu'ils sont endommagés ?

La plupart des cylindres spéciaux utilisant des matériaux exotiques peuvent être réparés plutôt que remplacés, ce qui permet de réaliser d'importantes économies. Les réparations typiques comprennent le remplacement des joints, l'entretien des roulements et une remise en état mineure des surfaces. Cependant, les dommages structurels majeurs nécessitent souvent un remplacement en raison des processus de fabrication et des matériaux spécialisés. L'établissement d'une relation avec un fabricant de cylindres qui offre des services de réparation pour les cylindres spéciaux peut réduire les coûts de la durée de vie de 60-70% par rapport à un remplacement complet.

Quel est le surcoût des cylindres spéciaux par rapport aux modèles standard ?

Le surcoût des cylindres spéciaux varie considérablement en fonction des exigences spécifiques. Les modèles résistants à la corrosion coûtent généralement 2 à 7 fois plus cher que les cylindres standard, en fonction du matériau (les alliages exotiques comme l'Hastelloy et le titane se situant à l'extrémité supérieure). Les modèles ultraminces coûtent généralement 1,5 à 3 fois plus cher, tandis que les cylindres sans tige de haute précision peuvent coûter 2 à 4 fois plus cher que les versions de précision standard. Malgré ce coût initial plus élevé, le coût total de possession est souvent inférieur en raison de la durée de vie prolongée et de la réduction des temps d'arrêt.

Comment prévenir la corrosion galvanique lors de l'utilisation de métaux dissemblables dans des applications de bouteilles spéciales ?

La prévention de la corrosion galvanique dans les bouteilles spéciales nécessite plusieurs stratégies : isolation électrique entre les métaux dissemblables à l'aide de bagues ou de joints non conducteurs, sélection de métaux compatibles avec une différence de potentiel minimale dans la série galvanique, application de revêtements protecteurs pour créer des barrières entre les métaux, utilisation d'anodes sacrificielles dans les environnements extrêmement corrosifs et garantie d'un drainage adéquat pour éviter la formation d'un bassin d'électrolyte. Pour les applications critiques, l'inspection régulière des sites potentiels de corrosion galvanique doit être incluse dans les protocoles de maintenance.

-

Fournit des données techniques détaillées sur l'Hastelloy C-276, un superalliage de nickel-molybdène-chrome connu pour sa résistance exceptionnelle à une large gamme d'environnements corrosifs, en particulier les acides agressifs. ↩

-

Explique l'identification positive des matériaux (IPM), un ensemble de méthodes d'essai non destructives, telles que la fluorescence X (XRF), utilisées pour vérifier la composition chimique et la nuance d'alliage des matériaux métalliques afin de s'assurer de leur conformité aux spécifications. ↩

-

Offre une vue d'ensemble de la dynamique des fluides numérique (CFD), un outil de simulation puissant qui utilise l'analyse numérique pour modéliser et visualiser l'écoulement des fluides, le transfert de chaleur et les phénomènes associés, ce qui permet d'optimiser les conceptions internes. ↩

-

Décrit la différence fondamentale entre la précision (la proximité d'une mesure par rapport à une valeur réelle) et la répétabilité (la proximité de l'accord entre des mesures successives), qui sont des concepts clés de l'ingénierie de précision. ↩

-

Détaille les principes de la servopneumatique, une technologie avancée de contrôle des mouvements qui associe la force et la vitesse élevées de la pneumatique à la précision d'un servocontrôleur en boucle fermée, permettant un contrôle précis de la position et de la force. ↩