A pneumatikus rendszerében katasztrofális tömítéshiba történt, amely 8 órára leállította a termelést és több ezer dollár bevételkiesést okozott. A kiváltó ok? A működési környezethez nem megfelelő tömítésanyag választása. A kémiai hatások, a szélsőséges hőmérsékletek vagy az összeférhetetlen közegek akár a legmagasabb minőségű tömítéseket is órák alatt tönkretehetik, nem pedig évek alatt. 🔥

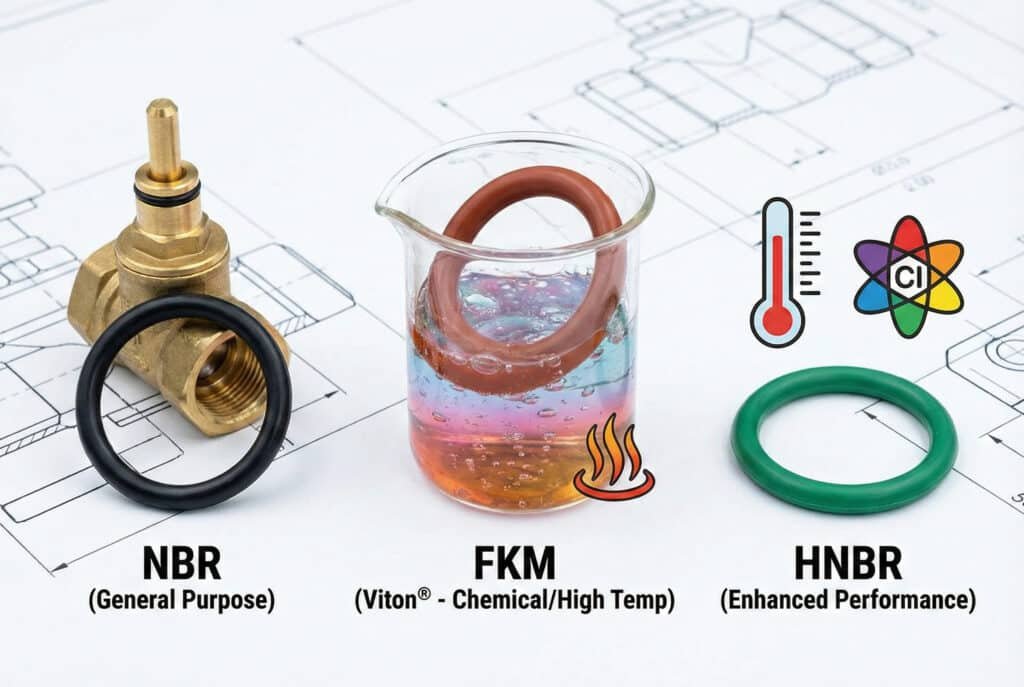

A megfelelő szelep tömítőanyag kiválasztásához az elasztomer kémiai összetételét az üzemi feltételekhez kell igazítani: NBR általános célú alkalmazásokhoz, FKM (Viton®) kémiai ellenállósághoz és magas hőmérsékletekhez, valamint HNBR szélesebb hőmérsékleti és kémiai tartományban való jobb teljesítményhez, amelynek kompatibilitását a polimer szerkezet és az adalékanyagok határozzák meg.

A múlt hónapban segítettem Robertnek, egy louisianai petrolkémiai üzem karbantartási vezetőjének, megoldani a folyamatgáz-szelepeknél ismétlődő tömítéshibákat, amelyek évente $50 000 dollárba kerültek leállás és pótalkatrészek formájában.

Tartalomjegyzék

- Melyek a szelep tömítőanyagok alapvető tulajdonságai?

- Hogyan viszonyulnak egymáshoz az NBR, FKM és HNBR teljesítménye?

- Mi határozza meg a kémiai kompatibilitást és hogyan lehet azt értékelni?

- Hogyan válassza ki az alkalmazásához megfelelő tömítőanyagot?

Melyek a szelep tömítőanyagok alapvető tulajdonságai?

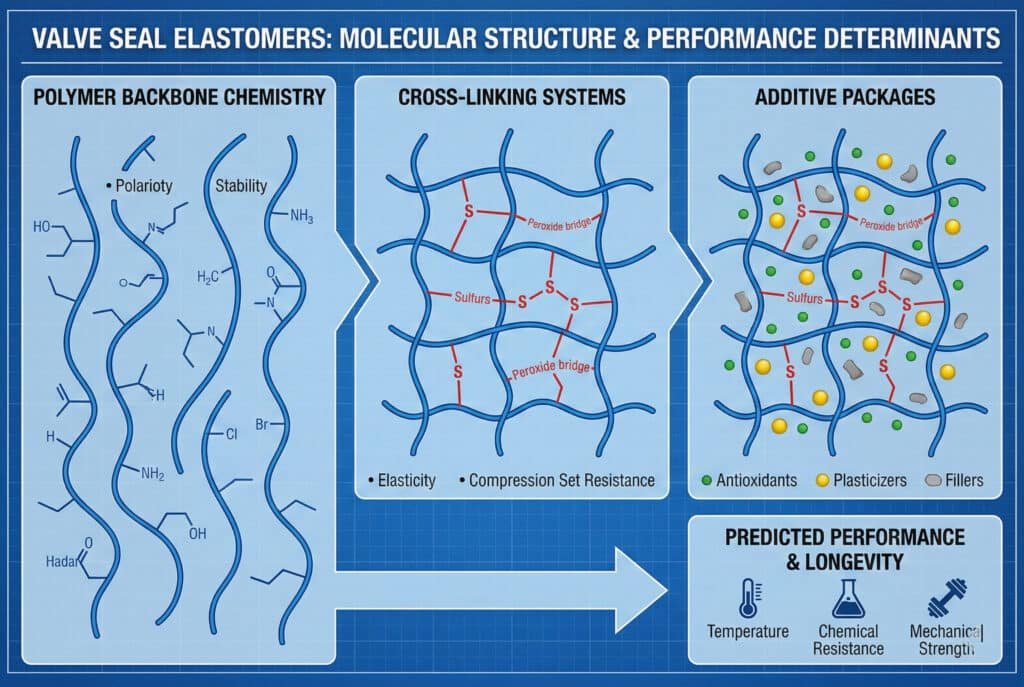

Az elasztomer tömítőanyagok molekuláris szerkezetének és alapvető tulajdonságainak megértése elengedhetetlen a teljesítmény és az élettartam előrejelzéséhez konkrét alkalmazásokban.

A szelep tömítési anyagai a következők: keresztkötésű polimerek1 specifikus molekulaszerkezettel, amely meghatározza hőmérséklet-, vegyi anyagok-, nyomásállóság- és öregedésállóságukat, teljesítményüket pedig a polimer gerinc kémiai összetétele, a térhálósodás sűrűsége és az adalékanyagok határozzák meg.

Polimer gerinc kémia

Az alapvető polimer láncszerkezet határozza meg az alapvető tulajdonságokat, mint például a rugalmasság, a kémiai ellenállás és a hőmérsékleti stabilitás. A különböző gerincszerkezetek természetüknél fogva eltérő tulajdonságokat biztosítanak.

Keresztkötő rendszerek

A térhálósítás létrehozza azt a háromdimenziós hálózatot, amely az elasztomereknek rugalmasságukat adja. A kén, a peroxid és más térhálósító rendszerek befolyásolják a kémiai ellenállást, a hőmérsékleti ellenállást és a nyomásállóságot.

Adalékanyag csomagok

Az antioxidánsok, lágyítók, töltőanyagok és feldolgozási segédanyagok jelentősen befolyásolják a végső tömítés teljesítményét. Ugyanaz az alappolimer a használt adalékanyag-csomagtól függően nagyon különböző tulajdonságokkal rendelkezhet.

| Ingatlan kategória | A teljesítményre gyakorolt hatás | Főbb tényezők | Mérési módszerek |

|---|---|---|---|

| Kémiai ellenállás | Média kompatibilitás | Polimer polaritás, térhálósodás | Merülési teszt, duzzadásmérés |

| Hőmérséklet-tartomány | Üzemeltetési határértékek | Polimer stabilitás, adalékanyagok | Hőöregedés, alacsony hőmérsékleten fellépő törékenység |

| Mechanikai tulajdonságok | Tömítési erő, kopás | Keresztkötés sűrűség, töltőanyagok | Húzószilárdság, Tömörítési készlet2, kopás |

| Permeabilitás | Gáz/folyadék diffúzió | Molekulaszerkezet, kristályosság | Áteresztőképességi vizsgálat |

Robert petrolkémiai üzeme standard NBR tömítéseket használt hidrogén-szulfid kezeléshez, ahol a kénvegyületek megtámadták a kénnel vulkanizált NBR keresztkötéseket. Átálltunk a Bepto FKM tömítéseinkre, amelyek peroxid vulkanizálással készülnek, így kiváló kémiai ellenállással rendelkeznek. ⚗️

Öregedés és lebomlási mechanizmusok

A tömítések időbeli bomlásának megértése – oxidáció, ózonhatás, hőbomlás vagy kémiai hatások révén – segít előre jelezni az élettartamot és kiválasztani a megfelelő anyagokat.

Környezeti stressztényezők

Több környezeti tényező gyakran egyszerre hat: a hőmérséklet-ingadozások, a vegyi anyagoknak való kitettség, a mechanikai igénybevétel és az UV-sugárzás szinergikusan hatnak egymásra, és felgyorsítják a tömítések kopását.

Hogyan viszonyulnak egymáshoz az NBR, FKM és HNBR teljesítménye?

Minden főbb tömítőanyag-családnak megvannak a maga előnyei és korlátai, amelyek molekulaszerkezetükön és tipikus összetételükön alapulnak.

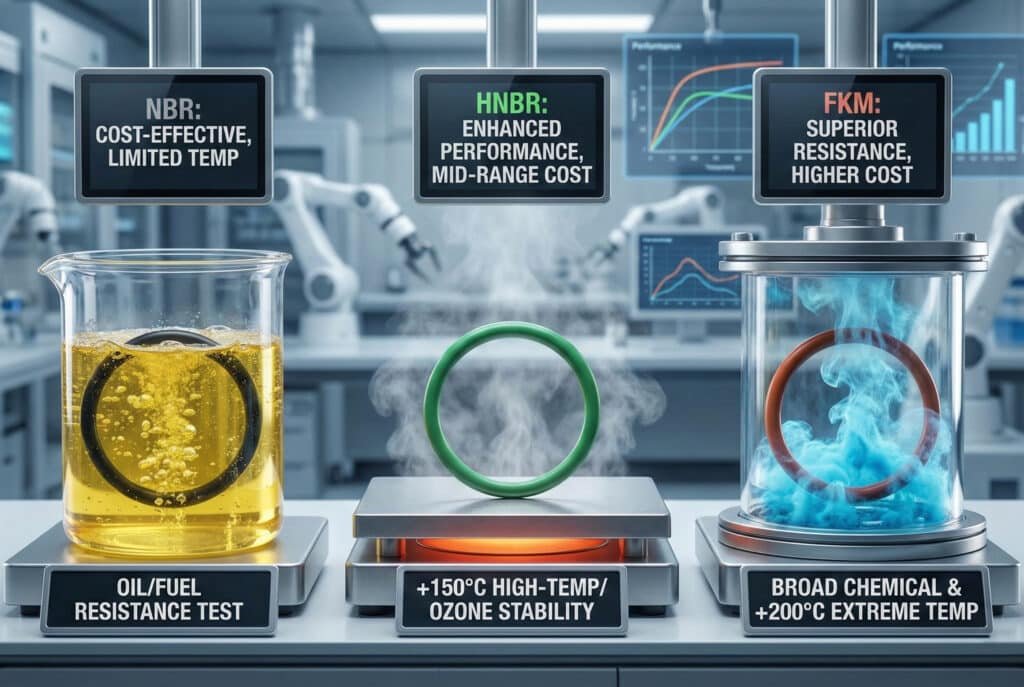

Az NBR (nitril) kiváló olajállóságot és költséghatékonyságot biztosít, de hőmérsékleti tartománya korlátozott, az FKM (fluorelasztomer) magasabb áron kiváló kémiai és hőmérsékleti ellenállást kínál, míg a HNBR (hidrogénezett nitril) a jobb hőmérsékleti és ózonállóságával áthidalja a különbséget.

NBR (nitril-butadién-gumi) jellemzői

Az NBR kiváló ellenállást biztosít a kőolajok, üzemanyagok és számos hidraulikafolyadék ellen. Az akrilnitril-tartalom (jellemzően 18-50%) határozza meg az olajállóságot – a magasabb tartalom jobb olajállóságot biztosít, de csökkenti az alacsony hőmérsékleten való rugalmasságot.

FKM (fluorelasztomer) tulajdonságok

Az FKM kivételes kémiai ellenállást biztosít a gerincében található erős szén-fluor kötéseknek köszönhetően. Magas hőmérsékleten is megőrzi tulajdonságait, és ellenáll a legtöbb vegyi anyagnak, kivéve az erős bázisokat és néhány speciális oldószert.

HNBR (hidrogénezett nitril) előnyei

A HNBR ötvözi az NBR olajállóságát a jobb hőmérsékleti stabilitással és ózonállósággal. hidrogénezés3 a polimer gerincének, kiküszöbölve a reaktív kettős kötéseket.

| Anyag | Hőmérséklet tartomány | Kémiai ellenállás | Költségtényező | Tipikus alkalmazások |

|---|---|---|---|---|

| NBR | -40°C és +120°C között | Jó olajok/üzemanyagok | 1.0x | Általános pneumatikus/hidraulikus |

| HNBR | -40°C és +150°C között | Kiváló olajok/üzemanyagok | 2.5x | Autóipar, magas hőmérséklet |

| FKM | -20°C és +200°C között | Kiváló széles spektrumú | 4-6x | Vegyipari feldolgozás, repülőgépipar |

Konkrét osztályozási eltérések

Minden anyagcsaládon belül a különböző minőségek optimális tulajdonságokat kínálnak. Például az FKM minőségek az általános célúaktól a gőz, aminok vagy extrém hőmérsékletekhez kifejlesztett speciális összetételűekig terjednek.

Teljesítmény kompromisszumok

Egyetlen anyag sem rendelkezik minden tulajdonságban kiváló tulajdonságokkal. Az NBR költségelőnyt kínál, de hőmérsékleti korlátai vannak, az FKM kémiai ellenállást biztosít, de magasabb költségekkel és potenciális alacsony hőmérsékleti törékenységgel jár, az HNBR pedig kiegyensúlyozott tulajdonságokkal rendelkezik, de mérsékelt költségnövekedéssel jár.

Nemrégiben dolgoztam együtt Lisával, aki egy wisconsini élelmiszer-feldolgozó üzemet vezet, ahol az alkalmazáshoz mind az FDA-előírásoknak való megfelelés, mind a gőztisztításnak való ellenállás szükséges volt. HNBR tömítéseink biztosították a szükséges jóváhagyásokat és hőmérséklet-ellenállást az ő higiéniai szelepalkalmazásaihoz. 🍎

Összetett optimalizálás

A tömítésgyártók az egyes anyagcsaládokon belül optimalizálhatják a keverékeket az adott alkalmazásokhoz, a keménység, az adalékanyagok és a kötési rendszerek módosításával, hogy javítsák az egyes tulajdonságokat.

Mi határozza meg a kémiai kompatibilitást és hogyan lehet azt értékelni?

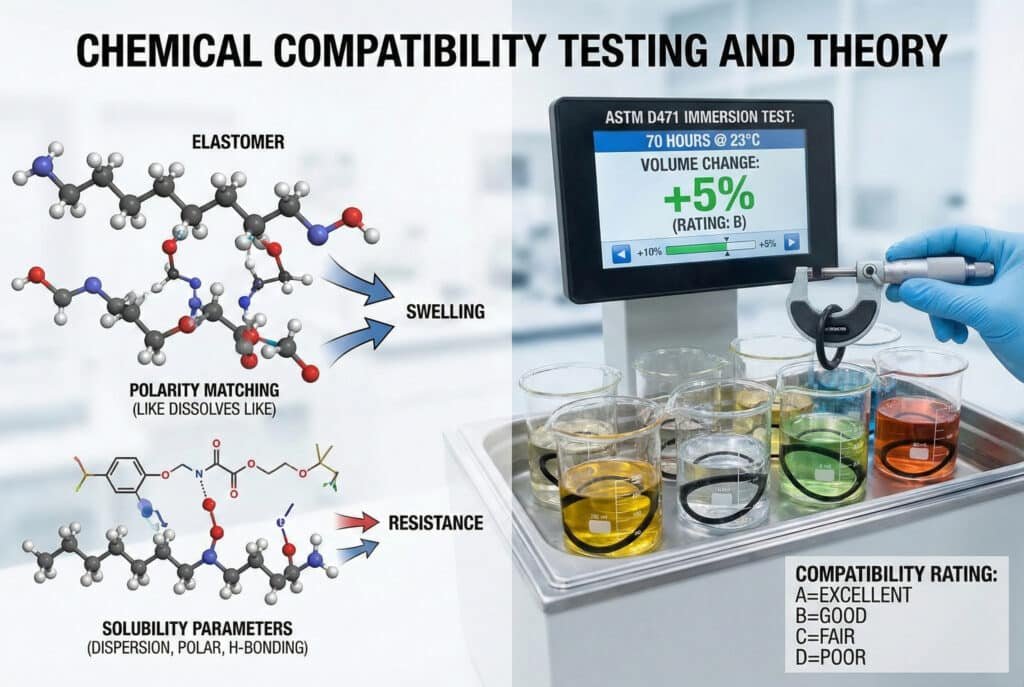

A tömítőanyagok és a folyamatban részt vevő közegek kémiai kompatibilitása olyan molekuláris kölcsönhatásoktól függ, amelyek meglévő módszerekkel előre jelezhetők és tesztelhetők.

A kémiai kompatibilitást az oldhatósági paraméterek, a polaritás illeszkedése és az elasztomer és a közeg közötti specifikus kémiai reakciók határozzák meg, amelyeket szabványosított merítési tesztek, duzzadási mérések és gyorsított öregedési protokollok segítségével értékelnek.

Oldhatósági paraméter elmélet

Hansen oldhatósági paraméterek4 a diszperziós erők, a poláris kölcsönhatások és a hidrogénkötések alapján megjósolni az összeférhetőséget. A hasonló paraméterekkel rendelkező anyagok általában összeférhetők (és potenciálisan problémát okozhatnak a tömítések számára).

Polaritás és molekuláris kölcsönhatások

A poláros elasztomerek, mint például az NBR, ellenállnak a nem poláros olajoknak, de poláros oldószerekben megduzzadhatnak. A nem poláros elasztomerek, mint például az EPDM, ellenállnak a poláros vegyi anyagoknak, de olajokban megduzzadnak. Az FKM egyedi szerkezete ellenáll mind a poláros, mind a nem poláros közegeknek.

Kémiai támadási mechanizmusok

Különböző vegyi anyagok különböző mechanizmusok révén támadják meg az elasztomereket: duzzadás (visszafordítható), adalékanyagok kivonása, láncszétválás, keresztkötés-lebontás vagy új keresztkötések kialakulása, ami keményedéshez vezet.

Szabványosított vizsgálati módszerek

ASTM D4715 (merítéses vizsgálat), ISO 1817 (folyadékmerítés) és ASTM D1414 (gőzállóság) szabványok szabványosított módszereket biztosítanak a kémiai kompatibilitás ellenőrzött körülmények közötti értékeléséhez.

| Vizsgálati módszer | Időtartam | Feltételek | Mérések | Alkalmazások |

|---|---|---|---|---|

| ASTM D471 | 70 óra | 23 °C-os merítés | Hangerő/keménység változás | Általános kompatibilitás |

| Gyorsított öregedés | 168+ óra | Emelkedett hőmérséklet | Több tulajdonság | Hosszú távú előrejelzés |

| Dinamikus tesztelés | Változó | Tényleges szolgáltatási feltételek | Funkcionális teljesítmény | Valós világbeli validálás |

Kompatibilitási értékelési rendszerek

Az iparág különböző minősítési rendszereket alkalmaz (A=kiváló, B=jó, C=megfelelő, D=gyenge), amelyek a térfogatnövekedésen, a keménységváltozáson és a kémiai hatások utáni szakítószilárdság-megtartáson alapulnak.

Szinergikus hatások

Többféle vegyi anyag, hőmérséklet és stressz szinergikus hatással lehet egymásra, ami az egyes komponensek tesztelésével nem előre jelezhető kompatibilitási problémákat okozhat, ezért rendszer szintű értékelésre van szükség.

A Bepto műszaki csapata kiterjedt kémiai kompatibilitási adatbázist tart fenn, és alkalmazásspecifikus tesztelési szolgáltatásokat nyújt, hogy biztosítsa a legmegfelelőbb tömítőanyag kiválasztását a kihívásokkal teli környezetekben. 🧪

Valós körülmények kontra laboratóriumi körülmények

A laboratóriumi kompatibilitási vizsgálatok nem feltétlenül tükrözik teljes mértékben a hőmérséklet-változások, mechanikai terhelés, szennyeződés és vegyi keverékek által jellemzett tényleges üzemi körülményeket, ezért a vizsgálati eredményeket óvatosan kell értelmezni.

Hogyan válassza ki az alkalmazásához megfelelő tömítőanyagot?

A szisztematikus tömítőanyag-kiválasztáshoz minden üzemi feltétel, teljesítménykövetelmény és gazdasági tényező értékelése szükséges a rendszer hosszú távú teljesítményének optimalizálása érdekében.

A hatékony tömítőanyag-kiválasztás egy szisztematikus folyamatot követ: meghatározza az üzemi feltételeket (hőmérséklet, nyomás, közeg), azonosítja a kritikus teljesítménykövetelményeket, értékeli az anyagválasztási lehetőségeket a kompatibilitási adatbázisok alapján, figyelembe veszi a gazdasági tényezőket, és szükség esetén teszteléssel ellenőrzi a választást.

Üzemeltetési állapot elemzése

Dokumentáljon minden működési feltételt: hőmérsékleti tartomány (beleértve az átmeneti állapotokat), nyomásszintek, kémiai anyagok (beleértve a tisztítószereket), mechanikai terhelések és környezeti tényezők, mint például az ózon- vagy UV-sugárzás.

Teljesítménykövetelmények prioritásainak meghatározása

A kritikus teljesítménykövetelmények azonosítása: tömítési hatékonyság, várható élettartam, karbantartási időközök, biztonsági szempontok és a szabályozási előírások betartásának követelményei (FDA, USP VI. osztály stb.).

Anyagszűrési folyamat

Használjon kompatibilitási adatbázisokat és gyártói ajánlásokat a megfelelő anyagok kiválasztásához, kizárva a nyilvánvalóan nem kompatibilis lehetőségeket, és azonosítva a részletes értékelésre alkalmas jelölteket.

Gazdasági elemzés

Vegye figyelembe a teljes tulajdonlási költséget: kezdeti anyagköltség, telepítési munkaerő, karbantartási gyakoriság, leállási költségek és pótalkatrészek rendelkezésre állása a rendszer várható élettartama alatt.

| Kiválasztási tényező | Súly | NBR | HNBR | FKM | A döntés hatása |

|---|---|---|---|---|---|

| Kémiai kompatibilitás | Magas | Jó | Jó | Kiváló | Elsődleges szűrés |

| Hőmérsékleti képesség | Közepes | Korlátozott | Jó | Kiváló | Másodlagos tényező |

| Költségekkel kapcsolatos megfontolások | Közepes | Kiváló | Jó | Szegény | Gazdasági egyensúly |

| Rendelhetőség/szállítási idő | Alacsony | Kiváló | Jó | Jó | Gyakorlati szempontok |

Tesztelés és validálás

Kritikus alkalmazások vagy bizonytalan körülmények esetén végezzen alkalmazásspecifikus tesztelést: kompatibilitási tesztelést a tényleges adathordozóval, gyorsított öregítést vagy terepi kísérleteket az anyagválasztás validálása érdekében.

Szállítói technikai támogatás

Dolgozzon olyan tömítésgyártókkal, akik technikai támogatást, kompatibilitási adatbázisokat, egyedi összetételű anyagokat és alkalmazástechnikai segítséget nyújtanak az anyagválasztás optimalizálása érdekében.

A Bepto mérnöki csapata átfogó támogatást nyújt a tömítőanyagok kiválasztásában, beleértve az egyedi alkalmazásokhoz szükséges egyedi összetételű anyagok fejlesztését és kiterjedt kompatibilitási tesztelési lehetőségeket. 🎯

Dokumentáció és szabványosítás

Dokumentálja az anyagválasztás indokait, és állapítson meg szabványos anyagspecifikációkat hasonló alkalmazásokhoz, hogy biztosítsa az egységességet és megkönnyítse a jövőbeli karbantartást és cserét.

Folyamatos fejlesztés

Figyelje a tömítések működését, dokumentálja a meghibásodási módokat és azok kiváltó okait, és folyamatosan finomítsa az anyagválasztási kritériumokat a tényleges gyakorlati tapasztalatok és az új anyagok fejlesztései alapján.

A megfelelő tömítőanyag kiválasztása kritikus fontosságú a pneumatikus rendszer megbízhatósága szempontjából, ezért a hosszú távú teljesítmény optimalizálása érdekében szisztematikus értékelést kell végezni a működési feltételekről, az anyag tulajdonságairól és a gazdasági tényezőkről.

Gyakran ismételt kérdések a szelep tömítőanyagainak és kémiai kompatibilitásának témájában

K: Használhatok NBR tömítéseket minden pneumatikus alkalmazásban?

Az NBR jól működik általános sűrített levegő és számos pneumatikus alkalmazás esetén, de nem feltétlenül alkalmas magas hőmérsékletű, ózonnak kitett vagy bizonyos kémiai környezetekben, ahol a HNBR vagy az FKM jobb választás lehet.

K: Honnan tudom, hogy a jelenlegi tömítőanyagom kompatibilis-e az új vegyi anyaggal?

Nézd meg a kémiai kompatibilitási táblázatokat, vedd fel a kapcsolatot a tömítés gyártójával, vagy végezz kompatibilitási tesztet az adott vegyi anyag és tömítés anyag kombinációjával a működési körülményeid között.

K: Miért nem működnek a tömítések, ha a kompatibilitási táblázatok szerint működniük kellene?

A kompatibilitási táblázatok általános iránymutatást nyújtanak, de a tényleges teljesítmény a konkrét vegyületek összetételétől, a működési feltételektől, a szinergikus hatásoktól és a tömítés beszerelésének minőségétől függ.

K: Érdemes-e felárat fizetni az FKM tömítésekért a szokásos légtechnikai alkalmazásokban?

Általában nem – az NBR vagy HNBR sokkal alacsonyabb költség mellett megfelelő teljesítményt nyújt a szabványos sűrített levegőhöz. Az FKM csak akkor indokolt, ha kiváló kémiai vagy hőmérsékleti ellenállásra van szükség.

K: Milyen gyakran kell megelőző jelleggel cserélni a szelep tömítéseket?

A cserélési időközök az anyagtól, az üzemi körülményektől és a kritikus fontosságtól függenek. Figyelje a tömítés teljesítményét, és a cserélési ütemtervet a tényleges üzemi tapasztalatok alapján állítsa össze, ne pedig önkényes időközök alapján.

-

Ismerje meg az elasztomer anyagok rugalmasságát és tömítőképességét biztosító alapvető kémiai szerkezetet. ↩

-

Ismerje meg, hogyan határozza meg ez a kritikus mérőszám a tömítés azon képességét, hogy folyamatos terhelés mellett is megőrizze tömítési erejét. ↩

-

Fedezze fel az NBR-t HNBR-ré alakító folyamatot, amely megszünteti a reaktív kettős kötéseket és javítja a magas hőmérsékleti és ózonállóságot. ↩

-

Fedezze fel a kémikusok által használt fejlett modellezési rendszert, amely az elasztomerek és oldószerek közötti duzzadás és kompatibilitás előrejelzésére szolgál. ↩

-

Kérjük, olvassa el a folyadéknak való kitettség után a tömítések tömegének, térfogatának és keménységének változásainak mérésére alkalmazott konkrét szabványos eljárást. ↩