A létesítményvezetők tehetetlenül nézik, ahogy a gyártósorok leállnak, amikor a rúd nélküli hengerek váratlanul meghibásodnak, és ez óránként több ezer forintos költséget okozó késedelmeket okoz, miközben a karbantartó csapatok olyan problémák diagnosztizálásán fáradoznak, amelyeket megfelelő megelőző karbantartási protokollokkal meg lehetett volna előzni.

A hatékony rúd nélküli hengerek karbantartása szisztematikus ellenőrzési ütemterveket, kenési protokollokat, tömítésfelügyeletet, igazítás-ellenőrzést és teljesítménykövetést igényel a költséges meghibásodások megelőzése és a berendezések élettartamának 200-300%-vel történő meghosszabbítása érdekében a reaktív karbantartási megközelítésekhez képest.

Éppen a múlt hónapban dolgoztam Daviddel, egy michigani autóalkatrész-gyártó létesítményvezetőjével, akinek a gyártósorán két hét alatt három váratlan rúd nélküli henger meghibásodás történt. Miután végrehajtottuk az átfogó megelőző karbantartás1 ellenőrzőlista alapján létesítménye több mint 60 napja hibamentesen működik, miközben a karbantartási költségeket 40%-tal csökkentette. 🔧

Tartalomjegyzék

- Mit kell tartalmaznia a rúd nélküli hengerek napi ellenőrzésének?

- Hogyan állítsa be a megfelelő kenési ütemtervet a maximális élettartam érdekében?

- Mely figyelmeztető jelek jelzik az azonnali karbantartás szükségességét?

- Milyen dokumentációs rendszerek optimalizálják a karbantartás hatékonyságát?

Mit kell tartalmaznia a rúd nélküli hengerek napi ellenőrzésének?

A napi ellenőrzésekkel a problémák még azelőtt felismerhetők, hogy azok költséges meghibásodásokká és termelésleállásokká válnának.

A rúd nélküli palackok napi ellenőrzésének ki kell terjednie a vizuális szivárgásérzékelésre, a zavartalan működés ellenőrzésére, a szerelés biztonsági ellenőrzésére, a levegőellátási nyomás ellenőrzésére és a szokatlan zajok azonosítására, ami palackonként mindössze 2-3 percet vesz igénybe, miközben megelőzi a 90% váratlan meghibásodásokat.

Vizuális ellenőrzési protokoll

Külső állapotfelmérés

Minden ellenőrzést kezdjen ezekkel a vizuális ellenőrzésekkel:

- Lakhatási integritás - Keressen repedéseket, horpadásokat vagy korróziót.

- Szerelőcsavarok - Ellenőrizze, hogy minden kötőelem feszes és biztonságos-e.

- Kábelvédelem - Ellenőrizze a sérült vagy kopott kábelhordozókat

- Környezeti szennyezés - Távolítsa el a port, a törmeléket vagy a vegyszeres lerakódásokat.

- Biztonsági őrök - Győződjön meg róla, hogy minden védőburkolat a helyén van

Szivárgásérzékelési módszerek

| Ellenőrzési pont | Érzékelési módszer | Szükséges intézkedés |

|---|---|---|

| Kikötői kapcsolatok | Szappanos víz teszt | Húzza meg vagy cserélje ki a szerelvényeket |

| Pecsételőhelyek | Vizuális olajnyomok | Időzítse a tömítés cseréjét |

| Kipufogónyílások | Figyeljen a légszivárgásokra | Belső tömítések ellenőrzése |

| Nyomásmérők | Monitor leolvasások | Vizsgálja meg a nyomásesést |

Működési teljesítmény-ellenőrzések

Mozgásminőség-értékelés

Minden ciklus alatt figyelje meg:

- Sima gyorsulás rángatózó indítások nélkül

- Egyenletes sebesség a teljes lökethosszon

- Megfelelő megállás a véghelyzetekben pattogás nélkül

- Csendes működés csikorgó vagy nyikorgó hangok nélkül

- Pontos pozicionálás a programozott helyeken

Terhelés és sebesség ellenőrzése

- Ciklusidő konzisztencia a kiindulási mérésekhez képest

- Erő kimenet az alkalmazási követelményeknek megfelelő

- Válaszidő a jelek szabályozása az előírásokon belül

- Hőmérsékleti stabilitás folyamatos működés közben

Hogyan állítsa be a megfelelő kenési ütemtervet a maximális élettartam érdekében?

A stratégiai kenés megakadályozza a korai kopást és jelentősen meghosszabbítja a rúd nélküli henger élettartamát.

Az üzemórák, a ciklusok száma, a környezeti feltételek és a gyártói előírások alapján állítsa össze a kenési ütemterveket, amelyek általában 500-2000 üzemóránként igényelnek szervizelést, a megfelelő kenőanyag kiválasztása pedig kritikus a tömítés kompatibilitása és teljesítménye szempontjából.

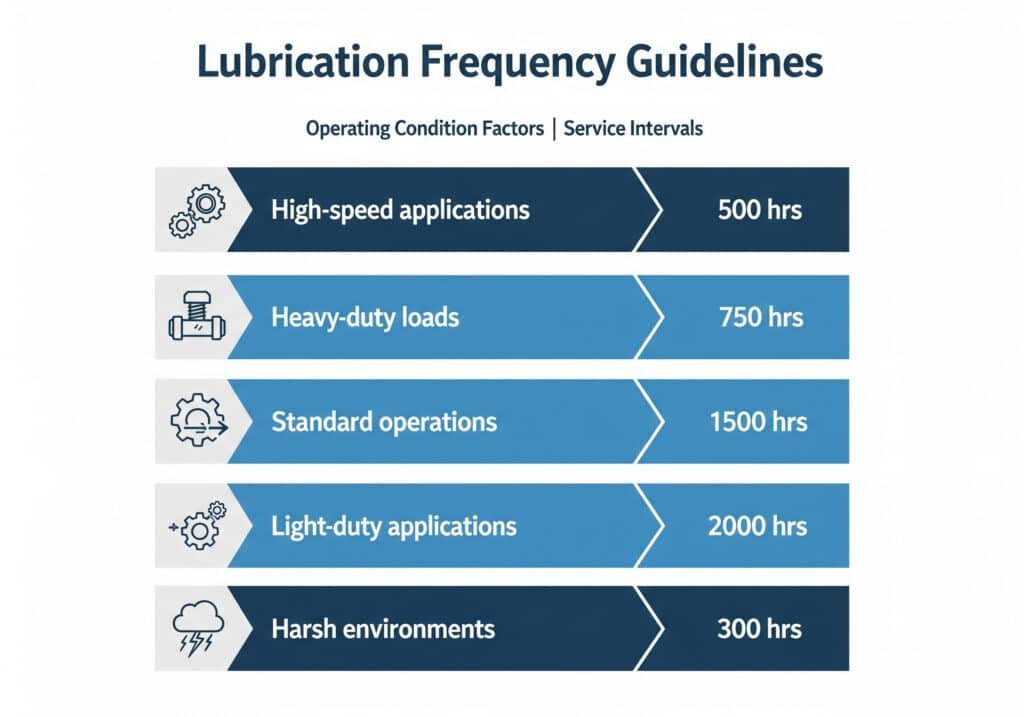

Kenési gyakorisági iránymutatások

Üzemállapot-tényezők

- Nagy sebességű alkalmazások (>1000 ciklus/óra) - 500 óránként

- Nagy teherbírású terhek (>80% névleges erő) - 750 óránként

- Szabványos műveletek (normál terhelés/sebesség) - 1500 óránként

- Könnyű igénybevételű alkalmazások (<50% kapacitás) - 2000 óránként

- Kemény környezet (por, vegyszerek, hő) - 300 óránként

Környezeti kiigazítások

Módosítsa a menetrendeket a feltételek alapján:

- Magas hőmérséklet a környezetek az 50% gyakoribb szervizelését igénylik

- Poros körülmények szűrésre és nagyobb gyakoriságra van szükség

- Kémiai expozíció kompatibilis kenőanyagokat és rövidebb időközöket igényel

- Magas páratartalom a területek nedvességálló termékeket igényelnek

Kenőanyag kiválasztása és alkalmazása

Kompatibilis kenőanyagtípusok

- Szintetikus olajok magas hőmérsékletű alkalmazásokhoz

- Ásványi alapú kenőanyagok szabványos körülményekhez

- Élelmiszer-minőségű2 gyógyszeripari/élelmiszeripari termékek

- Korrózióvédelem tengeri környezetbe szánt készítmények

Megfelelő alkalmazási technikák

- Mennyiségellenőrzés - Csak a gyártó által megadott mennyiségeket alkalmazza

- A terjesztés módszere - Megfelelő kenési pontok és szerszámok használata

- A szennyeződés megelőzése - Tartsa a kenőanyagokat tisztán és lezárva

- Dokumentáció - Az alkalmazás típusának, mennyiségének és időpontjának rögzítése

Nemrégiben segítettem Jennifernek, egy ohiói csomagolóüzem karbantartási felügyelőjének, hogy újratervezze a kenési programját, miután gyakori tömítéshibákat tapasztalt. Az általunk ajánlott szintetikus kenőanyagra való áttéréssel és a szervizintervallumok tényleges üzemi körülményekhez való igazításával a létesítmény 75%-vel csökkentette a rúd nélküli hengerek meghibásodását, és az átlagos élettartamot 18 hónapról több mint 4 évre növelte. 📊

Mely figyelmeztető jelek jelzik az azonnali karbantartás szükségességét?

A figyelmeztető jelek korai felismerése megelőzi a katasztrofális meghibásodásokat és a költséges sürgősségi javításokat.

Az azonnali figyelmet igénylő kritikus figyelmeztető jelek közé tartoznak a szabálytalan mozgásminták, a szokatlan zajszintek, a látható szivárgás, a nyomásingadozás, a túlzott hőtermelés és a pozicionálási hibák, amelyek azonnali reagálásával megelőzhető, hogy a kisebb problémák nagyobb rendszerhibákká váljanak.

Teljesítményromlási mutatók

Mozgási rendellenességek

Figyeljen ezekre az aggasztó tünetekre:

- Rángatózás vagy dadogás mozgás a ciklusok során

- Lassú válasz a jelek vezérlésére

- Következetlen sebességek a kihúzás és a behúzás között

- Nem érte el a programozott véghelyzetek

- Túlzott vibráció működés közben

Nyomás és erő problémák

| Figyelmeztető jel | Lehetséges ok | Sürgősségi szint |

|---|---|---|

| Nyomáscsökkenés | Belső szivárgás | Magas |

| Csökkentett erőkifejtés | Tömítés kopás | Közepes |

| Szabálytalan nyomásértékek | Vezérlőszeleppel kapcsolatos problémák | Magas |

| Lassú nyomásépítés | Ellátási korlátozások | Közepes |

Környezeti és biztonsági aggályok

Hőmérséklet-felügyelet

- Túlzott hőség a generáció belső súrlódást jelez

- Hideg foltok nem megfelelő kenésre utalhat

- Hőmérséklet-ingadozás tömítési problémákat okozhat

- Hőtágulás befolyásolja a pozicionálási pontosságot

Szennyeződés észlelése

- Olajszennyezés a kipufogógáz-áramlatokban

- Fém részecskék belső kopást jelez

- Vízfelhalmozódás a kondenzációs problémáktól

- Vegyi maradványok a folyamat szennyeződésétől

Milyen dokumentációs rendszerek optimalizálják a karbantartás hatékonyságát?

Az átfogó dokumentáció lehetővé teszi a megelőző karbantartást és optimalizálja az erőforrások elosztását.

A hatékony karbantartási dokumentáció magában foglalja a digitális karbantartási naplókat, a teljesítménytendenciák nyomon követését, az alkatrészkészlet-kezelést, a hibaelemzési nyilvántartásokat és a költségkövető rendszereket, amelyek lehetővé teszik az adatvezérelt döntéseket és 25-35% csökkentik a teljes karbantartási kiadásokat.

Digitális karbantartási nyilvántartások

Lényeges adatpontok

Kövesse nyomon ezeket a kulcsfontosságú mérőszámokat minden egyes rúd nélküli henger esetében:

- A telepítés időpontja és a kezdeti teljesítmény alapszintje

- Működési idő és a ciklusszám felhalmozása

- Karbantartási tevékenységek az elvégzett eljárások dátumával és időpontjával

- Kicserélt alkatrészek beleértve az alkatrészszámokat és a beszállítókat

- Teljesítménytendenciák az idő múlásával bekövetkező romlást mutatja

Karbantartási ütemező rendszerek

- Naptár alapú a rutinellenőrzések ütemezése

- Óraalapú kenés és szervizelés kioldói

- Feltétel-alapú a felügyeleti rendszerek riasztásai

- Előrejelző algoritmusok történelmi adatminták felhasználásával

Költségelemzés és optimalizálás

Pénzügyi nyomon követési előnyök

- Karbantartási költségek hengerenként és évente

- Leállási költségek a hibákhoz kapcsolódóan

- Alkatrészek költsége trendek és szállítói összehasonlítások

- Munkaerő-hatékonyság metrikák a különböző eljárásokhoz

- Teljes tulajdonlási költség3 számítások

Teljesítmény-összehasonlítás

Hasonlítsa össze eredményeit az iparági szabványokkal:

- A meghibásodások közötti átlagos idő4 (MTBF) nyomon követése

- Karbantartási költségek a csereérték százalékában

- Energiahatékonyság a megfelelő karbantartásból származó javulások

- A berendezés általános hatékonysága5 (OEE) fejlesztések

A Bepto átfogó karbantartási támogatást nyújt, beleértve a részletes szervizkönyveket, műszaki képzési programokat és eredeti cserealkatrészeket, hogy a létesítményvezetők maximalizálhassák rúd nélküli hengerekbe történő beruházásaikat. Megelőző karbantartási megközelítésünk több száz létesítménynek segített csökkenteni a nem tervezett állásidőt több mint 80%-vel. 🎯

Következtetés

A szisztematikus rúd nélküli hengerek karbantartásának bevezetése a napi ellenőrzések, a megfelelő kenési ütemezés, a korai figyelmeztető felismerés és az átfogó dokumentáció révén a reaktív javítási költségeket kiszámítható karbantartási beruházássá alakítja át, miközben maximalizálja a berendezések megbízhatóságát és a termelés üzemidejét.

GYIK a rúd nélküli hengerek karbantartásáról

K: Milyen gyakran kell elvégezni a teljes rúd nélküli henger karbantartását?

A teljes karbantartást normál körülmények között 1500-2000 üzemóránként kell elvégezni, ennél gyakoribb karbantartásra van szükség nagy sebességű vagy nagy igénybevételű alkalmazásoknál, zord környezetben, vagy ha a teljesítményfigyelés csökkenő hatékonyságot jelez.

K: Mi a leggyakoribb oka a rúd nélküli hengerek idő előtti meghibásodásának?

A korai meghibásodások körülbelül 60%-ért a nem megfelelő kenés felelős, amelyet a szennyeződések okozta károk és a nem megfelelő telepítés követ, így a rendszeres kenés és a környezetvédelem a legkritikusabb karbantartási prioritások közé tartozik.

K: Használhatok általános kenőanyagokat a gyártó által meghatározott termékek helyett?

Az általános kenőanyagok tömítéskompatibilitási problémákat okozhatnak, és érvényteleníthetik a garanciát, ezért az optimális teljesítmény érdekében mindig a gyártó által jóváhagyott termékeket használjon, amelyek megfelelnek az adott üzemi körülményeknek, hőmérsékleti tartománynak és a vegyi expozícióra vonatkozó követelményeknek.

K: Honnan tudom, hogy mikor kell kicserélni a tömítéseket, mielőtt teljesen meghibásodnak?

Figyelje a fokozatos teljesítménycsökkenést, a kipufogónyílásoknál jelentkező enyhe légszivárgást, a megnövekedett ciklusidőt, a csökkent erőtermelést és a tömítés környékén látható olajnyomokat, mint a tömítés cseréjét igénylő korai jeleket.

K: Milyen dokumentációt kell megőriznem garanciális és biztosítási célokra?

Tartson részletes nyilvántartást a beszerelési dátumokról, a karbantartási ütemtervekről, az elvégzett karbantartásokról, a kicserélt alkatrészekről, az üzemeltetési feltételekről és az elvégzett módosításokról, mivel ez a dokumentáció alátámasztja a garanciális igényeket, és bizonyítja a biztosítási fedezethez szükséges gondosságot.

-

Ismerje meg a megelőző karbantartási stratégia alapelveit és előnyeit a reaktív megközelítésekkel szemben. ↩

-

Ismerje az élelmiszer- és italfeldolgozási környezetben használt kenőanyagokra vonatkozó NSF-szabványokat és követelményeket. ↩

-

Fedezze fel, hogy a TCO-modell hogyan nyújt átfogó pénzügyi értékelést egy eszközről annak teljes életciklusa alatt. ↩

-

Fedezze fel, hogyan számítják ki és használják fel ezt a kulcsfontosságú megbízhatósági mérőszámot a berendezések üzemidejének előrejelzésére. ↩

-

Ismerje meg a gyártási termelékenység mérésének kritikus mérőszámát, az OEE módszertanát. ↩