Garbaran produksi Anda tiba-tiba berhenti karena sensor posisi silinder gagal berfungsi. 😰 PLC tidak menampilkan sinyal, mesin Anda berhenti beroperasi, dan setiap menit downtime menghabiskan biaya. Anda mengganti sensor, dan semuanya kembali berfungsi—tetapi apakah benar sensor yang bermasalah, ataukah magnet di silinder Anda kehilangan kekuatan? Diagnosis yang salah berarti Anda akan menghadapi kegagalan yang sama lagi dalam beberapa minggu, membuang waktu dan uang untuk solusi yang salah.

Kegagalan sensor pada silinder pneumatik umumnya disebabkan oleh dua hal: pelemahan medan magnet (pelemahan bertahap magnet piston yang mengurangi jangkauan deteksi) atau kerusakan saklar reed (kegagalan listrik kontak internal sensor akibat arus berlebihan, lonjakan tegangan, atau guncangan mekanis). Penurunan medan magnet bersifat bertahap dan memengaruhi semua sensor pada silinder secara merata, sementara kerusakan saklar reed bersifat mendadak dan umumnya memengaruhi sensor secara individual. Diagnosis yang tepat memerlukan pengujian kekuatan magnet menggunakan meter gauss dan verifikasi kontinuitas listrik saklar reed, memungkinkan penggantian hanya komponen yang rusak tanpa mengganti bagian yang tidak perlu.

Bulan lalu, saya menerima panggilan yang frustrasi dari Steven, seorang manajer pemeliharaan di fasilitas komponen otomotif di Michigan. Fasilitasnya telah mengganti 15 sensor magnetik “rusak” selama tiga bulan, masing-masing seharga $80, dengan total $1.200—tetapi kegagalan terus terjadi. Ketika kami menyelidiki, kami menemukan bahwa 12 dari sensor tersebut sebenarnya masih berfungsi dengan baik; masalah sebenarnya adalah degradasi medan magnet pada magnet silinder. Dengan salah mendiagnosis penyebab utama, tim Steven telah membuang hampir $1.000 untuk penggantian sensor yang tidak perlu sementara masalah sebenarnya tidak ditangani. Setelah kami mengidentifikasi dan mengganti magnet yang lemah, keandalan sensor meningkat secara dramatis.

Daftar Isi

- Apa yang Menyebabkan Sensor Magnetik Gagal pada Silinder Pneumatik?

- Bagaimana cara mendiagnosis penurunan medan magnetik versus kegagalan saklar reed?

- Metode pengujian apa yang dapat secara akurat mengidentifikasi penyebab utama?

- Bagaimana Anda dapat mencegah kegagalan sensor dan magnet di masa depan?

Apa yang Menyebabkan Sensor Magnetik Gagal pada Silinder Pneumatik?

Memahami mekanisme kegagalan sangat penting untuk diagnosis yang akurat. 🔍

Gagal sensor magnetik terjadi melalui dua mekanisme yang berbeda: degradasi medan magnet (demagnetisasi magnet piston akibat paparan suhu, guncangan mekanis, atau degradasi seiring waktu) dan kegagalan listrik saklar reed (pengelasan kontak akibat beban induktif, erosi kontak akibat arus switching tinggi, atau kerusakan mekanis akibat getaran). Penurunan medan magnet biasanya mengurangi jangkauan deteksi secara bertahap selama berbulan-bulan atau bertahun-tahun, sementara kegagalan saklar reed biasanya terjadi secara tiba-tiba dan total. Faktor lingkungan termasuk suhu ekstrem di atas 80°C, kebisingan listrik, ketidakcocokan beban, dan getaran mekanis mempercepat kedua mode kegagalan tersebut.

Mekanisme Peluruhan Medan Magnetik

Magnet permanen pada piston silinder dapat kehilangan kekuatan melalui beberapa proses:

Demagnetisasi termal:

Magnet memiliki suhu operasi maksimum (Suhu Curie1)

Magnet neodymium: Biasanya memiliki rating suhu 80-150°C tergantung pada jenisnya.

Magnet ferit: Lebih tahan panas (250°C+) tetapi memiliki medan awal yang lebih lemah.

Paparan suhu di atas suhu nominal menyebabkan kehilangan kekuatan permanen.

Bahkan suhu di bawah maksimum secara bertahap melemahkan magnet seiring berjalannya waktu.

Demagnetisasi akibat guncangan mekanis:

- Goncangan atau getaran dapat mengganggu penyelarasan domain magnetik.

- Pukulan berulang pada silinder mempercepat pelemahan magnet.

- Kerusakan akibat jatuh selama pemeliharaan atau pemasangan

- Terutama mempengaruhi magnet neodymium, yang bersifat rapuh.

Degradasi terkait waktu:

- Semua magnet permanen mengalami penurunan fluks secara bertahap selama puluhan tahun.

- Magnet tanah jarang modern kehilangan <1% per dekade dalam kondisi ideal.

- Magnet berkualitas rendah dapat kehilangan daya magnetik sebesar 5-10% dalam beberapa tahun pertama.

- Dipicu oleh siklus suhu dan tekanan mekanis

Gangguan Listrik pada Saklar Reed

Sakelar reed dapat mengalami kegagalan melalui mekanisme listrik dan mekanik:

| Mode Kegagalan | Karena | Gejala | Dampak Umur Pakai Tipikal |

|---|---|---|---|

| Pengelasan kontak | Beban induktif2 Peralihan tanpa penekanan | Sensor terjebak dalam posisi “on,” tidak dapat beralih. | Gagal segera |

| Erosi kontak | Arus switching tinggi, busur listrik | Operasi intermittent, resistansi tinggi | Pengurangan umur pakai 50-70% |

| Kontaminasi kontak | Pelanggaran segel hermetis, masuknya kelembapan | Perpindahan yang tidak teratur, resistansi tinggi | Pengurangan umur pakai 60-80% |

| Kelelahan mekanis | Getaran berlebihan, jutaan siklus | Kontak tidak dapat ditutup dengan andal. | Keausan normal |

Faktor-faktor stres listrik:

- Mengalihkan beban induktif (katup solenoid, kumparan relé) tanpa perlindungan

- Lonjakan tegangan dari peralatan di sekitarnya

- Arus melebihi batas rating saklar reed (biasanya 0,5-1,0 A untuk sensor pneumatik)

- Beban DC menyebabkan transfer material kontak (satu kontak mengalami erosi, yang lain menumpuk)

Saya bekerja sama dengan Patricia, seorang insinyur kontrol di pabrik kemasan di North Carolina, yang sensor-sensornya sering mengalami kerusakan setiap 2-3 bulan. Penyelidikan menunjukkan bahwa keluaran PLC-nya mengalirkan arus 24VDC sebesar 0,8A secara langsung melalui saklar reed—tepat pada batas maksimumnya. Penambahan dioda flyback sederhana pada beban induktif memperpanjang umur sensor dari 3 bulan menjadi lebih dari 2 tahun.

Peningkat Lingkungan

Kondisi eksternal yang mempercepat kedua mode kegagalan:

Suhu yang ekstrem:

- Suhu tinggi (>60°C) mempercepat peluruhan magnet secara eksponensial.

- Perubahan suhu secara berulang menyebabkan tegangan mekanis.

- Suhu dingin (<0°C) dapat mempengaruhi operasi saklar reed secara sementara.

Getaran dan guncangan:

- Melemahkan struktur domain magnetik

- Penyebab kontak saklar reed bergetar dan aus prematur

- Melonggarkan pemasangan sensor, mengubah celah udara

Gangguan elektromagnetik (EMI):

- Menyebabkan pemicu palsu pada saklar reed

- Dapat menyebabkan perpindahan yang tidak terduga dan keausan kontak.

- Terutama bermasalah di dekat pengelas, VFD, atau motor berdaya tinggi.

Kontaminasi:

- Partikel logam yang tertarik ke magnet sensor

- Masuknya kelembapan pada sensor non-hermetis

- Paparan kimia yang merusak rumah sensor

Bagaimana cara mendiagnosis penurunan medan magnetik versus kegagalan saklar reed?

Diagnosis yang akurat mencegah pemborosan waktu dan uang pada solusi yang salah. 🔬

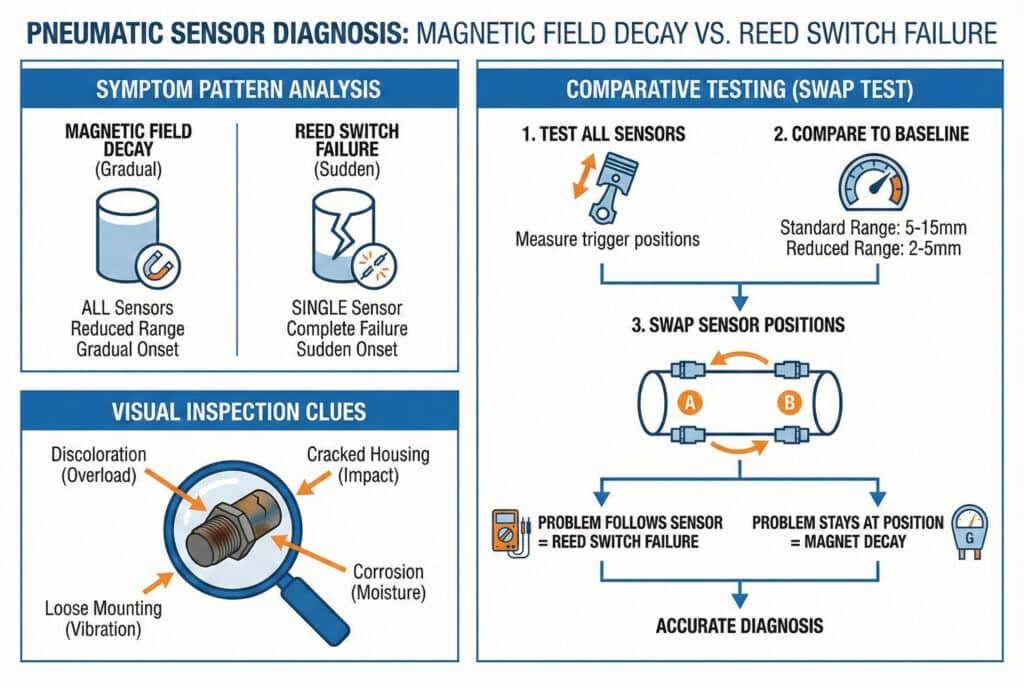

Mendiagnosis mode kegagalan memerlukan pengujian sistematis: penurunan medan magnet menunjukkan jangkauan deteksi yang berkurang pada semua sensor secara merata, onset bertahap selama berminggu-minggu/berbulan-bulan, dan kekuatan medan magnet di bawah spesifikasi saat diukur dengan gauss meter (biasanya <50% dari nilai asli 800-1200 gauss). Kegagalan saklar reed ditandai dengan hilangnya fungsi secara tiba-tiba pada sensor individu, jangkauan deteksi normal pada sensor yang berfungsi, dan kegagalan kontinuitas listrik atau resistansi tak terhingga saat diuji dengan multimeter. Kunci diagnosis adalah menguji beberapa sensor—jika semua menunjukkan jangkauan yang berkurang, curigai penurunan medan magnet; jika hanya satu yang gagal sementara yang lain berfungsi normal, curigai kegagalan saklar reed.

Analisis Pola Gejala

Mode kegagalan yang berbeda menghasilkan pola gejala yang khas:

Indikator peluruhan medan magnet:

- Beberapa sensor pada silinder yang sama menunjukkan jangkauan yang berkurang.

- Sensor harus ditempatkan lebih dekat untuk mendeteksi piston.

- Muncul secara bertahap—kemampuan deteksi menjadi kurang dapat diandalkan seiring berjalannya waktu.

- Mempengaruhi sensor perpanjangan dan penarikan secara sama.

- Masalah tetap berlanjut meskipun sensor baru telah dipasang.

Indikator kegagalan saklar reed:

- Sensor tunggal mengalami kegagalan sementara sensor lainnya berfungsi normal.

- Hilangnya sinyal secara total (tidak bersifat sementara pada awalnya)

- Muncul tiba-tiba—sensor berfungsi dengan baik, lalu berhenti.

- Masalah telah diselesaikan dengan mengganti sensor tertentu.

- Dapat memengaruhi hanya perpanjangan atau penarikan sensor, bukan keduanya.

Petunjuk Pemeriksaan Visual

Pemeriksaan fisik memberikan informasi diagnostik yang penting:

Pemeriksaan sensor:

- Perubahan warna atau meleleh: Menandakan beban listrik berlebih atau kerusakan akibat panas.

- Rumah yang retak: Kerusakan mekanis atau benturan

- Korosi pada terminal: Masuknya kelembapan atau paparan bahan kimia

- Pemasangan longgar: Kerusakan akibat getaran, peningkatan celah udara

Pemeriksaan silinder:

- Indikator posisi piston (jika ada) menampilkan lokasi magnet.

- Kerusakan akibat benturan pada piston: Dapat menandakan demagnetisasi akibat benturan.

- Indikator suhu: Label termal menunjukkan apakah terjadi overheating.

Metode Pengujian Perbandingan

Uji beberapa sensor untuk mengidentifikasi pola:

Langkah 1: Uji semua sensor pada silinder yang terkena dampak.

- Gerakkan piston secara perlahan melalui seluruh stroke.

- Catat posisi tepat di mana setiap sensor terpicu.

- Ukur jarak dari sensor ke piston pada titik pemicu.

- Dokumen yang menunjukkan sensor mana yang berfungsi dan mana yang tidak.

Langkah 2: Bandingkan dengan spesifikasi dasar

- Jarak deteksi standar: 5-15 mm tergantung pada jenis sensor.

- Jarak yang berkurang (2-5 mm): Menunjukkan magnet yang lemah atau masalah sensor.

- Tidak terdeteksi: Gagal total sensor atau magnet

Langkah 3: Tukar posisi sensor

- Pindahkan sensor yang “rusak” ke posisi yang berfungsi.

- Pindahkan sensor yang berfungsi ke posisi “gagal”.

- Jika masalah terjadi pada sensor: Gagal saklar reed

- Jika masalah tetap pada posisi: Kerusakan magnet atau masalah pemasangan

Fasilitas otomotif Steven menggunakan tes pertukaran ini dan menemukan bahwa sensor berfungsi dengan baik saat dipindahkan ke posisi yang berbeda—membuktikan bahwa magnetnya lemah, bukan sensornya.

Metode pengujian apa yang dapat secara akurat mengidentifikasi penyebab utama?

Alat pengujian yang tepat menghilangkan tebak-tebakan dan memastikan diagnosis. 🔧

Diagnosis yang akurat memerlukan tiga tes kunci: pengukuran kekuatan medan magnet menggunakan gauss meter atau magnetometer (magnet silinder yang sehat harus menunjukkan pembacaan 800-1200 gauss di permukaan pemasangan sensor, dengan pembacaan di bawah 400 gauss menandakan penurunan yang signifikan), pengujian kontinuitas listrik pada saklar reed menggunakan multimeter (saklar yang sehat menunjukkan resistansi <1 ohm saat tertutup dan resistansi tak terhingga saat terbuka), dan pengujian rentang fungsional dengan mengukur jarak celah udara maksimum di mana sensor dapat memicu secara andal (biasanya 5-15 mm untuk sensor standar, dengan rentang yang berkurang menandakan kelemahan magnet). Di Bepto Pneumatics, silinder tanpa batang kami menggunakan magnet neodymium berkualitas tinggi dan kami menyediakan spesifikasi kekuatan medan magnet untuk memudahkan pengujian diagnostik yang akurat.

Pengujian Kekuatan Medan Magnetik

Gunakan sebuah pengukur Gauss3 Untuk mengukur kekuatan magnet secara kuantitatif:

Peralatan yang diperlukan:

- Alat pengukur medan magnet atau magnetometer ($50-500 tergantung pada tingkat akurasi)

- Spacer non-magnetik (plastik atau kuningan) untuk pengujian celah udara

- Dokumentasi spesifikasi magnet asli

Prosedur pengujian:

Pengukuran langsung:

- Letakkan probe meter Gauss pada badan silinder di lokasi sensor.

- Pindahkan piston untuk menyelaraskan magnet dengan probe.

- Catatan pembacaan maksimum

- Bandingkan dengan spesifikasi (biasanya 800-1200 gauss)

Pengukuran celah udara:

- Gunakan spacer non-magnetik untuk membuat jarak yang diketahui (5 mm, 10 mm, 15 mm).

- Ukur kekuatan medan pada setiap jarak

- Kurva peluruhan plot

- Bandingkan dengan nilai yang diharapkan

Penafsiran:

- >80% spesifikasi: Magnet sehat

- 50-80% spesifikasi: Pelemahan magnet, pantau dengan cermat

- <50% spesifikasi: Magnet rusak, perlu diganti.

Pengujian Listrik Saklar Reed

Gunakan multimeter untuk memeriksa fungsi saklar reed:

Prosedur pengujian:

- Uji kontinuitas (sensor terputus):

- Atur multimeter ke mode resistansi (Ω)

- Putuskan sensor dari sirkuit

- Ukur resistansi antara terminal sensor.

- Dekatkan magnet ke sensor untuk mengaktifkan saklar reed.

- Catat resistansi dengan dan tanpa magnet

Hasil yang diharapkan:

- Tanpa magnet: Resistansi tak terbatas (sirkuit terbuka)

- Dengan magnet: <1 ohm resistansi (sirkuit tertutup)

- Pembacaan yang tidak konsisten: Gangguan yang terjadi secara sporadis

- Selalu resistansi rendah: Kontak yang disolder tertutup

- Selalu resistansi tinggi: Kontak gagal terbuka

- Uji tegangan dalam sirkuit:

- Hubungkan kembali sensor ke sirkuit

- Ukur tegangan di antara terminal sensor.

- Aktifkan sensor dengan magnet

- Tegangan harus turun hingga mendekati nol saat diaktifkan.

| Hasil Uji | Diagnosis | Tindakan yang Diperlukan |

|---|---|---|

| Peralihan normal | Sakelar reed berfungsi | Periksa kekuatan magnet |

| Selalu terbuka | Sakelar reed gagal terbuka | Ganti sensor |

| Selalu tutup | Kontak yang disambung las | Ganti sensor |

| Terputus-putus | Erosi atau kontaminasi akibat kontak | Ganti sensor |

| Resistansi tinggi saat tertutup | Degradasi kontak | Segera ganti sensor. |

Pengujian Rentang Fungsi

Ukur jarak deteksi aktual untuk mengevaluasi kesehatan sistem:

Prosedur pengujian:

- Pasang sensor pada dudukan yang dapat disesuaikan atau gunakan spacer.

- Pindahkan piston ke lokasi sensor.

- Secara bertahap tingkatkan jarak antara sensor dan silinder.

- Catat jarak maksimum di mana sensor masih dapat mendeteksi dengan andal.

- Bandingkan dengan spesifikasi dan sensor lain pada silinder yang sama.

Pedoman interpretasi:

- Sensor standar: Jarak tipikal 5-15 mm

- Sensor berkemampuan tinggi: rentang 15-25 mm

- Jangkauan berkurang secara merata pada semua sensor: Magnet lemah

- Jangkauan berkurang pada satu sensor saja: Masalah sensor

- Tidak terdeteksi bahkan pada celah nol: Gagal total (sensor atau magnet)

Teknik Diagnostik Lanjutan

Untuk aplikasi kritis atau masalah yang persisten:

Pengujian osiloskop:

- Amati bentuk gelombang keluaran sensor

- Peralihan bersih menunjukkan saklar reed yang sehat.

- Gema atau gangguan menandakan penurunan kualitas kontak.

- Berguna untuk kegagalan yang terjadi secara sporadis

Pemindaian termal:

- Identifikasi titik panas yang menunjukkan resistansi listrik

- Deteksi overheating akibat arus berlebihan

- Temukan sumber-sumber demagnetisasi termal

Analisis getaran:

- Ukur tingkat getaran di tempat pemasangan sensor.

- Korelasi dengan tingkat kegagalan sensor

- Identifikasi masalah mekanis yang menyebabkan keausan dini.

Bagaimana Anda dapat mencegah kegagalan sensor dan magnet di masa depan?

Strategi pencegahan menghemat waktu dan biaya sambil meningkatkan keandalan. 🛡️

Mencegah kegagalan sensor dan magnet memerlukan penanganan penyebab utama: lindungi saklar reed dari tegangan listrik berlebih menggunakan dioda flyback atau RC snubber pada beban induktif, batasi arus switching hingga 50-70% dari rating sensor, gunakan sensor solid-state untuk aplikasi siklus tinggi atau kondisi ekstrem, hindari demagnetisasi magnet dengan menghindari suhu ekstrem di atas 80°C, minimalkan guncangan mekanis melalui bantalan yang tepat, dan pilih grade magnet yang sesuai untuk aplikasi. Perawatan pencegahan rutin, termasuk pengujian kekuatan magnet tahunan dan verifikasi jangkauan sensor, memungkinkan deteksi dini sebelum kegagalan menyebabkan downtime. Di Bepto Pneumatics, kami menggunakan magnet tahan suhu berkualitas tinggi dan menyediakan panduan perlindungan sensor yang komprehensif.

Perlindungan Listrik untuk Saklar Reed

Implementasikan perlindungan sirkuit untuk memperpanjang umur sensor:

Pelindung dioda flyback:

Memasang dioda flyback4 melalui beban induktif (1N4007 atau setara)

Katoda ke positif, anoda ke negatif

Menekan lonjakan tegangan akibat pemutusan aliran listrik pada kumparan.

Memperpanjang umur pakai saklar reed 5-10 kali lipat

Biaya: <$0,50 per dioda

Jaringan penahan RC:

- Jaringan resistor-kapasitor yang dihubungkan melintasi kontak sensor

- Nilai tipikal: resistor 100Ω + kapasitor 0,1μF

- Mengurangi busur listrik pada kontak

- Terutama efektif untuk beban DC

Pembatasan arus:

- Pastikan arus beban <70% dari rating sensor.

- Gunakan relay atau saklar solid-state untuk beban arus tinggi.

- Peringkat sensor tipikal: 0,5-1,0 A maksimum

- Arus operasi yang direkomendasikan: 0,3-0,7 A

Pabrik kemasan Patricia telah mengimplementasikan dioda flyback pada semua kumparan katup solenoid yang dikendalikan oleh keluaran sensor. Investasi dioda $50 berhasil menghilangkan kegagalan sensor yang sebelumnya menyebabkan kerugian sebesar $1.200 per tahun akibat penggantian dan waktu henti produksi.

Strategi Perlindungan Magnet

Jaga kekuatan magnet sepanjang masa pakai silinder:

Pengelolaan suhu:

- Pastikan suhu operasi tetap di bawah batas suhu magnet (biasanya 80°C untuk kelas standar).

- Gunakan magnet dengan kelas suhu tinggi untuk lingkungan panas (berkapasitas 150°C+).

- Sediakan pendinginan atau pelindung panas jika diperlukan.

- Monitoring suhu pada aplikasi kritis

Pengurangan guncangan dan getaran:

- Terapkan peredam silinder yang tepat untuk mencegah getaran berlebihan.

- Gunakan penyangga isolasi getaran di lingkungan dengan getaran tinggi.

- Hindari menjatuhkan atau menabrak silinder saat menangani.

- Pastikan semua perlengkapan pemasangan terpasang dengan aman untuk mencegah longgar.

Pemilihan magnet berkualitas:

- Gunakan neodymium berkualitas tinggi (N42 atau lebih baik) untuk umur pakai yang panjang.

- Pertimbangkan samarium-kobalt untuk aplikasi suhu tinggi.

- Verifikasi spesifikasi magnet dari pemasok silinder

- Uji kekuatan magnet pada silinder baru untuk menetapkan nilai dasar.

Pemilihan Sensor dan Opsi Peningkatan

Pilih teknologi sensor yang sesuai untuk aplikasi Anda:

| Jenis Sensor | Keuntungan | Kekurangan | Aplikasi Terbaik |

|---|---|---|---|

| Sakelar reed (standar) | Biaya rendah ($15-30), sederhana, andal | Umur terbatas (10-20 juta operasi), sensitivitas listrik | Industri umum, bersepeda sedang |

| Sakelar reed (dilindungi) | Pelindungan listrik yang lebih baik, umur pakai yang lebih lama | Biaya sedikit lebih tinggi ($25-40) | Aplikasi siklus tinggi, beban induktif |

| Semikonduktor (Efek Hall5) | Umur sangat panjang (lebih dari 100 juta operasi), tanpa kontak | Biaya lebih tinggi ($40-80), memerlukan daya | Lingkungan berulang tinggi dan keras |

| Magnetoresistif | Penempatan yang presisi, umur pakai yang panjang | Biaya tertinggi ($60-120), kompleks | Aplikasi presisi, penempatan |

Faktor-faktor yang memengaruhi keputusan upgrade:

- Frekuensi siklus >100 siklus/jam: Pertimbangkan penggunaan komponen solid-state.

- Lingkungan listrik yang keras: Gunakan saklar solid-state atau saklar reed yang dilindungi.

- Persyaratan keandalan tinggi: Investasikan dalam teknologi solid-state.

- Aplikasi yang sensitif terhadap biaya: Reed standar dengan perlindungan yang memadai

Program Pemeliharaan Preventif

Lakukan pengujian secara teratur untuk mendeteksi masalah sejak dini:

Inspeksi bulanan:

- Pemeriksaan visual pemasangan sensor dan kabel

- Perhatikan apakah ada suara yang tidak biasa pada operasi silinder (seperti suara pukulan, dll.).

- Periksa masalah sensor yang terjadi secara sporadis.

Pengujian triwulanan:

- Uji jangkauan fungsional pada silinder kritis

- Jarak deteksi dokumen

- Bandingkan dengan pengukuran dasar

- Selidiki setiap pengurangan jangkauan pada 20%.

Uji coba komprehensif tahunan:

- Pengujian kekuatan magnet menggunakan meter Gauss pada silinder kritis

- Pengujian listrik pada sensor yang menunjukkan adanya masalah

- Ganti magnet yang menunjukkan kehilangan kekuatan >30%.

- Ganti sensor yang menunjukkan kinerja yang menurun.

Dokumentasi dan tren:

- Catat semua hasil uji dengan tanggal dan identifikasi silinder.

- Tren grafik sepanjang waktu

- Identifikasi pola yang berkaitan dengan kegagalan

- Sesuaikan interval pemeliharaan berdasarkan data.

Analisis Biaya-Manfaat

Menghitung nilai pencegahan dibandingkan dengan penggantian reaktif:

Analisis fasilitas otomotif Steven:

Pendekatan sebelumnya: Ganti sensor jika terjadi kegagalan.

- 15 sensor diganti dalam 3 bulan = $1.200

- 8 jam downtime = $6.400 (dengan tarif $800 per jam)

- Biaya total: $7.600 per kuartal

Program pencegahan yang telah dilaksanakan:

- Pengujian awal dan penggantian magnet: $800

- Dioda flyback dan perlindungan sirkuit: $200

- Program pengujian triwulanan: $400 per triwulan

- Kegagalan sensor berkurang sebesar 85%

- Total biaya kuartal pertama: $1.400

- Biaya triwulanan yang sedang berjalan: $600

- Penghematan tahunan: >$20.000

Perhitungan ROI:

- Biaya implementasi: $1.000

- Penghematan tahunan: $20.000+

- Masa pengembalian: <3 minggu

- Manfaat tambahan: Waktu henti yang lebih singkat, keandalan yang lebih baik, perencanaan yang lebih baik

Ringkasan Praktik Terbaik

Rekomendasi utama untuk keandalan sensor dan magnet yang optimal:

- Selalu gunakan perlindungan listrik. Pada sensor saklar reed yang mengendalikan beban induktif

- Uji kekuatan magnet pada silinder baru untuk menetapkan nilai dasar

- Pantau suhu dalam aplikasi yang mendekati batas magnetik

- Implementasikan peredam untuk mencegah guncangan mekanis

- Gunakan teknologi sensor yang sesuai. untuk kebutuhan aplikasi Anda

- Buat program pengujian untuk mendeteksi degradasi secara dini

- Dokumentasikan semuanya untuk mengidentifikasi pola dan tren

- Pilih komponen berkualitas dari pemasok terpercaya seperti Bepto Pneumatics

Di Bepto Pneumatics, silinder tanpa batang kami dilengkapi secara standar dengan magnet neodymium berkualitas tinggi yang dirancang untuk umur pakai yang panjang. Kami juga menyediakan panduan pemilihan sensor yang detail dan rekomendasi perlindungan. Selain itu, kami menawarkan layanan pengujian kekuatan medan magnet dan dapat menyediakan magnet pengganti dengan spesifikasi yang tercatat, memastikan Anda memiliki data yang diperlukan untuk pemeliharaan preventif yang efektif.

Kesimpulan

Diagnosis yang akurat terhadap kegagalan sensor—membedakan antara penurunan medan magnet dan kerusakan saklar reed—memungkinkan solusi yang ditargetkan untuk menghemat biaya, mengurangi waktu henti, dan meningkatkan keandalan jangka panjang. 💪

Pertanyaan Umum tentang Gangguan Sensor dan Magnet

Q: Apakah magnet yang lemah dapat diisi ulang, atau harus diganti?

Meskipun magnet secara teori dapat diisi ulang, hal ini tidak praktis untuk aplikasi silinder pneumatik. Proses ini memerlukan peralatan khusus, pembongkaran silinder secara keseluruhan, dan seringkali tidak dapat memulihkan kekuatan penuh jika demagnetisasi disebabkan oleh kerusakan termal atau mekanis. Penggantian lebih andal dan efisien secara biaya—magnet baru berharga $20-50 dan menjamin kekuatan medan penuh, sementara upaya untuk mengisi ulang magnet berisiko pemulihan yang tidak lengkap dan kegagalan berulang. Di Bepto Pneumatics, kami menyediakan magnet pengganti untuk silinder tanpa batang kami dan dapat menyediakannya dengan spesifikasi kekuatan medan yang tercatat.

Q: Berapa lama sensor magnetik dan magnet biasanya bertahan dalam aplikasi yang umum?

Dalam kondisi operasi yang tepat, magnet neodymium berkualitas tinggi seharusnya dapat mempertahankan kekuatan medan >90% selama lebih dari 20 tahun, sementara sensor saklar reed umumnya bertahan hingga 10-20 juta operasi (sekitar 2-5 tahun dalam aplikasi siklus sedang). Namun, kondisi yang tidak menguntungkan dapat secara drastis mengurangi umur pakai: suhu di atas 80°C dapat mengurangi umur magnet menjadi 2-5 tahun, sementara tegangan listrik tanpa perlindungan dapat merusak saklar reed dalam hitungan bulan. Sensor solid-state bertahan hingga 100+ juta operasi, menjadikannya efisien biaya untuk aplikasi siklus tinggi meskipun biaya awalnya lebih tinggi. Kunci utamanya adalah menyesuaikan kualitas komponen dan teknologi dengan kebutuhan spesifik aplikasi Anda.

Q: Mengapa beberapa sensor gagal berfungsi segera setelah dipasang?

Kegagalan sensor yang terjadi secara tiba-tiba umumnya disebabkan oleh kesalahan pemasangan atau spesifikasi yang tidak kompatibel. Penyebab umum meliputi: tegangan yang tidak sesuai (menggunakan sensor 12V pada sirkuit 24V), arus switching yang berlebihan (sensor berkapasitas 0,5A tetapi digunakan untuk beban 1A), polaritas terbalik pada sensor yang berpolaritas, kerusakan mekanis selama pemasangan, atau kontaminasi yang terjadi selama perakitan. Selalu pastikan spesifikasi sensor sesuai dengan sirkuit Anda, gunakan perlindungan listrik yang tepat, tangani sensor dengan hati-hati, dan uji fungsi sensor segera setelah pemasangan sebelum peralatan digunakan dalam produksi.

Q: Apakah saya dapat menggunakan sensor dengan sensitivitas lebih tinggi untuk mengkompensasi magnet yang lemah?

Meskipun sensor berkemampuan tinggi dapat secara sementara menggantikan magnet yang lemah, ini bukanlah solusi jangka panjang yang andal. Magnet lemah akan terus mengalami degradasi, hingga akhirnya berada di bawah ambang deteksi sensor sensitivitas tinggi. Selain itu, sensor sensitivitas tinggi lebih rentan terhadap pemicu palsu akibat medan magnet liar atau bahan feromagnetik di sekitarnya. Pendekatan yang benar adalah mengganti magnet lemah untuk memulihkan kekuatan medan yang tepat, lalu menggunakan sensor dengan rating yang sesuai. Hal ini memastikan operasi yang andal dan mencegah masalah berantai yang disebabkan oleh magnet lemah, termasuk akurasi penempatan yang berkurang dan kegagalan intermittent.

Q: Apakah saya harus mengganti semua sensor jika salah satunya rusak, atau hanya unit yang rusak?

Ganti hanya sensor yang rusak kecuali pengujian menunjukkan masalah sistemik. Jika diagnosis menunjukkan kegagalan saklar reed (tiba-tiba, sensor tunggal, pengujian listrik mengonfirmasi), ganti hanya sensor tersebut. Namun, jika pengujian magnet menunjukkan penurunan medan magnet, periksa kondisi magnet: jika kekuatan magnet <50% dari spesifikasi, ganti magnet dan uji semua sensor; jika 50-80%, pantau dengan cermat dan rencanakan penggantian segera. Jika beberapa sensor gagal dalam waktu singkat, selidiki penyebab utama (tekanan listrik, getaran, suhu) sebelum mengganti komponen, atau Anda akan menghadapi kegagalan berulang. Pendekatan terarah ini meminimalkan biaya sambil memastikan keandalan.

-

Pelajari prinsip fisika di balik bagaimana batas suhu memengaruhi kekuatan dan kinerja magnet permanen. ↩

-

Pahami mengapa mengganti komponen induktif seperti solenoida dapat menyebabkan lonjakan tegangan yang merusak. ↩

-

Temukan cara kerja meter Gauss dalam mengukur densitas fluks magnetik untuk pengujian diagnostik yang akurat. ↩

-

Lihat bagaimana dioda flyback melindungi saklar sensitif dari lonjakan tegangan induktif bertegangan tinggi. ↩

-

Bandingkan operasi solid-state sensor efek Hall dengan saklar reed mekanis. ↩