Gli ingegneri sprecano innumerevoli ore per progettare circuiti pneumatici personalizzati da zero, creando collettori complessi e lottando con problemi di affidabilità che potrebbero essere eliminati con sistemi di valvole modulari. Gli approcci tradizionali alla progettazione dei circuiti comportano incubi per la manutenzione, difficoltà nella risoluzione dei problemi e costosi componenti personalizzati che ritardano i progetti e aumentano i costi. 🔧

I sistemi di valvole modulari consentono di realizzare circuiti pneumatici affidabili grazie a componenti standardizzati, manutenzione semplificata, riduzione dei punti di perdita e opzioni di configurazione flessibili che semplificano la progettazione, l'installazione e l'assistenza, migliorando l'affidabilità complessiva del sistema. Questo approccio trasforma la progettazione dei circuiti pneumatici da ingegneria personalizzata ad assemblaggio sistematico.

Ieri ho parlato con Carlos, un ingegnere progettista di un'azienda di automazione della Florida, il cui team impiegava 3 settimane per progettare ogni circuito pneumatico personalizzato, quando le soluzioni modulari potevano ridurlo a 3 giorni.

Indice dei contenuti

- Cosa sono i sistemi di valvole pneumatiche modulari e i loro principali vantaggi?

- Come si progettano i circuiti utilizzando blocchi di valvole modulari?

- Quali strategie di configurazione massimizzano l'affidabilità del sistema modulare?

- Quali vantaggi offrono i sistemi modulari per la manutenzione e la risoluzione dei problemi?

Cosa sono i sistemi di valvole pneumatiche modulari e i loro principali vantaggi?

La comprensione dell'architettura modulare delle valvole è essenziale per la moderna progettazione dei circuiti pneumatici. 🏗️

I sistemi di valvole pneumatiche modulari utilizzano blocchi di valvole, manifold e interfacce di connessione standardizzati che si uniscono a scatto per creare circuiti completi, eliminando la lavorazione personalizzata, riducendo i tempi di assemblaggio e fornendo una flessibilità di configurazione illimitata grazie ai componenti intercambiabili. Questo approccio a blocchi rivoluziona la progettazione e la manutenzione dei sistemi pneumatici.

Architettura di sistema modulare

Blocchi di costruzione standardizzati

I sistemi modulari sono costituiti da:

- Collettori di base fornire connessioni per l'alimentazione e lo scarico dell'aria

- Blocchi valvole contenenti controllo direzionale, controllo del flusso e regolazione della pressione

- Piastre terminali sigillare il gruppo manifold

- Moduli di interfaccia collegamento ad attuatori e sensori

Standard di connessione universale

Tutti i componenti utilizzano interfacce standardizzate che garantiscono un adattamento perfetto ed eliminano i problemi di compatibilità tra i produttori secondo gli standard del settore.

Configurazione scalabile

I sistemi possono essere facilmente ampliati o riconfigurati aggiungendo o rimuovendo blocchi di valvole senza influire sulle funzioni degli altri circuiti.

Confronto tra circuito modulare e tradizionale

| Aspetto | Tradizionale personalizzato | Sistemi modulari | Vantaggio |

|---|---|---|---|

| Tempo di progettazione | 2-4 settimane | 2-4 giorni | Riduzione 85% |

| Tempo di montaggio | 8-16 ore | 2-4 ore | Riduzione 75% |

| Punti di perdita | 20-40 per circuito | 4-8 per circuito | Riduzione 70% |

| Accesso alla manutenzione | Povero | Eccellente | Significativo |

| Modifiche alla configurazione | Importante rielaborazione | Riconfigurazione semplice | Rivoluzionario |

Come si progettano i circuiti utilizzando blocchi di valvole modulari?

Gli approcci sistematici di progettazione modulare garantiscono prestazioni e affidabilità ottimali del circuito. 📋

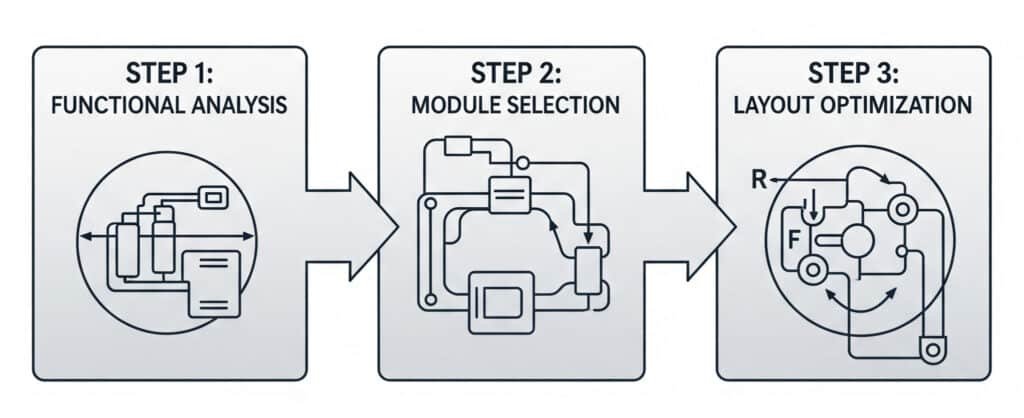

Un'efficace progettazione di circuiti modulari segue un processo strutturato: analizzare i requisiti degli attuatori, selezionare le funzioni delle valvole appropriate, disporre i moduli per ottenere percorsi di flusso ottimali e configurare le interfacce di controllo per creare circuiti pneumatici efficienti e manutenibili. La nostra collaudata metodologia di progettazione elimina le congetture e garantisce il successo al primo colpo.

Processo di progettazione modulare Bepto

Bepto ha sviluppato un approccio sistematico alla progettazione di circuiti modulari:

Fase 1: analisi funzionale

- Identificare tutti gli attuatori e i loro requisiti operativi

- Determinare la logica di controllo e le esigenze di sequenziamento

- Specificare i requisiti di sicurezza e di arresto di emergenza

- Calcolare il consumo totale di aria e le esigenze di pressione

Fase 2: Selezione del modulo

- Scegliere i tipi di valvola appropriati per ogni funzione

- Selezionare i moduli di controllo del flusso e di regolazione della pressione

- Determinare le dimensioni e la configurazione del manifold

- Specificare i requisiti dell'interfaccia di controllo

Fase 3: ottimizzazione del layout

- Disporre i moduli in modo da ottenere i percorsi di flusso più brevi

- Ridurre al minimo le perdite di carico e i volumi morti

- Garantire un facile accesso per la manutenzione

- Pianificare il percorso dei cavi e i punti di connessione

Elementi costitutivi dei circuiti comuni

| Funzione | Tipo di modulo | Applicazioni tipiche |

|---|---|---|

| Controllo direzionale | Valvole 5/2, 5/3, 3/2 | Controllo dei cilindri, passaggio dell'aria |

| Controllo del flusso | Limitatori regolabili | Controllo della velocità, avvio graduale |

| Controllo della pressione | Regolatori, valvole di sicurezza | Controllo della forza, sicurezza |

| Funzioni logiche | Moduli AND, OR, NOT | Controllo di sequenza, interblocchi |

| Interfaccia | Moduli I/O, valvole pilota | Collegamento al PLC, controllo manuale |

Esempio di progetto: Sistema a doppio cilindro

Il team di Carlos doveva controllare due cilindri con controllo indipendente della velocità e funzionamento sincronizzato:

Componenti necessari:

- Collettore di base (6 stazioni)

- Due valvole di controllo direzionali 5/2

- Due moduli di controllo del flusso

- Un modulo regolatore di pressione

- Un modulo logico AND

- Gruppo piastra terminale

Vantaggi della configurazione:

- 60% meno connessioni rispetto all'approccio tradizionale

- Connessione di alimentazione dell'aria singola

- Controllo della velocità integrato

- Facile modifica della logica

- Ingombro compatto 12″ × 4″

Quali strategie di configurazione massimizzano l'affidabilità del sistema modulare?

Le scelte strategiche di configurazione hanno un impatto significativo sull'affidabilità e sulle prestazioni del sistema a lungo termine. 🛡️

La massimizzazione dell'affidabilità del sistema modulare richiede il dimensionamento corretto dei collettori, l'implementazione strategica della ridondanza, la disposizione ottimale dei moduli e la gestione sistematica della pressione per prevenire i guasti e garantire un funzionamento costante in condizioni variabili. Queste strategie prevengono le modalità di guasto più comuni e prolungano la vita del sistema.

Strategie di affidabilità critiche

Dimensionamento del collettore per l'espansione futura

Dimensionare i collettori 25-30% più grandi rispetto alle esigenze immediate, in modo da consentire aggiunte future senza riprogettare il sistema. In questo modo si evitano costose modifiche e si mantengono le caratteristiche di flusso ottimali.

Implementazione della ridondanza strategica

Per le applicazioni critiche, implementare percorsi di controllo ridondanti:

- Funzioni di sicurezza duplicate

- Regolazione della pressione di backup

- Percorsi alternativi dei segnali di controllo

- Esclusioni manuali di emergenza

Ottimizzazione della gestione della pressione

Una corretta distribuzione della pressione previene i guasti a cascata:

- Regolatori dedicati per le funzioni critiche

- Monitoraggio della pressione nei punti chiave

- Protezione della valvola di sicurezza per i componenti sensibili

- Riduzione graduale della pressione per circuiti complessi

Caratteristiche di miglioramento dell'affidabilità di Bepto

| Caratteristica | Benefici | Miglioramento dell'affidabilità |

|---|---|---|

| Guarnizioni frontali O-ring1 | Elimina le vie di fuga | 95% riduzione delle perdite |

| Elementi di fissaggio imperdibili | Previene la perdita di hardware | 100% ritenzione |

| Moduli con codice colore | Riduce gli errori di cablaggio | Riduzione degli errori 80% |

| Indicatori di stato | Salute del sistema visivo | 60% diagnosi più rapida |

| Diagnostica modulare | Test di funzionalità individuale | Miglioramento della risoluzione dei problemi 70% |

Considerazioni ambientali

Gestione della temperatura

I sistemi modulari gestiscono meglio le variazioni di temperatura rispetto ai circuiti personalizzati grazie a:

- Caratteristiche di espansione termica uniformi

- Materiali di tenuta standardizzati

- Interfacce di montaggio coerenti

- Protezione termica integrata

Protezione dalla contaminazione

Maggiore resistenza alla contaminazione grazie a:

- Interfacce del modulo sigillate

- Punti di connessione protetti

- Facile integrazione dei filtri

- Accesso semplificato alla pulizia

Migliori pratiche di configurazione

Maria, supervisore della manutenzione di uno stabilimento produttivo del Texas, ha implementato le nostre strategie di affidabilità modulare e ha ridotto i tempi di fermo del sistema pneumatico di 75%, dimezzando i costi di manutenzione.

Quali vantaggi offrono i sistemi modulari per la manutenzione e la risoluzione dei problemi?

I sistemi modulari semplificano notevolmente la manutenzione e la risoluzione dei problemi rispetto ai circuiti pneumatici tradizionali. 🔍

I sistemi pneumatici modulari consentono un rapido isolamento dei guasti, la sostituzione di singoli componenti, la semplificazione dell'inventario dei ricambi e la riduzione dei requisiti di formazione per la manutenzione grazie a interfacce standardizzate e funzionalità plug-and-play. Questi vantaggi si traducono in un significativo risparmio sui costi operativi e in un miglioramento dei tempi di attività.

Vantaggi della manutenzione

Accesso ai singoli componenti

Ciascuna funzione della valvola può essere gestita in modo indipendente senza influenzare il funzionamento degli altri circuiti:

- Rimuovere i singoli moduli per la riparazione o la sostituzione

- Testare le singole funzioni in modo isolato

- Eseguire la manutenzione preventiva nei tempi previsti

- Aggiornamento di funzioni specifiche senza arresto del sistema

Ricambi standardizzati

I sistemi modulari richiedono un minor numero di pezzi di ricambio unici:

- Blocchi di valvole comuni a più circuiti

- Guarnizioni e componenti di usura standardizzati

- Moduli intercambiabili tra le applicazioni

- Riduzione degli investimenti in magazzino e dello spazio di stoccaggio

Requisiti di formazione semplificati

I tecnici della manutenzione imparano a conoscere un unico sistema modulare invece di molteplici progetti personalizzati:

- Procedure standard di risoluzione dei problemi

- Tecniche di riparazione comuni

- Metodi diagnostici universali

- Competenze trasferibili tra le varie applicazioni

Capacità di risoluzione dei problemi

| Funzione diagnostica | Circuito tradizionale | Sistema modulare | Risparmio di tempo |

|---|---|---|---|

| Isolamento dei guasti | 2-4 ore | 15-30 minuti | Riduzione 85% |

| Test dei componenti | Difficile/impossibile | Test del modulo individuale | Rivoluzionario |

| Stato visivo | Indicatori limitati | Stato dei LED per modulo | Immediato |

| Documentazione | Disegni personalizzati | Schemi standard | 70% più veloce |

Integrazione della manutenzione predittiva

Diagnostica integrata

I moderni sistemi modulari includono funzionalità diagnostiche:

- Contatori di ciclo2 per la previsione dell'usura

- Monitoraggio della pressione per l'andamento delle prestazioni

- Sensori di temperatura per la gestione termica

- Rilevamento delle vibrazioni per problemi meccanici

Monitoraggio remoto

I sistemi modulari si integrano facilmente con Industria 4.03 iniziative:

- Segnalazione dello stato dei singoli moduli

- Raccolta di dati sulle prestazioni

- Algoritmi di previsione dei guasti

- Programmazione automatica della manutenzione

Risultati della manutenzione nel mondo reale

David, ingegnere di uno stabilimento automobilistico del Michigan, ha monitorato le metriche di manutenzione dopo la conversione ai sistemi modulari:

Prima dei sistemi modulari:

- Tempo medio di riparazione: 4,5 ore

- Inventario ricambi: $45.000

- Tempo di formazione per tecnico: 40 ore

- Costo annuale di manutenzione: $180.000

Dopo l'implementazione modulare:

- Tempo medio di riparazione: 45 minuti

- Inventario ricambi: $18.000

- Tempo di formazione per tecnico: 12 ore

- Costo annuale di manutenzione: $65.000

Risultati: 64% di riduzione dei costi di manutenzione e 85% di miglioramento dei tempi di riparazione.

Vantaggi della risposta alle emergenze

Sostituzione rapida dei componenti

I guasti critici del sistema possono essere risolti rapidamente:

- Mantenere in magazzino moduli di ricambio preconfigurati

- Scambiate i moduli in pochi minuti, non in ore

- Ripristino immediato della produzione

- Riparazione dei moduli non funzionanti offline

Modifiche temporanee della configurazione

I sistemi modulari consentono di modificare rapidamente i processi:

- Aggiungere funzioni di bypass temporaneo

- Implementare modalità operative di emergenza

- Riconfigurazione per il funzionamento a capacità ridotta

- Mantenere la produzione durante le riparazioni

Conclusione

I sistemi di valvole pneumatiche modulari rivoluzionano la progettazione e la manutenzione dei circuiti grazie alla standardizzazione dei componenti, alla semplificazione dell'assemblaggio, alla maggiore affidabilità e alla drastica riduzione dei requisiti di assistenza, rendendoli essenziali per la moderna automazione industriale.

Domande frequenti sui sistemi di valvole pneumatiche modulari

D: I sistemi di valvole modulari sono più costosi dei tradizionali circuiti personalizzati?

R: Sebbene i costi iniziali dei componenti possano essere 10-20% più elevati, i sistemi modulari consentono di risparmiare 40-60% sui costi totali grazie alla riduzione dei tempi di progettazione, alla maggiore rapidità di assemblaggio, ai minori costi di manutenzione e alla maggiore affidabilità nel corso del ciclo di vita del sistema.

D: I circuiti pneumatici esistenti possono essere convertiti in sistemi modulari?

R: Sì, la maggior parte dei circuiti esistenti può essere convertita in sistemi modulari durante la manutenzione programmata o gli aggiornamenti. Il processo di conversione si ripaga in genere entro 6-12 mesi grazie alla riduzione della manutenzione e alla maggiore affidabilità.

D: I sistemi modulari funzionano con diversi tipi e dimensioni di attuatori?

R: I sistemi modulari funzionano con tutti gli attuatori pneumatici standard, compresi cilindri, attuatori rotanti, pinze e cilindri senza stelo. Le interfacce standardizzate soddisfano i vari requisiti di connessione degli attuatori attraverso moduli di interfaccia appropriati.

D: In che modo i sistemi modulari gestiscono le applicazioni ad alto flusso?

R: I sistemi modulari Bepto soddisfano i requisiti di portata elevata grazie a manifold di dimensioni maggiori, configurazioni di valvole in parallelo e blocchi di valvole ad alta capacità. Con una configurazione adeguata, è possibile raggiungere facilmente portate fino a 200 SCFM per circuito.

D: Quale formazione è richiesta ai tecnici che lavorano con i sistemi modulari?

R: In genere i tecnici necessitano di 1-2 giorni di formazione per comprendere i principi del sistema modulare e le procedure di manutenzione, rispetto alle settimane di formazione per la progettazione di più circuiti personalizzati. L'approccio standardizzato riduce significativamente le curve di apprendimento e migliora l'efficienza della risoluzione dei problemi.

-

Scoprite come i raccordi con guarnizioni frontali O-ring garantiscano una connessione altamente affidabile e priva di perdite nei sistemi idraulici e pneumatici. ↩

-

Scoprite come i contatori di cicli vengono utilizzati per monitorare l'utilizzo delle apparecchiature e prevedere le esigenze di manutenzione in base alla durata operativa. ↩

-

Esplorate i concetti chiave della quarta rivoluzione industriale, tra cui IoT, fabbriche intelligenti e produzione guidata dai dati. ↩