Introduzione

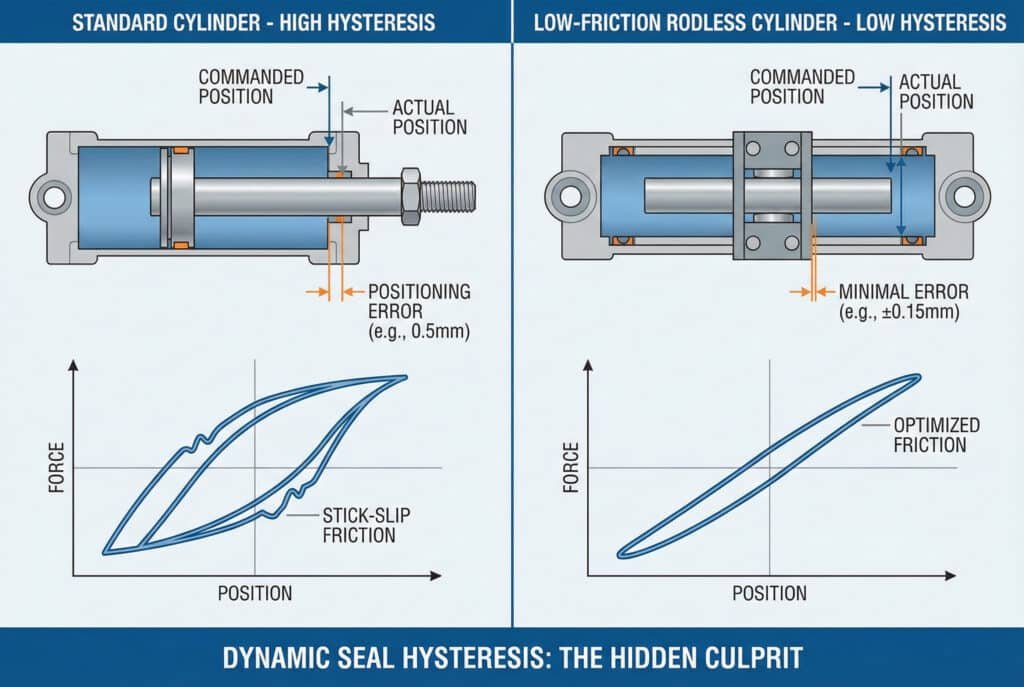

La vostra linea di assemblaggio automatizzata manca gli obiettivi di posizionamento di 0,5 mm e i pezzi scartati si accumulano. 🎯 Avete calibrato i sensori di posizione tre volte, ma l'incongruenza persiste. Il colpevole nascosto non è il vostro sistema di controllo, ma l'isteresi dinamica delle guarnizioni, un fenomeno di attrito che crea errori di posizionamento imprevedibili che costano ai produttori migliaia di euro in scarti e rilavorazioni ogni giorno.

L'isteresi della tenuta dinamica è il ritardo indotto dall'attrito tra la posizione comandata e quella effettiva del cilindro causato da comportamento stick-slip1, variazioni della forza di distacco e attrito dipendente dalla velocità nei materiali di tenuta: questa isteresi crea errori di posizionamento compresi tra 0,2 e 2,0 mm nei cilindri pneumatici standard, rendendo la progettazione delle guarnizioni, la scelta dei materiali e l'ottimizzazione della lubrificazione fondamentali per le applicazioni che richiedono una ripetibilità superiore a ±0,5 mm nei sistemi di assemblaggio, collaudo e misurazione di precisione.

Il mese scorso ho lavorato con Kevin, un ingegnere di controllo presso uno stabilimento di assemblaggio elettronico nell'Illinois, che stava avendo problemi con il posizionamento non uniforme dei componenti in un'applicazione pick-and-place. I suoi errori di posizionamento variavano da 0,3 a 0,8 mm nonostante l'uso di encoder ad alta risoluzione. Dopo aver analizzato il suo sistema, abbiamo scoperto che la causa principale era l'isteresi della tenuta nei suoi cilindri standard. Passando ai nostri cilindri senza stelo a basso attrito Bepto con geometria delle guarnizioni ottimizzata, abbiamo ridotto il suo errore di posizionamento a ±0,15 mm, diminuendo il suo tasso di scarto del 73%. 📊

Indice dei contenuti

- Che cos'è l'isteresi della tenuta dinamica e perché influisce sulla precisione di posizionamento?

- In che modo i diversi modelli e materiali delle guarnizioni influenzano il comportamento dell'isteresi?

- Quali sono gli effetti quantificabili dell'isteresi delle guarnizioni sui sistemi di posizionamento di precisione?

- Quali strategie di progettazione riducono al minimo l'isteresi delle guarnizioni nei cilindri senza stelo?

Che cos'è l'isteresi della tenuta dinamica e perché influisce sulla precisione di posizionamento?

Comprendere la fisica degli errori di posizionamento indotti dall'attrito è essenziale per ottenere precisione nei sistemi automatizzati. 🔬

L'isteresi della tenuta dinamica si verifica quando le forze di attrito variano in modo non lineare con la velocità e la direzione, creando un ritardo tra la pressione in ingresso e la posizione in uscita: l'ampiezza del ciclo di isteresi (differenza tra le curve di forza-spostamento in estensione e in retrazione) misura in genere 5-15% della forza totale della corsa nei cilindri standard, causando errori dipendenti dalla posizione che si aggravano nei sistemi a circuito chiuso e impediscono il raggiungimento di una ripetibilità inferiore al millimetro senza algoritmi di compensazione o design di guarnizioni a basso attrito.

La meccanica dell'isteresi dell'attrito delle guarnizioni

Pensate all'isteresi delle guarnizioni come alla differenza tra spingere una scatola pesante sul pavimento e tirarla indietro. L'attrito non è lo stesso in entrambe le direzioni a causa delle interazioni superficiali, della deformazione del materiale e degli effetti direzionali. Nelle guarnizioni pneumatiche, questa asimmetria è ancora più pronunciata.

Quando un cilindro si estende, il labbro di tenuta viene compresso contro il cilindro in una direzione. Quando si ritrae, la guarnizione si deforma in modo diverso, creando caratteristiche di attrito diverse. Questo crea un ciclo di isteresi, una rappresentazione grafica che mostra che la forza necessaria per muovere il cilindro dipende non solo dalla posizione, ma anche dalla direzione e dalla storia della velocità.

Fenomeno stick-slip e forze di distacco

L'aspetto più problematico dell'isteresi delle guarnizioni è il comportamento stick-slip. A riposo, le guarnizioni sviluppano stiction2 che è superiore di 20-50% rispetto all'attrito dinamico durante il movimento. Quando la pressione aumenta fino a superare questa forza di stacco, il cilindro “salta” improvvisamente in avanti, superando la posizione di destinazione.

Questo stick-slip crea un profilo di movimento a dente di sega invece di un movimento fluido. Nel posizionamento di precisione, ciò si manifesta come:

- Overshoot quando si parte da fermo

- Stabilizzazione delle oscillazioni intorno alla posizione target

- Errori di posizionamento dipendenti dalla direzione (posizioni finali diverse quando ci si avvicina da direzioni opposte)

Noi di Bepto abbiamo misurato forze di distacco in cilindri standard comprese tra 15 e 35 N per un cilindro con alesaggio di 40 mm, mentre i nostri design ottimizzati a basso attrito riducono tale valore a 5-12 N, con una riduzione del 60-70% che migliora notevolmente la coerenza del posizionamento.

Perché i sistemi di controllo non possono compensare completamente

Molti ingegneri ritengono che il controllo di posizione a circuito chiuso con feedback possa eliminare gli effetti di isteresi. Sebbene il feedback sia utile, non è in grado di superare completamente i limiti della fisica fondamentale. Il sistema di controllo rileva l'errore di posizione e applica una correzione, ma l'isteresi crea:

Zone morte: Piccoli errori di posizione che non generano una forza sufficiente a superare l'attrito statico.

Cicli limite: Oscillazioni attorno al bersaglio mentre il sistema alterna il superamento e il rilascio dell'attrito

Errori dipendenti dalla velocità: Diversa precisione di posizionamento a diverse velocità di avvicinamento

Ho fornito consulenza su decine di progetti in cui gli ingegneri hanno trascorso mesi a mettere a punto i regolatori PID, solo per scoprire che il limite fondamentale era l'isteresi dell'attrito delle guarnizioni, che nessuna regolazione software poteva eliminare. La soluzione richiede di affrontare la causa meccanica, ovvero le guarnizioni stesse.

In che modo i diversi modelli e materiali delle guarnizioni influenzano il comportamento dell'isteresi?

La geometria della guarnizione e le proprietà dei materiali determinano in modo fondamentale l'entità dell'isteresi e le prestazioni di posizionamento. ⚙️

L'isteresi della guarnizione varia notevolmente a seconda del design: le guarnizioni a U con angoli del labbro aggressivi creano una forza di isteresi di 40-60 N nei cilindri con alesaggio di 50 mm, mentre i design ottimizzati a basso attrito con angoli del labbro poco profondi e materiali in PTFE riducono l'isteresi a 10-20 N. La scelta del materiale (poliuretano vs PTFE vs gomma) influisce sia sul rapporto di attrito statico/dinamico (1,3-2,0x) sia sul comportamento dell'attrito in funzione della velocità, con il PTFE che offre le caratteristiche di attrito più costanti in tutti i range di velocità per applicazioni di posizionamento di precisione.

Geometria della guarnizione e distribuzione della pressione di contatto

L'angolo del labbro della guarnizione e la larghezza di contatto determinano direttamente la forza di attrito e l'entità dell'isteresi. Le guarnizioni tradizionali a U utilizzano angoli del labbro compresi tra 15 e 25° per garantire una tenuta affidabile, ma ciò crea un'elevata pressione di contatto e attrito.

Guarnizione standard a U (angolo del labbro di 25°):

- Elevata pressione di contatto (2-4 MPa)

- Eccellente affidabilità di tenuta

- Elevata forza di attrito (40-60 N per foro da 50 mm)

- Ampio ciclo di isteresi (errore di posizionamento ±0,5-1,0 mm)

Guarnizione ottimizzata a basso attrito (angolo del labbro 8-12°):

- Pressione di contatto moderata (0,8-1,5 MPa)

- Buona tenuta con una finitura superficiale adeguata

- Bassa forza di attrito (10-20 N per un foro di 50 mm)

- Piccolo ciclo di isteresi (errore di posizionamento ±0,1-0,3 mm)

Noi di Bepto abbiamo sviluppato profili di tenuta proprietari che bilanciano l'affidabilità della tenuta con un attrito minimo. I nostri cilindri senza stelo utilizzano design multi-labbro in cui la tenuta primaria gestisce il contenimento della pressione mentre elementi secondari a basso attrito riducono al minimo l'isteresi.

Effetti delle proprietà dei materiali sul comportamento di attrito

I diversi materiali delle guarnizioni presentano caratteristiche di attrito e comportamenti di isteresi molto diversi tra loro:

| Materiale della guarnizione | Rapporto di attrito statico/dinamico | Sensibilità alla velocità | Forza di isteresi (foro da 50 mm) | Migliore applicazione |

|---|---|---|---|---|

| NBR (Nitrile) | 1,8-2,0x | Alto | 45-65N | A basso costo, non di precisione |

| Poliuretano | 1,5-1,8x | Moderato | 30-50 N | Industria generale |

| PTFE (vergine) | 1,2-1,4x | Basso | 8-15N | Posizionamento di precisione |

| PTFE riempito | 1,3-1,5x | Basso | 12-20N | Prestazioni equilibrate |

| PU riempito con grafite | 1,4-1,6x | Moderato-Basso | 20-35N | Precisione conveniente |

La struttura molecolare del PTFE crea un attrito straordinariamente costante su tutte le gamme di velocità. A differenza degli elastomeri, che presentano un forte attrito dipendente dalla velocità (l'attrito aumenta con la velocità), il PTFE mantiene un attrito pressoché costante da 1 mm/s a 1000 mm/s, fondamentale per un posizionamento prevedibile.

La curva di Stribeck e i regimi di lubrificazione

Il comportamento di attrito della guarnizione segue il Curva di Stribeck3, che descrive tre regimi di lubrificazione:

Lubrificazione perimetrale (velocità molto bassa):

- Contatto metallo-metallo attraverso un film lubrificante

- Attrito massimo

- Dominante alle velocità di posizionamento (<10 mm/s)

Lubrificazione mista (velocità moderata):

- Supporto parziale del film lubrificante

- Comportamento di attrito transitorio

- La maggior parte delle applicazioni di posizionamento operano qui

Lubrificazione idrodinamica (alta velocità):

- Separazione completa del film lubrificante

- Attrito più basso

- Raramente ottenuto nei cilindri pneumatici

La larghezza del regime di lubrificazione limite determina l'isteresi di posizionamento. I materiali con migliori proprietà di lubrificazione limite (PTFE, composti caricati con grafite) mantengono un attrito inferiore alle velocità di posizionamento, riducendo l'isteresi.

Effetti della temperatura sull'isteresi

L'attrito delle guarnizioni non è costante con la temperatura, ma varia in modo significativo con il riscaldamento dei sistemi durante il funzionamento. Le guarnizioni standard in poliuretano mostrano una riduzione dell'attrito di 30-40% da 20 °C a 60 °C, creando uno scostamento di posizionamento quando la temperatura del sistema si stabilizza.

Ho lavorato con Sarah, un'ingegnere specializzata in apparecchiature di collaudo nel Michigan, il cui sistema di misurazione di precisione mostrava una precisione di posizionamento diversa al mattino rispetto al pomeriggio. Le sue guarnizioni standard per cilindri erano sensibili alla temperatura, causando una variazione di posizionamento di 0,4 mm con il riscaldamento del sistema. Le abbiamo sostituite con cilindri Bepto termicamente stabili che utilizzano guarnizioni in PTFE, e la precisione di posizionamento è migliorata fino a ±0,12 mm indipendentemente dalla temperatura di esercizio. 🌡️

Quali sono gli effetti quantificabili dell'isteresi delle guarnizioni sui sistemi di posizionamento di precisione?

Comprendere l'impatto numerico dell'isteresi ti aiuta a specificare la tecnologia dei cilindri più adatta alle tue esigenze di precisione. 📈

L'isteresi della tenuta crea errori di posizionamento quantificabili: i cilindri standard con una forza di isteresi di 40-50 N presentano una ripetibilità di ±0,5-1,2 mm a una pressione di 8 bar, mentre i modelli a basso attrito con un'isteresi di 10-15 N raggiungono una ripetibilità di ±0,1-0,3 mm; questi errori variano in base alla lunghezza della corsa (tipicamente 0,1-0,21 TP3T di corsa), variazioni di pressione (una pressione di ±10% crea una variazione di posizione di ±0,15 mm) e direzione di avvicinamento (ripetibilità bidirezionale 2-3 volte peggiore rispetto a quella unidirezionale), rendendo l'isteresi il fattore limitante nelle applicazioni che richiedono una precisione superiore a ±0,5 mm.

Entità dell'errore di posizionamento e ridimensionamento

La relazione tra forza di isteresi ed errore di posizionamento segue uno schema prevedibile. Per un dato alesaggio del cilindro e una data pressione di esercizio, l'errore di posizionamento varia in modo approssimativamente lineare con la forza di isteresi:

Errore di posizione ≈ (forza di isteresi / forza pneumatica) × lunghezza della corsa

Per un cilindro con alesaggio di 50 mm a 8 bar (forza effettiva ≈ 1570 N) con corsa di 400 mm:

- Isteresi 40N: Errore ≈ (40/1570) × 400 mm = 10,2 mm di errore potenziale

- Errore effettivo con smorzamento: ±0,6-1,0 mm (lo smorzamento del sistema riduce il massimo teorico)

Questo spiega perché i cilindri con alesaggio maggiore spesso presentano una migliore precisione di posizionamento relativo: la forza pneumatica aumenta con l'area dell'alesaggio (D²), mentre l'attrito della guarnizione aumenta approssimativamente con il diametro dell'alesaggio (D), dando luogo a una relazione di scala favorevole.

Ripetibilità bidirezionale vs. unidirezionale

Una delle specifiche più importanti per il posizionamento di precisione è la ripetibilità bidirezionale, ovvero la capacità di tornare nella stessa posizione quando ci si avvicina da direzioni opposte. L'isteresi determina direttamente questa specifica:

Ripetibilità unidirezionale (avvicinandosi sempre dalla stessa direzione):

- Cilindro standard: ±0,3-0,6 mm

- Cilindro a basso attrito: ±0,1-0,2 mm

- Precisione Bepto senza asta: ±0,05-0,15 mm

Ripetibilità bidirezionale (avvicinandosi da entrambe le direzioni):

- Cilindro standard: ±0,8-1,5 mm (2-3 volte peggiore)

- Cilindro a basso attrito: ±0,2-0,4 mm (2 volte peggiore)

- Precisione Bepto senza asta: ±0,1-0,25 mm (1,5-2 volte peggiore)

La penalità bidirezionale deriva direttamente dall'isteresi: la posizione dipende dalla direzione di avvicinamento a causa dell'asimmetria dell'attrito. Le applicazioni che richiedono precisione bidirezionale devono specificare cilindri con isteresi minima.

Sensibilità alla pressione ed equilibrio della forza

La precisione di posizionamento dipende anche dalla stabilità della pressione. L'isteresi crea una “banda morta” in cui piccole variazioni di pressione non producono movimento perché non superano l'attrito statico. L'ampiezza di questa banda morta è:

Pressione della banda morta ≈ Forza di distacco / Area del pistone

Per un cilindro con alesaggio di 50 mm (area ≈ 1963 mm²) con forza di stacco di 25 N:

Banda morta ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bar

Ciò significa che variazioni di pressione inferiori a 0,13 bar non producono alcun movimento: il cilindro rimane “bloccato” nella posizione. Per un posizionamento di precisione, ciò comporta:

- Requisiti di regolazione della pressione: È necessaria una precisione di ±0,05 bar o superiore per un posizionamento costante.

- Limiti di risoluzione: Non è possibile ottenere una risoluzione di posizionamento migliore dell'equivalente della banda morta.

- Risoluzione dei problemi relativi ai tempi: Il sistema oscilla all'interno della banda morta prima di stabilizzarsi.

Requisiti applicativi nel mondo reale

Applicazioni diverse hanno tolleranze diverse per gli errori indotti dall'isteresi:

Applicazioni di alta precisione (±0,1-0,2 mm richiesti):

- Assemblaggio e collaudo di componenti elettronici

- Posizionamento dei componenti ottici

- Misurazione e ispezione di precisione

- Soluzione: Sistemi di tenuta in PTFE, design a basso attrito, controllo a circuito chiuso

Applicazioni di media precisione (±0,3-0,5 mm accettabile):

- Operazioni dell'assemblea generale

- Movimentazione di materiali con tolleranze ristrette

- Imballaggio ed etichettatura

- Soluzione: Guarnizioni in poliuretano ottimizzate, cilindri standard di qualità

Applicazioni a bassa precisione (±1,0 mm+ accettabile):

- Movimentazione di materiali sfusi

- Serraggio e fissaggio

- Automazione generale

- Soluzione: Cilindri standard adeguati

Noi di Bepto aiutiamo i clienti ad abbinare la tecnologia dei cilindri alle loro effettive esigenze. Una specifica eccessiva dei cilindri di precisione comporta uno spreco di denaro, mentre una specifica insufficiente causa problemi di qualità e costi di rilavorazione.

Quali strategie di progettazione riducono al minimo l'isteresi delle guarnizioni nei cilindri senza stelo?

Per ottenere un posizionamento di precisione sono necessari approcci progettuali integrati che affrontino l'attrito a ogni livello. 🎯

Per ridurre al minimo l'isteresi delle guarnizioni sono necessarie strategie di progettazione multifattoriali: geometria ottimizzata del labbro della guarnizione con angoli di contatto di 8-12°, materiali in PTFE o PTFE caricato con rapporti di attrito statico/dinamico inferiori a 1,4x, superfici del cilindro levigate con precisione (Ra 0,2-0,4 μm) per favorire la lubrificazione limite, lubrificanti sintetici con viscosità adeguata (ISO VG 32-68) e caratteristiche di progettazione meccanica come carrelli guidati e regolazione del precarico; nei cilindri senza stelo, configurazioni a doppia tenuta con bilanciamento della pressione riducono ulteriormente la forza di attrito netta mantenendo l'integrità della tenuta.

Progettazione ottimizzata del profilo di tenuta

Noi di Bepto abbiamo investito molto nell'ottimizzazione dei profili delle guarnizioni utilizzando l'analisi degli elementi finiti e test empirici. I nostri profili di guarnizioni di precisione incorporano:

Angoli delle labbra poco pronunciati (8-12° rispetto allo standard 20-25°):

- Riduce la pressione di contatto del 40-60%

- Mantiene la tenuta grazie a requisiti di finitura superficiale precisi

- Richiede una finitura del cilindro Ra 0,3-0,5 μm (rispetto a Ra 0,8-1,2 μm per lo standard)

Configurazioni multi-labbro:

- Guarnizione primaria: contenimento della pressione (attrito moderato accettabile)

- Guarnizione secondaria: raschiatore a basso attrito (pressione di contatto minima)

- Guarnizione terziaria: esclusione della contaminazione (esterna)

Progetti a pressione bilanciata:

- Labbra di tenuta contrapposte con equalizzazione della pressione

- Forza di attrito netta ridotta del 30-50%

- Particolarmente efficace nei cilindri senza stelo con tenuta su entrambi i lati

Ottimizzazione della finitura superficiale e della lubrificazione

La finitura superficiale del cilindro influisce in modo determinante sulla lubrificazione limite e sull'isteresi. Specifichiamo una levigatura di precisione per ottenere:

Rugosità della superficie: Ra 0,2-0,4 μm (rispetto allo standard Ra 0,8-1,2 μm)

Levigatura a plateau4: Crea micro-serbatoi per la ritenzione del lubrificante

Finitura direzionale: Segni di levigatura allineati con la direzione del movimento

In combinazione con una lubrificazione adeguata:

Lubrificanti sintetici (il nostro standard presso Bepto):

- Intervallo di viscosità ISO VG 32-68

- Eccellenti proprietà lubrificanti ai confini

- Prestazioni stabili alla temperatura

- Compatibile con materiali di tenuta

Metodo di applicazione:

- Prelubrificazione in fabbrica di tutte le superfici di scorrimento

- Porte di rilubrificazione periodica (per cilindri senza stelo a corsa lunga)

- Sistemi di lubrificazione automatica per applicazioni critiche

Caratteristiche del design meccanico

Oltre alle guarnizioni stesse, il design meccanico riduce gli effetti di isteresi:

Sistemi di guida di precisione:

- Cuscinetti lineari a sfere o guide a rulli

- Supporto del carico separato dalla forza pneumatica

- Riduce il carico laterale sulle guarnizioni (principale fattore di attrito)

Regolazione del precarico del carrello:

- Consente l'ottimizzazione della compressione della guarnizione

- Equilibra l'affidabilità della tenuta e l'attrito

- Regolabile sul campo per compensare l'usura

Rigidità di montaggio:

- Il montaggio rigido riduce l'attrito causato dalla deflessione

- Un corretto allineamento elimina i carichi laterali

- Fondamentale per applicazioni a corsa lunga

Recentemente ho aiutato Michael, un costruttore di macchine del Wisconsin, a risolvere un persistente problema di posizionamento in un'applicazione con cilindri senza stelo da 2 metri di corsa. I suoi cilindri presentavano una variazione di posizionamento di 2-3 mm dovuta al bloccaggio delle guarnizioni indotto dalla deflessione. Abbiamo riprogettato il sistema di montaggio con un supporto intermedio e siamo passati ai nostri cilindri senza stelo di precisione Bepto con guide ottimizzate. Il suo errore di posizionamento è sceso a ±0,25 mm su tutta la corsa, con un miglioramento di 10 volte. 🔧

Integrazione del controllo a circuito chiuso

Per ottenere la massima precisione, l'ottimizzazione meccanica deve essere combinata con un controllo intelligente:

Feedback sulla posizione:

- Encoder lineari (risoluzione 5-10 μm)

- sensori magnetostrittivi5 (risoluzione 50-100 μm)

- Consente la compensazione degli effetti di isteresi

Algoritmi di compensazione dell'attrito:

- Stima dell'attrito basata su modelli

- Compensazione adattiva dell'usura e della temperatura

- Può ridurre l'errore di posizionamento di ulteriori 40-60%

Profilazione della pressione:

- Regolazione della pressione in funzione della velocità

- Riduce il superamento e il tempo di assestamento

- Ottimizza l'approccio alla posizione finale

Noi di Bepto forniamo assistenza tecnica applicativa per aiutare i clienti a integrare i nostri cilindri a basso attrito nei loro sistemi di controllo. La combinazione di un design meccanico ottimizzato e un controllo intelligente offre prestazioni di posizionamento che si avvicinano a quelle dei servosistemi elettrici a un costo notevolmente inferiore.

Compromessi tra costi e prestazioni

La precisione ha un costo, e la chiave sta nell'adattare la tecnologia alle esigenze:

Cilindro standard ($150-250):

- Ripetibilità ±0,8-1,5 mm

- Adatto per applicazioni 70%

- Costo iniziale più basso

Cilindro a basso attrito ($250-400):

- Ripetibilità ±0,3-0,6 mm

- Miglior rapporto qualità-prezzo

- La nostra opzione di precisione Bepto più popolare

Cilindro ultrapreciso ($500-800):

- Ripetibilità ±0,1-0,25 mm

- Guarnizioni in PTFE, guide di precisione, predisposte per il feedback

- Solo per applicazioni critiche

La decisione dovrebbe basarsi sul costo totale di proprietà, inclusi scarti, rilavorazioni e costi di qualità. Per una linea di produzione che produce 10.000 pezzi al giorno, dove gli errori di posizionamento causano scarti 2% a $5/pezzo, il costo di qualità è $1.000/giorno. Un sovrapprezzo di $300 per i cilindri di precisione si ripaga in poche ore, non in mesi.

Conclusione

L'isteresi dinamica delle guarnizioni è il nemico nascosto del posizionamento di precisione nei sistemi pneumatici, poiché crea errori indotti dall'attrito che nessuna regolazione del controllo può eliminare completamente. Comprendendo i meccanismi dell'isteresi e implementando progetti ottimizzati delle guarnizioni, materiali appropriati e soluzioni meccaniche integrate, la precisione di posizionamento può migliorare di 5-10 volte rispetto ai cilindri standard. I cilindri senza stelo di Bepto incorporano decenni di ricerca sull'ottimizzazione dell'attrito per offrire prestazioni di posizionamento di precisione che soddisfano i requisiti industriali più esigenti, mantenendo i vantaggi in termini di costi e la semplicità dell'attuazione pneumatica. 🌟

Domande frequenti sull'isteresi della tenuta dinamica

D: Posso misurare l'isteresi delle guarnizioni nei miei cilindri esistenti per diagnosticare eventuali problemi di posizionamento?

Sì, eseguite un semplice test forza-spostamento estendendo e ritraendo lentamente il cilindro mentre misurate la forza e la posizione, tracciando i risultati per visualizzare il ciclo di isteresi. L'ampiezza del ciclo indica l'entità dell'isteresi. Noi di Bepto consigliamo di eseguire questo test diagnostico prima di specificare i cilindri di ricambio, poiché quantifica se l'isteresi è effettivamente il fattore limitante o se prevalgono altri problemi (instabilità della pressione, problemi di montaggio).

D: In che modo l'usura delle guarnizioni influisce sull'isteresi nel corso della durata di vita del cilindro?

L'usura delle guarnizioni riduce tipicamente l'isteresi inizialmente (primi 100.000-200.000 cicli) man mano che le guarnizioni si “rodano” e la pressione di contatto diminuisce, quindi l'isteresi aumenta gradualmente poiché l'usura crea modelli di contatto irregolari e danni superficiali. Guarnizioni ben progettate come i nostri profili di precisione Bepto mantengono un'isteresi stabile per 1-2 milioni di cicli prima di un degrado significativo, mentre le guarnizioni standard possono mostrare un aumento dell'isteresi di 50-100% dopo 500.000 cicli.

D: Il posizionamento pneumatico con bassa isteresi è paragonabile ai servosistemi elettrici?

Per applicazioni che richiedono una ripetibilità di ±0,1-0,3 mm a velocità moderate (<500 mm/s), i cilindri pneumatici ottimizzati con controllo a circuito chiuso possono eguagliare le prestazioni dei servomotori elettrici con un costo di sistema inferiore del 40-60%. Tuttavia, i servomotori elettrici rimangono superiori per applicazioni che richiedono una precisione 1 m/s) o profili di movimento complessi. La chiave è abbinare la tecnologia alle esigenze effettive piuttosto che specificare servomotori elettrici sovradimensionati per applicazioni in cui sarebbe sufficiente la pneumatica.

D: Posso installare guarnizioni a basso attrito nei miei cilindri esistenti per ridurre l'isteresi?

La sostituzione delle guarnizioni può essere utile, ma è limitata dalla finitura superficiale esistente del cilindro e dalla geometria della scanalatura: le guarnizioni a basso attrito richiedono una finitura del cilindro Ra 0,3-0,5 μm per funzionare correttamente, mentre i cilindri standard hanno tipicamente una finitura Ra 0,8-1,2 μm. Inoltre, le dimensioni della scanalatura della guarnizione devono corrispondere al profilo ottimizzato della guarnizione. Nella maggior parte dei casi, la sostituzione dell'intero cilindro con un'unità progettata con precisione come i nostri cilindri senza stelo a basso attrito Bepto offre prestazioni e convenienza migliori rispetto al tentativo di retrofit.

D: Come posso specificare i requisiti di isteresi quando ordino cilindri di precisione?

Specificate la ripetibilità bidirezionale anziché limitarsi alla “precisione”: richiedete una “ripetibilità bidirezionale di ±0,3 mm su tutta la corsa” anziché termini vaghi come “precisione” o “basso attrito”. Specificate anche le condizioni operative (pressione, velocità, frequenza di ciclo, intervallo di temperatura), poiché queste influiscono sull'isteresi. Noi di Bepto forniamo dati di prova certificati che mostrano la forza di isteresi effettivamente misurata e la ripetibilità di posizionamento dei nostri cilindri di precisione, garantendo prestazioni documentate che soddisfano i requisiti della vostra applicazione.

-

Scopri i principi fisici alla base del fenomeno dello stick-slip e come questo contribuisca all'instabilità indotta dall'attrito nei sistemi meccanici. ↩

-

Esplora la definizione tecnica dell'attrito statico (aderenza) e il suo impatto sulla forza di stacco richiesta per l'attuazione pneumatica. ↩

-

Acquisisci una comprensione più approfondita della curva di Stribeck e di come definisce la relazione tra attrito e regimi di lubrificazione nelle guarnizioni scorrevoli. ↩

-

Comprendere come il processo di levigatura dell'altopiano crei micro-serbatoi che ottimizzano la ritenzione del lubrificante e riducono l'attrito superficiale. ↩

-

Scopri i principi di funzionamento dei sensori magnetostrittivi e perché sono preferiti per il feedback di posizione ad alta risoluzione in ambienti industriali. ↩