Il vostro sistema pneumatico ha appena subito un guasto catastrofico alla guarnizione che ha bloccato la produzione per 8 ore e causato una perdita di guadagni pari a migliaia di euro. La causa principale? La scelta di un materiale non adatto all'ambiente operativo. L'aggressione chimica, le temperature estreme o i fluidi incompatibili possono distruggere anche le guarnizioni di altissima qualità in poche ore anziché in anni. 🔥

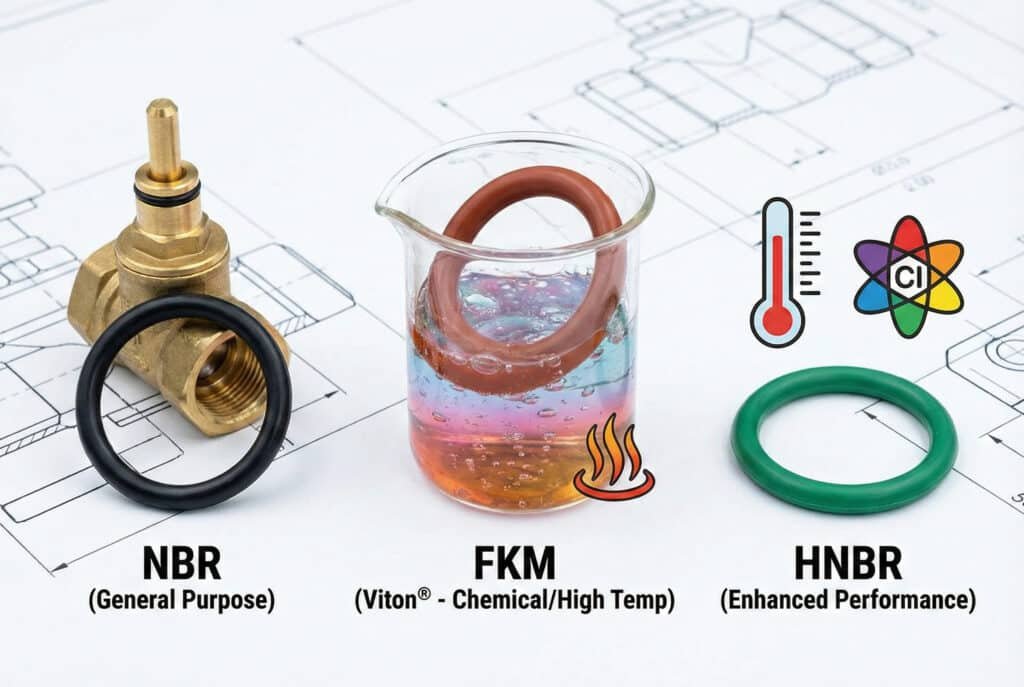

La scelta del materiale adeguato per la guarnizione della valvola richiede l'abbinamento della composizione chimica dell'elastomero alle condizioni operative: NBR per applicazioni generiche, FKM (Viton®) per resistenza chimica e alte temperature, e HNBR per prestazioni migliorate in un intervallo più ampio di temperature e sostanze chimiche, con compatibilità determinata dalla struttura del polimero e dai pacchetti di additivi.

Il mese scorso ho aiutato Robert, responsabile della manutenzione presso un impianto petrolchimico in Louisiana, a risolvere i ripetuti guasti alle guarnizioni delle valvole del gas di processo che causavano ogni anno $50.000 dollari di costi per tempi di fermo e parti di ricambio.

Indice dei contenuti

- Quali sono le proprietà fondamentali dei materiali di tenuta delle valvole?

- Come si confrontano NBR, FKM e HNBR in termini di prestazioni?

- Cosa determina la compatibilità chimica e come valutarla?

- Come scegliere il materiale di tenuta più adatto alla propria applicazione?

Quali sono le proprietà fondamentali dei materiali di tenuta delle valvole?

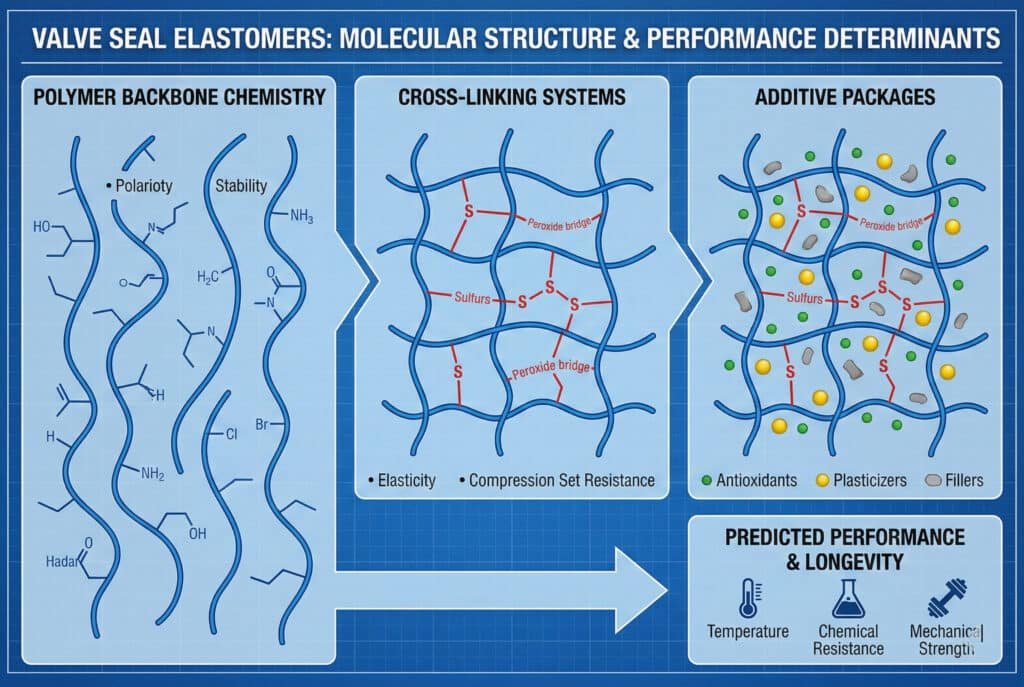

Comprendere la struttura molecolare e le proprietà fondamentali dei materiali elastomerici per guarnizioni è fondamentale per prevederne le prestazioni e la durata in applicazioni specifiche.

I materiali delle guarnizioni delle valvole sono polimeri reticolati1 con strutture molecolari specifiche che determinano la loro resistenza alla temperatura, agli agenti chimici, alla compressione e all'invecchiamento, con prestazioni regolate dalla chimica della catena principale del polimero, dalla densità di reticolazione e dai pacchetti di additivi.

Chimica delle catene polimeriche

La struttura fondamentale della catena polimerica determina proprietà basilari quali flessibilità, resistenza chimica e stabilità termica. Diverse composizioni chimiche della catena principale conferiscono caratteristiche intrinsecamente diverse.

Sistemi di reticolazione

La reticolazione crea la rete tridimensionale che conferisce agli elastomeri le loro proprietà elastiche. Lo zolfo, il perossido e altri sistemi di reticolazione influenzano la resistenza chimica, la resistenza alla temperatura e la resistenza alla deformazione permanente.

Pacchetti di additivi

Gli antiossidanti, i plastificanti, i riempitivi e gli ausiliari di lavorazione influiscono in modo significativo sulle prestazioni finali della guarnizione. Lo stesso polimero di base può avere proprietà molto diverse a seconda del pacchetto di additivi utilizzato.

| Categoria dell'immobile | Impatto sulle prestazioni | Fattori chiave | Metodi di misurazione |

|---|---|---|---|

| Resistenza chimica | Compatibilità con i media | Polarità dei polimeri, reticolazione | Prova di immersione, misurazione del rigonfiamento |

| Intervallo di temperatura | Limiti operativi | Stabilità dei polimeri, additivi | Invecchiamento termico, fragilità a bassa temperatura |

| Proprietà meccaniche | Forza di tenuta, usura | Densità di reticolazione, riempitivi | Tensile, Set di compressione2, abrasione |

| Permeabilità | Diffusione gas/liquido | Struttura molecolare, cristallinità | Test della velocità di permeazione |

L'impianto petrolchimico di Robert utilizzava guarnizioni NBR standard in applicazioni con idrogeno solforato, dove i composti solforati attaccavano i legami incrociati NBR vulcanizzati con zolfo. Siamo passati alle nostre guarnizioni Bepto FKM con vulcanizzazione al perossido per una resistenza chimica superiore. ⚗️

Meccanismi di invecchiamento e degrado

Comprendere come le guarnizioni si deteriorano nel tempo (a causa dell'ossidazione, dell'attacco dell'ozono, della degradazione termica o dell'attacco chimico) aiuta a prevederne la durata e a selezionare i materiali appropriati.

Fattori di stress ambientale

Spesso agiscono contemporaneamente diversi fattori ambientali: cicli di temperatura, esposizione a sostanze chimiche, sollecitazioni meccaniche e radiazioni UV possono interagire sinergicamente accelerando il deterioramento delle guarnizioni.

Come si confrontano NBR, FKM e HNBR in termini di prestazioni?

Ogni famiglia principale di materiali per guarnizioni offre vantaggi e limiti distintivi in base alla propria struttura molecolare e alle formulazioni tipiche.

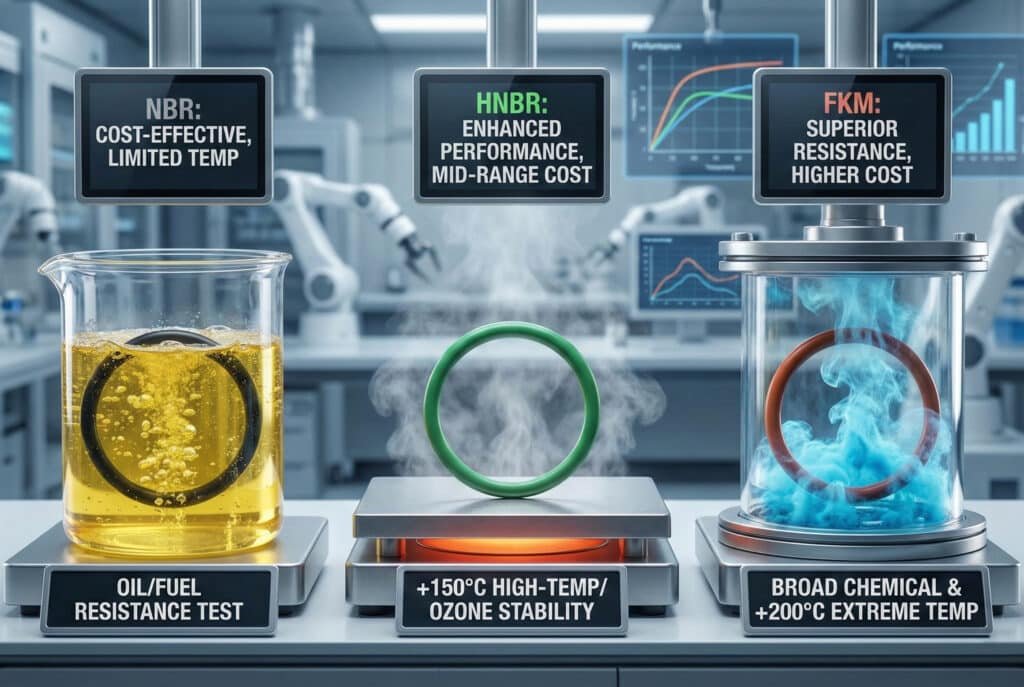

Il NBR (nitrile) offre un'eccellente resistenza agli oli e un ottimo rapporto qualità-prezzo, ma ha un intervallo di temperatura limitato; l'FKM (fluoroelastomero) offre una resistenza chimica e termica superiore a un costo maggiore, mentre l'HNBR (nitrile idrogenato) colma il divario con una maggiore resistenza alla temperatura e all'ozono.

Caratteristiche dell'NBR (gomma nitrilica butadiene)

L'NBR offre un'eccellente resistenza agli oli minerali, ai carburanti e a molti fluidi idraulici. Il contenuto di acrilonitrile (tipicamente 18-50%) determina la resistenza all'olio: un contenuto più elevato garantisce una migliore resistenza all'olio, ma riduce la flessibilità alle basse temperature.

Proprietà dell'FKM (fluoroelastomero)

L'FKM offre un'eccezionale resistenza chimica grazie ai forti legami carbonio-fluoro presenti nella sua struttura. Mantiene le sue proprietà alle alte temperature e resiste alla maggior parte delle sostanze chimiche, ad eccezione delle basi forti e di alcuni solventi speciali.

Vantaggi dell'HNBR (nitrile idrogenato)

L'HNBR combina la resistenza agli oli dell'NBR con una maggiore stabilità termica e resistenza all'ozono grazie a idrogenazione3 della catena principale del polimero, eliminando i doppi legami reattivi.

| Materiale | Intervallo di temperatura | Resistenza chimica | Fattore di costo | Applicazioni tipiche |

|---|---|---|---|---|

| NBR | Da -40°C a +120°C | Oli/carburanti di buona qualità | 1.0x | Pneumatica/idraulica generale |

| HNBR | Da -40°C a +150°C | Oli/carburanti eccellenti | 2.5x | Automobilistico, alta temperatura |

| FKM | Da -20°C a +200°C | Eccellente spettro ampio | 4-6x | Trattamento chimico, aerospaziale |

Variazioni specifiche di grado

All'interno di ciascuna famiglia di materiali, i diversi gradi offrono proprietà ottimizzate. Ad esempio, i gradi FKM variano da formulazioni per uso generico a formulazioni specializzate per vapore, ammine o temperature estreme.

Scambi di prestazioni

Nessun materiale eccelle in tutte le proprietà. L'NBR offre un vantaggio in termini di costo ma presenta limitazioni di temperatura, l'FKM offre resistenza chimica ma ha un costo più elevato e una potenziale fragilità alle basse temperature, l'HNBR bilancia le proprietà ma con un moderato aumento di costo.

Recentemente ho lavorato con Lisa, che gestisce un impianto di trasformazione alimentare nel Wisconsin, dove la sua applicazione richiedeva sia la conformità alle norme FDA che la resistenza alla pulizia a vapore. Le nostre guarnizioni in HNBR hanno fornito le approvazioni necessarie e la resistenza alla temperatura per le sue applicazioni con valvole sanitarie. 🍎

Ottimizzazione dei composti

I produttori di guarnizioni possono ottimizzare i composti all'interno di ciascuna famiglia di materiali per applicazioni specifiche, regolando la durezza, i pacchetti di additivi e i sistemi di polimerizzazione per migliorare particolari proprietà.

Cosa determina la compatibilità chimica e come valutarla?

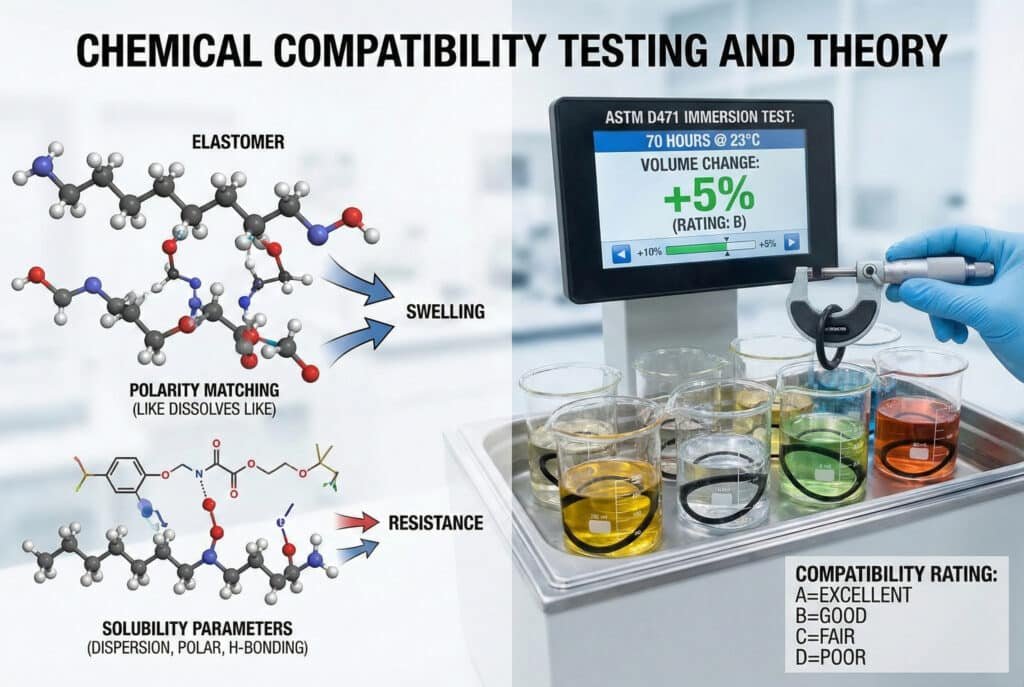

La compatibilità chimica tra i materiali delle guarnizioni e i fluidi di processo dipende dalle interazioni molecolari che possono essere previste e testate attraverso metodi consolidati.

La compatibilità chimica è determinata dai parametri di solubilità, dalla corrispondenza di polarità e dalle reazioni chimiche specifiche tra l'elastomero e i fluidi, valutate attraverso test di immersione standardizzati, misurazioni di rigonfiamento e protocolli di invecchiamento accelerato.

Teoria dei parametri di solubilità

Parametri di solubilità di Hansen4 prevedere la compatibilità in base alle forze di dispersione, alle interazioni polari e ai legami idrogeno. I materiali con parametri simili tendono ad essere compatibili (e potenzialmente problematici per le guarnizioni).

Polarità e interazioni molecolari

Gli elastomeri polari come l'NBR resistono agli oli non polari, ma possono gonfiarsi nei solventi polari. Gli elastomeri non polari come l'EPDM resistono alle sostanze chimiche polari, ma si gonfiano negli oli. La struttura unica dell'FKM resiste sia ai fluidi polari che a quelli non polari.

Meccanismi di attacco chimico

Diverse sostanze chimiche attaccano gli elastomeri attraverso vari meccanismi: rigonfiamento (reversibile), estrazione di additivi, scissione della catena, degradazione dei legami incrociati o formazione di nuovi legami incrociati che portano all'indurimento.

Metodi di prova standardizzati

ASTM D4715 (prova di immersione), ISO 1817 (immersione in liquido) e ASTM D1414 (resistenza al vapore) forniscono metodi standardizzati per valutare la compatibilità chimica in condizioni controllate.

| Metodo di prova | Durata | Le condizioni | Misure | Applicazioni |

|---|---|---|---|---|

| ASTM D471 | 70 ore | immersione a 23 °C | Variazione di volume/durezza | Compatibilità generale |

| Invecchiamento accelerato | 168+ ore | Temperatura elevata | Proprietà multiple | Previsione a lungo termine |

| Test dinamico | Variabile | Condizioni effettive di servizio | Prestazioni funzionali | Convalida nel mondo reale |

Sistemi di valutazione della compatibilità

L'industria utilizza vari sistemi di classificazione (A=eccellente, B=buono, C=discreto, D=scarso) basati sull'aumento di volume, la variazione di durezza e il mantenimento delle proprietà di resistenza alla trazione dopo l'esposizione a sostanze chimiche.

Effetti sinergici

Diverse sostanze chimiche, la temperatura e lo stress possono interagire sinergicamente causando problemi di compatibilità non prevedibili dai test sui singoli componenti, che richiedono una valutazione a livello di sistema.

Il nostro team tecnico Bepto gestisce un ampio database sulla compatibilità chimica e fornisce servizi di test specifici per ogni applicazione, al fine di garantire la scelta ottimale dei materiali di tenuta per ambienti difficili. 🧪

Condizioni reali vs condizioni di laboratorio

I test di compatibilità di laboratorio potrebbero non rappresentare pienamente le condizioni di servizio effettive con cicli di temperatura, sollecitazioni meccaniche, contaminazione e miscele chimiche, richiedendo un'attenta interpretazione dei risultati dei test.

Come scegliere il materiale di tenuta più adatto alla propria applicazione?

La selezione sistematica del materiale di tenuta richiede la valutazione di tutte le condizioni operative, i requisiti prestazionali e i fattori economici per ottimizzare le prestazioni a lungo termine del sistema.

La scelta efficace del materiale di tenuta segue un processo sistematico: definire le condizioni operative (temperatura, pressione, fluidi), identificare i requisiti prestazionali critici, valutare le opzioni dei materiali rispetto ai database di compatibilità, considerare i fattori economici e convalidare la scelta attraverso test, se necessario.

Analisi delle condizioni operative

Documentare tutte le condizioni operative: intervallo di temperatura (compresi i transitori), livelli di pressione, agenti chimici (compresi i detergenti), sollecitazioni meccaniche e fattori ambientali quali l'esposizione all'ozono o ai raggi UV.

Priorità dei requisiti prestazionali

Identificare i requisiti prestazionali fondamentali: efficacia della tenuta, aspettative di durata, intervalli di manutenzione, considerazioni di sicurezza e requisiti di conformità normativa (FDA, USP Classe VI, ecc.).

Processo di selezione dei materiali

Utilizzare database di compatibilità e raccomandazioni dei produttori per selezionare i materiali idonei, eliminando le opzioni palesemente incompatibili e individuando quelli da sottoporre a una valutazione approfondita.

Analisi economica

Considerare il costo totale di proprietà: costo iniziale dei materiali, manodopera per l'installazione, frequenza di manutenzione, costi di fermo macchina e disponibilità dei ricambi durante la durata prevista del sistema.

| Fattore di selezione | Peso | NBR | HNBR | FKM | Impatto della decisione |

|---|---|---|---|---|---|

| Compatibilità chimica | Alto | Buono | Buono | Eccellente | Screening primario |

| Capacità termica | Medio | Limitato | Buono | Eccellente | Fattore secondario |

| Considerazioni sui costi | Medio | Eccellente | Buono | Povero | Equilibrio economico |

| Disponibilità/tempi di consegna | Basso | Eccellente | Buono | Buono | Considerazioni pratiche |

Test e convalida

Per applicazioni critiche o condizioni incerte, eseguire test specifici per l'applicazione: test di compatibilità con i supporti effettivi, invecchiamento accelerato o prove sul campo per convalidare la scelta dei materiali.

Assistenza tecnica fornitori

Collaborate con produttori di guarnizioni che forniscono assistenza tecnica, database di compatibilità, composti personalizzati e assistenza ingegneristica per l'applicazione, al fine di ottimizzare la scelta dei materiali.

Il nostro team di ingegneri Bepto fornisce un supporto completo nella scelta dei materiali di tenuta, compreso lo sviluppo di composti personalizzati per applicazioni specifiche e test di compatibilità approfonditi. 🎯

Documentazione e standardizzazione

Documentare le motivazioni alla base della scelta dei materiali e stabilire specifiche standard per materiali simili, al fine di garantire la coerenza e facilitare la manutenzione e la sostituzione future.

Miglioramento continuo

Monitorare le prestazioni delle guarnizioni durante il funzionamento, documentare le modalità di guasto e le cause alla radice e perfezionare continuamente i criteri di selezione dei materiali sulla base dell'esperienza sul campo e dei nuovi sviluppi in materia di materiali.

La scelta del materiale di tenuta adeguato è fondamentale per l'affidabilità dei sistemi pneumatici e richiede una valutazione sistematica delle condizioni operative, delle proprietà dei materiali e dei fattori economici al fine di ottimizzare le prestazioni a lungo termine.

Domande frequenti sui materiali delle guarnizioni delle valvole e sulla compatibilità chimica

D: Posso usare guarnizioni in NBR in tutte le applicazioni pneumatiche?

L'NBR funziona bene per l'aria compressa generica e molte applicazioni pneumatiche, ma potrebbe non essere adatto per temperature elevate, esposizione all'ozono o determinati ambienti chimici in cui l'HNBR o l'FKM sarebbero scelte migliori.

D: Come faccio a sapere se il materiale della mia guarnizione attuale è compatibile con una nuova sostanza chimica?

Consultare le tabelle di compatibilità chimica, contattare il produttore della guarnizione o eseguire test di compatibilità con la combinazione specifica di sostanze chimiche e materiali della guarnizione nelle condizioni operative specifiche.

D: Perché le guarnizioni non funzionano anche se le tabelle di compatibilità indicano che dovrebbero funzionare?

Le tabelle di compatibilità forniscono indicazioni generali, ma le prestazioni effettive dipendono dalle specifiche formulazioni dei composti, dalle condizioni operative, dagli effetti sinergici e dalla qualità dell'installazione della guarnizione.

D: Vale la pena pagare un extra per le guarnizioni in FKM nelle applicazioni pneumatiche standard?

In genere no: l'NBR o l'HNBR offrono prestazioni adeguate per l'aria compressa standard a un costo molto inferiore. L'uso dell'FKM è giustificato solo quando è necessaria la sua resistenza chimica o termica superiore.

D: Con quale frequenza è necessario sostituire preventivamente le guarnizioni delle valvole?

Gli intervalli di sostituzione dipendono dal materiale, dalle condizioni operative e dalla criticità. Monitorare le prestazioni delle guarnizioni e stabilire i programmi di sostituzione in base all'esperienza effettiva di servizio piuttosto che a intervalli di tempo arbitrari.

-

Comprendere la struttura chimica fondamentale che conferisce ai materiali elastomerici la loro memoria elastica e la loro capacità di tenuta. ↩

-

Scopri come questa misura fondamentale determina la capacità di una guarnizione di mantenere la sua forza di tenuta nel tempo sotto stress continuo. ↩

-

Scopri il processo utilizzato per convertire l'NBR in HNBR, eliminando i doppi legami reattivi e migliorando la resistenza alle alte temperature e all'ozono. ↩

-

Esplora il sistema di modellazione avanzato utilizzato dai chimici per prevedere il rigonfiamento e la compatibilità tra elastomeri e solventi. ↩

-

Consultare la procedura standard specifica utilizzata per misurare le variazioni di massa, volume e durezza delle guarnizioni dopo l'esposizione al liquido. ↩