Gli ingegneri devono affrontare una pressione costante per ottimizzare le linee di produzione, pur dovendo fare i conti con i vincoli di spazio e i problemi di contaminazione. I cilindri a stelo tradizionali creano incubi per la manutenzione e occupano spazio prezioso.

Una guida pneumatica senza stelo funziona utilizzando l'aria compressa per muovere un pistone interno che si collega a un carrello esterno tramite un accoppiamento magnetico o un collegamento meccanico, fornendo un movimento lineare senza stelo esposto e integrando guide di precisione per un funzionamento regolare.

Due settimane fa ho ricevuto una telefonata urgente da Henrik, un direttore di produzione di uno stabilimento danese di trasformazione alimentare. La sua linea di confezionamento continuava a fermarsi perché i residui di cioccolato inceppavano le aste dei cilindri esposti. Gli abbiamo spedito le nostre guide magnetiche senza stelo entro 48 ore. Dopo l'installazione, la linea ha funzionato senza contaminazioni per tre mesi di fila, risparmiando oltre $50.000 di costi di fermo macchina.

Indice dei contenuti

- Quali sono i componenti principali di uno scivolo d'aria senza stelo?

- Come funziona il sistema di accoppiamento magnetico?

- Cosa differenzia i cilindri senza stelo da quelli tradizionali?

- Come si controllano la velocità e la posizione?

- Quali sono i diversi tipi di meccanismi di trasferimento della forza?

- Come si calcolano le prestazioni e il dimensionamento?

- Quali sono le applicazioni più comuni per gli scivoli d'aria senza stelo?

- Quali sono le fasi di manutenzione e risoluzione dei problemi necessarie?

- Conclusione

- Domande frequenti sugli scivoli d'aria senza stelo

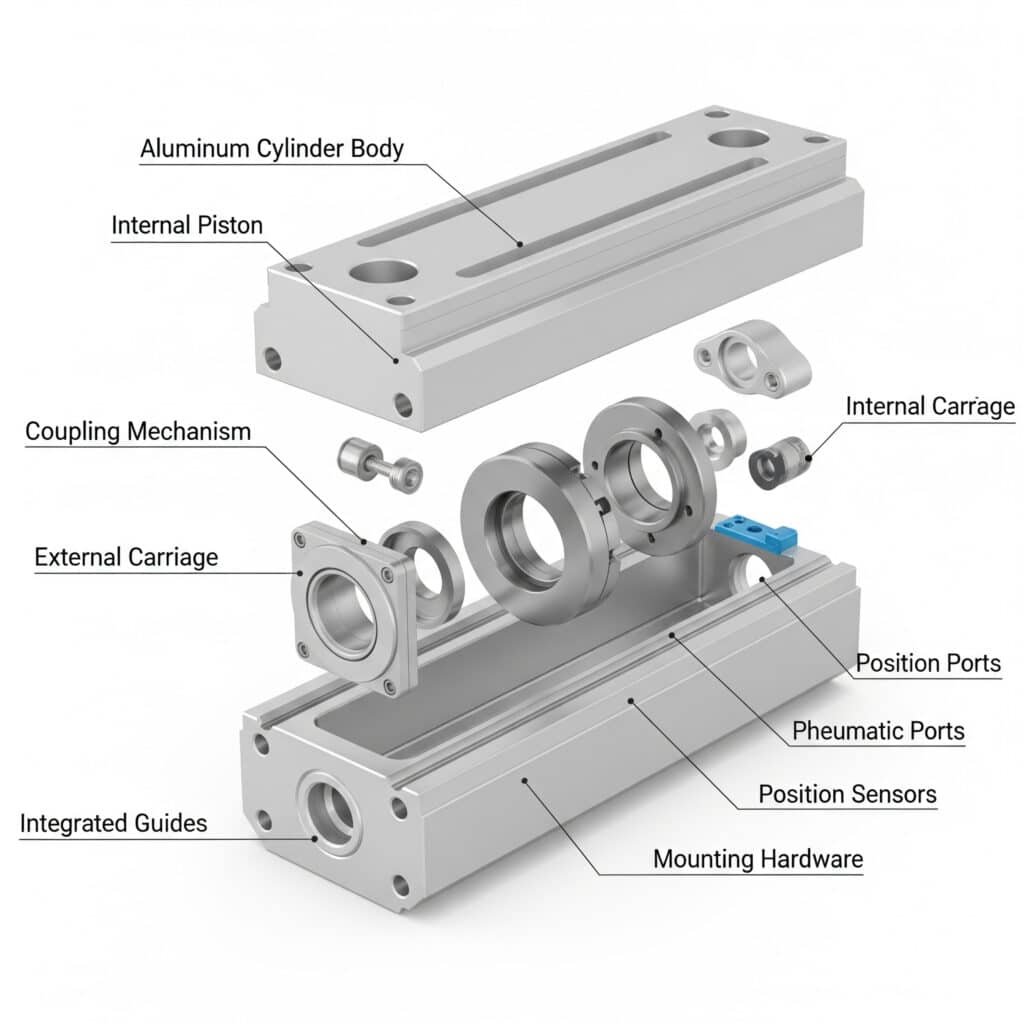

Quali sono i componenti principali di uno scivolo d'aria senza stelo?

La comprensione di ogni componente aiuta a scegliere il cilindro pneumatico senza stelo giusto e a mantenerlo correttamente per anni di servizio affidabile.

Una guida pneumatica senza stelo contiene un corpo cilindrico in alluminio, un pistone interno con meccanismo di accoppiamento, un carrello esterno con guide integrate, porte pneumatiche, sensori di posizione e hardware di montaggio progettati per funzionare insieme senza soluzione di continuità.

Costruzione del corpo del cilindro

Il corpo del cilindro costituisce il cuore del sistema di cilindri senza stelo. La maggior parte dei produttori utilizza profili in alluminio estruso per ottimizzare il rapporto forza-peso e la resistenza alla corrosione.

Il foro interno richiede una lavorazione di precisione per ottenere finiture superficiali comprese tra 0,4 e 0,8. Ra1. Questa finitura liscia assicura una corretta prestazione della tenuta e prolunga la durata dei componenti.

Lo spessore della parete varia in base alle dimensioni del foro e alla pressione di esercizio. I modelli standard gestiscono una pressione di esercizio fino a 10 bar, con fattori di sicurezza appropriati.

Gruppo pistone interno

Il pistone interno converte la pressione pneumatica in forza lineare. I pistoni di alta qualità utilizzano una struttura leggera in alluminio per ridurre al minimo la massa in movimento e consentire un'accelerazione più rapida.

Le guarnizioni del pistone creano il confine di pressione tra le camere del cilindro. In genere utilizziamo guarnizioni in poliuretano o NBR, a seconda delle condizioni operative e della compatibilità con i fluidi.

Gli elementi magnetici incorporati nel pistone creano la forza di accoppiamento. I magneti al neodimio delle terre rare forniscono l'accoppiamento più forte nel pacchetto più piccolo.

Sistema di trasporto esterno

Il carrello esterno poggia su guide lineari di precisione e trasporta il carico dell'applicazione. Il design del carrello influisce sulla rigidità del sistema e sulla capacità di carico.

| Componente | Opzioni di materiale | Gamma di dimensioni tipiche | Caratteristiche principali |

|---|---|---|---|

| Corpo cilindro | Alluminio, anodizzato | Foro da 20 a 100 mm | Resistente alla corrosione |

| Pistone interno | Alluminio, acciaio | Corrisponde alle dimensioni del foro | Design leggero |

| Carrello esterno | Alluminio, acciaio | Lunghezza 50-200 mm | Elevata rigidità |

| Guide lineari | Acciaio temprato | Vari profili | Movimento di precisione |

| Magneti | Neodimio | Grado N42-N52 | Stabile alla temperatura |

Integrazione della guida lineare

Le guide lineari integrate eliminano la necessità di sistemi di guida esterni. In questo modo si risparmia spazio e si riduce la complessità dell'installazione, garantendo al contempo un allineamento corretto.

Le guide con cuscinetti a sfera garantiscono il funzionamento più fluido e la massima precisione. Sono adatte ad applicazioni che richiedono una precisione di posizionamento entro 0,1 mm.

Le guide a rulli gestiscono carichi più elevati mantenendo una buona precisione. Sono adatte per applicazioni pesanti con requisiti di precisione moderati.

Le guide a scorrimento offrono la soluzione più economica per le applicazioni di base. Forniscono prestazioni adeguate per compiti di posizionamento semplici.

Configurazione dell'attacco pneumatico

Le porte dell'aria collegano l'alimentazione di aria compressa alle camere dei cilindri. Il dimensionamento delle porte influisce sulla capacità di flusso e sulla velocità di funzionamento.

Le dimensioni degli attacchi standard vanno da G1/8 a G1/2, a seconda delle dimensioni dell'alesaggio del cilindro. Porte più grandi consentono un funzionamento più rapido, ma richiedono una maggiore capacità di flusso.

Le opzioni di collocazione delle porte includono porte terminali, laterali o entrambe. Le porte laterali consentono installazioni più compatte in spazi ristretti.

Sistemi di rilevamento della posizione

I sensori magnetici rilevano la posizione del pistone attraverso la parete non magnetica del cilindro. Interruttori Reed2 forniscono un semplice feedback di posizione on/off.

Sensori a effetto Hall3 offrono un rilevamento più preciso della posizione con capacità di uscita analogica. Consentono di realizzare sistemi di controllo della posizione ad anello chiuso.

I sensori esterni sul carrello garantiscono la massima accuratezza. I sistemi di misura lineari possono raggiungere una risoluzione di posizionamento fino al micrometro.

Come funziona il sistema di accoppiamento magnetico?

Il sistema di accoppiamento magnetico trasferisce la forza pneumatica senza contatto fisico, creando un funzionamento pulito e privo di manutenzione.

L'accoppiamento magnetico utilizza potenti magneti al neodimio sia nel pistone interno che nel carrello esterno per trasferire la forza attraverso la parete non magnetica del cilindro, ottenendo un'efficienza di 85-95% senza usura meccanica.

Principi del campo magnetico

I magneti permanenti creano un campo magnetico che attraversa la parete del cilindro in alluminio. L'attrazione magnetica tra i gruppi di magneti interni ed esterni trasferisce direttamente la forza.

L'intensità del campo magnetico diminuisce con la distanza. Il traferro tra i magneti interni ed esterni influisce in modo critico sulla forza di accoppiamento e sull'efficienza.

L'orientamento del magnete influisce sulle caratteristiche di accoppiamento. La magnetizzazione radiale garantisce un accoppiamento uniforme lungo la circonferenza del cilindro.

Calcolo della forza di accoppiamento

La forza di accoppiamento massima dipende dalla forza del magnete, dalla distanza del traferro e dal design del circuito magnetico. I sistemi tipici raggiungono una forza di accoppiamento di 200-2000N.

L'efficienza del giunto varia da 85-95% a seconda della qualità del progetto. I sistemi a più alta efficienza trasferiscono una maggiore forza pneumatica al carico.

I fattori di sicurezza impediscono lo slittamento del giunto in presenza di carichi normali. La protezione da sovraccarico interviene quando le forze applicate superano la capacità del giunto magnetico.

Effetti della temperatura

La forza del magnete diminuisce con l'aumentare della temperatura. I magneti al neodimio perdono circa 0,12% di forza per ogni grado Celsius.

L'intervallo di temperatura operativa influisce sulla scelta del tipo di magnete. I gradi standard funzionano fino a 80°C, mentre i gradi per alte temperature possono raggiungere i 150°C.

Per le applicazioni critiche può essere necessaria la compensazione della temperatura. Ciò garantisce prestazioni costanti al variare della temperatura.

Ottimizzazione del circuito magnetico

Il design dei poli concentra il flusso magnetico per la massima efficienza di accoppiamento. La corretta geometria dei poli aumenta la capacità di trasferimento della forza.

Il ferro posteriore fornisce un percorso di ritorno per il flusso magnetico. Un adeguato spessore del ferro posteriore impedisce la saturazione magnetica e mantiene la forza di accoppiamento.

L'uniformità del traferro garantisce un accoppiamento costante attorno al cilindro. Le tolleranze di produzione devono mantenere un corretto allineamento magnetico.

Cosa differenzia i cilindri senza stelo da quelli tradizionali?

I cilindri senza stelo risolvono i problemi fondamentali che limitano le prestazioni dei cilindri con stelo tradizionali nei moderni sistemi di automazione.

I cilindri senza stelo eliminano gli steli esposti, riducendo l'ingombro di 50%, prevenendo l'accumulo di contaminazione, eliminando i problemi di deformazione e fornendo una gestione superiore del carico laterale grazie alle guide integrate.

Confronto sull'efficienza dello spazio

I cilindri tradizionali richiedono uno spazio per l'estensione completa dello stelo più la lunghezza del corpo del cilindro. Lo spazio totale necessario è pari alla lunghezza della corsa più la lunghezza del cilindro più la distanza di sicurezza.

I progetti senza stelo richiedono solo la lunghezza della corsa e distanze minime tra le estremità. Ciò consente di risparmiare 40-60% di spazio di installazione rispetto ai cilindri tradizionali.

Le installazioni compatte consentono una maggiore densità di macchine e un migliore utilizzo dello spazio. Questo ha un impatto diretto sulla capacità produttiva e sui costi dell'impianto.

Resistenza alla contaminazione

Gli steli dei pistoni esposti raccolgono polvere, detriti e materiali di processo. Questa contaminazione provoca l'usura delle guarnizioni, l'incollaggio e l'eventuale guasto.

I modelli senza asta non hanno parti mobili esposte. La struttura sigillata impedisce l'ingresso di contaminanti ed elimina la necessità di pulizia.

Le applicazioni alimentari traggono particolare vantaggio dalla resistenza alla contaminazione. I modelli sigillati soddisfano i severi requisiti igienici senza alcuna modifica.

Vantaggi strutturali

I cilindri tradizionali a corsa lunga soffrono di instabilità dello stelo in presenza di carichi laterali. Il carico critico di instabilità è il seguente Formula di Eulero4: Fcr = π²EI/(KL)².

I cilindri senza stelo eliminano completamente i problemi di deformazione. Il pistone interno non può deformarsi, consentendo lunghezze di corsa illimitate entro limiti pratici.

La capacità di carico laterale aumenta notevolmente con le guide integrate. I sistemi di guide gestiscono carichi radiali fino a diverse migliaia di Newton.

| Fattore di prestazione | Cilindro tradizionale | Cilindro senza stelo | Miglioramento |

|---|---|---|---|

| Spazio richiesto | 2x corsa + corpo | Solo corsa 1x | Riduzione 50% |

| Lunghezza massima della corsa | 2-3 metri tipici | Possibilità di 6+ metri | 200% aumento |

| Capacità di carico laterale | Molto limitato | Eccellente | Miglioramento 10x |

| Rischio di contaminazione | Esposizione elevata | Completamente sigillato | Riduzione 95% |

| Frequenza di manutenzione | Pulizia settimanale | Ispezione mensile | Riduzione 75% |

Capacità di movimentazione del carico

I cilindri tradizionali richiedono guide esterne per eventuali carichi laterali. Questo aggiunge costi, complessità e spazio all'installazione.

Le guide integrate nei cilindri senza stelo gestiscono carichi laterali, momenti e carichi decentrati. Questo elimina i requisiti di guide esterne nella maggior parte delle applicazioni.

L'analisi dei carichi combinati mostra che i cilindri senza stelo gestiscono combinazioni di forze complesse meglio dei progetti tradizionali con guide esterne.

Come si controllano la velocità e la posizione?

Sistemi di controllo adeguati assicurano che lo scivolo pneumatico senza stelo funzioni in modo fluido e preciso, soddisfacendo i requisiti dell'applicazione.

Controllate la velocità dei cilindri senza stelo utilizzando valvole di controllo del flusso e regolatori di pressione, ottenete il posizionamento tramite vari tipi di sensori e implementate il servocomando per ottenere profili di movimento precisi e un funzionamento ad anello chiuso.

Metodi di controllo della velocità

Le valvole di controllo del flusso regolano la portata d'aria in entrata e in uscita dalle camere dei cilindri. La portata influisce direttamente sulla velocità del pistone, secondo la formula Q = A × V.

Il controllo del contatore limita il flusso d'aria che entra nel cilindro. Ciò consente un'accelerazione fluida e un buon controllo della velocità in presenza di carichi variabili.

Il controllo dell'uscita del contatore limita il flusso dell'aria di scarico dal cilindro. Questo metodo consente un migliore controllo del carico e una decelerazione più fluida.

Il controllo bidirezionale del flusso consente la regolazione indipendente della velocità per i movimenti di estensione e ritrazione. In questo modo si ottimizzano i tempi di ciclo per le diverse condizioni di carico.

Sistemi di controllo della pressione

I regolatori di pressione mantengono una pressione operativa costante nonostante le variazioni di alimentazione. Una pressione stabile garantisce una forza e una velocità ripetibili.

I pressostati forniscono un semplice feedback di posizione basato sulle pressioni della camera. Rilevano in modo affidabile le condizioni di fine corsa.

Il controllo proporzionale della pressione consente l'erogazione di una forza variabile. Ciò si adatta alle applicazioni che richiedono livelli di forza diversi durante il funzionamento.

Tecnologie di rilevamento della posizione

Gli interruttori magnetici a lamelle rilevano la posizione del pistone attraverso le pareti del cilindro. Forniscono semplici segnali on/off per il controllo di base della posizione.

I sensori a effetto Hall offrono un feedback di posizione analogico con una risoluzione più elevata. Consentono il controllo proporzionale della posizione e il posizionamento intermedio.

I potenziometri lineari sul carrello esterno forniscono un feedback di posizione continuo. Sono adatti alle applicazioni che richiedono un posizionamento preciso.

Gli encoder ottici offrono la massima risoluzione e accuratezza di posizione. Consentono il servocontrollo con capacità di posizionamento sub-millimetriche.

Integrazione del servocomando

Le servovalvole forniscono un controllo proporzionale del flusso basato su segnali di comando elettrici. Consentono un controllo preciso della velocità e della posizione.

I sistemi di controllo ad anello chiuso confrontano la posizione effettiva con quella comandata. Il controllo a retroazione mantiene la precisione nonostante le variazioni del carico.

I controllori di movimento coordinano più assi ed eseguono profili di movimento complessi. Integrano i cilindri senza stelo in sistemi di automazione sofisticati.

L'integrazione del PLC consente il coordinamento con altre funzioni della macchina. I protocolli di comunicazione standard semplificano l'integrazione del sistema.

Quali sono i diversi tipi di meccanismi di trasferimento della forza?

Diversi meccanismi di trasferimento della forza si adattano a varie applicazioni e requisiti di prestazione nei sistemi di cilindri pneumatici senza stelo.

I cilindri senza stelo utilizzano accoppiamenti magnetici per applicazioni pulite, sistemi di cavi per forze elevate, meccanismi a nastro per ambienti difficili e collegamenti meccanici per la massima trasmissione della forza, ognuno dei quali offre vantaggi specifici.

Sistemi di accoppiamento magnetico

L'accoppiamento magnetico offre il funzionamento più pulito, senza alcun collegamento fisico tra i componenti interni ed esterni. Ciò elimina l'usura e la manutenzione.

La forza di accoppiamento varia da 200 a 2000N a seconda delle dimensioni e della configurazione del magnete. Forze maggiori richiedono magneti più grandi e un costo maggiore del sistema.

La protezione antislittamento previene i danni in caso di sovraccarico. L'accoppiamento magnetico si disinnesta automaticamente quando le forze superano i limiti di progetto.

La stabilità della temperatura varia in base alla scelta del tipo di magnete. I magneti per alte temperature mantengono le prestazioni fino a 150°C di temperatura operativa.

Trasferimento di forza del cavo

I sistemi a cavi d'acciaio collegano i pistoni interni ai carrelli esterni attraverso uscite di cavo sigillate. Offrono una capacità di forza superiore rispetto ai sistemi magnetici.

I materiali dei cavi includono l'acciaio inossidabile per la resistenza alla corrosione e i cavi aeronautici per la flessibilità. La scelta del cavo influisce sulla durata e sulle prestazioni del sistema.

I sistemi di pulegge reindirizzano le forze del cavo e possono fornire un vantaggio meccanico. Una corretta progettazione delle pulegge riduce al minimo l'attrito e l'usura del cavo.

I problemi di tenuta esistono dove i cavi escono dal cilindro. Le guarnizioni dinamiche devono adattarsi al movimento dei cavi, evitando al contempo le perdite d'aria.

Sistemi con meccanismo a banda

Le fasce flessibili in acciaio trasferiscono la forza attraverso le fessure nella parete del cilindro. Sono in grado di gestire le forze più elevate e le condizioni ambientali più difficili.

I materiali delle bande includono acciaio al carbonio, acciaio inossidabile e leghe speciali. La scelta del materiale dipende dai requisiti ambientali e di forza.

La sigillatura delle fessure impedisce la fuoriuscita dell'aria pur consentendo il movimento della banda. I sistemi di tenuta avanzati riducono al minimo le perdite senza un attrito eccessivo.

La tolleranza alla contaminazione è eccellente, poiché le bande possono attraversare i detriti. Ciò si adatta alle applicazioni in ambienti polverosi o sporchi.

Sistemi di collegamento meccanico

Le connessioni meccaniche dirette garantiscono un trasferimento positivo della forza senza slittamenti. Offrono la massima trasmissione della forza ma una maggiore complessità.

I modelli di leveraggio comprendono sistemi a pignone e cremagliera, a leva e a ingranaggi. La scelta dipende dai requisiti di forza e dai vincoli di spazio.

La complessità della tenuta aumenta con le penetrazioni meccaniche attraverso le pareti del cilindro. Possono essere necessarie più guarnizioni dinamiche.

I requisiti di manutenzione sono più elevati a causa dell'usura meccanica e delle esigenze di lubrificazione. Un'assistenza regolare mantiene le prestazioni ottimali.

| Tipo di trasferimento | Gamma di forza | Idoneità dell'ambiente | Livello di manutenzione | Le migliori applicazioni |

|---|---|---|---|---|

| Magnetico | 200-2000N | Pulito, temperatura moderata | Molto basso | Prodotti alimentari, farmaceutici, elettronici |

| Cavo | 500-5000N | Industria generale | Basso | Imballaggio, assemblaggio |

| Banda | 1000-8000N | Duro, contaminato | Moderato | Industria pesante, mineraria |

| Meccanico | 2000-15000N | Pulito, controllato | Alto | Applicazioni ad alta forza |

Come si calcolano le prestazioni e il dimensionamento?

Calcoli accurati delle prestazioni assicurano la scelta corretta del cilindro senza stelo e le prestazioni ottimali del sistema per l'applicazione specifica.

Calcolare le prestazioni del cilindro senza stelo utilizzando le equazioni della forza (F = P × A × η), i calcoli della velocità (V = Q/A), l'analisi dell'accelerazione e i fattori di efficienza per determinare il dimensionamento, il consumo d'aria e le prestazioni previste.

Metodi di calcolo della forza

La forza teorica è uguale alla pressione dell'aria per l'area effettiva del pistone: F = P × A. Questo dato fornisce la forza massima disponibile in condizioni ideali.

La forza effettiva tiene conto delle perdite per attrito e dell'efficienza di accoppiamento: F_eff = P × A × η_accoppiamento × η_attrito. L'efficienza complessiva tipica varia da 75 a 90%.

L'analisi dei carichi comprende il peso statico, le forze di processo, le forze di accelerazione e l'attrito. Tutte le forze devono essere considerate per un corretto dimensionamento.

I fattori di sicurezza devono essere applicati ai carichi calcolati. I fattori di sicurezza raccomandati vanno da 1,5 a 2,5 a seconda della criticità dell'applicazione.

Analisi della velocità e del tempo di ciclo

La velocità del cilindro è correlata alla portata d'aria: V = Q/A, dove la velocità è uguale alla portata divisa per l'area effettiva.

Il tempo di accelerazione dipende dalla forza netta e dalla massa in movimento: t = (V × m)/F_net. Forze maggiori consentono un'accelerazione più rapida.

Il tempo di ciclo comprende le fasi di accelerazione, velocità costante e decelerazione. Il tempo di ciclo totale influisce sulla produttività e sulla resa.

Gli effetti di ammortizzazione riducono la velocità in prossimità delle estremità della corsa. La distanza di ammortizzazione varia in genere da 10 a 50 mm, a seconda della velocità e del carico.

Calcoli del consumo d'aria

Il consumo di aria per ciclo è uguale al volume del cilindro per il rapporto di pressione: V_aria = volume del cilindro × (P_abs/P_atm).

Il consumo totale del sistema include le perdite dovute a valvole, raccordi e perdite. Le perdite aggiungono in genere 20-30% al consumo teorico.

Il dimensionamento del compressore deve gestire la domanda di picco più le perdite del sistema. Una capacità adeguata impedisce cali di pressione durante il funzionamento.

L'analisi dei costi energetici aiuta a giustificare l'ottimizzazione del sistema. L'aria compressa costa in genere $0,02-0,05 al metro cubo.

Ottimizzazione delle prestazioni

La scelta delle dimensioni del foro bilancia i requisiti di forza con la velocità e il consumo d'aria. I fori più grandi forniscono una forza maggiore, ma consumano più aria.

La lunghezza della corsa influisce sul costo del sistema e sui requisiti di spazio. Le corse più lunghe possono richiedere sistemi di guida e strutture di montaggio più grandi.

L'ottimizzazione della pressione di esercizio tiene conto delle esigenze di forza e dei costi energetici. Pressioni più elevate riducono le dimensioni del cilindro, ma aumentano il consumo energetico.

La selezione del sistema di controllo corrisponde alla complessità dei requisiti dell'applicazione. I sistemi semplici costano meno ma offrono funzionalità limitate.

Quali sono le applicazioni più comuni per gli scivoli d'aria senza stelo?

I cilindri senza stelo eccellono nelle applicazioni in cui l'efficienza dello spazio, la resistenza alla contaminazione o le corse lunghe sono fattori critici di successo.

Le applicazioni più comuni dei cilindri senza stelo comprendono macchine per l'imballaggio, automazione dell'assemblaggio, sistemi di movimentazione dei materiali, operazioni di pick-and-place e integrazione dei trasportatori, dove sono essenziali un design compatto e un funzionamento affidabile.

Applicazioni dell'industria dell'imballaggio

Le linee di confezionamento beneficiano di un design compatto e di un funzionamento ad alta velocità. Le guide pneumatiche senza stelo gestiscono in modo efficiente il posizionamento dei prodotti, la manipolazione dei cartoni e l'integrazione dei trasportatori.

Gli imballaggi per alimenti traggono particolare vantaggio dal design resistente alla contaminazione. La struttura sigillata soddisfa i severi requisiti igienici senza particolari modifiche.

Il confezionamento farmaceutico richiede un funzionamento pulito e una documentazione di convalida. I nostri sistemi includono certificati dei materiali e pacchetti di supporto alla convalida.

Le linee di confezionamento ad alta velocità raggiungono velocità di ciclo fino a 300 al minuto. Le parti mobili leggere consentono una rapida accelerazione e decelerazione.

Sistemi di automazione dell'assemblaggio

L'assemblaggio elettronico utilizza cilindri senza stelo per il posizionamento dei componenti e la manipolazione dei PCB. Il funzionamento pulito impedisce la contaminazione dei componenti elettronici sensibili.

Le applicazioni di assemblaggio nel settore automobilistico comprendono l'inserimento dei pezzi, l'installazione dei dispositivi di fissaggio e il posizionamento per le ispezioni di qualità. L'affidabilità è fondamentale per la continuità della produzione.

L'assemblaggio di dispositivi medici richiede un posizionamento preciso e un controllo della contaminazione. I sistemi convalidati soddisfano le norme FDA e Requisiti ISO5.

I sistemi di assemblaggio a più stazioni coordinano più cilindri senza stelo per operazioni complesse. Il movimento sincronizzato ottimizza i tempi di ciclo e la qualità.

Operazioni di movimentazione dei materiali

I sistemi di automazione del magazzino utilizzano cilindri senza stelo per le operazioni di smistamento, deviazione e posizionamento. Il funzionamento affidabile garantisce un'elevata disponibilità del sistema.

I centri di distribuzione traggono vantaggio dal funzionamento ad alta velocità e dal posizionamento preciso. Il posizionamento accurato migliora l'efficienza dello smistamento e riduce gli errori.

I sistemi di pallettizzazione utilizzano cilindri multipli senza stelo coordinati per la formazione dello strato. Il posizionamento preciso consente di ottenere modelli di pallet ottimali.

I sistemi di stoccaggio automatizzati richiedono un posizionamento preciso per la gestione dell'inventario. La precisione garantisce il corretto recupero e stoccaggio degli articoli.

Applicazioni Pick-and-Place

L'integrazione robotica utilizza cilindri senza stelo per assi di movimento aggiuntivi. L'estensione dello sbraccio migliora l'utilizzo dello spazio di lavoro del robot e la sua flessibilità.

I sistemi a guida visiva combinano cilindri senza stelo con telecamere per il posizionamento adattivo. In questo modo è possibile gestire le variazioni di prodotto senza doverle riprogrammare.

Le applicazioni di prelievo ad alta velocità traggono vantaggio da carrelli leggeri e veloci. L'inerzia ridotta consente un'accelerazione rapida e un arresto preciso.

Le applicazioni di movimentazione delicate utilizzano profili di accelerazione controllati. La fluidità del movimento impedisce di danneggiare il prodotto durante le operazioni di movimentazione.

| Area di applicazione | Vantaggi principali | Frequenza di ciclo tipica | Gamma di forza | Lunghezza della corsa |

|---|---|---|---|---|

| Imballaggio | Velocità, pulizia | 100-300 cpm | 200-1500N | 100-1000 mm |

| Montaggio | Precisione, affidabilità | 50-150 cpm | 300-2000N | 50-500 mm |

| Movimentazione dei materiali | Capacità di carico, durata | 20-100 cpm | 500-5000N | 200-2000 mm |

| Pick-and-Place | Velocità, precisione | 200-500 cpm | 100-1000N | 50-800 mm |

Quali sono le fasi di manutenzione e risoluzione dei problemi necessarie?

Una corretta manutenzione garantisce un funzionamento affidabile e massimizza la durata del sistema di cilindri pneumatici senza stelo.

La manutenzione dei cilindri senza stelo comprende la sostituzione regolare del filtro dell'aria, la lubrificazione delle guide, l'ispezione delle guarnizioni, la pulizia dei sensori e il monitoraggio delle prestazioni per prevenire i guasti e mantenere un funzionamento ottimale.

Programma di manutenzione preventiva

I controlli quotidiani comprendono l'ispezione visiva per individuare eventuali perdite, rumori insoliti o funzionamento irregolare. L'individuazione precoce impedisce che i problemi minori si trasformino in guasti gravi.

La manutenzione settimanale comprende l'ispezione e la sostituzione del filtro dell'aria, se necessario. Un'aria pulita e asciutta è essenziale per un funzionamento affidabile e una lunga durata delle guarnizioni.

L'assistenza mensile comprende la lubrificazione della guida, la pulizia del sensore e la verifica delle prestazioni. Un'assistenza regolare garantisce prestazioni ottimali e previene l'usura.

La revisione annuale comprende la sostituzione delle guarnizioni, l'ispezione interna e il collaudo completo del sistema. Le revisioni programmate evitano guasti imprevisti.

Problemi comuni di risoluzione dei problemi

Un funzionamento lento indica solitamente un flusso d'aria limitato o una bassa pressione. Controllare i filtri, i regolatori e le impostazioni della valvola di controllo del flusso.

Il movimento irregolare può essere causato da aria contaminata, guarnizioni usurate o problemi ai sensori. La diagnosi sistematica identifica la causa principale.

Gli errori di posizione possono derivare da disallineamento del sensore, interferenze magnetiche o slittamento dell'accoppiamento. Una diagnosi corretta evita il ripetersi dei problemi.

Un consumo eccessivo di aria indica una perdita interna o l'inefficienza del sistema. L'individuazione e la riparazione delle perdite ripristinano il normale funzionamento.

Procedure di sostituzione delle guarnizioni

La sostituzione delle guarnizioni richiede lo smontaggio del cilindro e l'uso di attrezzi adeguati. Seguire le procedure del produttore per evitare danni durante la manutenzione.

La scelta delle guarnizioni dipende dalle condizioni di funzionamento e dalla compatibilità con il prodotto. Per un funzionamento affidabile, utilizzare solo guarnizioni di ricambio approvate.

L'installazione richiede un orientamento e una lubrificazione corretti delle guarnizioni. Un'installazione errata causa guasti prematuri e prestazioni scadenti.

Il test del sistema dopo la sostituzione della guarnizione verifica il corretto funzionamento. Il test delle prestazioni assicura che la riparazione sia andata a buon fine.

Monitoraggio delle prestazioni

Il monitoraggio della forza in uscita rileva il degrado del giunto o l'usura interna. I test regolari identificano i problemi prima che si verifichino i guasti.

Il monitoraggio della velocità rivela restrizioni di flusso o problemi di pressione. Il monitoraggio costante consente la manutenzione predittiva.

Il test di precisione della posizione verifica il funzionamento del sensore e l'allineamento del sistema. La calibrazione regolare mantiene l'accuratezza del posizionamento.

Il monitoraggio del consumo d'aria identifica i problemi di efficienza e le perdite. L'analisi delle tendenze consente una pianificazione proattiva della manutenzione.

Conclusione

Le guide pneumatiche senza stelo forniscono un movimento lineare efficiente in termini di spazio e resistente alla contaminazione grazie a una tecnologia di accoppiamento avanzata, rendendole essenziali per le moderne applicazioni di automazione che richiedono affidabilità e prestazioni.

Domande frequenti sugli scivoli d'aria senza stelo

Come funziona un cilindro pneumatico senza stelo?

Un cilindro pneumatico senza stelo funziona utilizzando l'aria compressa per muovere un pistone interno collegato a un carrello esterno attraverso un accoppiamento magnetico o un collegamento meccanico, eliminando lo stelo del pistone esposto e fornendo un movimento lineare uniforme.

Quali sono i principali vantaggi dei cilindri senza stelo rispetto a quelli tradizionali?

I cilindri senza stelo consentono di risparmiare spazio di installazione 50%, resistono alla contaminazione grazie alla struttura sigillata, gestiscono corse di lunghezza illimitata senza deformazioni e offrono un'eccellente capacità di carico laterale grazie alle guide lineari integrate.

Quanta forza può fornire un cilindro magnetico senza stelo?

I cilindri magnetici senza stelo forniscono in genere una forza di 200-2000N a seconda delle dimensioni dell'alesaggio e della configurazione del magnete, con un'efficienza di accoppiamento che varia da 85-95% della forza pneumatica teorica.

Quale manutenzione richiedono gli scivoli ad aria senza asta?

Le guide pneumatiche senza stelo richiedono una manutenzione minima, tra cui la sostituzione regolare del filtro dell'aria, la lubrificazione mensile della guida, l'ispezione annuale delle guarnizioni e la pulizia del sensore per mantenere prestazioni e affidabilità ottimali.

I cilindri senza stelo sono in grado di gestire carichi e momenti laterali?

Sì, i cilindri senza stelo sono in grado di gestire carichi laterali fino a diverse migliaia di Newton e momenti grazie ai sistemi di guide lineari di precisione integrati, eliminando la necessità di guide esterne.

Come si controlla la velocità di un cilindro pneumatico senza stelo?

Il controllo della velocità del cilindro senza stelo avviene mediante valvole di controllo del flusso sulle linee di alimentazione dell'aria, con un controllo in entrata per un'accelerazione fluida e un controllo in uscita per una migliore gestione del carico e una migliore decelerazione.

Quali sono le applicazioni più adatte agli scivoli pneumatici senza asta?

Le guide pneumatiche senza stelo funzionano al meglio nei macchinari per l'imballaggio, nell'automazione dell'assemblaggio, nella movimentazione dei materiali, nelle operazioni di pick-and-place e in qualsiasi applicazione che richieda efficienza di spazio, resistenza alla contaminazione o corse lunghe.

-

Scoprite come viene definita e misurata la Ra (Ruvidità Media), un parametro chiave per la finitura superficiale in ingegneria. ↩

-

Esplorate il principio di funzionamento degli interruttori reed e il loro utilizzo come sensori ad attivazione magnetica. ↩

-

Comprendere la fisica dell'effetto Hall e la sua applicazione nella creazione di sensori di posizione precisi e senza contatto. ↩

-

Esaminare la derivazione e l'applicazione della formula di Eulero per il calcolo del carico critico di instabilità delle colonne strutturali. ↩

-

Accedete a una panoramica dei requisiti ISO per i sistemi di gestione della qualità nell'industria dei dispositivi medici. ↩