La scelta di componenti pneumatici sbagliati per la lavorazione degli alimenti può comportare rischi di contaminazione, ispezioni fallite e costosi richiami di prodotti. Con l'aumento del controllo normativo e della consapevolezza dei consumatori, la sicurezza alimentare non è mai stata così critica nella progettazione dei sistemi.

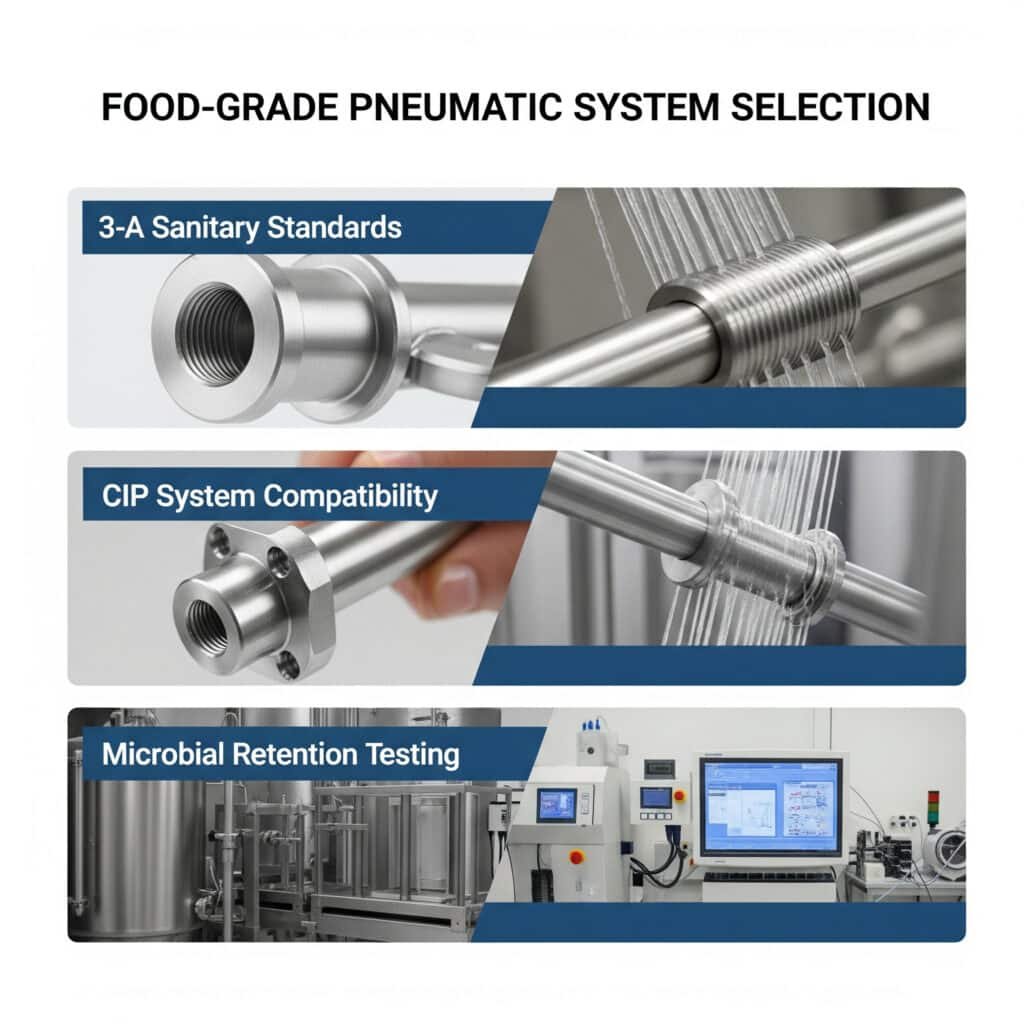

L'approccio più efficace alla selezione di un sistema pneumatico per uso alimentare prevede la comprensione dei requisiti dei materiali degli standard sanitari 3-A, l'analisi delle pulsazioni di pressione del sistema CIP e l'implementazione di protocolli di test di ritenzione microbica adeguati per garantire la completa conformità del sistema.

Quando l'anno scorso ho aiutato un'azienda casearia del Wisconsin ad aggiornare i suoi sistemi pneumatici, ha eliminato tre punti di contaminazione persistenti che in precedenza avevano causato problemi di qualità del prodotto. Permettetemi di condividere ciò che ho imparato sulla scelta dei componenti pneumatici per uso alimentare.

Indice dei contenuti

- Comprensione dei materiali degli standard sanitari 3-A

- Analisi delle pulsazioni di pressione del sistema CIP

- Metodi per l'analisi del rischio di ritenzione microbica

- Conclusione

- Domande frequenti sui sistemi pneumatici per alimenti

Quali materiali soddisfano gli standard sanitari 3-A per i sistemi pneumatici per uso alimentare?

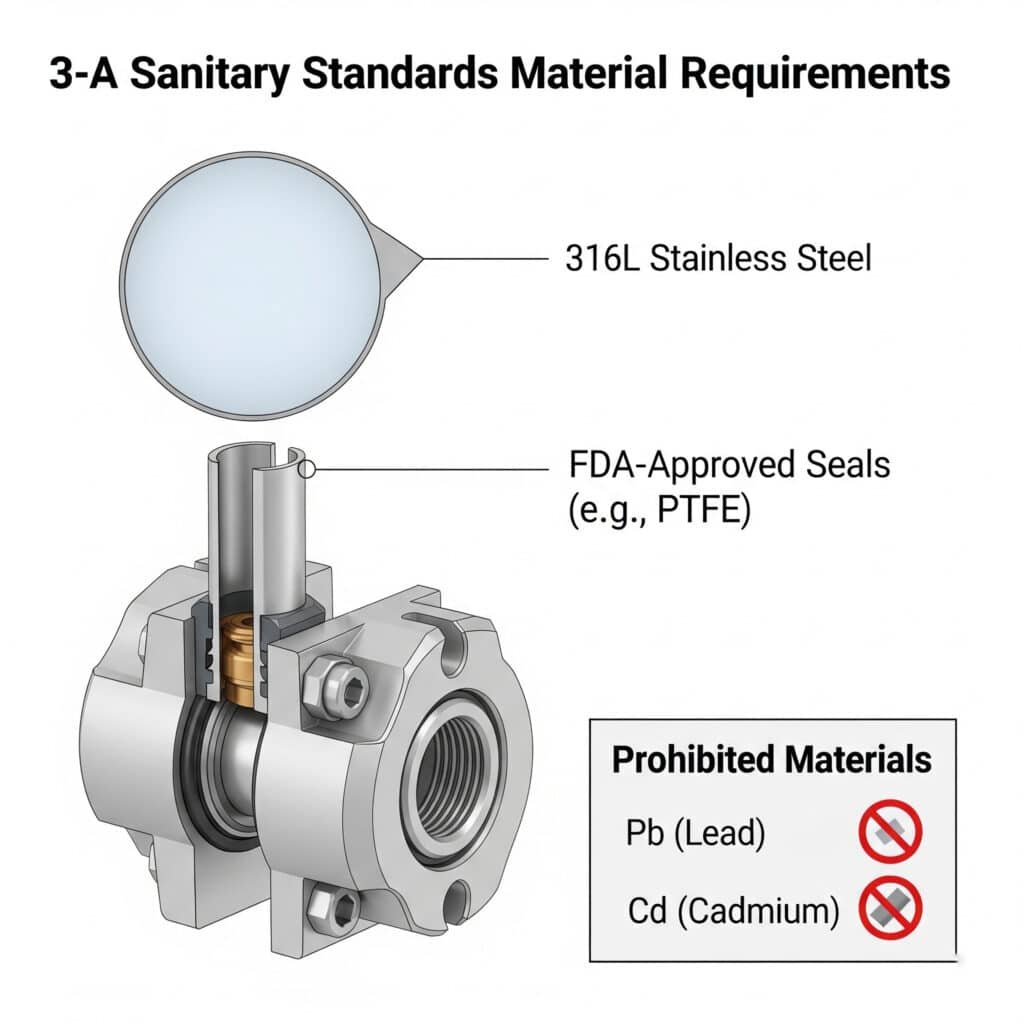

I sistemi pneumatici per uso alimentare richiedono materiali specifici che soddisfino i rigorosi standard sanitari per garantire la sicurezza del prodotto e la conformità alle normative.

Secondo 3-A Standard sanitari1, sistemi pneumatici per uso alimentare utilizzare l'acciaio inox 316L per i componenti metallici, Approvato dalla FDA2 PTFE, silicone o EPDM per le guarnizioni e devono evitare materiali contenenti piombo, cadmio o altri metalli tossici che potrebbero contaminare i prodotti alimentari.

Elenco completo dei materiali conformi alla normativa 3-A

Componenti in metallo

| Tipo di componente | Materiali approvati | Requisiti di finitura della superficie |

|---|---|---|

| Corpi cilindri | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Elementi di fissaggio | 316L SS | Ra ≤ 0,8μm (32μin) |

| Raccordi | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Collettori | 316L SS | Ra ≤ 0,8μm (32μin) |

Materiali delle guarnizioni

| Applicazione | Materiali primari | Intervallo di temperatura |

|---|---|---|

| Guarnizioni dinamiche | PTFE, UHMWPE | Da -20°C a 260°C |

| Guarnizioni statiche | Silicone, EPDM, FKM | Da -40°C a 200°C |

| Guarnizioni | Silicone, PTFE | Da -40°C a 260°C |

Lubrificanti

Tutti i lubrificanti devono essere:

- Approvato dalla FDA (21 CFR 178.3570)

- Certificato H1

- Senza oli minerali

- Non tossico e inodore

Una volta ho lavorato con un'azienda produttrice di bevande che aveva ripetuti problemi di contaminazione nonostante utilizzasse quelli che riteneva essere componenti di grado alimentare. Dopo un'ispezione, abbiamo scoperto che i cilindri pneumatici contenevano componenti in ottone con un contenuto di piombo non conforme agli standard 3-A. Dopo il passaggio a cilindri in acciaio inox 316L, i problemi di contaminazione sono stati eliminati immediatamente.

Considerazioni sulla selezione dei materiali

Quando si scelgono i materiali per i sistemi pneumatici per uso alimentare, è bene tenere conto di quanto segue:

- Contatto con il prodotto e non con il prodotto - Si applicano standard diversi in base al rischio di esposizione

- Protocolli di pulizia - Alcuni materiali si degradano con determinati prodotti chimici per la pulizia

- Intervalli di temperatura - Le temperature del processo e del CIP influenzano la scelta del materiale

- Documentazione di certificazione - Conservare sempre i certificati dei materiali per gli audit

Come analizzare le pulsazioni di pressione nei sistemi di pulizia CIP?

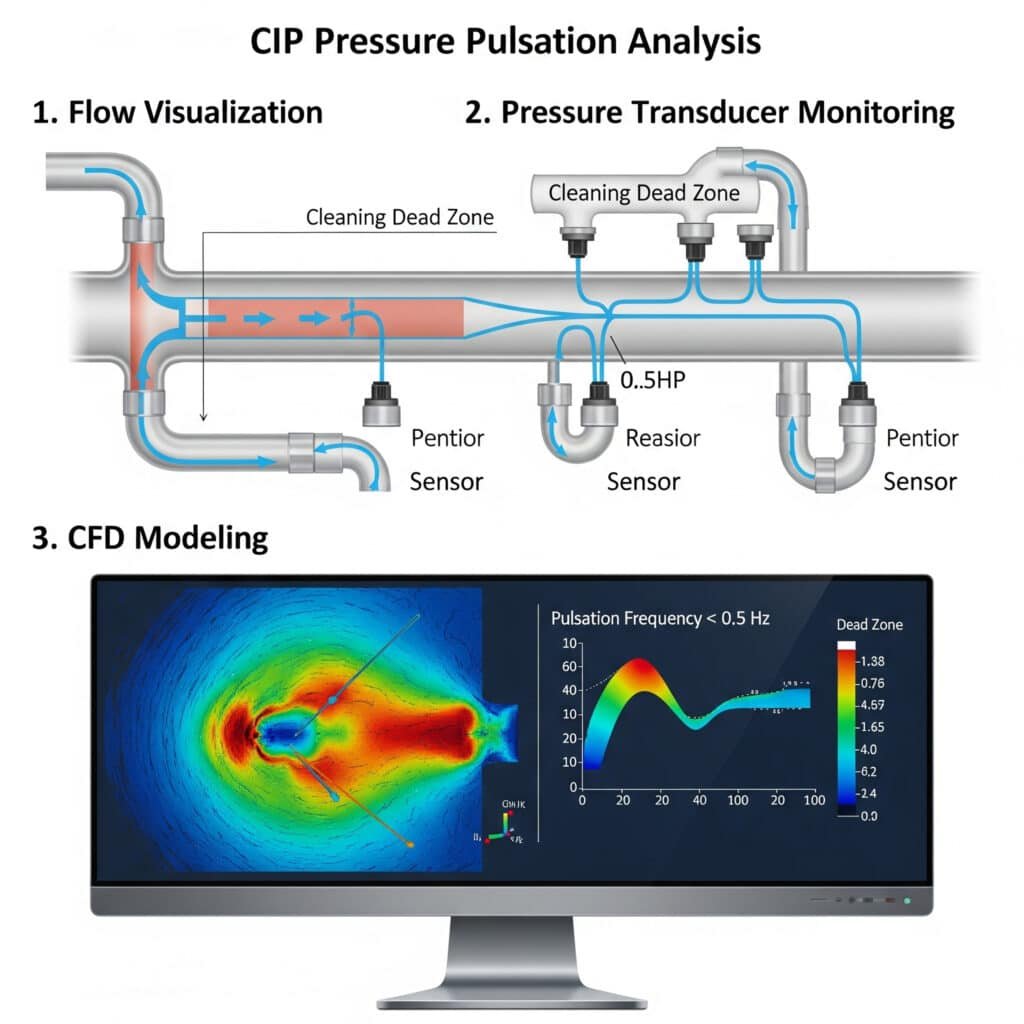

Pulizia in loco (CIP)3 I sistemi devono garantire un'azione pulente uniforme in tutto il sistema, ma le pulsazioni di pressione possono creare zone morte e ridurre l'efficacia della pulizia.

Un'analisi efficace delle pulsazioni di pressione del CIP dovrebbe includere studi di visualizzazione del flusso, monitoraggio dei trasduttori di pressione in più punti del sistema e fluidodinamica computazionale (CFD)4 per identificare potenziali zone morte di pulizia con frequenze di pulsazione inferiori a 0,5 Hz.

Metodi di analisi delle pulsazioni di pressione

Monitoraggio in tempo reale

L'approccio più efficace combina:

- Trasduttori di pressione ad alta velocità - Frequenza di campionamento minima di 100Hz

- Misuratori di portata nei punti critici - Per correlare pressione e flusso

- Sensori di temperatura - Per tenere conto delle variazioni di viscosità

Parametri di analisi dei dati

Quando si analizzano i dati relativi alle pulsazioni della pressione CIP, concentrarsi su:

| Parametro | Intervallo accettabile | Preoccupazione critica |

|---|---|---|

| Ampiezza della pulsazione | <5% di pressione media | >10% di pressione media |

| Frequenza | 0,5-2,0 Hz | 2,0 Hz |

| Caduta di pressione | <10% tra i componenti | >15% tra i componenti |

Strategie di ottimizzazione

Sulla base dell'analisi delle pulsazioni, implementare queste soluzioni:

Per pulsazioni di elevata ampiezza

- Installare smorzatori di pulsazioni in prossimità della mandata della pompa

- Utilizzare pompe centrifughe multistadio invece di pompe volumetriche.

- Aggiungere stabilizzatori di flusso in linea

Per problemi di frequenza

- Regolare i controlli della velocità della pompa

- Modificare i diametri dei tubi nei punti critici

- Installare dispositivi di interruzione della risonanza

Di recente ho aiutato un produttore di formaggio ad analizzare il suo sistema CIP in seguito a problemi di qualità persistenti. Utilizzando trasduttori di pressione in 12 punti del sistema, abbiamo identificato pulsazioni significative (17% di ampiezza) che si verificavano a una frequenza problematica di 0,3 Hz. Installando smorzatori di pulsazioni di dimensioni adeguate e modificando la geometria dei tubi, abbiamo ridotto le pulsazioni a meno di 3%, migliorando notevolmente l'efficacia della pulizia.

Quali metodi utilizzare per l'analisi del rischio di ritenzione microbica?

L'identificazione dei potenziali punti di alloggiamento dei microbi nei sistemi pneumatici è fondamentale per la sicurezza alimentare, ma spesso viene trascurata nella progettazione del sistema.

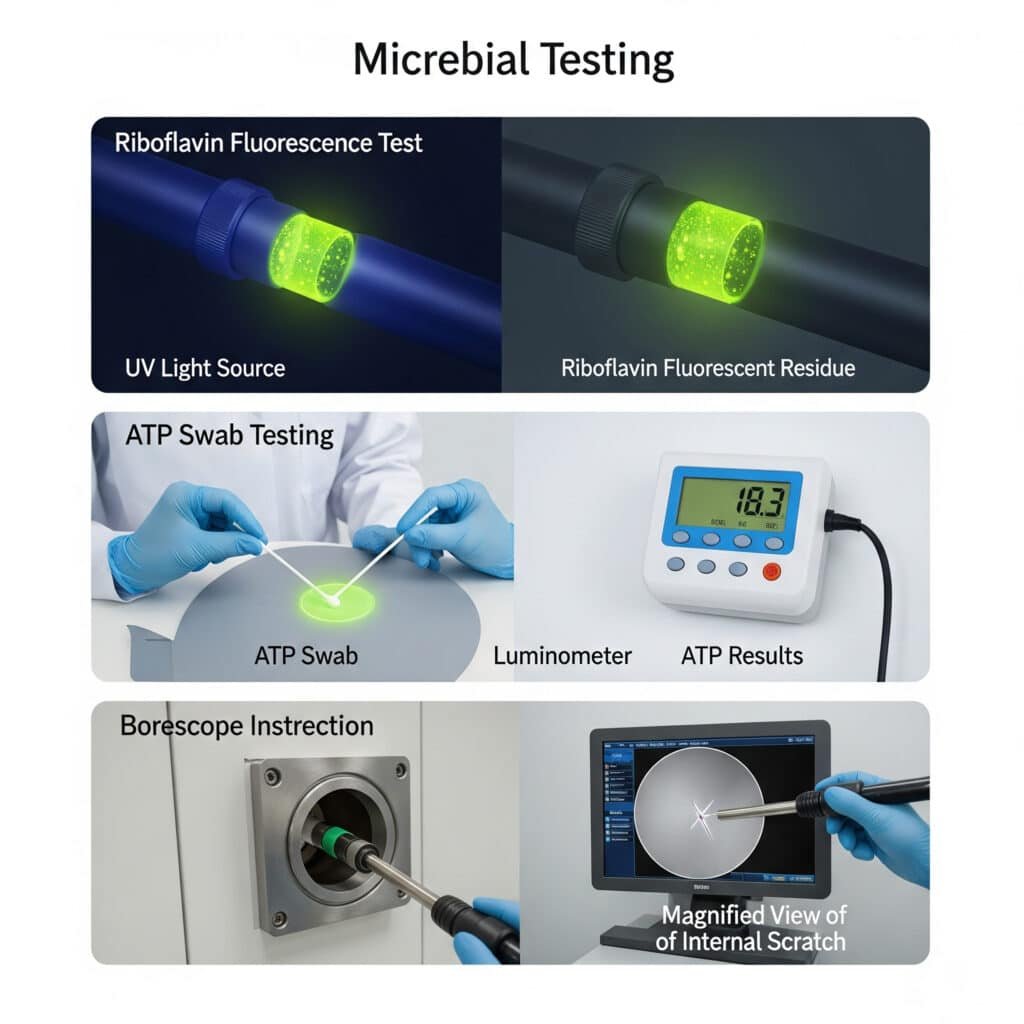

Il test di rischio di ritenzione microbica più efficace combina il test di fluorescenza della riboflavina sotto la luce UV, Test su tampone ATP5 dopo i cicli di pulizia e l'ispezione con borescope ad alta risoluzione dei componenti interni per identificare potenziali punti di rifugio.

Protocollo di analisi completo

Test della riboflavina

Questo metodo fornisce una conferma visiva dell'efficacia della pulizia:

- Preparare una soluzione di 0,2% di riboflavina

- Circolare nel sistema in condizioni di funzionamento normali

- Drenare ed eseguire la procedura CIP standard

- Ispezione con luce UV (lunghezza d'onda 365nm)

- Documentare eventuali residui fluorescenti

Strategia di test ATP

| Componente | Punti di campionamento | Limite accettabile (RLU) |

|---|---|---|

| Guarnizioni del cilindro | Guarnizione dell'asta, guarnizione a cuscino | <150 RLU |

| Corpi valvola | Aree del cursore, porte di scarico | <100 RLU |

| Collettori | Canali interni, vicoli ciechi | <100 RLU |

| Raccordi | Giunzioni delle filettature, fori interni | <150 RLU |

Tecniche di ispezione avanzate

Per una valutazione approfondita del rischio:

- Ispezione con l'ausilio di un microscopio - Utilizzare borescopes flessibili con risoluzione minima di 1080p

- Mappatura 3D delle superfici - Per geometrie interne complesse

- Visualizzazione del flusso idrodinamico - Utilizzo dell'iniezione di colorante durante il funzionamento

Strategie di mitigazione del rischio

Sulla base dei risultati dei test, implementate queste soluzioni:

- Modifiche al progetto - Eliminare le fessure e i vicoli ciechi

- Aggiornamenti dei materiali - Sostituire le superfici problematiche con materiali più pulibili.

- Regolazioni del protocollo di pulizia - Modificare il tempo, la temperatura, la chimica o l'azione meccanica.

Nel corso di un audit per un'azienda produttrice di alimenti per l'infanzia, abbiamo individuato rischi critici di ritenzione microbica nel loro sistema di trasferimento pneumatico che utilizzava questi metodi. I test sulla riboflavina hanno rivelato che la soluzione detergente non raggiungeva i componenti interni dei cilindri senza stelo. Passando a cilindri pneumatici senza stelo appositamente progettati per uso alimentare e dotati di funzioni di autodrenaggio, il produttore ha eliminato completamente questi punti di ritenzione.

Conclusione

La scelta di sistemi pneumatici per uso alimentare appropriati richiede un'attenta considerazione dei materiali conformi agli standard sanitari 3-A, un'analisi approfondita delle pulsazioni della pressione CIP e test completi sul rischio di ritenzione microbica per garantire la sicurezza del prodotto, la conformità alle normative e le prestazioni ottimali del sistema.

Domande frequenti sui sistemi pneumatici per alimenti

Che cos'è la certificazione 3-A degli standard sanitari?

Gli standard sanitari 3-A sono una serie completa di linee guida per le attrezzature utilizzate nella lavorazione dei prodotti lattiero-caseari e di altri prodotti alimentari. La certificazione garantisce che le attrezzature soddisfino rigorosi criteri di progettazione igienica, siano costruite con materiali sicuri per gli alimenti e possano essere pulite e igienizzate efficacemente per evitare la contaminazione dei prodotti.

Con quale frequenza i sistemi CIP devono essere convalidati per i componenti pneumatici per uso alimentare?

I componenti pneumatici per alimenti devono essere sottoposti a convalida CIP almeno una volta all'anno, dopo qualsiasi modifica del sistema o quando si cambiano i prodotti lavorati. Una convalida più frequente (trimestrale) è consigliata per i prodotti ad alto rischio come latticini, latte artificiale o alimenti pronti per il consumo.

Quali sono le principali differenze tra i cilindri pneumatici per uso alimentare e quelli standard?

I cilindri pneumatici per uso alimentare si distinguono dai modelli standard per la costruzione in acciaio inox 316L (rispetto all'alluminio o all'acciaio al carbonio), per i materiali di tenuta approvati dalla FDA, per il design sanitario con fessure minime, per i lubrificanti speciali per uso alimentare e per le finiture superficiali con valori Ra ≤0,8μm per prevenire l'adesione dei batteri.

I cilindri pneumatici senza stelo possono essere utilizzati in applicazioni alimentari?

Sì, i cilindri pneumatici senza stelo appositamente progettati per uso alimentare possono essere utilizzati nella lavorazione degli alimenti quando presentano una struttura in acciaio inox 316L, guarnizioni conformi alla FDA, design autodrenante e finiture superficiali adeguate. Questi cilindri specializzati senza stelo eliminano i punti di rifugio e consentono una pulizia e una sanificazione complete.

Quali prodotti chimici per la pulizia sono compatibili con i sistemi pneumatici per uso alimentare?

I sistemi pneumatici per uso alimentare sono in genere compatibili con i comuni sanificanti come i composti di ammonio quaternario, l'acido peracetico, il perossido di idrogeno e i sanificanti a base di cloro. Tuttavia, la concentrazione, la temperatura e il tempo di esposizione devono essere controllati per evitare danni alle guarnizioni e ad altri componenti. Verificare sempre la compatibilità chimica con i materiali specifici del sistema.

-

Fornisce una panoramica dettagliata di 3-A Sanitary Standards, Inc. un'organizzazione indipendente dedicata alla progettazione di apparecchiature igieniche per l'industria alimentare, delle bevande e farmaceutica. ↩

-

Spiega le norme della Food and Drug Administration (FDA) degli Stati Uniti, in particolare il Titolo 21 del Codice dei Regolamenti Federali (CFR), che regolano i materiali approvati per il contatto diretto con i prodotti alimentari. ↩

-

Descrive i principi dei sistemi Clean-In-Place (CIP), un metodo automatizzato per pulire le superfici interne di tubi, recipienti e apparecchiature di processo senza smontarli. ↩

-

Offre una spiegazione della fluidodinamica computazionale (CFD), una branca della meccanica dei fluidi che utilizza l'analisi numerica e le strutture di dati per analizzare e risolvere problemi che coinvolgono i flussi di fluidi. ↩

-

Illustra la scienza alla base del test dell'Adenosina Trifosfato (ATP), un metodo rapido utilizzato per valutare la pulizia delle superfici rilevando la quantità di materia organica presente attraverso una reazione di bioluminescenza. ↩