Gli ingegneri di produzione devono far fronte a una crescente pressione per ridurre i costi e mantenere i programmi di produzione, pur sostituendo cilindri pneumatici1 sembra rischioso e complesso. I pezzi di ricambio OEM prosciugano i bilanci con prezzi elevati, mentre le preoccupazioni sulla compatibilità, le complicazioni di installazione e i potenziali tempi di inattività creano esitazioni che mantengono le operazioni bloccate in costosi rapporti di fornitura.

Sostituzione del concorrente ISO 64322 L'esecuzione dei cilindri richiede l'identificazione delle specifiche esatte, la verifica delle dimensioni di montaggio, la selezione dei modelli di ricambio compatibili, la pianificazione delle procedure di installazione e la conduzione di test di convalida delle prestazioni; un'esecuzione corretta consente in genere di ottenere 30-50% risparmi sui costi, mantenendo prestazioni operative e affidabilità identiche.

Due mesi fa ho aiutato Robert, supervisore della manutenzione di un impianto di confezionamento in Ohio, a sostituire dodici costosi cilindri Festo con gli equivalenti Bepto ISO 6432. Il suo scetticismo iniziale si è trasformato in entusiasmo quando l'installazione ha richiesto solo quattro ore e ha fatto risparmiare alla sua azienda $8.400 all'anno, migliorando i tempi di consegna da settimane a giorni. 💰

Indice dei contenuti

- Come si identificano le specifiche esatte del cilindro?

- Quali sono i fattori di compatibilità da verificare prima di ordinare?

- Quali sono le fasi di installazione che garantiscono il successo della sostituzione?

- Come si verificano le prestazioni dopo l'installazione?

Come si identificano le specifiche esatte del cilindro?

L'identificazione accurata delle specifiche evita costosi errori di ordinazione e garantisce una perfetta compatibilità.

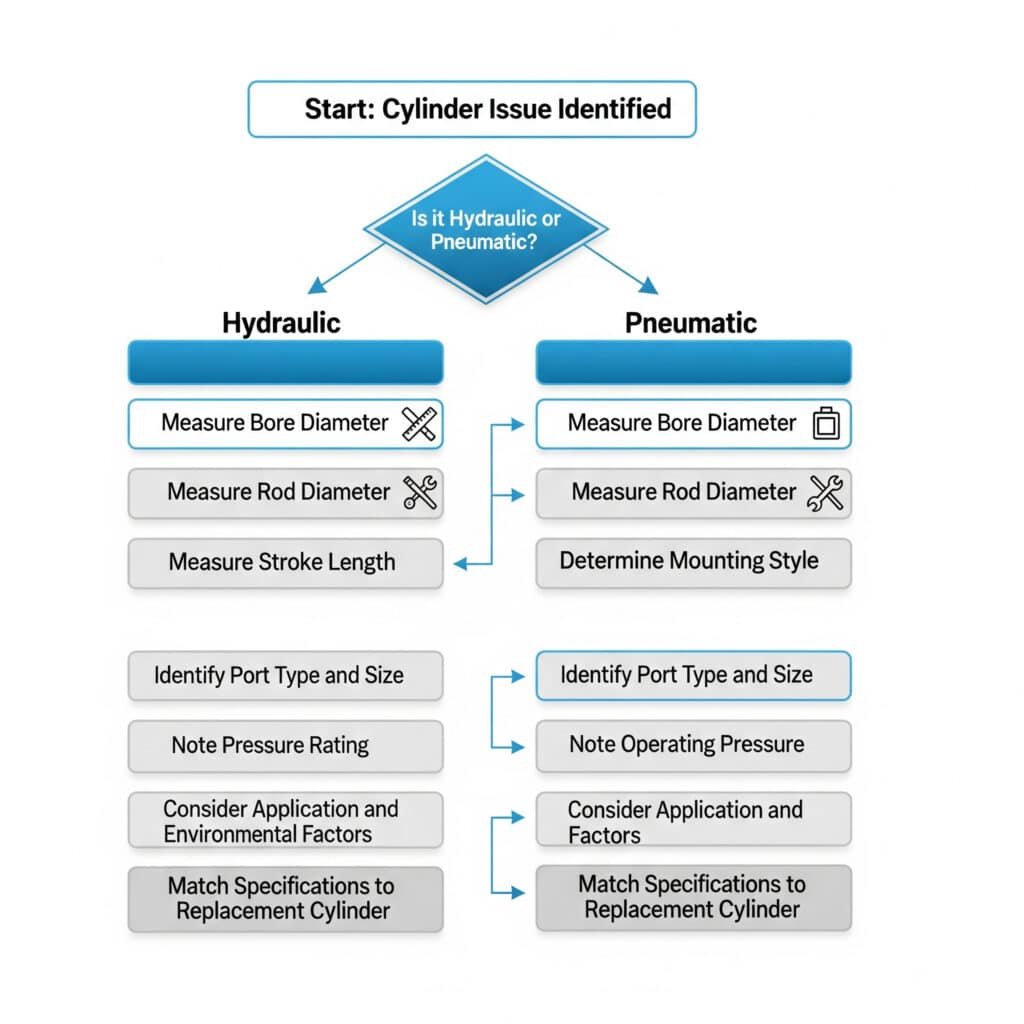

Identificare le specifiche del cilindro registrando il diametro dell'alesaggio, la lunghezza della corsa, lo stile di montaggio, le connessioni delle porte, le opzioni di ammortizzazione e i requisiti dei sensori dalle targhette, dai disegni tecnici o dalle misurazioni dirette, documentando al contempo la pressione di esercizio, la frequenza dei cicli e le condizioni ambientali per garantire la corretta selezione dei ricambi.

Lettura delle informazioni del produttore

Raccolta dati targhetta

Informazioni essenziali dalle targhette dei cilindri:

- Numero di parte (codice alfanumerico completo)

- Diametro del foro (in genere 8, 10, 12, 16, 20, 25 mm per ISO 6432)

- Lunghezza della corsa (misurato in millimetri)

- Pressione di esercizio gamma e potenza massima

- Data di produzione e numero di serie

Numero di modello Decodifica

La maggior parte dei produttori utilizza una codifica sistematica:

- Designazione della serie (ad esempio, DSBC, ADVU, CJ2)

- Dimensione del foro indicatore all'interno del codice prodotto

- Lunghezza della corsa specifiche

- Configurazione di montaggio codici

- Caratteristiche speciali (ammortizzazione, sensori, ecc.).

Tecniche di misurazione fisica

Verifica dimensionale

| Misurazione | Strumento richiesto | Tolleranza tipica |

|---|---|---|

| Diametro del foro | Pinze | ±0,1 mm |

| Lunghezza della corsa | Righello/nastro adesivo | ±1 mm |

| Diametro dell'asta | Pinze | ±0,05 mm |

| Lunghezza complessiva | Righello/nastro adesivo | ±2 mm |

| Dimensione della filettatura dell'attacco | Calibro per la filettatura | Corrispondenza esatta |

Valutazione della configurazione di montaggio

- Flangia anteriore montaggio con schemi di bulloni

- Flangia posteriore configurazioni di montaggio

- Montaggio del piede con dimensioni della base

- Montaggio a cerniera punti di snodo

- Montaggio della forcella punti di connessione

Documentazione delle condizioni operative

Parametri di prestazione

Dati operativi critici da registrare:

- Pressione di lavoro durante il normale funzionamento

- Frequenza del ciclo (cicli al minuto/ora)

- Requisiti di carico (forze di spinta/trazione)

- Requisiti di velocità (tassi di estensione/ritiro)

- Ciclo di lavoro (continuo o intermittente)

Fattori ambientali

- Intervallo di temperatura durante il funzionamento

- Livelli di umidità e l'esposizione all'umidità

- Contaminazione (polvere, sostanze chimiche, oli)

- Vibrazioni livelli e carichi d'urto

- Orientamento di montaggio (orizzontale/verticale)

Inventario di sensori e accessori

Opzioni di rilevamento della posizione

- Interruttori reed magnetici per le posizioni finali

- Sensori di prossimità induttivi per il rilevamento dei metalli

- Sensori ottici per un posizionamento preciso

- Potenziometri lineari per la retroazione analogica

- Nessun sensore (funzionamento di base on/off)

Caratteristiche aggiuntive

- Ammortizzazione (regolabile o fisso)

- Comando manuale capacità

- Meccanismi di bloccaggio per il mantenimento della posizione

- Guarnizioni speciali per ambienti difficili

- Modifiche personalizzate o adattamenti

Quali sono i fattori di compatibilità da verificare prima di ordinare?

Un'accurata verifica della compatibilità previene i problemi di installazione e garantisce un funzionamento perfetto.

Verificare la compatibilità attraverso la conformità allo standard ISO 6432, la corrispondenza delle dimensioni di montaggio, la verifica della filettatura dell'attacco, l'adeguatezza della pressione nominale, la compatibilità dei materiali di tenuta e l'allineamento delle caratteristiche prestazionali, con particolare attenzione alle disposizioni di montaggio dei sensori e ai requisiti di classificazione ambientale per applicazioni specifiche.

Conformità allo standard ISO 6432

Standard dimensionali

ISO 6432 specifica le dimensioni esatte per:

- Diametri dei foriDimensioni standard: 8, 10, 12, 16, 20, 25 mm

- Diametri delle aste: Rapporti specifici con il diametro del foro

- Dimensioni di montaggio: Schemi di fori e spaziatura standardizzati

- Ubicazione dei porti: Requisiti di dimensione e posizione della filettatura

- Involucro complessivo: Dimensioni esterne massime

Verifica dell'intercambiabilità

- Schema dei fori di montaggio deve corrispondere esattamente a

- Dimensioni della filettatura dell'attacco (M5, G1/8, ecc.) compatibilità

- Collegamenti dell'estremità dell'asta (fili maschio/femmina)

- Scanalatura del sensore dimensioni e spaziatura

- Valvola di ammortizzazione se presenti

Analisi del sistema di montaggio

Punti di interfaccia meccanica

Considerazioni critiche sul montaggio:

- Diametro del foro del bullone e le specifiche della filettatura

- Superficie di montaggio requisiti di planarità e finitura

- Requisiti per l'autorizzazione per l'installazione/rimozione

- Supporto strutturale adeguatezza ai carichi operativi

- Allineamento con meccanismi collegati

Compatibilità delle connessioni

- Raccordi pneumatici dimensioni e tipo di filettatura

- Connessioni dei tubi diametro e pressione nominale

- Collegamenti elettrici per i sensori (se applicabile)

- Collegamenti meccanici all'attrezzatura guidata

- Sistemi di sicurezza requisiti di integrazione

Ho lavorato con Lisa, ingegnere di un'azienda produttrice di dispositivi medici in California, preoccupata di sostituire i cilindri SMC in un sistema di sterilizzazione critico. Dopo aver verificato tutti i fattori di compatibilità e aver condotto test approfonditi, i nostri sostituti Bepto hanno superato le specifiche di prestazione originali, facendo risparmiare 40% sui costi di sostituzione. 🏥

Corrispondenza delle prestazioni

Requisiti di forza e velocità

| Parametro | Metodo di verifica | Criteri di accettazione |

|---|---|---|

| Uscita di forza | Test di carico | ±5% dell'originale |

| Velocità di estensione | Misura della tempistica | ±10% dell'originale |

| Velocità di ritrazione | Misura della tempistica | ±10% dell'originale |

| Precisione di posizionamento | Misurazione | Uguale o migliore |

| Durata del ciclo | Dati del produttore | Uguale o migliore |

Compatibilità ambientale

- Valutazione della temperatura corrisponde alla gamma di applicazioni

- Materiali di tenuta compatibile con i fluidi di processo

- Resistenza alla corrosione adeguato all'ambiente

- Protezione dall'ingresso (grado di protezione IP) soddisfa i requisiti

- Tolleranza alle vibrazioni adatto all'installazione

Integrazione del sistema di controllo

Compatibilità del segnale

- Uscita del sensore livelli di tensione e corrente

- Capacità di commutazione per i carichi collegati

- Tempo di risposta caratteristiche

- Lunghezza del cavo limitazioni e requisiti

- Tipi di connettore e configurazioni dei pin

Considerazioni sulla programmazione

- Logica di controllo modifiche (se presenti)

- Regolazione della tempistica per diverse caratteristiche di risposta

- Interblocchi di sicurezza verifica e test

- Sistemi di allarme integrazione e test

- Aggiornamenti della documentazione per il personale di manutenzione

Requisiti di qualità e certificazione

Conformità agli standard del settore

- Marchio CE3 per applicazioni europee

- Elenco UL per le installazioni in Nord America

- Conformità alla FDA per uso alimentare/farmaceutico

- Certificazione ATEX per atmosfere esplosive

- ISO 9001 requisiti del sistema qualità

Garanzia e assistenza

- Periodo di garanzia confronto con l'originale

- Assistenza tecnica disponibilità e reattività

- Parti di ricambio disponibilità e tempi di consegna

- Politica di restituzione per articoli difettosi o errati

- Supporto all'installazione se necessario

Quali sono le fasi di installazione che garantiscono il successo della sostituzione?

Le procedure di installazione sistematiche riducono al minimo i tempi di inattività e prevengono gli errori più comuni.

Garantire il successo dell'installazione mediante procedure di arresto del sistema, rimozione accurata dei componenti, pulizia approfondita delle superfici di montaggio, verifica precisa dell'allineamento, specifiche di coppia corrette, test di pressione sistematici e convalida funzionale completa prima di restituire l'apparecchiatura al servizio di produzione.

Preparazione pre-installazione

Procedure di sicurezza e spegnimento

Passi essenziali per la sicurezza prima di iniziare il lavoro:

- Blocco/tagout4 procedure per i sistemi pneumatici ed elettrici

- Scarico della pressione da tutte le linee pneumatiche collegate

- Isolamento del sistema per evitare l'attivazione accidentale

- Dispositivi di protezione individuale selezione e utilizzo

- Preparazione dell'area di lavoro con illuminazione e strumenti adeguati

Requisiti di utensili e materiali

- Utensili manuali di base (chiavi, cacciaviti, pinze)

- Chiave dinamometrica per un corretto serraggio dei dispositivi di fissaggio

- Sigillante per filetti o nastro PTFE per i collegamenti

- Materiali per la pulizia (solventi, stracci, pennelli)

- Strumenti di misura (pinze, righelli, calibri)

Processo di rimozione dei componenti

Sequenza di disconnessione

La rimozione sistematica previene i danni:

- Collegamenti elettrici (sensori, solenoidi)

- Connessioni pneumatiche (linee di alimentazione e di scarico)

- Collegamenti meccanici (connessioni all'estremità dell'asta)

- Elementi di fissaggio per il montaggio (bulloni, viti)

- Rimozione del cilindro con cura per i componenti collegati

Documentazione durante la rimozione

- Connessioni fotografiche prima della disconnessione

- Fili dell'etichetta e linee pneumatiche

- Registrazione dei valori di coppia di elementi di fissaggio critici

- Annotare eventuali modifiche o configurazioni speciali

- Modelli di usura documentati o osservazioni di danni

Installazione del cilindro di ricambio

Montaggio e allineamento

Fasi critiche dell'installazione:

- Preparazione della superficie (pulizia, ispezione)

- Guarnizione o sigillante applicazione se richiesta

- Posizionamento del cilindro e l'allineamento iniziale

- Installazione dei dispositivi di fissaggio con una corretta sequenza di coppie di serraggio

- Allineamento finale verifica con strumenti di misura

Procedure di connessione

| Tipo di connessione | Note sull'installazione | Metodo di verifica |

|---|---|---|

| Porte pneumatiche | Utilizzare un sigillante per filettature | Test di pressione |

| Sensori elettrici | Abbinare i colori dei fili | Test di continuità |

| Collegamenti meccanici | Controllare l'allineamento | Test di movimento |

| Bulloni di montaggio | Seguire le specifiche di coppia | Verifica della coppia |

Integrazione e collaudo del sistema

Protocollo di prova della pressione

- Pressione graduale aumentare il livello di lavoro

- Rilevamento delle perdite in tutte le connessioni

- Mantenimento della pressione test di integrità della tenuta

- Soccorso di sicurezza verifica della valvola

- Arresto di emergenza test di funzionamento

Convalida funzionale

- Funzionamento manuale test (se disponibile)

- Ciclo automatico test a velocità ridotta

- Velocità massima verifica dell'operazione

- Test di carico con le reali condizioni di lavoro

- Calibrazione del sensore e verifica della posizione

Ottimizzazione delle prestazioni

Procedure di messa a punto

- Regolazione della velocità utilizzo di valvole di controllo del flusso

- Regolazione dell'ammortizzazione per un funzionamento regolare

- Rilevamento della posizione calibrazione e verifica

- Ottimizzazione dei tempi per l'efficienza del ciclo

- Bilanciamento del carico se sono coinvolti più cilindri

Documentazione e formazione

- Registrazione dell'installazione completamento

- Programma di manutenzione aggiornamenti

- Formazione degli operatori su qualsiasi modifica

- Guida alla risoluzione dei problemi aggiornamenti

- Parti di ricambio rettifiche di inventario

Come si verificano le prestazioni dopo l'installazione?

La convalida completa assicura che la sostituzione soddisfi tutti i requisiti operativi.

Convalidare le prestazioni del ricambio attraverso test sistematici della forza erogata, delle caratteristiche di velocità, della precisione di posizionamento, della durata del ciclo, della conformità ambientale e dell'integrazione del sistema di sicurezza, con risultati documentati che confrontino le prestazioni effettive con le specifiche e i criteri di accettazione originali.

Protocolli di test delle prestazioni

Verifica della forza e della velocità

Misurazioni quantitative delle prestazioni:

- Forza statica test a varie pressioni

- Forza dinamica misura durante il funzionamento

- Velocità di estensione tempistica in condizioni di carico

- Velocità di ritrazione verifica con carichi diversi

- Caratteristiche di accelerazione durante l'avvio

Test di posizionamento e ripetibilità

- Precisione della posizione misurazione con strumenti di precisione

- Test di ripetibilità su più cicli

- Valutazione dell'isteresi5 (differenza di posizione tra gli approcci)

- Valutazione della deriva per periodi prolungati

- Stabilità di temperatura di posizionamento

Test di resistenza e affidabilità

Procedure di test del ciclo

- Ciclismo accelerato alla massima velocità nominale

- Cicli di carico con forze di lavoro effettive

- Cicli di pressione in tutto il campo di funzionamento

- Cicli di temperatura se critico dal punto di vista ambientale

- Esposizione alla contaminazione test, se applicabile

Parametri di monitoraggio

| Parametro del test | Frequenza di monitoraggio | Criteri di accettazione |

|---|---|---|

| Tasso di perdita | Ogni 1000 cicli | <2cc/min alla pressione nominale |

| Precisione della posizione | Ogni 500 cicli | Entro ±0,1 mm |

| Tempo di ciclo | Continuo | ±5% della linea di base |

| Temperatura di esercizio | Continuo | Entro il campo nominale |

| Livelli di vibrazione | Giornaliero | Nessun aumento rispetto al valore di riferimento |

Convalida dell'integrazione

Verifica del sistema di controllo

- Segnale del sensore qualità e coerenza

- Tempo di risposta per controllare i comandi

- Interblocco di sicurezza verifica della funzione

- Sistema di allarme test di integrazione

- Protocollo di comunicazione convalida (se applicabile)

Test di integrazione dei processi

- Qualità del prodotto valutazione d'impatto

- Tasso di produzione manutenzione o miglioramento

- Apparecchiature a valle compatibilità

- Sistema a monte verifica dell'interazione

- Sistema complessivo valutazione dell'efficienza

Di recente ho portato a termine un progetto di sostituzione con James, un responsabile di produzione di un fornitore automobilistico del Michigan, in cui abbiamo sostituito 24 cilindri Parker in diverse stazioni di assemblaggio. Il nostro processo di convalida completo ha confermato l'equivalenza delle prestazioni del 98%, ottenendo al contempo un significativo risparmio sui costi e una migliore disponibilità dei ricambi. 🚗

Monitoraggio delle prestazioni a lungo termine

Definizione della linea di base

- Prestazioni iniziali registrazione dei dati

- Parametri operativi documentazione

- Intervalli di manutenzione stabilimento

- Modelli di usura documentazione di base

- Tendenze delle prestazioni iniziazione del tracciamento

Miglioramento continuo

- Ottimizzazione delle prestazioni sulla base dell'analisi dei dati

- Programma di manutenzione perfezionamento

- Parametro operativo messa a punto

- Programma di formazione aggiornamenti basati sull'esperienza

- Documentazione miglioramento continuo

Risoluzione dei problemi e assistenza

Risoluzione dei problemi comuni

- Variazioni delle prestazioni diagnosi e correzione

- Problemi di installazione identificazione e soluzioni

- Problemi di compatibilità procedure di risoluzione

- Requisiti di manutenzione ottimizzazione

- Opportunità di aggiornamento identificazione

Risorse di supporto tecnico

- Supporto del produttore procedure di contatto

- Documentazione tecnica accesso e aggiornamenti

- Risorse per la formazione per il personale di manutenzione

- Parti di ricambio identificazione e ordinazione

- Richieste di garanzia procedure e requisiti

Bepto fornisce un'assistenza completa per la sostituzione, che comprende guide dettagliate di riferimento incrociato, consulenza tecnica e assistenza per la convalida post-installazione. Il nostro team di esperti ha completato con successo migliaia di sostituzioni di cilindri, aiutando i clienti a ottenere significativi risparmi sui costi, mantenendo o migliorando le prestazioni operative. 🎯

Conclusione

Il successo della sostituzione dei cilindri ISO 6432 richiede un'identificazione sistematica delle specifiche, un'accurata verifica della compatibilità, procedure di installazione attente e una convalida completa delle prestazioni, che in genere si traducono in un sostanziale risparmio sui costi, pur mantenendo l'eccellenza operativa e l'affidabilità.

Domande frequenti sulla sostituzione dei cilindri ISO 6432

D: Come posso essere sicuro che un cilindro di ricambio si adatti esattamente?

Lo standard ISO 6432 garantisce l'intercambiabilità dimensionale per gli alesaggi da 8 a 25 mm; tuttavia, prima di ordinare cilindri di ricambio, verificare sempre le dimensioni di montaggio, le posizioni delle porte e le disposizioni dei sensori in base ai disegni tecnici o alle misurazioni dirette.

D: Qual è il tipico risparmio sui costi quando si passa dai cilindri OEM a quelli compatibili?

I cilindri ISO 6432 compatibili costano in genere 30-50% in meno rispetto agli equivalenti OEM, con ulteriori risparmi derivanti da tempi di consegna più rapidi, riduzione dei costi di inventario e prezzi competitivi dei ricambi durante il ciclo di vita dell'apparecchiatura.

D: L'utilizzo di cilindri non OEM invalida la garanzia dell'apparecchiatura?

Le garanzie delle apparecchiature coprono in genere l'intero sistema, non i singoli componenti, ma è bene verificare le condizioni di garanzia specifiche e considerare che la conformità allo standard ISO 6432 garantisce un adattamento e un funzionamento adeguati.

D: Quanto tempo richiede una tipica sostituzione del cilindro?

La semplice sostituzione del cilindro ISO 6432 richiede in genere 30-60 minuti per unità, a seconda dell'accessibilità e della complessità del collegamento, con tempi di inattività del sistema minimi se si seguono la preparazione e le procedure adeguate.

D: Cosa devo fare se il cilindro di ricambio non funziona esattamente come l'originale?

Documentate eventuali differenze di prestazioni, controllate le procedure di installazione, verificate i parametri operativi e contattate il vostro fornitore per l'assistenza tecnica, poiché spesso piccole regolazioni risolvono rapidamente le variazioni di prestazioni.

-

Imparare i principi di funzionamento di base dei cilindri pneumatici e come convertono l'aria compressa in movimento lineare. ↩

-

Esaminare lo standard ufficiale dell'Organizzazione Internazionale per la Standardizzazione per i cilindri pneumatici a stelo singolo. ↩

-

Comprendere le procedure di valutazione della conformità e i requisiti per l'apposizione del marchio CE sui prodotti venduti nell'UE. ↩

-

Esaminare lo standard ufficiale OSHA per il controllo dell'energia pericolosa durante l'assistenza e la manutenzione delle apparecchiature. ↩

-

Esplorare il concetto di isteresi nei sistemi meccanici e di sensori e come influisce sulla precisione del posizionamento. ↩