Spesso gli ingegneri partono dal presupposto che gli attuatori elettrici offrano automaticamente una precisione superiore, portando a soluzioni eccessivamente ingegnerizzate e a costi inutili, quando i cilindri pneumatici potrebbero soddisfare i requisiti di posizionamento con un investimento e una complessità notevolmente inferiori.

Gli attuatori elettrici offrono una precisione superiore con un'accuratezza di posizionamento di ±0,001-0,01 mm e una ripetibilità di ±0,002 mm, mentre i cilindri pneumatici raggiungono tipicamente un'accuratezza di ±0,1-1,0 mm, rendendo i sistemi elettrici essenziali per il microposizionamento, ma le soluzioni pneumatiche adeguate per la maggior parte dei requisiti di posizionamento industriale.

Ieri, Carlos di un impianto di assemblaggio elettronico messicano ha scoperto che i suoi costosi servoattuatori fornivano una precisione 50 volte superiore a quella richiesta dalla sua applicazione, mentre Bepto cilindri senza stelo1 avrebbe potuto soddisfare le sue esigenze di posizionamento di ±0,5 mm a un costo inferiore di 70%.

Indice dei contenuti

- Quali livelli di precisione raggiungono gli attuatori elettrici?

- Quanto possono essere precisi i cilindri pneumatici nelle applicazioni reali?

- Quali applicazioni richiedono effettivamente un posizionamento di altissima precisione?

- In che modo i costi e la complessità si adattano ai requisiti di precisione?

Quali livelli di precisione raggiungono gli attuatori elettrici?

Le capacità di precisione degli attuatori elettrici variano in modo significativo in base al design del sistema, ai dispositivi di retroazione e alla complessità del controllo, con prestazioni che vanno dal posizionamento di base alla precisione sub-micronica.

Gli attuatori elettrici di fascia alta raggiungono un'accuratezza di posizionamento di ±0,001-0,01 mm con ripetibilità entro ±0,002 mm utilizzando servomotori ed encoder ad alta risoluzione, mentre gli attuatori elettrici di base forniscono un'accuratezza di ±0,1-0,5 mm, paragonabile a quella dei sistemi pneumatici di precisione, ma con costi e complessità notevolmente superiori.

Attuatore elettrico Categorie di precisione

Prestazioni del servosistema

I servoattuatori ad alta precisione offrono una precisione eccezionale:

- Precisione di posizionamento: ±0,001-0,01 mm a seconda della progettazione del sistema

- Ripetibilità±0,002-0,005 mm per un posizionamento coerente

- Risoluzione: Capacità di movimento incrementale di 0,0001-0,001 mm

- StabilitàPrecisione di mantenimento della posizione ±0,001-0,003 mm

Precisione del motore passo-passo

I sistemi basati su stepper offrono una buona precisione a costi inferiori:

- Risoluzione delle fasi: 0,01-0,1 mm per passo a seconda del passo della vite di guida

- Precisione di posizionamento±0,05-0,2 mm con una corretta calibrazione

- Ripetibilità±0,02-0,1 mm per prestazioni costanti

- Microstepping2: Risoluzione migliorata grazie alla suddivisione elettronica

Confronto delle prestazioni di precisione

Attuatore elettrico Matrice di precisione

| Tipo di attuatore | Precisione di posizionamento | Ripetibilità | Risoluzione | Costo tipico |

|---|---|---|---|---|

| Servo di fascia alta | ±0,001-0,005 mm | ±0,002 mm | 0,0001 mm | $3000-$8000 |

| Servo standard | ±0,01-0,05 mm | ±0,005 mm | 0,001 mm | $1500-$4000 |

| Stepper di precisione | ±0,05-0,2 mm | ±0,02 mm | 0,01 mm | $800-$2500 |

| Stepper di base | ±0,1-0,5 mm | ±0,05 mm | 0,05 mm | $400-$1200 |

Fattori che influenzano la precisione degli attuatori elettrici

Elementi di progettazione meccanica

La costruzione fisica ha un impatto sulla precisione raggiungibile:

- Qualità della vite di piombo: Le viti rettificate di precisione riducono il gioco e gli errori

- Sistemi di supporto: I cuscinetti di alta precisione riducono al minimo i giochi e le deviazioni.

- Rigidità strutturale: La struttura rigida impedisce la flessione sotto carico

- Stabilità termica: La compensazione della temperatura mantiene la precisione

Sofisticatezza del sistema di controllo

I sistemi di controllo elettronico determinano la capacità di precisione:

- Risoluzione dell'encoder: Il feedback a più alta risoluzione migliora l'accuratezza del posizionamento

- Algoritmi di controllo: Avanzato Controllo PID e feedforward3 migliorare le prestazioni

- Sistemi di calibrazione: Compensazione automatica degli errori e mappatura

- Compensazione ambientale: Algoritmi di correzione della temperatura e del carico

Limitazioni della precisione nel mondo reale

Fattori di impatto ambientale

Le condizioni operative influiscono sulla precisione effettiva:

- Variazioni di temperatura: L'espansione termica influisce sui componenti meccanici

- Effetti delle vibrazioni: Le vibrazioni esterne compromettono la precisione del posizionamento

- Variazioni di carico: La variazione dei carichi influisce sulla conformità e sulla precisione del sistema

- Progressione dell'usura: L'usura dei componenti riduce gradualmente la precisione nel tempo

Sfide di integrazione del sistema

La precisione del sistema completo dipende da molteplici fattori:

- Precisione di montaggio: La precisione dell'installazione influisce sulle prestazioni complessive

- Sistemi di accoppiamento: I collegamenti meccanici introducono cedimenti e giochi

- Accoppiamento del carico: I carichi applicativi creano errori di flessione e posizionamento

- Messa a punto del sistema di controllo: Un'adeguata ottimizzazione dei parametri è essenziale per la precisione

Misure e verifiche di precisione

Procedure di test e calibrazione

La verifica della precisione degli attuatori elettrici richiede metodi sofisticati:

- Interferometria laser4: Il metodo più preciso per la misurazione della posizione

- Encoder lineari: Feedback ad alta risoluzione per la verifica della posizione

- Indicatori del quadrante: Misura meccanica per il controllo della precisione di base

- Analisi statistica: Misure multiple per la valutazione della ripetibilità

Standard di documentazione delle prestazioni

Gli standard industriali definiscono la misura di precisione:

- Norme ISO: Specifiche internazionali per la precisione di posizionamento

- Specifiche del produttore: Procedure di collaudo e certificazione in fabbrica

- Test dell'applicazione: Verifica sul campo in condizioni operative reali

- Intervalli di calibrazione: Verifica periodica per mantenere le indicazioni di precisione

Anna, progettista di macchinari di precisione in Svizzera, aveva inizialmente specificato dei servoattuatori da ±0,001 mm per le sue apparecchiature di assemblaggio. Dopo aver analizzato gli effettivi requisiti di tolleranza, ha scoperto che la precisione di ±0,05 mm era adeguata, consentendole di utilizzare sistemi stepper più economici che hanno ridotto il budget per gli attuatori di 60%, pur soddisfacendo tutti i requisiti di prestazione.

Quanto possono essere precisi i cilindri pneumatici nelle applicazioni reali?

Le capacità di precisione dei cilindri pneumatici sono spesso sottovalutate: i moderni progetti e sistemi di controllo consentono di ottenere un posizionamento sorprendentemente accurato per molte applicazioni industriali.

I cilindri pneumatici avanzati con controlli di precisione possono raggiungere un'accuratezza di posizionamento di ±0,1-0,5 mm e una ripetibilità di ±0,05-0,2 mm, mentre i cilindri standard offrono un'accuratezza di ±0,5-2,0 mm, rendendo i sistemi pneumatici adatti alla maggior parte dei requisiti di posizionamento industriale a costi significativamente inferiori rispetto alle alternative elettriche.

Capacità di precisione pneumatica

Precisione del cilindro standard

I cilindri pneumatici di base raggiungono una pratica precisione di posizionamento:

- Precisione della posizione finale±0,5-2,0 mm con arresti meccanici

- Precisione di ammortizzazione±0,2-1,0 mm con un adeguato controllo della velocità

- Ripetibilità±0,1-0,5 mm per un posizionamento costante delle estremità

- Sensibilità al caricoVariazione di ±0,5-1,5 mm a seconda dei carichi.

Sistemi di precisione avanzati

La progettazione pneumatica avanzata migliora la capacità di posizionamento:

- Sistemi servo-pneumaticiPrecisione di ±0,1-0,5 mm con feedback di posizione

- Regolatori di precisioneRipetibilità di ±0,05-0,2 mm con controllo della pressione

- Cilindri guidatiPrecisione di ±0,2-0,8 mm con guide lineari integrate

- Sistemi multiposizionePrecisione di ±0,3-1,0 mm nelle posizioni intermedie.

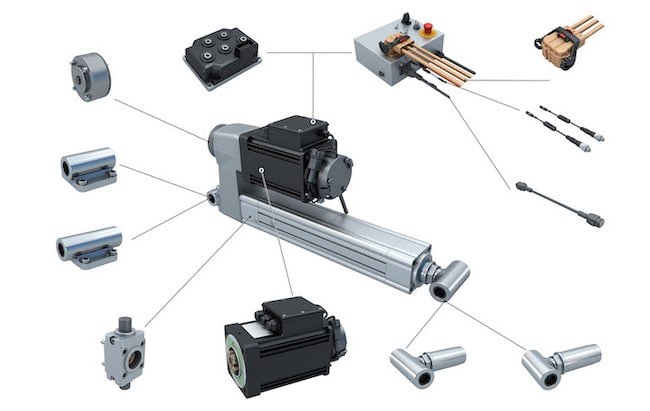

Soluzioni per cilindri di precisione Bepto

Vantaggi della precisione del cilindro senza stelo

I nostri cilindri pneumatici senza stelo offrono una maggiore precisione:

| Tipo di cilindro | Precisione di posizionamento | Ripetibilità | Intervallo di corsa | Caratteristiche di precisione |

|---|---|---|---|---|

| Standard senza asta | ±0,5-1,0 mm | ±0,2-0,5 mm | 100-6000 mm | Accoppiamento magnetico |

| Senza barra di precisione | ±0,2-0,5 mm | ±0,1-0,3 mm | 100-4000 mm | Guide lineari |

| Servo-pneumatico | ±0,1-0,3 mm | ±0,05-0,2 mm | 100-2000 mm | Feedback sulla posizione |

| Multiposizione | ±0,3-0,8 mm | ±0,2-0,5 mm | 100-3000 mm | Fermate intermedie |

Tecniche di potenziamento di precisione

I cilindri Bepto incorporano caratteristiche che migliorano la precisione:

- Lavorazione di precisione: Tolleranze strette sui componenti critici

- Sigilli di qualità: Le guarnizioni a basso attrito riducono gli effetti di stick-slip

- Sistemi di ammortizzazione: Ammortizzazione regolabile per una decelerazione costante

- Precisione di montaggio: Interfacce di montaggio precise e caratteristiche di allineamento

Fattori che influenzano la precisione pneumatica

Impatto sulla qualità del sistema aria

La qualità dell'aria compressa influisce direttamente sulla precisione di posizionamento:

- Stabilità della pressione: la variazione di pressione di ±0,1 bar influisce sul posizionamento di ±0,2-0,5 mm.

- Trattamento dell'aria: Una corretta filtrazione e lubrificazione migliorano la consistenza

- Controllo della temperatura: La temperatura stabile dell'aria riduce gli effetti termici

- Controllo del flusso: Il controllo preciso della velocità migliora la ripetibilità del posizionamento

Sofisticatezza del sistema di controllo

Metodi di controllo di base

I semplici comandi pneumatici garantiscono una precisione adeguata:

- Arresti meccanici: Posizioni finali fisse con precisione di ±0,2-0,5 mm

- Valvole di ammortizzazione: Controllo della velocità per una decelerazione costante

- Regolazione della pressione: Controllo della forza che influisce sulla posizione finale

- Restrizione del flusso: Controllo della velocità per una migliore ripetibilità

Sistemi di controllo avanzati

I sofisticati controlli pneumatici migliorano la precisione:

- Feedback sulla posizione: I sensori lineari forniscono un controllo ad anello chiuso

- Servovalvole: Controllo proporzionale per un posizionamento preciso

- Controlli elettronici: Sistemi basati su PLC con algoritmi di posizione

- Profilazione della pressione: Pressione variabile per la compensazione del carico

Requisiti di precisione specifici per l'applicazione

Applicazioni di assemblaggio per la produzione

Esigenze di precisione tipiche dell'assemblaggio industriale:

- Inserimento dei componenti: precisione di ±1-3 mm solitamente sufficiente

- Posizionamento della parteRipetibilità di ±0,5-2 mm per la maggior parte delle operazioni

- Movimentazione dei materialiPrecisione di ±2-5 mm adeguata alle operazioni di trasferimento.

- Posizionamento degli apparecchiPrecisione di ±0,5-1,5 mm per il bloccaggio del lavoro

Imballaggio e movimentazione dei materiali

Requisiti di precisione per le operazioni di confezionamento:

- Posizionamento del prodottoPrecisione di ±1-5 mm per la maggior parte delle esigenze di confezionamento

- Applicazione dell'etichettaPrecisione di ±0,5-2 mm per il posizionamento delle etichette

- Trasferimenti su nastro trasportatorePrecisione di ±2-10 mm sufficiente per il flusso di materiale

- Operazioni di ordinamentoPrecisione di ±1-3 mm per la deviazione del prodotto

Strategie di miglioramento della precisione

Ottimizzazione della progettazione del sistema

Massimizzare la precisione dei cilindri pneumatici attraverso la progettazione:

- Montaggio rigido: I sistemi di montaggio rigidi riducono gli errori di deflessione

- Bilanciamento del carico: La corretta distribuzione del carico migliora la precisione

- Precisione di allineamento: L'installazione accurata è fondamentale per le prestazioni

- Controllo ambientale: Isolamento dalla temperatura e dalle vibrazioni

Potenziamento del sistema di controllo

Migliorare la precisione attraverso un migliore controllo:

- Regolazione della pressione: La stabilità della pressione di alimentazione migliora la ripetibilità

- Controllo della velocità: Velocità di avvicinamento coerenti per migliorare il posizionamento

- Compensazione del carico: Regolazione dei parametri per carichi variabili

- Sistemi di feedback: Sensori di posizione per il controllo ad anello chiuso

Misure e verifiche di precisione

Metodi di test sul campo

Approcci pratici alla misurazione della precisione pneumatica:

- Indicatori del quadrante: Misurazione meccanica per la valutazione della precisione di base

- Scale lineari: Misura ottica per una maggiore precisione

- Campionamento statistico: Misure multiple per l'analisi della ripetibilità

- Test di carico: Verifica di precisione in condizioni operative reali

Ottimizzazione delle prestazioni

Miglioramento della precisione dei cilindri pneumatici attraverso la messa a punto:

- Regolazione dell'ammortizzazione: Ottimizzazione della decelerazione per un arresto coerente

- Ottimizzazione della pressione: Trovare la pressione di esercizio ottimale per la precisione

- Regolazione della velocità: Regolazione della velocità di avvicinamento per una migliore ripetibilità

- Compensazione ambientale: Contabilizzazione delle variazioni di temperatura e di carico

Miguel, che progetta apparecchiature di assemblaggio automatizzate in Spagna, ha ottenuto una precisione di posizionamento di ±0,3 mm con i cilindri senza stelo Bepto implementando una corretta regolazione della pressione e dell'ammortizzazione. Questa precisione ha soddisfatto i suoi requisiti di assemblaggio a un costo inferiore rispetto ai servoattuatori che aveva inizialmente preso in considerazione, garantendo al contempo tempi di ciclo più rapidi e una manutenzione più semplice.

Quali applicazioni richiedono effettivamente un posizionamento di altissima precisione?

La comprensione dei veri requisiti di precisione aiuta gli ingegneri a evitare le specifiche eccessive e a selezionare soluzioni di attuatori economicamente vantaggiose che soddisfino le reali esigenze di prestazioni senza inutili complessità.

La vera precisione ultraelevata (±0,01 mm o superiore) è richiesta solo in 5-10% delle applicazioni industriali, principalmente nella produzione di semiconduttori, nelle lavorazioni meccaniche di precisione e nell'assemblaggio ottico, mentre la maggior parte dell'automazione industriale opera con successo con una precisione di ±0,1-1,0 mm che i cilindri pneumatici possono fornire a costi contenuti.

Applicazioni di altissima precisione

Produzione di semiconduttori

La produzione di trucioli richiede un'eccezionale precisione di posizionamento:

- Manipolazione dei wafer±0,005-0,02 mm per il posizionamento e l'allineamento della matrice

- Incollaggio dei fili±0,002-0,01 mm per le connessioni elettriche

- Litografia±0,001-0,005 mm per l'allineamento del modello

- Operazioni di assemblaggio±0,01-0,05 mm per il posizionamento dei componenti

Operazioni di lavorazione di precisione

La produzione ad alta precisione richiede un posizionamento stretto:

- Lavorazione CNC: ±0,005-0,02 mm per la produzione di pezzi di precisione

- Operazioni di rettifica: ±0,002-0,01 mm per la finitura della superficie

- Sistemi di misura: ±0,001-0,005 mm per l'ispezione di qualità

- Posizionamento dell'utensile±0,01-0,05 mm per il posizionamento dell'utensile da taglio

Applicazioni adatte alla precisione pneumatica

Produzione automobilistica

Requisiti di precisione della produzione di veicoli:

| Tipo di operazione | Precisione richiesta | Capacità pneumatica | Vantaggio di costo |

|---|---|---|---|

| Saldatura del corpo | ±1-3 mm | ±0,5-1,0 mm | Eccellente abbinamento |

| Assemblaggio dei componenti | ±0,5-2 mm | ±0,2-0,8 mm | Buona corrispondenza |

| Movimentazione dei materiali | ±2-5 mm | ±0,5-2,0 mm | Eccellente abbinamento |

| Posizionamento degli apparecchi | ±1-2 mm | ±0,3-1,0 mm | Buona corrispondenza |

Applicazioni dell'industria dell'imballaggio

Esigenze di precisione nell'imballaggio commerciale:

- Posizionamento del prodotto: ±1-5 mm adeguato per la maggior parte dei tipi di pacchetto

- Applicazione dell'etichetta: ±0,5-2 mm sufficiente per l'etichettatura commerciale

- Formatura del cartone: ±2-10 mm accettabile per le operazioni di imballaggio

- Pallettizzazione: ±5-20mm adeguato per l'impilamento automatico

Lavorazione di alimenti e bevande

Applicazioni sanitarie con esigenze di precisione moderate:

- Gestione del prodotto: ±2-10mm adatto alla lavorazione degli alimenti

- Operazioni di riempimento: ±1-5 mm adeguato alla maggior parte dei sistemi di riempimento

- Imballaggio: ±2-8mm sufficiente per il confezionamento di alimenti

- Sistemi di trasporto: ±5-15 mm accettabile per il trasporto del materiale

Applicazioni generali di produzione

Operazioni di assemblaggio

Requisiti tipici di precisione dell'assemblaggio:

- Inserimento dei componenti: ±1-3mm per la maggior parte degli assemblaggi meccanici

- Installazione dei dispositivi di fissaggio: ±0,5-2 mm per il fissaggio automatico

- Orientamento delle parti±2-5 mm per l'alimentazione e il posizionamento

- Ispezione di qualità: ±0,5-2 mm per il controllo go/no-go

Sistemi di movimentazione dei materiali

Esigenze di precisione nella movimentazione dei materiali:

- Scegliere e posizionare: ±1-5 mm per la maggior parte delle operazioni di movimentazione

- Sistemi di smistamento: ±2-8mm per la deviazione del prodotto

- Meccanismi di trasferimento: ±3-10 mm per le interfacce del trasportatore

- Sistemi di stoccaggio±5-20 mm per l'immagazzinamento automatizzato

Quadro di analisi dei requisiti di precisione

Criteri di valutazione dell'applicazione

Determinare le effettive esigenze di precisione:

- Tolleranze del prodotto: Quale precisione richiede il prodotto finale?

- Capacità di processo5: Quale precisione possono avere i processi a valle?

- Standard di qualità: Quale precisione di posizionamento garantisce una qualità accettabile?

- Sensibilità ai costi: In che modo i requisiti di precisione influiscono sul costo totale del progetto?

Conseguenze della sovraspecificazione

Problemi causati da requisiti di precisione eccessivi:

- Costi inutili: Costi dell'attuatore e del sistema 3-5 volte superiori

- Aumento della complessità: Controllo più sofisticato e necessità di manutenzione

- Tempistiche estese: Periodi di progettazione, approvvigionamento e messa in servizio più lunghi

- Sfide operative: Requisiti di competenza e costi di manutenzione più elevati

Analisi costi-benefici della precisione

Rapporto tra precisione e costo

Comprendere l'impatto economico dei requisiti di precisione:

| Livello di precisione | Moltiplicatore dei costi dell'attuatore | Complessità del sistema | Fattore di manutenzione |

|---|---|---|---|

| ±1-2 mm | 1,0x (linea di base) | Semplice | 1.0x |

| ±0,5-1 mm | 1.5-2x | Moderato | 1.2-1.5x |

| ±0,1-0,5 mm | 2-4x | Complesso | 1.5-2.5x |

| ±0,01-0,1 mm | 4-8x | Molto complesso | 2.5-4x |

| ±0,001-0,01 mm | 8-15x | Estremamente complesso | 4-8x |

Soluzioni alternative di precisione

Miglioramento della precisione meccanica

Ottenere una migliore precisione senza costosi attuatori:

- Apparecchiature di precisione: I riferimenti meccanici migliorano la precisione di posizionamento

- Sistemi di guida: Le guide lineari riducono gli errori di posizionamento

- Sistemi di conformità: Gli accoppiamenti flessibili consentono di compensare gli errori di posizionamento

- Metodi di calibrazione: Compensazione software degli errori sistematici

Ottimizzazione della progettazione del processo

Progettare i processi per adattarli alla precisione disponibile:

- Accatastamento delle tolleranze: Progettazione di assiemi che tengano conto degli errori di posizionamento

- Caratteristiche di autoallineamento: Progetti di prodotti che correggono gli errori di posizionamento

- Flessibilità del processo: Operazioni che funzionano con tolleranze di posizionamento più ampie

- Sistemi di qualità: Ispezione e correzione piuttosto che posizionamento perfetto

Linee guida di precisione specifiche per il settore

Produzione elettronica

I requisiti di precisione variano a seconda dell'applicazione:

- Assemblaggio di PCB±0,1-0,5 mm per il posizionamento della maggior parte dei componenti

- Gruppo di connettori±0,05-0,2 mm per le connessioni elettriche

- Montaggio dell'alloggiamento: ±0,5-2 mm per le custodie meccaniche

- Operazioni di test±0,2-1 mm per test automatizzati

Produzione farmaceutica

Esigenze di precisione nella produzione di farmaci:

- Gestione delle compresse: ±1-3 mm per la maggior parte delle operazioni farmaceutiche

- Operazioni di imballaggio: ±0,5-2 mm per la formazione del blister

- Sistemi di riempimento: ±0,2-1 mm per le operazioni di riempimento di liquidi

- Etichettatura: ±0,5-2 mm per l'etichettatura farmaceutica

Sarah, che gestisce progetti di automazione per un'azienda britannica produttrice di beni di consumo, ha condotto una verifica di precisione delle sue linee di produzione. Ha scoperto che 85% dei suoi requisiti di posizionamento erano entro ±1 mm, consentendole di sostituire i costosi servosistemi con cilindri senza stelo Bepto. Questo cambiamento ha ridotto i costi di automazione di $280.000, mantenendo tutti gli standard di qualità e migliorando l'affidabilità del sistema.

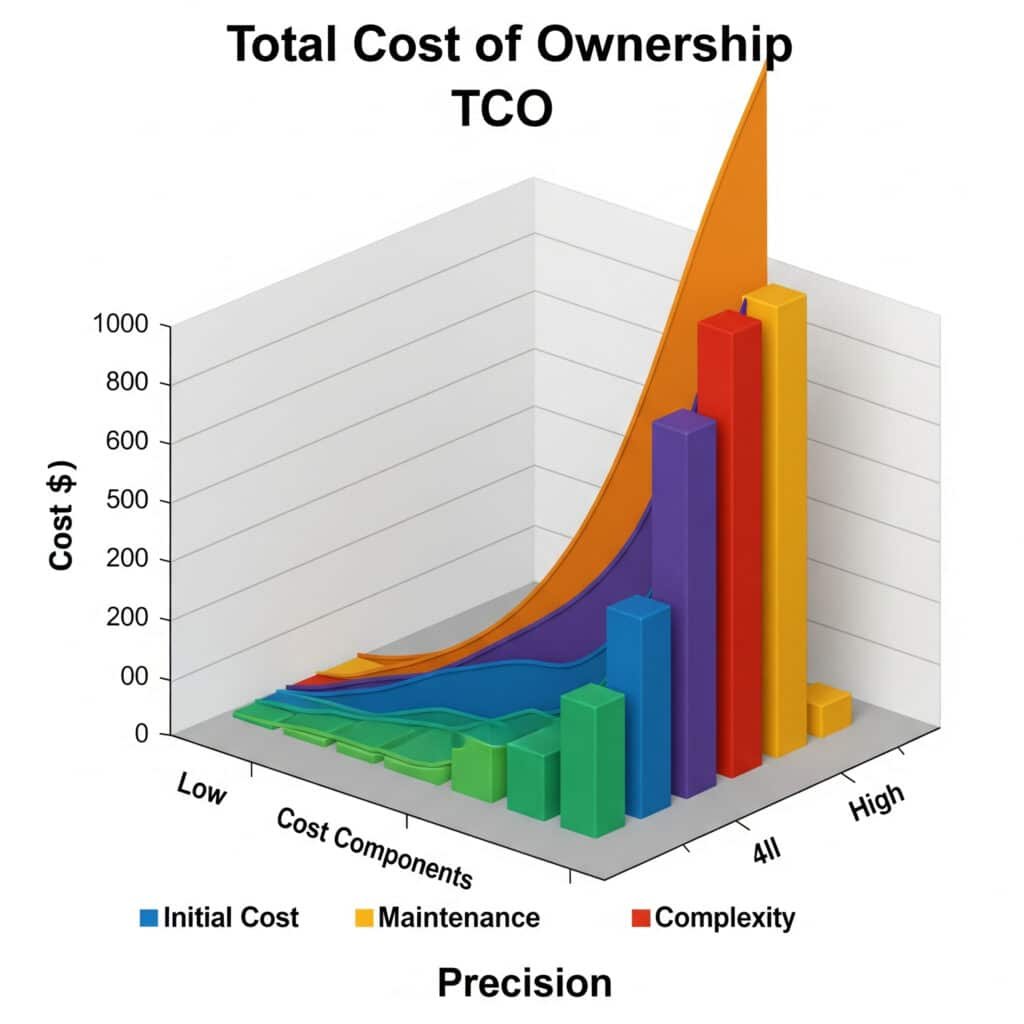

In che modo i costi e la complessità si adattano ai requisiti di precisione?

La comprensione della relazione esponenziale tra i requisiti di precisione e i costi del sistema aiuta gli ingegneri a prendere decisioni informate sulla selezione e sulle specifiche degli attuatori.

I costi degli attuatori aumentano esponenzialmente con i requisiti di precisione, con sistemi di ±0,01 mm che costano 8-15 volte di più rispetto a sistemi di ±1 mm, mentre i costi di complessità, manutenzione e formazione si moltiplicano ancora più rapidamente, rendendo le specifiche di precisione fondamentali per l'economia del progetto e il successo a lungo termine.

Analisi della scala dei costi

Progressione dei costi degli attuatori

I requisiti di precisione determinano un aumento esponenziale dei costi:

| Livello di precisione | Costo pneumatico | Costo elettrico | Moltiplicatore di costo | Vantaggio Bepto |

|---|---|---|---|---|

| ±2-5 mm | $100-$400 | $500-$1500 | 1.0x | Risparmi 70-80% |

| ±1-2 mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% risparmio |

| ±0,5-1 mm | $200-$800 | $1500-$4000 | 2-3x | 60-70% risparmio |

| ±0,1-0,5 mm | $300-$1200 | $3000-$8000 | 4-6x | Limitato pneumatico |

| ±0,01-0,1 mm | Non applicabile | $6000-$15000 | 8-12x | Elettricità necessaria |

| ±0,001-0,01 mm | Non applicabile | $12000-$30000 | 15-25x | Elettricità necessaria |

Escalation della complessità del sistema

Requisiti dei componenti di supporto

La precisione richiede sistemi di supporto sempre più sofisticati:

- Sistemi di base: Valvole semplici e controlli di base

- Precisione moderata: Servovalvole e feedback di posizione

- Alta precisione: Controllori avanzati e isolamento ambientale

- Precisione elevatissima: Camere bianche e isolamento dalle vibrazioni

Complessità del sistema di controllo

I requisiti di precisione spingono verso la sofisticazione del controllo:

| Livello di precisione | Complessità del controllo | Orari di programmazione | Abilità di manutenzione |

|---|---|---|---|

| ±2-5 mm | Accensione/spegnimento di base | 1-4 ore | Meccanico |

| ±1-2 mm | Posizionamento semplice | 4-16 ore | Impianto elettrico di base |

| ±0,5-1 mm | Controllo ad anello chiuso | 16-40 ore | Elettrico avanzato |

| ±0,1-0,5 mm | Servocomando | 40-120 ore | Esperto di programmazione |

| ±0,01-0,1 mm | Servo avanzato | 120-300 ore | Richiesta di uno specialista |

Impatto del costo totale di proprietà

Proiezione dei costi quinquennali

I requisiti di precisione riguardano tutte le categorie di costo:

| Categoria di costo | ±2 mm Sistema | ±0,5 mm Sistema | ±0,1 mm Sistema | ±0,01 mm Sistema |

|---|---|---|---|---|

| Attrezzatura iniziale | $2,000 | $8,000 | $20,000 | $50,000 |

| Installazione | $500 | $2,000 | $8,000 | $20,000 |

| Formazione | $500 | $2,000 | $8,000 | $20,000 |

| Manutenzione annuale | $200 | $800 | $3,000 | $8,000 |

| Totale 5 anni | $4,000 | $16,000 | $51,000 | $140,000 |

Costi ambientali e infrastrutturali

Requisiti dell'ambiente di precisione

Una maggiore precisione richiede ambienti controllati:

- Controllo della temperatura±0,1°C per sistemi ad altissima precisione

- Isolamento dalle vibrazioni: Fondazioni e sistemi di isolamento specializzati

- Ambienti puliti: Aria filtrata e controllo della contaminazione

- Controllo dell'umidità: Livelli di umidità stabili per la stabilità dimensionale

Investimenti in infrastrutture

I sistemi di precisione richiedono un'infrastruttura di supporto:

- Qualità dell'energia: Alimentatori regolati e sistemi UPS

- Infrastruttura di rete: Sistemi di comunicazione ad alta velocità

- Apparecchiatura di calibrazione: Strumenti di misura e verifica di precisione

- Strutture di manutenzione: Camere bianche e aree di lavoro specializzate

Strategie di ottimizzazione di precisione

Dimensionamento corretto dei requisiti di precisione

Evitare la sovraspecificazione attraverso un'analisi attenta:

- Analisi della tolleranza: Comprendere le reali esigenze di precisione

- Capacità di processo: Abbinare la precisione ai requisiti di produzione

- Sistemi di qualità: Utilizzare l'ispezione piuttosto che il posizionamento perfetto

- Ottimizzazione del design: Creare prodotti che tengano conto degli errori di posizionamento

Soluzioni convenienti di Bepto

Ottimizzazione della precisione pneumatica

Massimizzare la precisione dei cilindri pneumatici in modo economico:

- Progettazione del sistema: Montaggio e allineamento corretti per una migliore precisione

- Ottimizzazione del controllo: Controllo della pressione e della velocità per la ripetibilità

- Componenti di qualità: Cilindri e comandi di precisione

- Ingegneria dell'applicazione: Abbinare le capacità dei cilindri ai requisiti

Approcci ibridi

Combinare le tecnologie per ottenere prestazioni ottimali in termini di costi:

- Posizionamento grossolano/fine: Pneumatico per movimenti rapidi, elettrico per la precisione

- Precisione selettiva: Alta precisione solo se assolutamente necessaria

- Precisione meccanica: Utilizzo di dispositivi e guide per migliorare il posizionamento

- Compensazione del processo: Correzione software degli errori di posizionamento

Quadro decisionale per la selezione di precisione

Valutazione dei requisiti di precisione

Approccio sistematico alla determinazione dei bisogni reali:

- Analisi del prodotto: Quale precisione richiede il prodotto finale?

- Capacità di processo: Cosa possono ospitare i processi a valle?

- Impatto sulla qualità: In che modo l'errore di posizionamento influisce sulla qualità finale?

- Sensibilità ai costi: Quale livello di precisione ottimizza il costo totale del progetto?

Matrice di selezione della tecnologia

Scegliere la tecnologia ottimale dell'attuatore in base alle esigenze di precisione:

| Requisiti di precisione | Tecnologia consigliata | Ottimizzazione dei costi | Scambi di prestazioni |

|---|---|---|---|

| ±5-10 mm | Pneumatico standard | Costo più basso | Posizionamento di base |

| ±1-3 mm | Pneumatico di precisione | Buon valore | Precisione moderata |

| ±0,3-1 mm | Pneumatico avanzato | Costo bilanciato | Buona precisione |

| ±0,1-0,3 mm | Elettrico di base | Costo più elevato | Precisione eccellente |

| ±0,01-0,1 mm | Servoelettrico | Costo elevato | Precisione superiore |

| <±0,01 mm | Ultra-precisione elettrica | Costo estremo | Massima precisione |

Analisi del ritorno sull'investimento

Giustificazione dell'investimento di precisione

Determinare quando l'alta precisione si ripaga da sola:

- Miglioramento della qualità: Riduzione dei costi di scarto e di rilavorazione

- Capacità di processo: Abilitazione di nuovi prodotti o processi

- Vantaggio competitivo: Differenziazione del mercato attraverso la precisione

- Vantaggi dell'automazione: Riduzione della manodopera e miglioramento della coerenza

Ottimizzazione costi-benefici

Trovare il livello di precisione ottimale:

- Analisi dei costi marginali: Costo di ogni incremento di precisione

- Valutazione dell'impatto sulla qualità: Vantaggi di un miglior posizionamento

- Valutazione del rischio: Costo degli errori di posizionamento rispetto all'investimento in precisione

- Considerazioni a lungo termine: Evoluzione e obsolescenza della tecnologia

James, ingegnere di progetto presso un fornitore automobilistico tedesco, aveva inizialmente specificato dei servoattuatori da ±0,1 mm per la sua linea di assemblaggio, basandosi sulle tolleranze di disegno. Dopo aver condotto uno studio sulla capacità di processo, ha scoperto che il posizionamento di ±0,5 mm era adeguato, consentendogli di utilizzare cilindri senza stelo Bepto che hanno ridotto il costo del progetto da $180.000 a $65.000, soddisfacendo tutti i requisiti di produzione e migliorando i tempi di ciclo di 25%.

Conclusione

Gli attuatori elettrici offrono una precisione superiore (±0,001-0,01 mm) essenziale per le applicazioni specializzate, mentre i cilindri pneumatici offrono una precisione adeguata (±0,1-1,0 mm) per la maggior parte delle esigenze industriali a costi e complessità significativamente inferiori, rendendo l'analisi dei requisiti di precisione fondamentale per la selezione ottimale degli attuatori.

Domande frequenti sulla precisione dei cilindri rispetto agli attuatori elettrici

D: I cilindri pneumatici possono raggiungere una precisione di posizionamento inferiore al millimetro?

Sì, i cilindri pneumatici avanzati con controlli di precisione possono raggiungere un'accuratezza di posizionamento di ±0,1-0,5 mm, adeguata per la maggior parte delle applicazioni industriali e significativamente più conveniente rispetto agli attuatori elettrici che forniscono una precisione ultraelevata non necessaria.

D: Quale percentuale di applicazioni industriali richiede effettivamente un'altissima precisione?

Solo il 5-10% delle applicazioni industriali richiede una precisione superiore a ±0,1 mm, mentre la maggior parte delle operazioni di produzione, imballaggio e assemblaggio funziona con una precisione di posizionamento di ±0,5-2,0 mm, che i sistemi pneumatici offrono in modo conveniente.

D: Quanto costano di più gli attuatori elettrici di alta precisione rispetto ai cilindri pneumatici?

Gli attuatori elettrici ad alta precisione (±0,01 mm) costano da 8 a 15 volte di più rispetto ai cilindri pneumatici equivalenti (±0,5 mm), con costi totali del sistema che includono installazione, programmazione e manutenzione spesso da 10 a 20 volte superiori.

D: I cilindri senza stelo offrono una precisione migliore rispetto ai cilindri standard?

Sì, i cilindri pneumatici senza stelo offrono in genere una precisione di posizionamento di ±0,2-0,8 mm rispetto a ±0,5-2,0 mm dei cilindri standard, grazie alla loro struttura guidata e al ridotto carico laterale, che li rende eccellenti per le applicazioni di precisione a corsa lunga.

D: Posso migliorare la precisione dei cilindri pneumatici senza passare agli attuatori elettrici?

Sì, la precisione pneumatica può essere migliorata grazie a un'adeguata regolazione della pressione, al controllo della velocità, alle guide meccaniche, ai sistemi di retroazione della posizione e a un'attenta progettazione del sistema, che spesso consente di ottenere una precisione adeguata a una frazione dei costi degli attuatori elettrici.

-

Scoprite la progettazione, i tipi e i vantaggi operativi dei cilindri pneumatici senza stelo nell'automazione industriale. ↩

-

Scoprite come funziona il microstepping per aumentare la risoluzione e rendere più fluido il movimento di un motore passo-passo. ↩

-

Esplorare i principi dei controllori proporzionali-integrali-derivativi (PID), un meccanismo di controllo a retroazione comune e potente. ↩

-

Comprendere la fisica alla base dell'interferometria laser e la sua applicazione come strumento di misura ad alta precisione nella scienza e nell'ingegneria. ↩

-

Imparate a conoscere l'analisi della capacità di processo, uno strumento statistico utilizzato per determinare se un processo di produzione è in grado di produrre pezzi entro limiti specifici. ↩