I responsabili degli impianti assistono impotenti all'arresto delle linee di produzione quando i cilindri senza stelo si guastano inaspettatamente, creando ritardi a cascata che costano migliaia di ore, mentre i team di manutenzione si affannano a diagnosticare problemi che avrebbero potuto essere evitati con protocolli di manutenzione preventiva adeguati.

Una manutenzione efficace dei cilindri senza stelo richiede programmi di ispezione sistematici, protocolli di lubrificazione, monitoraggio delle tenute, verifica dell'allineamento e monitoraggio delle prestazioni per prevenire guasti costosi e prolungare la vita delle apparecchiature di 200-300% rispetto agli approcci di manutenzione reattiva.

Proprio il mese scorso ho lavorato con David, direttore di un'azienda produttrice di ricambi per auto nel Michigan, la cui linea di produzione ha subito tre guasti inaspettati ai cilindri senza stelo in due settimane. Dopo aver implementato la nostra soluzione completa manutenzione preventiva1 La lista di controllo, il suo impianto ha funzionato senza guasti per oltre 60 giorni, riducendo i costi di manutenzione di 40%. 🔧

Indice dei contenuti

- Cosa includere nelle ispezioni quotidiane dei cilindri senza stelo?

- Come si stabilisce un corretto programma di lubrificazione per ottenere la massima durata?

- Quali segnali di allarme indicano la necessità di una manutenzione immediata?

- Quali sistemi di documentazione ottimizzano l'efficienza della manutenzione?

Cosa includere nelle ispezioni quotidiane dei cilindri senza stelo?

Le ispezioni quotidiane consentono di individuare i problemi prima che si trasformino in costosi guasti e fermi di produzione.

Le ispezioni quotidiane dei cilindri senza stelo devono comprendere il rilevamento visivo delle perdite, la verifica del funzionamento regolare, i controlli di sicurezza del montaggio, il monitoraggio della pressione di alimentazione dell'aria e l'identificazione di rumori insoliti, richiedendo solo 2-3 minuti per cilindro e prevenendo 90% guasti imprevisti.

Protocollo di ispezione visiva

Valutazione delle condizioni esterne

Iniziare ogni ispezione con questi controlli visivi:

- Integrità dell'alloggio - Cercare crepe, ammaccature o corrosione

- Bulloni di montaggio - Verificare che tutti i dispositivi di fissaggio siano stretti e sicuri.

- Protezione dei cavi - Controllare che non vi siano portacavi danneggiati o usurati

- Contaminazione ambientale - Rimuovere polvere, detriti o accumuli di sostanze chimiche.

- Protezioni di sicurezza - Assicurarsi che tutte le coperture protettive siano al loro posto

Metodi di rilevamento delle perdite

| Punto di ispezione | Metodo di rilevamento | Azione richiesta |

|---|---|---|

| Connessioni delle porte | Test dell'acqua saponata | Serrare o sostituire i raccordi |

| Aree di tenuta | Tracce d'olio visive | Programmare la sostituzione della guarnizione |

| Porte di scarico | Ascoltare le perdite d'aria | Controllare le guarnizioni interne |

| Manometri | Letture del monitor | Indagine sulle cadute di pressione |

Controlli delle prestazioni operative

Valutazione della qualità del movimento

Durante ogni ciclo, osservare:

- Accelerazione fluida senza partenze a scatti

- Velocità costante per tutta la lunghezza della corsa

- Arresto corretto nelle posizioni finali senza rimbalzare

- Funzionamento silenzioso senza rumori di strusciamento o stridore

- Posizionamento preciso in luoghi programmati

Verifica del carico e della velocità

- Coerenza dei tempi di ciclo rispetto alle misure di base

- Uscita di forza adeguato ai requisiti dell'applicazione

- Tempo di risposta per controllare i segnali all'interno delle specifiche

- Stabilità di temperatura durante il funzionamento continuo

Come si stabilisce un corretto programma di lubrificazione per ottenere la massima durata?

La lubrificazione strategica previene l'usura prematura e prolunga notevolmente la durata del cilindro senza stelo.

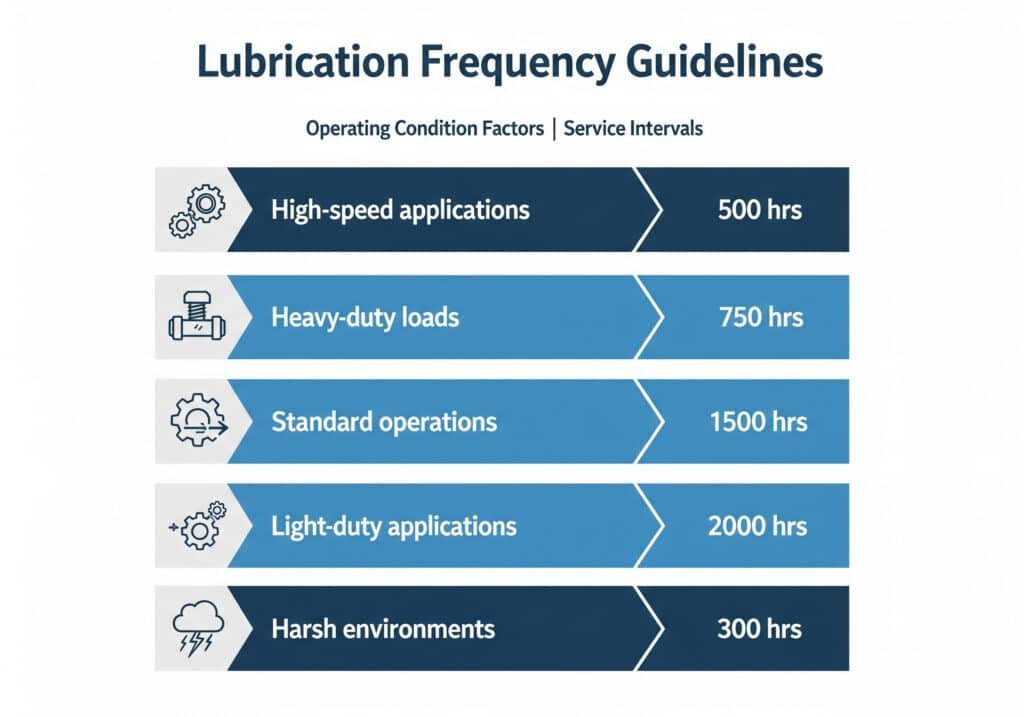

Stabilire programmi di lubrificazione in base alle ore di funzionamento, al numero di cicli, alle condizioni ambientali e alle specifiche del produttore; in genere è necessario un intervento ogni 500-2000 ore di funzionamento e la scelta del lubrificante corretto è fondamentale per la compatibilità e le prestazioni della tenuta.

Linee guida sulla frequenza di lubrificazione

Fattori di condizione operativa

- Applicazioni ad alta velocità (>1000 cicli/ora) - Ogni 500 ore

- Carichi pesanti (forza nominale >80%) - Ogni 750 ore

- Operazioni standard (carichi/velocità normali) - Ogni 1500 ore

- Applicazioni leggere (capacità <50%) - Ogni 2000 ore

- Ambienti difficili (polvere, sostanze chimiche, calore) - Ogni 300 ore

Adattamenti ambientali

Modificare i programmi in base alle condizioni:

- Alta temperatura Gli ambienti richiedono un servizio più frequente 50%

- Condizioni di polvere necessità di filtrare e aumentare la frequenza

- Esposizione chimica richiede lubrificanti compatibili e intervalli più brevi

- Umidità elevata Le aree richiedono prodotti resistenti all'umidità

Selezione e applicazione dei lubrificanti

Tipi di lubrificanti compatibili

- Oli sintetici per applicazioni ad alta temperatura

- A base minerale lubrificanti per condizioni standard

- Per uso alimentare2 prodotti per il settore farmaceutico/alimentare

- Anticorrosione formulazioni per ambienti marini

Tecniche di applicazione corrette

- Controllo della quantità - Applicare solo le quantità specificate dal produttore

- Metodo di distribuzione - Utilizzare punti e strumenti di lubrificazione adeguati

- Prevenzione della contaminazione - Mantenere i lubrificanti puliti e sigillati

- Documentazione - Registrare il tipo, la quantità e la data di applicazione

Di recente ho aiutato Jennifer, supervisore della manutenzione di un impianto di confezionamento in Ohio, a riprogettare il suo programma di lubrificazione dopo aver riscontrato frequenti guasti alle guarnizioni. Passando al lubrificante sintetico da noi consigliato e regolando gli intervalli di manutenzione in base alle effettive condizioni operative, la sua struttura ha ridotto i guasti ai cilindri senza stelo di 75% e ha prolungato la durata media da 18 mesi a oltre 4 anni. 📊

Quali segnali di allarme indicano la necessità di una manutenzione immediata?

Il riconoscimento precoce dei segnali di allarme previene guasti catastrofici e costose riparazioni di emergenza.

I segnali di allarme critici che richiedono un'attenzione immediata includono modelli di movimento irregolari, livelli di rumore insoliti, perdite visibili, fluttuazioni di pressione, generazione di calore eccessivo ed errori di posizionamento, con una risposta tempestiva che impedisce ai problemi minori di trasformarsi in guasti gravi del sistema.

Indicatori di degrado delle prestazioni

Anomalie del movimento

Fate attenzione a questi sintomi preoccupanti:

- Balbettio o balbuzie movimento durante i cicli

- Risposta lenta per controllare i segnali

- Velocità incoerenti tra estensione e ritrazione

- Mancato raggiungimento di posizioni finali programmate

- Vibrazioni eccessive durante il funzionamento

Problemi di pressione e forza

| Segnale di avvertimento | Possibile causa | Livello di urgenza |

|---|---|---|

| Gocce di pressione | Perdite interne | Alto |

| Riduzione della forza erogata | Usura delle guarnizioni | Medio |

| Letture di pressione irregolari | Problemi alla valvola di controllo | Alto |

| L'accumulo lento di pressione | Restrizioni di fornitura | Medio |

Problemi ambientali e di sicurezza

Monitoraggio della temperatura

- Calore eccessivo la generazione indica l'attrito interno

- Punti freddi può suggerire una lubrificazione inadeguata

- Fluttuazioni di temperatura può causare problemi di tenuta

- Espansione termica influisce sulla precisione del posizionamento

Rilevamento della contaminazione

- Contaminazione da olio nei flussi di aria di scarico

- Particelle metalliche che indica l'usura interna

- Accumulo di acqua da problemi di condensa

- Residui chimici dalla contaminazione del processo

Quali sistemi di documentazione ottimizzano l'efficienza della manutenzione?

Una documentazione completa consente una manutenzione predittiva e ottimizza l'allocazione delle risorse.

Una documentazione di manutenzione efficace comprende registri di manutenzione digitali, monitoraggio delle prestazioni, gestione dell'inventario delle parti, registri di analisi dei guasti e sistemi di monitoraggio dei costi che consentono di prendere decisioni basate sui dati e di ridurre le spese complessive di manutenzione di 25-35%.

Registri di manutenzione digitali

Punti dati essenziali

Tracciate queste metriche chiave per ogni cilindro senza stelo:

- Data di installazione e la linea di base delle prestazioni iniziali

- Orario di funzionamento e l'accumulo del conteggio dei cicli

- Attività di manutenzione con le date e le procedure eseguite

- Parti sostituite compresi i numeri di parte e i fornitori

- Tendenze delle prestazioni che mostra il degrado nel tempo

Sistemi di programmazione della manutenzione

- Basato sul calendario programmi per le ispezioni di routine

- A base oraria inneschi per la lubrificazione e la manutenzione

- Basato sulle condizioni avvisi dai sistemi di monitoraggio

- Algoritmi predittivi utilizzando modelli di dati storici

Analisi e ottimizzazione dei costi

Vantaggi della tracciabilità finanziaria

- Costo di manutenzione per cilindro all'anno

- Spese per i tempi di inattività associati a fallimenti

- Costo delle parti tendenze e confronti tra fornitori

- Efficienza del lavoro metriche per le diverse procedure

- Costo totale di proprietà3 calcoli

Benchmarking delle prestazioni

Confrontate i vostri risultati con gli standard del settore:

- Tempo medio tra i guasti4 (MTBF) monitoraggio

- Costo di manutenzione in percentuale del valore di sostituzione

- Efficienza energetica miglioramenti derivanti da una corretta manutenzione

- Efficacia complessiva dell'apparecchiatura5 (OEE) miglioramenti

Bepto fornisce un supporto completo per la manutenzione, compresi manuali di assistenza dettagliati, programmi di formazione tecnica e parti di ricambio originali, per aiutare i responsabili delle strutture a massimizzare gli investimenti nei cilindri senza stelo. Il nostro approccio alla manutenzione preventiva ha aiutato centinaia di strutture a ridurre i tempi di inattività non programmati di oltre 80%. 🎯

Conclusione

L'implementazione di una manutenzione sistematica dei cilindri senza stelo attraverso ispezioni giornaliere, programmi di lubrificazione adeguati, riconoscimento dei segnali di allarme e documentazione completa trasforma i costi di riparazione reattivi in investimenti di manutenzione prevedibili, massimizzando l'affidabilità delle apparecchiature e i tempi di attività della produzione.

Domande frequenti sulla manutenzione dei cilindri senza stelo

D: Con quale frequenza devo eseguire la manutenzione completa del cilindro senza stelo?

La manutenzione completa dovrebbe essere effettuata ogni 1500-2000 ore di funzionamento in condizioni normali, mentre è necessario un intervento più frequente in caso di applicazioni ad alta velocità o per impieghi gravosi, in ambienti difficili o quando il monitoraggio delle prestazioni indica un calo di efficienza.

D: Qual è la causa più comune di un guasto prematuro del cilindro senza stelo?

La lubrificazione inadeguata è responsabile di circa 60% dei guasti prematuri, seguita dai danni da contaminazione e dall'installazione non corretta, rendendo la lubrificazione regolare e la protezione dell'ambiente le priorità di manutenzione più critiche.

D: Posso usare lubrificanti generici invece dei prodotti specificati dal produttore?

I lubrificanti generici possono causare problemi di compatibilità con le guarnizioni e invalidare le garanzie, pertanto è necessario utilizzare sempre prodotti approvati dal produttore che soddisfino le condizioni operative specifiche, l'intervallo di temperatura e i requisiti di esposizione chimica per ottenere prestazioni ottimali.

D: Come faccio a sapere quando le guarnizioni devono essere sostituite prima che si guastino completamente?

Monitorare il graduale degrado delle prestazioni, le lievi perdite d'aria sulle porte di scarico, l'aumento dei tempi di ciclo, la riduzione della forza erogata e le tracce d'olio visibili intorno alle aree di tenuta come indicatori precoci che richiedono la sostituzione della tenuta.

D: Quale documentazione devo conservare ai fini della garanzia e dell'assicurazione?

Mantenere un registro dettagliato delle date di installazione, dei programmi di manutenzione, degli interventi eseguiti, delle parti sostituite, delle condizioni di funzionamento e di eventuali modifiche apportate, poiché questa documentazione supporta le richieste di garanzia e dimostra la dovuta diligenza per la copertura assicurativa.

-

Scoprite i principi fondamentali di una strategia di manutenzione preventiva e i suoi vantaggi rispetto agli approcci reattivi. ↩

-

Comprendere gli standard e i requisiti NSF per i lubrificanti utilizzati negli ambienti di lavorazione degli alimenti e delle bevande. ↩

-

Scoprite come il modello TCO fornisca una valutazione finanziaria completa di un asset per tutto il suo ciclo di vita. ↩

-

Scoprite come viene calcolata e utilizzata questa metrica chiave dell'affidabilità per prevedere i tempi di attività delle apparecchiature. ↩

-

Imparate la metodologia alla base dell'OEE, una metrica fondamentale per misurare la produttività della produzione. ↩