Siete perplessi per le inspiegabili perdite di efficienza dei vostri sistemi pneumatici? Non siete i soli. Molti ingegneri si concentrano esclusivamente sugli aspetti meccanici, trascurando un colpevole importante: le perdite termodinamiche. Questi invisibili killer dell'efficienza possono privare il vostro sistema di aria compressa di prestazioni e redditività.

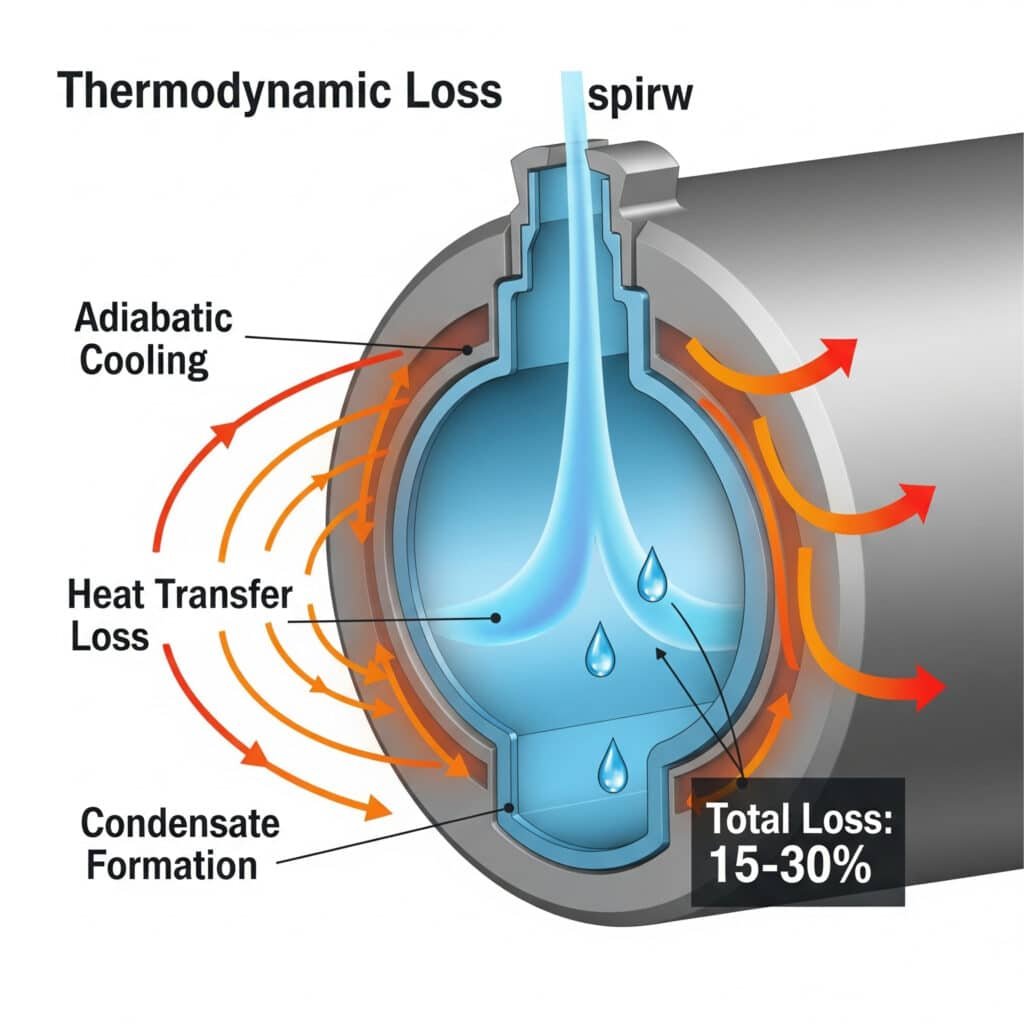

Le perdite termodinamiche nei sistemi pneumatici si verificano per effetto delle variazioni di temperatura durante espansione adiabatica1Il trasferimento di calore attraverso le pareti del cilindro e l'energia sprecata nella formazione della condensa. Queste perdite rappresentano in genere il 15-30% del consumo totale di energia nei sistemi pneumatici industriali, ma sono spesso trascurate nella progettazione e nell'ottimizzazione del sistema.

Negli oltre 15 anni trascorsi in Bepto a lavorare con sistemi pneumatici in vari settori, ho visto aziende recuperare migliaia di euro di costi energetici affrontando questi fattori termodinamici spesso trascurati. Permettetemi di condividere ciò che ho imparato sull'identificazione e la minimizzazione di queste perdite.

Indice dei contenuti

- In che modo l'espansione adiabatica influisce sulle prestazioni del sistema pneumatico?

- Qual è il costo reale delle perdite per conduzione del calore nei cilindri pneumatici?

- Perché la formazione di condensa è un killer nascosto dell'efficienza?

- Conclusione

- Domande frequenti sulle perdite termodinamiche nei sistemi pneumatici

In che modo l'espansione adiabatica influisce sulle prestazioni del sistema pneumatico?

Quando l'aria compressa si espande in un cilindro, non crea solo movimento, ma subisce anche significative variazioni di temperatura che influiscono sulle prestazioni del sistema, sulla durata dei componenti e sull'efficienza energetica.

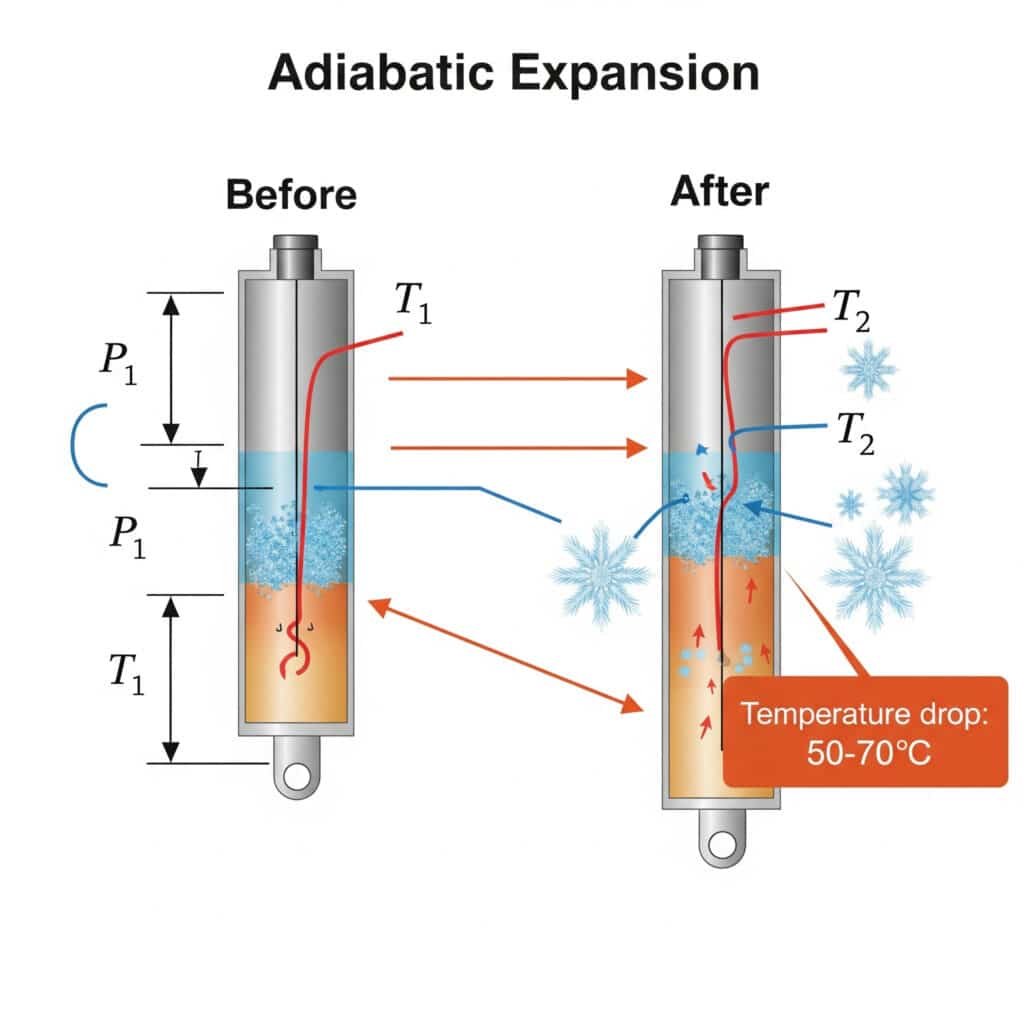

L'espansione adiabatica nei sistemi pneumatici provoca una diminuzione della temperatura dell'aria secondo l'equazione T₂ = T₁(P₂/P₁)^((γ-1)/γ), dove γ è il valore della temperatura dell'aria. rapporto di capacità termica2 (1,4 per l'aria). Questo calo di temperatura può raggiungere i 50-70°C al di sotto della temperatura ambiente durante l'espansione rapida, causando una riduzione della forza, problemi di condensa e stress del materiale.

La comprensione di questa variazione di temperatura ha implicazioni pratiche per la progettazione e il funzionamento del sistema pneumatico. Lasciate che vi spieghi come agire.

La fisica dietro l'espansione adiabatica

L'espansione adiabatica si verifica quando un gas si espande senza trasferimento di calore verso o dall'ambiente circostante:

- Quando l'aria compressa si espande in volume, la sua energia interna diminuisce

- Questa diminuzione di energia si manifesta con un calo di temperatura

- Il processo avviene abbastanza rapidamente da ridurre al minimo il trasferimento di calore con le pareti dei cilindri.

- La variazione di temperatura è proporzionale al rapporto di pressione elevato alla potenza

Calcolo delle variazioni di temperatura in sistemi reali

Vediamo come calcolare la variazione di temperatura in un tipico cilindro pneumatico:

| Parametro | Formula | Esempio |

|---|---|---|

| Temperatura iniziale (T₁) | Temperatura ambiente o di alimentazione | 20°C (293K) |

| Pressione iniziale (P₁) | Pressione di alimentazione | 6 bar (600 kPa) |

| Pressione finale (P₂) | Pressione atmosferica o contropressione | 1 bar (100 kPa) |

| Rapporto di capacità termica (γ) | Per aria = 1,4 | 1.4 |

| Temperatura finale (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0,286) = 173K (-100°C) |

| Pratica finale Temp | Maggiore a causa di condizioni non ideali | In genere da -20°C a -40°C |

Impatto del raffreddamento adiabatico nel mondo reale

Questo drastico calo di temperatura ha diverse conseguenze pratiche:

- Riduzione della forza erogata: L'aria più fredda ha una pressione inferiore a parità di volume.

- Condensa e congelamento: L'umidità dell'aria può condensare o congelare.

- Infragilimento del materiale: Alcuni polimeri diventano fragili a basse temperature

- Modifiche alle prestazioni delle guarnizioni: Gli elastomeri si induriscono e possono presentare perdite a basse temperature.

- Stress termico: I cicli ripetuti di temperatura possono causare l'affaticamento del materiale.

Una volta ho lavorato con Jennifer, ingegnere di processo presso uno stabilimento di confezionamento alimentare del Minnesota. I suoi cilindri senza stelo si guastavano misteriosamente durante i mesi invernali. Dopo un'indagine, abbiamo scoperto che l'essiccatore d'aria dello stabilimento non rimuoveva abbastanza umidità e il raffreddamento adiabatico causava la formazione di ghiaccio all'interno dei cilindri. La temperatura scendeva da 15°C a circa -25°C durante l'espansione.

Installando un essiccatore d'aria migliore e utilizzando cilindri con guarnizioni adatte a temperature inferiori, abbiamo eliminato completamente i guasti.

Strategie per mitigare gli effetti del raffreddamento adiabatico

Per ridurre al minimo gli impatti negativi del raffreddamento adiabatico:

- Utilizzare materiali di tenuta appropriati: Selezionare gli elastomeri compatibili con le basse temperature

- Assicurare una corretta asciugatura all'aria: Mantenere bassi i punti di rugiada per evitare la condensa.

- Considerare il preriscaldamento: In casi estremi, preriscaldare l'aria di alimentazione.

- Ottimizzare i tempi di ciclo: Lasciare un tempo sufficiente per l'equalizzazione della temperatura

- Utilizzare lubrificanti appropriati: Scegliere lubrificanti che mantengano le prestazioni a basse temperature

Qual è il costo reale delle perdite per conduzione del calore nei cilindri pneumatici?

La conduzione del calore attraverso le pareti dei cilindri rappresenta una perdita energetica significativa ma spesso trascurata nei sistemi pneumatici. La comprensione e la quantificazione di queste perdite possono aiutare a migliorare l'efficienza del sistema e a ridurre i costi operativi.

Le perdite per conduzione del calore nei cilindri pneumatici si verificano quando le differenze di temperatura causano il trasferimento di energia attraverso le pareti del cilindro. Queste perdite possono essere quantificate utilizzando l'equazione Q = kA(T₁-T₂)/d, dove Q è la velocità di trasferimento del calore, k è la velocità di trasferimento del calore. conduttività termica3A è l'area della superficie e d è lo spessore della parete. Nei sistemi industriali tipici, queste perdite rappresentano il 5-15% del consumo totale di energia.

Analizziamo come queste perdite influenzano i vostri sistemi pneumatici e cosa potete fare per evitarle.

Quantificare le perdite per conduzione del calore

La conduzione del calore attraverso le pareti del cilindro può essere calcolata utilizzando:

| Parametro | Formula/Valore | Esempio |

|---|---|---|

| Conduttività termica (k) | Specifico per il materiale | Alluminio: 205 W/m-K |

| Superficie (A) | π × D × L | Per cilindro da 40 mm × 200 mm: 0.025m² |

| Differenza di temperatura (ΔT) | T₁ - T₂ | 30°C (tipico durante il funzionamento) |

| Spessore della parete (d) | Parametro di progettazione | 3 mm (0,003 m) |

| Velocità di trasferimento del calore (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51.250W (massimo teorico) |

| Perdita di calore pratica | Più basso a causa del funzionamento intermittente | In genere 50-500W a seconda del ciclo di lavoro |

Impatto del materiale sulle perdite per conduzione del calore

I diversi materiali dei cilindri conducono il calore a velocità molto diverse:

| Materiale | Conduttività termica (W/m-K) | Perdita di calore relativa | Applicazioni comuni |

|---|---|---|---|

| Alluminio | 205 | Alto | Cilindri industriali standard |

| Acciaio | 50 | Medio | Applicazioni per impieghi gravosi |

| Acciaio inox | 16 | Basso | Ambienti alimentari, chimici e corrosivi |

| Polimeri tecnici | 0.2-0.5 | Molto basso | Applicazioni leggere e specializzate |

Caso di studio: Risparmio energetico attraverso la selezione dei materiali

L'anno scorso ho lavorato con David, un ingegnere della sostenibilità di un'azienda farmaceutica del New Jersey. La sua struttura utilizzava cilindri standard in alluminio senza stelo in un ambiente di camera bianca a temperatura controllata. Il sistema HVAC faceva gli straordinari per rimuovere il calore generato dal sistema pneumatico.

Passando alle bombole in composito con corpo in polimero per le applicazioni non critiche, abbiamo ridotto il trasferimento di calore di oltre 90%. Questo cambiamento ha permesso di risparmiare circa 12.000 kWh all'anno di costi energetici HVAC, mantenendo le temperature di processo richieste.

Strategie di isolamento termico per sistemi pneumatici

Per ridurre le perdite per conduzione di calore:

- Selezionare i materiali appropriati: Considerare la conducibilità termica nella scelta del materiale

- Applicare l'isolamento: L'isolamento esterno può ridurre il trasferimento di calore

- Ottimizzare i cicli di lavoro: Ridurre al minimo il tempo di funzionamento continuo

- Controllo delle condizioni ambientali: Ridurre i differenziali di temperatura, ove possibile

- Considerate i progetti compositi: Utilizzare il taglio termico nella costruzione dei cilindri

Calcolo dell'impatto finanziario delle perdite per conduzione di calore

Determinare l'impatto sui costi delle perdite per conduzione del calore:

- Calcolare la perdita di calore in watt utilizzando la formula precedente

- Convertire in kWh moltiplicando per le ore di funzionamento e dividendo per 1000.

- Moltiplicare per il costo dell'elettricità per kWh

- Per gli ambienti controllati da HVAC, aggiungere i costi di raffreddamento supplementari

Per un sistema con 500W di perdita di calore media che funziona 2000 ore all'anno a $0,12/kWh:

- Costo energetico annuale = 500W × 2000h ÷ 1000 × $0,12 = $120

- Per un impianto con 50 bombole: $6.000 all'anno

Perché la formazione di condensa è un killer nascosto dell'efficienza?

La formazione di condensa nei sistemi pneumatici non è solo un fastidio per la manutenzione: è una fonte significativa di spreco di energia, danni ai componenti e problemi di prestazioni.

La condensa si forma nei sistemi pneumatici quando la temperatura dell'aria scende al di sotto del suo valore di riferimento. punto di rugiada4 secondo la formula m = V × ρ × (ω₁ - ω₂), dove m è la massa di condensa, V è il volume d'aria, ρ è la densità dell'aria e ω è il rapporto di umidità. La condensa può ridurre l'efficienza di 3-8%, causare corrosione e rendere imprevedibile il funzionamento dei cilindri senza stelo e di altri componenti pneumatici.

Analizziamo le implicazioni pratiche della formazione di condensa e come prevederla e prevenirla.

Previsione della formazione di condensato

Per prevedere la formazione di condensa nel sistema pneumatico:

| Parametro | Formula/Fonte | Esempio |

|---|---|---|

| Volume d'aria (V) | Volume del cilindro × cicli | Cilindro da 0,25L × 1000 cicli = 250L |

| Densità dell'aria (ρ) | Dipende dalla temperatura e dalla pressione | ~1,2 kg/m³ a condizioni standard |

| Rapporto di umidità iniziale (ω₁) | Da grafico psicrometrico5 | 0,010 kg di acqua/kg di aria a 20°C, 60% RH |

| Rapporto di umidità finale (ω₂) | Alla temperatura minima del sistema | 0,002 kg di acqua/kg di aria a -10°C |

| Massa di condensato (m) | m = V × ρ × (ω₁ - ω₂) | 250L × 0,0012 kg/L × (0,010-0,002) = 0,0024 kg |

| Condensa giornaliera | Moltiplicare per i cicli giornalieri | ~2,4g al giorno per questo esempio |

I costi nascosti della condensa

La formazione di condensa ha un impatto sui sistemi pneumatici in diversi modi:

- Perdite di energia: La condensazione rilascia il calore precedentemente immesso durante la compressione.

- Aumento dell'attrito: L'acqua riduce l'efficacia della lubrificazione e aumenta l'attrito.

- Danni ai componenti: Gli effetti della corrosione e del colpo d'ariete danneggiano valvole e cilindri

- Funzionamento imprevedibile: Quantità d'acqua diverse influiscono sui tempi e sulle prestazioni del sistema.

- Aumento della manutenzione: Lo svuotamento della condensa richiede tempi di manutenzione e di fermo impianto

Punto di rugiada e prestazioni del sistema

La temperatura del punto di rugiada è fondamentale per prevedere dove si formerà la condensa:

| Pressione Punto di rugiada | Impatto del sistema | Applicazioni consigliate |

|---|---|---|

| +10°C | Condensazione significativa | Solo per ambienti caldi e non critici |

| +3°C | Condensazione moderata | Uso industriale generale in edifici riscaldati |

| -20°C | Condensa minima | Attrezzature di precisione, applicazioni esterne |

| -40°C | Praticamente nessuna condensa | Sistemi critici, applicazioni alimentari/farmaceutiche |

| -70°C | Assenza di condensa | Semiconduttori, applicazioni specializzate |

Caso di studio: Risolvere i guasti intermittenti attraverso il controllo del punto di rugiada

Di recente ho lavorato con Maria, supervisore della manutenzione di un'azienda produttrice di componenti automobilistici del Michigan. Nel suo stabilimento si verificavano guasti intermittenti nei sistemi di posizionamento dei cilindri senza stelo, in particolare durante gli umidi mesi estivi.

L'analisi ha rivelato che il loro sistema di aria compressa aveva un punto di rugiada in pressione di +5 °C. Quando l'aria si espandeva nei cilindri, la temperatura scendeva a circa -15°C, causando una notevole condensazione. L'acqua interferiva con i sensori di posizione e causava la corrosione delle valvole di controllo.

Aggiornando l'essiccatore d'aria per ottenere un punto di rugiada in pressione di -25°C, abbiamo eliminato completamente i problemi di condensa. L'affidabilità del sistema è passata da 92% a 99,7% e i costi di manutenzione sono diminuiti di circa $32.000 all'anno.

Strategie per ridurre al minimo i problemi di condensa

Per ridurre i problemi legati alla condensa:

- Installare essiccatori d'aria appropriati: Scegliere gli essiccatori in base al punto di rugiada in pressione richiesto

- Utilizzare separatori d'acqua: Installare nei punti strategici del sistema

- Applicare la tracciatura a caldo: Impedisce la formazione di condensa nelle linee esterne o in ambienti freddi.

- Implementare un drenaggio adeguato: Assicurarsi che tutti i punti bassi siano dotati di scarichi automatici

- Monitoraggio del punto di rugiada: Utilizzare i sensori del punto di rugiada per rilevare i problemi di prestazione dell'essiccatore.

Calcolo del ROI per un'asciugatura ad aria migliorata

Per giustificare gli investimenti in una migliore essiccazione dell'aria:

- Stimare gli attuali costi legati alla condensazione (manutenzione, tempi di inattività, problemi di qualità del prodotto).

- Calcolare le perdite di energia dovute alla formazione di condensa

- Determinare il costo dell'aggiornamento delle apparecchiature di essiccazione

- Confrontare il risparmio annuale con il costo dell'investimento

Per un impianto di medie dimensioni che produce 5L di condensa al giorno:

- Riduzione dei costi di manutenzione: ~$15.000/anno

- Risparmio energetico: ~$3.000/anno

- Riduzione dei problemi di qualità dei prodotti: ~$20.000/anno

- Costo dell'aggiornamento dell'essiccatore: $25.000

- Periodo di ammortamento: Meno di 1 anno

Conclusione

La comprensione e la gestione delle perdite termodinamiche, dagli effetti della temperatura di espansione adiabatica alle perdite per conduzione del calore e alla formazione di condensa, possono migliorare significativamente l'efficienza, l'affidabilità e la durata dei sistemi pneumatici. Applicando i modelli di calcolo e le strategie descritte in questo articolo, è possibile ottimizzare le applicazioni dei cilindri senza stelo e degli altri componenti pneumatici per ottenere le massime prestazioni e minimizzare i costi operativi.

Domande frequenti sulle perdite termodinamiche nei sistemi pneumatici

Di quanto si abbassa la temperatura dell'aria durante l'espansione in un cilindro pneumatico?

In un tipico cilindro pneumatico, la temperatura dell'aria può scendere di 40-70°C al di sotto della temperatura ambiente durante la rapida espansione da 6 bar alla pressione atmosferica. Ciò significa che in un ambiente a 20°C, l'aria all'interno del cilindro può raggiungere momentaneamente temperature fino a -50°C, anche se il trasferimento di calore dalle pareti del cilindro modera questo fenomeno a -10°C - -30°C nella pratica.

Quale percentuale di energia si perde per conduzione termica nei cilindri pneumatici?

La conduzione del calore attraverso le pareti del cilindro rappresenta in genere 5-15% del consumo energetico totale dei sistemi pneumatici. Questo dato varia in base al materiale del cilindro, alle condizioni operative e al ciclo di lavoro. I cilindri in alluminio hanno perdite più elevate (più vicine a 15%), mentre i cilindri in polimero o isolati hanno perdite significativamente più basse (inferiori a 5%).

Come si calcola la quantità di condensa che si formerà nel sistema pneumatico?

Calcolare la formazione di condensa utilizzando la formula m = V × ρ × (ω₁ - ω₂), dove m è la massa di condensa, V è il volume d'aria utilizzato, ρ è la densità dell'aria, ω₁ è il rapporto di umidità iniziale e ω₂ è il rapporto di umidità alla temperatura più bassa del sistema. Per un tipico sistema industriale che utilizza 1000 l di aria compressa all'ora, ciò può portare a 5-50 ml di condensa all'ora, a seconda delle condizioni ambientali e dell'essiccazione dell'aria.

Di quale pressione di rugiada ho bisogno per la mia applicazione?

Il punto di rugiada in pressione richiesto dipende dall'applicazione e dalla temperatura più bassa a cui l'aria sarà sottoposta. Come regola generale, selezionare un punto di rugiada in pressione inferiore di almeno 10°C rispetto alla temperatura più bassa prevista nel sistema. Per le applicazioni industriali standard in interni, un punto di rugiada in pressione di -20°C è in genere sufficiente. Le applicazioni critiche possono richiedere una temperatura di -40°C o inferiore.

In che modo la scelta del materiale del cilindro influisce sull'efficienza termodinamica?

Il materiale del cilindro influisce in modo significativo sull'efficienza termodinamica attraverso la sua conduttività termica. Le bombole in alluminio (k=205 W/m-K) conducono rapidamente il calore, con conseguenti maggiori perdite di energia ma una più rapida equalizzazione della temperatura. L'acciaio inossidabile (k=16 W/m-K) riduce il trasferimento di calore di circa 87% rispetto all'alluminio. Le bombole a base di polimeri possono ridurre il trasferimento di calore di oltre 99%, ma possono avere limitazioni meccaniche.

Qual è la relazione tra la temperatura di espansione dell'aria e le prestazioni del cilindro?

La temperatura di espansione dell'aria influisce direttamente sulle prestazioni del cilindro in diversi modi. Ogni diminuzione di 10°C della temperatura riduce la forza teorica erogata di circa 3,5% a causa della relazione con la legge dei gas ideali. Le basse temperature aumentano anche l'attrito delle guarnizioni di 5-15% a causa dell'indurimento degli elastomeri e possono ridurre l'efficacia del lubrificante. In casi estremi, le temperature molto basse possono portare i materiali di tenuta a superare la loro temperatura di transizione vetrosa, con conseguente fragilità e rottura.

-

Fornisce una spiegazione dettagliata dell'espansione adiabatica, un processo termodinamico fondamentale in cui un gas si espande senza alcun trasferimento di calore verso o dall'ambiente circostante, causando una significativa diminuzione della temperatura. ↩

-

Offre una chiara definizione del rapporto di capacità termica (noto anche come indice adiabatico o gamma), una proprietà chiave di un gas che determina la sua variazione di temperatura durante la compressione e l'espansione. ↩

-

Spiega il concetto di conducibilità termica, una proprietà intrinseca di un materiale che misura la sua capacità di condurre il calore, fondamentale per calcolare la perdita di calore attraverso le pareti dei componenti. ↩

-

Descrive il punto di rugiada, la temperatura a cui l'aria deve essere raffreddata per diventare satura di vapore acqueo, un parametro critico per prevedere e prevenire la condensazione nei sistemi pneumatici. ↩

-

Fornisce una guida su come leggere e utilizzare un diagramma psicrometrico, un grafico complesso che mostra le proprietà fisiche e termiche dell'aria umida, essenziale per il calcolo dell'umidità. ↩