はじめに

空気圧シリンダーが早期に故障し、ダウンタイムで数千ドルの損失を被っていませんか?💸根本原因はメンテナンス不足ではなく、不適切なアルミニウム製造プロセスにある可能性があります。多くの技術者が見落としているのは、 ダイカスト1 対 押出成形2 シリンダーバレルの冶金特性を根本的に変化させ、圧力下での壊滅的な破損を引き起こす。.

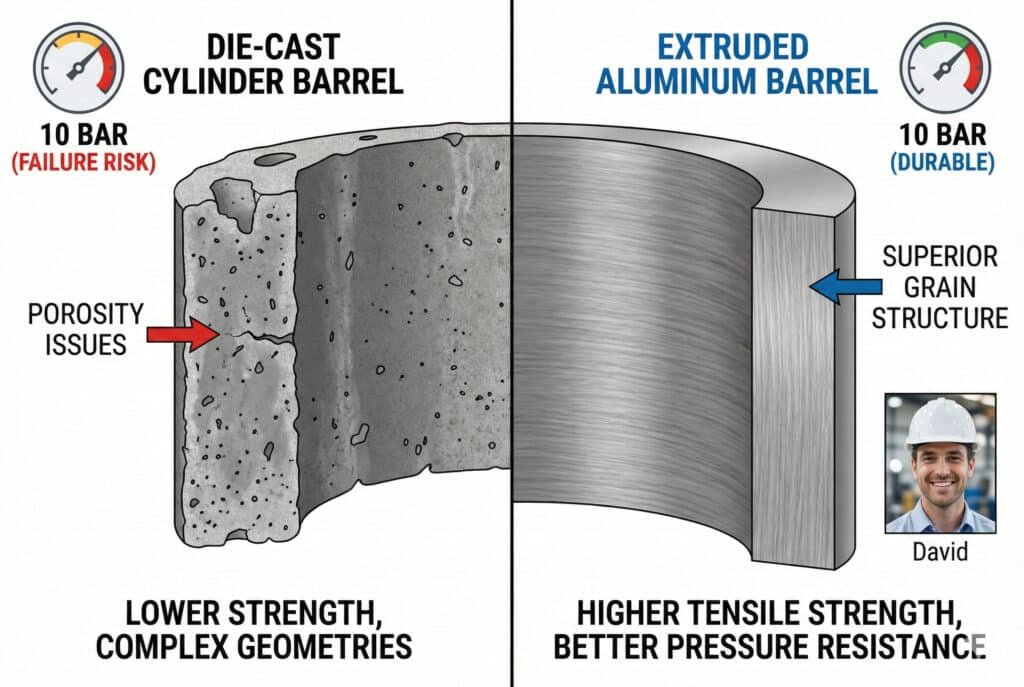

ダイカストアルミニウム製シリンダーバレルは、生産速度が速く複雑な形状が可能だが、強度が低い。 多孔性3 問題点がある一方で、押出成形アルミニウムは優れた 粒状組織4, より高い引張強度と優れた耐圧性を備えており、耐久性が求められる高性能ロッドレスシリンダーや空圧用途において押出成形が最適な選択肢となっています。.

ミシガン州の自動車部品工場でメンテナンスエンジニアを務めるデイビッド氏と最近話をしました。彼は6か月ごとにシリンダーの故障が繰り返される問題に直面していました。OEMサプライヤーが通知なしにダイカスト製バレルに切り替えたため、その多孔質構造が10バールの作動圧力に耐えられなかったのです。当社がベプト社の押出アルミニウム製代替品を提供した後、18か月間で故障率はゼロに低下しました。🔧

目次

- ダイカストと押出成形アルミニウムの冶金学的な主な違いは何ですか?

- 製造プロセスはシリンダーバレルの性能にどのように影響するか?

- ロッドレスシリンダーにはどのアルミタイプを選ぶべきか?

- ダイカストアルミニウムは、空気圧アプリケーションにおいて押出成形の性能に匹敵し得るのか?

ダイカストと押出成形アルミニウムの冶金学的な主な違いは何ですか?

これらのプロセスの原子レベルでの違いを理解することは、情報に基づいた購入判断を行う上で極めて重要です。⚛️

ダイカストは溶融アルミニウムを金型に高圧で注入する工程であり、無秩序な結晶粒構造を形成し、潜在的な気孔が生じる可能性がある。一方、押出成形は加熱されたアルミニウムをダイスから押し出すことで、整列した結晶粒構造を生成し、優れた機械的特性と最小限の内部欠陥を実現する。.

粒構造と結晶化

根本的な違いは、アルミニウム結晶の形成と配列方法にある。ダイカストでは急速冷却により無秩序な粒界ネットワークが生じる。溶融金属は金型壁面で急速に固化し、ガスを閉じ込め構造を弱体化させる微細気孔を生じさせる。.

一方、押出成形では加熱されたアルミニウムビレットに方向性のある力を加える。この機械的加工プロセスにより結晶粒構造が縦方向に整列し、金属学者らが「繊維流れ」と呼ぶ状態が生じる。絡まった糸と整然と梳かれた繊維の違いを想像してほしい——押出成形されたアルミニウムの整列構造は、予測可能で優れた強度特性を提供する。.

気孔率と内部欠陥

ダイカスト部品には通常、体積比で2~5%の気孔が含まれる。これらの微細な空隙は、繰返し荷重下で応力集中点として作用する。Beptoにおける試験では、ダイカスト試料は押出成形品と同等の圧力試験において、15~20%低い閾値で破損することが確認された。.

| 不動産 | ダイカストアルミニウム | 押出成形アルミニウム |

|---|---|---|

| 多孔性レベル | 2-5% | <0.5% |

| 引張強度 | 180~240 MPa | 250~310 MPa |

| 降伏強度 | 120~160 MPa | 200~280 MPa |

| 伸び | 2-6% | 8-15% |

| 耐圧定格 | 最大8バール | 最大16バール |

合金組成の制約

ダイカストには流動性を高めるため高シリコン含有量の特定合金(通常A380またはADC12)が必要である。これらの合金は鋳造性を優先するため強度を犠牲にする。押出成形では6061-T6や6063-T5のような高強度合金が使用され、マグネシウムとシリコンを含有することで時効硬化能力を有し、シリンダー用途において優れた機械的特性を発揮する。.

製造プロセスはシリンダーバレルの性能にどのように影響するか?

製造方法は、実際の使用環境下における空気圧システムの性能に直接影響を与えます。🏭

製造プロセスは肉厚の均一性、表面仕上げ品質、寸法精度を決定する。押出成形バレルはより厳しい公差(±0.05mm)と均一な肉厚を維持する一方、ダイカスト部品にはばらつきが生じ、シール性能を損ないロッドレスシリンダー用途において早期摩耗を引き起こす可能性がある。.

加圧下における寸法安定性

圧縮空気がシリンダー内を1日数千回循環する場合、わずかな寸法誤差も重大な問題となる。押出成形バレルは製造工程で材料が均一に加工硬化するため形状を維持する。一方、ダイカストバレルは気孔が構造を弱める圧力点で微小変形が生じる可能性がある。.

表面仕上げとシール材の適合性

ベプトのロッドレスシリンダーは、ホーニング加工後にRa値0.8μm未満の押出バレルを採用しています。この鏡面仕上げが実現できるのは、押出成形により緻密な表面層が形成されるためです。ダイカスト表面では、粗い鋳肌を除去するために多大な機械加工が必要であり、それでも使用中に表面下の気孔が露出し、シール劣化や空気漏れを引き起こす可能性があります。.

高サイクル用途における熱伝導率

押出成形による整列した結晶粒構造は、バレル軸方向に沿って10~15%優れた熱伝導性を提供します。高速空気圧アプリケーションでは、これにより摩擦や圧縮による熱をより効果的に放散でき、部品寿命を延長し、安定した性能を維持します。.

ロッドレスシリンダーにはどのアルミタイプを選ぶべきか?

適切な材料の選択は、信頼性の高い稼働と高額な故障の差を意味します。🎯

6バール以上で動作するロッドレスシリンダーや重要用途においては、優れた強度重量比、耐圧性、寸法安定性を有する押出アルミニウムが唯一の現実的な選択肢である。ダイカストアルミニウムは、コストが最優先事項となる低圧・非重要用途でのみ検討すべきである。.

アプリケーションベースの選考基準

ベプトでは常にお客様に3つの要素を考慮するよう助言しています:作動圧力、サイクル頻度、故障の影響です。24時間稼働する包装機械には、押出成形バレルが必須です。5バール未満の偶発的使用の治具には、ダイカスト部品で十分かもしれません。.

コスト対ライフサイクル分析

ここで多くの購買担当者が誤りを犯す——ダイカスト部品の初期コストが30~40%低いことを見て、その節約効果に飛びつくのだ。しかし、交換頻度、ダウンタイムコスト、交換作業の人件費を考慮すると、押出アルミニウムは総所有コストで3~5倍の優位性を発揮する。.

オンタリオ州の食品加工工場で調達マネージャーを務めるサラは、この教訓を痛い目に遭って学んだ。当初は予算目標達成のためダイカストシリンダーを選択したが、1年間で3度の故障(それぞれ1万8000ドルの生産損失を引き起こした)を経験した後、当社の押出成形ベプトシリンダーに切り替え。その結果、年間メンテナンスコストが65%削減された。📊

検証すべき品質指標

シリンダーを調達する際には、以下の仕様を要求してください:

- 材料認証 合金グレード表示(押出成形用6061-T6)

- 圧力試験報告書 定格圧力の1.5倍で

- 寸法検査データ 許容差検証付き

- 表面仕上げ測定 (Ra値)

ベプトでは、お客様の生産ラインが信頼性の高い部品に依存していることを理解しているため、すべての出荷品に完全な材料トレーサビリティと試験文書を提供しています。.

ダイカストアルミニウムは、空気圧アプリケーションにおいて押出成形の性能に匹敵し得るのか?

コスト意識の高いエンジニアから最もよく聞かれる質問です。🤔

真空補助プロセスなどのダイカスト技術の進歩にもかかわらず 高温等方性加圧(HIP)5, ダイカストアルミニウムは、高圧空気シリンダー用押出材の結晶粒構造の整列性と機械的特性を達成できない。凝固と塑性変形の物理的特性が根本的な限界を生み出し、後処理ではこれを完全に克服できない。.

高度なダイカスト技術

現代の真空ダイカストは気孔率を1-2%に低減し、HIP処理は高温圧縮により内部空隙を閉鎖できる。これらの工程は性能差を縮めるが、製造コストを40-60%増加させ、ダイカストの主要な利点を失わせつつも、押出成形品の特性には依然及ばない。.

ハイブリッドアプローチとニッチな応用

一部のメーカーは、押出成形バレルにダイカスト製エンドキャップを組み合わせる手法を採用している。これは特定の設計において妥当な折衷案である。ダイカストは複雑な取付構造や一体型マニホールドの形成に優れており、押出材では多大な機械加工を要する。ベプトでは、形状の複雑さがこれを正当化する場合、カスタム用途向けにこのハイブリッド方式を推奨することがある。.

アルミニウムシリンダー製造の未来

アルミニウムの積層造形(3Dプリント)といった新興技術は、鋳造の幾何学的自由度と押出成形に迫る特性を最終的に実現する可能性がある。しかし、2025年時点での生産量とコスト効率の観点では、特にロッドレスシリンダー設計において、ロッドの外部支持なしに全長が内圧に耐えなければならない場合、押出成形は依然として空圧シリンダーバレルのゴールドスタンダードである。.

結論

ダイカストと押出アルミニウムの冶金学的差異は単なる学術的問題ではありません。これらは直接的に稼働信頼性と収益性に影響を及ぼします。特にロッドレスシリンダーのような重要な空圧用途では、押出アルミニウムの優れた結晶粒構造、最小限の気孔率、そして一貫した機械的特性が明確な選択理由となります。 ベプトではシリンダーバレルに押出6061-T6アルミニウムを専用品として採用しています。この選択がダイカスト製代替品に頻発する高コストな故障をいかに防止するか、実証済みだからです。🛡️

アルミニウム製シリンダーバレルに関するよくある質問

Q: シリンダーバレルがダイカスト製か押出成形か、見た目だけで判別できますか?

押出成形バレルには縦方向の加工痕と均一な肉厚が確認できる一方、ダイカスト部品には分割線、エジェクターピン痕、表面の微細な凹凸がしばしば見られる。ただし確実な識別にはメーカー発行の材料証明書が必要であり、当社Beptoでは常にこれを提供している。.

Q: ダイカスト製と押出成形のシリンダーバレルでは、どの程度の圧力差が生じると予想されますか?

押出成形アルミニウムシリンダーは通常10~16バールの作動圧力を処理できる一方、ダイカスト製同等品は安全に6~8バールが上限となる。50-100%の耐圧格差は、気孔率と結晶粒構造の差異に起因し、これが破裂強度と繰返し荷重下での疲労抵抗性に影響を与える。.

Q: アルミニウムの種類は、異なるシール材との適合性に影響しますか?

はい—押出成形バレルの優れた表面仕上げ(Ra <0.8μm)は、ポリウレタン、NBR、PTFEを含む全てのシールタイプと最適に機能します。ダイカスト表面は、微細な表面凹凸や作動中に潜在的な表面下多孔性の発生により、柔らかいシールに早期摩耗を引き起こす可能性があります。.

Q: ダイカストと押出成形のアルミニウムには、環境面やリサイクル面で違いがありますか?

両方のアルミニウムタイプは完全にリサイクル可能で、必要なエネルギーも同程度である。しかし、押出成形シリンダーは寿命が長い(通常3~5倍)ため、原材料の採取から廃棄までのライフサイクル全体を考慮すると、交換頻度が少なくなり、環境への影響が全体的に低くなる。.

Q: 機械加工後の処理で、ダイカストアルミの性能を押出成形品と同等レベルまで向上させられるか?

表面加工は仕上げと寸法精度を向上させるが、内部の結晶組織を変化させたり、表面下の気孔を除去したりすることはできない。加工は有効ではあるものの、根本的な金属組織上の差異は残る——鋳造凝固過程で生じた不規則な結晶化パターンを機械加工で除去することは不可能である。.