貴社の空気圧システム設計を法廷で擁護する準備はできていますか?流体動力業界における技術的紛争がますます複雑化する中、技術者や技術管理者は、特許侵害、製造物責任、規格準拠を規定する法的枠組みを理解しなければなりません。この知識がなければ、よく設計されたシステムでさえ、高額な訴訟の焦点となる可能性があります。.

この技術分析では、空気圧システムにおける法的紛争の3つの重要な領域を検証する:特許侵害の判定を、 均等論1 そして 訴追の既判力2, 製品責任の帰属を過失木分析とFMEA手法を通じて特定し、文書化された試験・認証・継続的監視によるデューデリジェンスを確立する規格準拠の証拠連鎖を構築する。これらの枠組みを理解することで、製造業者は不当なクレームから身を守ると同時に、正当な紛争における立場を強化できる。.

これらの法的枠組みの技術的側面を探り、潜在的な紛争をより効果的に解決するための指針を提供しましょう。.

目次

- 空気圧技術における特許侵害の判定はどのように行われるのか?

- 空気圧システム責任訴訟において因果関係を立証する方法は何か?

- 効果的な基準遵守の証拠連鎖を構築する方法

- 結論:予防的法的戦略の実施

- 空気圧システムに関する法的紛争のよくある質問

空気圧技術における特許侵害の判定はどのように行われるのか?

空気圧技術における特許紛争は、専門家以外が評価するのが難しい微妙な技術的差異に左右されることが多い。裁判所が侵害を判断する際に用いる技術的枠組みを理解することは、製造業者にとって意図しない侵害を回避し、自社の革新技術を防衛する上で有益である。.

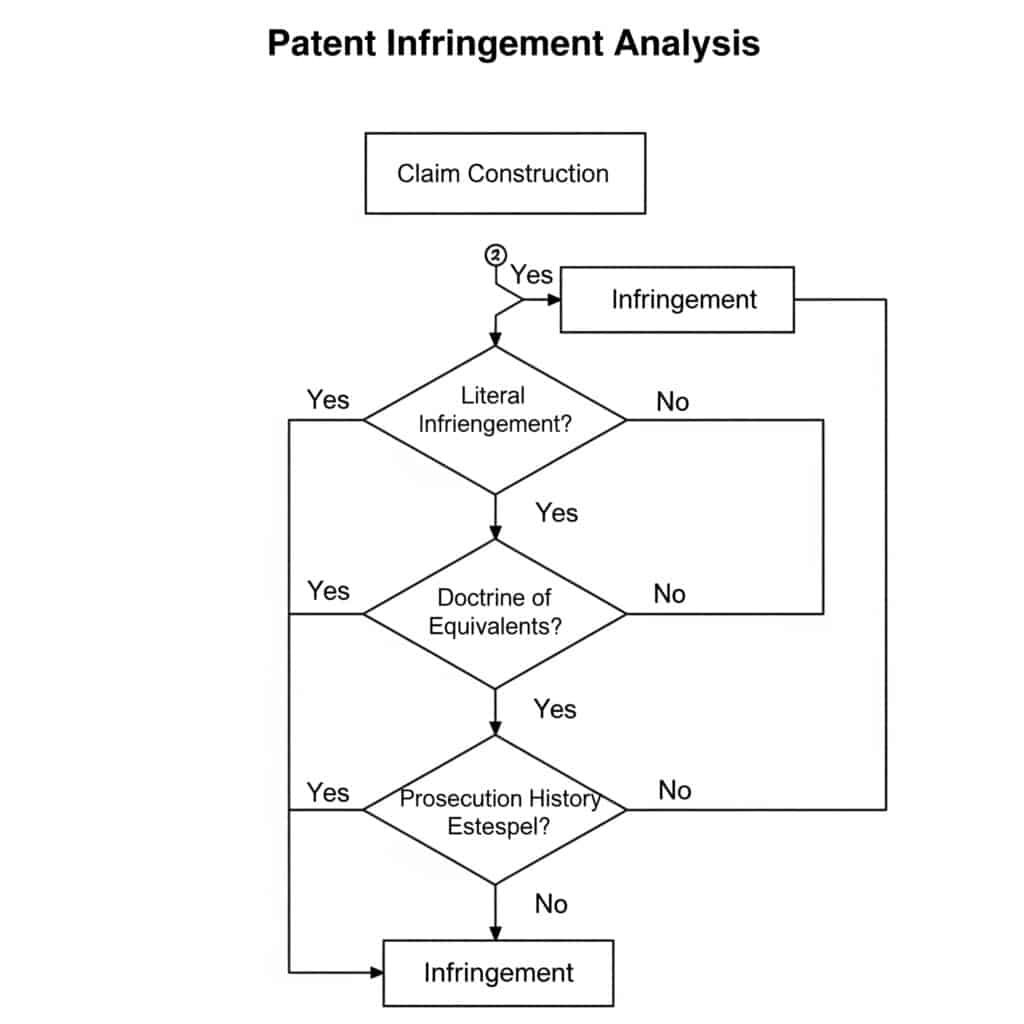

空気圧システムにおける特許侵害は、二段階の分析によって判断される:クレーム解釈(特許の範囲の解釈)に続いて、侵害が疑われる装置との比較が行われる。文字通りの侵害では、侵害が疑われる装置が少なくとも一つのクレームの全要素を含む必要があるが、均等論は、実質的に同じ方法で実質的に同じ結果をもたらす実質的に同じ機能を果たす装置にも保護を拡大する。 ただし、特許審査過程でクレーム範囲が狭められた場合、出願経過による禁反言(プロセキューション・ヒストリー・エストッペル)によりこの法理の適用が制限されることがある。.

空気圧特許における技術的主張の解釈

クレーム解釈は、あらゆる侵害分析における重要な第一歩であり、特許クレームの正確な意味と範囲を確立するものである:

空気圧特許クレーム解釈における主要要素

| 要素 | 技術的考察 | 法的意義 | 空気圧技術における例 |

|---|---|---|---|

| クレーム言語 | 正確な技術用語 | リテラルスコープを定義する | “「圧力補償式流量制御弁」には特定技術的意味がある |

| 仕様 | 詳細な技術的説明 | 解釈のための文脈を提供する | 弁内部構成部品を示す詳細な断面図 |

| 起訴の経緯 | 審査中に提示された技術的論点 | 請求範囲を制限する場合がある | 特定のシール設計に基づく発明と先行技術との相違点を示す主張 |

| 通常の意味 | 業界標準の理解 | 特定の定義がない場合のデフォルト解釈 | “「ピストン」は流体動力産業においてよく理解された意味を持つ |

| 手段+機能 | 構造のない機能言語 | 明細書に開示された構造に限定される | “「圧力にかかわらず一定流量を維持する手段」” |

最近の空気圧式位置決めシステムに関する事例は、技術的主張の解釈の重要性を示している。当該特許は「圧力補償型位置決めシステム」を主張しており、裁判所はこれを能動的な圧力検知と補償を必要とするものと解釈した。一方、侵害を主張されたシステムは受動的な圧力平衡機構を採用しており、能動的な検知なしに同様の結果を達成していた。この主張解釈における技術的差異が、非侵害の判断において決定的要因となった。.

気体工学における等価原理の分析

文字通りの侵害が認められない場合、均等論は侵害を立証する別の手段を提供する:

空圧部品への機能・方法・結果テストの適用

| 特許要素 | 関数 | 方法 | 結果 | 同等の例 |

|---|---|---|---|---|

| 空気圧シール | 液漏れを防止する | 表面間の干渉を生じさせる | 圧力封じ込め | 異なるシール材質で同じ圧入 |

| バルブスプール | 制御フローの方向 | 流路の遮断と開放 | 方向制御 | 異なるスプール形状による同一流路パターンの実現 |

| 緩衝機構 | ピストンをストローク終了時に減速させる | 排気流量の制限 | 衝撃力の低減 | 代替的な血流制限法 |

| ポジションフィードバック | ピストンの位置を決定する | ピストン位置の検知 | 位置データ出力 | 異なるセンシング技術でありながら、同じ精度を実現 |

| 制御アルゴリズム | 位置決め精度を維持する | フィードバック信号の処理 | 精密位置決め | 同じ結果を得る別の数学的アプローチ |

均等論に基づく技術的分析には、空気圧システムの機能性に対する深い理解が求められる。 例えば、緩衝機構に関する事例では、特許取得設計は排気流量を制限するために調整可能なニードルバルブを採用していたのに対し、被疑製品は同様の調整機能を持つテーパー形状の槍状部品を使用していた。構造的には異なるものの、裁判所は両者が実質的に同一の方法(可変オリフィスの形成)で同一の機能(流量制限)を果たし、同一の結果(制御された減速)を達成したことから、均等性を認めた。.

空気圧特許における訴訟上の禁反言

出願経過抗弁は、特許出願手続き中にされた補正及び主張に基づく均等論を制限する:

空気圧技術特許における禁反言の事例

| 原請求要素 | 補正/審理中の主張 | 結果としての制限 | 禁反言の効果 |

|---|---|---|---|

| “「封止手段」” | 「エラストマー製Oリングシール」に修正“ | エラストマー材料に限定される | 金属シールと同等とは主張できない |

| “バルブアセンブリ” | 特定の流路に基づく先行技術との相違点 | 主張された流路構成に限定される | 代替的な流れの経路との同等性を主張することはできない |

| “位置検出システム” | 非接触センシングに基づく新規性を主張した | 非接触方式に限定 | 接触センサーとの同等性を主張することはできない |

| “「圧力範囲:1~10 MPa」” | 従来技術を克服するため、「0.5-15 MPa」から狭めた | 公称範囲に限定 | 指定範囲外での等価性を主張することはできません |

| “「クッション機能を内蔵したシリンダー」” | 先行技術を克服するため「統合された」を追加した | クッションが分離できないデザインに限定 | 追加クッションとの同等性を主張することはできません |

空気圧産業における重要な判例は、「磁気結合を用いた非接触位置フィードバックシステム」の特許に関わっていた。審査過程において、出願人は先行技術(光学センサー使用)を克服するため、クレームを修正して「ホール効果センサー」を明記した。後に磁歪式位置検出を使用する競合他社に対して当該特許を主張した際、裁判所は、機能面での技術的類似性にもかかわらず、審査経過による禁反言が均等論の適用を妨げると判断した。.

侵害評価のための技術分析フレームワーク

潜在的な侵害を評価する際、空気圧機器メーカーは以下の技術的分析フレームワークに従うべきである:

段階的な技術的侵害分析

クレームマッピング

– 独立請求項の各要素を特定する

– 各要素を訴えられているデバイスにマッピングした技術比較表を作成する

– 文字通りの分析において欠落している要素を特定する

– 各要素の技術的機能を文書化する技術的等価性分析

– 各非リテラル要素について、以下を分析する:

– 機能:要素の技術的用途

– 方法:動作の技術的メカニズム

– 結果:技術的な成果または効果

– 技術的観点から差異が実質的かどうかを判断する起訴歴の審査

– 関連する請求項に対するすべての技術的修正を特定する

– 先行技術を克服するために提示された技術的主張を分析する

– 現在の技術的差異が放棄されたかどうかを判断する

– 補正が特許性の理由によるものかどうかを評価する先行技術比較

– 出願審査中に引用された関連する先行技術を特定する

– 特許と先行技術の技術的差異を分析する

– 係争対象の装置が特許または先行技術のいずれにより類似しているかを判断する

– 被告の装置が明示的に免責されているかどうかを評価する

事例研究:空気圧クイックコネクトカップリング特許紛争

最近の係争では、特許取得済みのクイックコネクトカップリングが争点となり、そのクレームには「周方向の溝に嵌合するばね付ボールを備えたロック機構」が必要とされていた。被告製品は連続溝ではなく、個別の凹部に嵌合するばね付ピンを採用していた。.

テクニカル分析:

クレーム解釈:

– 「ボール」を球体要素と解釈する

– 「周方向溝」は、円周を囲む連続した溝と解釈される文字通りの侵害:

– 文字通りの侵害なし:ピン ≠ ボール、個別の凹部 ≠ 周囲溝等価の原理:

– 機能:軸方向の分離に対する確実な接続

– 方式:両者とも、嵌合部と係合するバネ式要素を使用する

– 結果:両者とも安全で解放可能な接続を確立する起訴の経緯:

– オリジナルクレーム:「嵌合部と係合するロック要素」“

– 修正後:「円周溝に嵌合するバネ式ボール」“

– 先行技術における「様々なロック要素」を克服するための修正“決定:

– 裁判所は、出願経過による抗弁が適用されると判断した

– 特許出願審査中に特定のボールと溝の構成が放棄された

– 均等論に基づく侵害は成立しない

この事例は、機能的に類似している場合であっても、空気圧設計における技術的な差異が、審査経過という観点から見ると、特許紛争において決定的な要素となり得ることを示している。.

空気圧システム責任訴訟において因果関係を立証する方法は何か?

空気圧システムが事故や故障に関与し、負傷や損害を引き起こした場合、技術的原因を特定することは責任の所在を判断する上で極めて重要である。裁判所は因果関係の連鎖を確立し責任を分担するために、体系的な工学分析手法に依拠する。.

空気圧システムの故障における製品責任の帰属は、通常、構造化された分析手法を採用する。これには以下が含まれる: フォールトツリー解析(FTA)3, 故障モード影響解析(FMEA)および5つのなぜ手法を用いた根本原因分析。これらの手法は、潜在的な故障モード、その影響、発生確率を体系的に評価することで因果関係を確立する。その後、専門家証言がこれらの技術的知見を特定の設計決定、製造工程、保守手順、またはユーザーの行動と結びつけ、責任の帰属を判断する。.

空気圧システム故障事例におけるフォールトツリー解析

フォールトツリー分析(FTA)は、システム障害をその要因に分解するトップダウン型の演繹的故障解析手法である:

一般的な空気圧故障のFTA構造

| トップイベント | 第一階層の原因 | 二次的原因 | 第三階層の原因 | 確率評価 |

|---|---|---|---|---|

| シリンダーの壊滅的故障 | 過圧 | 制御システムの故障 | ソフトウェアエラー | P = 1.2 × 10⁻⁵ |

| センサー故障 | P = 3.5 × 10⁻⁴ | |||

| 安全弁の故障 | 製造上の欠陥 | P = 2.1 × 10⁻⁵ | ||

| 汚染 | P = 8.7 × 10⁻⁴ | |||

| 材料の破損 | 製造上の欠陥 | 不適切な熱処理 | P = 3.2 × 10⁻⁵ | |

| 物質不純物 | P = 1.8 × 10⁻⁵ | |||

| 設計の不備 | 安全係数が不足している | P = 5.0 × 10⁻⁶ | ||

| 不適切な材料選定 | P = 2.4 × 10⁻⁵ | |||

| 不適切な使用 | 仕様超過 | 不十分な指示 | P = 1.3 × 10⁻³ | |

| 意図的な誤用 | P = 3.6 × 10⁻⁴ |

最近の空気圧プレスによる重傷事故において、FTAは因果関係の立証に決定的な役割を果たした。分析の結果、直接的な原因は過圧であったものの、根本原因は製造残留物で汚染された安全弁に起因することが判明した。FTAにより、システムインテグレーターの設計やオペレーターの操作ではなく、製造元の不十分な洗浄手順と品質管理が主原因であることが実証された。.

責任帰属におけるFMEA手法

故障モードと影響分析(FMEA)は、潜在的な故障モードとその影響を評価する:

空気圧バルブ組立品に関するFMEAの例

| コンポーネント | 潜在的な故障モード | 潜在的な影響 | 深刻度(1~10) | 考えられる原因 | 発生 (1-10) | 現在の制御 | 検出 (1-10) | 逆ポテンシャルネットワーク | 責任 |

|---|---|---|---|---|---|---|---|---|---|

| バルブシール | 漏洩 | システム圧力損失、機能障害 | 8 | 材料劣化 | 4 | 材料仕様 | 5 | 160 | デザイナー |

| 不適切な設置 | 3 | 組立手順 | 4 | 96 | アセンブラ | ||||

| 化学攻撃 | 2 | 使用方法 | 7 | 112 | ユーザー | ||||

| ソレノイド | 通電不能 | バルブはデフォルト位置に留まる | 9 | コイルの焼損 | 2 | 電気的保護 | 3 | 54 | デザイナー |

| 接続失敗 | 3 | 品質検査 | 4 | 108 | 製造元 | ||||

| 電源の問題 | 4 | システム監視 | 5 | 180 | システムインテグレーター | ||||

| スプール | 詰まり | バルブが切り替わらない | 7 | 汚染 | 5 | ろ過要件 | 6 | 210 | ユーザー/管理者 |

| 過度の摩耗 | 3 | 材料選定 | 5 | 105 | デザイナー | ||||

| 製造上の欠陥 | 2 | 品質管理 | 4 | 56 | 製造元 |

FMEAは、複数の関係者が潜在的な責任を共有するケースにおいて特に有用であることが実証されている。 自動化生産ラインにおける空気圧システムの故障事例では、FMEAによりバルブ故障の直接原因は汚染であったものの、システムに適切な濾過機能が欠如していたこと(設計者の責任)と、保守手順にフィルター点検が含まれていなかったこと(使用者の責任)が明らかになった。裁判所はこの分析に基づき、設計者に70%の責任、使用者に30%の責任を割り当てた。.

5つのなぜ手法を用いた根本原因分析

5つのなぜ手法は、繰り返し質問することで失敗を根本原因まで追跡する:

5-Why分析の事例:空圧シリンダロッドの故障

| レベル | 質問 | 回答 | 責任者 |

|---|---|---|---|

| 1 | システムはなぜ失敗したのか? | シリンダーロッドが作動中に破損した | 不明 |

| 2 | なぜ棒が折れたのか? | ねじ根元の材料疲労 | 不明 |

| 3 | なぜこの場所で疲労が発生したのか? | 不適切なねじ設計による応力集中 | デザイナー |

| 4 | なぜそのスレッドは不適切に設計されたのか? | 設計からねじ山緩衝部が省略された | デザイナー |

| 5 | なぜねじ山段差が省略されたのか? | 設計基準が遵守されなかった | デザイナー |

| 6(追加) | なぜ設計基準が守られなかったのか? | デザイナーは会社の基準について訓練を受けていない | 経営 |

この手法は法廷で特に効果的である。裁判官や陪審員が追跡可能な明確な因果関係の連鎖を構築するためだ。空気圧シリンダーの故障による財産損害事件では、5つのなぜ分析により、重要な応力緩和機能を省略した特定の設計判断が故障の原因と特定され、設計者の責任が明確に立証された。.

過失相殺評価における技術的要因

多くの法域では比較過失の原則を適用しており、責任の配分には技術的な分析が必要となる:

空気圧システム故障における比較過失要因

| パーティー | 技術的責任範囲 | よくある失敗点 | 証拠源 | 典型的な責任範囲 |

|---|---|---|---|---|

| デザイナー | 規格内での安全設計 | 安全係数の不足、安全対策の欠如 | 設計文書、リスク評価、計算 | 30-100% |

| 製造元 | 仕様に基づく適切な生産 | 製造上の欠陥、品質管理の不備 | 生産記録、品質管理文書、材料証明書 | 20-100% |

| インストーラー | 正しいシステム統合 | 不適切な接続、不十分な試験 | 設置手順書、試験記録、試運転報告書 | 10-80% |

| メンテナ | 適切な保守 | 手入れ不足、不適切な修理 | 保守記録、修理文書、点検報告書 | 10-70% |

| ユーザー | 仕様範囲内での動作 | 誤用、安全機能の回避 | 訓練記録、操作手順、証人証言 | 0-100% |

重大な事例として、空気圧式リフトシステムの故障による負傷事故が発生した。技術的分析により、製造元が不適切な熱処理を施したこと(30%の責任)、設置業者が圧力試験を実施しなかったこと(20%の責任)、使用者が安全弁をバイパスしていたこと(50%の責任)が判明した。裁判所は、この過失相殺の技術的評価に基づき損害賠償額を按分した。.

専門家証人向け技術分析フレームワーク

空気圧装置の責任問題における専門家証人は、通常以下の枠組みに従う:

専門家分析手法

システム検査

– 故障した部品の物理的検査

– 適用可能な非破壊検査

– 計量分析と仕様書との比較

– 物的証拠の記録文書レビュー

– 設計仕様書および計算書

– 製造記録および品質管理データ

– 保守点検履歴

– 操作手順書および取扱説明書

– 適用される基準および規制故障解析

– 冶金学的または材料分析

– 応力解析とシミュレーション

– 代表コンポーネントの性能テスト

– 故障シーケンスの再構築因果関係の決定

– FTA、FMEA、および5つのなぜ手法の適用

– 代替シナリオの評価

– 寄与要因の確率評価

– 最も可能性の高い故障シーケンスの特定責任評価

– 技術的障害の責任主体への帰属

– 標準治療の評価

– 予見可能性の評価

– 故障への寄与度の定量化

事例研究:空気圧クランプシステムの故障

製造施設における空気圧クランプシステムが故障し、加工物が排出されて作業員が負傷した。技術調査により以下の事実が判明した:

FTA分析:

- 主要イベント:運転中のクランプ圧力損失

- 主な原因:逆流を許容する逆止弁の故障

- 二次的原因:油圧作動油に対する不適切なバルブ材質、システム圧力がバルブ定格値を超過

FMEA調査結果:

- コンポーネント: 逆止弁

- 故障モード:内部シール劣化

- 効果:運転中の圧力損失

- 原因:流体との化学的不適合

- 責任:設計者が誤った材料を指定した

5-Why分析:

- 作業員が負傷した理由は?クランプからワークピースが飛び出したため

- ワークピースが排出されたのはなぜか?クランプが作動中に圧力を失ったため

- クランプがなぜ圧力を失ったのか?チェックバルブが圧力を維持できなかったため

- チェックバルブが故障した理由は? 内部シールが劣化したため

- なぜシールが劣化しましたか?使用された油圧作動油との不適合が原因です

技術的結論:

システム設計者は標準的なニトリルシール式逆止弁を指定したが、当該システムではニトリルと互換性のないリン酸エステル系作動油が使用されていた。設計者の仕様は当該用途において技術的に不適切であり、主に設計者に責任がある。しかしながら、システムインテグレーターは設計レビュー時にこの不適合性を特定できず、30%の比較過失責任を負う。.

本事例は、技術分析手法が空気圧システムの故障における因果関係の特定と責任の分担を決定するための体系的な枠組みを提供する方法を示している。.

効果的な基準遵守の証拠連鎖を構築する方法

空気圧システムの法的紛争では、規格準拠がしばしば核心的な問題となる。製造業者は適用される規格に準拠するだけでなく、製品ライフサイクル全体にわたる準拠を証明する包括的な証拠の連鎖を維持しなければならない。.

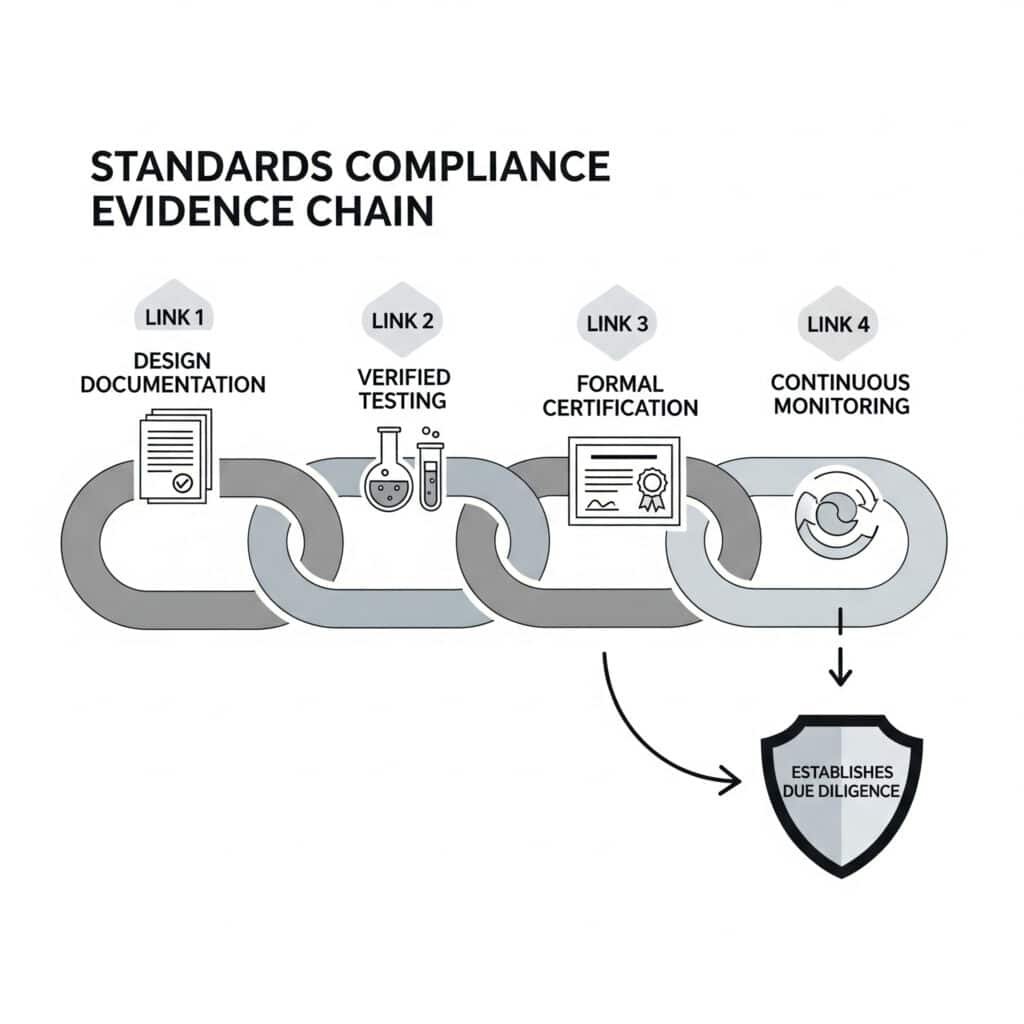

空気圧システムにおける効果的な規格適合性証明の連鎖は、以下の4つの主要要素で構成される:特定の規格要求事項に対する設計検証の包括的文書化、校正済み機器と立会い手順を用いた検証済み試験プロトコル、認定第三者機関による正式な認証、製品ライフサイクルを通じた継続的適合性を追跡する監視システム。この連鎖は適切な注意義務を確立し、責任追及請求に対する防御において決定的な役割を果たし得る。.

空気圧システムの要件を規格にマッピングする

コンプライアンスの基盤は、システム要件を特定の基準に明確にマッピングすることである:

空気圧システムの規格マッピング

| システム面 | 適用基準 | 主要要件 | 必要書類 |

|---|---|---|---|

| 圧力機器の安全 | ISO 4414、ASME B&PVコード | 最大許容使用圧力、安全係数、圧力試験 | 設計計算書、材料証明書、試験報告書 |

| 制御システムの安全性 | ISO 138494, IEC 62061 | 性能レベル(PL)または安全度水準(SIL)、フォールトトレランス | リスク評価、回路検証、部品証明書 |

| 電気部品 | IEC 60204、NFPA 79 | 絶縁、接地、感電防止 | 電気回路図、絶縁抵抗試験、接地抵抗試験 |

| 危険な環境 | ATEX指令、NEC 500 | 防爆方法、温度区分 | ゾーン分類、構成部品の認証、設置検証 |

| 環境条件 | IEC 60529、MIL-STD-810 | 防塵・防水性能、温度範囲、耐振動性 | 環境試験報告書、IP規格認証、気候試験 |

最近の訴訟事例では、食品加工環境で故障した空気圧システムが問題となった。製造元はISO 4414への準拠を主張したが、設計において特定の条項要件をどのように満たしたかを示す文書を提出できなかった。裁判所は、詳細な要求事項トレーサビリティマトリクスなしに単に準拠を主張するだけでは、十分な注意義務を果たしたとは認められないとの判決を下した。.

設計検証文書

設計検証は、コンプライアンスの証拠連鎖における最初のリンクを形成する:

設計検証文書化要件

| 検証要素 | ドキュメントの種類 | 技術コンテンツ | 法的意義 |

|---|---|---|---|

| 要件トレーサビリティ | 要件マトリックス | 各標準条項と設計上の特徴の対応付け | 包括的な基準の考慮を示す |

| 設計計算 | 工学解析 | 安全係数、圧力定格、サイクル寿命計算 | 設計における技術的デューデリジェンスを証明する |

| リスク評価 | ISO 12100 分析 | 危険の特定、リスク評価、リスク低減対策 | 予見可能なリスクへの対応が実施された |

| 設計レビュー | レビューレポート | 設計適合性の独立検証 | コンプライアンス主張の相互検証を確立する |

| 材料選定 | 材料仕様 | 適合性、強度、耐環境性 | 適切な材料選定プロセスを示す |

| シミュレーション結果 | 有限要素法/計算流体力学レポート | 応力解析、流動モデリング、熱解析 | 重要なパラメータの詳細な検証を表示します |

材料の非互換性により故障した空気圧システムをめぐる紛争において、互換性試験や環境暴露分析を含む包括的な材料選定文書を維持していた製造者は、設計プロセスにおける徹底したデューデリジェンスを実証することで、責任追及の主張に対して成功裏に抗弁した。.

試験プロトコル検証

試験プロトコルは、コンプライアンスの遵守に関する実証的証拠を提供する:

証拠の検証要件

| テストの種類 | プロトコル要件 | ドキュメント要素 | 検証方法 |

|---|---|---|---|

| プロトタイプ試験 | 規格を参照した書面による試験計画書 | 試験設定、手順、合格基準 | 独立した証人、映像記録 |

| 生産試験 | 文書化された試験手順 | 合格/不合格基準、試験装置仕様 | 統計的工程管理、校正記録 |

| タイプテスト | 特定の規格要件に対する試験 | 生データを含む完全な試験報告書 | 認定試験所認証 |

| 破壊試験 | 定義された失敗基準 | 写真による証拠、測定データ | 材料分析報告書 |

| フィールドテスト | 現場試験プロトコル | 環境条件、運転パラメータ | 第三者検証 |

| 加速寿命試験 | 実世界条件との相関 | 時間圧縮計算、故障解析 | 統計的妥当性の文書化 |

ある事例では、適切な試験文書化の重要性が浮き彫りとなった。ある製造業者が自社の空気圧部品が危険環境向けと主張していたケースである。システム故障が産業事故を引き起こした調査で、試験は実施されていたものの、試験装置の校正が期限切れであり、試験手順が標準要件から逸脱していたことが判明した。裁判所は、無効な試験手順がコンプライアンスの証拠連鎖を断ち切ったと裁定した。.

認証書類

正式な認証は、コンプライアンスに対する第三者による検証を提供します:

認証証拠の要件

| 認証の種類 | 発行機関 | 必要書類 | 保守要件 |

|---|---|---|---|

| 部品認証 | 認証機関、UL、CSA | 特定の規格を参照する証明書 | 更新書類、変更管理 |

| 品質システム認証 | ISO 9001 登録機関 | 監査報告書、不適合事項の是正措置 | 監視監査記録、経営レビュー |

| 製品タイプ承認 | 業界認証機関 | 型式試験証明書、技術ファイル | 定期的な再認証、変更承認 |

| 人員認証 | 専門職団体 | 訓練記録、能力評価 | 継続教育の記録 |

| プロセス認証 | 専門認証機関 | プロセスバリデーション記録、能力調査 | プロセス監視データ、再検証記録 |

| 自己申告 | 製造元 | 規格適合宣言書一覧 | 技術ファイルの維持管理、変更管理記録 |

医療機器用空気圧部品メーカーは、患者負傷事故後の損害賠償請求に対し、自社製品を裏付ける包括的な技術文書を提出することで責任を免れた。 CEマーキング5. 当該ファイルには、各必須要件がどのように満たされ、検証され、製品変更を通じて維持されているかを示す詳細な認証文書が含まれていた。.

継続的監視システム

継続的なコンプライアンス監視が証拠の連鎖を完結させる:

継続的モニタリングの証拠要件

| 監視の側面 | 監視方法 | 必要書類 | 法的関連性 |

|---|---|---|---|

| 製品性能 | フィールドパフォーマンス追跡 | 統計分析、トレンドレポート | 継続的なコンプライアンス検証を実施する |

| お客様からのご意見 | 苦情処理システム | 苦情記録、解決文書 | 潜在的な問題に対する対応力を示す |

| 製造工程 | 統計的工程管理 | 管理図、能力調査 | 仕様範囲内での安定した生産を実証する |

| 設計変更 | 変更管理システム | 影響分析、再検証記録 | 変更を通じてコンプライアンス維持を実証する |

| 現場での出来事 | インシデント調査プロセス | 根本原因分析、是正措置 | 現場の問題に対処する際に十分な注意を払う |

| 規制に関する最新情報 | 基準監視プロセス | ギャップ分析、実施計画 | 進化する要件に対する認識を示す |

ある重要な事例において、産業用機器向け空気圧制御システムの製造業者は、システム故障後に賠償責任を問われた。しかし同社は、他の設置現場で同様の潜在的問題を検知した堅牢な監視システムを実証し、是正措置を実施するとともに、リコール通知に応答しなかった原告を含む全顧客への通知を試みたことで、責任を限定することに成功した。この積極的な監視の証拠が、同社の賠償責任リスクを大幅に軽減したのである。.

防御可能な技術ファイルの構築

包括的な技術ファイルは、コンプライアンスの証拠の連鎖を構成するすべての要素を統合します:

法的防御のための技術ファイル構造

製品識別と説明

– 詳細な技術仕様

– 用途と制限事項

– システムの境界とインターフェース

– 部品の特定と調達標準準拠文書

– 規格適用性評価

条項ごとの適合性文書

– ギャップ分析と根拠

– 適用可能な代替方法設計文書

– 設計計算および解析

– 材料仕様と根拠

– リスク評価と軽減策

– 設計レビュー記録検証と妥当性確認

– テスト計画と手順

– テストレポートと生データ

– シミュレーションレポート

– 検証プロトコルと結果製造管理

– 製造工程仕様書

– 品質管理手順

– 検査方法と基準

– 不適合処理市販後調査

– 現場監視手順

– 苦情処理プロセス

– 事故調査手法

– 是正処置手順変更管理

– 変更管理手順

– 影響評価手法

– 再検証要件

– 顧客通知プロセス

事例研究:空気圧システムの適合性に関する紛争

産業用プレスの空気圧制御システムが職場事故に関与し、操作員が負傷した。製造元は安全基準違反の疑いに基づく損害賠償請求に直面した。.

証拠の連鎖分析:

設計検証:

– 製造元はISO 12100に基づく包括的なリスク評価を維持した

– ISO 13849-1に基づく性能レベル判定により、PL=dの要件が示された

– 回路検証文書は、診断機能を備えたデュアルチャネルアーキテクチャを実証した

– 不足:空気圧部品の故障除外に関する具体的な計算証拠の検証:

– 認定試験所による制御システムの型式試験

– 電気部品に対する故障注入試験の文書化

– 不足:空気圧部品の故障モードに関する文書化された試験認証:

– 適合宣言書付きのCEマーキング

– 品質マネジメントシステムに関するISO 9001認証

– 不足:安全関連空気圧部品の特定認証継続的監視:

– 現場実績追跡システムを導入済み

– 過去に調査された類似事例と是正措置

– 現場データに基づいて実施された設計変更

– 不足している点:この特定のリスクが特定され、対処されたという証拠

裁判所の判断:

裁判所は、製造業者には概ね堅牢なコンプライアンス体制が整っていたものの、空気圧部品のバリデーションにおける具体的な不備が証拠の連鎖に断絶を生じさせたとの判断を示した。事故を引き起こした故障モードに特化した完全な注意義務を履行したことを証明できなかったため、製造業者には部分的な責任があると認定された。.

この事例は、コンプライアンスの証拠の連鎖は最も弱い部分によってその強さが決まることを示しており、効果的な法的防御にはシステム全体のあらゆる側面における包括的な文書化が不可欠であることを示している。.

結論:予防的法的戦略の実施

特許侵害、製造物責任、規格準拠に関する法的枠組みの技術的側面を理解することで、空気圧システムメーカーは効果的な予防戦略を実施できます。これらの分野に積極的に取り組むことで、企業は訴訟リスクを低減すると同時に、紛争発生時の立場を強化することが可能です。.

主要な予防戦略

特許リスク管理

– 体系的な実施可能性調査を実施する

– 設計回避の決定を技術的根拠とともに文書化する

– 独自に作成した内容を示す包括的な開発記録を維持する

– 第三者からの特許通知の取り扱いに関する明確な手順を確立する製品責任防止

– FMEAおよびFTA手法を設計プロセスに統合する

– 文書化されたリスク評価を伴う堅牢な設計審査手順を実施する

– 明確な警告を含む包括的なユーザー説明書を作成する

– 証拠を保全するインシデント調査手順を確立する標準準拠管理

– 規格トレーサビリティマトリックスの作成および維持

– 規格要件に対する正式な設計検証プロセスを実施する

– 適切な文書化を伴う包括的な試験プロトコルを確立する

– 継続的なコンプライアンス確保のための常時監視システムを開発する

これらの技術的枠組みを法的リスク管理に適用することで、空気圧システムメーカーは、訴訟が発生した場合の防御態勢を強化しつつ、高額な紛争リスクへの曝露を大幅に低減できる。.

空気圧システムに関する法的紛争のよくある質問

特許侵害の主張に対抗するために、どのような文書を維持すべきですか?

包括的な設計開発記録を維持すること。これには以下を含む:日付付きの設計コンセプト及び反復設計、検討された代替設計、設計決定の技術的根拠、開発中に検討した先行技術、独自開発の証拠、実施の自由度分析。これらの記録は開発と同時期に作成され、適切に日付が記入され、改ざん防止機能を備えた安全なシステムで保存されること。さらに、問題となる可能性のある特許が特定された場合、適格な法律顧問からの特許クリアランス意見書及び回避設計の取り組みに関する文書記録を維持すること。.

製造業者は、進化する基準への準拠を効果的に文書化するにはどうすればよいのか?

関連規格の更新を追跡し、変更発生時にギャップ分析を実施する規格監視システムを導入する。特定の製品機能を規格要求事項にマッピングした規格適合マトリクスを維持し、各要求事項の達成方法を明示的に文書化する。規格改訂ごとに正式な影響評価を実施・文書化し、必要な設計またはプロセスの変更を実施、適切な検証を行い、技術ファイルを適宜更新する。製造時点において適用される規格への適合性を証明するため、当該文書の全バージョンを保存する。.

複雑な空気圧システムの故障において、責任を最も効果的に配分する方法は何か?

最も効果的なアプローチは、複数の技術分析手法を組み合わせることである。包括的な故障木分析(FTA)から始め、全ての潜在的な要因を特定する。 次に、故障モード影響解析(FMEA)を用いて各要因の相対的影響度を評価します。5つのなぜ手法を適用し、各重要要因をその根本原因まで追跡します。その後、設計決定、製造プロセス、設置手順、保守作業、ユーザー操作に基づいて、これらの技術的知見を特定の責任範囲にマッピングします。この多手法アプローチは、法的検証に耐えうる責任分担のための正当な技術的根拠を提供します。.

-

均等論(equivalents doctrine)の法的説明を提供する。これは米国特許法の原則であり、侵害装置が特許クレームの文字通りの範囲に該当しない場合であっても、裁判所が当事者に特許侵害の責任を認めることを可能とする。. ↩

-

出願経過禁反言(ファイルラッパー禁反言)の法的原則を詳述する。これは、特許出願過程で先行技術を克服するためにクレーム要素が狭められた場合、特許権者がその要素について均等論を主張することを禁じるものである。. ↩

-

フォールトツリー分析(FTA)の包括的な概要を提供する。これはトップダウン型の演繹的故障解析であり、一連の論理的ステップを通じてシステムの故障をその根本原因まで遡及する。. ↩

-

ISO 13849規格について説明します。この規格は、制御システムの安全関連部分の設計および統合に関する安全要件と指針を提供し、性能レベル(PL)の決定を含みます。. ↩

-

CEマークについて説明します。これは欧州経済領域(EEA)内で販売される特定の製品に対する義務的な適合性表示であり、当該製品がEUの健康・安全・環境保護要件を満たしていることを証明するものです。. ↩