정밀 공압 위치 결정 시스템에서 예측 불가능한 현상이 발생할 경우 스틱-슬립 동작1, 불규칙한 이탈력이나 스트로크 전반에 걸쳐 변화하는 마찰을 목격하고 있다면, 이는 [기술 용어]로 설명되는 복잡한 마찰 현상을 목격하고 있는 것입니다. 스트리벡 곡선2—a 마찰학적인3 전통적인 씰 분석이 완전히 간과하는 현상으로, 위치 오차 ±2-5mm 및 힘 변동 30-50%를 유발할 수 있습니다. 🎯

스트리벡 곡선은 마찰 계수 \( \mu \)와 무차원 매개변수 \( (\eta \times N \times V)/P \) 사이의 관계를 설명하며, 세 가지 뚜렷한 마찰 영역을 보여줍니다: 경계 윤활(높은 마찰, 표면 접촉), 혼합 윤활(과도 마찰), 유체역학적 윤활(낮은 마찰, 완전한 유체막 분리).

지난주, 매사추세츠주의 의료기기 제조업체에서 정밀 자동화 엔지니어로 근무하는 데이비드를 도왔습니다. 그는 ±3mm 위치 반복성 문제로 고가의 조립품 8%가 품질 검사에 불합격되는 어려움을 겪고 있었습니다.

목차

- 스트리벡 곡선이란 무엇이며 공기 밀봉 장치에 어떻게 적용되는가?

- 다양한 마찰 조건이 실린더 성능에 미치는 영향은 무엇인가?

- 어떤 방법으로 씰 마찰 거동을 특성화할 수 있는가?

- 스트리벡 분석을 활용하여 씰 설계를 최적화하는 방법은 무엇인가요?

스트리벡 곡선이란 무엇이며 공기 밀봉 장치에 어떻게 적용되는가?

스트리벡 곡선을 이해하는 것은 씰 마찰 거동을 예측하고 제어하는 데 기초가 됩니다. 🔬

스트리벡 곡선은 마찰 계수 \( \mu \)를 스트리벡 매개변수 \( (\eta \times V)/P \)에 대해 나타내며, 여기서 \( \eta \)는 윤활유 점도, \( V \)는 미끄럼 속도, \( P \)는 접촉 압력이다. 이 곡선은 공압 실린더에서 씰 마찰 특성과 마모 거동을 결정하는 세 가지 뚜렷한 윤활 영역을 보여준다.

기본 스트리벡 관계

스트리벡 매개변수는 다음과 같이 정의된다:

$$

S = \frac{\eta \times V}{P}

$$

Where:

세 가지 마찰 체제

경계 윤활 (낮은 S):

- 특성: 직접 표면 접촉, 높은 마찰

- 마찰 계수: 0.1 – 0.8 (재료에 따라 다름)

- 윤활: 분자층, 표면막

- 착용: 높은, 직접적인 금속/탄성체 접촉

혼합 윤활 (중간 S):

- 특성부분 유체막, 가변 마찰

- 마찰 계수: 0.05 – 0.2 (변동성이 매우 큼)

- 윤활경계와 유체막의 결합

- 착용: 중간 정도의 간헐적 접촉

유체역학적 윤활 (High S):

- 특성: 완전한 유체 필름 분리, 낮은 마찰

- 마찰 계수: 0.001 – 0.05 (점도에 따라 다름)

- 윤활완전한 유체 필름 지지

- 착용: 최소한, 표면 접촉 없음

공압 씰 적용 분야

일반적인 작동 조건:

- 속도: 0.01 – 5.0 m/s

- 압박: 0.1 – 1.0 MPa

- 윤활유: 압축 공기 수분, 씰 그리스

- 기온: -20°C ~ +80°C

물개 특이적 요인:

- 접촉 압력: 씰 설계 및 시스템 압력에 따라 결정됨

- 표면 거칠기: 체제 간 전환에 영향을 미침

- 씰 재질: 엘라스토머 특성은 마찰에 영향을 미친다

- 윤활: 공압 시스템에서 제한됨

공압 씰용 스트리벡 곡선 특성

| 정권 | 스트리벡 파라미터 | 전형적인 μ | 실린더 동작 |

|---|---|---|---|

| 경계 | S < 0.001 | 0.2 – 0.6 | 스틱-슬립, 높은 이탈 저항 |

| 혼합 | 0.001 < S < 0.1 | 0.05 – 0.3 | 가변 마찰, 헌팅 |

| 유체 역학 | S > 0.1 | 0.01 – 0.08 | 부드러운 움직임, 낮은 마찰 |

재료별 특성

NBR(니트릴) 씰:

- 경계 마찰: μ = 0.3 – 0.7

- 전환 지역: 넓고 점진적인

- 유체역학적 잠재력: 엘라스토머 특성으로 인해 제한됨

PTFE 씰:

폴리우레탄 씰:

- 경계 마찰: μ = 0.2 – 0.5

- 전환 지역: 중간 너비

- 유체역학적 잠재력적절한 윤활이 잘 되어 있음

사례 연구: 데이비드의 의료기기 애플리케이션

데이비드의 정밀 위치 결정 시스템은 전형적인 스트리벡 현상을 나타냈다:

- 작동 속도 범위: 0.05 – 2.0 m/s

- 시스템 압력: 6 bar (0.6 MPa)

- 씰 재질NBR O-링

- 관측된 마찰: 저속 시 μ = 0.4, 고속 시 μ = 0.15

- 위치 오류마찰 변동으로 인한 ±3mm

분석 결과, 시스템은 정상 작동 중 세 가지 마찰 영역 모두에서 작동하여 예측 불가능한 위치 결정 동작을 유발한 것으로 나타났다.

다양한 마찰 조건이 실린더 성능에 미치는 영향은 무엇인가?

각 마찰 영역은 실린더 동작에 직접적인 영향을 미치는 고유한 성능 특성을 생성합니다. ⚡

다양한 마찰 영역은 이탈력, 속도 의존적 마찰 계수, 전이 현상에 의한 불안정성을 통해 실린더 성능에 영향을 미친다: 경계 윤활은 스틱-슬립 운동과 높은 시동력을 유발하고, 혼합 윤활은 예측 불가능한 마찰 변동을 생성하는 반면, 유체역학적 윤활은 부드럽고 일관된 운동을 가능하게 한다.

경계 윤활 효과

높은 정적 마찰:

$$

F_{\text{정적}} = \mu_{\text{정적}} \times N

$$

여기서 \( \mu_{\text{static}} \)은 운동 마찰력보다 2~3배 더 클 수 있다.

스틱-슬립 현상:

- 스틱 단계정마찰은 운동을 방해한다

- 슬립 단계: 이탈 발생 시 급가속

- 빈도: 일반적으로 시스템 동역학에 따라 1~50Hz

성능 영향:

- 위치 정확도±1-5mm 오차는 흔함

- 힘 변동: 200-500% 정적과 동적 사이

- 제어 불안정성: 부드러운 동작 구현이 어렵다

- 마모 가속: 높은 접촉 응력

혼합 윤활 특성

가변 마찰 계수:

$$

\mu = f(V, P, T, \text{표면 조건})

$$

마찰은 작동 조건에 따라 예측 불가능하게 변화합니다.

전환 불안정성:

- 사냥 행동마찰 영역 간 진동

- 속도 감도: 작은 속도 변화가 큰 마찰 변화를 일으킨다

- 압력 효과: 시스템 압력 변동이 마찰에 영향을 미침

- 온도 의존성열적 효과가 윤활에 미치는 영향

통제 과제:

- 예측 불가능한 반응시스템 동작은 조건에 따라 달라집니다.

- 튜닝 문제점제어 매개변수는 변동을 수용해야 합니다

- 반복성 문제주기별 성능 변동

유체역학적 윤활의 장점

낮고 일정한 마찰:

$$

\mu \approx \text{상수} \times \frac{\eta \times V}{P}

$$

마찰은 예측 가능해지고 속도에 비례하게 된다.

부드러운 동작 특성:

- 스틱-슬립 없음: 끊김 없이 부드러운 움직임

- 예측 가능한 힘마찰은 알려진 관계에 따른다

- 높은 정밀도위치 정확도 <0.1mm 달성 가능

- 마모 감소: 최소 표면 접촉

속도 의존적 성능

저속도 작동 (<0.1 m/s):

- 정권: 주로 경계 윤활

- 마찰높고 변동성이 크다 (μ = 0.2-0.6)

- 동작 품질: 스틱-슬립, 갑작스러운 움직임

- 애플리케이션위치 결정, 고정

중간 속도 작동 (0.1-1.0 m/s):

- 정권혼합 윤활

- 마찰: 중간 정도이며 변동성 있음 (μ = 0.05-0.3)

- 동작 품질: 과도기적, 일부 불안정

- 애플리케이션: 일반 자동화

고속 작동(>1.0 m/s):

- 정권: 접근하는 유체역학적

- 마찰낮고 일관된 (μ = 0.01-0.08)

- 동작 품질: 부드럽고 예측 가능

- 애플리케이션: 고속 사이클링

정권 간 강제력 분석

| 작동 조건 | 마찰 체제 | 마찰력 | 모션 품질 |

|---|---|---|---|

| 시작 (V = 0) | 경계 | 400-800 N | 스틱-슬립 |

| 저속 (V = 0.05 m/s) | 경계/혼합 | 200-500 N | 육포 |

| 중간 속도 (V = 0.5 m/s) | 혼합 | 100-300 N | 변수 |

| 고속 (V = 2.0 m/s) | 혼합/유체역학적 | 50-150 N | Smooth |

시스템 동적 효과

자연 진동수 상호작용:

$$

f_n = \frac{1}{2\pi} \times \sqrt{\frac{k}{m}}

$$

스틱-슬립 주파수가 시스템 공진을 유발할 수 있는 곳.

제어 시스템 응답:

- 경계 체제: 높은 이득이 필요하며, 불안정하기 쉽다

- 혼합 체제: 튜닝이 어렵고, 반응이 변동성이 큼

- 유체역학적 상태안정적이고 예측 가능한 제어 응답

사례 연구: 성과 분석

데이비드의 의료 기기 시스템은 뚜렷한 체제 의존적 행동을 보였습니다:

경계 윤활 (V < 0.1 m/s):

- 탈주 세력: 650 N

- 운동 마찰: 380 N (μ = 0.42)

- 위치 오차±2.8mm

- 동작 품질심한 스틱-슬립

혼합 윤활 (0.1 < V < 0.8 m/s):

- 마찰 변동: 150-320 N

- 평균 마찰: 235 N (μ = 0.26)

- 위치 오차±1.5mm

- 동작 품질: 일관성 없는, 사냥

유체역학적 접근 (V > 0.8 m/s):

- 마찰력: 85-110 N (μ = 0.12)

- 위치 오차±0.3mm

- 동작 품질: 부드럽고 예측 가능

어떤 방법으로 씰 마찰 거동을 특성화할 수 있는가?

씰 마찰의 정확한 특성화는 모든 작동 조건 범위에서 체계적인 테스트를 필요로 합니다. 📊

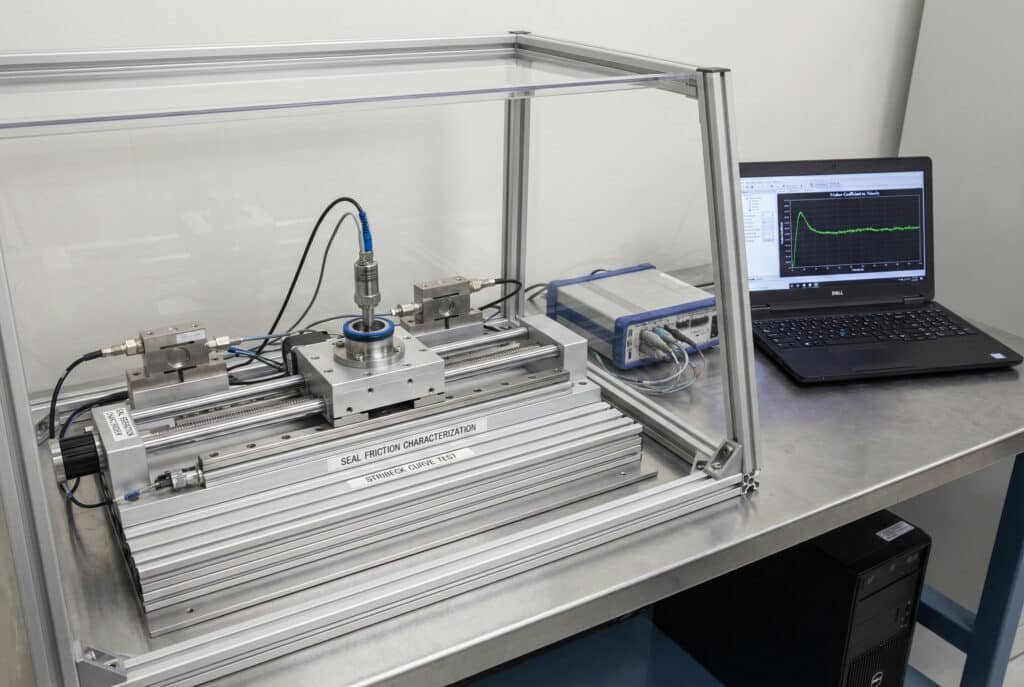

마찰계 시험을 통해 씰 마찰 거동을 특성화하여 속도 대비 마찰 관계를 측정하고, 접촉 압력 영향을 판단하기 위한 압력 변동 시험, 열적 영향을 평가하기 위한 온도 사이클링, 그리고 씰 수명 동안 마찰 변화를 추적하기 위한 장기 마모 시험을 수행한다.

실험실 테스트 방법

마찰계 시험:

- 선형 마찰계왕복 운동 시뮬레이션

- 회전식 마모계: 연속 슬라이딩 측정

- 공압식 마찰계: 실제 운전 조건 시뮬레이션

- 환경 제어온도, 습도, 압력 변화

테스트 매개변수:

- 속도 범위: 0.001 – 10 m/s (대수 단계)

- 압력 범위: 0.1 – 2.0 MPa

- 온도 범위: -20°C ~ +80°C

- 기간: 마모 평가를 위한 10⁶ – 10⁸ 사이클

현장 시험 접근법

현장 측정:

- 힘 센서마찰력을 측정하기 위한 로드셀

- 위치 피드백: 고해상도 인코더

- 압력 모니터링: 시스템 압력 변동

- 온도 측정: 씰 작동 온도

데이터 수집 요구사항:

- 샘플링 속도: 동적 현상에 대한 1-10 kHz

- 해상도: 0.1%의 전 범위를 이용한 힘 측정

- 동기화모든 매개변수의 동시 측정

- 기간통계적 분석을 위한 다중 작동 주기

스트리벡 곡선 생성

데이터 처리 단계:

- 스트리벡 계수 계산\( S = (\eta \times V) / P \)

- 마찰 계수를 결정한다: \( \mu = F_{\text{마찰력}} / F_{\text{법선력}} \)

- 플롯 관계: \( \mu \) 대 \( S \) (로그-로그 척도)

- 정권 식별경계, 혼합, 유체역학적 영역

- 곡선 피팅: 각 체제에 대한 수학적 모델

수학적 모델:

경계 체제: \( \mu = \mu_b \) (상수)

혼합 체제: \( \mu = a \times S^{-b} + c \)

유체역학적 상태: \( \mu = d \times S + e \)

시험 장비 및 설정

| 장비 | 측정 | 정확성 | 애플리케이션 |

|---|---|---|---|

| 로드셀 | Force | ±0.1% FS | 마찰 측정 |

| 리니어 엔코더 | 위치 | ±1 마이크로미터 | 속도 계산 |

| 압력 트랜스듀서 | 압력 | ±0.25% FS | 접촉 압력 |

| 열전대 | 온도 | ±0.5°C | 열 효과 |

환경 테스트

온도 효과:

- 점도 변화η는 온도에 따라 달라진다

- 재료 특성탄성체 계수의 온도 의존성

- 열팽창: 접촉 압력에 영향을 미침

- 윤활 효과성온도에 의존하는 필름 형성

습도 영향:

- 습윤 윤활공기압 시스템에서 윤활제로서의 수증기

- 재료 팽창: 엘라스토머 치수 변화

- 부식 효과: 표면 상태 변화

마모 평가

마찰의 진화:

- 적응 기간초기 고마찰 감소

- 정상태안정적인 마찰 특성

- 마모: 표면 열화로 인한 마찰 증가

표면 분석:

- 프로파일 측정: 표면 거칠기 변화

- 현미경: 마모 패턴 분석

- 화학 분석: 표면 조성 변화

사례 연구: 데이비드의 시스템 특성 분석

테스트 프로토콜:

- 속도 범위: 0.01 – 3.0 m/s

- 압력 수준: 2, 4, 6, 8 마디

- 온도 범위: 10°C – 50°C

- 시험 시간: 조건당 10⁵ 사이클

주요 결과:

- 경계/혼합 전환S = 0.003

- 혼합/유체역학적 전이: S = 0.08

- 온도 감도: 10°C당 15% 마찰 증가

- 압력 효과: 4마디 이상 최소한으로

스트리벡 매개변수:

- 경계 마찰: \( \mu_b = 0.45 \)

- 혼합 체제: \( \mu = 0.12 \times S^{-0.3} + 0.08 \)

- 유체 역학: \( \mu = 0.02 \times S + 0.015 \)

스트리벡 분석을 활용하여 씰 설계를 최적화하는 방법은 무엇인가요?

스트리벡 분석은 특정 작동 조건과 성능 요구 사항에 맞춰 씰을 최적화할 수 있게 합니다. 🎯

스트리벡 분석을 활용하여 원하는 마찰 영역을 촉진하는 재료 및 형상을 선택하고, 윤활을 향상시키는 표면 텍스처를 설계하며, 접촉 압력을 최소화하는 씰 구성을 선택하고, 작동 조건을 유체역학적 상태로 전환하는 윤활 전략을 구현함으로써 씰 설계를 최적화하십시오.

재료 선택 전략

마찰이 적은 소재:

- PTFE 화합물: 우수한 경계 윤활 특성

- 폴리우레탄: 우수한 혼합 윤활 특성

- 특수 엘라스토머: 변형된 표면 특성

- 복합 씰: 다양한 조건에 최적화된 다중 재료

표면 처리 옵션:

- 불소수지 코팅경계 마찰 감소

- 플라즈마 치료: 표면 에너지 수정

- 마이크로 텍스처링윤활유 저장고를 생성하십시오

- 화학적 변형마찰 특성을 변경하다

기하학적 최적화

접촉 압력 감소:

- 더 넓은 접촉 면적: 하중을 더 넓은 영역에 분산시키다

- 최적화된 씰 프로파일응력 집중을 줄이십시오

- 압력 밸런싱: 순 접촉력을 최소화하십시오

- 점진적 참여점진적 부하 적용

윤활성 향상:

- 미세 홈: 윤활제를 접촉 부위로 공급하십시오

- 표면 텍스처링: 유체역학적 양력을 생성하다

- 저수지 설계경계 조건을 위한 저장 윤활제

- 흐름 최적화윤활제 순환을 향상시키다

운영 체제에 따른 설계 전략

| 표적 정권 | 설계 접근법 | 주요 기능 | 애플리케이션 |

|---|---|---|---|

| 경계 | 저마찰 재료 | PTFE, 표면 처리 | 저속 위치 결정 |

| 혼합 | 최적화된 지오메트리 | 접촉 압력 감소 | 일반 자동화 |

| 유체 역학 | 향상된 윤활 | 표면 텍스처링, 홈 | 고속 작동 |

고급 씰 기술

다중 재료 씰:

- 복합 구조: 기능에 따라 다른 재료

- 계급적 속성: 씰에 따라 다양한 특성

- 하이브리드 디자인: 엘라스토머와 PTFE 요소를 결합한다

- 기능적 그레이딩위치에 따라 최적화된 속성

적응형 밀봉 시스템:

- 가변 지오메트리: 작동 조건에 맞게 조정하십시오

- 능동 윤활: 제어된 윤활제 공급

- 스마트 소재환경 변화에 대응하다

- 통합 센서: 마찰을 실시간으로 모니터링

벡토의 스트리벡 최적화 솔루션

벡토 공압에서는 스트리벡 분석을 적용하여 응용 분야별 맞춤형 씰 솔루션을 개발합니다:

디자인 프로세스:

- 운전 상태 분석고객 요구사항을 스트리벡 체제에 매핑한다

- 재료 선택: 목표 조건에 최적의 재료를 선택하십시오

- 기하학적 최적화: 원하는 마찰 특성을 위한 설계

- 검증 테스트작동 범위 전반에 걸친 성능 검증

성과 결과:

- 마찰 감소: 목표 체제에서 60-80% 개선

- 위치 정확도최적화된 시스템에서 ±0.1mm 달성 가능

- 밀봉 수명 연장마모 감소로 인한 3~5배 성능 향상

- 제어 안정성예측 가능한 마찰은 더 나은 제어를 가능케 한다

데이비드 애플리케이션 구현 전략

1단계: 즉각적 개선 (1~2주차)

- 씰 재료 업그레이드저마찰용 PTFE 라이닝 씰

- 윤활성 향상: 특수 밀봉 그리스 도포

- 운영 매개변수 최적화속도를 조정하여 혼합 영역을 피하십시오

- 제어 시스템 튜닝: 알려진 마찰 특성을 보정하다

2단계: 설계 최적화 (1~2개월)

- 맞춤형 씰 개발: 애플리케이션별 씰 설계

- 표면 처리실린더 보어의 저마찰 코팅

- 기하학적 변형: 씰 접촉 형상 최적화

- 윤활 시스템통합 윤활 공급

3단계: 고급 솔루션 (3~6개월)

- 스마트 밀봉 시스템적응형 마찰 제어

- 실시간 모니터링제어 최적화를 위한 마찰 피드백

- 예측적 유지 관리: 씰 상태 모니터링

- 지속적인 개선성능 데이터를 기반으로 한 지속적인 최적화

성과 및 성과 개선

데이비드의 실행 결과:

- 위치 정확도: ±3mm에서 ±0.2mm로 개선됨

- 마찰 일관성마찰 변동 감소 85%

- 탈주 세력: 650N에서 180N으로 감소

- 품질 개선: 불량률이 8%에서 0.3%로 감소했습니다.

- 주기 시간: 25%는 더 부드러운 동작으로 인해 더 빠릅니다

비용-편익 분석

구현 비용:

- 인장 업그레이드: $12,000

- 표면 처리: $8,000

- 제어 시스템 개조: $15,000

- 테스트 및 검증: $5,000

- 총 투자: $40,000

연간 혜택:

- 품질 개선$180,000 (결함 감소)

- 생산성 향상$45,000 (더 빠른 주기)

- 유지보수 감소$18,000 (씰 수명 연장)

- 에너지 절약$8,000 (마찰 감소)

- 연간 총 혜택: $251,000

ROI 분석:

- 투자 회수 기간: 1.9개월

- 10년 NPV: $210만

- 내부수익률: 485%

모니터링 및 지속적인 개선

성과 추적:

- 마찰 모니터링: 씰 마찰의 연속 측정

- 위치 정확도: 위치 결정의 통계적 공정 관리

- 마모 평가: 정기적인 씰 상태 평가

- 성능 트렌드: 장기적 최적화 기회

최적화 기회:

- 계절 조정온도와 습도의 영향을 고려하십시오.

- 로드 최적화: 다양한 생산 요구 사항에 맞춰 조정

- 기술 업그레이드: 새로운 씰 기술을 도입하다

- 모범 사례성공적인 최적화 기법을 공유하세요

스트리벡 기반 최적화의 성공 비결은 마찰이 고정된 특성이 아니라 적절한 씰 설계와 운전 조건 관리를 통해 설계 및 제어 가능한 시스템 특성이라는 점을 이해하는 데 있습니다. 💪

스트리벡 커브 및 공압 씰 마찰에 관한 자주 묻는 질문

공압 실린더 씰의 일반적인 스트리벡 계수 범위는 어떻게 되나요?

공압 실린더 씰은 일반적으로 경계 윤활과 혼합 윤활 영역을 아우르는 스트리벡 계수(Stribeck parameter) 0.001~0.1 범위에서 작동합니다. 공압 시스템에서는 윤활이 제한적이고 상대적으로 속도가 낮기 때문에 순수 유체역학적 윤활(S > 0.1)은 드뭅니다.

밀봉 재료가 스트리벡 곡선의 형태에 어떻게 영향을 미치나요?

다양한 씰 재질은 뚜렷이 다른 스트리벡 곡선을 생성합니다: PTFE 씰은 급격한 전환과 낮은 경계 마찰(μ = 0.1-0.3)을 보이는 반면, 엘라스토머 씰은 점진적인 전환과 높은 경계 마찰(μ = 0.3-0.7)을 나타냅니다. 혼합 윤활 영역의 폭 또한 재질 간에 현저히 다릅니다.

설계 변경을 통해 씰의 작동 방식을 전환할 수 있습니까?

예, 씰 작동 조건은 여러 접근법을 통해 변경될 수 있습니다: 접촉 압력을 감소시키면 유체역학적 조건으로 전환되고, 윤활성을 개선하면 스트리벡 계수가 증가하며, 표면 텍스처링은 유체막 형성을 향상시킬 수 있습니다. 그러나 적용 분야의 근본적인 속도 및 압력 제약으로 인해 달성 가능한 범위는 제한됩니다.

공압 시스템이 진정한 유체역학적 윤활을 거의 달성하지 못하는 이유는 무엇인가?

공압 시스템은 일반적으로 충분한 윤활이 부족하며(수분과 최소한의 씰 그리스만 존재), 중간 속도로 작동하며 상대적으로 높은 접촉 압력을 가지므로 스트리벡 계수가 0.1 미만으로 유지됩니다. 진정한 유체역학적 윤활은 지속적인 윤활유 공급과 더 높은 속도 대 압력 비율을 요구합니다.

로드리스 실린더와 로드 실린더는 스트리벡 현상 측면에서 어떻게 비교되나요?

로드리스 실린더는 일반적으로 더 많은 밀봉 요소를 갖지만, 최적화된 밀봉 형상과 향상된 윤활 접근성을 통해 설계될 수 있습니다. 밀봉 부하 패턴의 차이로 인해 스트리벡 특성이 약간 다를 수 있으나, 기본적인 마찰 영역은 동일하게 유지됩니다. 핵심 장점은 마찰 최적화를 위한 설계 유연성에 있습니다.