Įvadas

Ar jūsų pneumatiniai cilindrai gedžia per anksti, dėl to prarandate tūkstančius dėl prastovų? 💸 Pagrindinė priežastis gali būti ne prasta priežiūra, o netinkamas aliuminio gamybos procesas. Daugelis inžinierių nepastebi, kaip Liejimas1 prieš ekstruzijos2 iš esmės keičia cilindrų metalurgines savybes, dėl to susidaro katastrofiški gedimai esant slėgiui.

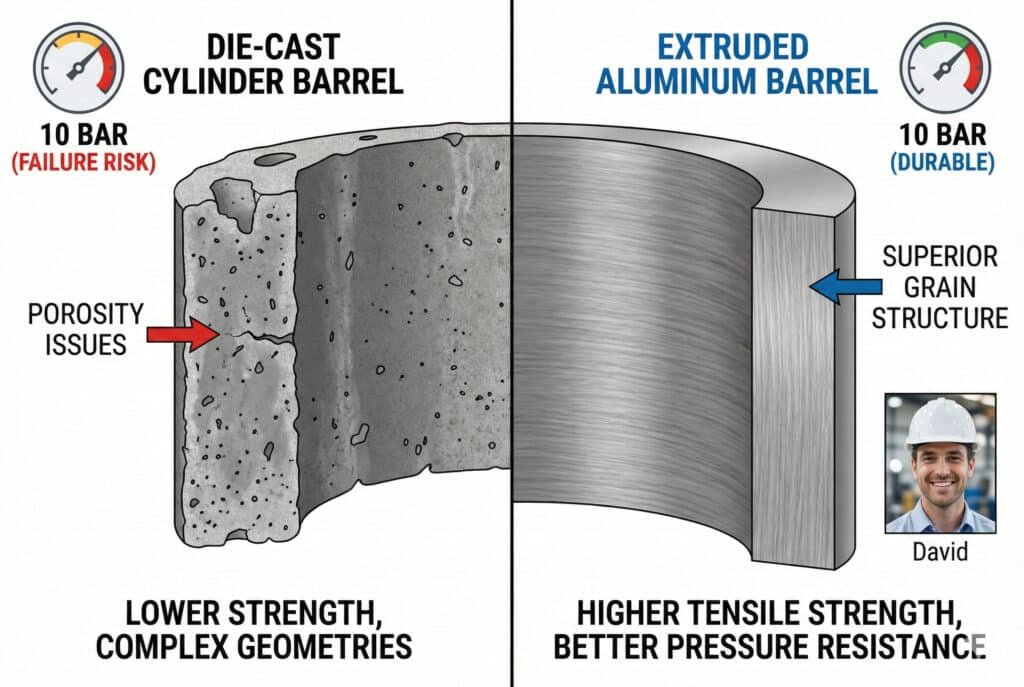

Liejimo aliuminio cilindriniai korpusai užtikrina greitesnę gamybą ir sudėtingas geometrines formas, tačiau yra mažiau tvirti ir poringumas3 problemas, o ekstruzuotas aliuminis užtikrina puikias grūdų struktūra4, didesnis tempiamasis stipris ir geresnis atsparumas slėgiui – dėl to ekstruzija yra pageidaujamas pasirinkimas aukštos kokybės cilindrams be strypų ir pneumatinėms sistemoms, kurioms reikalingas ilgaamžiškumas.

Neseniai kalbėjau su Davidu, automobilių dalių gamyklos Mičigane techninės priežiūros inžinieriumi, kuris kas šešis mėnesius susidurdavo su pakartotiniais cilindrų gedimais. Jo OEM tiekėjas be įspėjimo perėjo prie liejimo cilindrų, o akytas struktūra negalėjo išlaikyti 10 barų darbinio slėgio. Po to, kai jam pateikėme Bepto ekstruzinio aliuminio pakaitalus, jo gedimų skaičius per 18 mėnesių sumažėjo iki nulio. 🔧

Turinys

- Kokie yra pagrindiniai metalurginiai skirtumai tarp liejimo ir ekstruzijos būdu pagaminto aliuminio?

- Kaip gamybos procesas veikia cilindro korpuso veikimą?

- Kokį aliuminio tipą rinktis be strypo cilindrams?

- Ar liejamas aliuminis kada nors galės prilygti ekstruzuoto aliuminio savybėms pneumatinėse sistemose?

Kokie yra pagrindiniai metalurginiai skirtumai tarp liejimo ir ekstruzijos būdu pagaminto aliuminio?

Suprasti šių procesų skirtumus atominiu lygiu yra labai svarbu norint priimti pagrįstus pirkimo sprendimus. ⚛️

Liejojimas apima išlydyto aliuminio įpurškimą į formas esant aukštam slėgiui, sukuriant atsitiktines grūdų struktūras su galimu poringumu, o ekstruzija išstumia įkaitintą aliuminį per štampus, sukuriant išlygintas grūdų struktūras su puikiomis mechaninėmis savybėmis ir minimaliais vidiniais defektais.

Grūdų struktūra ir kristalizacija

Pagrindinis skirtumas yra tai, kaip susidaro ir išsirikiuoja aliuminio kristalai. Liejant liejimo formoje, greitas aušinimas sukuria chaotišką grūdų ribų tinklą. Lydytas metalas greitai kietėja prie liejimo formos sienelių, įtraukdamas dujas ir sukurdamas mikroporingumą, kuris silpnina struktūrą.

Ekstruzija, priešingai, taiko kryptinę jėgą įkaitintoms aliuminio ruošiniams. Šis mechaninis apdirbimo procesas išilgai išlygina grūdų struktūrą, sukuriant tai, ką metalurgai vadina “pluošto srautu”. Tai galima palyginti su skirtumu tarp susivėlusių siūlų ir tvarkingai iššukuotų pluoštų – išlyginta ekstruzuoto aliuminio struktūra užtikrina nuspėjamas, puikias stiprumo savybes.

Akybumas ir vidiniai defektai

Liejimo komponentai paprastai turi 2–5% poringumą pagal tūrį. Šios mikroskopinės tuštumos veikia kaip įtempių koncentratoriai esant cikliniam apkrovimui. Mūsų bandymai „Bepto“ parodė, kad liejimo pavyzdžiai neišlaiko slėgio bandymų esant 15–20% žemesnėms riboms nei ekstruzijos pavyzdžiai.

| Turtas | Liejamas aliuminis | Ekstruzuotas aliuminis |

|---|---|---|

| Poringumo lygis | 2-5% | <0,5% |

| Tempimo jėga | 180–240 MPa | 250–310 MPa |

| Derlingumo stipris | 120–160 MPa | 200–280 MPa |

| Pailgėjimas | 2-6% | 8-15% |

| Slėgio įvertinimas | Iki 8 barų | Iki 16 barų |

Lydinio sudėties apribojimai

Liejimui reikalingi specialūs lydiniai (paprastai A380 arba ADC12) su dideliu silicio kiekiu, kad būtų užtikrintas sklandumas. Šie lydiniai aukoja stiprumą dėl liejimo savybių. Ekstruzija veikia su stipresniais lydiniais, pvz., 6061-T6 arba 6063-T5, kuriuose yra magnio ir silicio, užtikrinančių senėjimo kietėjimo savybes, todėl jie pasižymi puikiomis mechaninėmis savybėmis cilindrų gamybai.

Kaip gamybos procesas veikia cilindro korpuso veikimą?

Gamybos metodas tiesiogiai veikia pneumatinės sistemos veikimą realiomis sąlygomis. 🏭

Gamybos procesas lemia sienelių storio nuoseklumą, paviršiaus apdailos kokybę ir matmenų tikslumą – ekstruzuoti cilindrai išlaiko griežtesnes tolerancijas (±0,05 mm) ir vienodą sienelių storį, o liejimo būdu pagamintos dalys pasižymi svyravimais, kurie gali pakenkti sandarumo vientisumui ir sukelti priešlaikinį nusidėvėjimą cilindruose be strypų.

Matmenų stabilumas esant slėgiui

Kai suspaustas oras kasdien tūkstančius kartų cirkuliuoja cilindruose, net nedideli matmenų neatitikimai tampa kritiški. Ekstruzuoti cilindrai išlaiko savo geometriją, nes gamybos procesas medžiagą vienodai sukietina. Lieti cilindrai gali patirti mikrodeformacijas slėgio taškuose, kur poringumas silpnina struktūrą.

Paviršiaus apdaila ir sandariklio suderinamumas

Bepto be strypų cilindrai naudoja ekstruzuotus cilindrus, kurių Ra vertės po šlifavimo yra mažesnės nei 0,8 μm. Tokį veidrodinį paviršių galima pasiekti, nes ekstruzija sukuria tankų paviršiaus sluoksnį. Lieti paviršiai reikalauja daug apdirbimo, kad būtų pašalintas grubus liejimo paviršius, ir net tada eksploatacijos metu gali atsirasti poringumas po paviršiumi, dėl kurio susidėvi sandarikliai ir atsiranda oro nuotėkis.

Šiluminis laidumas didelio ciklo taikymuose

Ekstruzijos išlyginta grūdų struktūra užtikrina 10–15% geresnį šilumos laidumą išilgai cilindro ašies. Greitaeigėse pneumatinėse sistemose tai padeda efektyviau išsklaidyti trinties ir suspaudimo metu susidariusį šilumą, prailgina komponentų tarnavimo laiką ir užtikrina pastovų veikimą.

Kokį aliuminio tipą rinktis be strypo cilindrams?

Tinkamos medžiagos pasirinkimas gali lemti patikimą veikimą arba brangias gedimų pasekmes. 🎯

Strypų neturintiems cilindrams, veikiantiems esant didesniam nei 6 bar slėgiui arba kritinėse sąlygose, ekstruzuotas aliuminis yra vienintelis tinkamas pasirinkimas dėl savo puikaus stiprumo ir svorio santykio, atsparumo slėgiui ir matmenų stabilumo. Lietinis aliuminis turėtų būti svarstomas tik žemo slėgio, nekritinėse sąlygose, kai pagrindinis dėmesys skiriamas kainai.

Paraiška pagrįsti atrankos kriterijai

Aš visada patariu „Bepto“ klientams atsižvelgti į tris veiksnius: darbinį slėgį, ciklo dažnį ir gedimo pasekmes. 24 valandas per parą veikiančioms pakavimo mašinoms ekstruzuoti cilindrai yra būtini. Retai naudojamiems įrenginiams, kurių slėgis mažesnis nei 5 barai, gali pakakti liejimo būdu pagaminti komponentai.

Sąnaudų ir gyvavimo ciklo analizė

Čia daugelis pirkimų vadybininkų daro klaidą – jie mato, kad liejimo komponentų pradinė kaina yra 30–40% mažesnė, ir skuba sutaupyti. Tačiau, įvertinus keitimo dažnumą, prastovos išlaidas ir keitimo darbus, ekstruzinis aliuminis užtikrina 3–5 kartus geresnę bendrą nuosavybės kainą.

Sarah, pirkimų vadybininkė maisto perdirbimo gamykloje Ontarijo provincijoje, tai sužinojo skaudžiu būdu. Iš pradžių ji pasirinko liejinius cilindrus, kad neviršytų biudžeto, bet po trijų gedimų per vienerius metus (kiekvienas iš jų kainavo $8 000 gamybos nuostolių), ji perėjo prie mūsų ekstruzuotų Bepto cilindrų. Jos techninės priežiūros išlaidos sumažėjo 65% per metus. 📊

Kokybės rodikliai, kuriuos reikia patikrinti

Pirkdami balionus, reikalaukite šių specifikacijų:

- Medžiagų sertifikavimas nurodant lydinio rūšį (6061-T6 ekstruzijai)

- Slėgio bandymų ataskaitos esant 1,5 karto didesniam slėgiui nei nominali vertė

- Matmenų tikrinimo duomenys su tolerancijos patikra

- Paviršiaus apdailos matavimai (Ra vertės)

„Bepto“ užtikriname visišką medžiagų atsekamumą ir pateikiame bandymų dokumentaciją su kiekviena siunta, nes suprantame, kad jūsų gamybos linija priklauso nuo patikimų komponentų.

Ar liejamas aliuminis kada nors galės prilygti ekstruzuoto aliuminio savybėms pneumatinėse sistemose?

Tai klausimas, kurį dažniausiai girdžiu iš sąnaudas taupyti linkusių inžinierių. 🤔

Nepaisant pažangos liejimo technologijų srityje, pavyzdžiui, vakuuminių procesų ir karštas izostatinis presavimas (HIP)5, liejamas aliuminis negali pasiekti grūdų struktūros išlyginimo ir mechaninių savybių, būdingų ekstruzuotai medžiagai, naudojamai aukšto slėgio pneumatinėse cilindruose – kietėjimo ir plastinės deformacijos fizika sukuria esminius apribojimus, kurių negalima visiškai įveikti po apdorojimo.

Pažangios liejimo technologijos

Šiuolaikinis vakuuminis liejimas sumažina poringumą iki 1-2%, o HIP apdorojimas gali uždaryti vidinius tuštumus aukštoje temperatūroje suspaudžiant. Šie procesai sumažina našumo skirtumą, tačiau padidina gamybos sąnaudas 40-60%, panaikindami pagrindinį liejimo pranašumą, tačiau vis tiek nepasiekdami ekstruzijos savybių.

Hibridiniai metodai ir nišinės taikomosios programos

Kai kurie gamintojai naudoja liejinius galinius dangtelius su ekstruzuotais cilindrais – tai yra priimtinas kompromisas tam tikrų konstrukcijų atveju. Liejimas puikiai tinka sudėtingų montavimo elementų ir integruotų kolektorių, kurių gamybai reikėtų daug ekstruzuotų ruošinių apdirbimo, gamybai. Bepto kartais rekomenduoja šį hibridinį metodą individualiems užsakymams, kai tai pateisina geometrinis sudėtingumas.

Aliuminio cilindrų gamybos ateitis

Naujos technologijos, tokios kaip aliuminio adityvi gamyba (3D spausdinimas), galiausiai gali suteikti geometrinę liejimo laisvę su savybėmis, artimomis ekstruzijai. Tačiau, atsižvelgiant į gamybos apimtis ir ekonomiškumą 2025 m., ekstruzija išlieka aukso standartu pneumatinio cilindro cilindrams, ypač be strypo cilindrų konstrukcijose, kur visą cilindro ilgį turi išlaikyti vidinis slėgis be išorinio strypo atramos.

Išvada

Metalo liejimo ir ekstruzinio aliuminio metalurginiai skirtumai nėra tik akademiniai – jie tiesiogiai veikia jūsų veiklos patikimumą ir pelną. Kritinėms pneumatinėms sistemoms, ypač cilindrams be strypų, ekstruzinis aliuminis yra akivaizdus pasirinkimas dėl savo pranašesnės grūdų struktūros, minimalaus poringumo ir nuoseklių mechaninių savybių. „Bepto“ cilindrų korpusuose naudojame tik ekstruzuotą 6061-T6 aliuminį, nes iš pirmų rankų matėme, kaip šis sprendimas padeda išvengti brangių gedimų, kurie kamuoja liejimo alternatyvas. 🛡️

Dažnai užduodami klausimai apie aliuminio cilindrų statines

Klausimas: Ar galiu vizualiai nustatyti, ar cilindro korpusas yra liejamas ar ekstruzuotas?

Ekstruzuoti cilindrai turi išilginius apdirbimo žymes ir vienodą sienelių storį, o liejimo detalės dažnai turi atskyrimo linijas, išstūmimo kaiščių žymes ir nedidelius paviršiaus tekstūros skirtumus. Tačiau norint tiksliai identifikuoti medžiagą, reikalingi gamintojo pateikti medžiagos sertifikavimo dokumentai, kuriuos mes visada pateikiame „Bepto“.

Klausimas: Koks slėgio skirtumas gali būti tarp liejimo ir ekstruzijos būdu pagamintų cilindrų?

Ekstruzuoti aliuminio cilindrai paprastai atlaiko 10–16 barų darbinį slėgį, o liejimo būdu pagaminti cilindrai saugiai atlaiko ne daugiau kaip 6–8 barų slėgį. 50-100% slėgio vertės skirtumas atsiranda dėl poringumo ir grūdų struktūros skirtumų, kurie turi įtakos trūkimo stiprumui ir atsparumui nuovargiui esant cikliniam apkrovimui.

Klausimas: Ar aliuminio tipas turi įtakos suderinamumui su skirtingomis sandariklio medžiagomis?

Taip – ekstruzuotų cilindrų aukštos kokybės paviršiaus apdaila (Ra <0,8 μm) optimaliai tinka visų tipų sandarikliams, įskaitant poliuretaninius, NBR ir PTFE. Liejimo paviršiai gali sukelti ankstyvą minkštesnių sandariklių nusidėvėjimą dėl mikroskopinių paviršiaus nelygumų ir galimo poringumo po paviršiumi atsiradimo eksploatacijos metu.

Klausimas: Ar yra aplinkosaugos ar perdirbimo skirtumų tarp liejimo ir ekstruzijos būdu pagaminto aliuminio?

Abu aliuminio tipai yra visiškai perdirbami, o jų energijos poreikis yra panašus. Tačiau ekstruzuotų cilindrų ilgesnis tarnavimo laikas (paprastai 3–5 kartus ilgesnis) reiškia, kad juos reikia keisti rečiau, o tai mažina bendrą poveikį aplinkai, atsižvelgiant į visą gyvavimo ciklą nuo žaliavų gavybos iki utilizavimo.

Klausimas: Ar po apdirbimo galima pagerinti liejimo aliuminio savybes, kad jos atitiktų ekstruzijos savybes?

Paviršiaus apdirbimas pagerina apdailą ir matmenų tikslumą, tačiau negali pakeisti vidinės grūdų struktūros ar pašalinti poringumo po paviršiumi. Nors apdirbimas padeda, pagrindiniai metalurginiai skirtumai išlieka – negalima pašalinti atsitiktinio kristalizacijos modelio, susidariusio liejimo kietėjimo proceso metu.

-

Susipažinkite su aukšto slėgio aliuminio liejimo techniniu procesu ir jo pramoninėmis taikymo galimybėmis. ↩

-

Sužinokite, kaip ekstruzijos procesas leidžia gaminti didelio stiprumo aliuminio profilius, skirtus statybai. ↩

-

Peržiūrėkite išsamias technines ataskaitas apie tai, kaip poringumas veikia liejinių metalų struktūrinį vientisumą. ↩

-

Suprasti metalų grūdų orientacijos ir galutinio komponentų stiprumo santykį. ↩

-

Sužinokite, kaip karšto izostatinio presavimo technologija naudojama vidiniams defektams pašalinti ir metaliniams komponentams sutankinti. ↩