Ievads

Vai jūsu pneimatiskie cilindri priekšlaicīgi sabojājas, radot jums tūkstošiem eiro zaudējumus dīkstāves dēļ? 💸 Galvenais iemesls var nebūt slikta apkope — tas var būt nepareizs alumīnija ražošanas process. Daudzi inženieri nepamanījuši, ka Lējums1 pret ekstrūzija2 būtiski maina cilindru stieņu metalurģiskās īpašības, izraisot katastrofālas avārijas zem spiediena.

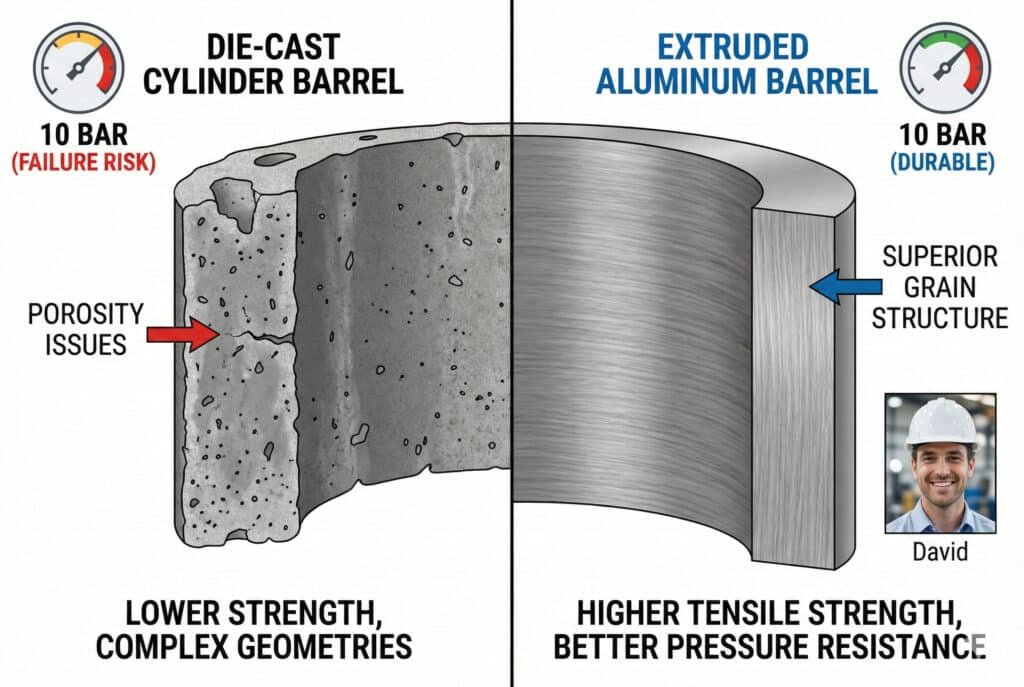

Lietie alumīnija cilindru stieņi nodrošina ātrāku ražošanu un sarežģītas ģeometrijas, bet tiem ir zemāka izturība un porainība3 problēmas, bet ekstrūdētais alumīnijs nodrošina izcilu graudu struktūra4, augstāka stiepes izturība un labāka pretestība spiedienam — tādēļ ekstrūzija ir vēlamā izvēle augstas veiktspējas bezstieņu cilindriem un pneimatiskām lietojumprogrammām, kurām nepieciešama izturība.

Nesen es runāju ar Deividu, apkopes inženieri automobiļu detaļu rūpnīcā Mičiganā, kurš ik pēc sešiem mēnešiem saskārās ar atkārtotām cilindru avārijām. Viņa OEM piegādātājs bez brīdinājuma bija pārgājis uz lietajiem cilindriem, un porainā struktūra nespēja izturēt 10 bar darba spiedienu. Pēc tam, kad mēs viņam piegādājām ekstrūdētas alumīnija rezerves daļas no Bepto, viņa avāriju skaits 18 mēnešu laikā samazinājās līdz nullei. 🔧

Satura rādītājs

- Kādas ir galvenās metalurģiskās atšķirības starp liešanas un ekstrūzijas alumīniju?

- Kā ražošanas process ietekmē cilindru stieņa darbību?

- Kādu alumīnija veidu izvēlēties bezstieņa cilindriem?

- Vai lietais alumīnijs kādreiz varēs sasniegt ekstrūdēta alumīnija veiktspēju pneimatiskās lietojumprogrammās?

Kādas ir galvenās metalurģiskās atšķirības starp liešanas un ekstrūzijas alumīniju?

Šo procesu atšķirību izpratne atomārajā līmenī ir ļoti svarīga, lai pieņemtu apzinātu pirkuma lēmumu. ⚛️

Lējot ar augstspiediena formām, izkausēts alumīnijs tiek iesmidzināts formās, radot nejaušas graudu struktūras ar iespējamu porainību, savukārt ekstrūzijas procesā uzkarsēts alumīnijs tiek izspiests caur matricām, radot izlīdzinātas graudu struktūras ar izcilām mehāniskām īpašībām un minimāliem iekšējiem defektiem.

Graudu struktūra un kristalizācija

Būtiskā atšķirība ir tajā, kā veidojas un izkārtojas alumīnija kristāli. Lietošanas procesā strauja atdzesēšana rada haotisku graudu robežu tīklu. Kausētais metāls ātri sacietē pret veidnes sienām, ieslodzīdams gāzes un radot mikroporainību, kas vājina struktūru.

Ekstrūzija, pretstatā tam, piemēro virziena spēku uzkarsētiem alumīnija sagatavēm. Šis mehāniskais apstrādes process izlīdzina graudu struktūru gareniski, radot to, ko metalurgi sauc par “šķiedru plūsmu”. To var salīdzināt ar atšķirību starp sapinušos pavedienu un gludi ķemmētu šķiedru — izlīdzinātā struktūra ekstrūdētā alumīnijā nodrošina paredzamas, izcilas stiprības īpašības.

Porainība un iekšējie defekti

Lējuma detaļas parasti satur 2–5% porainību pēc tilpuma. Šie mikroskopiskie tukšumi darbojas kā sprieguma koncentratori cikliskas slodzes apstākļos. Mūsu testos Bepto mēs esam konstatējuši, ka lējuma paraugi neiztur spiediena testus pie 15–20% zemākiem sliekšņiem nekā ekstrūdēti ekvivalenti.

| Īpašums | Lietais alumīnijs | Ekstrūdēts alumīnijs |

|---|---|---|

| Porainības līmenis | 2-5% | <0,5% |

| Stiepes izturība | 180–240 MPa | 250–310 MPa |

| Ražas izturība | 120–160 MPa | 200–280 MPa |

| Pagarinājums | 2-6% | 8-15% |

| Spiediena novērtējums | Līdz 8 bar | Līdz 16 bar |

Sakausējuma sastāva ierobežojumi

Lējumiem nepieciešami īpaši sakausējumi (parasti A380 vai ADC12) ar augstu silīcija saturu, lai nodrošinātu plūstamību. Šie sakausējumi upurē izturību par labu liejamībai. Ekstrūzijā izmanto izturīgākus sakausējumus, piemēram, 6061-T6 vai 6063-T5, kas satur magniju un silīciju, lai nodrošinātu novecošanās rūdīšanas spēju, nodrošinot izcilas mehāniskās īpašības cilindru lietojumiem.

Kā ražošanas process ietekmē cilindru stieņa darbību?

Ražošanas metode tieši ietekmē to, kā jūsu pneimatiskā sistēma darbojas reālos apstākļos. 🏭

Ražošanas process nosaka sienu biezuma vienveidību, virsmas apdares kvalitāti un izmēru precizitāti — ekstrūdētie cilindri saglabā stingrākas pielaides (±0,05 mm) un vienveidīgu sienu biezumu, savukārt liešanas detaļas uzrāda novirzes, kas var apdraudēt blīvējuma integritāti un izraisīt priekšlaicīgu nodilumu bezstieņa cilindru lietojumos.

Dimensiju stabilitāte zem spiediena

Kad saspiests gaiss tūkstošiem reižu dienā cirkulē cilindrā, pat nelielas dimensiju neatbilstības kļūst kritiskas. Ekstrūdētie cilindri saglabā savu ģeometriju, jo ražošanas procesā materiāls tiek vienmērīgi rūdīts. Lietie cilindri var piedzīvot mikrodeformācijas spiediena punktos, kur porainība vājina struktūru.

Virsmā apdare un blīvējuma saderība

Mūsu bezstieņu cilindri Bepto izmanto ekstrudētus cilindrus ar Ra vērtībām zem 0,8 μm pēc honēšanas. Šādu spoguļveida apdari var panākt, jo ekstrūzija rada blīvu virsmas slāni. Lietņiem ir nepieciešama apjomīga apstrāde, lai noņemtu raupjo lietņu virsmu, un pat tad darbības laikā var parādīties porainība zem virsmas, kas izraisa blīvējuma pasliktināšanos un gaisa noplūdi.

Siltuma vadītspēja augstas cikliskuma lietojumos

Ekstrūzijas izlīdzinātā graudu struktūra nodrošina par 10-15% labāku siltuma vadītspēju gar cilindru asi. Ātrdarbīgās pneimatiskās sistēmās tas palīdz efektīvāk izkliedēt siltumu, kas rodas berzes un saspiešanas rezultātā, pagarinot komponentu kalpošanas laiku un nodrošinot stabilu darbību.

Kādu alumīnija veidu izvēlēties bezstieņa cilindriem?

Pareiza materiāla izvēle var nozīmēt atšķirību starp uzticamu darbību un dārgiem bojājumiem. 🎯

Stieņveida cilindriem, kas darbojas virs 6 bar vai kritiskās lietojumprogrammās, ekstrūdētais alumīnijs ir vienīgā piemērotā izvēle, pateicoties tā izcilajam izturības un svara attiecībam, spiediena izturībai un dimensiju stabilitātei — lietais alumīnijs ir jāapsver tikai zemspiediena, nekritiskās lietojumprogrammās, kur galvenā nozīme ir izmaksām.

Uz pieteikumu balstīti atlases kritēriji

Es vienmēr iesaku mūsu klientiem Bepto ņemt vērā trīs faktorus: darba spiedienu, ciklu biežumu un bojājuma sekas. Iepakojuma mašīnām, kas darbojas 24 stundas diennaktī, 7 dienas nedēļā, ekstrūdētie cilindri ir obligāti. Retāk lietotām ierīcēm, kuru spiediens ir mazāks par 5 bāriem, var pietikt ar liešanas detaļām.

Izmaksu un dzīves cikla analīze

Šeit daudzi iepirkumu vadītāji pieļauj kļūdas — viņi redz, ka liešanas detaļām sākotnējās izmaksas ir par 30–40% zemākas, un metās uz šo ietaupījumu. Taču, ņemot vērā nomaiņas biežumu, dīkstāves izmaksas un nomaiņas darbaspēku, ekstrūdētais alumīnijs nodrošina 3–5 reizes labākas kopējās īpašumtiesību izmaksas.

Sāra, iepirkumu vadītāja pārtikas pārstrādes rūpnīcā Ontārio, to uzzināja, izmēģinot grūto ceļu. Sākotnēji viņa izvēlējās liektos cilindrus, lai sasniegtu budžeta mērķus, bet pēc trim kļūmēm vienā gadā (katra no tām radīja $8000 zaudējumus ražošanā), viņa pārgāja uz mūsu ekstrūdētajiem Bepto cilindriem. Viņas uzturēšanas izmaksas samazinājās par 65% gadā. 📊

Kvalitātes rādītāji, kas jāpārbauda

Iepērkot cilindrus, pieprasiet šādas specifikācijas:

- Materiālu sertifikācija norādot sakausējuma marku (6061-T6 ekstrūzijai)

- Spiediena testa ziņojumi pie 1,5x nominālā spiediena

- Dimensiju pārbaudes dati ar tolerances pārbaudi

- Virsmā apdares mērījumi (Ra vērtības)

Bepto nodrošina pilnīgu materiālu izsekojamību un testu dokumentāciju katrai sūtījumam, jo saprotam, ka jūsu ražošanas līnija ir atkarīga no uzticamiem komponentiem.

Vai lietais alumīnijs kādreiz varēs sasniegt ekstrūdēta alumīnija veiktspēju pneimatiskās lietojumprogrammās?

Šis ir jautājums, ko es visbiežāk dzirdu no izmaksu apzinīgiem inženieriem. 🤔

Neskatoties uz progresu liešanas tehnoloģijā, piemēram, vakuuma palīdzības procesi un karstā izostatiskā presēšana (HIP)5, lietais alumīnijs nevar sasniegt ekstrūdēta materiāla graudu struktūras izlīdzinājumu un mehāniskās īpašības augstspiediena pneimatiskajiem cilindriem — sacietēšanas fizika pret plastisko deformāciju rada fundamentālus ierobežojumus, kurus pēcapstrāde nevar pilnībā pārvarēt.

Uzlabotas liešanas tehnoloģijas

Mūsdienīgā vakuuma liešana samazina porainību līdz 1-2%, un HIP apstrāde var aizvērt iekšējās tukšās vietas, izmantojot augstas temperatūras kompresiju. Šie procesi samazina veiktspējas atšķirības, bet palielina ražošanas izmaksas par 40-60%, likvidējot liešanas galveno priekšrocību, vienlaikus joprojām neatbilstot ekstrūzijas īpašībām.

Hibrīdās pieejas un nišas lietojumi

Daži ražotāji izmanto liektos galus ar ekstrūdētiem cilindriem — tas ir saprātīgs kompromiss noteiktiem dizainiem. Liešana izceļas ar sarežģītu montāžas elementu un integrētu kolektoru izveidi, kas ekstrūdētiem materiāliem prasītu apjomīgu apstrādi. Bepto mēs reizēm ieteicam šo hibrīdo pieeju pielāgotām lietojumprogrammām, kurās to attaisno ģeometrijas sarežģītība.

Alumīnija cilindru ražošanas nākotne

Jaunās tehnoloģijas, piemēram, alumīnija aditīvā ražošana (3D drukāšana), varētu nodrošināt liešanas ģeometrisko brīvību ar īpašībām, kas tuvinās ekstrūzijai. Tomēr, ņemot vērā ražošanas apjomus un rentabilitāti 2025. gadā, ekstrūzija joprojām ir zelta standarts pneimatisko cilindru cilindriem, jo īpaši bezstieņa cilindru konstrukcijās, kur visam cilindram ir jāiztur iekšējais spiediens bez ārēja stieņa atbalsta.

Secinājums

Metālapstrādes atšķirības starp liešanas un ekstrūzijas alumīniju nav tikai teorētiskas — tās tieši ietekmē jūsu darbības uzticamību un galarezultātu. Kritiskām pneimatiskām lietojumprogrammām, īpaši bezstieņu cilindriem, ekstrūzijas alumīnija izcilā graudu struktūra, minimālā porainība un stabilas mehāniskās īpašības padara to par nepārspējamu izvēli. Bepto cilindru korpusiem izmantojam tikai ekstrudētu 6061-T6 alumīniju, jo esam pārliecinājušies, ka šāds lēmums novērš dārgas kļūdas, kas raksturīgas liešanas procesā ražotajiem alternatīvajiem risinājumiem. 🛡️

Bieži uzdotie jautājumi par alumīnija cilindru mucām

J: Vai es varu vizuāli noteikt, vai cilindrs ir lietots vai ekstrudēts?

Ekstrudētiem cilindriem ir gareniskas apstrādes pēdas un vienmērīgs sienu biezums, savukārt liešanas detaļām bieži ir sadalījuma līnijas, izmetēja tapu pēdas un nelielas virsmas tekstūras atšķirības. Tomēr, lai noteiktu identitāti, ir nepieciešama ražotāja izsniegta materiāla sertifikāta dokumentācija, ko mēs Bepto vienmēr nodrošinām.

J: Cik liela spiediena starpība ir sagaidāma starp lietajiem un ekstrudētajiem cilindru korpusiem?

Ekstrūdēti alumīnija cilindri parasti iztur 10–16 bar darba spiedienu, bet liešanas procesā ražotie cilindri droši iztur maksimāli 6–8 bar spiedienu. Spiediena novērtējuma atšķirība 50–100% izriet no porainības un graudu struktūras variācijām, kas ietekmē plīšanas izturību un izturību pret nogurumu cikliskas slodzes apstākļos.

J: Vai alumīnija tips ietekmē savietojamību ar dažādiem blīvējuma materiāliem?

Jā — ekstrūdētu cilindru izcilā virsmas apdare (Ra <0,8 μm) optimāli darbojas ar visiem blīvju veidiem, tostarp poliuretāna, NBR un PTFE. Lietņvirsmas var izraisīt priekšlaicīgu nodilumu uz mīkstākiem blīvēm mikroskopisku virsmas nelīdzenumu un iespējamas porainības veidošanās dēļ darbības laikā.

J: Vai ir kādas atšķirības starp liešanas un ekstrūzijas alumīniju no vides vai pārstrādes viedokļa?

Abi alumīnija veidi ir pilnībā pārstrādājami ar līdzīgām enerģijas prasībām. Tomēr ekstrūdēto cilindru ilgāks kalpošanas laiks (parasti 3–5 reizes ilgāks) nozīmē mazāku nomaiņas biežumu un mazāku kopējo ietekmi uz vidi, ņemot vērā pilnu dzīves ciklu no izejvielas ieguves līdz iznīcināšanai.

J: Vai pēc apstrādes var uzlabot lietā alumīnija kvalitāti, lai tā atbilstu ekstrūdēta alumīnija īpašībām?

Virsmā apstrāde uzlabo apdari un izmēru precizitāti, bet nevar mainīt iekšējo graudu struktūru vai novērst porainību zem virsmas. Lai gan apstrāde palīdz, fundamentālās metalurģiskās atšķirības paliek nemainīgas — nevar noņemt nejaušo kristalizācijas rakstu, kas izveidojies liešanas sacietēšanas procesā.

-

Iepazīstieties ar augstspiediena alumīnija liešanas tehnisko procesu un tā rūpnieciskajām lietojumiem. ↩

-

Uzziniet, kā ekstrūzijas procesā tiek izgatavoti augstas izturības alumīnija profili būvniecībai. ↩

-

Skatīt detalizētus tehniskos ziņojumus par to, kā porainība ietekmē lieto metālu struktūras integritāti. ↩

-

Izpratne par saistību starp metāla graudu orientāciju un detaļu galīgo izturību. ↩

-

Uzziniet, kā karstā izostatiskā presēšana tiek izmantota, lai novērstu iekšējos defektus un sabiezinātu metāla detaļas. ↩