Produksjonslinjen stopper plutselig fordi en sylinderposisjonssensor ikke utløses. PLS-en viser ikke noe signal, maskinen står stille, og hvert minutt med nedetid koster penger. Du bytter ut sensoren, og alt fungerer igjen - men var det virkelig sensorens feil, eller er det magneten i sylinderen som har mistet styrke? Hvis du stiller feil diagnose, betyr det at du vil stå overfor den samme feilen igjen om noen uker, og kaste bort tid og penger på feil løsning.

Sensorfeil i pneumatiske sylindere skyldes vanligvis enten magnetfeltforfall (gradvis svekkelse av stempelmagneten som reduserer deteksjonsområdet) eller utbrent reed-bryter (elektrisk feil i sensorens interne kontakter på grunn av for høy strøm, spenningsspisser eller mekanisk støt). Magnetfeltets forfall er gradvis og påvirker alle sensorer på en sylinder likt, mens utbrent reed-bryter er plutselig og påvirker vanligvis individuelle sensorer. Riktig diagnose krever testing av magnetstyrken med et gauss-meter og verifisering av reed-bryterens elektriske kontinuitet, slik at man kan erstatte kun den defekte komponenten i stedet for unødvendige deler.

I forrige måned fikk jeg en frustrert telefon fra Steven, en vedlikeholdssjef ved et bildelverksted i Michigan. I løpet av tre måneder hadde han byttet ut 15 “defekte” magnetiske sensorer til $80 per stykk, til sammen $1 200 - men feilene fortsatte å oppstå. Da vi undersøkte saken, oppdaget vi at 12 av disse sensorene faktisk var i orden; det virkelige problemet var magnetfeltforfall i sylindermagnetene. Ved å feildiagnostisere årsaken hadde Stevens team sløst bort nesten $1 000 på unødvendige sensorutskiftninger, mens det egentlige problemet ikke ble løst. Da vi identifiserte og skiftet ut de svake magnetene, ble sensorens pålitelighet dramatisk forbedret.

Innholdsfortegnelse

- Hva er årsaken til at magnetiske sensorer svikter i pneumatiske sylindere?

- Hvordan diagnostiserer du magnetfeltforfall vs. feil på Reed-bryteren?

- Hvilke testmetoder identifiserer årsaken nøyaktig?

- Hvordan kan du forhindre fremtidige sensor- og magnetfeil?

Hva er årsaken til at magnetiske sensorer svikter i pneumatiske sylindere?

Å forstå feilmekanismer er avgjørende for å kunne stille en nøyaktig diagnose. 🔍

Magnetiske sensorer svikter på grunn av to forskjellige mekanismer: magnetfeltnedbrytning (avmagnetisering av stempelmagneten som følge av temperatureksponering, mekanisk støt eller tidsrelatert nedbrytning) og elektrisk svikt i reedbrytere (kontaktsveising som følge av induktive belastninger, kontakterosjon som følge av høye bryterstrømmer eller mekanisk skade som følge av vibrasjon). Forfall av magnetfeltet reduserer vanligvis deteksjonsområdet gradvis over måneder eller år, mens svikt i reed-brytere vanligvis skjer plutselig og fullstendig. Miljøfaktorer som ekstreme temperaturer over 80 °C, elektrisk støy, feil lasttilpasning og mekanisk vibrasjon fremskynder begge feilmodi.

Mekanismer for nedbrytning av magnetfelt

Permanentmagneter i sylinderstempler kan miste styrke gjennom flere prosesser:

Termisk avmagnetisering:

Magneter har en maksimal driftstemperatur (Curie-temperatur1)

Neodymmagneter: Typisk klassifisert til 80-150 °C, avhengig av kvalitet

Ferrittmagneter: Mer temperaturbestandige (250 °C+), men svakere startfelt

Eksponering over nominell temperatur fører til permanent tap av styrke

Selv temperaturer under maksimumstemperaturen svekker magnetene gradvis over tid

Mekanisk avmagnetisering ved støt:

- Slag eller vibrasjoner kan forstyrre innrettingen av magnetiske domener

- Gjentatt hamring på sylinderen akselererer svekkelsen av magneten

- Fallskader under vedlikehold eller installasjon

- Påvirker spesielt neodymmagneter, som er sprø

Tidsrelatert degradering:

- Alle permanentmagneter opplever gradvis flukstap over flere tiår

- Moderne sjeldne jordartsmagneter mister <1% per tiår under ideelle forhold

- Magneter av dårlig kvalitet kan miste 5-10% i løpet av de første årene

- Akselereres av temperatursykluser og mekanisk belastning

Reed-brytere med elektriske feil

Reed-brytere svikter på grunn av elektriske og mekaniske mekanismer:

| Feilmodus | Årsak | Symptomer | Typisk innvirkning på levetiden |

|---|---|---|---|

| Kontakt sveising | Induktiv belastning2 kobling uten undertrykkelse | Sensoren sitter fast “på”, ingen kobling | Umiddelbar svikt |

| Kontakt erosjon | Høy koblingsstrøm, lysbue | Intermitterende drift, høy motstand | 50-70% reduksjon av levetid |

| Kontakt forurensning | Brudd på hermetisk forsegling, fuktinntrengning | Uregelmessig kobling, høy motstand | 60-80% reduksjon av levetid |

| Mekanisk utmattelse | Overdreven vibrasjon, millioner av sykluser | Kontaktene lukkes ikke på en pålitelig måte | Normal slitasje |

Elektriske stressfaktorer:

- Kobling av induktive laster (magnetventiler, reléspoler) uten beskyttelse

- Spenningstopper fra utstyr i nærheten

- Strømstyrke som overskrider Reed-bryterens nominelle verdi (typisk 0,5-1,0 A for pneumatiske sensorer)

- Likestrømsbelastninger forårsaker overføring av kontaktmateriale (en kontakt eroderer, den andre bygger seg opp)

Jeg jobbet med Patricia, en kontrollingeniør ved en emballasjefabrikk i North Carolina, der sensorene sviktet hver 2-3 måned. Undersøkelsen viste at PLS-utgangene hennes sendte 24 V likestrøm ved 0,8 A direkte gjennom reed-bryterne - akkurat på maks. Ved å legge til enkle flyback-dioder over de induktive belastningene forlenget vi levetiden til sensorene fra 3 måneder til over 2 år.

Miljøakseleratorer

Ytre forhold som fremskynder begge feilmodi:

Ekstreme temperaturer:

- Høye temperaturer (>60 °C) akselererer magnetens nedbrytning eksponentielt

- Temperatursykluser forårsaker mekanisk stress

- Kalde temperaturer (<0 °C) kan påvirke reed-bryterens funksjon midlertidig

Vibrasjoner og støt:

- Svekker magnetens domenestruktur

- Forårsaker sprett i reedbryterkontakten og for tidlig slitasje

- Løsner sensormonteringen og endrer luftspalten

Elektromagnetisk interferens (EMI):

- Induserer falsk utløsning i reed-brytere

- Kan forårsake uventede koblinger og kontaktslitasje

- Spesielt problematisk i nærheten av sveisere, VFD-er eller høyeffektsmotorer

Forurensning:

- Metallpartikler tiltrekkes av sensormagneter

- Fuktinntrengning i ikke-hermetiske sensorer

- Kjemisk eksponering ødelegger sensorhuset

Hvordan diagnostiserer du magnetfeltforfall vs. feil på Reed-bryteren?

Nøyaktig diagnose forhindrer at du kaster bort tid og penger på feil løsninger. 🔬

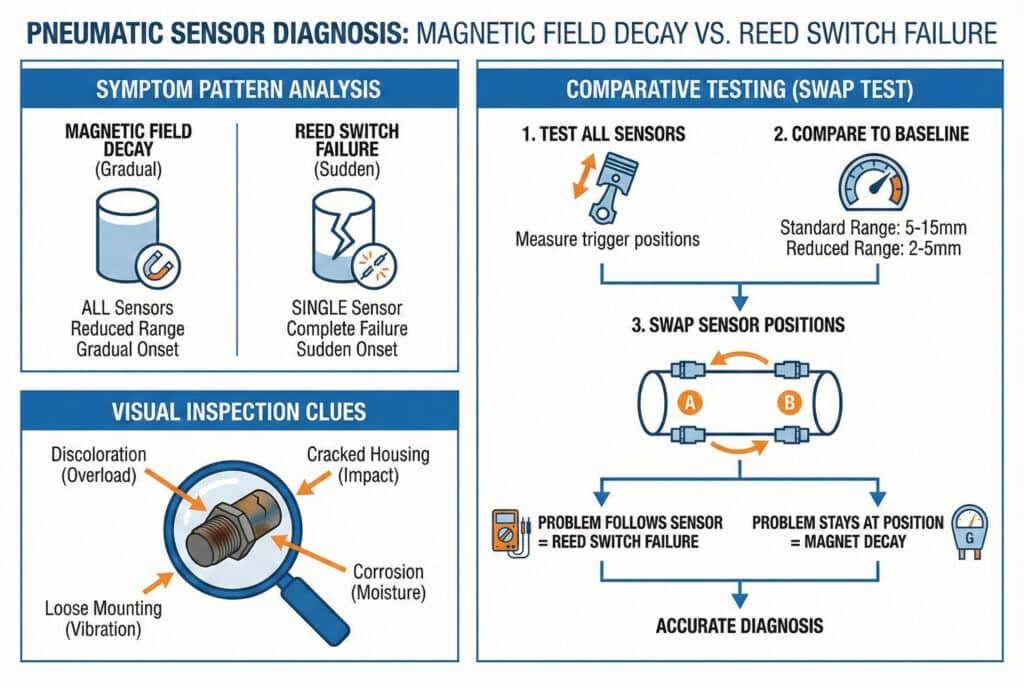

Diagnostisering av feilmodusen krever systematisk testing: Magnetfeltnedbrytning viser redusert deteksjonsområde på alle sensorer, gradvis begynnelse over uker/måneder og magnetfeltstyrke under spesifikasjonen når den måles med en gauss-måler (vanligvis <50% av opprinnelig 800-1200 gauss). Reed-bryterfeil viser plutselig fullstendig tap av funksjon på individuelle sensorer, normalt deteksjonsområde på fungerende sensorer og elektrisk kontinuitetsfeil eller uendelig motstand når det testes med et multimeter. Den viktigste diagnostikken er å teste flere sensorer - hvis alle viser redusert rekkevidde, mistenker du magnetforfall; hvis bare én svikter mens de andre fungerer normalt, mistenker du feil på reedbryteren.

Analyse av symptommønstre

Ulike feilmodi skaper forskjellige symptommønstre:

Indikatorer for nedbrytning av magnetfelt:

- Flere sensorer på samme sylinder viser redusert rekkevidde

- Sensorene må plasseres nærmere stempelet for å kunne detektere det

- Gradvis begynnende deteksjon blir mindre pålitelig over tid

- Påvirker både sensorer for ut- og innkjøring likt

- Problemet vedvarer selv med nye sensorer installert

Indikatorer for feil på Reed-bryteren:

- Én sensor svikter, mens andre fungerer normalt

- Fullstendig tap av signal (ikke periodisk i begynnelsen)

- Plutselig innsettende sensor fungerte fint, men stoppet så

- Problemet ble løst ved å bytte ut en bestemt sensor

- Kan påvirke bare sensoren for uttrekk ELLER inntrekk, ikke begge deler

Visuelle inspeksjonsspor

Fysisk undersøkelse gir viktig diagnostisk informasjon:

Sensorinspeksjon:

- Misfarging eller smelting: Indikerer elektrisk overbelastning eller varmeskader

- Sprukket hus: Mekanisk skade eller støt

- Korrosjon på terminaler: Fuktinntrengning eller kjemisk eksponering

- Løs montering: Vibrasjonsskader, økt luftspalte

Sylinderinspeksjon:

- Stempelposisjonsindikatoren (hvis den finnes) viser magnetens plassering

- Slagskade på stempelet: Kan indikere avmagnetisering ved støt

- Temperaturindikatorer: Termiske etiketter viser om det har oppstått overoppheting

Sammenlignende testmetode

Test flere sensorer for å identifisere mønstre:

Trinn 1: Test alle sensorer på den berørte sylinderen

- Beveg stempelet sakte gjennom hele slaglengden

- Legg merke til nøyaktig posisjon der hver sensor utløses

- Mål avstanden fra sensoren til stempelet ved utløserpunktet

- Dokumenter hvilke sensorer som fungerer og hvilke som ikke gjør det

Trinn 2: Sammenlign med baseline-spesifikasjoner

- Standard deteksjonsområde: 5-15 mm avhengig av sensortype

- Redusert rekkevidde (2-5 mm): Indikerer svak magnet eller sensorproblem

- Ingen deteksjon: Fullstendig svikt i sensor eller magnet

Trinn 3: Bytt sensorposisjoner

- Flytt en “mislykket” sensor til en fungerende posisjon

- Flytt en fungerende sensor til “mislykket” posisjon

- Hvis problemet følger sensoren: Reed-bryterfeil

- Hvis problemet forblir i posisjon: Magneten er ødelagt eller det er et monteringsproblem

Stevens bilanlegg brukte denne byttetesten og oppdaget at sensorene fungerte fint når de ble flyttet til forskjellige posisjoner - noe som beviste at det var magnetene som var svake, ikke sensorene.

Hvilke testmetoder identifiserer årsaken nøyaktig?

Riktige testverktøy eliminerer gjetning og bekrefter diagnosen. 🔧

Nøyaktig diagnose krever tre viktige tester: måling av magnetisk feltstyrke ved hjelp av en gauss-måler eller et magnetometer (friske sylindermagneter bør vise 800-1200 gauss ved sensorens monteringsflate, mens målinger under 400 gauss indikerer betydelig forfall), elektrisk kontinuitetstesting av reed-brytere ved hjelp av et multimeter (friske brytere viser <1 ohm motstand når de er lukket og uendelig motstand når de er åpne), og funksjonell rekkeviddetesting ved å måle den maksimale luftspalteavstanden der sensorene utløses pålitelig (vanligvis 5-15 mm for standardsensorer, med redusert rekkevidde som indikerer magnetisk svakhet). Hos Bepto Pneumatics bruker våre stangløse sylindere høykvalitets neodymmagneter, og vi oppgir feltstyrkespesifikasjoner for å muliggjøre nøyaktig diagnostisk testing.

Testing av magnetisk feltstyrke

Bruk en gauss-måler3 for å måle magnetstyrken kvantitativt:

Nødvendig utstyr:

- Gauss-måler eller magnetometer ($50-500 avhengig av nøyaktighet)

- Ikke-magnetiske avstandsstykker (plast eller messing) for testing av luftspalter

- Dokumentasjon av originale magnetspesifikasjoner

Testprosedyre:

Direkte kontaktmåling:

- Plasser gauss-målerens sonde mot sylinderkroppen på sensorstedet

- Flytt stempelet for å justere magneten med sonden

- Registrer maksimal avlesning

- Sammenlign med spesifikasjonen (vanligvis 800-1200 gauss)

Måling av luftspalte:

- Bruk ikke-magnetiske avstandsstykker for å skape kjente avstander (5 mm, 10 mm, 15 mm)

- Mål feltstyrken på hver avstand

- Plott avklingskurve

- Sammenlign med forventede verdier

Tolkning:

- > 80% av spesifikasjonen: Magnet sunn

- 50-80% av spesifikasjonen: Magnet svekkelse, overvåke nøye

- <50% av spesifikasjonen: Magneten sviktet, utskifting nødvendig

Elektrisk testing av Reed-brytere

Bruk et multimeter for å verifisere at reed-bryteren fungerer:

Testprosedyre:

- Kontinuitetstest (sensor frakoblet):

- Sett multimeteret i motstandsmodus (Ω)

- Koble sensoren fra kretsen

- Mål motstanden mellom sensorterminalene

- Før magneten nær sensoren for å aktivere reed-bryteren

- Registrer motstand med og uten magnet

Forventede resultater:

- Uten magnet: Uendelig motstand (åpen krets)

- Med magnet: <1 ohm motstand (lukket krets)

- Inkonsekvente avlesninger: Intermitterende feil

- Alltid lav motstand: Kontakter sveiset lukket

- Alltid høy motstand: Kontakter mislyktes åpne

- Spenningstest i krets:

- Koble sensoren til kretsen igjen

- Mål spenningen over sensorterminalene

- Aktiver sensoren med magnet

- Spenningen skal falle til nær null når den aktiveres

| Testresultat | Diagnose | Nødvendige tiltak |

|---|---|---|

| Normal veksling | Reed-bryter funksjonell | Kontroller magnetstyrken |

| Alltid åpen | Reed-bryteren er ikke åpen | Skift ut sensoren |

| Alltid stengt | Sveisede kontakter | Skift ut sensoren |

| Intermitterende | Kontakterosjon eller forurensning | Skift ut sensoren |

| Høy motstand når den er lukket | Kontakt nedbrytning | Skift ut sensoren snart |

Testing av funksjonsområde

Mål den faktiske deteksjonsavstanden for å vurdere systemets tilstand:

Testprosedyre:

- Monter sensoren på et justerbart armatur eller bruk avstandsstykker

- Flytt stempelet til sensorens plassering

- Øk gradvis avstanden mellom sensor og sylinder

- Merk maksimal avstand der sensoren fortsatt utløser pålitelig

- Sammenlign med spesifikasjon og andre sensorer på samme sylinder

Retningslinjer for tolkning:

- Standard sensorer: 5-15 mm typisk rekkevidde

- Sensorer med høy følsomhet: 15-25 mm rekkevidde

- Redusert rekkevidde jevnt på alle sensorer: Svak magnet

- Redusert rekkevidde på bare én sensor: Problem med sensoren

- Ingen deteksjon selv ved null gap: Fullstendig feil (sensor eller magnet)

Avanserte diagnostiske teknikker

For kritiske applikasjoner eller vedvarende problemer:

Oscilloskop-testing:

- Observer sensorens utgangsbølgeform

- Ren kobling indikerer en frisk reed-bryter

- Sprett eller støy indikerer at kontakten er ødelagt

- Nyttig ved periodiske feil

Termisk bildebehandling:

- Identifiser varme punkter som indikerer elektrisk motstand

- Oppdager overoppheting på grunn av for høy strømstyrke

- Lokaliser kilder til termisk avmagnetisering

Vibrasjonsanalyse:

- Mål vibrasjonsnivået ved montering av sensoren

- Korrelerer med antall sensorfeil

- Identifisere mekaniske problemer som forårsaker for tidlig slitasje

Hvordan kan du forhindre fremtidige sensor- og magnetfeil?

Forebyggingsstrategier sparer tid og penger, samtidig som påliteligheten forbedres. 🛡️

For å forebygge sensor- og magnetfeil må man ta tak i de grunnleggende årsakene: Beskytt reed-brytere mot elektrisk stress ved hjelp av flyback-dioder eller RC-snubbere over induktive laster, begrens koblingsstrømmen til 50-70% av sensorens nominelle verdi, bruk faststoffsensorer for applikasjoner med høy syklus eller tøffe påkjenninger, unngå avmagnetisering av magneter ved å unngå ekstreme temperaturer over 80 °C, minimere mekanisk støt ved hjelp av riktig demping, og velg passende magnetkvaliteter for applikasjonen. Regelmessig forebyggende vedlikehold, inkludert årlig testing av magnetstyrken og verifisering av sensorens rekkevidde, gjør det mulig å oppdage feil tidlig, før de forårsaker driftsstans. Hos Bepto Pneumatics bruker vi temperaturbestandige magneter av høy kvalitet og tilbyr omfattende retningslinjer for sensorbeskyttelse.

Elektrisk beskyttelse for Reed-brytere

Implementer kretsbeskyttelse for å forlenge sensorens levetid:

Flyback-diodebeskyttelse:

Installere flyback-diode4 over induktive laster (1N4007 eller tilsvarende)

Katode til positiv, anode til negativ

Undertrykker spenningstopper fra strømløs spole

Forlenger levetiden til reed-bryteren 5-10 ganger

Kostnad: <$0,50 per diode

RC snubber-nettverk:

- Motstandskondensatornettverk over sensorkontakter

- Typiske verdier: 100Ω motstand + 0,1μF kondensator

- Reduserer kontaktlysbuer

- Spesielt effektiv for likestrømslaster

Nåværende begrensning:

- Sørg for at belastningsstrømmen er <70% av sensorens nominelle verdi

- Bruk relé eller solid state-bryter for høye strømbelastninger

- Typisk sensorklassifisering: 0,5-1,0A maksimum

- Anbefalt driftsstrøm: 0,3-0,7 A

Patricias emballasjefabrikk implementerte flyback-dioder på alle magnetventilspolene som ble drevet av sensorutgangene. Investeringen i dioder eliminerte sensorfeil som hadde kostet $1 200 i året i form av utskiftninger og nedetid.

Strategier for magnetbeskyttelse

Bevarer magnetstyrken gjennom hele sylinderens levetid:

Temperaturstyring:

- Hold driftstemperaturen under magnetens nominelle temperatur (vanligvis 80 °C for standardkvalitet)

- Bruk høytemperaturmagneter for varme miljøer (150 °C+)

- Sørg for kjøling eller varmeskjerming om nødvendig

- Overvåk temperaturen i kritiske bruksområder

Reduksjon av støt og vibrasjoner:

- Implementer riktig sylinderdemping for å forhindre hamring

- Bruk vibrasjonsisolerende fester i miljøer med høy vibrasjon

- Unngå å miste eller støte på flaskene under håndtering

- Sikre alt monteringsutstyr for å forhindre at det løsner

Valg av kvalitetsmagneter:

- Spesifiser høykvalitets neodym (N42 eller bedre) for lang levetid

- Vurder samarium-kobolt for bruksområder med høy temperatur

- Bekreft magnetspesifikasjonene fra sylinderleverandøren

- Test magnetstyrken på nye sylindere for å etablere en grunnlinje

Valg av sensor og oppgraderingsalternativer

Velg den sensorteknologien som passer best for ditt bruksområde:

| Sensortype | Fordeler | Ulemper | Beste bruksområder |

|---|---|---|---|

| Reed-bryter (standard) | Lav pris ($15-30), enkel, pålitelig | Begrenset levetid (10-20 millioner operasjoner), elektrisk følsomhet | Generell industri, moderat sykling |

| Reed-bryter (beskyttet) | Bedre elektrisk beskyttelse, lengre levetid | Noe høyere kostnad ($25-40) | Bruksområder med høy syklus, induktive belastninger |

| Solid-state (Hall-effekt5) | Svært lang levetid (100M+ operasjoner), ingen kontakter | Høyere kostnad ($40-80), krever strøm | Høy syklus, tøffe miljøer |

| Magnetoresistiv | Presis posisjonering, lang levetid | Høyeste kostnad ($60-120), kompleks | Presisjonsapplikasjoner, posisjonering |

Beslutningsfaktorer for oppgradering:

- Syklusfrekvens > 100 sykluser/time: Vurder solid-state

- Tøffe elektriske omgivelser: Bruk solid-state eller beskyttet reed

- Krav til høy pålitelighet: Invester i solid state

- Kostnadssensitive bruksområder: Standard rør med riktig beskyttelse

Forebyggende vedlikeholdsprogram

Gjennomfør regelmessige tester for å fange opp problemer tidlig:

Månedlige inspeksjoner:

- Visuell kontroll av sensormontering og kabling

- Lytt etter uvanlige sylinderbevegelser (hamring osv.)

- Gjennomgå eventuelle problemer med intermitterende sensorer

Kvartalsvis testing:

- Funksjonell rekkeviddetest på kritiske sylindere

- Avstander for dokumentdeteksjon

- Sammenlign med baselinemålinger

- Undersøk eventuell reduksjon i rekkevidde for 20%

Årlig omfattende testing:

- Gauss-måler for testing av magnetstyrke på kritiske sylindere

- Elektrisk testing av sensorer som viser eventuelle problemer

- Skift ut magneter som viser >30% styrketap

- Skift ut sensorer som viser redusert ytelse

Dokumentasjon og trender:

- Registrer alle testresultater med dato og sylinderidentifikasjon

- Plott trender over tid

- Identifisere mønstre som korrelerer med feil

- Juster vedlikeholdsintervallene basert på data

Kost-nytte-analyse

Kvantifiser verdien av forebygging kontra reaktiv erstatning:

Stevens analyse av bilanlegg:

Tidligere tilnærming: Bytt ut sensorer ved feil

- 15 sensorer byttes ut på 3 måneder = $1 200

- 8 timers nedetid = $6 400 (ved $800/time)

- Total kostnad: $7 600 per kvartal

Forebyggingsprogram implementert:

- Første testing og utskifting av magnet: $800

- Flyback-dioder og kretsbeskyttelse: $200

- Kvartalsvis testprogram: $400/kvartal

- Færre sensorfeil med 85%

- Total kostnad for første kvartal: $1 400

- Løpende kvartalskostnad: $600

- Årlige besparelser: >$20 000

ROI-beregning:

- Implementeringskostnad: $1 000

- Årlige besparelser: $20 000+

- Tilbakebetalingstid: <3 uker

- Ytterligere fordeler: Redusert nedetid, økt pålitelighet, bedre planlegging

Sammendrag av beste praksis

Viktige anbefalinger for maksimal pålitelighet for sensorer og magneter:

- Bruk alltid elektrisk beskyttelse på reedbrytersensorer som kobler induktive laster

- Test magnetstyrken på nye sylindere for å etablere baseline

- Overvåk temperaturen i applikasjoner som nærmer seg magnetens grenser

- Implementere demping for å forhindre mekanisk støt

- Bruk egnet sensorteknologi for dine applikasjonskrav

- Etablere et testprogram for å oppdage nedbrytning tidlig

- Dokumenter alt å identifisere mønstre og trender

- Velg komponenter av høy kvalitet fra anerkjente leverandører som Bepto Pneumatics

Hos Bepto Pneumatics leveres våre stangløse sylindere som standard med høykvalitets neodymmagneter med lang levetid, og vi gir detaljert veiledning om valg av sensor og beskyttelsesanbefalinger. Vi tilbyr også testing av feltstyrke og kan levere erstatningsmagneter med dokumenterte spesifikasjoner, slik at du har de nødvendige dataene for effektivt forebyggende vedlikehold.

Konklusjon

Nøyaktig diagnose av sensorfeil - ved å skille mellom magnetfeltforfall og utbrent reed-bryter - muliggjør målrettede løsninger som sparer penger, reduserer nedetid og forbedrer påliteligheten på lang sikt. 💪

Vanlige spørsmål om sensor- og magnetfeil

Spørsmål: Kan en svak magnet lades opp igjen, eller må den skiftes ut?

Selv om magneter i teorien kan magnetiseres på nytt, er det ikke praktisk for pneumatiske sylindere. Prosessen krever spesialutstyr, fullstendig demontering av sylinderen og gjenoppretter ofte ikke full styrke hvis termiske eller mekaniske skader har forårsaket avmagnetiseringen. Utskifting er mer pålitelig og kostnadseffektivt - en ny magnet koster $20-50 og garanterer full feltstyrke, mens forsøk på å lade opp en magnet risikerer ufullstendig gjenoppretting og gjentatte feil. Hos Bepto Pneumatics lagerfører vi erstatningsmagneter til våre stangløse sylindere og kan levere dem med dokumenterte feltstyrkespesifikasjoner.

Spørsmål: Hvor lenge bør magnetiske sensorer og magneter vare i typiske bruksområder?

Under riktige driftsforhold bør neodymmagneter av høy kvalitet kunne opprettholde en feltstyrke på >90% i mer enn 20 år, mens reedbrytersensorer vanligvis holder i 10-20 millioner operasjoner (ca. 2-5 år i applikasjoner med moderat syklus). Ugunstige forhold reduserer imidlertid levetiden dramatisk: Temperaturer over 80 °C kan redusere levetiden til 2-5 år for magneter, mens elektrisk stress uten beskyttelse kan ødelegge reed-brytere i løpet av måneder. Solid state-sensorer varer i mer enn 100 millioner operasjoner, noe som gjør dem kostnadseffektive for applikasjoner med høy syklus, til tross for høyere startkostnader. Nøkkelen er å tilpasse komponentkvalitet og teknologi til de spesifikke applikasjonskravene.

Spørsmål: Hvorfor svikter noen sensorer umiddelbart etter installasjon?

Umiddelbare sensorfeil skyldes vanligvis installasjonsfeil eller inkompatible spesifikasjoner. Vanlige årsaker er: feil spenningsverdi (bruk av 12 V-sensor på en 24 V-krets), for høy koblingsstrøm (sensoren er beregnet til 0,5 A, men kobler til 1 A belastning), omvendt polaritet på polariserte sensorer, mekanisk skade under installasjonen eller forurensning under monteringen. Kontroller alltid at sensorspesifikasjonene stemmer overens med kretsen, bruk riktig elektrisk beskyttelse, håndter sensorene forsiktig, og test funksjonaliteten umiddelbart etter installasjon før utstyret settes i produksjon.

Spørsmål: Kan jeg bruke sensorer med høyere følsomhet for å kompensere for svake magneter?

Selv om sensorer med høy følsomhet midlertidig kan kompensere for svake magneter, er ikke dette en pålitelig løsning på lang sikt. Den svake magneten vil fortsette å svekkes og til slutt falle under selv den høysensitive sensorens deteksjonsterskel. I tillegg er sensorer med høy følsomhet mer utsatt for falske utløsninger på grunn av magnetfelt eller jernholdige materialer i nærheten. Den riktige tilnærmingen er å bytte ut den svake magneten for å gjenopprette riktig feltstyrke, og deretter bruke sensorer med riktig klassifisering. Dette sikrer pålitelig drift og forhindrer de kaskadeproblemene som svake magneter forårsaker, inkludert redusert posisjoneringsnøyaktighet og intermitterende feil.

Spørsmål: Bør jeg bytte ut alle sensorene når en av dem svikter, eller bare den defekte enheten?

Bytt bare ut den sensoren som sviktet, med mindre testingen avdekker systemiske problemer. Hvis diagnosen viser svikt i reed-bryteren (plutselig, enkelt sensor, elektrisk test bekrefter), skal bare den sensoren skiftes ut. Hvis magnettesting avslører feltforfall, bør du vurdere magnetens tilstand: Hvis styrken er <50% av spesifikasjonen, bytt ut magneten og test alle sensorene; hvis 50-80%, overvåk nøye og planlegg snarlig utskifting. Hvis flere sensorer svikter i løpet av kort tid, må du undersøke grunnårsakene (elektrisk stress, vibrasjon, temperatur) før du bytter ut komponenter, ellers vil du oppleve gjentatte feil. Denne målrettede tilnærmingen minimerer kostnadene og sikrer samtidig pålitelighet.

-

Lær mer om fysikken bak hvordan temperaturgrenser påvirker permanentmagnetenes styrke og ytelse. ↩

-

Forstå hvorfor kobling av induktive komponenter som solenoider skaper skadelige spenningstopper. ↩

-

Finn ut hvordan gauss-målere måler magnetisk fluksdensitet for nøyaktig diagnostisk testing. ↩

-

Se hvordan flyback-dioder beskytter følsomme brytere mot høyspent induktivt tilbakeslag. ↩

-

Sammenlign solid-state-drift av Hall-effektsensorer med mekaniske reed-brytere. ↩