40% van de pneumatische systeemstoringen in de productie wordt veroorzaakt door een onjuiste luchtcilinderdruk. Technici gokken vaak naar drukinstellingen in plaats van de optimale waarden te berekenen. Dit leidt tot verminderde prestaties, vroegtijdige slijtage en kostbare stilstand.

De werkdruk van luchtcilinders varieert meestal van 80-150 PSI (5,5-10,3 bar) voor standaard industriële toepassingen, waarbij 100 PSI de meest voorkomende werkdruk is die een balans biedt tussen krachtafgifte, efficiëntie en levensduur van onderdelen.

Vorige maand hielp ik een Duitse autotechnicus, Klaus Weber, met het optimaliseren van zijn pneumatische assemblagelijn. Zijn cilinders werkten op 180 PSI, wat leidde tot frequente afdichtingsproblemen en overmatig luchtverbruik. Door de druk te verlagen naar 120 PSI en de cilindergrootte te optimaliseren, verhoogden we de betrouwbaarheid van het systeem met 60% terwijl we de energiekosten met 25% verlaagden.

Inhoudsopgave

- Wat zijn de standaard werkdrukbereiken voor luchtcilinders?

- Hoe berekent u de optimale werkdruk voor uw toepassing?

- Welke factoren zijn van invloed op de drukvereisten van luchtcilinders?

- Welke invloed heeft werkdruk op cilinderprestaties en -efficiëntie?

- Wat zijn de verschillende drukclassificaties voor luchtcilinders?

- Hoe de werkdruk van luchtcilinders juist instellen en onderhouden?

- Conclusie

- Veelgestelde vragen over de werkdruk van luchtcilinders

Wat zijn de standaard werkdrukbereiken voor luchtcilinders?

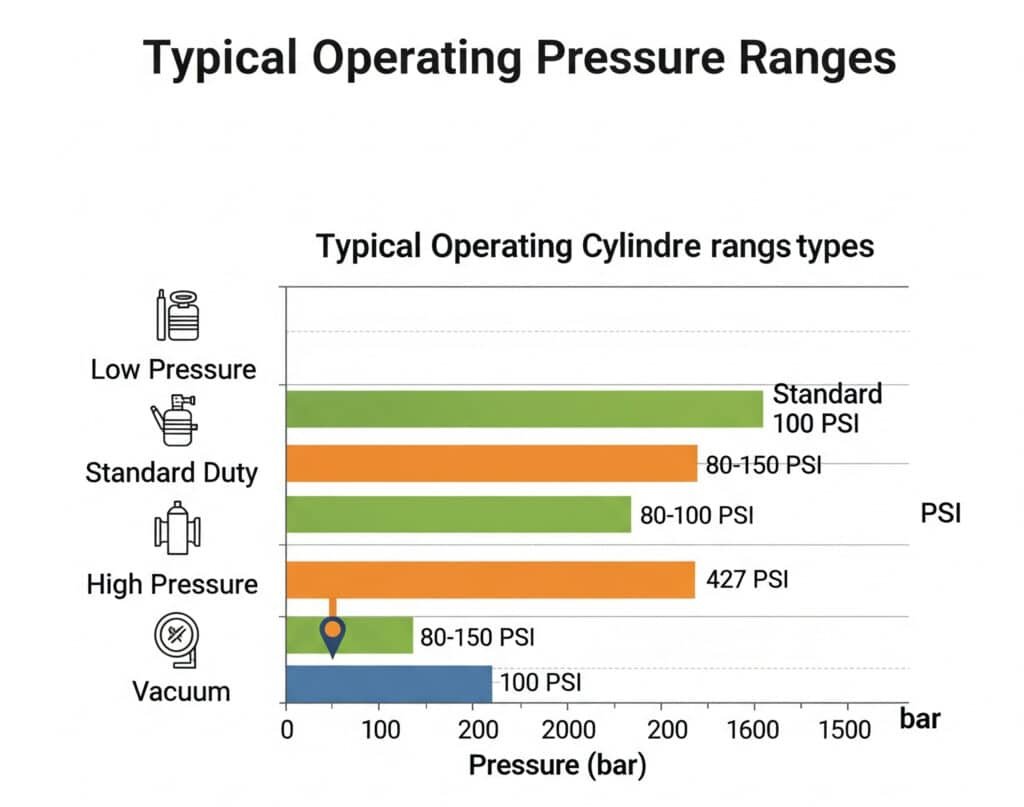

Luchtcilinder werkdrukken1 aanzienlijk variëren op basis van toepassingsvereisten, cilinderontwerp en prestatiespecificaties. Inzicht in de standaardbereiken helpt ingenieurs om de juiste apparatuur te selecteren en de systeemprestaties te optimaliseren.

Standaard luchtcilinders werken tussen 80-150 PSI, waarbij 100 PSI de meest voorkomende werkdruk is die een optimale balans biedt tussen kracht, snelheid en levensduur van onderdelen voor algemene industriële toepassingen.

Industriële standaard drukbereiken

De meeste industriële pneumatische systemen werken binnen gevestigde drukbereiken die zich hebben ontwikkeld door tientallen jaren van technische ervaring en standaardisatie-inspanningen.

Algemene drukclassificaties:

| Drukbereik | PSI | Bar | Typische toepassingen |

|---|---|---|---|

| Lage druk | 30-60 | 2.1-4.1 | Lichte assemblage, verpakking |

| Standaard druk | 80-150 | 5.5-10.3 | Algemene productie |

| Middelmatige druk | 150-250 | 10.3-17.2 | Zware toepassingen |

| Hoge druk | 250-500 | 17.2-34.5 | Gespecialiseerde industriële |

Regionale druknormen

Verschillende regio's hebben verschillende druknormen ingesteld op basis van lokale praktijken, veiligheidsvoorschriften en beschikbare apparatuur.

Wereldwijde druknormen:

- Noord-Amerika: 100 PSI (6,9 bar) meest voorkomend

- Europa: 6-8 bar (87-116 PSI) typisch bereik

- Azië: 0,7 MPa (102 PSI) standaard in Japan

- Internationale ISO: 6 bar (87 PSI) aanbevolen standaard

Cilindergrootte invloed op drukselectie

Grotere cilinders kunnen zelfs bij een lagere druk een aanzienlijke kracht genereren, terwijl voor kleinere cilinders een hogere druk nodig kan zijn om de benodigde kracht te leveren.

Voorbeelden van krachtafgifte bij verschillende drukken:

Cilinder met een diameter van 2 inch:

- Bij 80 PSI: 251 pond kracht

- Bij 100 PSI: 314 pond kracht

- Bij 150 PSI: 471 pond kracht

Cilinder met een diameter van 4 inch:

- Bij 80 PSI: 1.005 pond kracht

- Bij 100 PSI: 1.256 pond kracht

- Bij 150 PSI: 1.885 pond kracht

Veiligheidsoverwegingen bij de drukselectie

De werkdruk moet voldoende veiligheidsmarges bieden en tegelijkertijd een te hoge druk vermijden die defecten aan onderdelen of veiligheidsrisico's kan veroorzaken.

De meeste industriële veiligheidsnormen vereisen:

- Bewijsdruk: 1,5 keer de werkdruk

- Barstdruk: 4 keer de minimale werkdruk

- Veiligheidsfactor: 3:1 voor kritieke toepassingen

Hoe berekent u de optimale werkdruk voor uw toepassing?

Om de optimale werkdruk te berekenen, moeten de belastingseisen, cilinderspecificaties en systeembeperkingen worden geanalyseerd. De juiste berekeningen zorgen voor adequate prestaties terwijl het energieverbruik en de slijtage van onderdelen tot een minimum worden beperkt.

De optimale werkdruk is gelijk aan de minimale druk die nodig is om de belastingskrachten te overwinnen plus de veiligheidsmarge: Vereiste druk = (Belastingskracht ÷ Cilinderoppervlak) × Veiligheidsfactor2.

Basisberekeningen voor kracht en druk

De fundamentele relatie tussen druk, oppervlakte en kracht bepaalt de minimale werkdrukvereisten voor elke toepassing.

Primaire berekeningsformule:

Druk (PSI) = Kracht (lbs) ÷ Oppervlakte (vierkante inch)

Voor dubbelwerkende cilinders:

- Uitbreidingskracht: P × π × (D/2)²

- Terugslagkracht: P × π × [(D/2)² - (d/2)²]

Waar:

- P = druk (PSI)

- D = diameter cilinderboring (inch)

- d = diameter van de stang (inch)

Methodologie voor belastingsanalyse

Een uitgebreide belastingsanalyse houdt rekening met alle krachten die tijdens bedrijf op de cilinder werken, inclusief statische belastingen, dynamische krachten en wrijving.

Onderdelen laden:

| Type lading | Berekeningsmethode | Typische waarden |

|---|---|---|

| Statische belasting | Directe gewichtsmeting | Werkelijk gewicht |

| Wrijvingskracht | 10-20% van normaalkracht | Belasting × wrijvingscoëfficiënt |

| Versnellingskracht | F = ma | Massa × versnelling |

| Tegendruk | Uitlaatbeperking | 5-15 PSI typisch |

Toepassing veiligheidsfactor

Veiligheidsfactoren houden rekening met belastingsvariaties, drukverliezen en onverwachte omstandigheden die de cilinderprestaties kunnen beïnvloeden.

Aanbevolen veiligheidsfactoren:

- Algemeen industrieel: 1.25-1.5

- Kritische toepassingen: 1.5-2.0

- Variabele belastingen: 2.0-2.5

- Noodsystemen: 2.5-3.0

Overwegingen voor dynamische kracht

Bewegende lasten creëren extra krachten tijdens de versnellings- en vertragingsfasen die in de drukberekeningen moeten worden opgenomen.

Dynamische Krachtformule: F_dynamisch = F_statisch + (Massa × Versnelling)

Voor een lading van 500 pond die versnelt bij 10 ft/s²:

- Statische kracht: 500 pond

- Dynamische kracht: 500 + (500 ÷ 32,2) × 10 = 655 pond

- Vereiste drukverhoging: 31% boven statische berekening

Welke factoren zijn van invloed op de drukvereisten van luchtcilinders?

Meerdere factoren beïnvloeden de werkdruk die nodig is voor optimale prestaties van een luchtcilinder. Inzicht in deze variabelen helpt ingenieurs om weloverwogen beslissingen te nemen over het ontwerp en de werking van het systeem.

Belangrijke factoren zijn onder andere belastingskarakteristieken, cilindergrootte, werksnelheid, omgevingsomstandigheden, luchtkwaliteit en systeemefficiëntievereisten die samen de optimale werkdruk bepalen.

Belastingseigenschappen Impact

Lasttype, gewicht en verplaatsingsvereisten hebben een directe invloed op de benodigde druk. Verschillende belastingskarakteristieken vereisen verschillende drukoptimalisatiestrategieën.

Belastingtype analyse:

- Constante belastingen: Constante drukvereisten, eenvoudig te berekenen

- Variabele belastingen: Drukregeling of oversizing nodig

- Schokbelastingen: Hogere druk nodig voor schokabsorptie

- Oscillerende belastingen: Zorg voor vermoeidheid waardoor drukoptimalisatie nodig is

Omgevingsfactoren

De bedrijfsomgeving heeft een grote invloed op de prestaties en drukvereisten van cilinders door temperatuur, vochtigheid en vervuiling.

Milieueffecten:

| Factor | Effect op druk | Compensatiemethode |

|---|---|---|

| Hoge temperatuur | Verhoogt de luchtdruk | Verlaag de insteldruk 2% per 50°F |

| Lage temperatuur | Verlaagt de luchtdruk | Verhoog de insteldruk 2% per 50°F |

| Hoge Vochtigheid | Vermindert efficiëntie | Luchtbehandeling verbeteren |

| Verontreiniging | Verhoogt de wrijving | Verbeterde filtratie |

| Hoogte | Vermindert de luchtdichtheid | Druk verhogen 3% per 1000 ft |

Snelheidsvereisten

De werksnelheid van de cilinder beïnvloedt de drukvereisten via stromingsdynamica en versnellingskrachten.

Hogere snelheden vereisen:

- Verhoogde druk: Stroombeperkingen overwinnen

- Grotere kleppen: Drukverliezen verminderen

- Betere luchtbehandeling: Ophoping van vervuiling voorkomen

- Verbeterde demping: Controle vertragende krachten

Ik heb onlangs gewerkt met een Amerikaanse fabrikant genaamd Jennifer Park in Michigan die snellere cyclustijden nodig had. Door de werkdruk te verhogen van 80 naar 120 PSI en te upgraden naar grotere debietregelkleppen, bereikten we een 40% snellere werking met behoud van een soepele regeling.

Luchtkwaliteit invloed op druk

De persluchtkwaliteit heeft een directe invloed op de cilinderefficiëntie en de drukvereisten. Een slechte persluchtkwaliteit verhoogt de wrijving en verlaagt de prestaties.

Normen voor luchtkwaliteit:

- Vocht: -40°F druk dauwpunt3 maximaal

- Olie-inhoud: 1 mg/m³ maximaal

- Deeltjesgrootte: 5 micron maximaal

- Druk Dauwpunt: 10°C onder het minimum

Overwegingen voor systeemefficiëntie

De algehele systeemefficiëntie beïnvloedt de drukvereisten via energieverbruik en prestatieoptimalisatie.

Efficiëntiefactoren:

- Drukdalingen4: Minimaliseren door juiste dimensionering

- Lekkage: Verminderen door kwaliteitsonderdelen

- Controlemethoden: Optimaliseren voor toepassingsvereisten

- Luchtbehandeling: Kwaliteitsnormen handhaven

Welke invloed heeft werkdruk op cilinderprestaties en -efficiëntie?

De werkdruk heeft een directe invloed op de cilinderkrachtopbrengst, de snelheid, het energieverbruik en de levensduur van onderdelen. Inzicht in deze relaties helpt om de systeemprestaties en bedrijfskosten te optimaliseren.

Een hogere werkdruk verhoogt de krachtafgifte en snelheid, maar verhoogt ook het energieverbruik, de slijtage van onderdelen en het luchtverbruik, waardoor een zorgvuldige balans tussen prestaties en efficiëntie vereist is.

Kracht-uitgangsrelaties

De krachtafgifte neemt lineair toe met de druk, waardoor drukaanpassing de primaire methode is voor krachtregeling in pneumatische systemen.

Voorbeelden voor het schalen van krachten:

Cilinder met 3 inch diameter en krachtafgifte:

- 60 PSI: 424 pond

- 80 PSI: 565 pond

- 100 PSI: 707 pond

- 120 PSI: 848 pond

- 150 PSI: 1.060 pond

Effecten op snelheid en reactietijd

Een hogere druk verhoogt over het algemeen de cilindersnelheid en verbetert de reactietijd, maar de relatie is niet lineair door stromingsbeperkingen en dynamische effecten.

Snelheidsoptimalisatiefactoren:

- Drukniveau: Hogere druk verhoogt de acceleratie

- Stroomcapaciteit: Afsluiter- en leidingafmetingen beperken maximale snelheid

- Belastingskarakteristieken: Zwaardere ladingen vereisen meer druk voor snelheid

- Demping: Demping aan het einde van de slag beïnvloedt de totale cyclustijd

Analyse energieverbruik

Het energieverbruik neemt aanzienlijk toe met de druk, waardoor optimalisatie van de druk essentieel is voor het beheersen van de bedrijfskosten.

Energierelaties:

- Theoretisch vermogen: Evenredig met druk × debiet

- Compressorbelasting: Neemt exponentieel toe met de druk

- Warmteopwekking: Hogere druk creëert meer afvalwarmte

- Systeemverliezen: Drukverliezen worden significanter

Voorbeeld energiekosten:

Een systeem dat jaarlijks 2000 uur werkt:

- Bij 80 PSI: $1.200 jaarlijkse energiekosten

- Bij 100 PSI: $1.650 jaarlijkse energiekosten (+38%)

- Bij 120 PSI: $2.150 jaarlijkse energiekosten (+79%)

Component Levensduur Impact

De werkdruk heeft een grote invloed op de levensduur van onderdelen door verhoogde spanning, slijtage en vermoeidheidsbelasting.

Component Levensrelaties:

| Component | Druk Impact | Levensbeperking |

|---|---|---|

| Afdichtingen | Exponentiële slijtagetoename | 50% levensduur bij 150% druk |

| Kleppen | Verhoogde fietsstress | 30% reductie per 50 PSI |

| Hulpstukken | Hogere spanningsconcentratie | 25% reductie bij maximale druk |

| Cilinders | Toename vermoeiingsbelasting | 40% reductie bij bewijsdruk |

Wat zijn de verschillende drukclassificaties voor luchtcilinders?

Luchtcilinders worden ingedeeld in verschillende drukcategorieën op basis van hun ontwerpmogelijkheden en beoogde toepassingen. Inzicht in deze classificaties helpt ingenieurs bij het selecteren van de juiste apparatuur voor specifieke vereisten.

Luchtcilinders worden ingedeeld in lage druk (30-60 PSI), standaarddruk (80-150 PSI), middelhoge druk (150-250 PSI) en hoge druk (250-500 PSI) op basis van hun constructie en veiligheidsclassificatie.

Lagedrukcilinders (30-60 PSI)

Lagedrukcilinders zijn ontworpen voor lichte toepassingen waarbij minimale kracht nodig is. Ze hebben vaak een lichtgewicht constructie en vereenvoudigde afdichtingssystemen.

Typische toepassingen:

- Verpakkingsmachines: Lichte productbehandeling

- Assemblage: Positionering van onderdelen

- Transportsystemen: Omleiden en sorteren van producten

- Instrumentatie: Bediening en controle van kleppen

- Medische apparatuur: Positioneersystemen voor patiënten

Ontwerpkenmerken:

- Dunnere wandconstructie

- Vereenvoudigde afdichtingsontwerpen

- Lichtgewicht materialen (aluminium gebruikelijk)

- Lagere veiligheidsfactoren

- Lagere kosten voor onderdelen

Standaard drukcilinders (80-150 PSI)

Standaard drukcilinders zijn de meest voorkomende industriële pneumatische actuators, ontworpen voor algemene productietoepassingen met bewezen betrouwbaarheid.

Constructiekenmerken:

- Wanddikte: Ontworpen voor 150 PSI werkdruk

- Afdichtingssystemen: Multi-lip afdichtingen voor betrouwbaarheid

- Materialen: Constructie van staal of aluminium

- Veiligheidsbeoordelingen: 4:1 minimale barstdruk

- Temperatuurbereik: -20°F tot +200°F typisch

Middelhogedrukcilinders (150-250 PSI)

Middelhogedrukcilinders zijn geschikt voor veeleisende toepassingen die een hogere krachtafgifte vereisen, terwijl de bedrijfskosten en de levensduur van de onderdelen redelijk blijven.

Verbeterde ontwerpelementen:

- Versterkte constructie: Dikkere wanden en sterkere eindkappen

- Geavanceerde afdichting: Hoge druk afdichtingscompounds

- Precisieproductie: Strengere toleranties voor betrouwbaarheid

- Verbeterde montage: Sterkere bevestigingspunten

- Verbeterde demping: Betere controle aan het einde van de slag

Cilinders onder hoge druk (250-500 PSI)

Hogedrukcilinders zijn gespecialiseerde units voor extreme toepassingen waarbij een maximale krachtafgifte vereist is ongeacht de kosten of complexiteit.

Gespecialiseerde eigenschappen:

| Component | Standaardontwerp | Ontwerp onder hoge druk |

|---|---|---|

| Wanddikte | 0,125-0,250 inch | 0,375-0,500 inch |

| Eindkappen | Aluminium schroefdraad | Constructie van gebout staal |

| Afdichtingen | Standaard nitril | Gespecialiseerde verbindingen |

| Staaf | Standaard staal | Gehard/geplateerd staal |

| Montage | Standaard trekhaak | Versterkte tappen |

Hoe de werkdruk van luchtcilinders juist instellen en onderhouden?

De juiste drukinstelling en het juiste onderhoud zorgen voor optimale cilinderprestaties, een lange levensduur en veiligheid. Verkeerd drukbeheer is een belangrijke oorzaak van problemen met pneumatische systemen en vroegtijdig falen van onderdelen.

Drukinstelling vereist nauwkeurige meting, geleidelijke aanpassing, belastingstests en regelmatige controle, terwijl onderhoud drukcontroles, regulateuronderhoud en systeemlekdetectie omvat.

Procedures voor initiële drukinstelling

Het instellen van de werkdruk vereist een systematische aanpak, beginnend bij de minimaal vereiste druk en geleidelijk toenemend tot het optimale niveau terwijl de prestaties worden gecontroleerd.

Stap voor stap instellingsproces:

- Minimale druk berekenen: Gebaseerd op belasting en veiligheidsfactor

- Initiële druk instellen: Begin bij 80% van de berekende waarde

- Testbedrijf: Controleer adequate prestaties

- Stapsgewijs aanpassen: Verhogen in stappen van 10 PSI

- Prestaties bewaken: Controleer snelheid, kracht en soepelheid

- Documentinstellingen: Einddruk en datum noteren

Drukregelapparatuur

Voor een goede drukregeling zijn componenten van hoge kwaliteit nodig die de juiste afmetingen hebben voor het systeemdebiet en het drukbereik.

Essentiële onderdelen van de verordening:

- Drukregelaar: Handhaaft een constante uitgangsdruk

- Manometer: Controleert de systeemdruk nauwkeurig

- Ontlastklep: Voorkomt overdruk

- Filter: Verwijdert verontreinigingen die de regelgeving beïnvloeden

- Smeertoestel: Zorgt voor smering van de afdichting (indien nodig)

Procedures voor bewaking en aanpassing

Regelmatige bewaking voorkomt drukdrift en identificeert systeemproblemen voordat ze storingen of veiligheidsproblemen veroorzaken.

Monitoringsschema:

- Dagelijks: Visuele controles tijdens bedrijf

- Wekelijks: Drukverificatie onder belasting

- Maandelijks: Afstelling en kalibratie van de regelaar

- Driemaandelijks: Volledige systeemdrukmeting

- Jaarlijks: Kalibratie van de meter en revisie van de regelaar

Veelvoorkomende drukproblemen en oplossingen

Inzicht in veel voorkomende drukgerelateerde problemen helpt onderhoudspersoneel om problemen snel op te sporen en te verhelpen.

Veelvoorkomende problemen:

| Probleem | Symptomen | Typische oorzaken | Oplossingen |

|---|---|---|---|

| Drukval | Trage werking | Ondermaatse onderdelen | Regelaars/leidingen upgraden |

| Drukpieken | Onregelmatige werking | Slechte regelgeving | Regelaar onderhouden/vervangen |

| Inconsistente druk | Variabele prestaties | Versleten regelaar | Herbouwen of vervangen |

| Overmatige druk | Snelle slijtage | Onjuiste instelling | Verminderen en optimaliseren |

Lekdetectie en reparatie

Druklekken verspillen energie en verminderen de prestaties van het systeem. Regelmatige lekdetectie en -reparatie houden de efficiëntie van het systeem op peil en verlagen de bedrijfskosten.

Methoden voor lekdetectie:

- Zeepoplossing: Traditionele bubbeldetectiemethode

- Ultrasone detectie5: Elektronische lekdetectieapparatuur

- Drukvervaltests: Kwantitatieve lekmeting

- Debietbewaking: Continue systeembewaking

Strategieën voor drukoptimalisatie

Het optimaliseren van de werkdruk brengt de prestatievereisten in evenwicht met energie-efficiëntie en een lange levensduur van de onderdelen.

Optimalisatiebenaderingen:

- Belastingsanalyse: Juiste drukmaat voor werkelijke vereisten

- Systeemaudit: Identificeer drukverspilling en inefficiënties

- Upgrade van onderdelen: Verbeter de efficiëntie met betere componenten

- Controleverbetering: Gebruik drukregeling voor optimalisatie

- Bewakingssystemen: Continue optimalisatie implementeren

Onlangs hielp ik een Canadese fabrikant, David Chen in Toronto, met het optimaliseren van de druk in zijn pneumatisch systeem. Door systematische drukbewaking en optimalisatie te implementeren, verminderden we het energieverbruik met 30%, terwijl de betrouwbaarheid van het systeem verbeterde en de onderhoudskosten daalden.

Conclusie

De werkdruk van luchtcilinders varieert meestal van 80-150 PSI voor standaardtoepassingen, waarbij de optimale druk wordt bepaald door de belastingseisen, veiligheidsfactoren en efficiëntieoverwegingen die de prestaties in evenwicht brengen met de bedrijfskosten en de levensduur van onderdelen.

Veelgestelde vragen over de werkdruk van luchtcilinders

Wat is de standaard werkdruk voor luchtcilinders?

Standaard luchtcilinders werken meestal op 80-150 PSI, waarbij 100 PSI de meest voorkomende werkdruk is die een optimale balans biedt tussen krachtafgifte, efficiëntie en levensduur van onderdelen.

Hoe bereken je de vereiste werkdruk voor een luchtcilinder?

Bereken de vereiste druk door de totale belastingskracht te delen door het effectieve oppervlak van de cilinder en vermenigvuldig dit vervolgens met een veiligheidsfactor van 1,25-2,0, afhankelijk van de kriticiteit van de toepassing.

Kun je luchtcilinders op een hogere druk laten werken voor meer kracht?

Ja, maar een hogere druk verhoogt het energieverbruik, vermindert de levensduur van onderdelen en kan de cilinderwaarden overschrijden. Het is vaak beter om een grotere cilinder te gebruiken bij een standaarddruk.

Wat gebeurt er als de luchtcilinderdruk te laag is?

Lage druk leidt tot onvoldoende krachtafgifte, langzame werking, onvolledige slagen en mogelijk afslaan onder belasting, wat leidt tot slechte systeemprestaties en betrouwbaarheidsproblemen.

Hoe vaak moet de luchtcilinderdruk worden gecontroleerd?

De druk moet tijdens bedrijf dagelijks worden gecontroleerd, wekelijks onder belasting worden geverifieerd en maandelijks worden gekalibreerd voor consistente prestaties en vroegtijdige opsporing van problemen.

Wat is de maximale veilige werkdruk voor standaard luchtcilinders?

De meeste standaard industriële luchtcilinders hebben een maximale werkdruk van 150-250 PSI, met een bewijsdruk van 1,5 keer de werkdruk en een barstdruk van 4 keer de werkdruk.

-

Geeft duidelijke definities en vergelijkingen van kritieke drukwaarden en legt uit dat werkdruk de normale werkdruk is, ontwerpdruk veiligheidsmarges omvat en barstdruk het punt is waarop een catastrofale storing optreedt. ↩

-

Legt de Factor of Safety (FoS) uit, een fundamenteel technisch ontwerpconcept dat aangeeft hoeveel sterker een systeem is dan nodig is voor een beoogde belasting, rekening houdend met onzekerheden en onvoorziene omstandigheden. ↩

-

Gaat in op de oorzaken van drukverlies in pneumatische systemen, waaronder wrijving in leidingen en verliezen uit fittingen, kleppen en filters, en legt uit hoe dit de beschikbare energie op het gebruikspunt vermindert. ↩

-

Beschrijft Drukdauwpunt (PDP), de temperatuur waarbij waterdamp in perslucht bij een bepaalde druk condenseert tot vloeibaar water, een kritische parameter voor persluchtkwaliteit en het voorkomen van vochtgerelateerde schade. ↩

-

Legt het principe uit van ultrasone lekdetectie, waarbij gespecialiseerde sensoren het hoogfrequente geluid (ultrageluid) detecteren dat wordt geproduceerd door de turbulente gasstroom van een lek onder druk, waardoor een snelle en nauwkeurige lokalisatie mogelijk is, zelfs in lawaaierige omgevingen. ↩