Wanneer uw productielijn plotseling vertraagt, denkt u misschien niet meteen aan zoiets technisch als poortgeometrie. Maar dit is de realiteit: De vorm en grootte van de poorten van uw pneumatische cilinder bepalen rechtstreeks hoe snel lucht in en uit stroomt, wat de snelheid en efficiëntie van uw hele proces beïnvloedt. 📈

De geometrie van poorten heeft een grote invloed op de prestaties van cilinders doordat de luchtstroomsnelheden tijdens vul- en uitlaatcycli worden geregeld. Grotere poorten met geoptimaliseerde vormen kunnen cyclustijden tot 40% verkorten, terwijl een slecht poortontwerp knelpunten creëert die het hele systeem vertragen.

Onlangs werkte ik met David, een productiemanager van een fabriek voor auto-onderdelen in Michigan, wiens assemblagelijn 25% langzamer liep dan verwacht. Na analyse van zijn opstelling ontdekten we dat te kleine uitlaatpoorten tegendruk veroorzaakten, waardoor zijn cyclustijden drastisch verlengd werden.

Inhoudsopgave

- Hoe beïnvloedt de poortgrootte de cilindersnelheid?

- Welke rol speelt de poortvorm in de luchtstromingsdynamica?

- Waarom zijn uitlaatpoorten belangrijker dan vulpoorten?

- Hoe kun je de poortgeometrie optimaliseren voor maximale prestaties?

Hoe beïnvloedt de poortgrootte de cilindersnelheid? 🔧

Inzicht in poortgrootte is cruciaal voor iedereen die serieus werk wil maken van pneumatische systeemoptimalisatie.

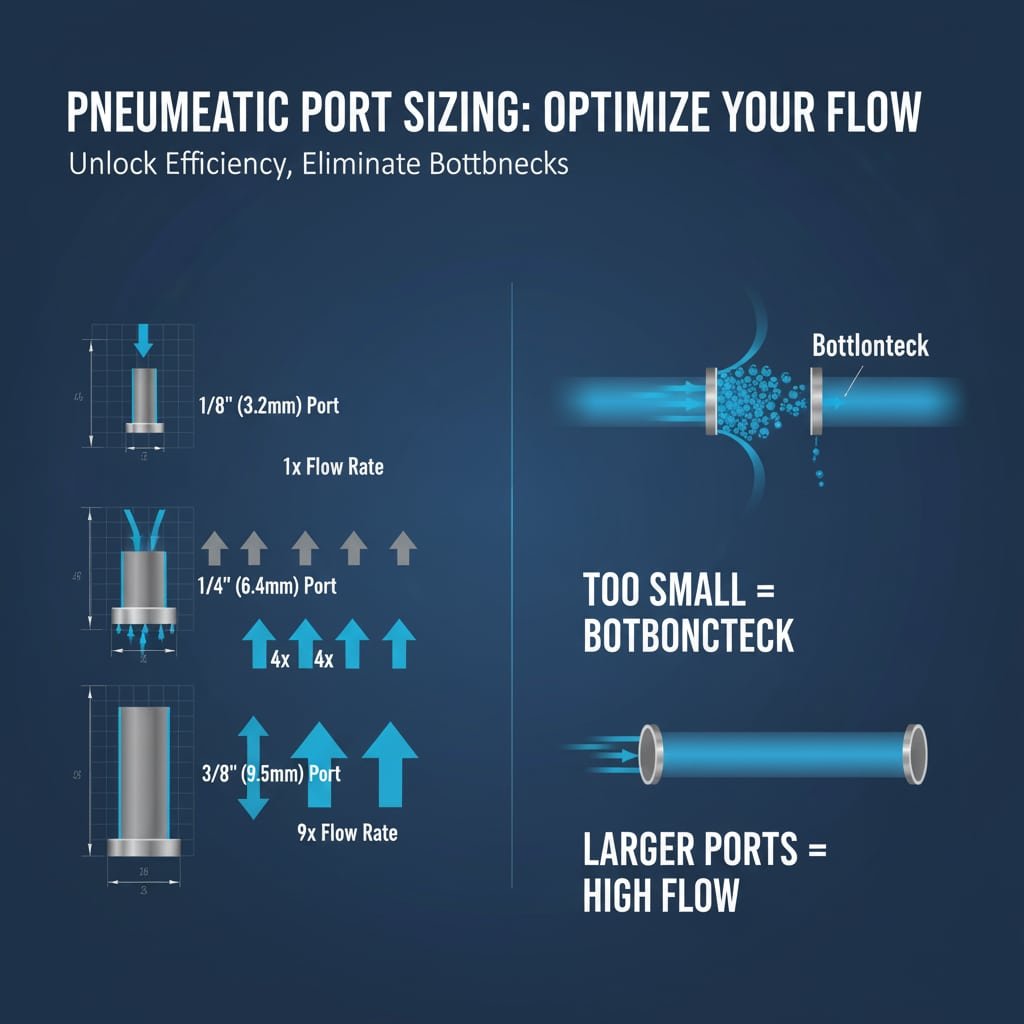

Grotere poorten maken hogere stroomsnelheden mogelijk, waardoor de vul- en uitlaattijden proportioneel korter worden. Een te kleine poort creëert een stromingsbeperking die werkt als een flessenhals, ongeacht je luchttoevoercapaciteit.

De fysica achter poortgrootte

De relatie tussen poortdiameter en stroomsnelheid is als volgt beginselen van vloeistofdynamica1. Wanneer lucht door een restrictie stroomt, is de stroomsnelheid evenredig met de doorsnede van de opening.

| Diameter poort | Dwarsdoorsnede | Relatieve stroomsnelheid |

|---|---|---|

| 1/8″ (3,2mm) | 0,0123 in² | 1x (basislijn) |

| 1/4″ (6,4 mm) | 0,0491 in² | 4x sneller |

| 3/8″ (9,5mm) | 0,1104 in² | 9x sneller |

Invloed in de praktijk op cyclustijden

Bij Bepto hebben we dramatische verbeteringen gezien wanneer klanten upgraden van standaard 1/8″ poorten naar onze geoptimaliseerde 1/4″ poortontwerpen. Het verschil is niet alleen theoretisch - het vertaalt zich in meetbare productiviteitswinst.

Welke rol speelt de poortvorm in de luchtstromingsdynamica? 💨

De vorm van de poort wordt vaak over het hoofd gezien, maar is net zo belangrijk als de grootte voor optimale prestaties.

Gladde, afgeronde haveningangen verminderen turbulentie en drukverliezen2 tot 30% in vergelijking met poorten met scherpe randen. De interne geometrie creëert laminaire stromingspatronen3 die de luchtsnelheid maximaliseren.

Havengeometrie vergelijken

Poorten met scherpe randen creëren wervelingen en turbulentie wanneer de lucht binnenkomt, terwijl afgeschuinde of radiusvormige ingangen de lucht soepel de cilinder in leiden. Dit ogenschijnlijk kleine detail kan de reactiesnelheid van je systeem aanzienlijk beïnvloeden.

Het venturi-effect in cilinderontwerp

Onze Bepto staafloze cilinders hebben venturi-vormige poortovergangen die de luchtstroom versnellen wanneer deze de cilinderkamer binnenkomt. Dit ontwerpprincipe, ontleend aan de ruimtevaarttechniek, zorgt voor maximale vulsnelheden, zelfs bij een bescheiden luchttoevoerdruk.

Waarom zijn uitlaatpoorten belangrijker dan vulpoorten? ⚡

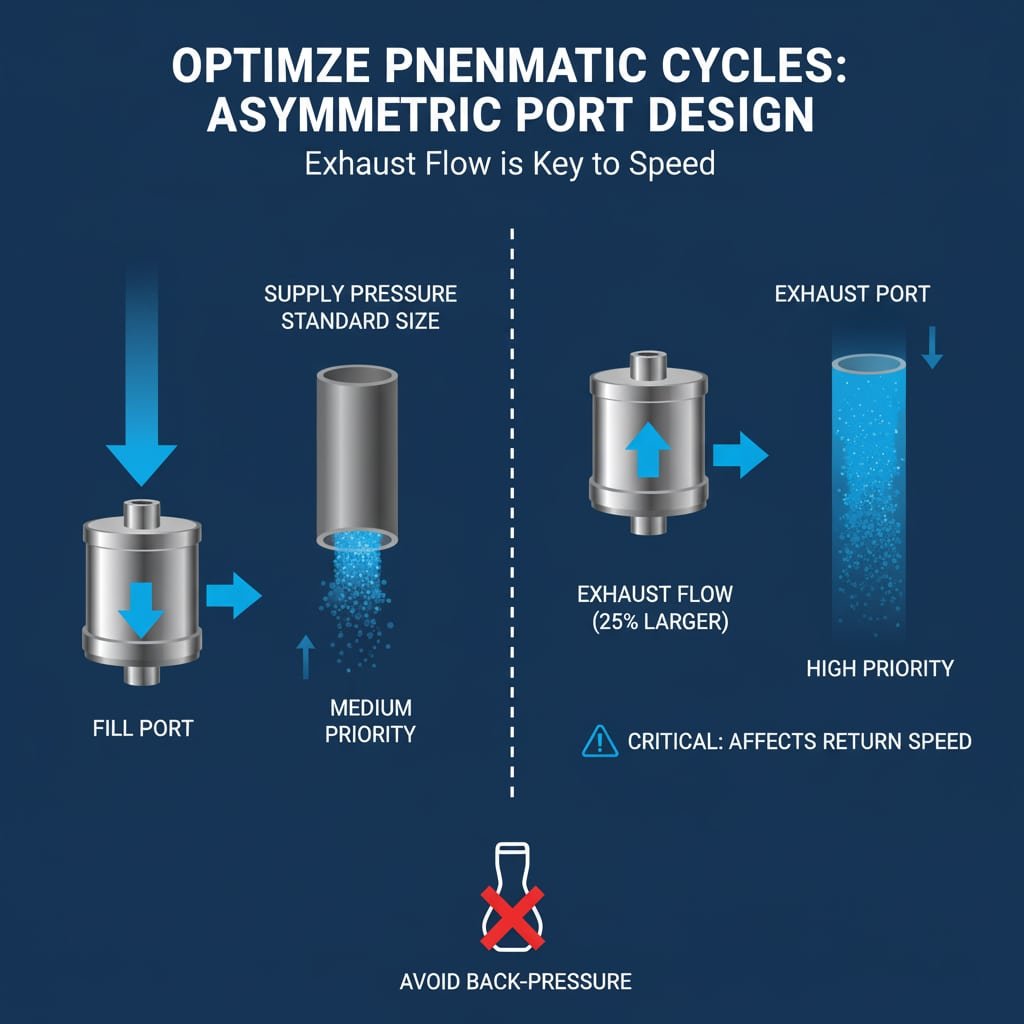

De meeste ingenieurs richten zich op de toevoerdruk, maar de uitlaatgasstroom bepaalt vaak de werkelijke cyclussnelheid.

Uitlaatpoorten hebben meestal een 20-30% grotere dwarsdoorsnede nodig dan vulpoorten omdat perslucht moet uitzetten als het de poort verlaat, waardoor er meer ruimte nodig is om de stroomsnelheid te behouden.

Het probleem van de tegendruk

Herinner je je David uit Michigan? Zijn cilinders hadden goede toevoerpoorten maar te kleine uitlaatpoorten. De samengeperste lucht kon niet snel genoeg ontsnappen, waardoor tegendruk4 die de terugslag dramatisch vertraagde.

Voordelen van asymmetrisch poortontwerp

| Aspect | Vulpoort | Uitlaatpoort | Reden |

|---|---|---|---|

| Optimale grootte | Standaard | 25% groter | Uitzetting van lucht tijdens uitlaat |

| Prioriteit | Medium | Hoog | Vaak de beperkende factor |

| Drukval | Beheersbaar | Kritisch | Beïnvloedt retoursnelheid |

Hoe kunt u de poortgeometrie optimaliseren voor maximale prestaties? 🎯

Optimalisatie vereist het afwegen van meerdere factoren die specifiek zijn voor de vereisten van uw toepassing.

De ideale poortconfiguratie hangt af van de cilinderboring, werkdruk en vereiste cyclussnelheid. Over het algemeen moeten uitlaatpoorten 1,5x de diameter van toevoerpoorten hebben, met soepele interne overgangen.

Onze Bepto-optimalisatieaanpak

Wanneer klanten contact met ons opnemen voor vervanging van cilinders zonder stang, analyseren we hun bestaande poortgeometrie en bevelen we verbeteringen aan. Onze standaardpraktijk omvat:

- Berekeningen voor poortgrootte gebaseerd op boringdiameter en drukvereisten

- Doorstroomcoëfficiënt5 optimalisatie om drukverliezen te minimaliseren

- Aangepaste poortbewerking wanneer standaardconfiguraties niet voldoen aan de prestatiebehoeften

Praktische implementatietips

- Meet uw huidige cyclustijden als basislijn

- Vereiste stroomsnelheden berekenen gebaseerd op cilindervolume en doelsnelheid

- Pas de grootte van de poorten aan met behulp van de juiste stroomvergelijkingen

- Overweeg om fittingen te upgraden om overeen te komen met geoptimaliseerde poortafmetingen

Sarah, die een verpakkingsfaciliteit in Ontario beheert, zag haar lijnsnelheid met 35% toenemen door eenvoudigweg te upgraden naar onze geoptimaliseerde poortgeometrie - zonder andere systeemcomponenten te wijzigen.

Conclusie

Poortgeometrie is niet alleen een technisch detail - het is een kritieke factor die uw bedrijfsresultaat direct beïnvloedt door de cyclustijd te optimaliseren. 🚀

Veelgestelde vragen over poortgeometrie en cilinderprestaties

V: Hoeveel kan de juiste poortgrootte mijn cyclustijden verbeteren?

Geoptimaliseerde poortgeometrie verkort de cyclustijden gewoonlijk met 25-40% in vergelijking met standaardconfiguraties. De exacte verbetering hangt af van uw huidige opstelling en bedrijfsomstandigheden, maar de winst is meestal aanzienlijk genoeg om de upgradekosten te rechtvaardigen.

V: Moet ik de voorkeur geven aan grotere vulpoorten of uitlaatpoorten?

Richt je eerst op de uitlaatpoorten, omdat die meestal de beperkende factor zijn voor de cyclussnelheid. Uitlaatpoorten moeten ongeveer 25-30% groter zijn dan vulpoorten om de luchtuitzetting tijdens de uitlaatslag op te vangen.

V: Kan ik bestaande cilinders aanpassen met een betere poortgeometrie?

In de meeste gevallen wel. Onze Bepto vervangingscilinders zijn ontworpen als directe vervangers met geoptimaliseerde poortconfiguraties. We kunnen de prestaties vaak aanzienlijk verbeteren zonder dat er iets aan het bestaande leidingwerk of de montage hoeft te worden veranderd.

V: Wat is de relatie tussen werkdruk en optimale poortgrootte?

Een hogere werkdruk kan kleinere poorten gedeeltelijk compenseren, maar deze aanpak verspilt energie en creëert onnodige warmte. Het is efficiënter om de poortgeometrie te optimaliseren voor uw werkelijke drukbereik in plaats van het systeem onder overdruk te zetten.

V: Hoe bereken ik de juiste poortgrootte voor mijn toepassing?

Bij het bepalen van de poortgrootte wordt het vereiste debiet berekend op basis van het cilindervolume, de gewenste cyclustijd en de bedrijfsdruk. Neem contact op met ons technisch team bij Bepto - wij bieden een gratis analyse van de optimalisatie van poorten voor potentiële toepassingen van cilinders zonder staaf.

-

Leer meer over de fundamentele fysica van vloeistofdynamica en hoe deze de luchtstroming en druk in pneumatische systemen bepaalt. ↩

-

Begrijp wat drukverlies is, hoe het wordt veroorzaakt door componenten en waarom het de efficiëntie van het systeem verlaagt. ↩

-

Ontdek het verschil tussen gladde laminaire stroming en chaotische turbulente stroming en de invloed daarvan op de luchtsnelheid. ↩

-

Lees over de oorzaken en gevolgen van tegendruk, een weerstand in de uitlaatleiding die de cilindersnelheid vertraagt. ↩

-

Ontdek het concept van de doorstroomcoëfficiënt (Cv), een standaardclassificatie voor de capaciteit van een onderdeel om vloeistof door te laten. ↩