Standaardcilinders met twee standen beperken de automatiseringsflexibiliteit, waardoor ingenieurs gedwongen worden complexe mechanische systemen of dure cilinders met twee standen te gebruiken. servo-oplossingen1waardoor de kosten 200-400% hoger uitvallen en het onderhoud complexer wordt. Cilinders met meerdere posities bereiken tussenstops door mechanische arrêtering, pneumatische sequentie of elektronische positiecontrolesystemen die de zuiger precies op vooraf bepaalde posities langs de slaglengte plaatsen, waardoor complexe automatiseringsreeksen met enkele actuators mogelijk zijn. Vorige week hielp ik Marcus, een verpakkingsingenieur uit Wisconsin, wiens sorteersysteem drie verschillende posities nodig had, maar worstelde met de complexiteit en de kosten van meerdere cilinderopstellingen. 🎯

Inhoudsopgave

- Wat zijn de verschillende soorten cilindertechnologieën met meerdere standen?

- Hoe zorgen mechanische vastzetsystemen voor betrouwbare positieregeling?

- Waarom zijn Bepto Multi-Position Cilinders de slimme keuze voor complexe automatisering?

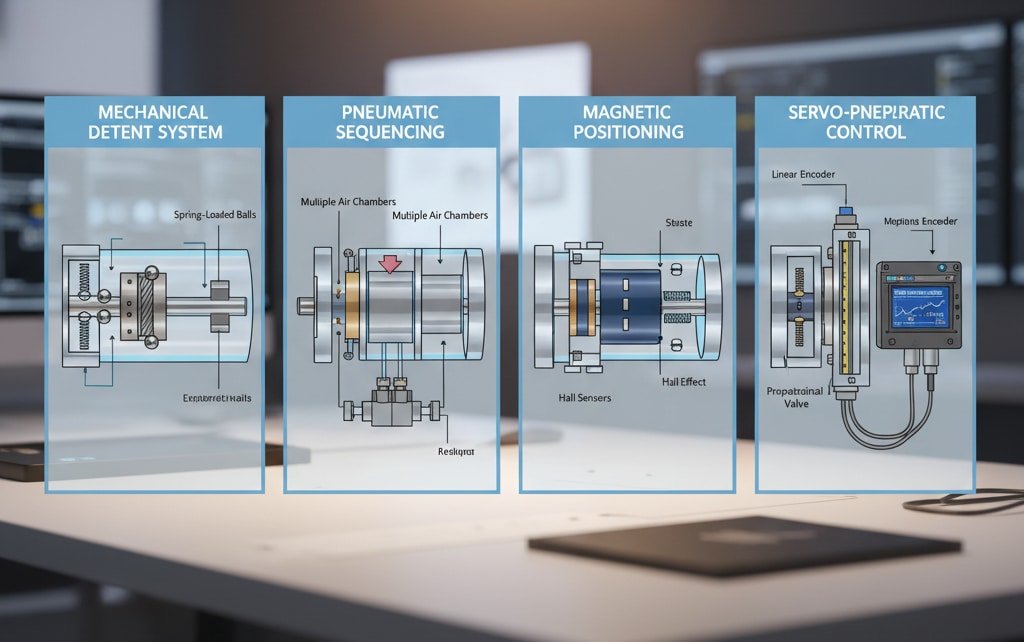

Wat zijn de verschillende soorten cilindertechnologieën met meerdere standen?

Inzicht in de verschillende multi-positie cilindertechnologieën helpt ingenieurs om de optimale oplossing te kiezen voor hun specifieke automatiseringseisen en precisiebehoeften.

Cilinders met meerdere posities maken gebruik van mechanische vergrendelingssystemen met veerbelaste kogels, pneumatische sequentiëring met meerdere luchtkamers, magnetische positionering met Hall-sensoren of servo-pneumatische besturing met elektronische terugkoppeling om nauwkeurige tussenstops langs de cilinderslag te bereiken.

Mechanische vastzetsystemen

Veerbelaste kogelvergrendelingen:

- Nauwkeurig bewerkte groeven in zuigerstang

- Veerbelaste kogels grijpen in de vergrendelingsposities

- Mechanische override mogelijkheid voor noodbediening

- Geen externe voeding nodig voor positiebepaling

Nokbediende grendels:

- Roterend nokkenmechanisme regelt de positieselectie

- Meerdere vergrendelposities per omwenteling

- Hoge houdkracht

- Geschikt voor zware toepassingen

Wigvormige vergrendelingen:

- Tapse wigvormige elementen zorgen voor positionering

- Zelfklemmend ontwerp voorkomt afdrijven

- Hoge precisie en herhaalbaarheid

- Compact ontwerp voor toepassingen met beperkte ruimte

Pneumatische sequentiesystemen

Ontwerp met meerdere kamers:

- Aparte luchtkamers voor elke positie

- Sequentiële klepregeling voor positieselectie

- Onafhankelijke drukregeling per kamer

- Soepele overgangen tussen posities

Proefondervindelijke sequentiebepaling:

- Kleine pilootcilinders besturen hoofdcilinderposities

- Lager luchtverbruik in vergelijking met meerkamers

- Snellere reactietijden

- Lagere kosten dan volledige meerkamersystemen

Elektronische positieregeling

| Type technologie | Positienauwkeurigheid | Reactietijd | Stroomvereisten | Typische toepassingen |

|---|---|---|---|---|

| Mechanische vergrendeling | ±0,1 mm | 0,5-1,0 sec | Geen | Montage, sorteren |

| Pneumatische volgorde | ±0,5mm | 0,3-0,8 sec | Samengeperste lucht | Materiaalverwerking |

| Magnetische positie | ±0,05mm | 0,2-0,5 sec | 24V DC | Nauwkeurige montage |

| Servo-pneumatisch | ±0,01mm | 0,1-0,3 sec | 24V DC + terugkoppeling | Zeer nauwkeurige apps |

Magnetische positioneringstechnologie

- Contactloze positiedetectie

- Meerdere magnetische doelen op zuiger

- Elektronische positieverificatie

- Programmeerbare positiepunten

Rietschakelaars:

- Eenvoudige aan/uit-positiedetectie

- Meerdere schakelaars langs de cilinderlengte

- Kosteneffectief voor basispositionering

- Betrouwbaar in ruwe omgevingen

Servo-pneumatische integratie

Positieterugkoppelingssystemen:

- Lineaire encoders3 nauwkeurige positiegegevens leveren

- Gesloten regelkring voor nauwkeurigheid

- Programmeerbare tussenposities

- Mogelijkheid tot dynamische positieaanpassing

Proportionele klepregeling:

- Variabele stroomregeling voor soepele positionering

- Elektronische drukregeling

- Programmering van meerdere posities

- Integratie met PLC-systemen4

Marcus' verpakkingstoepassing toonde perfect de behoefte aan technologie met meerdere posities aan. Zijn systeem vereiste drie nauwkeurige posities: productopname (25 mm), inspectiestation (75 mm) en uiteindelijke plaatsing (125 mm). Traditionele oplossingen zouden drie afzonderlijke cilinders of complexe mechanische koppelingen hebben vereist. Onze Bepto mechanische sluitcilinder bood alle drie de posities in één betrouwbare eenheid! 📦

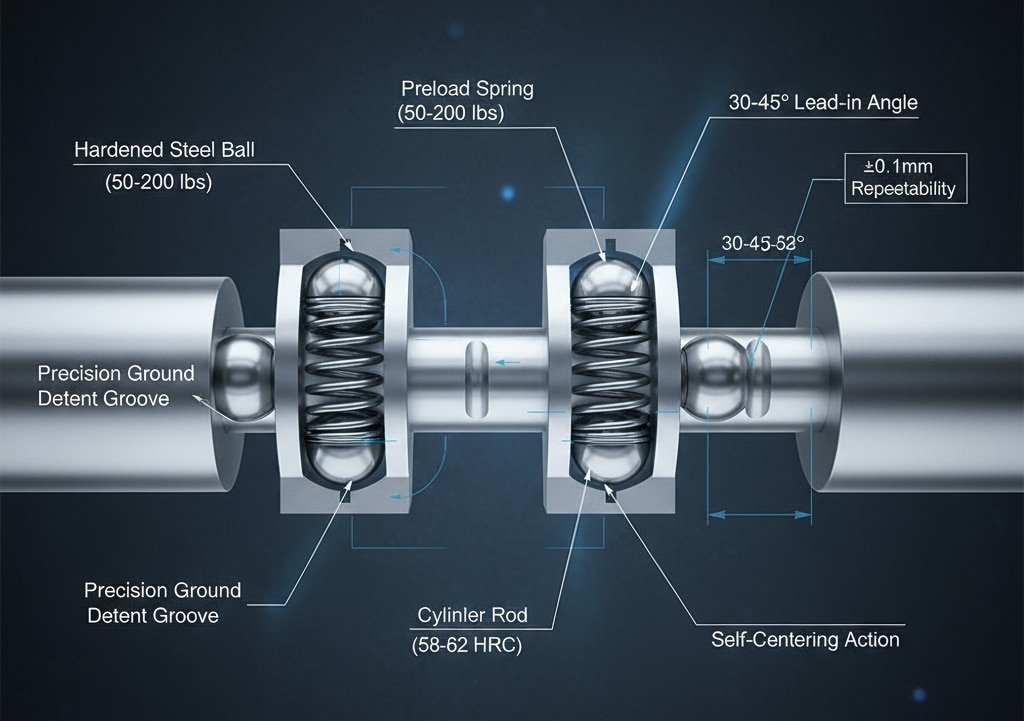

Hoe zorgen mechanische vastzetsystemen voor betrouwbare positieregeling?

Mechanische vastzetsystemen bieden robuuste, stroomonafhankelijke positionering via precisie ontworpen mechanische interfaces die de cilinder in vooraf bepaalde posities vastzetten.

Mechanische vastzetsystemen maken gebruik van veerbelaste kogels of wiggen die vastklikken in precisiebewerkte groeven of inkepingen in de cilinderstang. Dit zorgt voor een positieve mechanische vergrendeling op tussenliggende posities met een hoge herhaalbaarheid en houdkracht zonder dat er externe voeding of complexe regelingen nodig zijn.

Ontwerp borgmechanisme

Kogelvergrendelingsconfiguratie:

- Geharde stalen kogels (meestal 6-12 mm diameter)

- Veervoorspankracht 50-200 lbs

- Nauwkeurig geslepen detent-groeven

- Zelfcentrerende actie voor herhaalbaarheid

Engagementgeometrie:

- Inloophoeken van 30-45 graden voor soepele betrokkenheid

- Groefprofiel met volledige radius voor maximaal contact

- Geharde oppervlakken (58-62 HRC) voor slijtvastheid

- Juiste speling voor betrouwbare werking

Positienauwkeurigheid en -herhaalbaarheid

Mechanische precisie:

- Groefbewerkingstolerantie ±0,025mm

- Tolerantie kogeldiameter ±0,0025mm

- Veerkracht consistentie ±5%

- Totale positieherhaalbaarheid ±0,1 mm

Factoren die de nauwkeurigheid beïnvloeden:

- Productietoleranties van sluitonderdelen

- Slijtagepatronen bij langdurig gebruik

- Belastingsvariaties die de aanhaalkracht beïnvloeden

- Temperatuurinvloeden op materiaalafmetingen

Krachtanalyse en houdkracht

Engagementtroepen:

- Veervoorspanning bepaalt inschakelkracht

- Het contactoppervlak van de kogel beïnvloedt de spanningsverdeling

- Groefgeometrie beïnvloedt houdkracht

- Kracht opheffen meestal 2-3x inschakelkracht

Berekeningen voor houdkracht:

- Axiale houdkracht = Veerkracht × sin(groefhoek)

- Veiligheidsfactor meestal 3:1 voor dynamische belastingen

- Temperatuurcompensatie voor veerkrachtvariatie

- Controle van belastbaarheid door testen

Ontwerpvariaties en configuraties

| Type sluiting | Beschikbare posities | Houdkracht | Kracht opheffen | Beste toepassingen |

|---|---|---|---|---|

| Kogelvergrendeling | 2-8 posities | 100-500 kg | 200-1000 lbs | Algemene automatisering |

| Wig Slot | 2-4 posities | 500-2000 pond | 1000-4000 lbs | Zware apps |

| Sluitlip | 3-12 posities | 200-800 kg | 400-1600 kg | Meerstapsprocessen |

| Magnetische sluiting | 2-6 posities | 50-300 kg | 100-600 kg | Schone omgevingen |

Installatie- en afstelprocedures

Eerste installatie:

- Controleer of de positie van de arrêtering overeenkomt met de vereisten van de toepassing

- Pas de veervoorspanning aan voor de juiste kracht

- Test override kracht voor noodbediening

- Documenteer positie-instellingen voor onderhoudsreferentie

Onderhoudsvereisten:

- Periodieke inspectie van slijtage van de groef van de vergrendeling

- Jaarlijkse controle van de veerkracht

- Smering van bewegende onderdelen

- Vervangen van versleten arrêteerelementen

Problemen oplossen

Positieafwijking:

- Slijtagepatronen van de detent-groef controleren

- Controleer de veerkrachtspecificaties

- Inspecteer op vervuiling in het arrêteermechanisme

- Belastingsomstandigheden vs. houdkracht evalueren

Verlovingsproblemen:

- Slijtage van de kogel of wig onderzoeken

- Controleer de oppervlakteafwerking van de groeven

- Controleer de smering

- Afstemming tussen componenten beoordelen

Milieu-overwegingen

Temperatuureffecten:

- Veerkrachtvariatie met temperatuur

- Thermische uitzetting van sluitonderdelen

- Materiaalkeuze voor temperatuurbereik

- Compensatietechnieken voor extreme omstandigheden

Bescherming tegen vervuiling:

- Verzegelde arrêteermechanismen voor vuile omgevingen

- Filtervereisten voor luchttoevoer

- Beschermkappen voor externe onderdelen

- Reinigingsprocedures voor onderhoud

Jennifer, een machineontwerper uit North Carolina, had betrouwbare positionering nodig voor haar lasopstelling die in een zware productieomgeving moest werken. Standaard pneumatische positioneersystemen faalden door vervuiling en stroomonderbrekingen. Ons mechanische vastzetsysteem zorgde voor een consistente positionering, ongeacht de stroomstatus en bleek immuun voor de lasomgeving. elektromagnetische storingen5! ⚡

Waarom zijn Bepto Multi-Position Cilinders de slimme keuze voor complexe automatisering?

Onze geavanceerde multi-positie cilindertechnologie combineert precisietechniek, flexibele configuratiemogelijkheden en kosteneffectieve oplossingen om complexe automatiseringsuitdagingen te vereenvoudigen.

De Bepto multi-positiecilinders zijn voorzien van precisiebewerkte bevestigingssystemen, aanpasbare positieconfiguraties, een robuuste constructie voor industriële omgevingen en uitgebreide technische ondersteuning. Ze leveren een betrouwbare multi-positiebediening tegen 60% lagere kosten dan servo-alternatieven, terwijl de nauwkeurigheid en duurzaamheid superieur blijven.

Geavanceerde technische functies

Precisieproductie:

- CNC-bewerkte inkepingsgroeven met ±0,01 mm tolerantie

- Geharde en geslepen arrêteeroppervlakken (60+ HRC)

- Nauwkeurig op elkaar afgestemde veersamenstellingen

- Op kwaliteit geteste positieherhaalbaarheid

Aanpassingsmogelijkheden:

- 2 tot 8 positieconfiguraties beschikbaar

- Aangepaste positieafstand van 10 mm tot 500 mm

- Variabele houdkracht van 50 tot 2000 lbs

- Speciale materialen voor ruwe omgevingen

Configuratieopties en flexibiliteit

Standaardconfiguraties:

- 3-positie cilinders (meest populair)

- Gelijke afstanden of aangepaste positie-intervallen

- Meerdere boormaten van 1,5″ tot 8″

- Slaglengte tot 60 inch

Oplossingen op maat:

- Asymmetrische positieafstand

- Variabele blokkeerkrachten per positie

- Speciale montageconfiguraties

- Geïntegreerde sensoren en feedbacksystemen

Prestatiespecificaties

| Cilinderboring | Max posities | Positienauwkeurigheid | Houdkracht | Bedrijfsdruk |

|---|---|---|---|---|

| 1,5″ (40mm) | 6 posities | ±0,1 mm | 200 pond | 80-150 PSI |

| 2,5″ (63mm) | 8 posities | ±0,1 mm | 400 pond | 80-150 PSI |

| 4″ (100mm) | 6 posities | ±0,05mm | 800 pond | 80-150 PSI |

| 6″ (160mm) | 4 posities | ±0,05mm | 1500 pond | 80-150 PSI |

Kwaliteit en betrouwbaarheid

Testnormen:

- Levensduurtest van 5 miljoen cycli

- Verificatie van positieherhaalbaarheid

- Validatie houdkracht

- Duurzaamheidstests in de omgeving

Betrouwbaarheidseigenschappen:

- Verzegelde sluitmechanismen

- Corrosiebestendige materialen

- Temperatuurstabiele veren

- Bestand tegen vervuiling

Kosten-batenanalyse

Besparingen op initiële investering:

- 60% lagere kosten dan servo-pneumatische systemen

- 40% minder dan regelingen met meerdere cilinders

- Minder complexe installatie

- Lagere eisen aan het besturingssysteem

Operationele kostenvoordelen:

- Geen externe voeding nodig voor positiebepaling

- Minimale onderhoudsvereisten

- Minder voorraad reserveonderdelen

- Lager energieverbruik

Technische ondersteuning en services

Engineering-assistentie:

- Toepassingsanalyse en cilindergrootte

- Ontwerp van aangepaste positieconfiguratie

- Installatie- en instellingsbegeleiding

- Ondersteuning voor probleemoplossing en optimalisatie

Documentatie en training:

- Uitgebreide installatiehandleidingen

- Documentatie over onderhoudsprocedures

- Technische opleidingsprogramma's

- Online ondersteuningsbronnen

Integratie en compatibiliteit

Integratie van besturingssystemen:

- Compatibel met standaard pneumatische kleppen

- Optionele sensoren voor positieterugkoppeling

- Mogelijkheden voor PLC-integratie

- Standaard industriële montage-interfaces

Retrofit-toepassingen:

- Directe vervanging voor bestaande cilinders

- Montagecompatibiliteit met grote merken

- Opties voor poortdraad (NPT, G, M5)

- Aangepaste adapteroplossingen beschikbaar

Succesverhalen en toepassingen

Bewezen toepassingen:

- Positioneersystemen voor assemblagelijnen

- Materiaalverwerkingsapparatuur

- Automatisering van verpakkingsmachines

- Test- en inspectieapparatuur

Klantresultaten:

- 95% reductie in complexiteit positioneersysteem

- 80% verbetering in cyclustijd consistentie

- 70% vermindering van onderhoudsvereisten

- 99,9% positieherhaalbaarheid prestatie

Onze multi-positie cilindertechnologie heeft een revolutie teweeggebracht in de automatisering voor meer dan 800 klanten over de hele wereld, waarbij complexe mechanische systemen overbodig zijn geworden en precisiepositionering wordt geleverd tegen de kosten van pneumatische cilinders. We maken niet alleen cilinders - we ontwerpen complete positioneringsoplossingen die automatisering vereenvoudigen en productiviteit verbeteren! 🚀

Conclusie

Cilinders met meerdere posities maken complexe mechanische systemen en dure servo-oplossingen overbodig en bieden nauwkeurige tussenpositionering met eenvoudige pneumatische besturing en betrouwbare mechanische werking.

Veelgestelde vragen over cilinders met meerdere posities

V: Hoeveel posities kan één cilinder met meerdere posities bieden?

Bepto multi-positiecilinders kunnen 2 tot 8 verschillende posities bieden, afhankelijk van de boring en slaglengte. De meeste toepassingen gebruiken 3-4 posities voor een optimale balans tussen functionaliteit en betrouwbaarheid.

V: Wat gebeurt er als de cilinder vast komt te zitten tussen posities?

Onze mechanische vastzetsystemen zijn voorzien van een overbruggingsmogelijkheid waarmee de cilinder met handmatige of pneumatische kracht naar de volgende positie kan worden gebracht. Het veerbelaste vergrendelingsontwerp leidt de zuiger op natuurlijke wijze naar de dichtstbijzijnde stabiele positie tijdens gebruik.

V: Kunnen cilinders met meerdere standen dezelfde belastingen aan als standaardcilinders?

Ja, de Bepto multi-positiecilinders behouden hun volledige krachtcapaciteit in alle posities. Het vasthoudmechanisme voegt houdkracht toe in plaats van deze te verminderen, met houdkrachten van 200 tot 2000 lbs afhankelijk van de configuratie.

V: Hoe programmeer ik verschillende posities met mijn bestaande besturingssysteem?

Cilinders met meerdere posities werken met standaard pneumatische kleppen en timingregelingen. Elke positie vereist een specifieke klepvolgorde en timing. We leveren gedetailleerde programmeerhandleidingen en kunnen helpen met de integratie van besturingssystemen voor uw specifieke toepassing.

V: Welk onderhoud is er nodig voor cilindersystemen met meerdere standen?

Het onderhoud is minimaal: jaarlijkse inspectie van de vergrendeling, periodieke smering van bewegende delen en controle van de positienauwkeurigheid. Het mechanische ontwerp maakt elektronische onderdelen overbodig die vaak gekalibreerd of vervangen moeten worden.

-

Ontdek hoe servosystemen zorgen voor zeer nauwkeurige motion control in industriële automatisering. ↩

-

Leer de principes achter Hall-effectsensoren en hun gebruik in contactloze positionering. ↩

-

Ontdek hoe lineaire encoders nauwkeurige positieterugkoppeling bieden in gesloten regelsystemen. ↩

-

De rol van programmeerbare logische controllers (PLC's) bij het beheren en automatiseren van industriële processen begrijpen. ↩

-

Lees meer over de oorzaken en gevolgen van elektromagnetische interferentie (EMI) in industriële omgevingen. ↩