Elke fabrieksdirecteur die ik spreek staat voor hetzelfde dilemma: pneumatische systemen verbruiken enorme hoeveelheden energie, maar traditionele efficiëntiemaatregelen maken nauwelijks een deuk in de kosten. U hebt basis lekdetectie geprobeerd, misschien enkele componenten geüpgraded, maar uw energierekeningen blijven hardnekkig hoog terwijl de duurzaamheidsdoelstellingen van het bedrijf niet gehaald worden. Deze inefficiëntie slurpt uw operationele budget op en vormt een bedreiging voor de milieuverplichtingen van uw bedrijf.

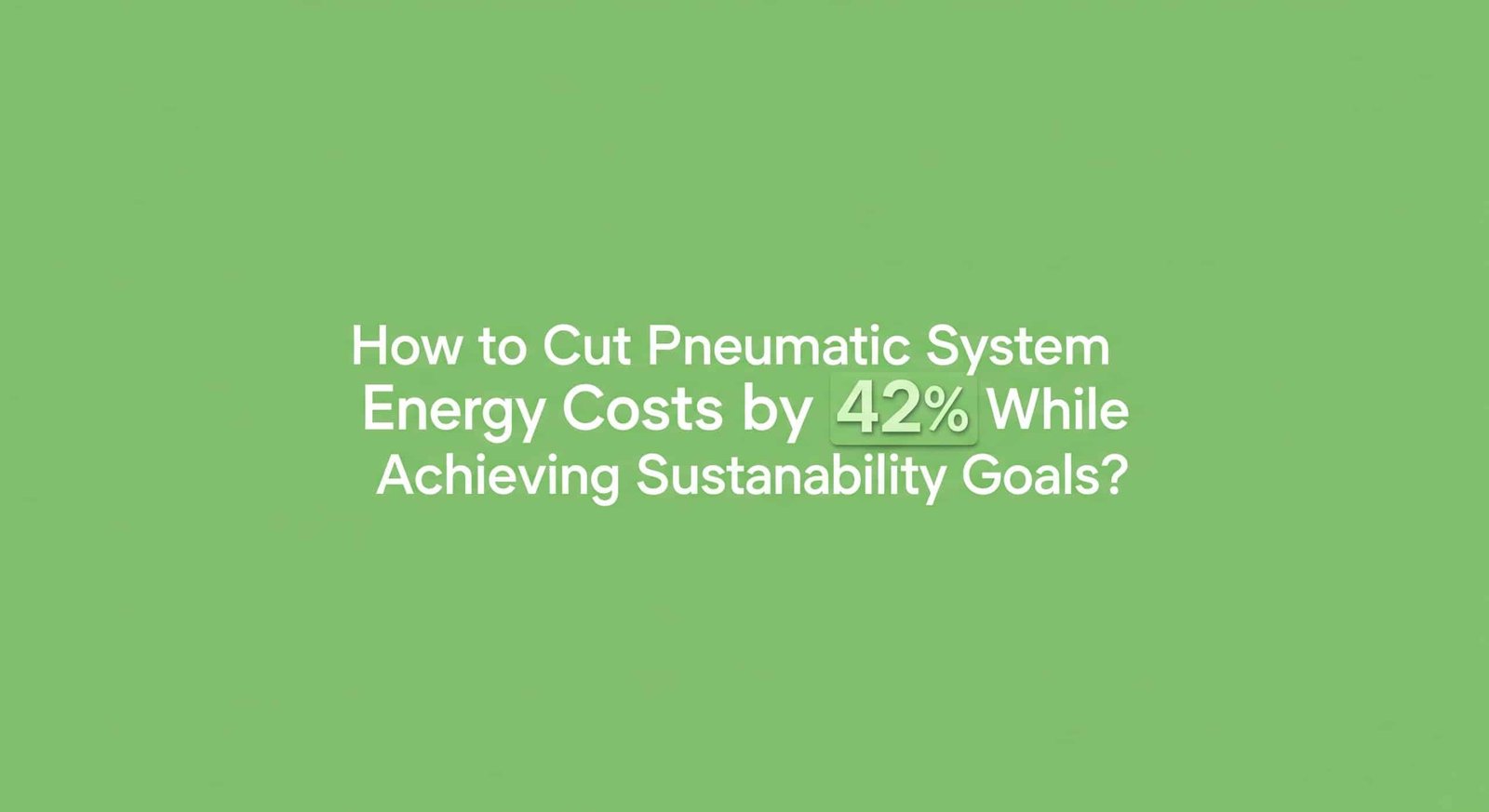

De meest effectieve pneumatische energieoptimalisatie combineert ISO 500011-conforme energiebeheersystemen, uitgebreide koolstofvoetafdrukanalyses en dynamische elektriciteitstariefstrategieën. Deze geïntegreerde aanpak vermindert het energieverbruik met 35-50% en de koolstofuitstoot met 40-60% in vergelijking met conventionele systemen.

Vorige maand werkte ik met een productiefaciliteit in Michigan die kampte met buitensporige energiekosten voor het pneumatische systeem, ondanks meerdere pogingen tot verbetering. Na het implementeren van onze geïntegreerde energie-evaluatie aanpak, verminderden ze het perslucht energieverbruik met 47% en documenteerden ze een 52% reductie in de koolstofvoetafdruk van het systeem. Hun terugverdientijd was slechts 7,3 maanden en ze liggen nu op schema om hun duurzaamheidsdoelstellingen voor 2025 eerder te halen dan gepland.

Inhoudsopgave

- ISO 50001 Implementatietraject voor energie-efficiëntieclassificatie

- Gereedschap voor het berekenen van de CO2-voetafdruk van pneumatische systemen

- Piek-Vallei Elektriciteitsprijsstrategie Matching Model

- Conclusie

- Veelgestelde vragen over pneumatische energieoptimalisatie

Hoe implementeert u ISO 50001 om energiebesparingen in pneumatische systemen te maximaliseren?

Veel organisaties proberen ISO 50001 te implementeren als een checkbox-oefening, waarbij ze het substantiële energie- en kostenbesparingspotentieel over het hoofd zien. Deze oppervlakkige aanpak resulteert in certificering zonder zinvolle efficiëntieverbeteringen.

Een effectieve implementatie van ISO 50001 voor pneumatische systemen vereist een gestructureerde aanpak in zes fasen die begint met een uitgebreide energiebeoordeling van de uitgangssituatie, systeemspecifieke KPI's vaststelt en cycli voor continue verbetering creëert met een duidelijke verantwoordingsplicht. De meest succesvolle implementaties bereiken energie-intensiteitsreducties van 6-8% per jaar gedurende de eerste vijf jaar.

Zes fasen ISO 50001 implementatietraject voor pneumatische systemen

| Implementatiefase | Belangrijkste activiteiten | Typische tijdlijn | Kritische succesfactoren | Verwachte resultaten |

|---|---|---|---|---|

| 1. Energie-basisanalyse | Uitgebreid in kaart brengen van energie, opzetten van gegevensverzamelingssysteem, prestatiebenchmarking | 4-6 weken | Nauwkeurige meetsystemen, beschikbaarheid van historische gegevens, definitie van systeemgrenzen | Gedetailleerd overzicht van energieverbruik, belangrijkste verbeteringsmogelijkheden geïdentificeerd |

| 2. Ontwikkeling beheersysteem | Energiebeleid opstellen, rollen toewijzen, documentatiestructuur, trainingsprogramma | 6-8 weken | Executive sponsoring, duidelijke verantwoordelijkheden, geïntegreerde aanpak met bestaande systemen | Gedocumenteerd EnMS-raamwerk, getraind personeel, betrokkenheid van management |

| 3. Prestatie-indicatoren en doelen | KPI-ontwikkeling, doelen stellen, monitoringsystemen, rapportagestructuren | 3-4 weken | Selectie van relevante meetgegevens, haalbare maar uitdagende doelen, geautomatiseerde gegevensverzameling | Systeemspecifieke KPI's, SMART-doelstellingen, bewakingsdashboard |

| 4. Creatie verbeteringsplan | Prioriteitstelling van kansen, projectplanning, toewijzing van middelen, implementatieplanning | 4-6 weken | ROI-gebaseerde prioritering, cross-functionele input, realistische tijdlijnen | Gedocumenteerde routekaart voor verbetering, toezeggingen over middelen, duidelijke mijlpalen |

| 5. Implementatie en werking | Projectuitvoering, training, operationele controle, communicatiesystemen | 3-6 maanden | Projectmanagementdiscipline, veranderingsmanagement, voortdurende communicatie | Voltooide verbeteringsprojecten, operationele controles, competent personeel |

| 6. Evaluatie en verbetering van prestaties | Monitoring systeemwerking, managementbeoordeling, corrigerende maatregelen, voortdurende verbetering | Doorlopend | Gegevensgestuurde besluitvorming, regelmatige beoordelingen, verantwoording voor resultaten | Duurzame prestatieverbetering, adaptief beheersysteem |

Pneumatische ISO 50001 implementatiestrategie

Om energiebesparingen in pneumatische systemen via ISO 50001 te maximaliseren, moet u zich richten op deze kritieke elementen:

Energieprestatie-indicatoren (EnPI's) voor pneumatische systemen

Ontwikkel deze pneumatische specifieke prestatie-indicatoren:

Specifiek stroomverbruik (SPC)

Meet de energie-input per eenheid persluchtoutput:

- kW/m³/min (of kW/cfm) bij opgegeven druk

- Typische basiswaarden: 6-8 kW/m³/min voor systemen <100 kW

- Streefwaarden: 5-6 kW/m³/min door optimalisatie

- Beste in zijn klasse: <4,5 kW/m³/min met geavanceerde technologieSysteemrendementsverhouding (SER)

Bereken de verhouding tussen nuttige pneumatische energie en elektrische input:

- Percentage van ingevoerde energie omgezet in nuttige arbeid

- Typische basiswaarden: 10-15% voor niet-geoptimaliseerde systemen

- Streefwaarden: 20-25% door systeemverbeteringen

- Beste in zijn klasse: >30% met uitgebreide optimalisatiePercentage lekverlies (LLP)

Kwantificeer energie die wordt verspild door lekkage:

- Percentage van de totale productie dat verloren gaat door lekken

- Typische basiswaarden: 25-35% in gemiddelde systemen

- Streefwaarden: 10-15% bij regelmatig onderhoud

- Beste in zijn klasse: <8% met geavanceerde bewakingDrukverliesverhouding (PDR)

Meet de efficiëntie van het distributiesysteem:

- Drukval als percentage van de opwekkingsdruk

- Typische basiswaarden: 15-20% in typische systemen

- Doelwaarden: 8-10% met distributieverbeteringen

- Beste in zijn klasse: <5% met geoptimaliseerd leidingwerkDeel-lastefficiëntiefactor (PLEF)

Evalueer de prestaties van de compressor bij variabele vraag:

- Rendement ten opzichte van vollast op verschillende werkingspunten

- Typische basiswaarden: 0,6-0,7 voor systemen met vaste snelheid

- Streefwaarden: 0,8-0,9 met controleoptimalisatie

- Beste in zijn klasse: >0,9 met VSD en geavanceerde regeling

Energiebeheer actieplan voor pneumatische systemen

Ontwikkel een gestructureerd actieplan om deze belangrijke gebieden aan te pakken:

Generatieoptimalisatie

Focus op het persluchtproductiesysteem:

Evaluatie compressortechnologie

- Huidige versus best beschikbare technologie beoordelen

- Evalueren variabele snelheidsaandrijving (VSD)2 mogelijkheden voor retrofit

- Regelstrategieën voor meerdere compressoren analyseren

- Overweeg het potentieel van warmteterugwinningDrukoptimalisatie

- Bepaal de minimaal vereiste druk voor elke toepassing

- Drukzonering implementeren voor verschillende vereisten

- Potentieel voor drukvermindering evalueren (elke vermindering van 1 bar bespaart ~7% energie)

- Overweeg druk-/stroomregelaars

Distributie-efficiëntie

Richt je op het bezorgnetwerk:

Beoordeling leidingsysteem

- Het distributienetwerk in kaart brengen en analyseren

- Ondermaatse leidingsecties identificeren die drukverliezen veroorzaken

- Lussystemen vs. doodlopende configuraties evalueren

- Optimaliseer de pijpdiameter voor een minimale drukvalProgramma voor lekbeheer

- Regelmatige ultrasone lekdetectie implementeren

- Lekmarkerings- en reparatieprotocollen opstellen

- Zone-isolatiekleppen installeren

- Overweeg permanente lekbewakingssystemen

Optimalisatie voor eindgebruik

Verbeter het gebruik van perslucht:

Passendheidsbeoordeling

- Ongepast gebruik van perslucht identificeren

- Evalueer alternatieve technologieën voor elke toepassing

- Open blaastoepassingen elimineren

- Luchtverbruik optimaliseren in resterende toepassingenVerbetering besturingssysteem

- Drukregeling op het punt van gebruik implementeren

- Automatische afsluiters toevoegen voor ongebruikte secties

- Overweeg intelligente debietregelaars

- Evalueer ontworpen spuitmonden voor blaastoepassingen

Ontwerp van monitoring- en meetsystemen

Implementeer deze cruciale meetmogelijkheden:

Kernmeetpunten

- Opgenomen vermogen (kW) naar compressorsysteem

- Persluchtuitvoer (debiet)

- Systeemdruk op belangrijke punten

- Dauwpunt (voor luchtkwaliteit)

- Bedrijfsuren en belastingsprofielenGeavanceerde bewakingsmogelijkheden

- Real-time specifiek energieverbruik

- Schatting van leksnelheid tijdens niet-productie

- Drukval over distributiesecties

- Temperatuurbewaking voor efficiëntieanalyse

- Geautomatiseerde prestatierapportage

Casestudie: Fabrikant auto-onderdelen

Een topleverancier aan de automobielindustrie in Tennessee worstelde met een buitensporig energieverbruik in hun pneumatische systemen, ondanks eerdere verbeteringsinspanningen. Hun persluchtsysteem was verantwoordelijk voor 27% van het elektriciteitsverbruik van de fabriek en ze werden geconfronteerd met bedrijfsmandaten om de energie-intensiteit binnen twee jaar met 15% te verminderen.

We hebben ISO 50001 geïmplementeerd met een pneumatische specifieke focus:

Fase 1: Resultaten basisbeoordeling

- Systeem verbruikt jaarlijks 4,2 miljoen kWh

- Specifiek stroomverbruik: 7,8 kW/m³/min

- Lekverliespercentage: 32%

- Gemiddelde druk: 7,2 bar

- Systeemrendementsverhouding: 12%

Fase 2-3: Beheersysteem en KPI's

- Gevestigd persluchtmanagementteam

- Pneumatische specifieke EnPI's ontwikkeld

- Doelstellingen: 25% energiebesparing in 18 maanden

- Wekelijks prestatiebeoordelingsproces geïmplementeerd

- Bewustwordingsprogramma op het niveau van de operator

Fase 4-5: Verbeterplan en implementatie

Projecten geprioriteerd op basis van ROI:

| Verbeteringsproject | Energiebesparingspotentieel | Implementatiekosten | Terugverdientijd | Tijdlijn voor implementatie |

|---|---|---|---|---|

| Programma voor lekdetectie en -reparatie | 12-15% | $28,000 | 2,1 maanden | Maanden 1-3 |

| Drukverlaging (7,2 naar 6,5 bar) | 5-7% | $12,000 | 1,8 maanden | Maand 2 |

| Upgrade besturingssysteem compressor | 8-10% | $45,000 | 5,2 maanden | Maanden 3-4 |

| Distributiesysteem optimalisatie | 4-6% | $35,000 | 6,8 maanden | Maanden 4-6 |

| Efficiëntieverbeteringen bij eindgebruik | 8-12% | $52,000 | 5,0 maanden | Maanden 5-8 |

| Implementatie warmteterugwinning | N.v.t. (thermische energie) | $65,000 | 11,2 maanden | Maanden 7-9 |

Fase 6: Resultaten na 18 maanden

- Energieverbruik teruggebracht tot 2,6 miljoen kWh (reductie van 38%)

- Specifiek energieverbruik verbeterd tot 5,3 kW/m³/min

- Lekverliespercentage verlaagd tot 8%

- Systeemdruk gestabiliseerd op 6,3 bar

- Systeemrendementsverhouding verbeterd tot 23%

- ISO 50001 certificering behaald

- Jaarlijkse kostenbesparingen van $168.000

- Vermindering van koolstofuitstoot met 1.120 ton per jaar

Beste praktijken voor implementatie

Voor een succesvolle implementatie van ISO 50001 in pneumatische systemen:

Integratie met bestaande systemen

Maximaliseer efficiëntie door integratie met:

- Kwaliteitsmanagementsystemen (ISO 9001)

- Milieubeheersystemen (ISO 14001)

- Systemen voor activabeheer (ISO 55001)

- Bestaande onderhoudsprogramma's

- Productiebeheersystemen

Vereisten voor technische documentatie

Ontwikkel deze cruciale documenten:

- Persluchtsysteemkaart met meetpunten

- Energiediagrammen voor pneumatische systemen

- Standaard werkprocedures voor energie-efficiënte werking

- Onderhoudsprocedures met aandacht voor energie-impact

- Verificatieprotocollen voor energieprestaties

Training en competentieontwikkeling

Richt de training op deze sleutelrollen:

- Systeembeheerders: efficiënte bedrijfspraktijken

- Onderhoudspersoneel: energiegericht onderhoud

- Productiemedewerkers: juist gebruik van perslucht

- Beheer: energieprestatiebeoordeling en besluitvorming

- Engineering: principes voor energie-efficiënt ontwerp

Hoe berekent u de werkelijke CO2-voetafdruk van uw pneumatisch systeem?

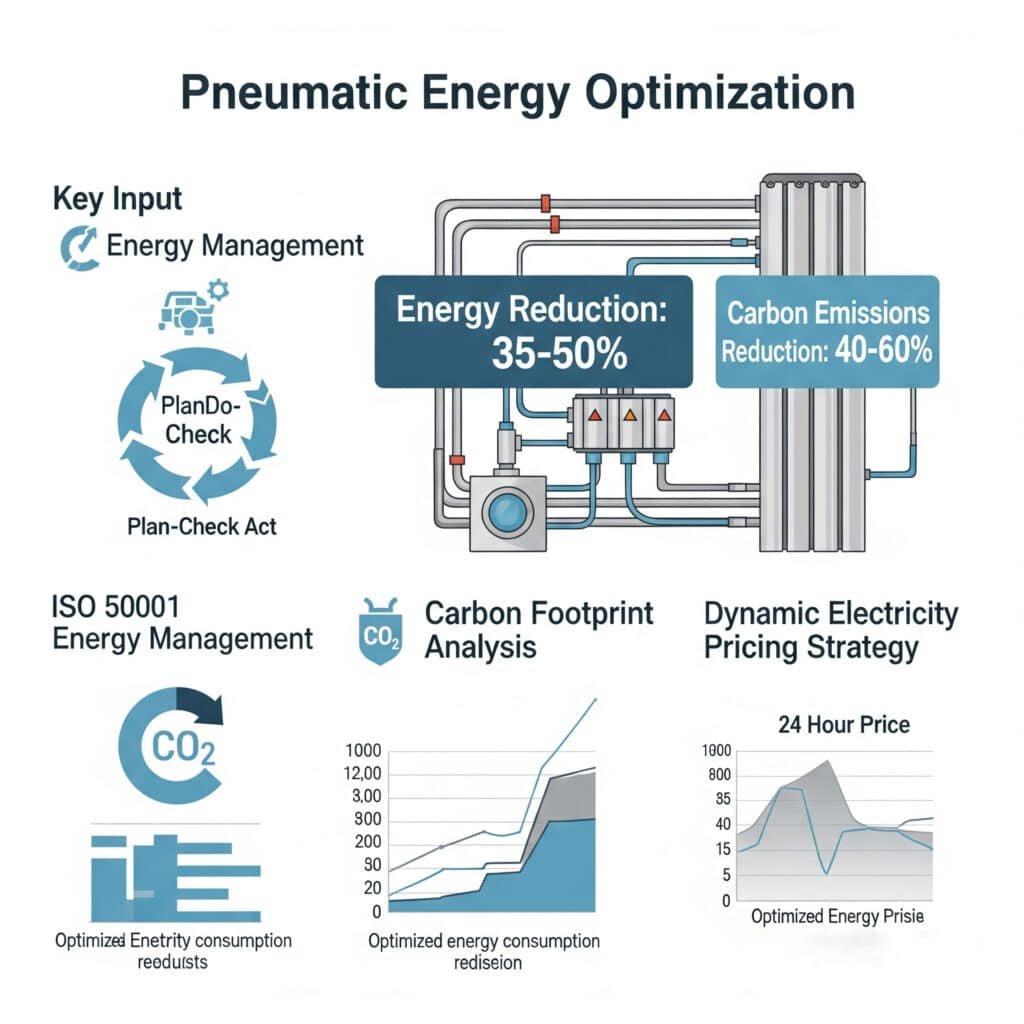

Veel organisaties onderschatten de CO2-impact van hun pneumatische systemen aanzienlijk en richten zich alleen op het directe elektriciteitsverbruik, terwijl ze belangrijke emissiebronnen gedurende de hele levenscyclus van het systeem over het hoofd zien.

Een uitgebreide berekening van de koolstofvoetafdruk voor pneumatische systemen moet rekening houden met directe energie-emissies, indirecte emissies door systeemverliezen, geïntegreerde koolstof in apparatuur, onderhoudsgerelateerde emissies en effecten aan het einde van de levensduur. De meest nauwkeurige beoordelingen maken gebruik van dynamische modellen die rekening houden met variërende belastingsprofielen, schommelingen in de koolstofintensiteit van het elektriciteitsnet en systeemdegradatie in de loop van de tijd.

Uitgebreide berekeningsmethode voor CO2-voetafdruk

Na het ontwikkelen van koolstofanalyses voor honderden industriële pneumatische systemen, heb ik dit uitgebreide rekenraamwerk gemaakt:

| Emissiecategorie | Berekeningsmethode | Typische bijdrage | Gegevensvereisten | Belangrijke reductiemogelijkheden |

|---|---|---|---|---|

| Direct energieverbruik | kWh × Netemissiefactor | 65-75% | Vermogensmonitoring, netemissiefactoren | Efficiëntieverbeteringen, hernieuwbare energie |

| Systeemverliezen | Verliespercentage × totale emissies | 15-25% | Lekkages, drukverliezen, oneigenlijk gebruik | Lekbeheer, systeemoptimalisatie |

| Apparatuur Opgenomen koolstof | LCA-gegevens × Systeemcomponenten | 5-10% | Apparatuurspecificaties, LCA-databases | Langere levensduur apparatuur, juiste dimensionering |

| Onderhoudsactiviteiten | Berekening op basis van activiteit | 2-5% | Onderhoudsgegevens, reisgegevens | Voorspellend onderhoud, lokale service |

| Impact op het levenseinde | Berekening op basis van materiaal | 1-3% | Materialen van onderdelen, verwijderingsmethoden | Recyclebare materialen, renovatie |

Ontwikkeling tool voor berekenen CO2-voetafdruk

Om de koolstofvoetafdruk van pneumatische systemen nauwkeurig te beoordelen, raad ik aan om een rekentool te ontwikkelen met deze belangrijke onderdelen:

Kernrekenmachine

Bouw een model met deze elementen:

Berekening directe energie-uitstoot

Bereken de uitstoot door elektriciteitsverbruik:

- E₁ = P × t × EF

- Waar:

- E₁ = Emissies uit directe energie (kgCO₂e)

- P = opgenomen vermogen (kW)

- t = bedrijfstijd (uren)

- EF = Netemissiefactor3 (kgCO₂e/kWh)Emissies door systeemverlies

Kwantificeer emissies door inefficiënties van het systeem:

- E₂ = E₁ × (L₁ + L₂ + L₃)

- Waar:

- E₂ = Emissies door systeemverliezen (kgCO₂e)

- L₁ = lekverliespercentage (decimaal)

- L₂ = drukverliespercentage (decimaal)

- L₃ = percentage onjuist gebruik (decimaal)Apparatuur Opgenomen koolstof

Levenscyclusemissies van apparatuur berekenen:

- E₃ = Σ(C_i × M_i) / L

- Waar:

- E₃ = Op jaarbasis opgenomen emissies (kgCO₂e/jaar)

- C_i = koolstofintensiteit van materiaal i (kgCO₂e/kg)

- M_i = massa van materiaal i in het systeem (kg)

- L = verwachte levensduur van het systeem (jaren)Onderhoudsgerelateerde emissies

Emissies van onderhoudsactiviteiten beoordelen:

- E₄ = (T × D × EF_t) + (P_m × EF_p)

- Waar:

- E₄ = Onderhoudsemissies (kgCO₂e)

- T = Technicusbezoeken per jaar

- D = gemiddelde reisafstand (km)

- EF_t = Transportemissiefactor (kgCO₂e/km)

- P_m = vervangen onderdelen (kg)

- EF_p = emissiefactor onderdelenproductie (kgCO₂e/kg)Uitstoot aan het einde van de levensduur

Bereken de impact van afvalverwijdering en recycling:

- E₅ = Σ(M_i × (1-R_i) × EF_d_i - M_i × R_i × EF_r_i) / L

- Waar:

- E₅ = Jaarlijkse uitstoot aan het einde van de levensduur (kgCO₂e/jaar)

- M_i = massa van materiaal i (kg)

- R_i = recyclagepercentage voor materiaal i (decimaal)

- EF_d_i = verwijderingsemissiefactor voor materiaal i (kgCO₂e/kg)

- EF_r_i = Recyclagekrediet voor materiaal i (kgCO₂e/kg)

Dynamische modelleringsmogelijkheden

Verbeter de nauwkeurigheid met deze geavanceerde functies:

Integratie belastingsprofiel

Houd rekening met variërende systeemvraag:

- Maak typische dagelijkse/wekelijkse belastingsprofielen

- Breng seizoensgebonden schommelingen in de vraag in kaart

- Houd rekening met de gevolgen van productieschema's

- Bereken gewogen gemiddelde emissies op basis van profielenRooster Koolstofintensiteit Variaties

De veranderende elektriciteitsemissies weerspiegelen:

- Tijdgebonden emissiefactoren opnemen

- Rekening houden met seizoensgebonden netvariaties

- Houd rekening met regionale netwerkverschillen

- Toekomstig netwerk decarboniserenModellering van systeemdegradatie

Houd rekening met veranderingen in efficiëntie in de loop van de tijd:

- Model rendementsverlies compressor

- Neem toenemende leksnelheden op zonder onderhoud

- Houd rekening met een toename van de filterdrukval

- Effecten van onderhoudsinterventies simuleren

Functies voor rapportage en analyse

Neem deze uitvoermogelijkheden op:

Analyse van de uitsplitsing van emissies

- Emissietoewijzing op basis van categorieën

- Koolstofbijdrage op componentniveau

- Temporele analyse (dagelijks/maandelijks/jaarlijks)

- Vergelijkende benchmarkingIdentificatie van reductiemogelijkheden

- Gevoeligheidsanalyse voor belangrijke parameters

- "Wat-als" scenariomodellering

- Generatie marginale reductiekostencurve

- Lijst met geprioriteerde reductiemogelijkhedenDoel instellen en volgen

- Op wetenschap gebaseerde doelafstemming

- Voortgangscontrole ten opzichte van basislijn

- Prognosemodellen voor toekomstige emissies

- Verificatie van reductieprestaties

Casestudie: Koolstofbeoordeling voor voedselverwerkende installaties

Een voedselverwerkingsbedrijf in Californië moest de CO2-voetafdruk van hun pneumatisch systeem nauwkeurig bepalen als onderdeel van hun duurzaamheidsinitiatief. Hun eerste berekeningen hielden alleen rekening met het directe elektriciteitsverbruik, waardoor hun werkelijke impact aanzienlijk werd onderschat.

We hebben een uitgebreide beoordeling van de CO2-voetafdruk ontwikkeld:

Systeemkenmerken

- Zeven compressoren met een totaal geïnstalleerd vermogen van 450 kW

- Gemiddelde belasting: 65% capaciteit

- Werkschema: 24/6 met verminderd weekendgebruik

- Netemissiefactor Californië: 0,24 kgCO₂e/kWh

- Leeftijd van het systeem: 3-12 jaar voor verschillende onderdelen

Resultaten CO2-voetafdruk

| Emissiebron | Jaarlijkse uitstoot (tCO₂e) | Percentage van totaal | Belangrijkste factoren |

|---|---|---|---|

| Direct energieverbruik | 428.5 | 71.2% | 24-uurs werking, verouderende compressoren |

| Systeemverliezen | 132.8 | 22.1% | 28% leksnelheid, te hoge druk |

| Apparatuur Opgenomen koolstof | 24.6 | 4.1% | Meerdere compressoren vervangen |

| Onderhoudsactiviteiten | 9.2 | 1.5% | Frequente noodreparaties, vervanging van onderdelen |

| Impact op het levenseinde | 6.7 | 1.1% | Beperkt recyclingprogramma |

| Totale jaarlijkse koolstofvoetafdruk | 601.8 | 100% |

Mogelijkheden voor emissiereductie

Op basis van de gedetailleerde beoordeling hebben we deze belangrijke reductiemogelijkheden geïdentificeerd:

| Reductie Maatregel | Potentiële jaarlijkse besparingen (tCO₂e) | Implementatiekosten | Kosten per vermeden tCO₂e | Complexiteit van implementatie |

|---|---|---|---|---|

| Uitgebreid programma voor reparatie van lekken | 98.4 | $42,000 | $71/tCO₂e | Medium |

| Drukoptimalisatie (7,8 tot 6,5 bar) | 45.2 | $15,000 | $55/tCO₂e | Laag |

| VSD-compressor vervangen | 85.7 | $120,000 | $233/tCO₂e | Hoog |

| Implementatie warmteterugwinning | 32.1 | $65,000 | $337/tCO₂e | Medium |

| Inkoop hernieuwbare energie (25%) | 107.1 | $18.000/jaar | $168/tCO₂e | Laag |

| Voorspellend onderhoudsprogramma | 22.5 | $35,000 | $259/tCO₂e | Medium |

Resultaten na implementatie van de top drie maatregelen:

- Koolstofvoetafdruk verminderd met 229,3 tCO₂e (38,1%)

- Extra 10,2% reductie door verbeterd onderhoud

- Totale reductie bereikt: 48,3% binnen 18 maanden

- Jaarlijkse kostenbesparingen van $87.500

- Terugverdientijd van 2,0 jaar voor alle geïmplementeerde maatregelen

Beste praktijken voor implementatie

Voor een nauwkeurige beoordeling van de koolstofvoetafdruk van pneumatische systemen:

Methodologie gegevensverzameling

Zorg voor uitgebreide gegevensverzameling:

- Installeer permanente vermogensbewaking op compressoren

- Regelmatige lektests uitvoeren met ultrasone detectie

- Documenteer alle onderhoudsactiviteiten en onderdelen

- Gedetailleerde apparatuurinventaris bijhouden met specificaties

- Bedrijfsschema's en productiepatronen vastleggen

Keuze emissiefactor

Gebruik de juiste emissiefactoren:

- Locatiespecifieke netemissiefactoren verkrijgen

- Factoren jaarlijks bijwerken als de samenstelling van het net verandert

- Gebruik fabrikant-specifieke LCA-gegevens indien beschikbaar

- De juiste onzekerheidsbereiken toepassen op berekeningen

- Documenteer alle emissiefactorbronnen en aannames

Verificatie en rapportage

Zorg voor geloofwaardige berekeningen:

- Interne verificatieprocedures implementeren

- Overweeg verificatie door derden voor openbare verslaglegging

- Op één lijn brengen met erkende normen (GHG-protocol, ISO 14064)

- Transparante berekeningsdocumentatie bijhouden

- Valideer regelmatig aannames ten opzichte van werkelijke prestaties

Hoe stemt u de werking van perslucht af op de elektriciteitsprijs voor maximale besparingen?

De meeste pneumatische systemen werken zonder rekening te houden met elektriciteitsprijs4 variaties, waardoor aanzienlijke kostenbesparingsmogelijkheden worden gemist. Deze ontkoppeling tussen bedrijfskosten en energiekosten leidt tot onnodig hoge bedrijfskosten.

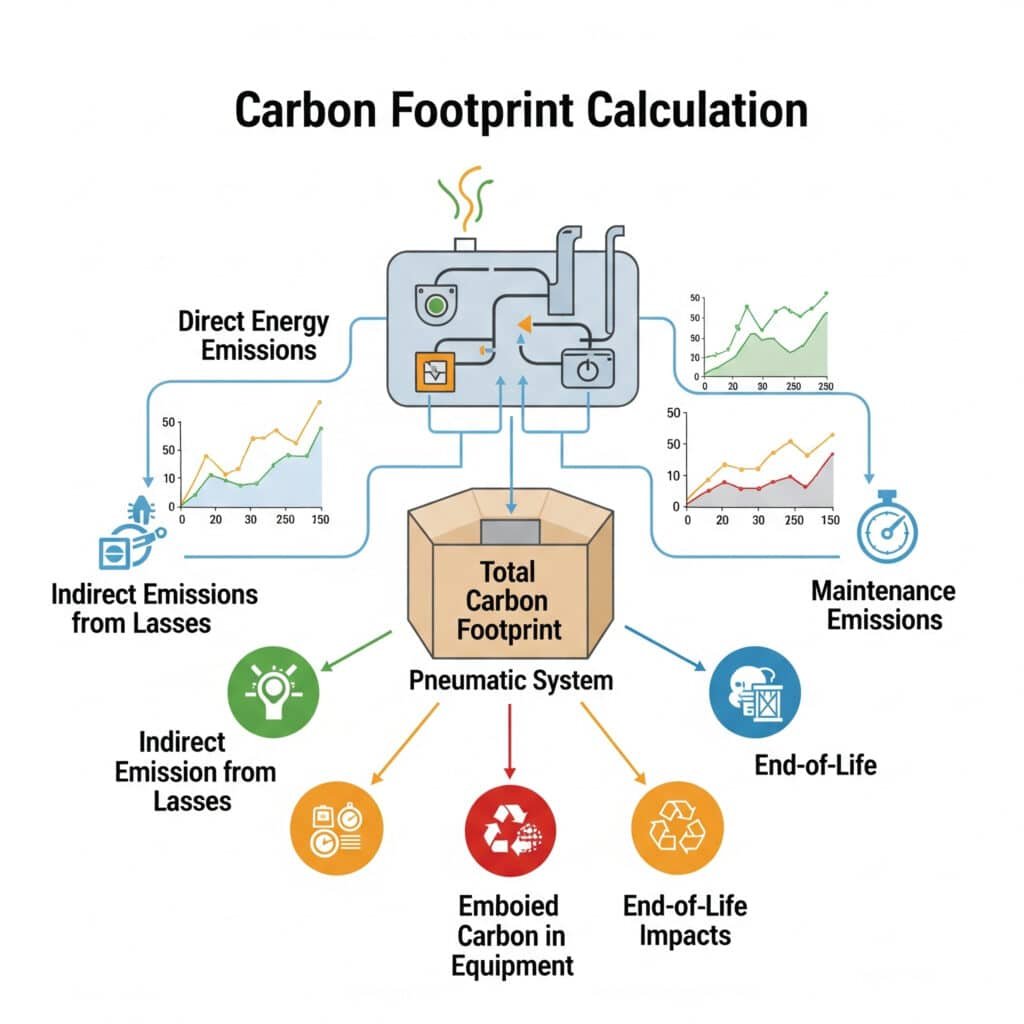

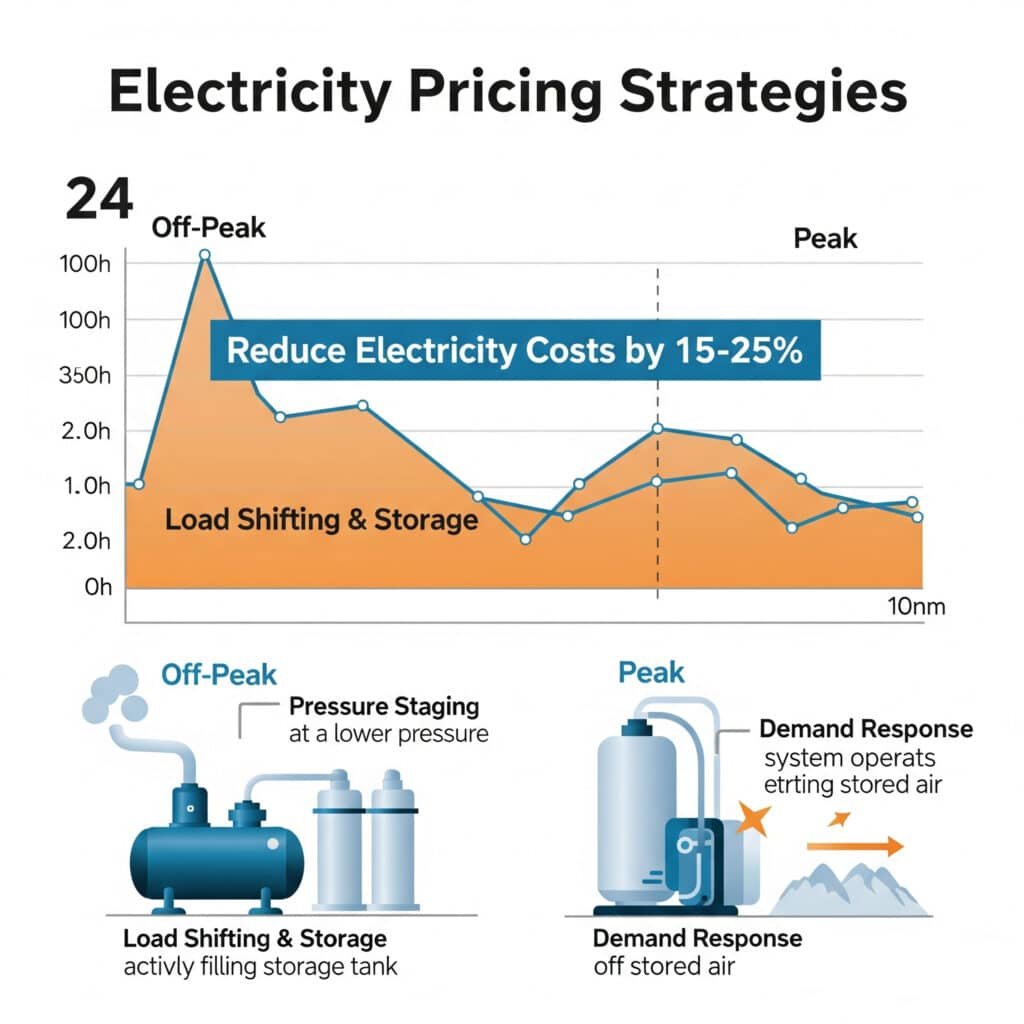

Effectieve elektriciteitsprijsstrategieën voor piekvalleien voor pneumatische systemen combineren het verschuiven van de belasting voor compressorbedrijf, drukregeling afgestemd op prijsperioden, opslagoptimalisatie om pieken te vermijden en vraagresponscapaciteit. De meest succesvolle implementaties verlagen de elektriciteitskosten met 15-25% zonder de productievereisten te beïnvloeden.

Alomvattend strategiemodel voor elektriciteitsprijzen

Op basis van de implementatie van energiekostenoptimalisatie voor honderden pneumatische systemen heb ik dit strategische raamwerk ontwikkeld:

| Strategie Onderdeel | Aanpak Implementatie | Typische besparingen | Vereisten | Beperkingen |

|---|---|---|---|---|

| Lading verschuiven | Plancompressie tijdens perioden met lage kosten | 10-15% | Opslagcapaciteit, flexibele productie | Beperkt door productiebehoeften |

| Druk Stagering | Systeemdruk aanpassen op basis van prijsperioden | 5-8% | Meerdere drukken mogelijk, besturingssysteem | Minimum drukvereisten |

| Opslagoptimalisatie | Omvang ontvangers om pieken in prijzen te overbruggen | 8-12% | Voldoende opslagruimte, investeringscapaciteit | Kapitaalbeperkingen |

| Vraagrespons5 | Verlaag het pneumatisch verbruik tijdens netgebeurtenissen | 3-5% + incentives | Geautomatiseerde controles, productieflexibiliteit | Kritische procesbeperkingen |

| Tariefoptimalisatie | Selecteer optimale tariefstructuur voor gebruikspatroon | 5-15% | Gedetailleerde verbruiksgegevens, opties voor nutsvoorzieningen | Beschikbare tariefstructuren |

Model voor het afstemmen van de prijsstrategie voor elektriciteit

Om een optimale elektriciteitsprijsstrategie voor pneumatische systemen te ontwikkelen, raad ik deze gestructureerde aanpak aan:

Fase 1: Analyse van belasting en prijsprofiel

Begin met een goed begrip van zowel de vraag als de prijzen:

Pneumatische belastingsprofielen

Documenteer de vraagpatronen van het systeem:

- Persluchtdebietgegevens verzamelen met intervallen van 15 minuten

- Creëer typische dagelijkse/wekelijkse/seizoensgebonden vraagprofielen

- Basis-, gemiddelde en piekniveaus van de vraag identificeren

- De vraag indelen naar productiebehoefte (kritisch vs. uitstelbaar)

- Minimale drukvereisten per toepassing kwantificerenAnalyse van de prijsstructuur voor elektriciteit

Alle toepasselijke tariefcomponenten begrijpen:

- Gebruikstijden en -tarieven

- Vraagkostenstructuur en berekeningsmethode

- Seizoensgebonden prijsschommelingen

- Beschikbare rijprogramma's en stimuleringsmaatregelen

- Mogelijkheden voor vraagresponsprogramma'sCorrelatieanalyse

Breng de relatie tussen vraag en prijs in kaart:

- Pneumatisch vraagprofiel overlappen met elektriciteitsprijzen

- Huidige kostenverdeling over prijsperioden berekenen

- Identificeer perioden met een hoge impact (hoge vraag tijdens hoge prijzen)

- Potentiële besparingen door ideale afstemming kwantificeren

- Technische haalbaarheid van lastverschuiving beoordelen

Fase 2: Strategieontwikkeling

Creëer een aangepaste strategie op basis van de analyseresultaten:

Beoordeling van mogelijkheden voor lastverschuiving

Bepaal welke operaties opnieuw kunnen worden gepland:

- Niet-kritische persluchttoepassingen

- Batchprocessen met flexibele timing

- Preventieve onderhoudsactiviteiten

- Testen en kwaliteitscontrole

- Aanvullende systemen met uitstelbare vraagModellering voor drukoptimalisatie

Ontwikkel drukstrategieën op meerdere niveaus:

- Minimale drukvereisten per toepassing in kaart brengen

- Ontwerp gefaseerde drukvermindering tijdens piektarieven

- Bereken de energiebesparing van elke drukverlagingsstap

- De impact van drukaanpassingen op de productie beoordelen

- Implementatievereisten en controles ontwikkelenOptimalisatie van opslagcapaciteit

Ontwerp een optimale opslagoplossing:

- Vereist opslagvolume berekenen om pieken te vermijden

- Bepaal het optimale drukbereik van de ontvanger

- Gedistribueerde versus gecentraliseerde opslagopties evalueren

- Vereisten voor besturingssysteem voor opslagbeheer beoordelen

- Ontwikkel oplaad-/ontlaadstrategieën afgestemd op prijsstellingOntwikkeling van vraagresponscapaciteit

Netresponsieve reductiemogelijkheden creëren:

- Identificeer niet-kritieke belastingen voor inperking

- Geautomatiseerde responsprotocollen opstellen

- Bepaal maximaal reductiepotentieel

- Impact van inperking op productie beoordelen

- Economische waarde van deelname berekenen

Fase 3: Planning van de implementatie

Ontwikkel een gedetailleerd uitvoeringsplan:

Vereisten voor besturingssysteem

Geef de benodigde besturingsmogelijkheden op:

- Real-time integratie van gegevens over elektriciteitsprijzen

- Automatische drukregeling

- Algoritmen voor opslagbeheer

- Automatisering van stroomafname

- Systemen voor monitoring en verificatieAanpassingen infrastructuur

Identificeer de vereiste fysieke veranderingen:

- Extra opslagcapaciteit ontvanger

- Apparatuur voor scheiding onder druk

- Regelklepinstallaties

- Verbeteringen aan het monitoringsysteem

- Back-upsystemen voor kritieke applicatiesOntwikkeling van operationele procedures

Creëer nieuwe standaard operationele procedures:

- Richtlijnen voor piekperioden

- Handmatige interventieprotocollen

- Noodprocedures

- Vereisten voor bewaking en rapportage

- Opleidingsmateriaal voor personeelEconomische analyse

Voltooi een gedetailleerde financiële beoordeling:

- Implementatiekosten voor alle componenten

- Verwachte besparingen per strategie-element

- Terugverdientijd berekenen

- Analyse van de netto contante waarde

- Gevoeligheidsanalyse voor belangrijke variabelen

Casestudie: Chemische productiefaciliteit

Een fabrikant van speciale chemicaliën in Texas had te maken met snel stijgende elektriciteitskosten als gevolg van hun 24/7-bedrijf en de invoering van agressievere tarieven voor tijdverbruik door hun nutsbedrijf. Hun persluchtsysteem, met een geïnstalleerd vermogen van 750 kW, vertegenwoordigde 28% van hun elektriciteitsverbruik.

We hebben een uitgebreide prijsstrategie voor elektriciteit ontwikkeld:

Eerste beoordelingsresultaten

- Tariefstructuur elektriciteit:

- Piek (weekdagen van 13.00 tot 19.00 uur): $0,142/kWh + $18,50/kW vraag

- Midden piek (8am-1pm, 7pm-11pm): $0.092/kWh + $5.20/kW vraag

- Buiten de piek (23.00-8.00 uur, weekends): $0,058/kWh, geen vraagprijs - Werking van pneumatisch systeem:

- Relatief consistente vraag (450-550 kW)

- Bedrijfsdruk: 7,8 bar in de hele installatie

- Minimale opslagcapaciteit (2 m³ ontvangers)

- Geen drukzonering of -regeling

- Kritische processen die continu moeten werken

Strategie Ontwikkeling

We creëerden een veelzijdige aanpak:

| Strategie-element | Implementatie details | Verwachte besparingen | Implementatiekosten |

|---|---|---|---|

| Druk Stagering | Verlaag de druk naar 6,8 bar tijdens piekperioden voor niet-kritieke gebieden | $42.000/jaar | $28,000 |

| Uitbreiding opslag | 15 m³ opvangcapaciteit toevoegen om piekperioden te overbruggen | $65.000/jaar | $75,000 |

| Productieplanning | Verplaats waar mogelijk batchactiviteiten naar dalperioden | $38.000/jaar | $12,000 |

| Lekreparatieprogramma | Geef prioriteit aan reparaties in gebieden die tijdens piekperioden werken | $35.000/jaar | $30,000 |

| Tariefoptimalisatie | Overschakelen naar een alternatieve tariefruiter met lagere piektarieven | $28.000/jaar | $5,000 |

Resultaten van de implementatie

Na het implementeren van de strategie:

- Piekperiode pneumatische vraag verlaagd met 32%

- Totaal energieverbruik verminderd met 18%

- Jaarlijkse besparing op elektriciteitskosten van $187.000 (22,5%)

- Terugverdientijd van 9,3 maanden

- Geen invloed op productie of kwaliteit

- Bijkomend voordeel: lagere onderhoudskosten voor compressoren

Geavanceerde implementatietechnieken

Om maximaal te profiteren van strategieën voor elektriciteitsprijzen:

Geautomatiseerde prijsreactiesystemen

Intelligente besturingssystemen implementeren:

- Real-time prijsgegevensintegratie via API

- Voorspellende algoritmen voor vraagvoorspelling

- Geautomatiseerde druk- en doorstroomaanpassingen

- Dynamisch opslagbeheer

- Machine learning optimalisatie in de tijd

Optimalisatie van meerdere bronnen

Pneumatische systemen coördineren met andere energiesystemen:

- Integreren met strategieën voor warmte- en koudeopslag

- Coördineren met faciliteitsbreed vraagbeheer

- Afstemmen op opwekking op locatie

- Batterijopslagsystemen aanvullen

- Optimaliseren binnen het totale energiebeheersysteem

Contractuele optimalisatie

Maak gebruik van programma's en contractstructuren van nutsbedrijven:

- Onderhandelen over aangepaste tariefstructuren waar beschikbaar

- Deelnemen aan vraagresponsprogramma's

- Onderzoek onderbreekbare tariefopties

- Beheer van bijdragen aan piekbelasting evalueren

- Opties voor energielevering door derden overwegen

Beste praktijken voor implementatie

Voor een succesvolle implementatie van de prijsstrategie voor elektriciteit:

Samenwerking tussen verschillende functies

Zorg voor betrokkenheid van de belangrijkste belanghebbenden:

- Productieplanning en -planning

- Onderhoud en techniek

- Financiën en inkoop

- Kwaliteit

- Executive sponsoring

Gefaseerde implementatieaanpak

Risico's beperken door gefaseerde implementatie:

- Begin met toepassingen zonder/met een laag risico

- Monitoring implementeren voordat de controle wordt gewijzigd

- Beperkte tests uitvoeren voor volledige inzet

- Stapsgewijs voortbouwen op succesvolle elementen

- Problemen direct documenteren en aanpakken

Continue optimalisatie

Prestaties op lange termijn behouden:

- Regelmatige evaluatie en aanpassing van de strategie

- Voortdurende monitoring en verificatie

- Periodieke herinbedrijfname van systemen

- Updates voor veranderende productievereisten

- Aanpassing aan veranderende tariefstructuren van nutsbedrijven

Conclusie

Effectieve energieoptimalisatie van pneumatische systemen vereist een allesomvattende aanpak die ISO 50001-conforme energiebeheersystemen, nauwkeurige berekeningen van de CO2-voetafdruk en strategische afstemming op de elektriciteitsprijs combineert. Door deze methodologieën te implementeren, kunnen organisaties hun energiekosten met 35-50% verlagen en tegelijkertijd aanzienlijke vooruitgang boeken op het gebied van duurzaamheidsdoelstellingen.

De meest succesvolle bedrijven benaderen pneumatische energieoptimalisatie als een continu proces in plaats van een eenmalig project. Door robuuste beheersystemen, nauwkeurige meetinstrumenten en dynamische bedrijfsstrategieën op te zetten, kunt u ervoor zorgen dat uw pneumatische systemen optimale prestaties leveren tegen minimale energiekosten en een minimale impact op het milieu.

Veelgestelde vragen over pneumatische energieoptimalisatie

Wat is de typische terugverdientijd voor uitgebreide pneumatische energieoptimalisatie?

De typische terugverdientijd voor uitgebreide pneumatische energieoptimalisatie varieert van 8 tot 18 maanden, afhankelijk van de initiële systeemefficiëntie en elektriciteitskosten. Het snelste rendement komt meestal van lekbeheer (2-4 maanden terugverdientijd) en drukoptimalisatie (3-6 maanden terugverdientijd), terwijl infrastructuurinvesteringen zoals de uitbreiding van opslag of de vervanging van compressoren meestal in 12-24 maanden worden terugverdiend. Bedrijven met elektriciteitskosten boven $0,10/kWh zien over het algemeen een sneller rendement.

Hoe nauwkeurig kunnen berekeningen van de koolstofvoetafdruk de werkelijke uitstoot voorspellen?

Wanneer ze correct worden uitgevoerd, kunnen uitgebreide koolstofvoetafdrukberekeningen voor pneumatische systemen een nauwkeurigheid bereiken binnen ±8-12% van de werkelijke emissies. De grootste onzekerheden komen meestal voort uit variaties in de emissiefactoren van het elektriciteitsnet (die per seizoen kunnen fluctueren) en uit de schatting van de koolstof in apparatuur. Berekeningen van directe energie-emissies zijn doorgaans de nauwkeurigste component (±3-5%) als ze gebaseerd zijn op werkelijke gemeten gegevens, terwijl onderhoudsgerelateerde emissies vaak de grootste onzekerheid hebben (±15-20%).

Welke industrieën profiteren het meest van piekvallei-strategieën voor elektriciteitsprijzen?

Industrieën met een hoog persluchtverbruik en operationele flexibiliteit profiteren het meest van prijsstrategieën voor elektriciteit. Fabrikanten van voedingsmiddelen en dranken realiseren besparingen van 18-25% door optimalisatie van opslag en productieplanning. Chemische fabrieken kunnen hun kosten met 15-22% verlagen door drukfasering en strategische onderhoudstiming. Metaalverwerkende bedrijven zien vaak kostenbesparingen van 20-30% door het verplaatsen van niet-kritische perslucht naar daluren. De belangrijkste factor is de verhouding tussen uitstelbare en niet-uitstelbare persluchtbehoefte.

Is de implementatie van ISO 50001 gerechtvaardigd voor kleinere persluchtsystemen?

Ja, de implementatie van ISO 50001 kan economisch verantwoord zijn voor persluchtsystemen met een capaciteit vanaf 50-75 kW, hoewel de aanpak op de juiste schaal moet worden uitgevoerd. Voor systemen in dit bereik levert een gestroomlijnde implementatie die zich richt op de kernelementen (vaststellen van de basislijn, prestatie-indicatoren, verbeteringsplannen en regelmatige beoordeling) doorgaans jaarlijkse besparingen op van $8.000-$15.000 met implementatiekosten van $10.000-$20.000, wat resulteert in terugverdientijden van 12-24 maanden. De sleutel is het integreren van de energiemanagementbenadering in bestaande bedrijfssystemen in plaats van het creëren van een op zichzelf staand programma.

Hoe beïnvloedt de aankoop van hernieuwbare energie de berekening van de koolstofvoetafdruk van pneumatische systemen?

De aankoop van hernieuwbare energie vermindert rechtstreeks de emissiefactor van het net die wordt gebruikt bij de berekening van de koolstofvoetafdruk, maar de juiste boekhouding hangt af van het type aankoop

-

Biedt een overzicht van de ISO 50001-norm, die de eisen specificeert voor het opzetten, implementeren, onderhouden en verbeteren van een energiebeheersysteem (EnMS), zodat een organisatie een systematische aanpak kan volgen om de energieprestaties voortdurend te verbeteren. ↩

-

Legt uit hoe een variabele snelheidsaandrijving (VSD) de snelheid van een elektromotor regelt om deze af te stemmen op de belasting, waardoor het energieverbruik in toepassingen met wisselende belastingen, zoals luchtcompressoren, aanzienlijk wordt verlaagd. ↩

-

Beschrijft de netemissiefactor, een waarde die de hoeveelheid broeikasgasemissies (in kg CO₂-equivalent) kwantificeert die worden geproduceerd per eenheid verbruikte elektriciteit (kWh) voor een specifiek elektriciteitsnet, dat varieert per locatie en tijd. ↩

-

Gaat in op de principes van Time-of-Use (TOU) of piekstroomtarieven, waarbij de prijs voor elektriciteit varieert op basis van het tijdstip van de dag en het seizoen, wat consumenten aanmoedigt om energiegebruik te verschuiven naar daluren. ↩

-

Geeft uitleg over vraagresponsprogramma's. Dit zijn initiatieven van elektriciteitsbedrijven die consumenten stimuleren om vrijwillig minder elektriciteit te gebruiken tijdens piekperioden om de stabiliteit van het elektriciteitsnet te handhaven. ↩