Verspilt u energie en ervaart u onbetrouwbare prestaties met uw vacuümverwerkingssystemen? Veel fabrikanten worstelen met overmatig luchtverbruik, trage cyclustijden en uitvallende onderdelen door een onjuiste selectie van vacuümgeneratoren. Het kiezen van de juiste vacuümtechnologie kan deze kostbare problemen direct oplossen.

De ideale vacuümgenerator1 moet voldoen aan de specifieke vereisten van uw toepassing voor vacuümniveau, debiet en energie-efficiëntie. Bij de selectie moet de relatie tussen zuigkracht en luchtstroom worden begrepen, moeten ejectorontwerpen met meerdere trappen worden overwogen voor energiebesparing en moet de stabiliteit van de vacuümretentie worden beoordeeld voor een betrouwbare werking.

Ik herinner me dat ik vorig jaar een bezoek bracht aan een verpakkingsbedrijf in Zwitserland waar ze wekelijks vacuümcups aan het vervangen waren vanwege een slechte keuze van de generator. Nadat ze hun toepassing hadden geanalyseerd en de juiste vacuümgenerator met de juiste afmetingen hadden geïmplementeerd, verminderden ze het luchtverbruik met 65% en viel er helemaal geen product meer. Ik wil graag met u delen wat ik in de loop der jaren in de pneumatische industrie heb geleerd.

Inhoudsopgave

- De vacuümkracht-stroomrelatiecurven begrijpen

- Energiebesparende meertraps ejectoroplossingen

- Testen en garanderen van vacuümstabiliteit

Hoe beïnvloedt de relatie tussen vacuümkracht en stroomsnelheid uw toepassing?

Inzicht in de relatie tussen vacuümkracht en debiet is essentieel voor het selecteren van een generator die optimale prestaties levert voor uw specifieke toepassing.

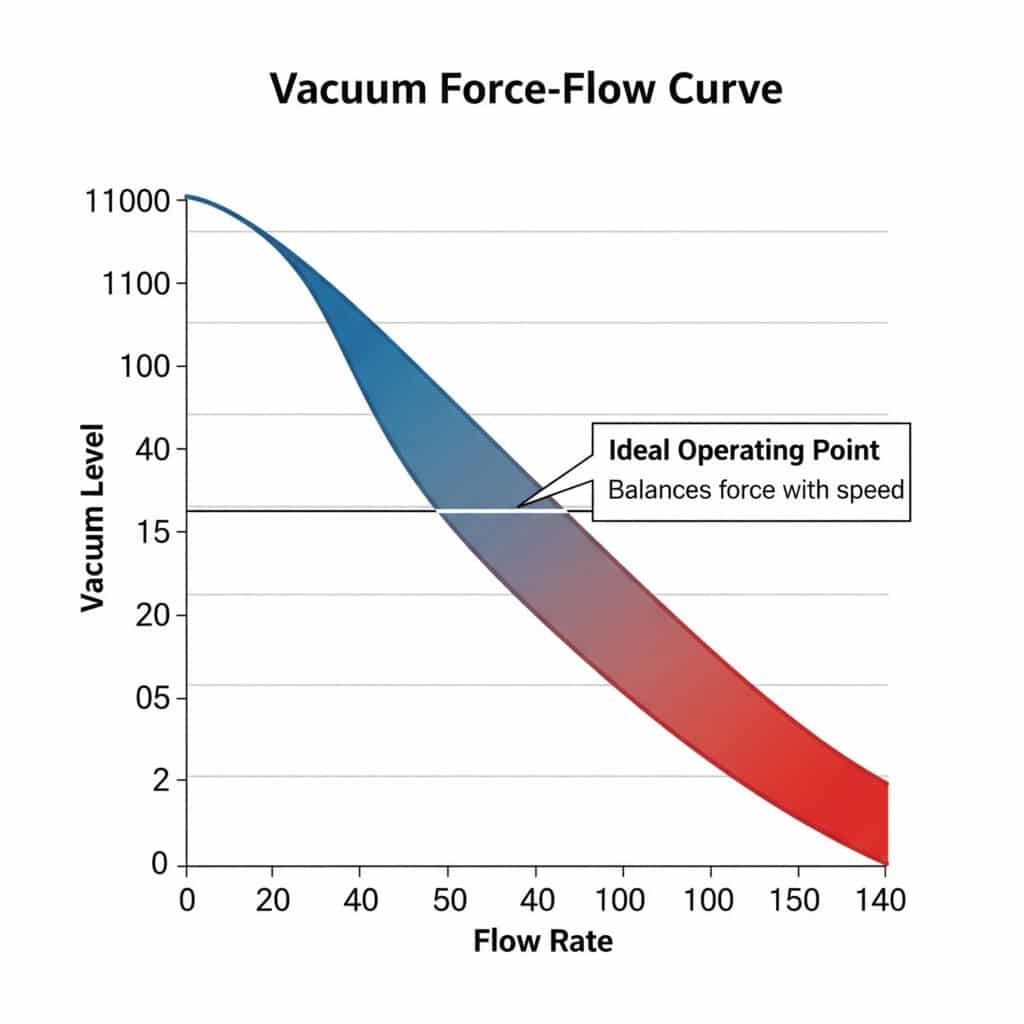

De vacuümkracht-stroomcurve2 laat zien hoe de zuigkracht verandert met het luchtdebiet. Naarmate het vacuümniveau toeneemt, neemt het beschikbare debiet af. Het ideale werkpunt zorgt voor een evenwicht tussen voldoende vacuümkracht voor stevig vastgrijpen en voldoende stromingscapaciteit om het systeem snel te evacueren.

Inzicht in vacuümkracht-stroomkrommen

De vacuümkracht-stroomcurve is een grafische voorstelling die de relatie tussen:

- Vacuümniveau (meestal gemeten in -kPa of %)

- Luchtstroom (meestal gemeten in L/min of SCFM)

Deze relatie is cruciaal omdat ze een directe invloed heeft:

- Beschikbare grijpkracht voor uw toepassing

- Reactietijd voor stevige grip

- Energieverbruik van uw vacuümsysteem

- Algehele betrouwbaarheid van het systeem

Belangrijke parameters voor vacuümkracht-stroomkrommen

Let bij het analyseren van de specificaties van vacuümgeneratoren op deze kritieke punten:

Maximaal vacuümniveau

Dit is het hoogste vacuüm dat de generator kan bereiken, meestal gemeten bij nul flow:

- Eentraps ejectoren: meestal -75 tot -85 kPa

- Meertraps ejectoren: meestal -85 tot -92 kPa

- Mechanische vacuümpompen: kunnen -95 kPa overschrijden

Maximale stroomsnelheid

Dit geeft het maximale luchtvolume aan dat de generator kan afzuigen, gemeten bij nulvacuüm:

- Bepaalt evacuatiesnelheid

- Kritisch voor toepassingen met grote volumes

- Impact op cyclustijd in productieomgevingen

Optimaal werkpunt

Hier biedt de generator de beste balans tussen vacuümniveau en stroomsnelheid:

- Meestal te vinden in het middelste deel van de curve

- Biedt een efficiënte werking voor de meeste toepassingen

- Brengt energieverbruik en prestaties in balans

Toepassingsspecifieke curveanalyse

Verschillende toepassingen vereisen verschillende posities op de kracht-stroomcurve:

| Type toepassing | Ideale krommepositie | Redenering |

|---|---|---|

| Poreuze materialen | Hoge doorstroomprioriteit | Compenseert lekkage door materiaal |

| Niet-poreuze, gladde oppervlakken | Prioriteit hoog vacuüm | Maximale houdkracht |

| Picken en plaatsen op hoge snelheid | Evenwichtige positie | Optimaliseert cyclustijd en betrouwbaarheid |

| Behandeling van zware ladingen | Prioriteit hoog vacuüm | Zorgt voor stevige grip onder belasting |

| Wisselende oppervlakteomstandigheden | Hoge doorstroomprioriteit | Past zich aan aan inconsistente afdichting |

Benodigde zuigkracht berekenen

Om de vereiste vacuümkracht te bepalen:

- Bereken de theoretische kracht die nodig is:

F = m × (g + a) × S

Waar:

- F = vereiste kracht (N)

- m = massa van het voorwerp (kg)

- g = zwaartekrachtversnelling (9,81 m/s²)

- a = versnelling van het systeem (m/s²)

- S = veiligheidsfactor (meestal 2-3)

- Bepaal het benodigde vacuümcupoppervlak:

A = F ÷ P

Waar:

- A = bekeroppervlak (m²)

- F = vereiste kracht (N)

- P = bedrijfsvacuümdruk (Pa)

- Kies een generator die voorziet in:

- Voldoende vacuümniveau voor het berekende gebied

- Voldoende stroomsnelheid voor de vereiste evacuatietijd

Voorbeeld van toepassing in de echte wereld

Vorige maand overlegde ik met een elektronicafabrikant in Duitsland die last had van trage cyclustijden in hun printplaatverwerkingssysteem. Hun bestaande vacuümgenerator was te groot voor het vacuümniveau, maar te klein voor het debiet.

Door hun toepassing te analyseren:

- Vereiste houdkracht: 15N

- PCB gewicht: 0,5kg

- Versnelling van het systeem: 2 m/s²

- Veiligheidsfactor: 2

We berekenden dat ze nodig hadden:

- Minimaal vacuümniveau: -40 kPa

- Minimaal debiet: 25 L/min

Door een Bepto vacuümgenerator met gebalanceerde karakteristieken (-60 kPa, 35 L/min) te selecteren, kunnen ze:

- Verkorte evacuatietijd met 45%

- Verhoogde productiecapaciteit met 28%

- Perfecte betrouwbaarheid

- Persluchtverbruik verminderd met 15%

Hoe kunnen meertraps ejectoren de energie-efficiëntie van uw vacuümsysteem optimaliseren?

Meertraps uitwerper3 technologie kan het persluchtverbruik drastisch verminderen terwijl de vacuümprestaties in de meeste toepassingen behouden blijven of zelfs verbeteren.

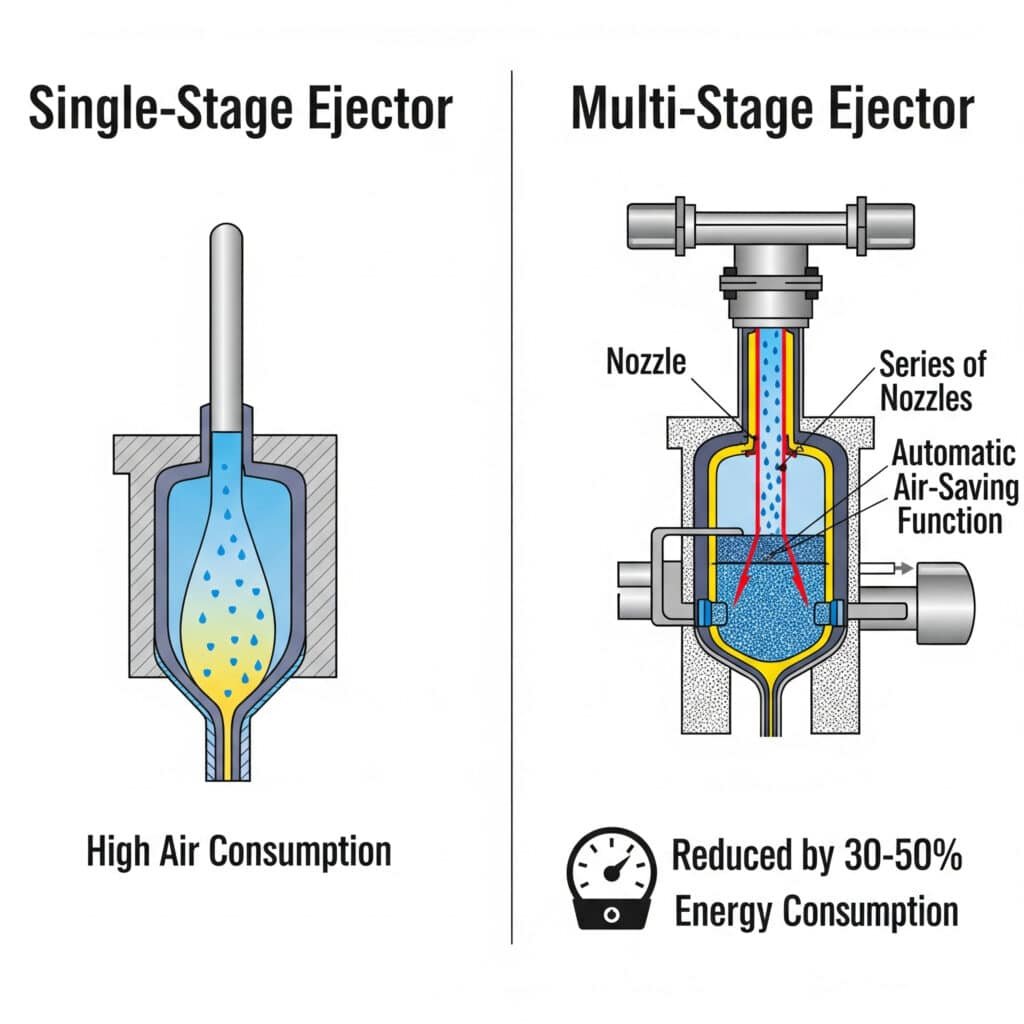

Meertraps ejectoren gebruiken een reeks geoptimaliseerde nozzles en diffusors om efficiënter vacuüm te creëren dan eentraps ontwerpen. Ze verminderen het energieverbruik meestal met 30-50% door te werken met lagere drukken tijdens de wachtfasen en door automatische luchtbesparingsfuncties in te bouwen.

Meerfasige uitwerpertechnologie begrijpen

Meertraps ejectoren betekenen een aanzienlijke vooruitgang ten opzichte van traditionele eentraps ontwerpen:

Hoe meertraps uitwerpers werken

Eerste evacuatiefase

- Hoge stroomsnelheid voor snelle evacuatie

- Geoptimaliseerde spuitmondgeometrie voor maximale luchtinsijpeling

- Bereikt snel het initiële vacuümniveauDiepe vacuümfase

- Secundaire sproeiers activeren voor hogere vacuümniveaus

- Lagere stroomsnelheid maar efficiëntere vacuümopwekking

- Bereikt maximaal vacuümniveauHoudingsfase

- Minimaal luchtverbruik om vacuüm te handhaven

- Intelligente regelsystemen bewaken vacuümniveaus

- Luchttoevoer kan worden verminderd of tijdelijk worden afgesloten

Energiebesparende functies in moderne meertraps ejectoren

Geavanceerde meertraps ejectoren bevatten verschillende energiebesparende technologieën:

Luchtbesparende functie (ASF)4

Deze functie regelt automatisch de persluchttoevoer:

- Controleert continu het vacuümniveau

- Sluit de luchttoevoer af wanneer het doelvacuüm is bereikt

- Herstart de luchttoevoer wanneer het vacuüm onder de drempel zakt

- Kan het luchtverbruik tot 90% verlagen in bepaalde toepassingen

Automatische niveauregeling

Dit optimaliseert het vacuümniveau op basis van:

- Huidige aanvraagvereisten

- Objectgewicht en oppervlaktekenmerken

- Productiesnelheid en cyclustijd

- Kan dynamisch worden aangepast tijdens gebruik

Conditiebewaking

Moderne uitwerpers zijn voorzien van intelligente bewaking:

- Detecteert lekkage in het vacuümsysteem

- Identificeert wanneer bekers versleten of beschadigd zijn

- Biedt waarschuwingen voor voorspellend onderhoud

- Optimaliseert prestaties in real-time

Vergelijkende analyse van energie-efficiëntie

| Type uitwerper | Luchtverbruik (NL/min) | Energiekosten per jaar* | Vacuümniveau | Reactietijd |

|---|---|---|---|---|

| Eentraps | 70-100 | $1,200-1,700 | -75 tot -85 kPa | Snel |

| Tweetraps | 40-60 | $700-1,000 | -85 tot -90 kPa | Medium |

| Driefasig met ASF | 15-30 | $250-500 | -85 tot -92 kPa | Middelmatig-snel |

| Bepto slimme uitwerper | 10-25 | $170-425 | -88 tot -92 kPa | Snel |

*Gebaseerd op 8-uursdiensten, 250 werkdagen, 50% bedrijfscyclus, $0,10/kWh elektriciteitskosten.

Casestudie Implementatie

Onlangs heb ik een meubelfabrikant in Italië geholpen met het optimaliseren van hun systeem voor het verwerken van houten panelen. Ze gebruikten ejectoren met één trap die ongeveer 85 NL/min perslucht verbruikten per station over 12 stations.

Door het implementeren van Bepto meertraps uitwerpers met luchtbesparende functie:

- Luchtverbruik verlaagd van 85 NL/min naar 22 NL/min per station

- Jaarlijkse persluchtbesparing van ongeveer 9.000.000 NL

- Energiekostenbesparing van $11.500 per jaar

- ROI bereikt in minder dan 4 maanden

- Vacuümniveau verbeterd van -78 kPa tot -88 kPa

- Betrouwbaardere productverwerking door 15%

Implementatiestrategie voor meertraps ejectoren

Om de voordelen van meertraps ejectortechnologie te maximaliseren:

Uw huidige systeem doorlichten

- Werkelijk luchtverbruik meten

- Vacuümniveaus en reactietijden registreren

- Lekkage en inefficiënties identificerenAnalyseer uw toepassingsvereisten

- Bereken de minimaal vereiste vacuümkracht

- Bepaal de optimale evacuatietijd

- Houd rekening met materiaalporeusheid en oppervlakteomstandighedenSelecteer de juiste meerfasetechnologie

- Specificaties van de uitwerper afstemmen op de toepassing

- Overweeg geïntegreerde besturingsopties

- Mogelijkheden voor monitoring evaluerenImplementeren met de juiste instellingen

- Drukinstellingen optimaliseren

- Stel de juiste vacuümdrempels in

- Parameters luchtbesparingsfunctie configurerenBewaken en aanpassen

- Energieverbruik bijhouden

- Prestatiecijfers controleren

- Fine-tune instellingen voor optimale efficiëntie

Hoe kunt u de stabiliteit van het vacuümsysteem testen en garanderen voor een betrouwbare werking?

Het testen van vacuümstabiliteit is cruciaal om consistente prestaties te garanderen en kostbare storingen in productieomgevingen te voorkomen.

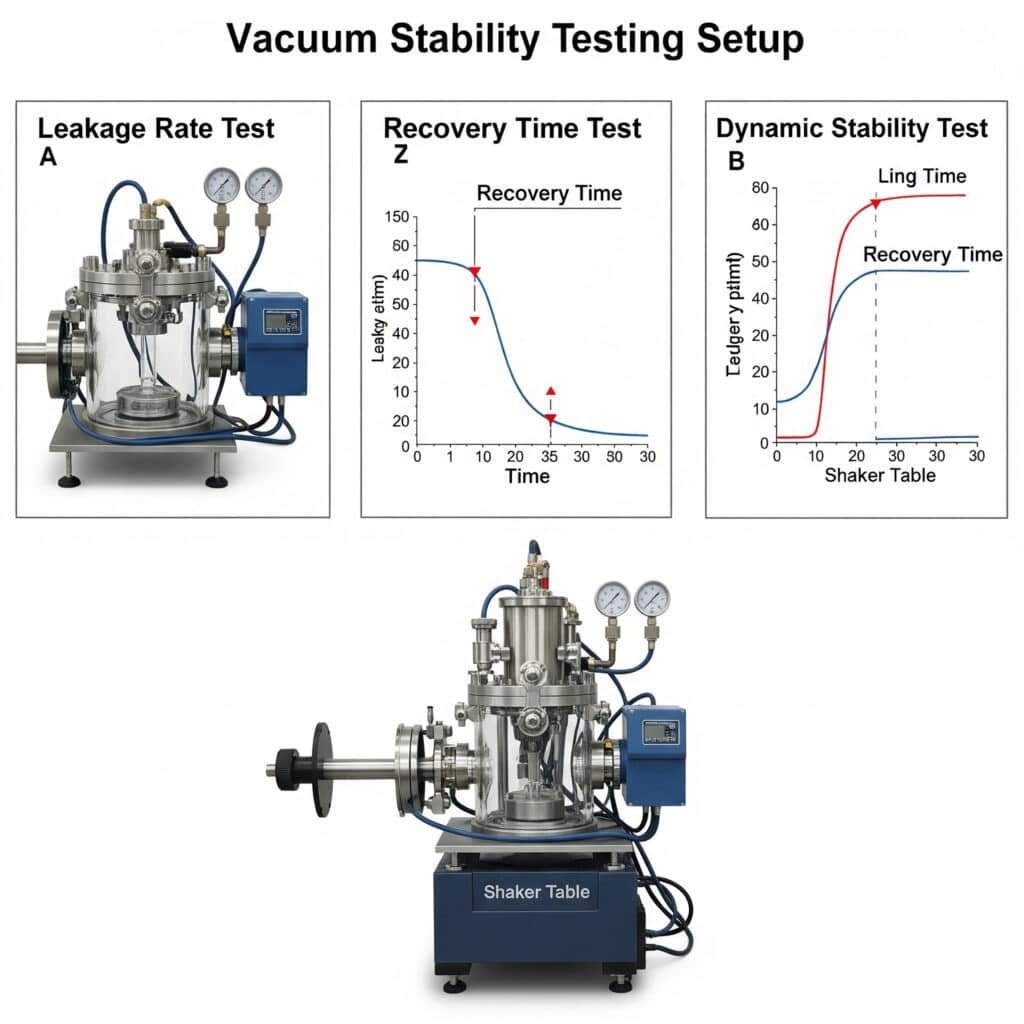

Vacuümretentietests evalueren hoe goed een systeem vacuüm houdt na verloop van tijd. Belangrijke meetwaarden zijn onder andere lekkage, hersteltijd en stabiliteit onder dynamische omstandigheden. Juiste tests helpen potentiële problemen te identificeren voordat ze productieproblemen veroorzaken en zorgen voor een betrouwbare werking.

Essentiële testmethoden voor vacuümstabiliteit

Voor een uitgebreide evaluatie van vacuümsystemen zijn verschillende testmethoden nodig:

Statische vacuümretentietest5

Deze fundamentele test meet hoe goed het systeem het vacuüm handhaaft zonder actieve opwekking:

Testprocedure:

- Vacuüm genereren tot doelniveau

- Isoleer het systeem (schakel de generator uit)

- Meet vacuümverval in de loop van de tijd

- Record tijd om kritische drempel te bereikenBelangrijkste statistieken:

- Vacuümverval (kPa/min of %/min)

- Tijd tot 90% van oorspronkelijk vacuümniveau

- Tijd tot minimaal functioneel vacuümniveauAanvaardbare resultaten:

- Systeem van hoge kwaliteit: <5% verval over 30 seconden

- Standaardsysteem: <10% verval over 30 seconden

- Minimaal aanvaardbaar: Handhaaft functioneel vacuüm gedurende volledige cyclustijd

Dynamische belastingstesten

Hiermee worden de systeemprestaties onder echte omstandigheden geëvalueerd:

Testprocedure:

- Pas vacuüm toe op het huidige werkstuk

- Onderhevig aan normale gebruiksbewegingen

- Typische versnellingskrachten toepassen

- Introduceer trillingen indien aanwezig in toepassingBelangrijkste statistieken:

- Vacuümniveau stabiel tijdens beweging

- Hersteltijd na verstoringen

- Minimaal vacuümniveau tijdens bedrijfEvaluatiecriteria:

- Vacuüm moet boven minimaal vereist niveau blijven

- Herstel moet binnen aanvaardbare tijd plaatsvinden

- Systeem moet gedurende de hele cyclus stabiel blijven

Methoden voor lekdetectie

Het identificeren van vacuümlekken is essentieel voor het optimaliseren van het systeem:

Drukverschil testen:

- Breng het systeem iets boven atmosferische druk

- Breng een zeepoplossing aan op de aansluitingen

- Kijk of er zich bellen vormen die op lekkage duidenUltrasone lekdetectie:

- Ultrasone detector gebruiken om hoogfrequente geluiden te identificeren

- Systeemonderdelen methodisch scannen

- Leklocaties documenteren en kwantificerenVacuümverval in kaart brengen:

- Isoleer verschillende secties van het systeem

- Meet het verval in elke sectie

- Gebieden met de hoogste lekkage identificeren

Gestandaardiseerd testprotocol

Volg deze gestandaardiseerde testaanpak voor een consistente evaluatie:

Vereisten voor testapparatuur

- Gekalibreerde vacuümmeter (bij voorkeur digitaal)

- Timer met secondeprecisie

- Mogelijkheid tot gegevensregistratie (voor gedetailleerde analyse)

- Testkamer met bekend volume

- Gecontroleerde temperatuuromgeving

Standaard testomstandigheden

- Toevoerdruk: 6 bar (87 psi)

- Omgevingstemperatuur: 20-25°C (68-77°F)

- Relatieve vochtigheid: 40-60%

- Testvolume: Afgestemd op de toepassing

- Duur test: Minimaal 2× typische cyclustijd

Testreeks

- Vacuüm genereren tot 90% van maximaal nominaal niveau

- Stabilisatie toestaan (meestal 5 seconden)

- Systeem isoleren of onderhouden volgens type test

- Metingen opnemen met gedefinieerde intervallen

- Herhaal de test 3 keer voor statistische validiteit

- Gemiddelde resultaten en standaardafwijking berekenen

Analyse van de resultaten van vacuümstabiliteitstests

| Test Parameter | Uitstekend | Aanvaardbaar | Marginaal | Slecht |

|---|---|---|---|---|

| Statisch verval | <3% per minuut | 3-8% per minuut | 8-15% per minuut | >15% per minuut |

| Hersteltijd | <0,5 seconden | 0,5-1,5 seconden | 1,5-3 seconden | >3 seconden |

| Minimaal dynamisch niveau | >95% van statische | 85-95% van statische | 75-85% van statische | <75% aan statische elektriciteit |

| Systeemlekkage | <2% capaciteit | 2-5% capaciteit | 5-10% capaciteit | >10% capaciteit |

Problemen met vacuümstabiliteit oplossen

Wanneer testen stabiliteitsproblemen aan het licht brengen, overweeg dan deze veelvoorkomende oorzaken en oplossingen:

Slechte vacuümretentie

Mogelijke oorzaken:

- Beschadigde vacuüm cups of afdichtingen

- Losse fittingen of verbindingen

- Poreus of ruw materiaaloppervlak

- Ondermaatse vacuümgeneratorOplossingen:

- Versleten onderdelen vervangen

- Alle aansluitingen controleren en vastdraaien

- Overweeg speciale bekers voor poreuze materialen

- Upgrade naar generator met hogere capaciteit

Trage hersteltijd

Mogelijke oorzaken:

- Onvoldoende doorstroomcapaciteit

- Restrictieve leidingen of fittingen

- Ondermaatse vacuümgenerator

- Overmatig systeemvolumeOplossingen:

- Buisdiameter vergroten

- Onnodige beperkingen opheffen

- Selecteer generator met hogere stroomsnelheid

- Minimaliseer het systeemvolume waar mogelijk

Instabiele dynamische prestaties

Mogelijke oorzaken:

- Onvoldoende vacuümreserve

- Ontwerp vacuümcup niet geschikt voor toepassing

- Overmatige versnellingskrachten

- Trillingen in het systeemOplossingen:

- Vacuümreservoir toevoegen

- Selecteer bekers ontworpen voor dynamische toepassingen

- Verminder de versnelling indien mogelijk

- Trillingsdemping implementeren

Casestudie: Verbetering vacuümstabiliteit

Een klant in de auto-industrie had last van afvallende onderdelen tijdens transferoperaties met hoge snelheid. Hun bestaande vacuümsysteem doorstond de basistests maar faalde onder dynamische omstandigheden.

Uit onze tests bleek het volgende:

- Statische retentie: Aanvaardbaar (5% verval per minuut)

- Dynamische prestaties: Slecht (gedaald tot 65% van statisch niveau)

- Hersteltijd: Marginaal (2,5 seconden)

Na het implementeren van Bepto vacuümgeneratoren met geïntegreerde reservoirs en geoptimaliseerde cupkeuze:

- Statische retentie verbeterd tot 2% verval per minuut

- Dynamische prestaties behouden >90% van statisch niveau

- Hersteltijd verlaagd naar 0,3 seconden

- Gedeeltelijke druppels volledig geëlimineerd

- Productiesnelheid verhoogd met 18%

Conclusie

Om de juiste vacuümgenerator te kiezen, moet u de relatie tussen vacuümkracht en debiet begrijpen, energie-efficiënte ejectortechnologie met meerdere fasen overwegen en de juiste protocollen voor stabiliteitstests implementeren. Door deze principes toe te passen kunt u de prestaties optimaliseren, het energieverbruik verminderen en een betrouwbare werking van uw vacuümverwerkingssystemen garanderen.

Veelgestelde vragen over de selectie van vacuümgeneratoren

Wat is het verschil tussen een ejector met één fase en een ejector met meerdere fasen?

Een ejector met één ejector gebruikt één nozzle en diffuser om vacuüm te genereren, terwijl een ejector met meerdere ejectoren combinaties van nozzle en diffuser bevat die geoptimaliseerd zijn voor verschillende fasen van vacuüm genereren. Meertraps ejectoren bereiken doorgaans hogere vacuümniveaus, een betere efficiëntie en een lager luchtverbruik in vergelijking met eentraps ontwerpen.

Hoe bereken ik de juiste grootte van de vacuümcup voor mijn toepassing?

Bereken het benodigde vacuümcupoppervlak door de benodigde houdkracht te delen door de bedrijfsvacuümdruk. De houdkracht moet gelijk zijn aan het gewicht van het voorwerp vermenigvuldigd met de versnelling (inclusief zwaartekracht) en een veiligheidsfactor (meestal 2-3). Voor een voorwerp van 1 kg met een versnelling van 2 g en een veiligheidsfactor van 2 is bijvoorbeeld ongeveer 40 N kracht nodig.

Wat veroorzaakt vacuümlekkage in een behandelingssysteem?

Vacuümlekkage is meestal het gevolg van beschadigde cups of afdichtingen, losse verbindingen, poreuze materialen die worden verwerkt, onjuiste cupkeuze voor het oppervlak, versleten onderdelen of onjuiste installatie. Regelmatige inspectie en onderhoud van vacuümbekers, afdichtingen en verbindingen kunnen lekkageproblemen aanzienlijk verminderen.

Hoeveel energie kan worden bespaard door over te schakelen op een meertraps ejector met luchtbesparende functie?

Overschakelen van een traditionele ejector met één trap naar een ejector met meertraps luchtbesparingsfunctie vermindert het persluchtverbruik met 30-80%, afhankelijk van de toepassing en de bedrijfscyclus. Voor systemen die 8 uur per dag in bedrijf zijn, kan dit leiden tot een jaarlijkse energiebesparing van duizenden dollars.

Wat is het optimale vacuümniveau voor het hanteren van niet-poreuze materialen?

Voor niet-poreuze materialen is een vacuümniveau tussen -40 kPa en -60 kPa meestal voldoende. Hogere niveaus (-70 kPa tot -90 kPa) kunnen nodig zijn voor zware belastingen of hoge versnellingen, maar verbruiken meer energie. Het optimale niveau brengt een veilige houdkracht in balans met energie-efficiëntie en een lange levensduur van de componenten.

Hoe vaak moeten vacuümbekers worden vervangen in een productieomgeving?

Vacuümbekers moeten worden vervangen wanneer er tekenen van slijtage optreden (scheuren, verharding, vervorming) of wanneer vacuümretentietests een verminderde prestatie laten zien. In typische productieomgevingen varieert dit van 3-12 maanden, afhankelijk van de bedrijfsomstandigheden, het materiaal van de cup en de toepassing. Een preventief onderhoudsschema op basis van bedrijfsuren wordt aanbevolen.

-

Legt het Venturi-effect uit, een principe uit de vloeistofdynamica waarbij een verlaging van de vloeistofdruk optreedt wanneer een vloeistof door een vernauwd deel (of choke) van een pijp stroomt, wat de basis is voor de meeste pneumatische vacuümgeneratoren. ↩

-

Biedt een handleiding voor het interpreteren van prestatiecurven van pompen, die de prestaties van een pomp grafisch weergeven in termen van debiet, druk of opvoerhoogte, efficiëntie en stroomverbruik. ↩

-

Gaat in op de verschillen in ontwerp tussen ejectoren met één fase en ejectoren met meerdere fasen en legt de thermodynamische principes uit waardoor ejectoren met meerdere fasen efficiënter vacuüm genereren en minder perslucht verbruiken. ↩

-

Beschrijft de werking van een luchtbesparingsfunctie in een vacuümejector, een intelligente functie die een geïntegreerde sensor en klep gebruikt om de persluchttoevoer af te sluiten zodra een beoogd vacuümniveau is bereikt, waardoor het energieverbruik aanzienlijk wordt verminderd. ↩

-

Legt de vacuümvervaltest uit, een kwantitatieve lektestmethode waarbij een onderdeel wordt geëvacueerd tot een bepaald vacuümniveau, geïsoleerd van de pomp en vervolgens gecontroleerd op een drukstijging die de aanwezigheid en ernst van een lek aangeeft. ↩