Hebt u last van drukverliezen, trage systeemreacties of voortijdige ventielstoringen in uw pneumatische systemen? Deze problemen zijn vaak het gevolg van een onjuiste ventielselectie, wat duizenden aan stilstand en reparaties kost. Het selecteren van het juiste pneumatische regelventiel is de sleutel tot het oplossen van deze problemen.

De perfecte pneumatisch regelventiel moeten voldoen aan de debietvereisten (Cv-waarde) van uw systeem, de juiste functionaliteit voor de middenpositie hebben voor de veiligheidsbehoeften van uw toepassing en voldoen aan de duurzaamheidsnormen voor uw bedrijfsfrequentie. Een juiste selectie vereist inzicht in de stromingscoëfficiënten, regelfuncties en tests van de levensduur.

Ik herinner me dat ik vorig jaar een voedselverwerkende fabriek in Wisconsin hielp die elke 3 maanden kleppen verving vanwege een onjuiste selectie. Na het analyseren van hun systeem en het selecteren van kleppen met de juiste Cv-waarden en middenposities, daalden hun onderhoudskosten met 78% en steeg de productie-efficiëntie met 15%. Ik wil graag met u delen wat ik heb geleerd in de meer dan 15 jaar dat ik werkzaam ben in de pneumatische industrie.

Inhoudsopgave

- Cv-waarden begrijpen en omrekenen voor de juiste stroomafstemming

- Hoe beslisbomen gebruiken voor het selecteren van de functie voor centrumpositie

- Normen voor het testen van de levensduur van hoogfrequente kleppen en voorspelling van de levensduur

Hoe bereken en converteer je Cv-waarden voor de selectie van pneumatische kleppen?

Bij het selecteren van pneumatische kleppen is het belangrijk om inzicht te hebben in de stromingscapaciteit door Cv-waarden1 zorgt ervoor dat je systeem de juiste druk en responstijd behoudt.

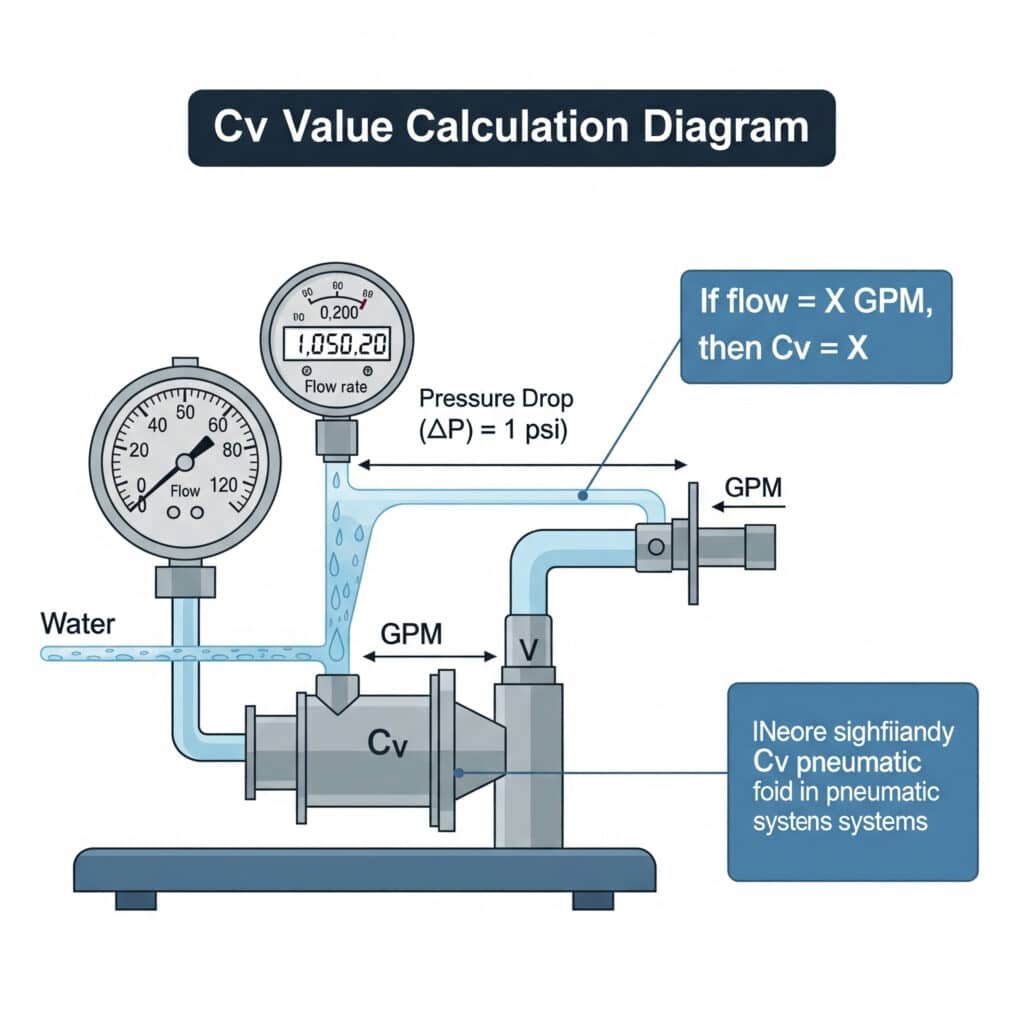

De Cv-waarde (doorstroomcoëfficiënt) vertegenwoordigt de doorstroomcapaciteit van een klep en geeft het volume water in US gallons aan dat in één minuut door de klep stroomt bij een drukdaling van 1 psi. Voor pneumatische systemen helpt deze waarde om te bepalen of een klep de vereiste luchtstroom aankan zonder overmatige drukdaling.

Inzicht in de basisprincipes van de stromingscoëfficiënt

De doorstroomcoëfficiënt (Cv) is fundamenteel voor de juiste klepdimensionering. Deze geeft aan hoe efficiënt een klep vloeistof doorlaat, waarbij hogere waarden duiden op een grotere doorstroomcapaciteit. Bij het selecteren van pneumatische kleppen moet u de Cv afstemmen op uw systeemvereisten:

- Drukverliezen die de actuatorkracht verminderen

- Trage responstijden van het systeem

- Overmatig energieverbruik

- Voortijdig falen van onderdelen

Conversiemethoden tussen verschillende stromingscoëfficiënten

Er bestaan wereldwijd verschillende stromingscoëfficiëntsystemen en het is van essentieel belang om hiertussen te converteren bij het vergelijken van kleppen van verschillende fabrikanten:

Conversie van Cv naar Kv

Kv is de Europese stromingscoëfficiënt gemeten in m³/h:

Kv = 0,865 × Cv

Conversie van Cv naar sonische geleiding (C)

Sonische geleiding (C)2 wordt gemeten in dm³/(s-bar):

C = 0,0386 × Cv

Conversie van Cv naar effectief doorstroomoppervlak

De effectieve doorlaat (S) in mm²:

S = 0,271 × Cv

Praktische omzettingstabel

| Cv-waarde | Kv-waarde | Sonische geleiding (C) | Effectief gebied (mm²) | Typische toepassing |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Kleine precisieactuators |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Kleine cilinders, grijpers |

| 1.0 | 0.865 | 0.0386 | 0.271 | Middelgrote cilinders |

| 2.0 | 1.73 | 0.0772 | 0.542 | Grote cilinders |

| 5.0 | 4.325 | 0.193 | 1.355 | Systemen met meerdere actuators |

| 10.0 | 8.65 | 0.386 | 2.71 | Hoofdtoevoerleidingen |

Berekeningsformule voor debiet voor pneumatische systemen

Om de vereiste Cv-waarde voor uw toepassing te bepalen, gebruikt u deze formule voor perslucht:

Voor subsonische stroming (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Waar:

- Q = debiet (SCFM bij standaardomstandigheden)

- P₁ = inlaatdruk (psia)

- ΔP = drukverlies (psi)

Voor sonische stroming (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Voorbeeld van toepassing in de echte wereld

Vorige maand hielp ik een productieklant in Duitsland die last had van trage cilinderbewegingen ondanks dat ze voldoende druk hadden. Voor hun cilinders met een diameter van 40 mm waren snellere cyclustijden nodig.

Stap 1: We hebben hun vereiste debiet berekend op 42 SCFM

Stap 2: Met een toevoerdruk van 87 psia (6 bar) en een drukdaling van 15 psi toestaan

Stap 3: Gebruik de subsonische stromingsformule: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Door hun kleppen te vervangen door Bepto-kleppen met een Cv van 0,3 (wat een veiligheidsmarge biedt), verbeterden hun cyclustijden met 35%, waardoor hun knelpunt in de productie werd opgelost.

Welke middenpositiefunctie moet u kiezen voor uw pneumatisch systeem?

De middenpositie van een richtingsafsluiter bepaalt hoe uw pneumatisch systeem zich gedraagt tijdens neutrale toestanden of vermogensverlies, en is dus cruciaal voor de veiligheid en functionaliteit.

De ideale middenstandsfunctie hangt af van de veiligheidsvereisten, energie-efficiëntiebehoeften en operationele kenmerken van uw toepassing. Opties zijn onder andere gesloten midden (drukhoudstand), open midden (drukontlasting), tandem midden (A&B geblokkeerd) en zwevend midden (A&B aangesloten op uitlaat).

Ventielhartposities begrijpen

Richtingsafsluiters, vooral 5/3 (5-poorts, 3-positie) kleppen3bieden verschillende middenpositieconfiguraties die het gedrag van het systeem bepalen wanneer de klep in de neutrale stand staat:

Gesloten centrum (alle poorten geblokkeerd)

- Handhaaft de druk aan beide zijden van de actuator

- Houdt positie onder belasting

- Voorkomt beweging tijdens stroomuitval

- Verhoogt de stijfheid van het systeem

Open centrum (P naar T aangesloten)

- Ontlast de druk van de toevoerleiding

- Vermindert energieverbruik tijdens inactieve periodes

- Handmatige beweging van actuators mogelijk

- Gebruikelijk in energiebesparende toepassingen

Tandemcentrum (A & B geblokkeerd, P naar T aangesloten)

- Houdt actuatorpositie vast

- Verlicht toevoerdruk

- Houdt positie in evenwicht met energiebesparing

- Goed voor toepassingen met verticale belasting

Floatcentrum (A&B aangesloten op T)

- Maakt vrije beweging van de actuator mogelijk

- Minimale weerstand tegen externe krachten

- Gebruikt in toepassingen waarbij vrije beweging in neutraal vereist is

- Gebruikelijk in toepassingen met handmatige positionering

Beslisboom voor selectie van centrumpositie

Volg deze beslisboom om je selectieproces te vereenvoudigen:

Is de positie onder belasting kritisch?

- Ja → Ga naar 2

- Nee → Ga naar 3Is energie-efficiëntie tijdens perioden van inactiviteit belangrijk?

- Ja → Overweeg tandemcentrum

- Nee → Kies Gesloten centrumIs vrije beweging wenselijk wanneer de klep niet wordt bediend?

- Ja → Kies Floatcentrum

- Nee → Ga naar 4Is drukontlasting belangrijk?

- Ja → Kies Open Centrum

- Nee → Heroverweeg aanvraagvereisten

Toepassingsspecifieke aanbevelingen

| Type toepassing | Aanbevolen middenpositie | Redenering |

|---|---|---|

| Verticale belasting | Gesloten centrum of tandemcentrum | Voorkomt afdrijven door zwaartekracht |

| Energiegevoelige systemen | Open centrum of tandemcentrum | Vermindert persluchtverbruik |

| Veiligheidskritische toepassingen | Typisch gesloten centrum | Handhaaft positie tijdens stroomuitval |

| Systemen met frequente handmatige aanpassingen | Float Centrum | Eenvoudige handmatige positionering mogelijk |

| Toepassingen met hoge cyclussnelheid | Toepassingsspecifiek | Afhankelijk van cyclusvereisten |

Casestudie: Positie kiezen in het midden

Een fabrikant van verpakkingsmachines in Frankrijk had problemen met de verticale actuators tijdens noodstops. Hun bestaande kleppen hadden vlottercenters, waardoor verpakkingen tijdens stroomonderbrekingen naar beneden vielen.

Nadat ik hun systeem had geanalyseerd, adviseerde ik om over te schakelen op tandemventielen van Bepto. Deze verandering:

- Elimineerde het driftprobleem volledig

- Handhaafden hun energie-efficiëntie-eisen

- Verbeterde algemene systeemveiligheid

- Minder productschade door 95%

De oplossing was zo effectief dat ze sindsdien gestandaardiseerd zijn op deze klepconfiguratie voor al hun toepassingen met verticale belasting.

Hoe voorspellen hoogfrequente tests van de levensduur van kleppen de prestaties in de praktijk?

Het testen van de levensduur van hoogfrequente kleppen levert kritieke gegevens voor het selecteren van kleppen in veeleisende toepassingen waar betrouwbaarheid en een lange levensduur van het grootste belang zijn.

Bij het testen van de levensduur van pneumatische ventielen worden ventielen versneld getest onder gecontroleerde omstandigheden om de levensduur in de praktijk te voorspellen. Standaardtests meten de prestaties tot 50-100 miljoen cycli, waarbij factoren zoals werkdruk, temperatuur en materiaalkwaliteit de resultaten beïnvloeden.

Standaard testprotocollen

Het testen van de levensduur van hoogfrequente kleppen volgt verschillende gevestigde normen:

ISO 199734 Standaard

Deze internationale norm richt zich specifiek op het testen van pneumatische vloeistofkleppen:

- Definieert testprocedures voor verschillende typen afsluiters

- Stelt standaard testcondities vast

- Biedt rapportagevereisten voor consistente vergelijking

- Vereist specifieke definities van faalcriteria

NFPA T2.6.1 Norm

De norm van de National Fluid Power Association richt zich op:

- Testmethoden voor uithoudingsvermogen

- Meting van prestatievermindering

- Specificaties omgevingscondities

- Statistische analyse van resultaten

Belangrijkste testparameters

Effectieve tests van de levensduur van kleppen moeten deze kritieke parameters controleren en bewaken:

Fietsfrequentie

- Gewoonlijk 5-15 Hz voor standaardkleppen

- Tot 30+ Hz voor gespecialiseerde hoogfrequente kleppen

- Moet testsnelheid in evenwicht brengen met realistische werking

Bedrijfsdruk

- Testen op meerdere drukpunten (meestal minimum, nominaal en maximum)

- Drukfluctuatiebewaking tijdens fietsen

- Drukhersteltijdmeting

Temperatuur

- Omgevingstemperatuurregeling

- Bewaking van temperatuurstijging tijdens bedrijf

- Thermische cycli voor bepaalde toepassingen

Luchtkwaliteit

- Gedefinieerde verontreinigingsniveaus (volgens ISO 8573-1)

- Controle vochtgehalte

- Specificatie oliegehalte

Voorspellingsmodellen levensverwachting

Testresultaten worden gebruikt in wiskundige modellen om de prestaties in de praktijk te voorspellen:

Weibull-analyse5

Deze statistische methode:

- Voorspelt storingspercentages op basis van testgegevens

- Identificeert waarschijnlijke faalwijzen

- Bepaalt betrouwbaarheidsintervallen voor levensverwachting

- Helpt bij het bepalen van de juiste onderhoudsintervallen

Versnellingsfactoren

Het omzetten van testresultaten naar verwachtingen in de praktijk vereist:

- Inschakelduur aanpassingen

- Correcties op omgevingsfactoren

- Toepassingsspecifieke stressberekeningen

- Toepassing veiligheidsmarge

Tabel met resultaten van vergelijkende tests op levensduur

| Type klep | Testfrequentie | Testdruk | Cycli tot eerste mislukking | Geschatte levensduur in de praktijk | Algemene storingsmodus |

|---|---|---|---|---|---|

| Standaard magneet | 10 Hz | 6 bar | 20 miljoen | 5-7 jaar bij 2 cycli/min | Slijtage afdichtingen |

| Snelle magneet | 25 Hz | 6 bar | 50 miljoen | 8-10 jaar bij 5 cycli/min | Doorgebrande magneet |

| Loodsgestuurd | 8 Hz | 6 bar | 35 miljoen | 10-12 jaar bij 1 cyclus/min | Storing stuurventiel |

| Mechanische klep | 5 Hz | 6 bar | 15 miljoen | 15+ jaar bij 0,5 cycli/min | Mechanische slijtage |

| Bepto Hoogfrequent | 30 Hz | 6 bar | 100 miljoen | 12-15 jaar bij 10 cycli/min | Slijtage afdichtingen |

Praktische toepassing van testresultaten

Inzicht in de testresultaten helpt bij de juiste keuze van kleppen:

Bereken de jaarlijkse cycli van je toepassing:

Dagelijkse cycli × werkdagen per jaar = jaarlijkse cycliBepaal de vereiste levensduur van de klep:

Verwachte levensduur van het systeem in jaren × jaarlijkse cycli = totaal vereiste cycliPas een veiligheidsfactor toe:

Totaal aantal vereiste cycli × 1,5 (veiligheidsfactor) = ontwerpeisKies een ventiel met de juiste testresultaten:

Kies een ventiel met testresultaten die uw ontwerpeis overtreffen

Onlangs werkte ik samen met een fabrikant van auto-onderdelen in Michigan die elke 6 maanden kleppen verving in zijn testapparatuur met hoge cycli. Door hun eis van 15 miljoen cycli per jaar te analyseren en Bepto hoogfrequente ventielen te selecteren die getest zijn tot 100 miljoen cycli, hebben we hun interval voor het vervangen van ventielen verlengd tot meer dan 3 jaar, waardoor ze jaarlijks ongeveer $45.000 aan onderhoudskosten en uitvaltijd besparen.

Conclusie

Het selecteren van de juiste pneumatische regelklep vereist inzicht in de stromingscoëfficiënten (Cv-waarden), het kiezen van de juiste functionaliteit voor de middelste stand en het overwegen van de levensduur van de klep op basis van gestandaardiseerde tests. Door deze principes toe te passen, kunt u de systeemprestaties optimaliseren, onderhoudskosten verlagen en de operationele betrouwbaarheid verbeteren.

Veelgestelde vragen over het selecteren van pneumatische ventielen

Wat is de Cv-waarde in pneumatische kleppen en waarom is deze belangrijk?

De Cv-waarde is een debietcoëfficiënt die aangeeft hoeveel debiet een klep toestaat bij een specifieke drukdaling. Het is belangrijk omdat het bepaalt of een klep voldoende flow kan leveren voor uw toepassing zonder overmatige drukval te veroorzaken, wat de prestaties en efficiëntie van het systeem zou verminderen.

Hoe converteer ik Cv naar andere stromingscoëfficiënten?

Converteer Cv naar Kv (Europese standaard) door te vermenigvuldigen met 0,865. Converteer Cv naar sonische geleiding (C) door te vermenigvuldigen met 0,0386. Converteer Cv naar effectief doorstroomoppervlak door te vermenigvuldigen met 0,271. Deze conversies maken een vergelijking mogelijk tussen kleppen met verschillende stromingscoëfficiëntsystemen.

Wat gebeurt er als ik een klep met een te kleine Cv-waarde selecteer?

Een klep met een te kleine Cv-waarde creëert een stromingsbeperking, veroorzaakt drukverlies, trage actuatorbeweging, verminderde krachtafgifte en mogelijk oververhitting van de klep door de hoge stroomsnelheid. Dit resulteert in slechte systeemprestaties en mogelijk een kortere levensduur van de klep.

Hoe beïnvloedt de middelste positie van een pneumatisch ventiel de werking van het systeem?

De middenstand bepaalt hoe de klep zich gedraagt als hij niet actief naar een werkstand wordt verplaatst. Het beïnvloedt of actuators hun positie vasthouden, wegdrijven of vrij bewegen; of de systeemdruk behouden blijft of wordt ontlast; en hoe het systeem reageert tijdens stroomuitval of noodsituaties.

Welke factoren beïnvloeden de levensduur van pneumatische ventielen in hoogfrequente toepassingen?

De belangrijkste factoren die van invloed zijn op de levensduur van kleppen in hoogfrequente toepassingen zijn onder andere de werkdruk, luchtkwaliteit (met name reinheid, vochtigheid en smering), omgevings- en bedrijfstemperaturen, cyclusfrequentie en bedrijfscyclus. Een juiste selectie op basis van gestandaardiseerde levensduurtesten helpt de betrouwbaarheid te garanderen.

Hoe kan ik de vereiste Cv-waarde schatten voor mijn pneumatische toepassing?

Schat de vereiste Cv-waarde door je maximale debiet in SCFM, je beschikbare toevoerdruk en je aanvaardbare drukval te bepalen. Pas vervolgens de formule toe: Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) voor subsonische stroming, waarbij Q het debiet is, P₁ de inlaatdruk en ΔP de aanvaardbare drukval.

-

Biedt een technische definitie van de doorstroomcoëfficiënt (Cv), een imperiale meting die de capaciteit van een klep weergeeft om vloeistofstroming toe te laten, wat een kritieke parameter is voor de juiste klepdimensionering. ↩

-

Legt sonische geleiding (C) uit, de ISO 6358 standaard voor het beoordelen van pneumatische klepstroming op basis van gesmoorde stromingsomstandigheden, en biedt conversieformules en vergelijkingen met de meer traditionele Cv-waarde. ↩

-

Beschrijft de standaard industrieconventie voor het benoemen van regelkleppen (bijv. 2/2, 3/2, 5/2, 5/3), waarbij het eerste getal het aantal poorten aangeeft en het tweede getal het aantal posities. ↩

-

Biedt een overzicht van de ISO 19973 norm, die methoden specificeert voor het testen van de operationele karakteristieken van pneumatische richtingsregelkleppen om een consistente prestatierapportage te garanderen. ↩

-

Gaat in op de principes van Weibull-analyse, een veelzijdige statistische methode die vaak wordt gebruikt in betrouwbaarheidstechnieken om faaltijden te modelleren, levensduurgegevens te analyseren en de levensduurverwachting van componenten te voorspellen. ↩