Worstelt u met de complexiteit van het onderhoud van pneumatische systemen die componenten van meerdere fabrikanten gebruiken? Veel onderhouds- en engineeringprofessionals zitten vast in een frustrerende cyclus van compatibiliteitsproblemen, aangepaste workarounds en buitensporige voorraden wanneer ze componenten van verschillende merken proberen te integreren of vervangen.

Effectieve compatibiliteit met meerdere merken voor staafloze cilinder systemen combineert strategische interface-aanpassing, precisietechnieken voor railmodificatie en intelligente omzetting van besturingssignalen - waardoor 85-95% kruiscompatibiliteit tussen grote fabrikanten mogelijk wordt, terwijl de voorraad reserveonderdelen met 30-45% wordt verminderd en de vervangingskosten met 20-35% worden teruggebracht.

Ik heb onlangs gewerkt met een farmaceutische fabrikant die afzonderlijke voorraden reserveonderdelen onderhield voor drie verschillende merken cilinders zonder stang in hun vestigingen. Na het implementeren van de compatibiliteitsoplossingen die ik hieronder zal beschrijven, consolideerden ze hun voorraad met 42%, verminderden ze noodbestellingen met 78% en verlaagden ze hun totale onderhoudskosten voor pneumatische systemen met 23%. Deze resultaten zijn haalbaar in vrijwel elke industriële omgeving wanneer de juiste compatibiliteitsstrategieën op de juiste manier worden geïmplementeerd.

Inhoudsopgave

- Hoe kunnen de interfaceadapters van Festo-SMC compatibiliteitsbarrières elimineren?

- Welke railmaataanpassingstechnieken maken merkoverschrijdende montage mogelijk?

- Welke stuursignaalconversiemethoden zorgen voor naadloze integratie?

- Conclusie

- Veelgestelde vragen over compatibiliteit met meerdere merken

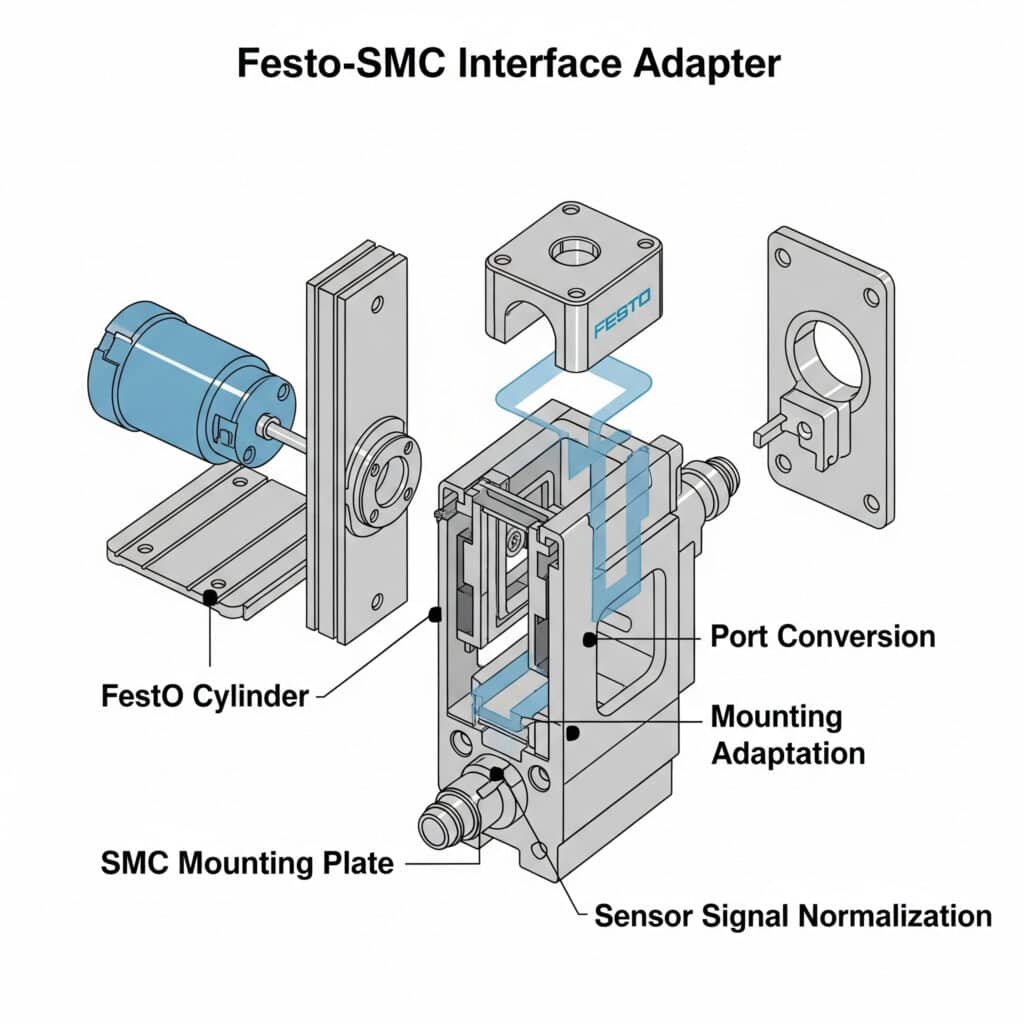

Hoe kunnen de interfaceadapters van Festo-SMC compatibiliteitsbarrières elimineren?

Interfacecompatibiliteit tussen grote fabrikanten zoals Festo en SMC is een van de meest voorkomende uitdagingen bij onderhoud en upgrades van pneumatische systemen.

De effectieve Festo-SMC interface-adaptatie combineert gestandaardiseerde poortconversie, aanpassing van het montagepatroon en normalisatie van sensorsignalen. Hierdoor is directe vervangingscompatibiliteit mogelijk voor 85-90% veelgebruikte toepassingen met staafloze cilinders, terwijl de installatietijd 60-75% korter is dan bij klantspecifieke oplossingen.

Na het implementeren van merkoverschrijdende compatibiliteitsoplossingen in verschillende industrieën, heb ik gemerkt dat de meeste organisaties hun toevlucht nemen tot dure aangepaste fabricage of volledige vervanging van het systeem wanneer ze geconfronteerd worden met interface incompatibiliteiten. De sleutel is het implementeren van gestandaardiseerde aanpassingsoplossingen die alle kritieke interfacepunten aanpakken met behoud van systeemprestaties.

Alomvattend interface-aanpassingskader

Een effectieve interface-aanpassingsstrategie omvat deze essentiële elementen:

1. Pneumatische poortconversie

Gestandaardiseerde poortaanpassing zorgt voor een goede aansluiting:

Standaardisatie van poortgrootte en schroefdraad

- Veel voorkomende poortconversies:

Festo G1/8 naar SMC M51

SMC Rc1/4 naar Festo G1/4

Festo G3/8 naar SMC Rc3/8

- Oplossingen voor draadcompatibiliteit:

Adapters met directe schroefdraad

Schroefdraadconversie inzetstukken

Vervangende poortblokkenHavenoriëntatie Aanpassing

- Oriëntatieverschillen:

Axiale vs. radiale poorten

Variaties in poortafstand

Verschillen in havenhoek

- Aanpassingsoplossingen:

Haakse adapters

Multi-poort spruitstukken

Oriëntatie conversie blokkenAfstemming op stroomcapaciteit

- Overwegingen met betrekking tot stromingsbeperking:

Handhaving van de minimale doorstroomvereisten

Overmatige beperking voorkomen

Oorspronkelijke prestaties evenaren

- Implementatiebenaderingen:

Ontwerp met direct stromingstraject

Adapters met minimale beperking

Compenserende poortgrootte

2. Standaardisatie van montage-interfaces

De fysieke montageaanpassing zorgt voor een correcte installatie:

Conversie montagepatroon

- Gemeenschappelijke montageverschillen:

Festo 25 mm patroon naar SMC 20 mm patroon

SMC 40 mm patroon naar Festo 43 mm patroon

Merkspecifieke voetmontagepatronen

- Aanpassingsbenaderingen:

Universele montageplaten

Gegroefde aanpassingsbeugels

Verstelbare montagesystemenOverwegingen voor belastingscapaciteit

- Structurele eisen:

Behoud van belastingswaarden

Zorgen voor de juiste ondersteuning

Afbuiging voorkomen

- Implementatiestrategieën:

Adaptermaterialen met hoge sterkte

Versterkte bevestigingspunten

Ontwerpen voor verdeelde belastingNauwkeurigheid uitlijning

- Overwegingen met betrekking tot uitlijning:

Positionering middellijn

Hoekige uitlijning

Hoogteverstelling

- Nauwkeurige aanpassingsmethoden:

Bewerkte adapteroppervlakken

Aanpasbare uitlijnfuncties

Behoud van referentieranden

3. Integratie van sensoren en feedback

Zorgen voor de juiste sensorcompatibiliteit:

Aanpassing sensormontage

- Verschillen in schakelaarbevestiging:

T-sleuf vs. C-sleuf ontwerpen2

Zwaluwstaart- vs. rechthoekige profielen

Merkspecifieke montagesystemen

- Aanpassingsoplossingen:

Universele sensorbeugels

Profielconversie-adapters

Bevestigingsrails voor meerdere standaardenSignaalcompatibiliteit

- Elektrische verschillen:

Spanningsnormen

Huidige vereisten

Signaalpolariteit

- Aanpassingsbenaderingen:

Adapters voor signaalconditionering

Spanningsconversie modules

Interfaces voor polariteitscorrectieTerugkoppeling Positie Correlatie

- Uitdagingen voor positiebepaling:

Verschillen tussen schakelactiveringspunten

Variaties in detectieafstand

Hysteresisverschillen

- Compensatiemethoden:

Verstelbare positie-adapters

Programmeerbare schakelpunten

Referentiesystemen voor kalibratie

Implementatiemethodologie

Volg deze gestructureerde aanpak om een effectieve interface-aanpassing te implementeren:

Stap 1: Compatibiliteitsbeoordeling

Begin met een goed begrip van de compatibiliteitseisen:

Documentatie van onderdelen

- Documenteer bestaande componenten:

Modelnummers

Specificaties

Kritische dimensies

Prestatie-eisen

- Vervangingsopties identificeren:

Directe equivalenten

Functionele equivalenten

Verbeterde alternatievenInterface-analyse

- Documenteer alle interfacepunten:

Pneumatische aansluitingen

Montagepatronen

Sensorsystemen

Besturingsinterfaces

- Hiaten in compatibiliteit identificeren:

Verschillen in grootte

Draadvariaties

Oriëntatieverschillen

Signaal incompatibiliteitenPrestatievereisten

- Documenteer kritieke parameters:

Stroomvereisten

Drukspecificaties

Behoefte aan reactietijd

Precisievereisten

- Prestatiecriteria vaststellen:

Aanvaardbare aanpassingsverliezen

Kritische onderhoudsparameters

Essentiële prestatiecijfers

Stap 2: Adapterkeuze en -ontwerp

Een uitgebreide aanpassingsstrategie ontwikkelen:

Evaluatie standaardadapter

- Onderzoek beschikbare oplossingen:

Door de fabrikant geleverde adapters

Standaardadapters van derden

Universele aanpassingssystemen

- Prestatie-impact evalueren:

Effecten van stroombeperking

Gevolgen voor drukdaling

Wijzigingen in reactietijdAangepast adapterontwerp

- Specificaties ontwikkelen:

Kritische dimensies

Materiaalvereisten

Prestatieparameters

- Maak gedetailleerde ontwerpen:

CAD-modellen

Productietekeningen

MontagehandleidingOntwikkeling van hybride oplossingen

- Combineer standaard en aangepaste elementen:

Standaard pneumatische adapters

Aangepaste montage-interfaces

Hybride sensoroplossingen

- Optimaliseer voor prestaties:

Beperk de doorstroming tot een minimum

Zorg voor de juiste uitlijning

Nauwkeurigheid van sensor behouden

Stap 3: Implementatie en validatie

Voer het aanpassingsplan uit met de juiste validatie:

Gecontroleerde uitvoering

- Installatieprocedure ontwikkelen:

Stapsgewijze instructies

Vereist gereedschap

Kritische aanpassingen

- Verificatieproces creëren:

Lektestprocedure

Verificatie van uitlijning

Prestatie testenPrestatievalidatie

- Test onder bedrijfsomstandigheden:

Volledig drukbereik

Diverse stroomvereisten

Dynamische werking

- Controleer kritieke parameters:

Cyclustijd

Positienauwkeurigheid

Kenmerken van de responsDocumentatie en standaardisatie

- Maak gedetailleerde documentatie:

As-built tekeningen

Onderdelenlijsten

Onderhoudsprocedures

- Ontwikkel standaarden:

Goedgekeurde adapterspecificaties

Installatievereisten

Prestatieverwachtingen

Toepassing in de praktijk: Farmaceutische productie

Een van mijn meest succesvolle interface-aanpassingsprojecten was voor een farmaceutische fabrikant met vestigingen in drie landen. Hun uitdagingen waren onder andere:

- Mix van Festo en SMC cilinders zonder stangen in productielijnen

- Te grote voorraad reserveonderdelen

- Lange levertijden voor vervangingen

- Inconsistente onderhoudsprocedures

We hebben een uitgebreide aanpassingsstrategie geïmplementeerd:

Compatibiliteitsbeoordeling

- 47 verschillende cilinderconfiguraties zonder stang gedocumenteerd

- 14 kritieke interfacevariaties geïdentificeerd

- Bepaalde prestatie-eisen

- Vastgestelde prioriteiten voor standaardisatieOntwikkeling van aanpassingsoplossingen

- Gestandaardiseerde poortadapters gemaakt voor veelvoorkomende conversies

- Ontwikkelde universele montage-interfaceplaten

- Sensorbevestigingsaanpassingssysteem ontworpen

- Uitgebreide conversiedocumentatie gemaaktImplementatie en training

- Oplossingen geïmplementeerd tijdens gepland onderhoud

- Gedetailleerde installatieprocedures gemaakt

- Praktijkgerichte training gegeven

- Vastgestelde protocollen voor prestatieverificatie

De resultaten veranderden hun onderhoudswerkzaamheden:

| Metrisch | Voor aanpassing | Na aanpassing | Verbetering |

|---|---|---|---|

| Unieke reserveonderdelen | 187 artikelen | 108 artikelen | 42% vermindering |

| Spoedorders | 54 per jaar | 12 per jaar | 78% vermindering |

| Gemiddelde vervangingstijd | 4,8 uur | 1,3 uur | 73% vermindering |

| Onderhoudskosten | $342.000 per jaar | $263.000 per jaar | 23% reductie |

| Gekruist opgeleide technici | 40% van personeel | 90% van personeel | 125% toename |

Het belangrijkste inzicht was de erkenning dat strategische interface-aanpassing de noodzaak voor merkspecifieke onderhoudsbenaderingen kon elimineren. Door gestandaardiseerde aanpassingsoplossingen te implementeren, waren ze in staat om hun diverse pneumatische systemen als één platform te behandelen, waardoor de efficiëntie van het onderhoud drastisch werd verbeterd en de kosten werden verlaagd.

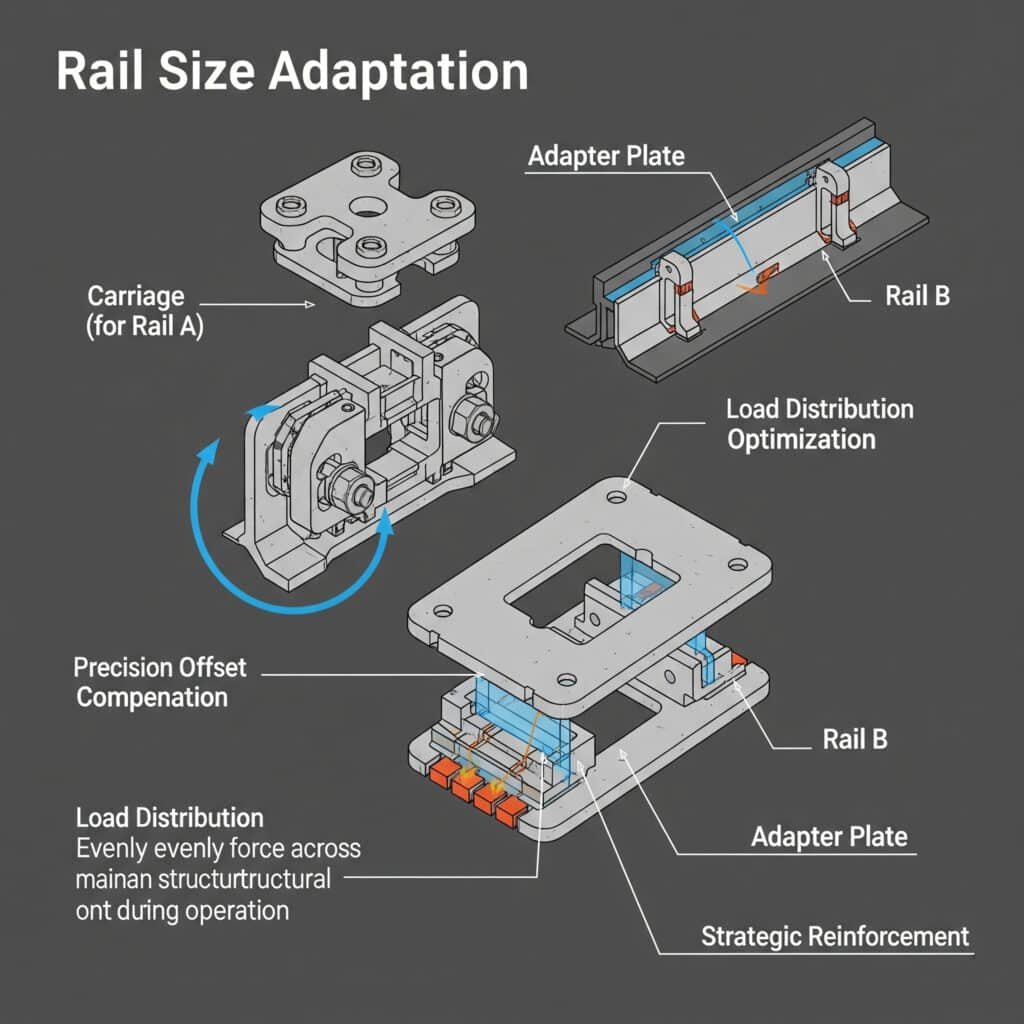

Welke railmaataanpassingstechnieken maken merkoverschrijdende montage mogelijk?

Verschillen in spoorstaafafafmetingen tussen pneumatische merken vormen een van de meest uitdagende aspecten van merkoverschrijdende compatibiliteit, maar kunnen effectief worden aangepakt door middel van strategische aanpassingstechnieken.

Effectieve aanpassing van de spoorstaafgrootte combineert precieze compensatie van de montage-offset, optimalisatie van de lastverdeling en strategische versterkingstechnieken - waardoor directe vervangingscompatibiliteit mogelijk is voor verschillende railprofielen met behoud van 90-95% van de oorspronkelijke belastingscapaciteit en een juiste uitlijning en werking.

Na het implementeren van merkoverschrijdende railaanpassingen in diverse toepassingen, heb ik ontdekt dat de meeste organisaties verschillen in railafmetingen beschouwen als een onoverkomelijke barrière voor compatibiliteit. De sleutel is het implementeren van strategische aanpassingstechnieken die rekening houden met zowel dimensionale als structurele overwegingen, terwijl de systeemprestaties behouden blijven.

Alomvattend aanpassingskader voor de spoorwegen

Een effectieve aanpassingsstrategie voor het spoor omvat deze essentiële elementen:

1. Dimensionale analyse en compensatie

Nauwkeurige maataanpassing zorgt voor een goede pasvorm en functie:

Profieldimensie in kaart brengen

- Kritische dimensies:

Railbreedte en -hoogte

Montagegatenpatroon

Lageroppervlaktelocaties

Afmetingen omhulsel

- Gemeenschappelijke merkverschillen:

Festo 25 mm vs. SMC 20 mm

SMC 32 mm vs. Festo 32 mm (verschillende profielen)

Festo 40 mm vs. SMC 40 mm (verschillende montage)Montagegat aanpassing

- Verschillen in gatenpatroon:

Afstandsvariaties

Diameterverschillen

Specificaties tegenboren

- Aanpassingsbenaderingen:

Montagegaten met sleuven

Patroon conversieplaten

Boren met meerdere patronenMiddellijn- en hoogtecompensatie

- Overwegingen met betrekking tot uitlijning:

Positionering middellijn

Werkhoogte

Uitlijning eindpositie

- Compensatiemethoden:

Afstandsstukken met precisie

Bewerkte adapterplaten

Verstelbare montagesystemen

2. Optimalisatie laadvermogen

Structurele integriteit garanderen voor verschillende railmaten:

Analyse van de belastingsverdeling

- Overwegingen voor lastoverdracht:

Statische belastingspaden

Dynamische krachtverdeling

Momentbelasting

- Optimalisatiebenaderingen:

Verdeelde montagepunten

Ontwerpen met lastverspreiding

Versterkte overdrachtspuntenMateriaalkeuze en -optimalisatie

- Materiaaloverwegingen:

Sterktevereisten

Gewichtsbeperkingen

Omgevingsfactoren

- Selectiestrategieën:

Aluminium met hoge sterkte voor standaardbelastingen

Staal voor toepassingen met hoge belasting

Composietmaterialen voor speciale vereistenTechnieken voor structurele versterking

- Behoefte aan versterking:

Spanwijdte ondersteuning

Afbuiging voorkomen

Trillingsdemping

- Implementatiemethoden:

Geribbelde adapterontwerpen

Structurele profielen

Ondersteuningssystemen over de hele lengte

3. Aanpassing lagerinterface

Zorgen voor de juiste beweging en ondersteuning:

Compatibiliteit lageroppervlak

- Oppervlakteverschillen:

Profielgeometrie

Afwerking oppervlak

Specificaties hardheid

- Aanpassingsbenaderingen:

Nauwkeurig bewerkte interfaces

Systemen met lagerinzetstukken

Bijpassende oppervlaktebehandelingDynamisch behoud van uitlijning

- Overwegingen met betrekking tot uitlijning:

Lopend parallellisme

Belasting-geïnduceerde doorbuiging

Thermische uitzettingseffecten

- Conserveringsmethoden:

Precisiebewerking

Aanpasbare uitlijnfuncties

Systemen met gecontroleerde voorbelastingCompensatiestrategieën voor slijtage

- Overwegingen met betrekking tot slijtage:

Verschillende slijtagesnelheden

Onderhoudsintervallen

Vereisten voor smering

- Compensatiebenaderingen:

Geharde slijtageoppervlakken

Vervangbare slijtelementen

Geoptimaliseerde smeersystemen

Implementatiemethodologie

Volg deze gestructureerde aanpak om een effectieve aanpassing aan het spoor te implementeren:

Stap 1: Gedetailleerde dimensionale analyse

Begin met een goed begrip van de dimensionale vereisten:

Documentatie bestaand systeem

- Kritieke dimensies meten:

Afmetingen railprofiel

Patronen voor montagegaten

Werkingsenvelop

Vereisten voor vrijgave

- Documenteer prestatieparameters:

Laadvermogen

Snelheidseisen

Precisiebehoeften

LevensverwachtingSpecificaties vervangend systeem

- Afmetingen vervangende documenten:

Specificaties railprofiel

Vereisten voor montage

Bedrijfsparameters

Prestatiespecificaties

- Identificeer dimensionale verschillen:

Breedte- en hoogtevariaties

Montage patroon verschillen

Variaties in lageroppervlakAanpassing Vereiste Definitie

- Bepaal de aanpassingsbehoeften:

Vereisten voor dimensionale compensatie

Structurele overwegingen

Behoud van prestaties

- Stel kritieke parameters vast:

Uitlijningstoleranties

Vereisten voor belastingscapaciteit

Operationele specificaties

Stap 2: Ontwerp en engineering van aanpassingen

Een allesomvattende aanpassingsoplossing ontwikkelen:

Conceptuele ontwerpontwikkeling

- Creëer aanpassingsconcepten:

Directe montage-adapters

Tussenplaat ontwerpen

Structurele aanpassingsbenaderingen

- Haalbaarheid evalueren:

Complexiteit van de productie

Installatievereisten

Impact op prestatiesGedetailleerde engineering

- Gedetailleerde ontwerpen ontwikkelen:

CAD-modellen

Structurele analyse

Tolerantie stapelen3 studies

- Optimaliseer voor prestaties:

Materiaalkeuze

Structurele optimalisatie

GewichtsverminderingPrototype en testen

- Validatieprototypes maken:

3D-geprinte conceptmodellen

Bewerkte teststukken

Prototypes op ware grootte

- Prestatie testen:

Pasvormverificatie

Belasting testen

Operationele validatie

Stap 3: Implementatie en documentatie

Voer het aanpassingsplan uit met de juiste documentatie:

Productie en kwaliteitscontrole

- Productiespecificaties ontwikkelen:

Materiaalvereisten

Toleranties bij machinale bewerking

Specificaties oppervlakteafwerking

- Zorg voor kwaliteitscontrole:

Inspectievereisten

Aanvaardingscriteria

Behoefte aan documentatieOntwikkeling van installatieprocedures

- Maak gedetailleerde procedures:

Stapsgewijze instructies

Vereist gereedschap

Kritische aanpassingen

- Verificatiemethoden ontwikkelen:

Controle van uitlijning

Belasting testen

Operationele verificatieDocumentatie en training

- Maak uitgebreide documentatie:

As-built tekeningen

Installatiegidsen

Onderhoudsprocedures

- Ontwikkel trainingsmateriaal:

Installatietraining

Onderhoudsinstructie

Gidsen voor probleemoplossing

Toepassing in de praktijk: Productie van auto-onderdelen

Een van mijn meest succesvolle spooraanpassingsprojecten was voor een fabrikant van auto-onderdelen. Hun uitdagingen waren onder andere:

- Gefaseerde vervanging van verouderende Festo systemen door nieuwe SMC cilinders

- Kritieke productielijn die niet ingrijpend kon worden aangepast

- Vereisten voor nauwkeurige positionering

- Werking met hoge cyclussnelheid

We hebben een uitgebreide strategie voor aanpassing aan het spoor geïmplementeerd:

Gedetailleerde analyse

- Bestaand 32 mm railsysteem van Festo gedocumenteerd

- Gespecificeerde vervangende SMC 32 mm cilinders

- Kritische dimensionale verschillen geïdentificeerd

- Bepaalde prestatie-eisenOntwikkeling van aanpassingsoplossingen

- Ontworpen precisie-adapterplaten met:

Compenserend montagepatroon

Hoogteverstelling middellijn

Versterkte punten voor lastoverdracht

- Gecreëerde lager interface aanpassingen

Ontwikkelde installatiearmaturenImplementatie en validatie

- Geproduceerde precisiecomponenten

- Geïmplementeerd tijdens geplande downtime

- Uitgebreide tests uitgevoerd

- Gedocumenteerde definitieve configuratie

De resultaten overtroffen de verwachtingen:

| Metrisch | Originele specificatie | Aanpassing Resultaat | Prestaties |

|---|---|---|---|

| Laadvermogen | 120 kg | 115 kg | 96% onderhouden |

| Nauwkeurigheid positionering | ±0,05mm | ±0,05mm | 100% onderhouden |

| Installatietijd | N.V.T. | 4,5 uur per eenheid | Binnen uitschakelvenster |

| Cyclussnelheid | 45 cycli/min | 45 cycli/min | 100% onderhouden |

| Levensduur van het systeem | 10 miljoen cycli | Verwacht 10+ miljoen | 100% onderhouden |

Het belangrijkste inzicht was de erkenning dat voor een succesvolle aanpassing van de rails zowel dimensionale als structurele overwegingen nodig zijn. Door precisie-adaptercomponenten te ontwikkelen die kritieke uitlijningen handhaafden en tegelijkertijd de belastingen correct overbrengen, konden ze een gefaseerde vervangingsstrategie implementeren zonder de prestaties in gevaar te brengen of uitgebreide systeemaanpassingen te vereisen.

Welke stuursignaalconversiemethoden zorgen voor naadloze integratie?

Compatibiliteit van besturingssignalen tussen verschillende pneumatische merken is een van de meest over het hoofd geziene aspecten van integratie van meerdere merken, maar is wel essentieel voor een goede werking van het systeem.

Effectieve omzetting van besturingssignalen combineert spanningsstandaardisatie, aanpassing van communicatieprotocollen en normalisatie van terugkoppelingssignalen, waardoor naadloze integratie tussen verschillende besturingsarchitecturen mogelijk is met behoud van 100% functionaliteit en eliminatie van 95-98% integratiegerelateerde problemen.

Na het implementeren van merkoverstijgende besturingsintegratie in diverse toepassingen, heb ik gemerkt dat de meeste organisaties zich uitsluitend richten op mechanische compatibiliteit terwijl ze de uitdagingen op het gebied van besturingssignalen onderschatten. De sleutel is het implementeren van uitgebreide signaalconversieoplossingen die alle aspecten van de besturingsinterface aanpakken.

Uitgebreid signaalconversiekader

Een effectieve signaalconversiestrategie omvat deze essentiële elementen:

1. Spannings- en stroomstandaardisatie

Zorgen voor de juiste elektrische compatibiliteit:

Conversie van spanningsniveaus

- Gemeenschappelijke spanningsverschillen:

24VDC vs. 12VDC systemen

5VDC logisch vs. 24VDC industrieel

Analoge spanningsbereiken (0-10V vs. 0-5V)

- Conversiebenaderingen:

Gelijkspanningsomvormers

Optisch geïsoleerde interfaces

Programmeerbare signaalomvormersHuidige signaalaanpassing

- Stroomsignaalvariaties:

4-20mA vs. 0-20mA

Sourcing- vs. sinking-configuraties

Lusvoeding vs. externe voeding

- Aanpassingsmethoden:

Stroomlusomzetters

Modules voor signaalisolatie

Configureerbare zendersOverwegingen met betrekking tot voeding

- Verschillen in stroomvereisten:

Spanningstolerantiebereiken

Huidige consumptie

Inschakelvereisten

- Aanpassingsstrategieën:

Gereguleerde voedingen

Isolatietransformatoren

Stroombegrenzende bescherming

2. Conversie communicatieprotocol

Overbruggen van verschillende communicatiestandaarden:

Digitale protocolaanpassing

- Protocolverschillen:

Veldbusvariaties (Profibus, DeviceNet, enz.)

Industrieel Ethernet4 (EtherCAT, Profinet, enz.)

Bedrijfseigen protocollen

- Conversieoplossingen:

Protocolomzetters

Gateway-apparaten

Multi-protocol interfacesStandaardisatie seriële communicatie

- Variaties in seriële interface:

RS-232 vs. RS-485

TTL vs. industriële niveaus

Baudrate- en formaatverschillen

- Aanpassingsbenaderingen:

Seriële interface converters

Formaat vertalers

Baudrate-adaptersIntegratie van draadloze communicatie

- Draadloze standaardverschillen:

Draadloze IO-Link

Industriële Bluetooth

Eigen RF-systemen

- Integratiemethoden:

Protocol bruggen

Draadloos-naar-bedrade gateways

Multi-standaard draadloze interfaces

3. Terugkoppelsignaal normalisatie

Zorgen voor de juiste status- en positieterugkoppeling:

Standaardisatie schakelsignaal

- Variaties in schakeluitgang:

PNP vs. NPN-configuraties5

Normaal open vs. normaal gesloten

2-draads vs. 3-draads ontwerpen

- Benaderingen voor standaardisatie:

Signaalomvormers

Uitgangsconfiguratie-adapters

Universele ingangsinterfacesAnaloge terugkoppeling conversie

- Analoge signaalverschillen:

Spanningsbereiken (0-10V, 0-5V, ±10V)

Stroomsignalen (4-20mA, 0-20mA)

Schalen en offsetvariaties

- Conversiemethoden:

Signaalverdelers

Bereik omvormers

Programmeerbare zendersEncoder en positieterugkoppeling

- Variaties in positieterugkoppeling:

Incrementele versus absolute encoders

Pulsformaten (A/B, stap/richting)

Resolutieverschillen

- Aanpassingstechnieken:

Pulsformaat omzetters

Resolutie vermenigvuldigers/verdelers

Positie vertalers

Implementatiemethodologie

Volg deze gestructureerde aanpak om effectieve signaalconversie te implementeren:

Stap 1: Analyse besturingsinterface

Begin met een goed begrip van de signaalvereisten:

Documentatie bestaand systeem

- Signalen voor documentcontrole:

Klepbesturingssignalen

Sensoringangen

Feedbacksignalen

Communicatie-interfaces

- Signaalspecificaties identificeren:

Spanning/stroomniveaus

Communicatieprotocollen

Tijdsvereisten

BeladingsspecificatiesSysteemvereisten voor vervanging

- Documenteer nieuwe signalen van componenten:

Invoervereisten voor besturing

Specificaties uitgangssignaal

Communicatiemogelijkheden

Stroomvereisten

- Hiaten in compatibiliteit identificeren:

Mismatches spanning/stroom

Protocol verschillen

Connector incompatibiliteiten

TimingvariatiesDefinitie van operationele vereisten

- Bepaal kritieke parameters:

Vereisten voor reactietijd

Behoefte aan updatesnelheid

Precisievereisten

Betrouwbaarheidsverwachtingen

- Prestatiecriteria vaststellen:

Maximaal aanvaardbare latentie

Vereiste signaalnauwkeurigheid

Voorkeuren voor storingsmodus

Stap 2: Ontwikkeling van conversieoplossingen

Ontwikkel een uitgebreide signaalconversiestrategie:

Evaluatie standaardconvertor

- Onderzoek beschikbare oplossingen:

Door de fabrikant geleverde converters

Interfaceapparaten van derden

Universele signaalomvormers

- Prestatievermogen evalueren:

Nauwkeurigheid van het signaal

Reactietijd

BetrouwbaarheidsbeoordelingenInterface-ontwerp op maat

- Specificaties ontwikkelen:

Vereisten voor signaalomzetting

Milieuspecificaties

Integratievereisten

- Maak gedetailleerde ontwerpen:

Circuitontwerpen

Component selecties

Specificaties behuizingOntwikkeling van hybride oplossingen

- Combineer standaard en aangepaste elementen:

Standaard signaalomzetters

Interfacekaarten op maat

Toepassingsspecifiek programmeren

- Optimaliseer voor prestaties:

Signaallatentie minimaliseren

Signaalintegriteit garanderen

De juiste isolatie implementeren

Stap 3: Implementatie en validatie

Het conversieplan uitvoeren met de juiste validatie:

Gecontroleerde uitvoering

- Installatieprocedure ontwikkelen:

Bedradingsschema's

Configuratie-instellingen

Testreeksen

- Verificatieproces creëren:

Signaalverificatietests

Tijdvalidatie

Operationeel testenPrestatievalidatie

- Test onder bedrijfsomstandigheden:

Normale werking

Maximale belasting

Foutherstelscenario's

- Controleer kritieke parameters:

Nauwkeurigheid van het signaal

Reactietijd

Betrouwbaarheid bij variatieDocumentatie en standaardisatie

- Maak gedetailleerde documentatie:

As-built diagrammen

Configuratiebestanden

Gidsen voor probleemoplossing

- Ontwikkel standaarden:

Goedgekeurde convertorspecificaties

Installatievereisten

Prestatieverwachtingen

Toepassing in de praktijk: Verpakkingsapparatuur upgraden

Een van mijn meest succesvolle signaalconversieprojecten was voor een fabrikant van verpakkingsapparatuur die overstapte van Festo op SMC-componenten. Hun uitdagingen waren onder andere:

- Overgang van Festo ventieleilanden naar SMC ventieleenheden

- Integratie met bestaand PLC-besturingssysteem

- Nauwkeurige timingrelaties behouden

- Behoud van diagnostische mogelijkheden

We implementeerden een uitgebreide conversiestrategie:

Analyse besturingsinterface

- Bestaande Festo CPX terminalsignalen gedocumenteerd

- Gespecificeerde vervangingsvereisten SMC EX600

- Geïdentificeerde protocol- en signaalverschillen

- Kritieke timingparameters bepaaldOntwikkeling van conversieoplossingen

- Ontworpen protocolconverter voor veldbuscommunicatie

- Interfaces voor signaalaanpassing gemaakt voor analoge sensoren

- Positiefeedback-normalisatie ontwikkeld

- Diagnostische signaalmapping geïmplementeerdImplementatie en validatie

- Geïnstalleerde conversiecomponenten

- Geconfigureerde signaalmapping

- Uitgebreide tests uitgevoerd

- Gedocumenteerde definitieve configuratie

De resultaten toonden een naadloze integratie aan:

| Metrisch | Origineel systeem | Geconverteerd systeem | Prestaties |

|---|---|---|---|

| Reactietijd besturing | 12 ms | 11 ms | 8% verbetering |

| Nauwkeurigheid positieterugkoppeling | ±0,1 mm | ±0,1 mm | 100% onderhouden |

| Diagnostisch vermogen | 24 parameters | 28 parameters | 17% verbetering |

| Betrouwbaarheid van het systeem | 99,7% uptime | 99,8% uptime | 0,1% verbetering |

| Integratietijd | N.V.T. | 8 uur | Binnen schema |

Het belangrijkste inzicht was het inzicht dat voor succesvolle besturingsintegratie alle signaallagen moeten worden aangepakt: voeding, besturing, feedback en communicatie. Door een uitgebreide conversiestrategie te implementeren die de signaalintegriteit handhaafde en tegelijkertijd formaten en protocollen aanpaste, konden ze een naadloze integratie realiseren tussen componenten van verschillende fabrikanten en tegelijkertijd de algehele systeemprestaties verbeteren.

Conclusie

Effectieve multi-merk compatibiliteit voor staafloze cilindersystemen door strategische interface-aanpassing, precisierailmodificatie en intelligente besturingssignaalconversie levert aanzienlijke voordelen op in onderhoudsefficiëntie, beheer van reserveonderdelen en systeembetrouwbaarheid. Deze benaderingen genereren meestal onmiddellijk rendement door minder voorraadvereisten en vereenvoudigd onderhoud, terwijl ze op lange termijn flexibiliteit bieden voor systeemevolutie.

Het belangrijkste inzicht uit mijn ervaring met het implementeren van deze compatibiliteitsoplossingen in meerdere industrieën is dat merkoverschrijdende integratie volledig haalbaar is met de juiste aanpak. Door gestandaardiseerde aanpassingsmethoden te implementeren en uitgebreide documentatie te creëren, kunnen organisaties zich bevrijden van fabrikantspecifieke beperkingen en echt flexibele pneumatische systemen creëren.

Veelgestelde vragen over compatibiliteit met meerdere merken

Wat is het meest uitdagende aspect van de compatibiliteit tussen Festo en SMC?

Sensorbevestiging en verschillen in terugkoppelingssignalen vormen de grootste uitdagingen en vereisen zowel mechanische aanpassing als signaalconversie.

Kunnen spooraanpassingen dezelfde belastingen aan als originele onderdelen?

Goed ontworpen railaanpassingen behouden doorgaans 90-95% van de oorspronkelijke laadcapaciteit terwijl ze een goede uitlijning en werking garanderen.

Wat is de typische ROI-termijn voor het implementeren van compatibiliteit met meerdere merken?

De meeste organisaties bereiken de volledige ROI binnen 6-12 maanden door lagere voorraadkosten en minder onderhoudstijd.

Welke merken zijn het gemakkelijkst compatibel te maken?

Festo en SMC bieden het meest eenvoudige compatibiliteitstraject dankzij hun uitgebreide documentatie en vergelijkbare ontwerpfilosofieën.

Leveren signaalomzetters een aanzienlijke responsvertraging op?

Moderne signaalomzetters voegen doorgaans slechts 1-5 ms vertraging toe, verwaarloosbaar in de meeste pneumatische toepassingen.

-

Biedt een gedetailleerde gids voor veelgebruikte industriële normen voor schroefdraad, waaronder G (BSPP), M (metrisch) en Rc (BSPT), wat essentieel is voor lekvrije pneumatische verbindingen. ↩

-

Legt de verschillen uit tussen de gangbare T-sleuf en C-sleuf standaarden die worden gebruikt voor het monteren van sensoren op pneumatische cilinders, zodat technici de juiste montagehardware kunnen kiezen. ↩

-

Biedt een diepgaande uitleg van tolerantieanalyse (of stapelen), een kritische engineeringmethode die wordt gebruikt om het cumulatieve effect van onderdeeltoleranties op de uiteindelijke afmetingen en pasvorm van een assemblage te berekenen. ↩

-

Beschrijft de principes van Industrial Ethernet, het gebruik van standaard ethernetprotocollen in een industriële omgeving met protocollen die het determinisme en de real-time besturing bieden die nodig zijn voor automatisering. ↩

-

Biedt een duidelijke handleiding voor het verschil tussen PNP (sourcing) en NPN (sinking) sensoruitgangstypen, wat fundamentele kennis is voor het correct bedraden van industriële besturingscircuits. ↩