Ziet u uw energierekeningen stijgen terwijl uw pneumatische systemen ondermaats presteren? U bent niet de enige. In mijn meer dan 15 jaar werk met industriële pneumatiek heb ik bedrijven duizenden dollars zien verspillen aan inefficiënte systemen. Het probleem komt vaak neer op een fundamenteel verkeerd begrip van pneumatische vermogensberekeningen.

Pneumatische vermogensberekening is het systematische proces voor het bepalen van energieverbruik, krachtopwekking en efficiëntie in luchtaangedreven systemen. Een juiste modellering omvat het ingangsvermogen (energie van de compressor), transmissieverliezen en uitgangsvermogen (daadwerkelijk verrichte arbeid), waardoor ingenieurs inefficiënties kunnen identificeren en de systeemprestaties kunnen optimaliseren.

Vorig jaar bezocht ik een productiefaciliteit in Pennsylvania waar ze regelmatig storingen ondervonden in hun staafloze cilindersystemen. Hun onderhoudsteam was verbaasd over de inconsistente prestaties. Na het toepassen van de juiste pneumatische vermogensberekeningen, ontdekten we dat ze werkten met slechts 37% efficiëntie! Ik zal u laten zien hoe u soortgelijke valkuilen in uw bedrijf kunt vermijden.

Inhoudsopgave

- Theoretisch vermogen: Welke vergelijkingen zorgen voor nauwkeurige pneumatische berekeningen?

- Opsplitsing van efficiëntieverlies: Waar gaat uw pneumatische energie eigenlijk naartoe?

- Energieterugwinningspotentieel: hoeveel energie kun je uit je systeem terugwinnen?

- Conclusie

- Veelgestelde vragen over pneumatische vermogensberekeningen

Theoretisch vermogen: Welke vergelijkingen zorgen voor nauwkeurige pneumatische berekeningen?

Inzicht in het theoretische maximale vermogen dat uw pneumatisch systeem kan leveren, vormt de basis voor alle optimalisatie-inspanningen. Deze vergelijkingen vormen de maatstaf waarmee de werkelijke prestaties worden gemeten.

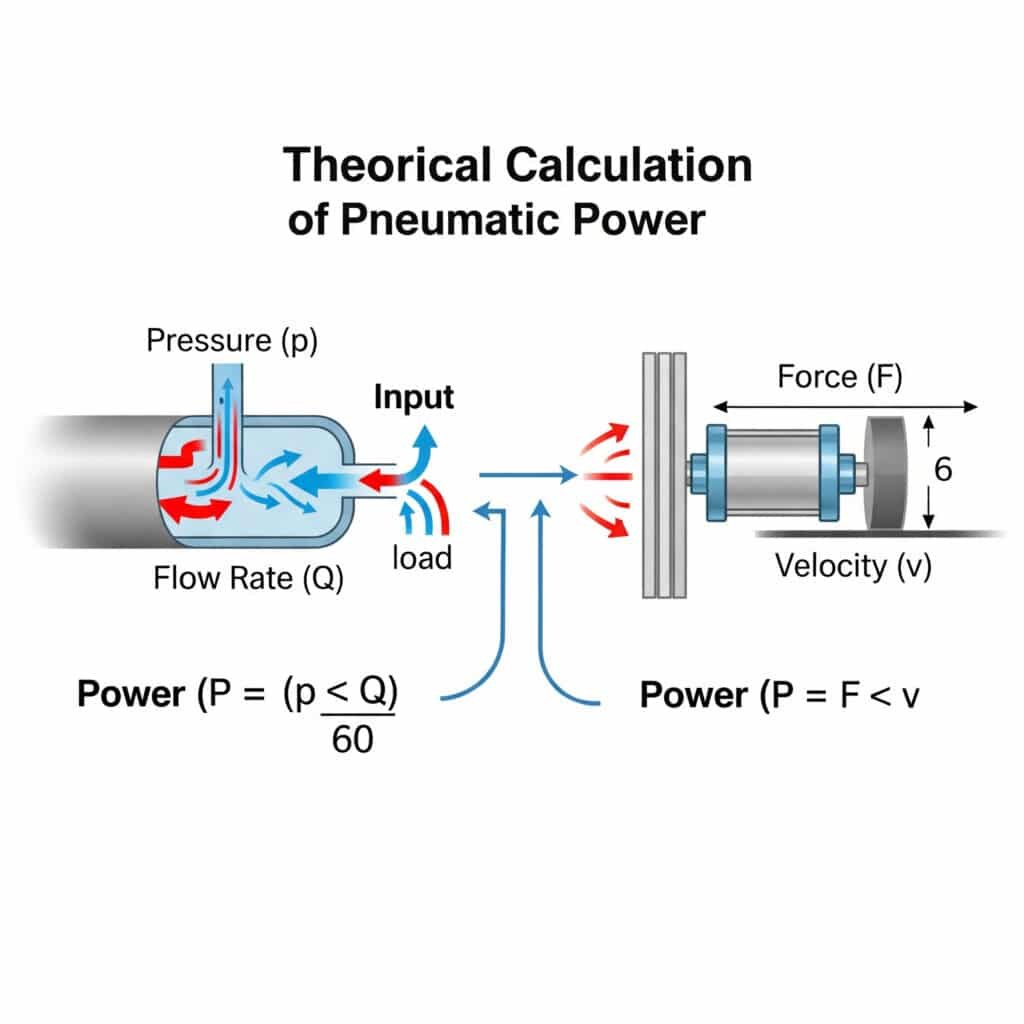

Het theoretische vermogen van een pneumatisch systeem kan worden berekend met de vergelijking P = (p × Q)/60, waarbij P het vermogen in kilowatt is, p de druk in bar en Q het debiet in m³/min. Voor lineaire actuatoren zoals cilinders zonder stang is vermogen gelijk aan kracht vermenigvuldigd met snelheid (P = F × v), waarbij kracht de druk vermenigvuldigd met het effectieve oppervlak is.

Ik herinner me dat ik advies gaf aan een fabrikant van voedselverwerkende apparatuur in Ohio die niet begreep waarom hun pneumatische systemen zulke grote compressoren nodig hadden. Toen we de theoretische vermogensvergelijkingen toepasten, ontdekten we dat hun systeemontwerp twee keer zoveel vermogen vereiste als ze aanvankelijk hadden berekend. Deze eenvoudige wiskundige vergissing kostte hen duizenden aan operationele inefficiëntie.

Kernvergelijkingen voor pneumatisch vermogen

Laten we de essentiële vergelijkingen voor verschillende componenten uitsplitsen:

Voor compressoren

Het ingangsvermogen dat een compressor nodig heeft, kan als volgt worden berekend:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Waar:

- P₁ = ingangsvermogen (kW)

- Q = luchtstroom (m³/min)

- p₁ = Inlaatdruk (bar absoluut)

- p₂ = uitlaatdruk (bar absoluut)

- η = Compressorrendement

- ln = Natuurlijk logaritme1

Voor lineaire actuators (inclusief cilinders zonder stang)

Het uitgangsvermogen van een lineaire actuator is:

P₂ = F × v

Waar:

- P₂ = uitgangsvermogen (W)

- F = kracht (N) = p × A

- v = snelheid (m/s)

- p = bedrijfsdruk (Pa)

- A = effectief oppervlak (m²)

Factoren die van invloed zijn op theoretische berekeningen

| Factor | Invloed op theoretisch vermogen | Aanpassingsmethode |

|---|---|---|

| Temperatuur | 1% verandering per 3°C | Vermenigvuldig met (T₁/T₀) |

| Hoogte | ~1% per 100m boven zeeniveau | Aanpassen voor atmosferische druk |

| Vochtigheid | Tot 3% bij hoge luchtvochtigheid | Pas dampdrukcorrectie toe |

| Gassamenstelling | Varieert met verontreinigingen | Specifieke gasconstanten gebruiken |

| Cyclustijd | Beïnvloedt het gemiddelde vermogen | Bereken de duty cycle-factor |

Overwegingen voor geavanceerde vermogensmodellering

Naast de basisvergelijkingen vereisen verschillende factoren een diepere analyse:

Isotherme vs. adiabatische processen

Echte pneumatische systemen werken ergens tussenin:

- Isotherm proces2: Temperatuur blijft constant (langzamere processen)

- Adiabatisch proces: Geen warmteoverdracht (snelle processen)

Voor de meeste industriële toepassingen met cilinders zonder stang is het proces tijdens bedrijf dichter bij adiabatisch, waardoor de adiabatische vergelijking moet worden gebruikt:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Waarbij κ de warmtecapaciteitverhouding is (ongeveer 1,4 voor lucht).

Dynamische respons modelleren

Voor toepassingen met hoge snelheden wordt de dynamische respons kritisch:

- Versnellingsfase: Hogere vermogensvereisten tijdens snelheidsveranderingen

- Steady-state fase: Consistent vermogen op basis van standaardvergelijkingen

- Vertragingsfase: Potentieel voor energieterugwinning

Voorbeeld van praktische toepassing

Voor een dubbelwerkende cilinder zonder stang met:

- Boordiameter: 40mm

- Bedrijfsdruk: 6 bar

- Slaglengte: 500 mm

- Cyclustijd: 2 seconden

De theoretische vermogensberekening zou zijn:

- Kracht = Druk × Oppervlakte = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Snelheid = Afstand/Tijd = 0,5m / 1s = 0,5 m/s (uitgaande van gelijke uittrektijd)

- Vermogen = Kracht × Snelheid = 754 N × 0,5 m/s = 377 W

Dit is het theoretische maximale uitgangsvermogen, zonder rekening te houden met eventuele systeeminefficiënties.

Opsplitsing van efficiëntieverlies: Waar gaat uw pneumatische energie eigenlijk naartoe?

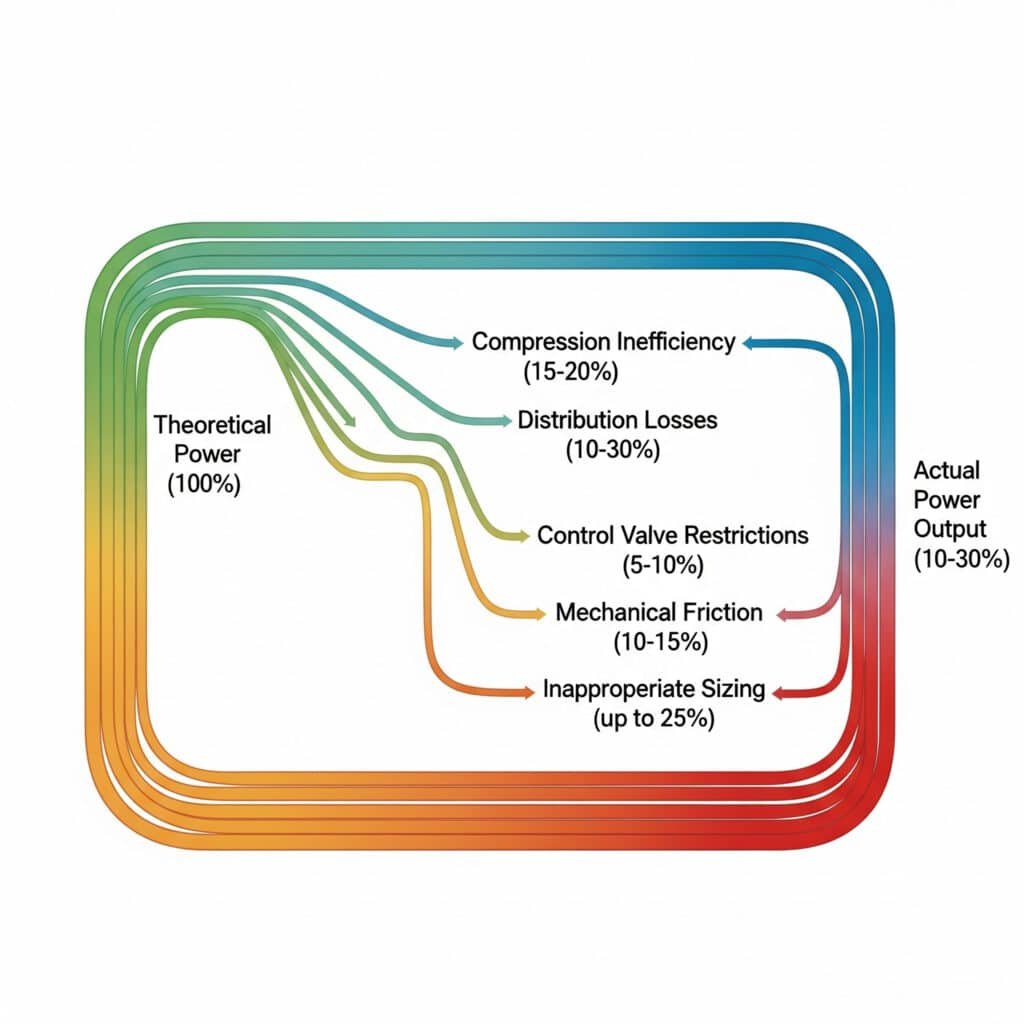

De kloof tussen theoretisch en werkelijk pneumatisch vermogen is vaak schokkend. Inzicht in waar energie precies verloren gaat, helpt bij het prioriteren van verbeteringsinspanningen.

Efficiëntieverliezen in pneumatische systemen reduceren het werkelijke vermogen tot 10-30% van de theoretische berekeningen. De belangrijkste verliescategorieën zijn compressie-inefficiëntie (15-20%), distributieverliezen (10-30%), regelklepbeperkingen (5-10%), mechanische wrijving (10-15%) en onjuiste dimensionering (tot 25%), die allemaal systematisch kunnen worden aangepakt.

Tijdens een energie-audit bij een productiefabriek in Toronto ontdekten we dat hun pneumatische cilinders zonder stang werkten met een efficiëntie van slechts 22%. Door elke verliesbron in kaart te brengen, ontwikkelden we een gericht verbeteringsplan dat de efficiëntie verdubbelde zonder grote kapitaalinvesteringen. De manager van de fabriek was verbaasd dat zulke aanzienlijke besparingen mogelijk waren door het aanpakken van schijnbaar kleine problemen.

Uitgebreide efficiëntieverliezen in kaart brengen

Om je systeem echt te begrijpen, moet elk verlies worden gekwantificeerd:

Opwekkingsverliezen (Compressor)

| Type verlies | Typisch bereik | Primaire oorzaken |

|---|---|---|

| Inefficiëntie motor | 5-10% | Motorontwerp, leeftijd, onderhoud |

| Compressiewarmte | 15-20% | Thermodynamische beperkingen |

| Wrijving | 3-8% | Mechanisch ontwerp, onderhoud |

| Lekkage | 2-5% | Kwaliteit en onderhoud van afdichtingen |

| Verliezen bij controle | 5-15% | Ongeschikte controlestrategieën |

Distributieverliezen (leidingnet)

| Type verlies | Typisch bereik | Primaire oorzaken |

|---|---|---|

| Drukval | 3-10% | Diameter pijp, lengte, bochten |

| Lekkage | 10-30% | Kwaliteit verbinding, leeftijd, onderhoud |

| Condensatie | 2-5% | Onvoldoende drogen, temperatuurschommelingen |

| Ongepaste druk | 5-15% | Te hoge systeemdruk voor toepassing |

Verliezen bij eindgebruik (Actuators)

| Type verlies | Typisch bereik | Primaire oorzaken |

|---|---|---|

| Beperkingen aan kleppen | 5-10% | Te kleine kleppen, complexe stromingstrajecten |

| Mechanische wrijving | 10-15% | Afdichtingsontwerp, smering, uitlijning |

| Ongeschikte maat | 10-25% | Te grote/te kleine onderdelen |

| Uitlaatgasstroom | 10-20% | Tegendruk, beperkte uitlaat |

Efficiëntie in de praktijk meten

Om de werkelijke systeemefficiëntie te berekenen:

Rendement (%) = (Werkelijk uitgangsvermogen / Theoretisch ingangsvermogen) × 100

Als je compressor bijvoorbeeld 10 kW elektrisch vermogen verbruikt, maar je cilinder zonder stang slechts 1,5 kW mechanisch werk levert:

Rendement = (1,5 kW / 10 kW) × 100 = 15%

Strategieën voor efficiëntieoptimalisatie

Op basis van mijn ervaring met honderden pneumatische systemen zijn dit de meest effectieve verbeteringsmethoden:

Voor opwekkingsefficiëntie

- Optimale drukselectie: Elke verlaging van 1 bar bespaart ongeveer 7% energie

- Frequentieregelaars3: Stem de compressoroutput af op de vraag

- Warmteterugwinning: Vang compressiewarmte op voor gebruik in de faciliteit

- Regelmatig onderhoud: Met name luchtfilters en intercoolers

Voor distributie-efficiëntie

- Lekdetectie en reparatie4: Levert vaak 10-15% onmiddellijke besparingen op

- Drukzonering: Biedt verschillende drukniveaus voor verschillende toepassingen

- Optimalisatie van pijpafmetingen: Minimaliseer de drukval door de juiste dimensionering

- Eliminatie kortsluiting: Ervoor zorgen dat de lucht de meest directe weg naar het gebruikspunt neemt

Voor efficiëntie bij eindgebruik

- Juiste componentgrootte: Stel de grootte van de actuator af op de werkelijke krachtvereisten

- Kleppositie: Plaats kleppen dicht bij actuators

- Terugwinning uitlaatlucht: Waar mogelijk afgevoerde lucht opvangen en hergebruiken

- Wrijvingsvermindering: Juiste uitlijning en smering van bewegende onderdelen

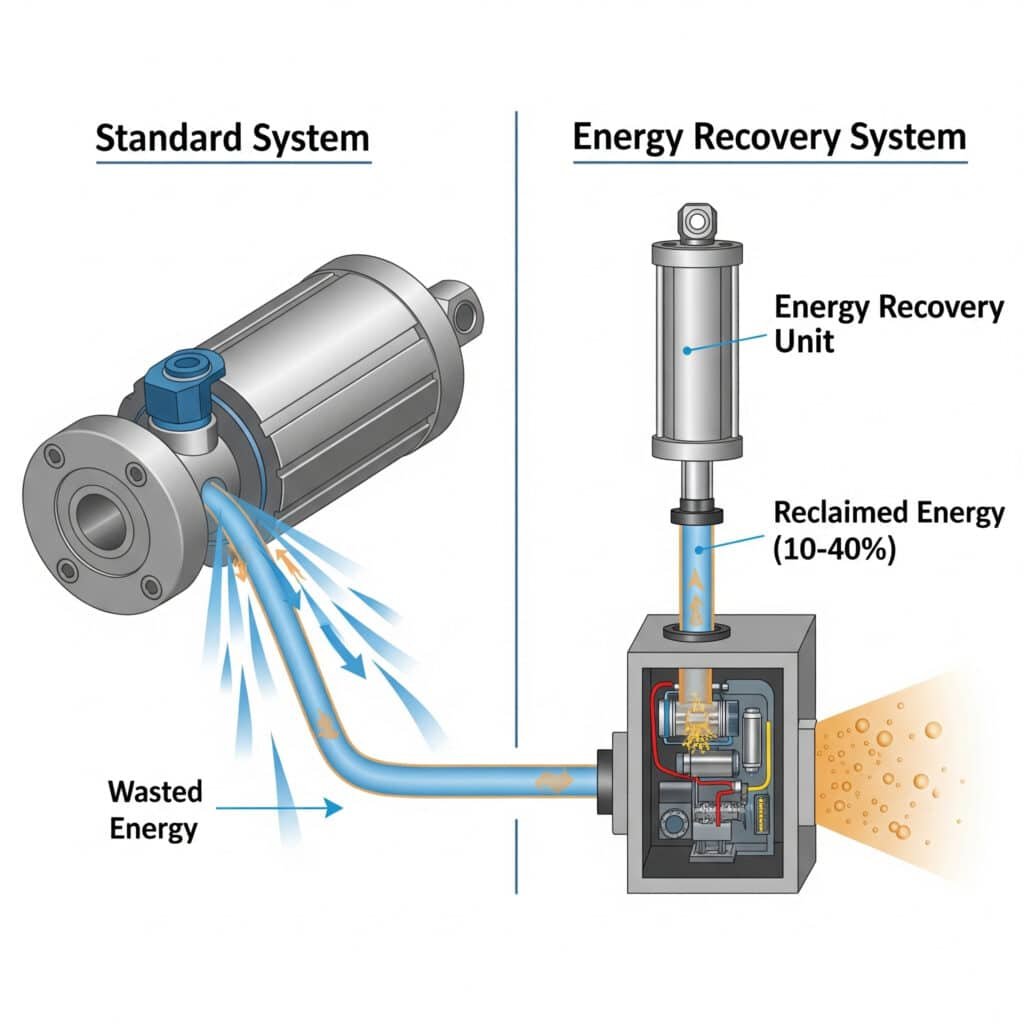

Energieterugwinningspotentieel: hoeveel energie kun je uit je systeem terugwinnen?

De meeste pneumatische systemen laten na gebruik waardevolle perslucht ontsnappen naar de buitenlucht. Het opvangen en hergebruiken van deze energie is een belangrijke kans voor efficiëntieverbetering.

Energieterugwinning in pneumatische systemen kan 10-40% van de inputenergie terugwinnen via technologieën zoals gesloten kringlopen, recycling van uitlaatlucht en drukverhoging. Het terugwinningspotentieel hangt af van de cycluskenmerken, belastingsprofielen en het systeemontwerp, met de grootste winst in systemen met frequente stops en consistente belastingspatronen.

Onlangs heb ik samengewerkt met een fabrikant van verpakkingsmachines in Wisconsin om energieterugwinning te implementeren op hun snelle pneumatische cilinderlijnen zonder stangen. Door de uitlaatlucht op te vangen en te hergebruiken voor de retourslagen, verminderden we hun persluchtverbruik met 27%. Het systeem betaalde zichzelf terug in slechts 7 maanden - veel sneller dan de 18 maanden die ze aanvankelijk hadden voorzien.

Beoordeling van technologieën voor energieterugwinning

Verschillende herstelbenaderingen bieden verschillende voordelen:

Gesloten-lus circuitontwerp

Deze aanpak recirculeert lucht in plaats van het af te voeren:

- Werkingsprincipe: Lucht van de uitgaande slag brengt de ingaande slag op gang

- Herstelpotentieel: 20-30% systeemenergie

- Beste toepassingen: Evenwichtige belastingen, voorspelbare cycli

- Complexiteit van implementatie: Matig (systeemherontwerp vereist)

- ROI Tijdsbestek: Gewoonlijk 1-2 jaar

Recycling van uitlaatlucht

Afvoerlucht afvangen voor secundaire toepassingen:

- Werkingsprincipe: Afvoerlucht naar toepassingen met lagere druk leiden

- Herstelpotentieel: 10-20% van systeemenergie

- Beste toepassingen: Gemengde drukvereisten, faciliteiten met meerdere zones

- Complexiteit van implementatie: Laag tot matig (extra leidingen nodig)

- ROI Tijdsbestek: Vaak minder dan 1 jaar

Drukverhoging

Uitlaatlucht gebruiken om de druk op te voeren voor andere bewerkingen:

- Werkingsprincipe: Aandrijvingen voor uitlaatlucht drukverhoger5 voor behoeften onder hoge druk

- Herstelpotentieel: 15-25% voor geschikte toepassingen

- Beste toepassingen: Systemen met zowel hoge als lage drukvereisten

- Complexiteit van implementatie: Matig (drukverhogers vereist)

- ROI Tijdsbestek: 1-3 jaar, afhankelijk van het gebruiksprofiel

Berekening energierecuperatiepotentieel

Om het herstelpotentieel voor uw systeem in te schatten:

Terugwinbare energie (%) = Afvoersenergie × Terugwinefficiëntie × Gebruiksfactor

Waar:

- Uitlatenergie = Massa lucht × Specifieke energie bij uitlaatomstandigheden

- Terugwinningsrendement = Technologie-specifiek rendement (meestal 40-70%)

- Gebruiksfactor = percentage van de afgezogen lucht dat praktisch kan worden gebruikt

Casestudie: Energieterugwinning van stangloze cilinders

Voor een productielijn met magnetische cilinders zonder stangen:

| Parameter | Voor herstel | Na herstel | Besparingen |

|---|---|---|---|

| Luchtverbruik | 850 L/min | 620 L/min | 27% |

| Energiekosten | $12.400/jaar | $9.050/jaar | $3.350/jaar |

| Systeemefficiëntie | 18% | 24.6% | 6.6% verbetering |

| Cyclustijd | 2,2 seconden | 2,2 seconden | Geen verandering |

| Implementatiekosten | – | $19,500 | 5,8 maanden terugverdientijd |

Factoren die het herstelpotentieel beïnvloeden

Verschillende variabelen bepalen hoeveel energie je praktisch kunt terugwinnen:

Cycluskenmerken

- Activiteitscyclus: Hoger herstelpotentieel bij veelvuldig fietsen

- Stilstandtijd: Langere verblijftijden verminderen de herstelmogelijkheden

- Snelheidsvereisten: Zeer hoge snelheden kunnen herstelopties beperken

Laadprofiel

- Consistentie laden: Consistente ladingen bieden een beter herstelpotentieel

- Traagheidseffecten: Systemen met een hoge massatraagheid slaan terugwinbare energie op

- Richting Veranderingen: Frequente omkeringen verhogen het herstelpotentieel

Systeemontwerpbeperkingen

- Beperkingen in ruimte: Voor sommige herstelsystemen zijn extra onderdelen nodig

- Temperatuurgevoeligheid: Terugwinningssystemen kunnen de bedrijfstemperatuur beïnvloeden

- Complexiteit van besturing: Geavanceerd herstel vereist geavanceerde controles

Conclusie

Het beheersen van pneumatische vermogensberekeningen via theoretische modellering, analyse van efficiëntieverliezen en beoordeling van energieterugwinning kan de prestaties van uw systeem transformeren. Door deze principes toe te passen, kunt u het energieverbruik verlagen, de levensduur van componenten verlengen en de bedrijfszekerheid verbeteren, en dat alles tegen aanzienlijk lagere kosten.

Veelgestelde vragen over pneumatische vermogensberekeningen

Hoe nauwkeurig zijn theoretische berekeningen van pneumatisch vermogen?

Theoretische berekeningen geven meestal een nauwkeurigheid van 85-95% als alle variabelen goed zijn meegenomen. De belangrijkste bronnen van afwijkingen zijn vereenvoudigingen in thermodynamische modellen, afwijkingen in het gedrag van echte gassen en dynamische effecten die niet zijn opgenomen in vergelijkingen voor stationaire toestand. Voor de meeste industriële toepassingen bieden deze berekeningen voldoende nauwkeurigheid voor systeemontwerp en optimalisatie.

Wat is de gemiddelde efficiëntie van industriële pneumatische systemen?

De gemiddelde efficiëntie van industriële pneumatische systemen varieert van 10% tot 30%, waarbij de meeste systemen rond de 15-20% efficiëntie werken. Deze lage efficiëntie is het gevolg van meerdere conversiestappen: elektrisch naar mechanisch in de motor, mechanisch naar pneumatisch in de compressor en pneumatisch terug naar mechanisch in de actuatoren, met verliezen in elke fase.

Hoe bepaal ik of energieterugwinning economisch haalbaar is voor mijn systeem?

Bereken uw potentiële besparingen door uw jaarlijkse persluchtkosten te vermenigvuldigen met het geschatte terugwinningspercentage (meestal 10-30%). Als deze jaarlijkse besparing gedeeld door de implementatiekosten een terugverdientijd van minder dan twee jaar oplevert, is terugwinning over het algemeen haalbaar. Systemen met hoge bedrijfscycli, voorspelbare belasting en persluchtkosten van meer dan $10.000 per jaar zijn de beste kandidaten.

Wat is de relatie tussen druk, stroming en vermogen in pneumatische systemen?

Vermogen (P) in een pneumatisch systeem is gelijk aan druk (p) vermenigvuldigd met debiet (Q) gedeeld door een tijdconstante: P = (p × Q)/60 (met P in kW, p in bar en Q in m³/min). Dit betekent dat het vermogen lineair toeneemt met zowel de druk als het debiet. Een toenemende druk vereist echter exponentieel meer compressorvermogen, waardoor drukreductie over het algemeen efficiënter is dan debietreductie.

Welke invloed heeft de cilindergrootte op het energieverbruik in pneumatische systemen zonder staaf?

De cilindergrootte heeft een directe invloed op het stroomverbruik via het effectieve oppervlak. Verdubbeling van de boringdiameter verviervoudigt het oppervlak en dus verviervoudigt het luchtverbruik en de benodigde kracht bij dezelfde druk. Grotere cilinders kunnen echter vaak werken bij een lagere druk voor dezelfde krachtafgifte, waardoor mogelijk energie wordt bespaard. De juiste dimensionering houdt in dat het cilinderoppervlak wordt afgestemd op de feitelijke krachtvereisten in plaats van standaard overgedimensioneerde componenten te gebruiken.

-

Biedt een duidelijke uitleg van de natuurlijke logaritme (ln), een wiskundige functie die cruciaal is voor het nauwkeurig berekenen van de arbeid die wordt verricht tijdens isotherme compressie in pneumatische systemen. ↩

-

Gaat in op de verschillen tussen isothermische (constante temperatuur) en adiabatische (geen warmteoverdracht) processen, de twee theoretische uitersten die worden gebruikt om gascompressie en -uitzetting in de thermodynamica te modelleren. ↩

-

Legt de werkingsprincipes uit van variabele snelheidsaandrijvingen (VSD's), een belangrijke technologie voor het verbeteren van de efficiëntie van compressoren door het motortoerental precies aan te passen aan de fluctuerende luchtvraag. ↩

-

Biedt praktische informatie over verschillende technieken en gereedschappen die worden gebruikt voor het vinden van luchtlekken in industriële leidingen, een kritische onderhoudsactiviteit voor het verminderen van energieverspilling in pneumatische systemen. ↩

-

Beschrijft het mechanisme van een drukversterker (of booster), een apparaat dat een zuiger met een groot oppervlak gebruikt die wordt aangedreven door lucht onder lage druk om een hogere druk te genereren met een kleinere zuiger, waardoor energieterugwinning mogelijk wordt. ↩