Het selecteren van de verkeerde pneumatische componenten voor voedselverwerking kan leiden tot besmettingsrisico's, mislukte inspecties en kostbare terugroepacties. Met de toenemende regelgeving en het consumentenbewustzijn is voedselveiligheid nog nooit zo belangrijk geweest bij het ontwerpen van systemen.

De meest effectieve benadering van de selectie van pneumatische systemen voor voedingsmiddelen omvat het begrijpen van de materiaalvereisten van 3-A Sanitary Standards, het analyseren van de drukpulsaties van het CIP-systeem en het implementeren van de juiste protocollen voor het testen van de microbiële retentie om ervoor te zorgen dat het systeem volledig voldoet.

Toen ik vorig jaar een zuivelverwerker in Wisconsin hielp met het upgraden van hun pneumatische systemen, elimineerden ze drie hardnekkige verontreinigingspunten die voorheen problemen met de productkwaliteit hadden veroorzaakt. Laat me je vertellen wat ik heb geleerd over het selecteren van de juiste pneumatische componenten voor voedingsmiddelen.

Inhoudsopgave

- Inzicht in 3-A sanitaire normen materialen

- Drukpulsaties van CIP-systemen analyseren

- Methoden voor risicotests op bacteriële retentie

- Conclusie

- Veelgestelde vragen over pneumatische systemen voor voedingsmiddelen

Welke materialen voldoen aan de 3-A sanitaire normen voor pneumatische systemen voor de voedselindustrie?

De pneumatische systemen voor voedingsmiddelen vereisen specifieke materialen die voldoen aan strenge hygiënische normen om de productveiligheid en naleving van de regelgeving te garanderen.

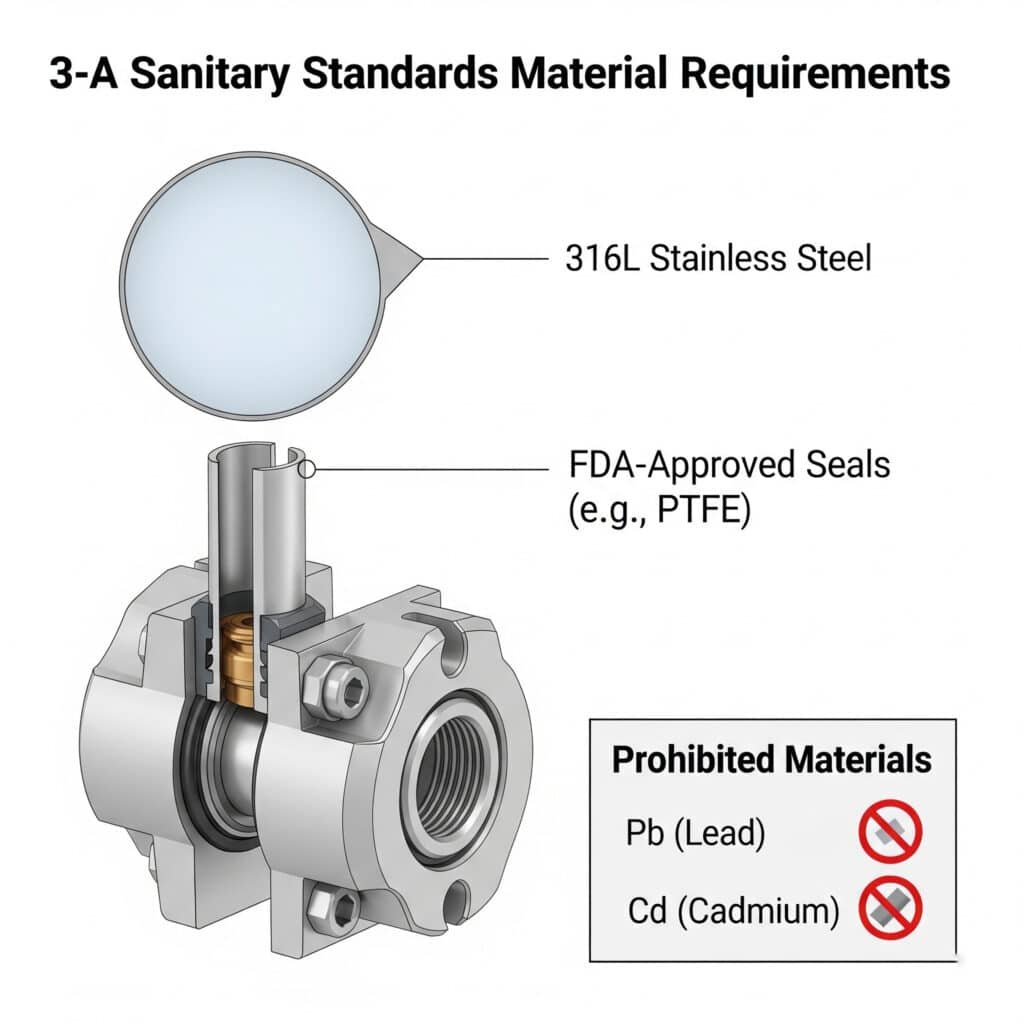

Volgens 3-A Sanitaire normen1, pneumatische systemen voor voedingsmiddelen moet 316L roestvrij staal gebruiken voor metalen onderdelen, Door de FDA goedgekeurd2 PTFE, siliconen of EPDM voor afdichtingen en moeten materialen vermijden die lood, cadmium of andere giftige metalen bevatten die voedingsmiddelen kunnen verontreinigen.

Uitgebreide 3-A materiaallijst

Metalen onderdelen

| Type onderdeel | Goedgekeurde materialen | Vereisten voor oppervlakteafwerking |

|---|---|---|

| Cilinderlichamen | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Bevestigingsmiddelen | 316L SS | Ra ≤ 0,8 μm (32 μin) |

| Hulpstukken | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Spruitstukken | 316L SS | Ra ≤ 0,8 μm (32 μin) |

Afdichtingsmaterialen

| Toepassing | Primaire materialen | Temperatuurbereik |

|---|---|---|

| Dynamische afdichtingen | PTFE, UHMWPE | -20°C tot 260°C |

| Statische afdichtingen | Silicone, EPDM, FKM | -40 °C tot 200 °C |

| Pakkingen | Silicone, PTFE | -40 °C tot 260 °C |

Smeermiddelen

Alle smeermiddelen moeten:

- Door FDA goedgekeurd (21 CFR 178.3570)

- H1 gecertificeerd

- Vrij van minerale oliën

- Niet-giftig en geurloos

Ik heb ooit samengewerkt met een drankenproducent die herhaaldelijk problemen had met vervuiling, ondanks het gebruik van onderdelen die volgens hen geschikt waren voor voedingsmiddelen. Bij inspectie ontdekten we dat hun pneumatische cilinders messing onderdelen bevatten met een loodgehalte dat niet voldeed aan de 3-A normen. Na de overstap naar de juiste roestvrijstalen cilinders van 316L waren hun verontreinigingsproblemen onmiddellijk opgelost.

Overwegingen bij materiaalselectie

Houd bij het kiezen van materialen voor pneumatische systemen voor voedingsmiddelen rekening met het volgende:

- Productcontact vs. niet-productcontact - Er gelden verschillende normen op basis van het blootstellingsrisico

- Schoonmaakprotocollen - Sommige materialen breken af met bepaalde reinigingschemicaliën

- Temperatuurbereiken - Proces- en CIP-temperaturen beïnvloeden materiaalselectie

- Certificeringsdocumentatie - Bewaar altijd materiaalcertificaten voor audits

Hoe moet u drukpulsaties in CIP-reinigingssystemen analyseren?

Clean-In-Place (CIP)3 Systemen moeten in het hele systeem een consistente reinigingswerking leveren, maar drukpulsaties kunnen dode zones creëren en de reinigingseffectiviteit verminderen.

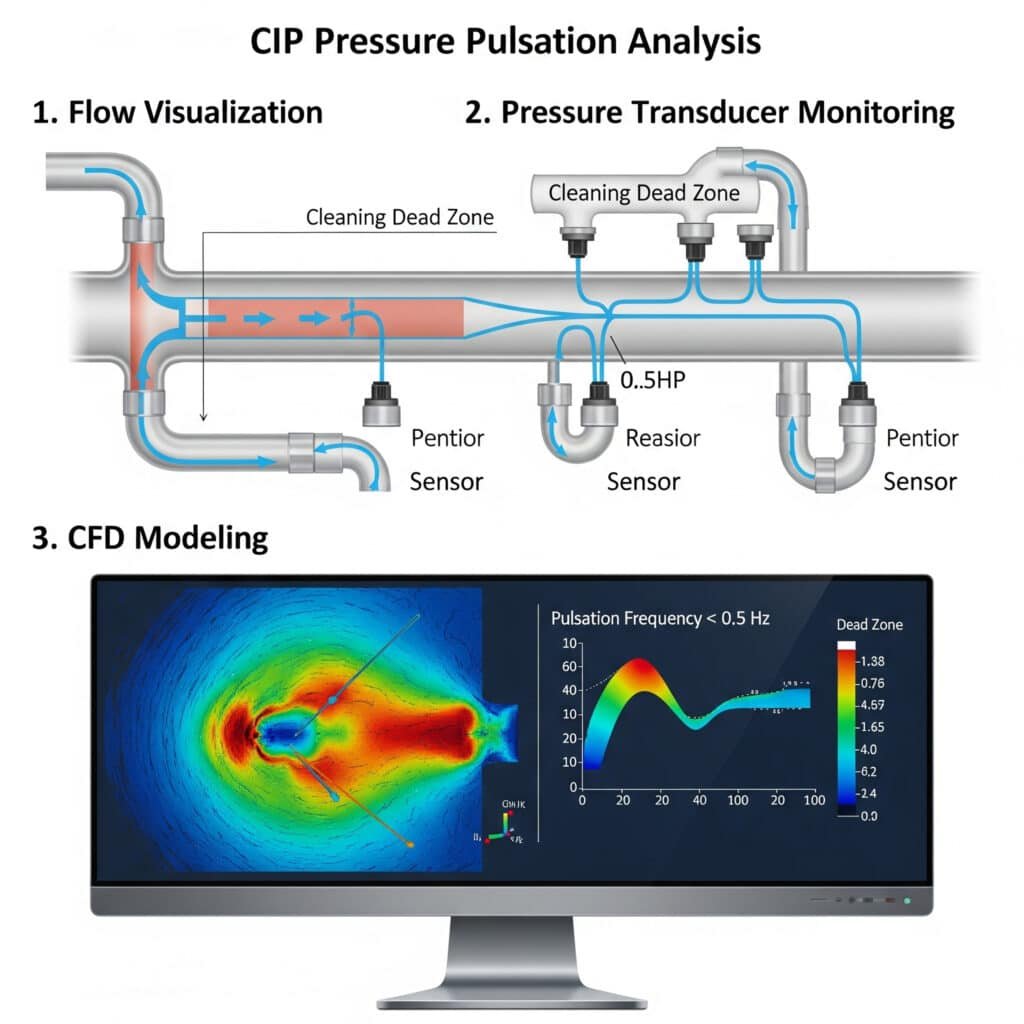

Een effectieve analyse van CIP-drukpulsatie moet bestaan uit visualisatiestudies van de stroming, controle van druktransducers op meerdere punten in het systeem, en computationele vloeistofdynamica (CFD)4 modellering om potentiële dode zones voor reiniging te identificeren met pulsatiefrequenties onder 0,5 Hz.

Analysemethoden voor drukpulsatie

Real-time bewaking

De meest effectieve aanpak combineert:

- Snelle drukomzetters - Minimaal 100Hz bemonsteringsfrequentie

- Debietmeters op kritieke punten - Druk en debiet correleren

- Temperatuursensoren - Om rekening te houden met viscositeitsveranderingen

Parameters voor gegevensanalyse

Concentreer je bij het analyseren van CIP-drukpulsatiegegevens op:

| Parameter | Aanvaardbaar bereik | Kritische bezorgdheid |

|---|---|---|

| Pulsatie Amplitude | <5% van gemiddelde druk | >10% van gemiddelde druk |

| Frequentie | 0,5-2,0 Hz | 2,0 Hz |

| Drukval | <10% over componenten | >15% over componenten |

Optimalisatiestrategieën

Implementeer deze oplossingen op basis van de pulsatieanalyse:

Voor pulsaties van grote amplitude

- Installeer pulsatiedempers bij de pompuitlaat

- Meertraps centrifugaalpompen gebruiken in plaats van verdringerpompen

- Inline-stroomstabilisatoren toevoegen

Voor frequentieproblemen

- Regel de pompsnelheid

- Aanpassen van pijpdiameters op kritieke punten

- Resonantieonderdrukkende apparatuur installeren

Onlangs heb ik een kaasproducent geholpen met het analyseren van zijn CIP-systeem na aanhoudende kwaliteitsproblemen. Met behulp van druktransducers op 12 punten in het systeem identificeerden we aanzienlijke pulsaties (17% amplitude) die optraden bij een problematische frequentie van 0,3 Hz. Door pulsatiedempers met de juiste afmetingen te installeren en de geometrie van de leidingen aan te passen, brachten we de pulsaties terug tot minder dan 3%, waardoor de reinigingseffectiviteit drastisch verbeterde.

Welke methoden moet u gebruiken voor risicotests op bacteriële retentie?

Het identificeren van potentiële microbiële broedplaatsen in pneumatische systemen is essentieel voor de voedselveiligheid, maar wordt vaak over het hoofd gezien bij het ontwerp van het systeem.

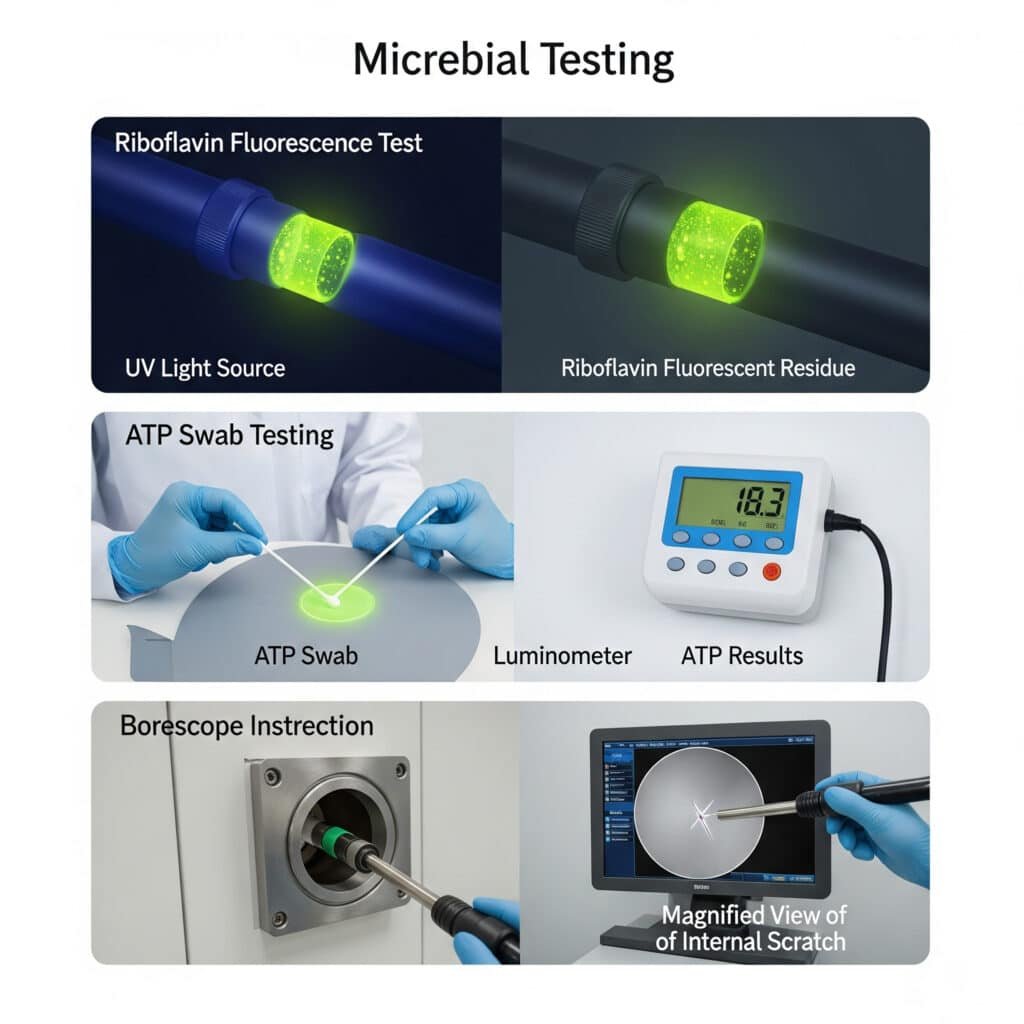

De meest effectieve microbiële retentierisicotest is een combinatie van riboflavinefluorescentietests onder UV-licht, ATP uitstrijkje testen5 na reinigingscycli en inspectie van inwendige onderdelen met een hoge resolutie door een boorscoop om mogelijke broeihaarden te identificeren.

Uitgebreid testprotocol

Riboflavine testen

Deze methode geeft een visuele bevestiging van de effectiviteit van de reiniging:

- Bereid 0,2% riboflavine-oplossing

- Circuleren door systeem onder normale bedrijfsomstandigheden

- Aftappen en standaard CIP-procedure uitvoeren

- Inspecteren met UV-licht (golflengte 365nm)

- Documenteer alle fluorescerende resten

ATP-teststrategie

| Component | Bemonsteringspunten | Aanvaardbare limiet (RLU) |

|---|---|---|

| Cilinderafdichtingen | Stangafdichting, kussenafdichting | <150 RLU |

| Klepbehuizingen | Spoelgebieden, uitlaatpoorten | <100 RLU |

| Spruitstukken | Interne kanalen, doodlopende wegen | <100 RLU |

| Hulpstukken | Schroefdraadverbindingen, interne boringen | <150 RLU |

Geavanceerde inspectietechnieken

Voor een grondige risicobeoordeling:

- Borescope inspectie - Gebruik flexibele boroscopen met minimaal 1080p resolutie

- 3D oppervlaktekartering - Voor complexe interne geometrieën

- Hydrodynamische stromingsvisualisatie - Gebruik van kleurstofinjectie tijdens bedrijf

Strategieën voor risicobeperking

Implementeer deze oplossingen op basis van de testresultaten:

- Ontwerpwijzigingen - Kieren en doodlopende stukken wegwerken

- Materiaal-upgrades - Problematische oppervlakken vervangen door beter reinigbare materialen

- Aanpassingen reinigingsprotocol - Tijd, temperatuur, chemie of mechanische actie wijzigen

Tijdens een fabriekscontrole voor een fabrikant van babyvoeding hebben we kritieke microbiële retentierisico's geïdentificeerd in hun pneumatische transfersysteem dat deze methoden gebruikte. Uit de riboflavine-tests bleek dat de reinigingsoplossing de interne onderdelen van hun staafloze cilinders niet bereikte. Door over te stappen op speciaal ontworpen voedselveilige pneumatische cilinders zonder staafjes met zelflozende functies, elimineerden ze deze broeihaarden volledig.

Conclusie

Het selecteren van de juiste pneumatische systemen voor voedingsmiddelen vereist een zorgvuldige afweging van de materialen volgens 3-A Sanitary Standards, een grondige CIP-drukpulsatieanalyse en uitgebreide risicotests op bacteriële retentie om de productveiligheid, naleving van de regelgeving en optimale systeemprestaties te garanderen.

Veelgestelde vragen over pneumatische systemen voor voedingsmiddelen

Wat is de 3-A certificering voor sanitaire normen?

3-A Sanitary Standards is een uitgebreide set richtlijnen voor apparatuur die wordt gebruikt bij het verwerken van zuivel- en andere voedselproducten. De certificering garandeert dat apparatuur voldoet aan strenge hygiënische ontwerpcriteria, is gemaakt van voedselveilige materialen en effectief kan worden gereinigd en ontsmet om productcontaminatie te voorkomen.

Hoe vaak moeten CIP-systemen worden gevalideerd voor voedselveilige pneumatische componenten?

Pneumatische componenten voor voedingsmiddelen moeten ten minste eenmaal per jaar worden gevalideerd, na elke systeemwijziging of bij het wisselen van verwerkte producten. Frequentere validatie (elk kwartaal) wordt aanbevolen voor producten met een hoog risico, zoals zuivel, zuigelingenvoeding of kant-en-klare levensmiddelen.

Wat zijn de belangrijkste verschillen tussen food-grade en standaard pneumatische cilinders?

Food-grade pneumatische cilinders verschillen van standaardmodellen door het gebruik van een 316L roestvrijstalen constructie (in tegenstelling tot aluminium of koolstofstaal), FDA-goedgekeurde afdichtingsmaterialen, een hygiënisch ontwerp met minimale spleten, gespecialiseerde food-grade smeermiddelen en een oppervlakteafwerking met Ra-waarden ≤0,8 μm om bacteriële hechting te voorkomen.

Kunnen staafloze pneumatische cilinders worden gebruikt in voedselverwerkingstoepassingen?

Ja, speciaal ontworpen stangloze pneumatische cilinders voor voedingsmiddelen kunnen worden gebruikt in de voedingsmiddelenindustrie als ze zijn gemaakt van 316L roestvrij staal, FDA-conforme afdichtingen, zelflozende ontwerpen en de juiste oppervlakteafwerking hebben. Deze gespecialiseerde cilinders zonder staaf elimineren broedplaatsen en maken volledige reiniging en ontsmetting mogelijk.

Welke reinigingschemicaliën zijn compatibel met pneumatische systemen voor voedingsmiddelen?

Pneumatische systemen voor voedingsmiddelen zijn doorgaans compatibel met gangbare ontsmettingsmiddelen zoals quaternaire ammoniumverbindingen, perazijnzuur, waterstofperoxide en ontsmettingsmiddelen op basis van chloor. De concentratie, temperatuur en blootstellingstijd moeten echter gecontroleerd worden om schade aan afdichtingen en andere onderdelen te voorkomen. Controleer altijd de chemische compatibiliteit met de specifieke materialen in je systeem.

-

Geeft een gedetailleerd overzicht van 3-A Sanitary Standards, Inc., een onafhankelijke organisatie die zich richt op het bevorderen van hygiënisch ontwerp van apparatuur voor de voedingsmiddelen-, dranken- en farmaceutische industrie. ↩

-

Geeft uitleg over de voorschriften van de Amerikaanse Food and Drug Administration (FDA), met name Titel 21 van de Code of Federal Regulations (CFR), die gelden voor materialen die zijn goedgekeurd voor direct contact met voedingsmiddelen. ↩

-

Beschrijft de principes van Clean-In-Place (CIP)-systemen, een geautomatiseerde methode om de binnenkant van pijpen, vaten en procesapparatuur te reinigen zonder demontage. ↩

-

Biedt uitleg over Computational Fluid Dynamics (CFD), een tak van de vloeistofmechanica die numerieke analyse en gegevensstructuren gebruikt om problemen met vloeistofstromingen te analyseren en op te lossen. ↩

-

Gaat in op de wetenschap achter Adenosine Triphosphate (ATP)-testen, een snelle methode om de reinheid van oppervlakken te beoordelen door de hoeveelheid aanwezig organisch materiaal te detecteren via een bioluminescentiereactie. ↩