Technici staan constant onder druk om productielijnen te optimaliseren en tegelijkertijd rekening te houden met ruimtebeperkingen en vervuilingsproblemen. Traditionele cilinders met stangen zorgen voor nachtmerries op het gebied van onderhoud en nemen kostbaar vloeroppervlak in beslag.

Een staafloze luchtslede maakt gebruik van perslucht om een interne zuiger te bewegen die verbonden is met een externe slede via een magnetische koppeling of mechanische koppeling, waardoor een lineaire beweging ontstaat zonder blootliggende stang en met precisiegeleiders voor een soepele werking.

Twee weken geleden kreeg ik een dringend telefoontje van Henrik, een productiemanager bij een Deens voedselverwerkingsbedrijf. Zijn verpakkingslijn bleef stilvallen omdat chocoladeresidu de blootliggende cilinderstangen verstopte. We stuurden hem binnen 48 uur onze magnetische staafloze luchtschuiven. Na installatie draaide zijn lijn drie maanden achter elkaar vervuilingsvrij, waardoor hij meer dan $50.000 aan stilstandkosten bespaarde.

Inhoudsopgave

- Wat zijn de belangrijkste onderdelen van een staafloze luchtglijbaan?

- Hoe werkt het magnetische koppelingssysteem?

- Waarin verschillen staafloze cilinders van traditionele cilinders?

- Hoe regel je snelheid en positie?

- Wat zijn de verschillende soorten mechanismen voor krachtoverbrenging?

- Hoe bereken je prestaties en dimensionering?

- Wat zijn veelvoorkomende toepassingen voor staafloze luchtschuiven?

- Welke onderhouds- en probleemoplossingsstappen zijn vereist?

- Conclusie

- Veelgestelde vragen over staafloze luchtglijbanen

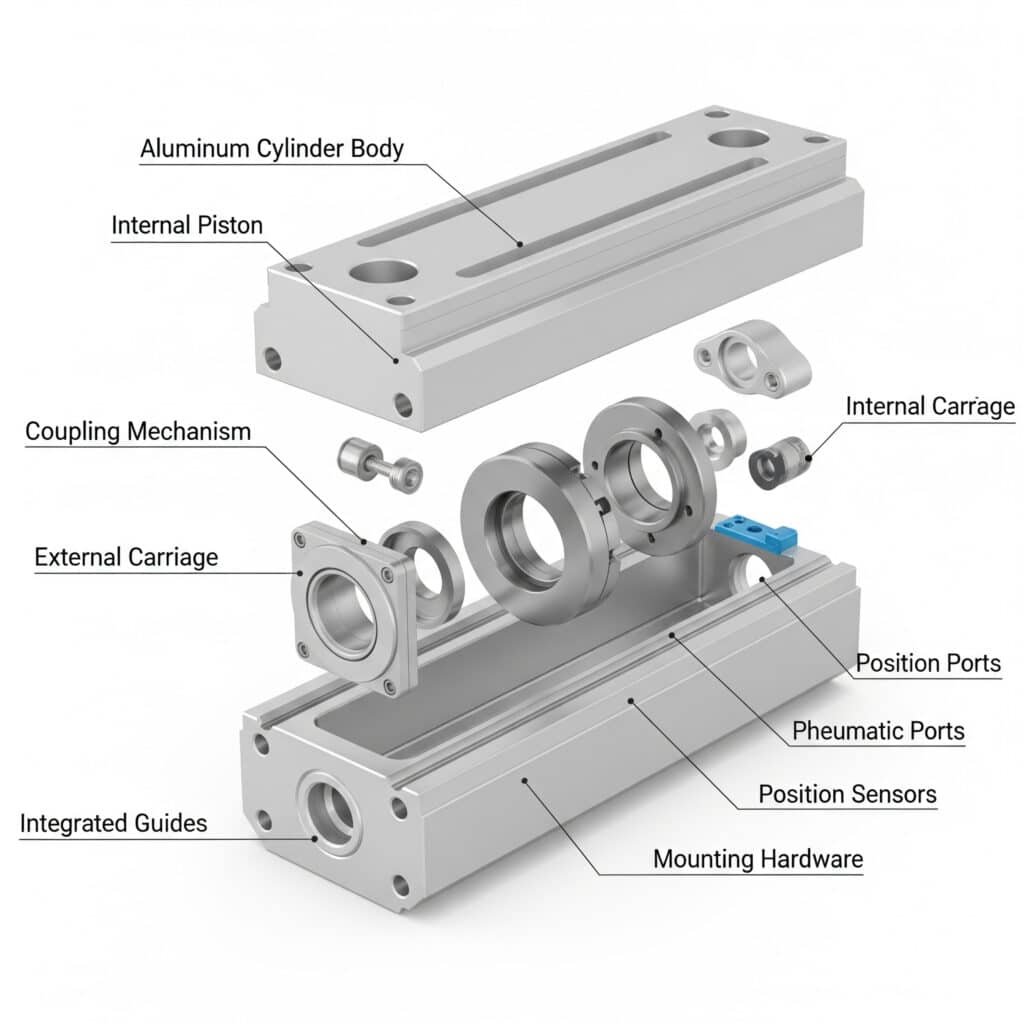

Wat zijn de belangrijkste onderdelen van een staafloze luchtglijbaan?

Als je elk onderdeel begrijpt, kun je de juiste staafloze pneumatische cilinder kiezen en goed onderhouden voor jarenlang betrouwbaar gebruik.

Een staafloze luchtschuif bevat een aluminium cilinderhuis, een interne zuiger met koppelingsmechanisme, een externe slede met geïntegreerde geleiders, pneumatische poorten, positiesensoren en montagehardware die naadloos samenwerken.

Cilinderhuisconstructie

Het cilinderhuis vormt het hart van het staafloze cilindersysteem. De meeste fabrikanten gebruiken geëxtrudeerde aluminium profielen voor een optimale sterkte-gewichtsverhouding en corrosiebestendigheid.

De binnenboring vereist precisiebewerking om oppervlaktekwaliteiten tussen 0,4 en 0,8 te bereiken. Ra1. Deze gladde afwerking zorgt voor een goede afdichting en verlengt de levensduur van de onderdelen.

De wanddikte varieert op basis van de boring en de werkdruk. Standaard ontwerpen kunnen een werkdruk aan tot 10 bar met de juiste ingebouwde veiligheidsfactoren.

Interne zuigerconstructie

De interne zuiger zet pneumatische druk om in lineaire kracht. Hoogwaardige zuigers gebruiken een lichtgewicht aluminium constructie om de bewegende massa te minimaliseren en snellere acceleratie mogelijk te maken.

Zuigerafdichtingen vormen de drukgrens tussen de cilinderkamers. We gebruiken meestal polyurethaan- of NBR-afdichtingen, afhankelijk van de bedrijfsomstandigheden en mediacompatibiliteit.

Magnetische elementen in de zuiger zorgen voor de koppelingskracht. Neodymium zeldzame-aardmagneten zorgen voor de sterkste koppeling in de kleinste verpakking.

Extern transportsysteem

De externe slede rijdt op lineaire precisiegeleiders en draagt de belasting van uw toepassing. Het sledeontwerp beïnvloedt de systeemstijfheid en de belastbaarheid.

| Component | Materiaalopties | Typische grootte | Belangrijkste kenmerken |

|---|---|---|---|

| Cilinderhuis | Aluminium, Geanodiseerd | 20-100 mm boring | Corrosiebestendig |

| Interne zuiger | Aluminium, Staal | Past bij de boring | Lichtgewicht ontwerp |

| Extern onderstel | Aluminium, Staal | 50-200 mm lengte | Hoge stijfheid |

| Lineaire geleidingen | Gehard staal | Diverse profielen | Precisiebeweging |

| Magneten | Neodymium | Kwaliteit N42-N52 | Temperatuur stabiel |

Lineaire geleider integratie

Geïntegreerde lineaire geleidingen maken externe geleidingssystemen overbodig. Dit bespaart ruimte en maakt de installatie minder complex, terwijl een goede uitlijning gegarandeerd is.

Kogelgelagerde geleidingen bieden de soepelste werking en hoogste precisie. Ze zijn geschikt voor toepassingen waarbij een positioneernauwkeurigheid van 0,1 mm vereist is.

Rollagergeleiders kunnen hogere belastingen aan met behoud van een goede precisie. Ze werken goed voor zware toepassingen met gematigde nauwkeurigheidseisen.

Glijlagergeleiders bieden de voordeligste oplossing voor basistoepassingen. Ze leveren voldoende prestaties voor eenvoudige positioneringstaken.

Pneumatische poortconfiguratie

Luchtpoorten verbinden de persluchttoevoer met de cilinderkamers. De grootte van de poorten beïnvloedt de stromingscapaciteit en de bedrijfssnelheid.

Standaard poortmaten variëren van G1/8 tot G1/2, afhankelijk van de cilinderboring. Grotere poorten maken een snellere werking mogelijk, maar vereisen een hogere doorstromingscapaciteit.

Opties voor poortlocatie zijn eindpoorten, zijpoorten of beide. Zijpoorten maken compactere installaties in krappe ruimtes mogelijk.

Positiesensoren

Magnetische sensoren detecteren de positie van de zuiger via de niet-magnetische cilinderwand. Rietschakelaars2 bieden eenvoudige aan/uit positieterugkoppeling.

Hall-effectsensoren3 bieden nauwkeurigere positiedetectie met analoge uitgangsmogelijkheden. Ze maken gesloten-lus positiecontrolesystemen mogelijk.

Externe sensoren op de slede bieden de hoogste nauwkeurigheid. Lineaire encoders kunnen een positioneringsresolutie tot op micrometer bereiken.

Hoe werkt het magnetische koppelingssysteem?

Het magnetische koppelingssysteem brengt pneumatische kracht over zonder fysiek contact, voor een schone en onderhoudsvrije werking.

Magnetische koppeling maakt gebruik van krachtige neodymium magneten in zowel de interne zuiger als de externe slede om kracht over te brengen via de niet-magnetische cilinderwand, waardoor een 85-95% efficiëntie zonder mechanische slijtage wordt bereikt.

Magnetische veldprincipes

Permanente magneten creëren een magnetisch veld dat door de aluminium cilinderwand gaat. De magnetische aantrekkingskracht tussen interne en externe magneetsamenstellingen brengt de kracht direct over.

De magnetische veldsterkte neemt af met de afstand. De luchtspleet tussen interne en externe magneten heeft een kritisch effect op de koppelingssterkte en efficiëntie.

De oriëntatie van de magneet beïnvloedt de koppelingskenmerken. Radiale magnetisatie zorgt voor een gelijkmatige koppeling rond de cilinderomtrek.

Berekening koppelingskracht

De maximale koppelkracht is afhankelijk van de magneetsterkte, de luchtspleetafstand en het ontwerp van het magneetcircuit. Typische systemen halen een koppelingskracht van 200-2000N.

De efficiëntie van de koppeling varieert van 85-95%, afhankelijk van de ontwerpkwaliteit. Systemen met een hogere efficiëntie brengen meer pneumatische kracht over op de last.

Veiligheidsfactoren voorkomen koppelingslip bij normale belastingen. Overbelastingsbeveiliging treedt op wanneer de toegepaste krachten de capaciteit van de magnetische koppeling overschrijden.

Temperatuureffecten

De magneetsterkte neemt af met toenemende temperatuur. Neodymium magneten verliezen ongeveer 0,12% sterkte per graad Celsius.

Het bedrijfstemperatuurbereik beïnvloedt de keuze van de magneetkwaliteit. Standaardkwaliteiten werken tot 80°C, terwijl kwaliteiten voor hoge temperaturen 150°C aankunnen.

Voor kritieke toepassingen kan temperatuurcompensatie nodig zijn. Dit zorgt voor consistente prestaties bij temperatuurschommelingen.

Magnetische circuitoptimalisatie

Het ontwerp van het poolstuk concentreert de magnetische flux voor maximale efficiëntie van de koppeling. De juiste geometrie van de poolstukken verhoogt de krachtoverbrenging.

Het rugijzer zorgt voor een retourpad voor de magnetische flux. Voldoende dikte van het rugijzer voorkomt magnetische verzadiging en behoudt de koppelsterkte.

De uniformiteit van de luchtspleet zorgt voor een consistente koppeling rond de cilinder. Productietoleranties moeten zorgen voor een goede magnetische uitlijning.

Waarin verschillen staafloze cilinders van traditionele cilinders?

Stangloze cilinders lossen fundamentele problemen op die de prestaties van traditionele stangcilinders in moderne automatiseringssystemen beperken.

Cilinders zonder stangen elimineren blootliggende stangen, waardoor 50% minder ruimte nodig heeft, ophoping van vervuiling wordt voorkomen, knikproblemen worden geëlimineerd en superieure verwerking van zijdelingse belasting mogelijk is dankzij geïntegreerde geleiders.

Vergelijking van ruimte-efficiëntie

Traditionele cilinders hebben ruimte nodig voor volledige stangverlenging plus cilinderbehuizingslengte. De totale benodigde ruimte is gelijk aan de slaglengte plus de cilinderlengte plus de veiligheidsafstand.

Stangloze ontwerpen hebben alleen slaglengte plus minimale eindspeling nodig. Dit bespaart doorgaans 40-60% installatieruimte in vergelijking met traditionele cilinders.

Compacte installaties maken een hogere machinedichtheid en een beter ruimtegebruik mogelijk. Dit heeft een directe invloed op de productiecapaciteit en de faciliteitskosten.

Weerstand tegen vervuiling

Blootliggende zuigerstangen verzamelen stof, vuil en procesmaterialen. Deze vervuiling veroorzaakt slijtage van de afdichting, binding en uiteindelijk defecten.

Staafloze ontwerpen hebben geen blootliggende bewegende delen. De afgedichte constructie voorkomt dat verontreinigingen binnendringen en maakt schoonmaken overbodig.

Vooral toepassingen in de voedselverwerkende industrie profiteren van de bestendigheid tegen vervuiling. Afgedichte ontwerpen voldoen zonder aanpassingen aan de strenge hygiëne-eisen.

Structurele voordelen

Traditionele cilinders met lange slag hebben last van knikken in de stang bij zijdelingse belastingen. De kritische knikbelasting is als volgt De formule van Euler4: Fcr = π²EI/(KL)².

Stangloze cilinders elimineren de bezorgdheid over knikken volledig. De interne zuiger kan niet knikken, waardoor binnen praktische grenzen onbeperkte slaglengtes mogelijk zijn.

De zijdelingse belastbaarheid neemt enorm toe met geïntegreerde geleiders. Geleidingssystemen verwerken radiale belastingen tot enkele duizenden Newton.

| Prestatie Factor | Traditionele cilinder | Cilinder zonder stangen | Verbetering |

|---|---|---|---|

| Benodigde ruimte | 2x slag + lichaam | 1x slag alleen | 50% reductie |

| Max. slaglengte | 2-3 meter normaal | 6+ meter mogelijk | 200% toename |

| Zijwaarts draagvermogen | Zeer beperkt | Uitstekend | 10x verbetering |

| Verontreinigingsrisico | Hoge blootstelling | Volledig verzegeld | 95% reductie |

| Onderhoudsfrequentie | Wekelijkse schoonmaak | Maandelijkse inspectie | 75% reductie |

Mogelijkheden voor ladingsbehandeling

Traditionele cilinders vereisen externe geleiders voor zijdelingse belastingen. Dit voegt kosten, complexiteit en ruimte toe aan de installatie.

Geïntegreerde geleiders in cilinders zonder stang kunnen zijdelingse belastingen, momenten en excentrische belasting aan. Hierdoor is er in de meeste toepassingen geen externe geleider nodig.

Gecombineerde belastingsanalyse toont aan dat cilinders zonder stang complexe krachtcombinaties beter aankunnen dan traditionele ontwerpen met externe geleiders.

Hoe regel je snelheid en positie?

De juiste regelsystemen zorgen ervoor dat je staafloze luchtschuif soepel en nauwkeurig werkt en tegelijk voldoet aan de vereisten van je toepassing.

Regel de snelheid van roterloze cilinders met flowregelkleppen en drukregelaars, bereik positionering via verschillende sensortypen en implementeer servobesturing voor nauwkeurige bewegingsprofielen en werking met gesloten regelkring.

Methoden voor snelheidsregeling

Stroomregelkleppen regelen de luchtstroom in en uit de cilinderkamers. De stroomsnelheid heeft een directe invloed op de zuigersnelheid volgens Q = A × V.

De meter-in-regeling beperkt de luchtstroom die de cilinder binnenkomt. Dit zorgt voor een soepele acceleratie en een goede snelheidsregeling bij wisselende belasting.

Meter-uit regeling beperkt de uitlaatluchtstroom uit de cilinder. Deze methode zorgt voor een betere lastregeling en een soepelere vertraging.

De bidirectionele stroomregeling maakt onafhankelijke snelheidsaanpassing mogelijk voor uit- en intrekbewegingen. Dit optimaliseert de cyclustijden voor verschillende laadomstandigheden.

Drukregelsystemen

Drukregelaars handhaven een consistente werkdruk ondanks variaties in de toevoer. Een stabiele druk zorgt voor een herhaalbare krachtafgifte en snelheid.

Drukschakelaars bieden eenvoudige positieterugkoppeling op basis van kamerdruk. Ze detecteren betrouwbaar het einde van de slag.

De proportionele drukregeling maakt een variabele krachtuitoefening mogelijk. Dit is geschikt voor toepassingen die verschillende krachtniveaus vereisen tijdens het gebruik.

Positiesensortechnologieën

Magnetische reed-schakelaars detecteren de positie van de zuiger door de cilinderwanden heen. Ze leveren eenvoudige aan/uit-signalen voor basispositiebesturing.

Hall-effectsensoren bieden analoge positieterugkoppeling met een hogere resolutie. Ze maken proportionele positieregeling en tussenpositionering mogelijk.

Lineaire potentiometers op de externe slede geven continue positieterugkoppeling. Ze zijn geschikt voor toepassingen die een nauwkeurige positionering vereisen.

Optische encoders leveren de hoogste positieresolutie en nauwkeurigheid. Ze maken servobesturing met submillimeterpositionering mogelijk.

Integratie servobesturing

Servokleppen bieden proportionele debietregeling op basis van elektrische stuursignalen. Ze maken een nauwkeurige snelheids- en positieregeling mogelijk.

Gesloten regelkringen vergelijken de werkelijke positie met de opgedragen positie. Feedbackregeling behoudt de nauwkeurigheid ondanks belastingsvariaties.

Motion controllers coördineren meerdere assen en voeren complexe bewegingsprofielen uit. Ze integreren cilinders zonder stangen in geavanceerde automatiseringssystemen.

PLC-integratie maakt coördinatie met andere machinefuncties mogelijk. Standaard communicatieprotocollen vereenvoudigen de systeemintegratie.

Wat zijn de verschillende soorten mechanismen voor krachtoverbrenging?

Verschillende krachtoverbrengingsmechanismen zijn geschikt voor verschillende toepassingen en prestatievereisten in staafloze pneumatische cilindersystemen.

Staafloze cilinders maken gebruik van magnetische koppeling voor schone toepassingen, kabelsystemen voor grote krachten, bandmechanismen voor zware omgevingen en mechanische koppelingen voor maximale krachtoverbrenging, die elk specifieke voordelen bieden.

Magnetische koppelingssystemen

Magnetische koppeling zorgt voor de schoonste werking zonder fysieke verbinding tussen interne en externe componenten. Dit voorkomt slijtage en onderhoud.

De koppelingskracht varieert van 200-2000N, afhankelijk van de grootte en configuratie van de magneet. Hogere krachten vereisen grotere magneten en hogere systeemkosten.

Slipbeveiliging voorkomt schade bij overbelasting. De magnetische koppeling ontkoppelt automatisch wanneer de krachten de ontwerplimieten overschrijden.

Temperatuurstabiliteit varieert met de keuze van de magneetkwaliteit. Hoge-temperatuurmagneten behouden hun prestaties tot 150°C bedrijfstemperatuur.

Krachtoverbrenging kabel

Staalkabelsystemen verbinden interne zuigers met externe sleden via afgedichte kabeluitgangen. Ze bieden een hogere krachtcapaciteit dan magnetische systemen.

De kabelmaterialen omvatten roestvrij staal voor corrosiebestendigheid en vliegtuigkabel voor flexibiliteit. De kabelselectie beïnvloedt de levensduur en de prestaties van het systeem.

Katrolsystemen leiden de kabelkrachten om en kunnen een mechanisch voordeel bieden. Een goed katrolontwerp minimaliseert wrijving en kabelslijtage.

Er zijn afdichtingsuitdagingen waar kabels de cilinder verlaten. Dynamische afdichtingen moeten kabelbewegingen opvangen en tegelijkertijd luchtlekkage voorkomen.

Bandmechanismen

Flexibele stalen banden brengen kracht over via sleuven in de cilinderwand. Ze kunnen de hoogste krachten en zwaarste omgevingsomstandigheden aan.

Bandmaterialen zijn koolstofstaal, roestvrij staal en speciale legeringen. De materiaalkeuze is afhankelijk van de omgevings- en krachtvereisten.

De gleufafdichting voorkomt luchtlekkage terwijl de band toch kan bewegen. Geavanceerde afdichtingssystemen minimaliseren lekkage zonder overmatige wrijving.

De tolerantie voor vervuiling is uitstekend omdat de banden door vuil heen kunnen duwen. Dit is geschikt voor toepassingen in stoffige of vuile omgevingen.

Mechanische koppelingssystemen

Directe mechanische verbindingen zorgen voor een positieve krachtoverbrenging zonder slip. Ze bieden maximale krachtoverbrenging, maar zijn complexer.

Linkontwerpen zijn onder andere tandheugel en rondsel, hefboomsystemen en tandwielmechanismen. De keuze hangt af van de vereiste kracht en de beperkte ruimte.

De complexiteit van de afdichting neemt toe bij mechanische doorvoeringen door cilinderwanden. Er kunnen meerdere dynamische afdichtingen nodig zijn.

De onderhoudsvereisten zijn hoger door mechanische slijtage en de behoefte aan smering. Regelmatig onderhoud zorgt voor optimale prestaties.

| Type overdracht | Krachtbereik | Geschiktheid voor de omgeving | Onderhoudsniveau | Beste toepassingen |

|---|---|---|---|---|

| Magnetisch | 200-2000N | Schoon, gematigde temperatuur | Zeer laag | Voeding, farma, elektronica |

| Kabel | 500-5000N | Algemeen industrieel | Laag | Verpakking, assemblage |

| Band | 1000-8000N | Ruw, vervuild | Matig | Zware industrie, mijnbouw |

| Mechanisch | 2000-15000N | Schoon, gecontroleerd | Hoog | Toepassingen met hoge kracht |

Hoe bereken je prestaties en dimensionering?

Nauwkeurige prestatieberekeningen garanderen de juiste keuze van de cilinder zonder stang en optimale systeemprestaties voor uw specifieke toepassing.

Bereken de prestaties van de cilinder zonder stang met behulp van krachtvergelijkingen (F = P × A × η), snelheidsberekeningen (V = Q/A), versnellingsanalyse en efficiëntiefactoren om de grootte, het luchtverbruik en de verwachte prestaties te bepalen.

Methoden voor krachtberekening

Theoretische kracht is gelijk aan luchtdruk maal effectief zuigeroppervlak: F = P × A. Dit geeft de maximaal beschikbare kracht onder ideale omstandigheden.

Effectieve kracht houdt rekening met wrijvingsverliezen en koppelingsrendement: F_eff = P × A × η_koppeling × η_wrijving. Typische totale efficiëntie varieert van 75-90%.

Belastingsanalyse omvat statisch gewicht, proceskrachten, versnellingskrachten en wrijving. Alle krachten moeten in aanmerking worden genomen voor de juiste dimensionering.

Op de berekende belastingen moeten veiligheidsfactoren worden toegepast. Aanbevolen veiligheidsfactoren variëren van 1,5-2,5, afhankelijk van de kriticiteit van de toepassing.

Analyse van snelheid en cyclustijd

Cilindersnelheid is gerelateerd aan luchtstroomsnelheid: V = Q/A, waarbij de snelheid gelijk is aan het debiet gedeeld door het effectieve oppervlak.

De versnellingstijd hangt af van de nettokracht en de bewegende massa: t = (V × m)/F_net. Hogere krachten zorgen voor een snellere versnelling.

Cyclustijd omvat de versnellings-, constante snelheids- en vertragingsfasen. De totale cyclustijd beïnvloedt de productiviteit en doorvoer.

Dempingseffecten verminderen de snelheid aan het einde van de slag. De dempingsafstand varieert gewoonlijk tussen 10-50 mm, afhankelijk van snelheid en belasting.

Berekeningen luchtverbruik

Luchtverbruik per cyclus is gelijk aan cilindervolume maal drukverhouding: V_air = cilindervolume × (P_abs/P_atm).

Het totale systeemverbruik omvat verliezen door kleppen, fittingen en lekkage. Verliezen voegen doorgaans 20-30% toe aan het theoretische verbruik.

De dimensionering van de compressor moet piekvraag plus systeemverliezen aankunnen. Voldoende capaciteit voorkomt drukverliezen tijdens bedrijf.

Een analyse van de energiekosten helpt de optimalisatie van het systeem te rechtvaardigen. Perslucht kost doorgaans $0,02-0,05 per kubieke meter.

Prestatieoptimalisatie

Bij de keuze van de boorgrootte worden de krachtvereisten in evenwicht gebracht met de snelheid en het luchtverbruik. Grotere boringen leveren meer kracht maar verbruiken meer lucht.

De slaglengte beïnvloedt de systeemkosten en de benodigde ruimte. Voor langere slaglengtes zijn mogelijk grotere geleidingssystemen en montagestructuren nodig.

Optimalisatie van de werkdruk houdt rekening met de krachtbehoefte en de energiekosten. Hogere drukken verkleinen de cilindergrootte, maar verhogen het energieverbruik.

De keuze van het besturingssysteem stemt de complexiteit af op de vereisten van de toepassing. Eenvoudige systemen kosten minder, maar bieden beperkte functionaliteit.

Wat zijn veelvoorkomende toepassingen voor staafloze luchtschuiven?

Cilinders zonder stang blinken uit in toepassingen waar ruimtebesparing, weerstand tegen vervuiling of lange slagen kritieke succesfactoren zijn.

Veelvoorkomende toepassingen voor cilinders zonder stangen zijn verpakkingsmachines, assemblageautomatisering, materiaalbehandelingssystemen, pick-and-place-toepassingen en transportbandintegratie waarbij een compact ontwerp en een betrouwbare werking essentieel zijn.

Toepassingen voor de verpakkingsindustrie

Verpakkingslijnen profiteren van het compacte ontwerp en de hoge werksnelheid. De stangloze luchtsledes zorgen voor een efficiënte positionering van producten, manipulatie van dozen en integratie van transportbanden.

Voedselverpakkingen profiteren vooral van het contaminatiebestendige ontwerp. De gesloten constructie voldoet aan strenge hygiënevereisten zonder speciale aanpassingen.

Farmaceutische verpakkingen vereisen een schone werking en validatiedocumentatie. Onze systemen omvatten materiaalcertificaten en ondersteunende validatiepakketten.

Verpakkingslijnen met hoge snelheid halen cycli tot 300 per minuut. Lichtgewicht bewegende onderdelen zorgen voor een snelle acceleratie en deceleratie.

Automatiseringssystemen voor assemblage

Bij elektronica-assemblage worden cilinders zonder stangen gebruikt voor het plaatsen van onderdelen en het hanteren van printplaten. Een schone werking voorkomt vervuiling van gevoelige elektronische componenten.

Toepassingen voor assemblage in de auto-industrie zijn onder meer het plaatsen van onderdelen, het installeren van bevestigingsmiddelen en het positioneren voor kwaliteitsinspectie. Betrouwbaarheid is cruciaal voor de continuïteit van de productie.

Assemblage van medische hulpmiddelen vereist nauwkeurige positionering en contaminatiecontrole. Gevalideerde systemen voldoen aan FDA en ISO-vereisten5.

Assemblagesystemen met meerdere stations coördineren meerdere cilinders zonder stang voor complexe bewerkingen. Gesynchroniseerde bewegingen optimaliseren cyclustijden en kwaliteit.

Materiaalbehandeling

Magazijnautomatiseringssystemen maken gebruik van cilinders zonder stangen voor sorteren, omleiden en positioneren. Een betrouwbare werking garandeert een hoge systeembeschikbaarheid.

Distributiecentra profiteren van een snelle werking en nauwkeurige positionering. Nauwkeurige plaatsing verbetert de sorteerefficiëntie en vermindert fouten.

Palletiseersystemen gebruiken meerdere gecoördineerde cilinders zonder staaf voor laagvorming. Nauwkeurige positionering maakt optimale palletpatronen mogelijk.

Geautomatiseerde opslagsystemen vereisen nauwkeurige positionering voor voorraadbeheer. Nauwkeurigheid zorgt voor het correct ophalen en opslaan van items.

Pick-and-Place-toepassingen

Robotintegratie maakt gebruik van cilinders zonder stangen voor extra bewegingsassen. Een groter bereik verbetert het gebruik van de robotwerkruimte en de flexibiliteit.

Vision-geleide systemen combineren cilinders zonder stangen met camera's voor adaptieve positionering. Hierdoor kunnen productvariaties worden verwerkt zonder herprogrammering.

Picktoepassingen met hoge snelheid profiteren van lichte, snel bewegende sledes. Door de verminderde inertie is een snelle acceleratie en nauwkeurig stoppen mogelijk.

Voor behoedzame behandelingstoepassingen worden gecontroleerde versnellingsprofielen gebruikt. Een soepele beweging voorkomt productbeschadiging tijdens het hanteren.

| Toepassingsgebied | Belangrijkste voordelen | Typische cyclussnelheid | Krachtbereik | Slaglengte |

|---|---|---|---|---|

| Verpakking | Snelheid, netheid | 100-300 cpm | 200-1500N | 100-1000 mm |

| Montage | Precisie, betrouwbaarheid | 50-150 cpm | 300-2000N | 50-500 mm |

| Materiaalverwerking | Draagvermogen, duurzaamheid | 20-100 cpm | 500-5000N | 200-2000 mm |

| Pick-and-Place | Snelheid, nauwkeurigheid | 200-500 cpm | 100-1000N | 50-800 mm |

Welke onderhouds- en probleemoplossingsstappen zijn vereist?

Goed onderhoud zorgt voor een betrouwbare werking en een maximale levensduur van uw staafloze pneumatische cilindersysteem.

Het onderhoud van stangloze cilinders omvat het regelmatig vervangen van het luchtfilter, het smeren van de geleiders, het inspecteren van afdichtingen, het reinigen van de sensoren en het controleren van de prestaties om storingen te voorkomen en een optimale werking te behouden.

Preventief onderhoudsschema

Dagelijkse controles omvatten visuele inspectie op lekken, ongewone geluiden of onregelmatige werking. Vroegtijdige detectie voorkomt dat kleine problemen uitgroeien tot grote storingen.

Wekelijks onderhoud omvat inspectie en zo nodig vervanging van het luchtfilter. Schone, droge lucht is essentieel voor een betrouwbare werking en een lange levensduur van de afdichting.

Maandelijks onderhoud omvat het smeren van de geleider, het reinigen van de sensor en het controleren van de prestaties. Regelmatig onderhoud zorgt voor optimale prestaties en voorkomt slijtage.

Jaarlijkse revisie omvat vervanging van afdichtingen, inwendige inspectie en volledig testen van het systeem. Geplande revisies voorkomen onverwachte storingen.

Problemen oplossen

Een trage werking duidt meestal op een beperkte luchtstroom of een lage druk. Controleer de filters, regelaars en debietregelklepinstellingen.

Een onregelmatige beweging kan het gevolg zijn van vervuilde lucht, versleten afdichtingen of sensorproblemen. Een systematische diagnose identificeert de hoofdoorzaak.

Positiefouten kunnen het gevolg zijn van een verkeerde uitlijning van de sensor, magnetische interferentie of slip van de koppeling. Een juiste diagnose voorkomt terugkerende problemen.

Overmatig luchtverbruik wijst op interne lekkage of inefficiëntie van het systeem. Het opsporen en repareren van lekken herstelt de normale werking.

Procedures voor het vervangen van afdichtingen

Voor het vervangen van afdichtingen moet de cilinder worden gedemonteerd en moet het juiste gereedschap worden gebruikt. Volg de procedures van de fabrikant om schade tijdens het onderhoud te voorkomen.

De afdichtingsselectie is afhankelijk van de bedrijfsomstandigheden en mediacompatibiliteit. Gebruik alleen goedgekeurde vervangingsafdichtingen voor een betrouwbare werking.

De installatie vereist de juiste oriëntatie en smering van de afdichting. Onjuiste installatie veroorzaakt voortijdig falen en slechte prestaties.

Het testen van het systeem na het vervangen van de afdichting controleert de goede werking. Prestatietests verzekeren dat de reparatie geslaagd is.

Prestatiemonitoring

Krachtuitgangsbewaking detecteert degradatie van de koppeling of interne slijtage. Regelmatig testen identificeert problemen voordat er een storing optreedt.

Snelheidsbewaking brengt doorstroombeperkingen of drukproblemen aan het licht. Consistente bewaking maakt voorspellend onderhoud mogelijk.

Het testen van de positienauwkeurigheid controleert de werking van de sensor en de uitlijning van het systeem. Regelmatige kalibratie onderhoudt de positioneringsnauwkeurigheid.

Bewaking van het luchtverbruik identificeert efficiëntieproblemen en lekkage. Trendanalyse maakt proactieve onderhoudsplanning mogelijk.

Conclusie

Staafloze luchtgeleiders bieden ruimtebesparende, vuilafstotende lineaire bewegingen via geavanceerde koppelingstechnologie, waardoor ze essentieel zijn voor moderne automatiseringstoepassingen die betrouwbaarheid en prestaties vereisen.

Veelgestelde vragen over staafloze luchtglijbanen

Hoe werkt een staafloze luchtcilinder?

Een staafloze luchtcilinder maakt gebruik van perslucht om een interne zuiger te bewegen die via een magnetische koppeling of mechanische koppeling verbonden is met een externe slede, waardoor de blootliggende zuigerstang wegvalt en er een soepele lineaire beweging ontstaat.

Wat zijn de belangrijkste voordelen van cilinders zonder stang ten opzichte van traditionele cilinders?

Cilinders zonder stangen besparen 50% installatieruimte, zijn bestand tegen vervuiling dankzij het afgedichte ontwerp, kunnen onbeperkte slaglengtes aan zonder te knikken en bieden een uitstekende zijwaartse belastbaarheid dankzij de geïntegreerde lineaire geleidingen.

Hoeveel kracht kan een magnetische cilinder zonder staaf leveren?

Magnetische cilinders zonder staaf leveren doorgaans 200-2000N kracht afhankelijk van de boring en de magneetconfiguratie, met een koppelingsefficiëntie die varieert van 85-95% van de theoretische pneumatische kracht.

Welk onderhoud hebben staafloze luchtglijbanen nodig?

Staafloze luchtschuiven vereisen minimaal onderhoud, zoals het regelmatig vervangen van het luchtfilter, maandelijkse smering van de geleider, jaarlijkse inspectie van de afdichting en reiniging van de sensor om optimale prestaties en betrouwbaarheid te behouden.

Kunnen cilinders zonder stang zijdelingse belastingen en momenten aan?

Ja, cilinders zonder stang blinken uit in het hanteren van zijwaartse belastingen tot enkele duizenden Newton en momenten via hun geïntegreerde lineaire precisiegeleidingssystemen, waardoor er geen externe geleidingen nodig zijn.

Hoe regel je de snelheid van een pneumatische cilinder zonder staaf?

Regel de snelheid van de cilinder zonder stangen met behulp van debietregelkleppen op de luchttoevoerleidingen, met meter-in-regeling voor een soepele acceleratie en meter-uitregeling voor een betere lastbehandeling en vertraging.

Welke toepassingen zijn het meest geschikt voor staafloze luchtschuiven?

Staafloze luchtsledes werken het beste in verpakkingsmachines, assemblageautomatisering, materiaalverwerking, pick-and-place-toepassingen en elke toepassing waarbij een efficiënt gebruik van de ruimte, weerstand tegen vervuiling of lange slaglengtes vereist zijn.

-

Leer hoe Ra (Ruwheidsgemiddelde) wordt gedefinieerd en gemeten als een belangrijke parameter voor engineering oppervlakteafwerking. ↩

-

Ontdek het werkingsprincipe van reed-schakelaars en hoe ze worden gebruikt als magnetisch geactiveerde sensoren. ↩

-

De fysica van het Hall-effect en de toepassing ervan bij het maken van nauwkeurige contactloze positiesensoren begrijpen. ↩

-

De afleiding en toepassing van de formule van Euler voor de berekening van de kritische knikbelasting in constructiekolommen bespreken. ↩

-

Een overzicht van de ISO-vereisten voor kwaliteitsmanagementsystemen in de sector medische hulpmiddelen. ↩