Vindt u het moeilijk om de investering in hoogwaardige pneumatische componenten te rechtvaardigen wanneer inkoop blijft aandringen op goedkopere alternatieven? Veel engineering- en onderhoudsprofessionals worden geconfronteerd met aanzienlijke uitdagingen wanneer ze proberen de werkelijke financiële impact van hun cilinderkeuzebeslissingen aan te tonen die verder gaat dan de initiële aankoopprijs.

Uitgebreide levenscycluskostenanalyse1 voor staafloze cilinders toont aan dat de initiële aankoopprijs doorgaans slechts 12-18% van de totale eigendomskosten vertegenwoordigt, waarbij het energieverbruik (35-45%) en de onderhoudskosten (25-40%) het grootste deel van de levensduurkosten uitmaken - waardoor premium cilinders met een hogere efficiëntie en betrouwbaarheid tot 42% goedkoper zijn over een gebruiksperiode van 10 jaar.

Ik heb onlangs samengewerkt met een voedselverwerkingsbedrijf dat aarzelde om zijn pneumatische systemen te upgraden vanwege de 65% hogere initiële kosten voor hoogwaardige componenten. Na het implementeren van de levenscycluskostenanalysemethoden die ik hieronder zal schetsen, ontdekten ze dat hun "zuinige" cilinders hen eigenlijk jaarlijks $327.000 extra kostten aan energie- en onderhoudskosten. Ik zal u laten zien hoe u vergelijkbare inzichten in uw bedrijf kunt ontdekken.

Inhoudsopgave

- Hoe maak je een nauwkeurige initiële kostenvergelijkingsmatrix?

- Wat is de meest praktische methode om de kosten van energie-efficiëntie te berekenen?

- Welke benaderingen voorspellen het best de onderhoudskosten op lange termijn?

- Conclusie

- Veelgestelde vragen over analyse van de levenscycluskosten van stangloze cilinders

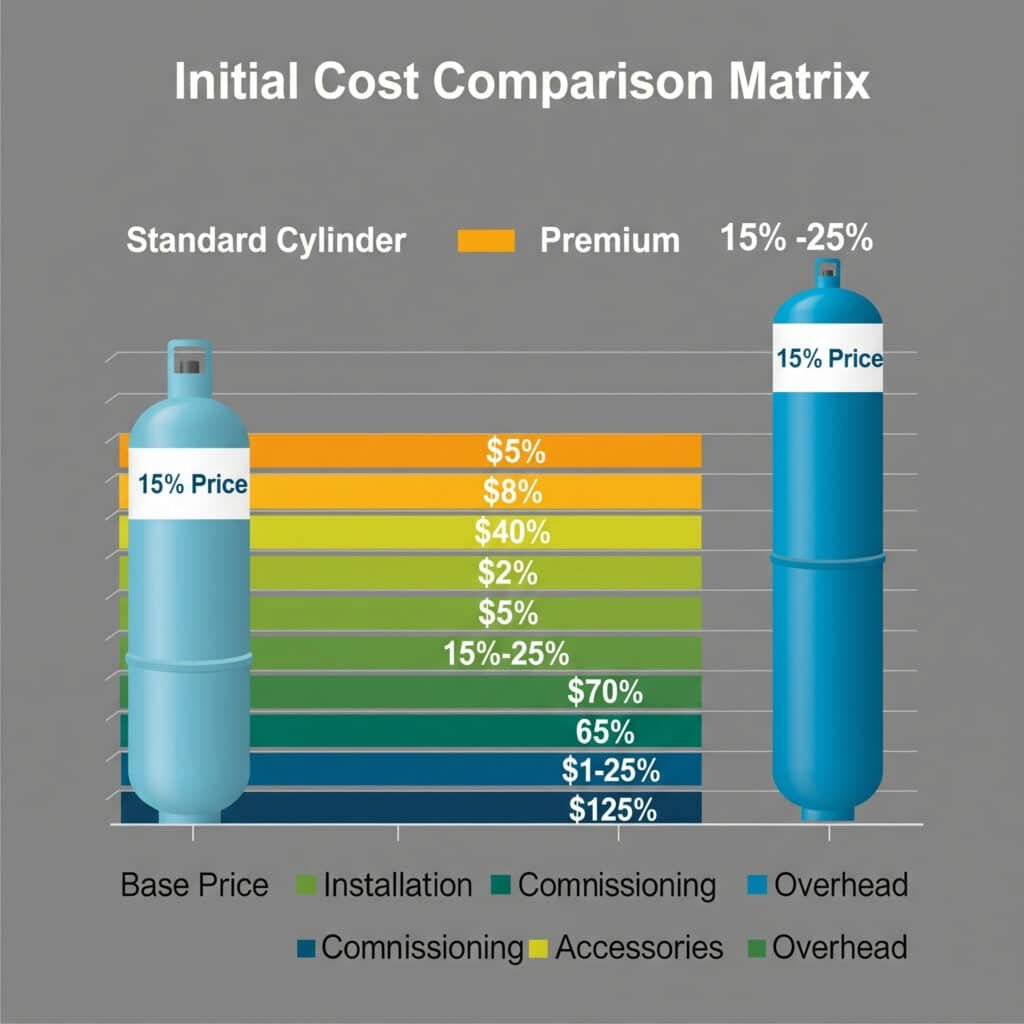

Hoe maak je een nauwkeurige initiële kostenvergelijkingsmatrix?

Matrixen voor initiële kostenvergelijking vormen de basis voor elke uitgebreide levenscyclusanalyse, maar moeten verder gaan dan een eenvoudig onderzoek naar de aankoopprijs.

Een nauwkeurige matrix voor het vergelijken van de initiële kosten van staafloze cilinders moet niet alleen de prijzen van de basiscomponenten omvatten, maar ook de installatiekosten, de inbedrijfstellingsvereisten, de kosten van toebehoren en de overheadkosten bij aankoop kwantificeren - wat aantoont dat premium cilinders vaak de initiële implementatiekosten met 15-25% verlagen ondanks de hogere aankoopprijzen.

Na het ontwikkelen van inkoopstrategieën voor pneumatische systemen in meerdere industrieën, heb ik gemerkt dat de meeste organisaties de werkelijke initiële kosten aanzienlijk onderschatten door zich uitsluitend te richten op de aanschafprijzen van componenten. De sleutel is het ontwikkelen van een uitgebreide matrix die alle relevante kosten van selectie tot ingebruikname omvat.

Uitgebreid kader voor initiële kosten

Een goed opgestelde initiële kostenvergelijkingsmatrix bevat deze essentiële onderdelen:

1. Analyse van directe componentkosten

De kosten van de basiscomponenten moeten grondig worden onderzocht:

| Kosten Categorie | Standaardonderdelen | Premium onderdelen | Evaluatie-aanpak |

|---|---|---|---|

| Basiscilinder | Lagere kosten per eenheid | Hogere eenheidskosten | Directe prijsvergelijking |

| Vereiste accessoires | Vaak afzonderlijk verkrijgbaar | Vaak inclusief | Gespecificeerde accessoirelijst |

| Montagemateriaal | Basisopties | Uitgebreide opties | Toepassingsspecifieke vereisten |

| Verbindingscomponenten | Standaard fittingen | Geoptimaliseerde fittingen | Volledige analyse van pneumatisch circuit |

| Besturingscomponenten | Basisfunctionaliteit | Geavanceerde functies | Beoordeling integratie besturingssysteem |

| Pakket reserveonderdelen | Beperkte eerste reserveonderdelen | Uitgebreide reserveonderdelen | Beoordeling van operationeel risico |

Overwegingen bij de implementatie:

- Gedetailleerde, gespecificeerde offertes aanvragen bij meerdere leveranciers

- Gelijkwaardige vergelijking van complete systemen garanderen

- Houd rekening met kwantumkortingen en pakketprijzen

- Houd rekening met de invloed van doorlooptijd op projectplanning

2. Kostenanalyse voor installatie en implementatie

De installatiekosten verschillen vaak aanzienlijk tussen de verschillende opties:

Arbeidsvereisten voor installatie

- Beoordeling van de complexiteit van de montage

- Schatting van verbinding en integratietijd

- Vereiste gespecialiseerde vaardigheden

- Benodigdheden voor installatiegereedschap en -apparatuur

- Toegangsvereisten en -beperkingenKosten voor systeemintegratie

- Eisen voor programmering van het besturingssysteem

- Behoeften voor aanpassing van interface

- Compatibiliteit communicatieprotocol

- Complexiteit van softwareconfiguratie

- Test- en validatieproceduresDocumentatie en trainingsbehoeften

- Vereiste technische documentatie

- Operator trainingsvereisten

- Training onderhoudspersoneel

- Gespecialiseerde kennisoverdracht

- Eisen voor doorlopende ondersteuning

3. Inbedrijfstelling2 en evaluatie van opstartkosten

De inbedrijfstellingskosten kunnen sterk variëren tussen de verschillende cilinderopties:

Vereisten voor afstelling en kalibratie

- Initiële complexiteit instelling

- Eisen voor kalibratieprocedure

- Behoefte aan gespecialiseerd gereedschap

- Vereisten voor technische expertise

- Validatie- en verificatieproceduresTest- en kwalificatiekosten

- Vereisten voor prestatietests

- Betrouwbaarheidsvalidatieprocedures

- Verificatie van naleving nodig

- Documentatie-eisen

- Kosten voor certificering door derdenImpact van productieverhoging

- Overwegingen met betrekking tot leercurve

- Initiële impact op productie-efficiëntie

- Afval en kwaliteitsproblemen bij opstarten

- Productiviteit tijdens inbedrijfstelling

- Tijd tot volledige productiecapaciteit

Toepassing in de praktijk: Uitbreiding productiefabriek

Een van mijn meest uitgebreide initiële kostenanalyses was voor de uitbreiding van een productiefabriek in Duitsland. Hun vereisten waren onder andere:

- Vergelijking van drie verschillende staafloze cilindertechnologieën

- Evaluatie van vijf potentiële leveranciers

- Integratie met bestaande automatiseringssystemen

- Naleving van strenge interne normen

We ontwikkelden een uitgebreide vergelijkingsmatrix die verrassende resultaten liet zien:

| Kosten Categorie | Voordelige optie | Middenklasse optie | Premium optie |

|---|---|---|---|

| Kosten basiscomponent | €156,000 | €217,000 | €284,000 |

| Installatiekosten | €87,000 | €62,000 | €43,000 |

| Inbedrijfstellingskosten | €112,000 | €76,000 | €51,000 |

| Administratieve overhead | €42,000 | €38,000 | €32,000 |

| Totale initiële kosten | €397,000 | €393,000 | €410,000 |

Het belangrijkste inzicht was dat de premium optie weliswaar 82% hogere componentkosten had, maar dat de totale initiële kosten slechts 3,3% hoger waren dan de economy optie dankzij aanzienlijk lagere installatie-, inbedrijfstellings- en administratieve kosten. Dit was een uitdaging voor hun inkoopgedreven besluitvormingsproces dat zich in het verleden uitsluitend had gericht op de prijs van componenten.

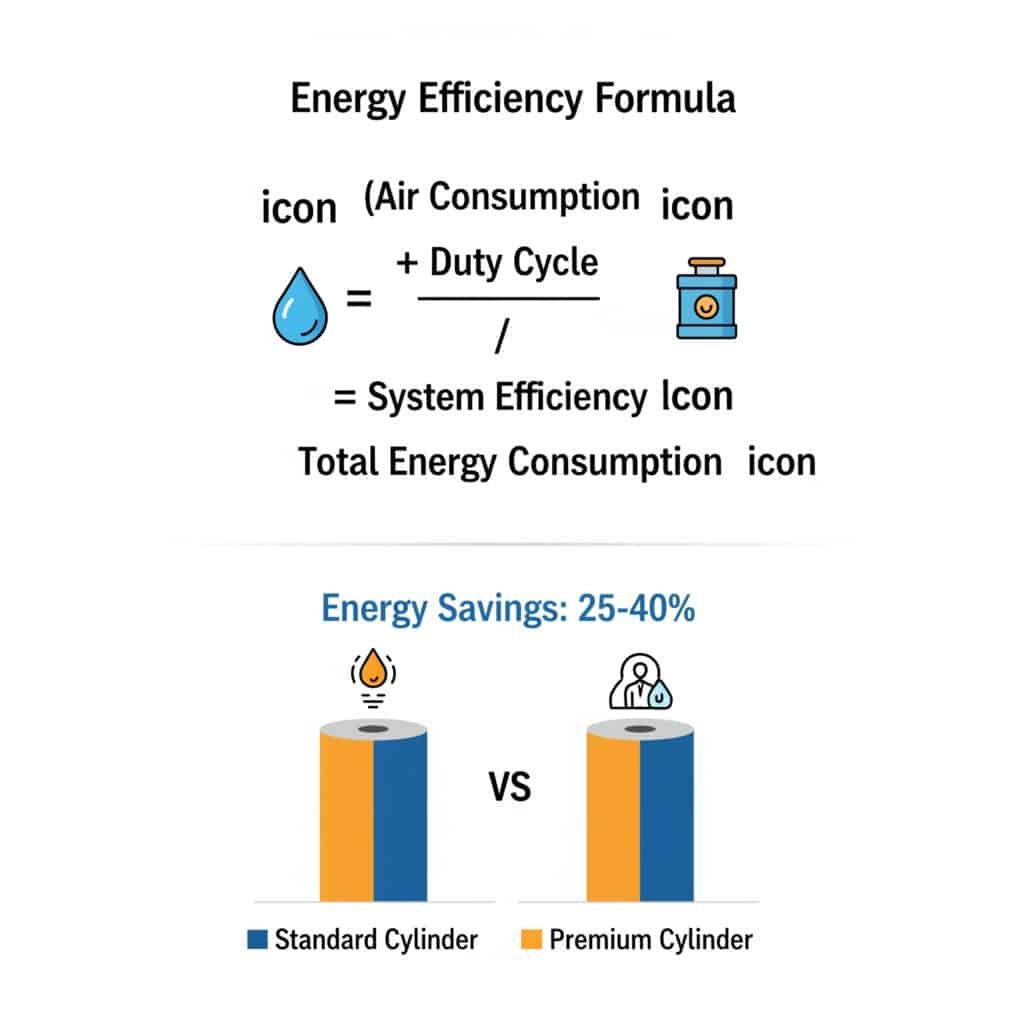

Wat is de meest praktische methode om de kosten van energie-efficiëntie te berekenen?

Het energieverbruik vertegenwoordigt de grootste operationele kostenpost voor de meeste pneumatische systemen, waardoor nauwkeurige berekeningen van de efficiëntie essentieel zijn voor de analyse van de levenscycluskosten.

De meest praktische energie-efficiëntieberekening voor staafloze cilinders combineert een eenvoudige meting van het luchtverbruik met een analyse van de bedrijfscyclus en systeemefficiëntiefactoren. Hieruit blijkt dat premium cilinders de energiekosten doorgaans met 25-40% verlagen in vergelijking met standaardalternatieven door een lager luchtverbruik, een lagere werkdruk en een verbeterde systeemefficiëntie.

Na het uitvoeren van energie-audits voor pneumatische systemen in verschillende industrieën, heb ik ontdekt dat de meeste organisaties de energiekosten aanzienlijk onderschatten door vereenvoudigde berekeningen te gebruiken die geen rekening houden met de werkelijke bedrijfsomstandigheden. De sleutel is het ontwikkelen van een praktische aanpak die rekening houdt met alle relevante factoren die van invloed zijn op het verbruik.

Praktische berekeningsmethode voor energiekosten

Een effectieve berekening van de energiekosten bevat deze belangrijke elementen:

1. Basismeting van het luchtverbruik

Begin met een eenvoudige meting van het luchtverbruik:

Cyclusverbruikstests

- Luchtverbruik per cyclus meten (liter)

- Test bij werkelijke werkdruk

- Zowel verlengen als terugtrekken

- Houd rekening met stops in het midden van de positieConversie naar standaardvoorwaarden

- Converteren naar standaardomstandigheden (ANR)3

- Houd rekening met de werkelijke werkdruk

- Houd rekening met temperatuureffecten

- Vergelijkbare basisgegevens vaststellenEenvoudige berekeningsmethode

- Luchtverbruik per cyclus (L)

- Cycli per uur

- Bedrijfsuren per dag

- Werkdagen per jaar

2. Opname van efficiëntiefactoren

Houd rekening met belangrijke efficiëntiefactoren:

Cilinderefficiëntie overwegingen

- Afdichtingsontwerp en wrijvingseffect

- Efficiëntie lagerontwerp

- Materiaal- en constructiekwaliteit

- Vereisten voor bedrijfsdrukSysteemefficiëntiefactoren

- Selectie en dimensionering van kleppen

- Dimensionering en tracé van toevoerleidingen

- Aansluit- en montagekwaliteit

- Efficiëntie van het besturingssysteemPraktische efficiëntievergelijking

- Relatieve efficiëntie

- Percentage verbeteringsmetriek

- Vergelijkende testresultaten

- Prestatiegegevens uit de echte wereld

3. Berekening van energiekosten

Bereken de werkelijke kosten op een eenvoudige manier:

Berekening jaarlijks verbruik

- Dagelijks verbruik: Verbruik per cyclus × Cycli per uur × Uren per dag

- Jaarverbruik: Dagelijks verbruik × Werkdagen per jaar

- Aangepast verbruik: Jaarlijks verbruik ÷ SysteemrendementConversie van energiekosten

- Conversiefactor: kWh per 1.000 liter perslucht

- Energiekosten: Aangepast verbruik × Conversiefactor × Kosten per kWh

- Jaarlijkse energiekosten: Energiekosten × (1 + Inflatiefactor)Levenscyclusprojectie

- Eenvoudige vermenigvuldiging voor geschatte levenscyclus

- Basisberekening contante waarde

- Rekening houden met energieprijstrends

- Vergelijkende analyse tussen opties

Toepassing in de praktijk: Productie van auto-onderdelen

Een van mijn meest praktische energie-efficiëntieanalyses was voor een fabrikant van auto-onderdelen in Mexico. Hun eisen waren onder andere:

- Vergelijking van drie verschillende staafloze cilindertechnologieën

- Evaluatie bij meerdere bedrijfsdrukken

- Analyse van verschillende bedrijfscycli

- Prognose van de energiekosten over 10 jaar

We hebben een praktische analyseaanpak geïmplementeerd:

Consumptiemeting

- Debietmeters geïnstalleerd op toevoerleidingen

- Gemeten verbruik bij werkelijke werkdruk

- Getest met typische productiebelastingen

- Gemeten cycli per uur tijdens normaal bedrijfEfficiëntie-evaluatie

- Cilinderontwerpen en -specificaties vergeleken

- Vereiste werkdruk geëvalueerd

- Gemeten systeemrendementsfactoren

- Totale efficiëntie bepaaldKostenberekening

- Energiekosten: $0,112/kWh

- Conversiefactor: 0,12 kWh per 1.000 liter

- Jaarlijkse bedrijfsuren: 7,920

- 10-jaarsprognose met 3,5% jaarlijkse energie-inflatie

De resultaten lieten dramatische verschillen zien:

| Metrisch | Spaarcilinder | Cilinder voor middenbereik | Premium cilinder |

|---|---|---|---|

| Luchtverbruik per cyclus | 3.8 L | 2.9 L | 2.2 L |

| Vereiste werkdruk | 6,5 bar | 5,8 bar | 5,2 bar |

| Systeemefficiëntie | 43% | 56% | 67% |

| Jaarlijkse energiekosten | $12,840 | $8,760 | $6,240 |

| 10 jaar energiekosten | $147,800 | $100,900 | $71,880 |

Het belangrijkste inzicht was dat de Premium-cilinder, ondanks het feit dat deze aanvankelijk $1.850 meer kostte, gedurende zijn levensduur $75.920 aan energiekosten zou besparen in vergelijking met de economy-optie. Dit rendement van 41:1 op de incrementele investering veranderde hun inkoopbenadering van besluitvorming op basis van prijs naar besluitvorming op basis van waarde.

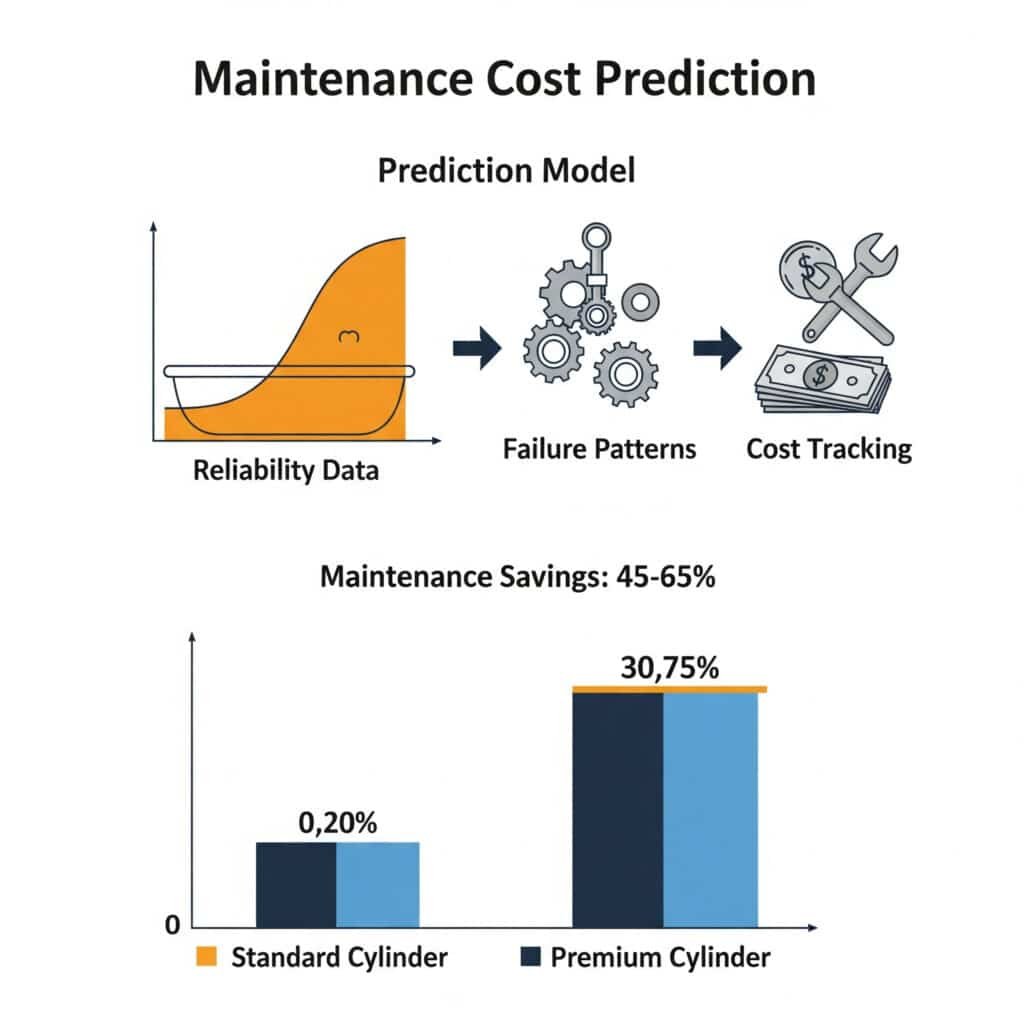

Welke benaderingen voorspellen het best de onderhoudskosten op lange termijn?

Onderhoudskosten vormen vaak het meest onvoorspelbare aspect van de levenscycluskosten, waardoor praktische voorspellingsmethoden essentieel zijn voor geïnformeerde besluitvorming.

De meest effectieve benadering voor het voorspellen van onderhoudskosten voor staafloze cilinders combineert analyse van betrouwbaarheidsgegevens, herkenning van storingspatronen en uitgebreide kostentracering. Hieruit blijkt dat premium cilinders de onderhoudskosten met 45-65% verlagen door langere onderhoudsintervallen, minder storingen en vereenvoudigde onderhoudsprocedures.

Na het ontwikkelen van onderhoudsstrategieën voor pneumatische systemen in meerdere industrieën, heb ik ontdekt dat de meeste organisaties de onderhoudskosten tijdens de levensduur aanzienlijk onderschatten door geen rekening te houden met zowel directe als indirecte kosten. De sleutel is het implementeren van een praktische voorspellingsaanpak die alle relevante kostenfactoren omvat.

Praktische benadering voor voorspelling van onderhoudskosten

Een effectief model voor het voorspellen van onderhoudskosten bevat deze belangrijke elementen:

1. Betrouwbaarheidsgegevens

Begin met een eenvoudige betrouwbaarheidsbeoordeling:

Storingsfrequentie-analyse

- Spoor gemiddelde tijd tussen storingen (MTBF)4

- Faalpercentages berekenen

- Veelvoorkomende faalwijzen identificeren

- Vergelijk betrouwbaarheid tussen optiesEvaluatie van de levensduur

- Bepaal de typische levensduur

- De belangrijkste beperkende factoren identificeren

- Specificaties fabrikant vergelijken

- Valideren met praktijkervaringVergelijking van onderhoudsintervallen

- Documenteer aanbevolen onderhoudsintervallen

- Vergelijk de werkelijke onderhoudsfrequentie

- Vereisten voor preventief onderhoud identificeren

- De complexiteit van de service evalueren

2. Directe onderhoudskosten bijhouden

Leg alle directe onderhoudskosten vast:

Arbeidskostenanalyse

- Onderhoudsuren per evenement bijhouden

- Vereisten voor vaardigheidsniveau documenteren

- Arbeidskosten per interventie berekenen

- Project jaarlijkse arbeidskostenUitgaven voor onderdelen en materialen

- Lijst van vereiste vervangingsonderdelen

- Documenteer verbruiksmaterialen

- Gemiddelde onderdeelkosten per reparatie berekenen

- Project jaarlijkse uitgaven voor onderdelenVereisten voor externe services

- Identificeer gespecialiseerde servicebehoeften

- Documenteer de kosten van de aannemer

- Bereken de jaarlijkse servicekosten

- Voorzieningen voor nooddiensten opnemen

3. Evaluatie indirecte kosten

Houd rekening met indirecte kosten die vaak over het hoofd worden gezien:

Beoordeling van de gevolgen voor de productie

- Uitvaltijdkosten per uur berekenen

- Documenteer gemiddelde reparatieduur

- Bepaal productieverlies per storing

- Project jaarlijkse productie-impactOverwegingen met betrekking tot kwaliteit en schroot

- Identificeer kwaliteitsimpact van degradatie

- Uitval- en herbewerkingskosten berekenen

- De impact op de klant documenteren

- Project jaarlijkse kwaliteitsgerelateerde uitgavenInventaris en administratieve overhead

- De voorraadvereisten voor reserveonderdelen bepalen

- Bereken voorraadbeheerkosten5

- Administratieve overheadkosten documenteren

- Project jaarlijkse overheadkosten

Toepassing in de praktijk: Vergelijking van productiefaciliteiten

Een van mijn meest praktische analyses van onderhoudskosten was voor een productiefabriek die drie verschillende cilinderopties zonder stang vergeleek. Hun eisen waren onder andere:

- Prognose van onderhoudskosten over 12 jaar

- Evaluatie van meerdere onderhoudsstrategieën

- Analyse van directe en indirecte kosten

- Rekening houden met productie-impact

We hebben een praktische analyseaanpak geïmplementeerd:

Betrouwbaarheidsbeoordeling

- Verzamelde historische storingsgegevens

- Berekende gemiddelde MTBF voor elke optie

- Veelvoorkomende storingen geïdentificeerd

- Verwachte faalfrequentieDirecte kostenanalyse

- Gedocumenteerde gemiddelde reparatietijd

- Berekende typische kosten voor onderdelen

- Vastgestelde tarieven voor onderhoudsarbeid

- Verwachte jaarlijkse directe onderhoudskostenEvaluatie indirecte kosten

- Berekende productie-impact per storing

- Vastgestelde kwaliteitsgerelateerde kosten

- Inventarisvereisten beoordeeld

- Geprojecteerde totale onderhoudsimpact

De resultaten lieten dramatische verschillen zien:

| Metrisch | Spaarcilinder | Cilinder voor middenbereik | Premium cilinder |

|---|---|---|---|

| MTBF (bedrijfsuren) | 4,200 | 7,800 | 12,500 |

| Gemiddelde reparatietijd | 4,8 uur | 3,2 uur | 2,5 uur |

| Kosten onderdelen per reparatie | $720 | $890 | $1,150 |

| Jaarlijkse directe onderhoudskosten | $9,850 | $5,620 | $3,480 |

| Jaarlijkse productie-impact Kosten | $42,300 | $18,700 | $9,200 |

| Onderhoudskosten over 12 jaar | $625,800 | $291,840 | $152,160 |

Het belangrijkste inzicht was dat de premium cilinder, ondanks de 60% hogere kosten voor onderdelen per reparatie, over een periode van 12 jaar $473.640 aan onderhoudskosten zou besparen in vergelijking met de zuinige optie. Het grootste deel van deze besparingen kwam voort uit een verminderde impact op de productie in plaats van directe onderhoudskosten, wat het belang onderstreept van het complete kostenplaatje.

Conclusie

Een uitgebreide analyse van de levenscycluskosten van systemen met staafloze cilinders toont aan dat de initiële aankoopprijs vaak de minst significante factor is in de totale eigendomskosten. Door nauwkeurige vergelijkingsmatrices voor initiële kosten te maken, praktische berekeningen voor energie-efficiëntie te implementeren en effectieve benaderingen voor het voorspellen van onderhoudskosten te ontwikkelen, kunnen organisaties goed geïnformeerde beslissingen nemen die de financiële prestaties op de lange termijn optimaliseren.

Het belangrijkste inzicht uit mijn ervaring met het uitvoeren van deze analyses in meerdere industrieën is dat premium pneumatische componenten bijna altijd de laagste totale levenscycluskosten opleveren ondanks hogere initiële prijzen. De combinatie van lager energieverbruik, lagere onderhoudsvereisten en verminderde productie-impact resulteert meestal in 30-50% lagere totale eigendomskosten over een periode van 10 jaar.

Veelgestelde vragen over analyse van de levenscycluskosten van stangloze cilinders

Wat is de typische terugverdientijd voor premium cilinders zonder staaf ten opzichte van goedkopere opties?

De typische terugverdientijd voor premium cilinders zonder staaf varieert van 8-18 maanden in de meeste industriële toepassingen. Energiebesparingen zorgen meestal voor de snelste terugverdientijd, terwijl lagere onderhoudskosten over langere perioden bijdragen. Bij toepassingen met een hoge bedrijfscyclus (>60% gebruik) of activiteiten met hoge stilstandkosten (>$1.000/uur) kan de terugverdientijd zo kort zijn als 3-6 maanden. De sleutel tot een nauwkeurige berekening van de terugverdientijd is het opnemen van alle kostenfactoren, met name de vaak over het hoofd geziene productie-impact van verminderde betrouwbaarheid.

Hoe houd je rekening met variaties in energiekosten bij de levenscycluskostenanalyse?

Om rekening te houden met schommelingen in de energiekosten bij de analyse van de levenscycluskosten, raad ik aan om een combinatie te gebruiken van historische trendanalyse en gevoeligheidsmodellering. Begin met uw huidige energiekosten als basislijn en pas dan een verwacht inflatiepercentage toe op basis van historische gegevens voor uw regio (meestal 2-5% per jaar). Maak meerdere scenario's met verschillende inflatiepercentages om de gevoeligheid van uw resultaten te begrijpen. Voor activiteiten op meerdere locaties voert u afzonderlijke analyses uit op basis van lokale energiekosten. Onthoud dat verbeteringen in energie-efficiëntie nog waardevoller worden naarmate de energiekosten stijgen.

Wat zijn de kosten die het vaakst over het hoofd worden gezien bij de levenscyclusanalyse van cilinders zonder staaf?

De kosten die het vaakst over het hoofd worden gezien bij de analyse van de levenscyclus van stangloze cilinders zijn: productieverliezen tijdens niet geplande stilstand (vaak 5-10 keer de directe reparatiekosten), gevolgen voor de kwaliteit door afnemende prestaties (meestal 2-5% van de productiewaarde), voorraadkosten voor reserveonderdelen (jaarlijks 10-25% van de waarde van onderdelen) en administratieve overheadkosten voor onderhoudsbeheer (15-30% van de directe onderhoudskosten). Bovendien wordt in veel analyses geen rekening gehouden met de kosten van technische ondersteuning, de tijd die nodig is om problemen op te lossen en de leercurve die gepaard gaat met de implementatie van nieuwe apparatuur.

Hoe vergelijk je cilinders met een verschillende verwachte levensduur in een levenscyclusanalyse?

Om cilinders met een verschillende verwachte levensduur te vergelijken, gebruikt u een consistente analyseperiode die gelijk is aan de langste verwachte levensduur of een veelvoud van de verschillende levensduren. Neem de vervangingskosten voor onderdelen met een kortere levensduur op gepaste intervallen op. Bereken de netto contante waarde (NCW) van alle kosten met behulp van een disconteringsvoet die de kapitaalkosten van uw organisatie weerspiegelt (meestal 8-12%). Deze aanpak maakt een eerlijke vergelijking mogelijk door rekening te houden met de timing van uitgaven en de tijdswaarde van geld. Als u bijvoorbeeld cilinders met een levensduur van 5 jaar vergelijkt met die van 10 jaar, gebruik dan een analyseperiode van 10 jaar en neem de vervangingskosten op voor de optie van 5 jaar.

Welke gegevens moeten verzameld worden om de nauwkeurigheid van voorspellingen van onderhoudskosten te verbeteren?

Om de nauwkeurigheid van de voorspelling van onderhoudskosten te verbeteren, moet je de volgende belangrijke gegevens verzamelen: gedetailleerde storingsgegevens (datum, bedrijfsuren, storingsmodus, oorzaak), reparatiegegevens (tijd, onderdelen, arbeidsuren, vereist vaardigheidsniveau), onderhoudsgeschiedenis (preventieve onderhoudsactiviteiten, bevindingen, aanpassingen), bedrijfsomstandigheden (druk, temperatuur, cyclussnelheid, belasting) en de gevolgen voor de productie (duur van stilstand, productieverlies, gevolgen voor de kwaliteit). Houd deze gegevens minstens 12 maanden bij om seizoensgebonden variaties vast te leggen. De meest waardevolle inzichten komen vaak uit het vergelijken van vergelijkbare apparatuur in verschillende toepassingen of bedrijfsomstandigheden om de belangrijkste prestatiefactoren te identificeren.

-

Biedt een gedetailleerde uitleg van Lifecycle Cost Analysis of Total Cost of Ownership (TCO), een financieel principe dat de initiële aankoopprijs van een bedrijfsmiddel omvat plus alle directe en indirecte bedrijfs- en onderhoudskosten gedurende de levensduur. ↩

-

Legt de inbedrijfstellingsfase van een project uit, wat het systematische proces is om ervoor te zorgen dat alle systemen en componenten zijn ontworpen, geïnstalleerd, getest, bediend en onderhouden volgens de operationele eisen van de eigenaar. ↩

-

Gaat in op het verschil tussen ANR (conditions normales de référence), de Europese standaard voor "normale" referentieomstandigheden (0°C, 1013,25 mbar), en SCFM (Standard Cubic Feet per Minute), de gebruikelijke Noord-Amerikaanse standaard. ↩

-

Biedt een duidelijke definitie van MTBF (Mean Time Between Failures), een belangrijke betrouwbaarheidsmeter die de voorspelde verstreken tijd weergeeft tussen inherente storingen van een mechanisch of elektronisch systeem tijdens normaal gebruik van het systeem. ↩

-

Dit zijn de totale kosten voor het opslaan van onverkochte voorraden, inclusief opslagruimte, arbeid, verzekering en de kosten van veroudering of schade. ↩