Bent u ooit uw fabrieksvloer opgelopen en getroffen door dat onmiskenbare gesis van pneumatische systemen? Dat geluid is niet alleen een ergernis, maar staat ook voor energieverspilling, potentiële regelgevingsproblemen en een waarschuwing voor een inefficiënte werking.

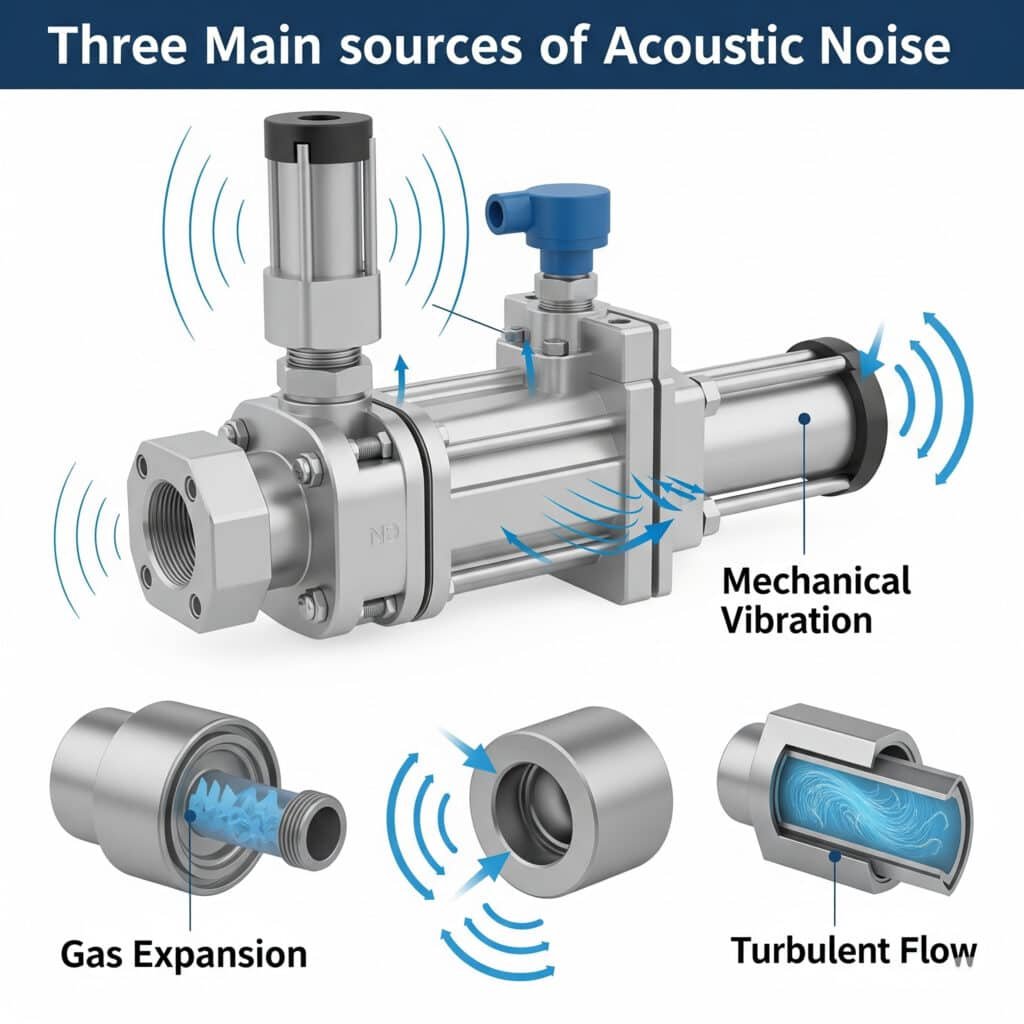

Akoestisch geluid in pneumatische systemen wordt gegenereerd door drie primaire mechanismen: gasexpansie tijdens drukafname, mechanische trilling van componenten en turbulente stroming in pijpen en fittingen. Inzicht in deze mechanismen stelt ingenieurs in staat om gerichte geluidsreductiestrategieën te implementeren die de veiligheid op de werkplek verbeteren, de energie-efficiëntie verhogen en de levensduur van apparatuur verlengen.

Vorige maand bezocht ik een farmaceutische fabriek in New Jersey waar overmatig lawaai van hun cilinders zonder stang zorgde voor problemen met de regelgeving. Hun team had algemene oplossingen geprobeerd zonder succes. Door de specifieke mechanismen voor het genereren van geluid te analyseren, hebben we het geluid van hun systeem met 14 dBA verminderd, waardoor het niet langer een risico vormde voor de regelgeving, maar ruimschoots aan de eisen voldeed. Ik zal u laten zien hoe we dat hebben gedaan.

Inhoudsopgave

- Geluidsniveau van gasexpansie: Welke formule voorspelt het geluid van pneumatische uitlaatgassen?

- Mechanisch trillingsspectrum: hoe kan frequentieanalyse geluidsbronnen identificeren?

- Geluiddemperweerstand: Welke berekeningen bepalen het effectieve demperontwerp?

- Conclusie

- Veelgestelde vragen over geluid van pneumatische systemen

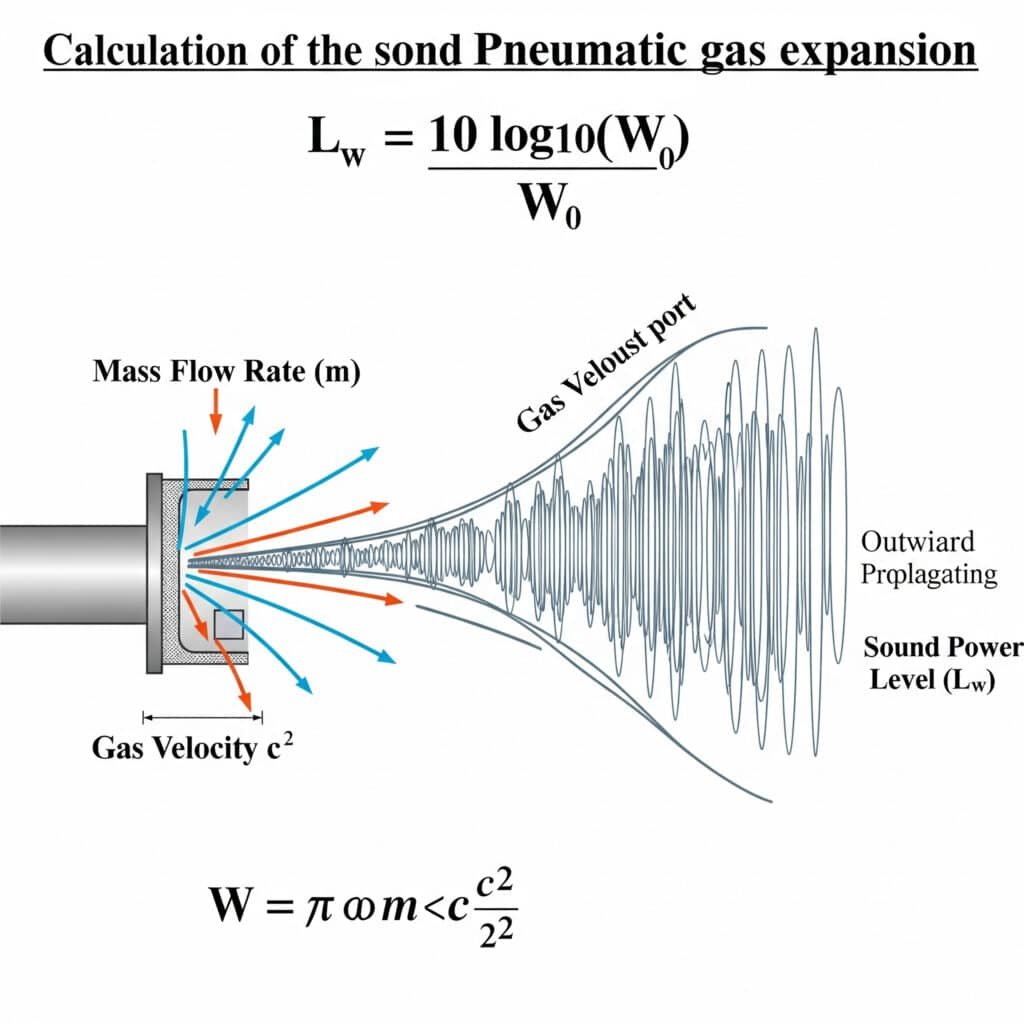

Geluidsniveau van gasexpansie: Welke formule voorspelt het geluid van pneumatische uitlaatgassen?

De plotselinge expansie van perslucht tijdens klepbediening of cilinderuitlaat veroorzaakt een van de belangrijkste geluidsbronnen in pneumatische systemen. Inzicht in de wiskundige relatie tussen systeemparameters en geluidsemissie is essentieel voor een effectieve beperking.

Het geluidsvermogensniveau door gasexpansie kan worden berekend met de formule Lw = 10 log₁₀(W/W₀), waarbij W het akoestisch vermogen in watt is en W₀ het referentievermogen (10-¹² watt). Voor pneumatische systemen kan W geschat worden als W = η × m × (c²/2), waarbij η het akoestisch rendement is, m de massastroom en c de gassnelheid.

Ik herinner me dat ik problemen oploste bij een verpakkingslijn in Illinois waar de geluidsniveaus hoger waren dan 95 dBA, ver boven de 95 dBA. OSHA-limieten1. Het onderhoudsteam had zich gericht op mechanische bronnen, maar onze analyse onthulde dat 70% van het geluid afkomstig was van uitlaatpoorten. Door de gasexpansieformule toe te passen, stelden we vast dat hun werkdruk 2,2 bar hoger was dan nodig, wat buitensporig uitlaatgeluid veroorzaakte. Deze eenvoudige drukaanpassing verminderde het geluid met 8 dBA zonder de prestaties te beïnvloeden.

Fundamentele gasuitzettingsgeluidsvergelijkingen

Laten we de belangrijkste formules voor het voorspellen van expansieruis eens op een rijtje zetten:

Berekening van geluidsvermogen

Het akoestisch vermogen dat wordt opgewekt door expanderend gas kan als volgt worden berekend:

W = η × m × (c²/2)

Waar:

- W = akoestisch vermogen (watt)

- η = akoestisch rendement (gewoonlijk 0,001-0,01 voor pneumatische uitlaten)

- m = massadebiet (kg/s)

- c = gassnelheid bij uitlaat (m/s)

Het geluidsvermogensniveau in decibel is dan:

Lw = 10 log₁₀(W/W₀)

Waarbij W₀ het referentievermogen van 10-¹² watt is.

Bepaling massastroomsnelheid

De massastroom door een opening kan als volgt worden berekend:

m = Cd × A × p₁ × √(2γ/(γ-1) × (RT₁) × [(p₂/p₁)^(2/γ) - (p₂/p₁)^((γ+1)/γ)])

Waar:

- Cd = afvoercoëfficiënt (meestal 0,6-0,8)

- A = opening (m²)

- p₁ = absolute druk stroomopwaarts (Pa)

- p₂ = absolute druk stroomafwaarts (Pa)

- γ = Specifieke warmteverhouding (1,4 voor lucht)

- R = gasconstante voor lucht (287 J/kg-K)

- T₁ = stroomopwaartse temperatuur (K)

Voor gesmoorde stroming (gebruikelijk in pneumatische uitlaten) is dit vereenvoudigd tot:

m = Cd × A × p₁ × √(γ/(RT₁)) × (2/(γ+1))^((γ+1)/(2(γ-1))

Factoren die het geluid van gasexpansie beïnvloeden

| Factor | Invloed op het geluidsniveau | Aanpak voor risicobeperking |

|---|---|---|

| Bedrijfsdruk | 3-4 dBA toename per staaf | Systeemdruk verlagen tot minimaal vereist |

| Grootte uitlaatpoort | Kleinere poorten verhogen snelheid en geluid | Gebruik poorten met de juiste afmetingen voor de doorstroomvereisten |

| Uitlaattemperatuur | Hogere temperaturen verhogen het geluid | Laat waar mogelijk afkoelen vóór expansie |

| Uitbreidingsratio | Hogere ratio's creëren meer ruis | Fase-uitbreiding via meerdere stappen |

| Debiet | Verdubbeling van het debiet verhoogt het geluid met ~3 dBA | Gebruik meerdere kleinere uitlaten in plaats van één grote |

Voorbeeld van voorspelling van ruis in de praktijk

Voor een typische cilinder zonder stang met:

- Bedrijfsdruk: 6 bar (600.000 Pa)

- Diameter uitlaatpoort: 4 mm (oppervlakte = 1,26 × 10-⁵ m²)

- Afvoercoëfficiënt: 0,7

- Akoestisch rendement: 0,005

De massastroom tijdens de uitlaat zou ongeveer zijn:

m = 0,7 × 1,26 × 10-⁵ × 600.000 × 0,0404 = 0,0214 kg/s

Uitgaande van een uitlaatsnelheid van 343 m/s (sonische snelheid), zou het akoestisch vermogen zijn:

W = 0,005 × 0,0214 × (343²/2) = 6,29 watt

Het resulterende geluidsvermogensniveau:

Lw = 10 log₁₀(6,29/10-¹²) = 128 dB

Dit hoge geluidsvermogen verklaart waarom niet-gedempte pneumatische uitlaten zulke belangrijke geluidsbronnen zijn in industriële omgevingen.

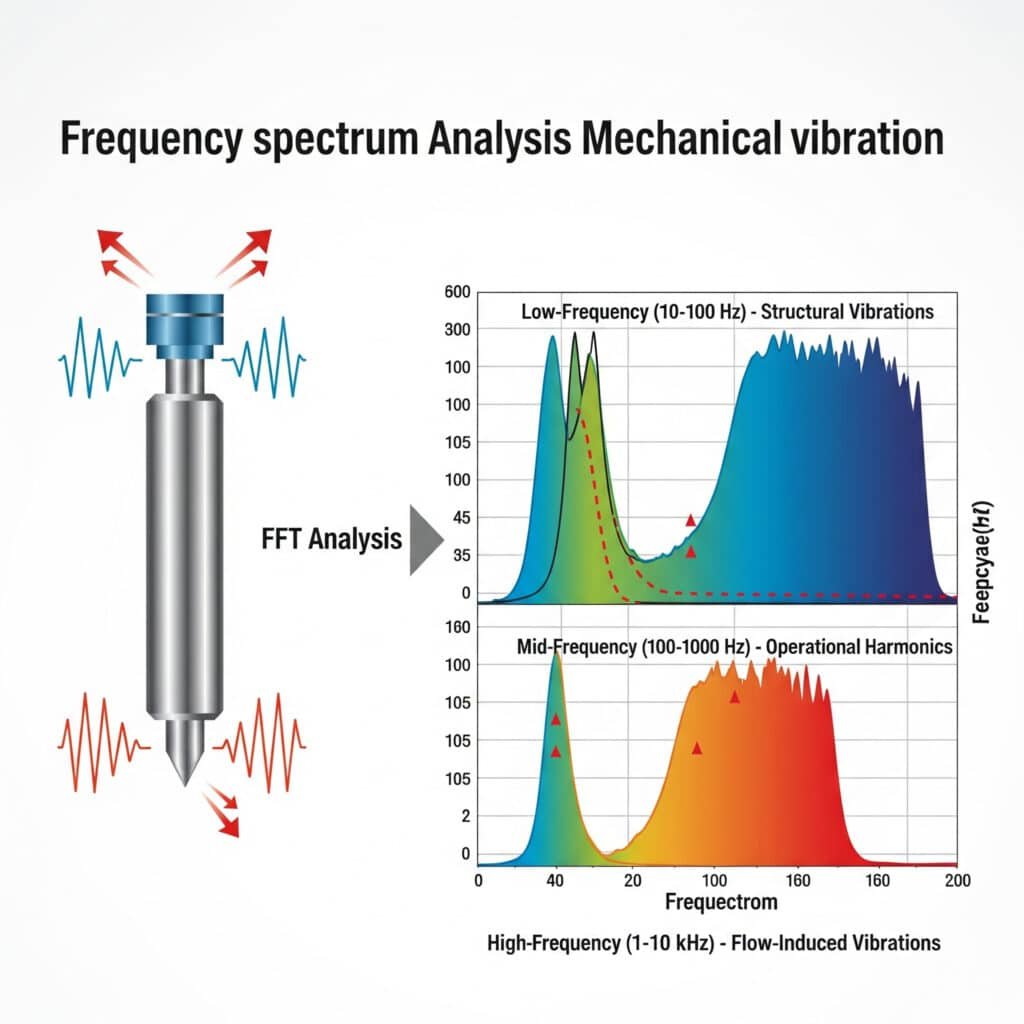

Mechanisch trillingsspectrum: hoe kan frequentieanalyse geluidsbronnen identificeren?

Mechanische trillingen in pneumatische componenten genereren kenmerkende geluidssignaturen die geanalyseerd kunnen worden om specifieke problemen op te sporen. Frequentiespectrumanalyse biedt de sleutel tot het identificeren en aanpakken van deze mechanische geluidsbronnen.

Mechanische trillingen in pneumatische systemen produceren geluid met karakteristieke frequentiespectra die kunnen worden geanalyseerd met behulp van Snelle fouriertransformatie (FFT)2 technieken. Belangrijke frequentiebereiken zijn laagfrequente structurele trillingen (10-100 Hz), middenfrequente operationele harmonischen (100-1000 Hz) en hoogfrequente door stroming veroorzaakte trillingen (1-10 kHz), die elk een andere aanpak vereisen.

Tijdens een consult bij een fabrikant van auto-onderdelen in Michigan worstelde het onderhoudsteam met overmatig lawaai van een cilindertransfersysteem zonder staaf. Conventionele probleemoplossing had gefaald om de bron te identificeren. Onze trillingsspectrumanalyse toonde een duidelijke piek aan bij 237 Hz - precies overeenkomend met de interne afdichtingsbandresonantie van de cilinder. Door het montagesysteem aan te passen om deze specifieke frequentie te dempen, verminderden we het geluid met 11 dBA zonder enige productieonderbreking.

Methodologie frequentiespectrumanalyse

Effectieve trillingsanalyse volgt een systematische aanpak:

- Meetopstelling: Gebruik van versnellingsmeters en akoestische microfoons

- Gegevensverwerving: Tijd-domein trillingssignalen vastleggen

- FFT-analyse: Converteren naar frequentiedomein

- Spectraal in kaart brengen: Identificeren van karakteristieke frequenties

- Bronvermelding: Frequenties afstemmen op specifieke componenten

Karakteristieke frequentiebereiken in pneumatische systemen

| Frequentiebereik | Typische bronnen | Akoestische eigenschappen |

|---|---|---|

| 10-50 Hz | Structurele resonantie, montageproblemen | Laagfrequent gerommel, meer gevoeld dan gehoord |

| 50-200 Hz | Zuigerimpact, klepbediening | Duidelijk bonzen of kloppen |

| 200-500 Hz | Afdichtingswrijving, interne resonantie | Zoemen of brommen in het midden van de frequentie |

| 500-2000 Hz | Stromingsturbulentie, drukpulsaties | Sissen met tonale componenten |

| 2-10 kHz | Lekkage, hoge stroomsnelheid | Scherp gesis, zeer irritant voor het menselijk oor |

| >10 kHz | Microturbulentie, gasexpansie | Ultrasone componenten, indicator van energieverlies |

Transmissieroutes van trillingen

Geluid van mechanische trillingen volgt meerdere paden:

Structuurgebonden transmissie

Trillingen verplaatsen zich door vaste onderdelen:

- Onderdeel trilt door interne krachten

- Trillingsoverdracht door montagepunten

- Verbonden structuren versterken en stralen geluid uit

- Grote oppervlakken fungeren als efficiënte geluidsradiatoren

Transmissie door de lucht

Directe straling van geluid van trillende oppervlakken:

- Oppervlaktetrillingen verplaatsen lucht

- Verplaatsing creëert drukgolven

- Golven planten zich voort door lucht

- Grootte van stralingsoppervlak bepaalt efficiëntie

Casestudie: Trillingsanalyse van stangloze cilinders

Voor een magnetische cilinder zonder stang die veel lawaai maakt:

| Frequentie (Hz) | Amplitude (dB) | Bron Identificatie | Matigingsstrategie |

|---|---|---|---|

| 43 | 78 | Montage resonantie | Versterkte montagebeugel |

| 86 | 65 | Harmonische montageresonantie | Aangesproken met primaire resonantie |

| 237 | 91 | Verzegelende bandresonantie | Dempingsmateriaal toegevoegd aan cilinderhuis |

| 474 | 83 | Harmonische afdichtingsband | Aangesproken met primaire resonantie |

| 1250 | 72 | Turbulentie van de luchtstroom | Gewijzigd poortontwerp |

| 3700 | 68 | Lekkage bij eindkappen | Afdichtingen vervangen |

De gecombineerde reductiestrategieën verminderden het totale geluid met 14 dBA, waarbij de belangrijkste verbetering kwam van het aanpakken van de 237 Hz resonantie.

Geavanceerde technieken voor trillingsanalyse

Naast de basis FFT-analyse bieden verschillende geavanceerde technieken diepere inzichten:

Orderanalyse

Vooral handig voor systemen met variabele snelheid:

- Volgt frequenties die mee schalen met de operationele snelheid

- Scheidt snelheidsafhankelijke van vaste-frequentiecomponenten

- Identificeert problemen met betrekking tot specifieke bewegingsfasen

Operationele doorbuigingsvorm (ODS) analyse

Brengt trillingspatronen in het hele systeem in kaart:

- Meerdere meetpunten creëren "kaart" met trillingen

- Laat zien hoe structuren bewegen tijdens gebruik

- Identificeert optimale locaties voor dempingsbehandelingen

Modale analyse

Bepaalt natuurlijke frequenties en modusvormen:

- Identificeert resonantiefrequenties vóór gebruik

- Voorspelt potentiële probleemfrequenties

- Begeleidt structurele aanpassingen om resonantie te vermijden

Geluiddemperweerstand: Welke berekeningen bepalen het effectieve demperontwerp?

Geluiddempers en geluiddempers zijn essentieel voor het verminderen van het geluid van pneumatische systemen, maar het ontwerp moet gebaseerd zijn op geluidstechnische berekeningen om de effectiviteit te garanderen zonder de prestaties van het systeem aan te tasten.

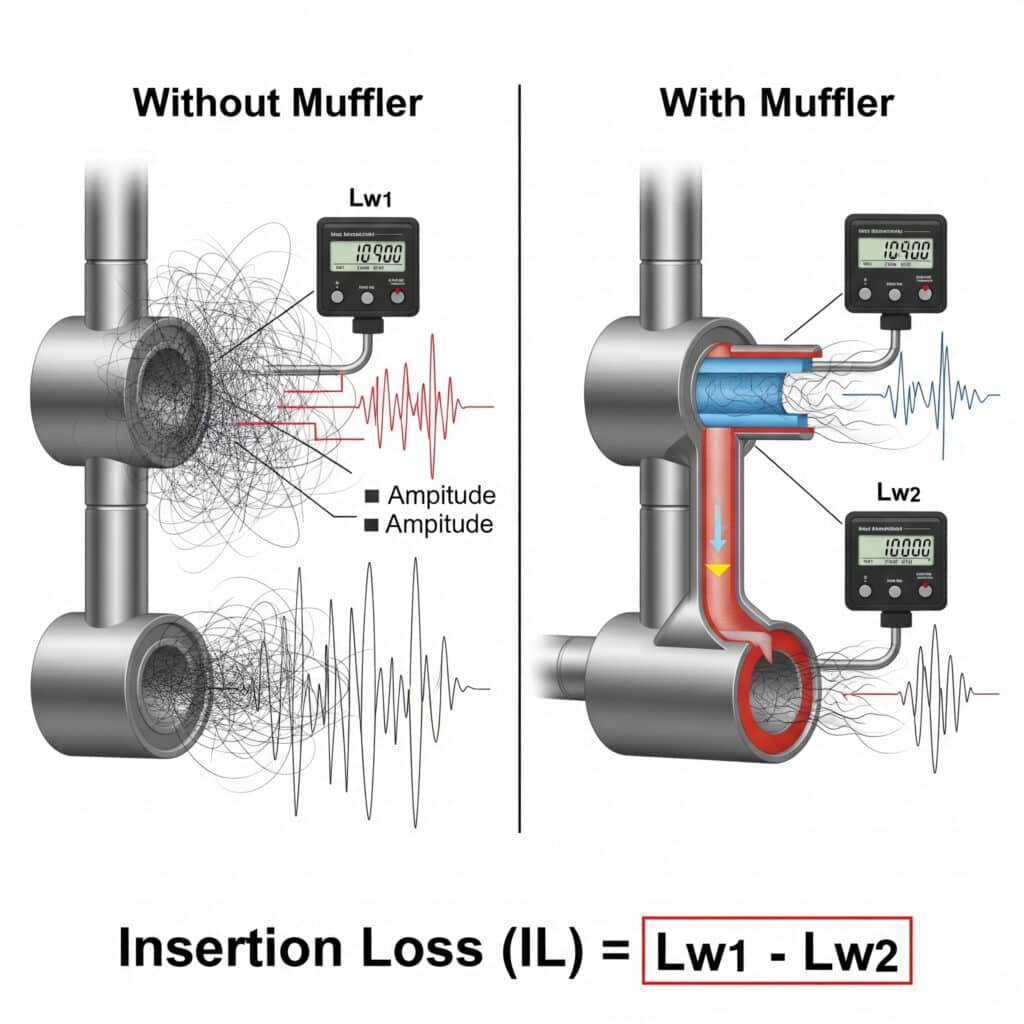

Geluiddemper insertieverlies3 (IL) kwantificeert de geluiddempingseffectiviteit en kan worden berekend als IL = Lw₁ - Lw₂, waarbij Lw₁ het geluidsvermogensniveau zonder de geluiddemper is en Lw₂ het niveau met de geluiddemper geïnstalleerd. Voor pneumatische systemen bereiken effectieve dempers meestal een insertieverlies van 15-30 dB in het kritische frequentiebereik van 500 Hz tot 4 kHz met behoud van een acceptabele tegendruk.

Onlangs heb ik een fabrikant van medische apparatuur in Massachusetts geholpen bij het oplossen van een uitdagend geluidsprobleem met hun precisiecilinders zonder staaf. Hun eerste poging om kant-en-klare dempers te gebruiken verminderde het geluid, maar veroorzaakte een te hoge tegendruk die de cyclustijden beïnvloedde. Door de vereiste insertion loss voor specifieke frequentiebanden te berekenen en een op maat gemaakte meerkamer-demper te ontwerpen, bereikten we een geluidsreductie van 24 dB met minimale gevolgen voor de prestaties. Het resultaat was een systeem dat zowel aan hun geluids- als precisievereisten voldeed.

Grondbeginselen van het toevoegingsverlies van dempers

De kernvergelijking voor insertieverlies is:

IL = Lw₁ - Lw₂

Waar:

- IL = insertieverlies (dB)

- Lw₁ = Geluidsvermogensniveau zonder geluiddemper (dB)

- Lw₂ = geluidsvermogensniveau met geluiddemper (dB)

Voor frequentiespecifieke analyse wordt dit:

IL(f) = Lw₁(f) - Lw₂(f)

Waarbij f de specifieke frequentieband aangeeft die wordt geanalyseerd.

Ontwerpparameters voor dempers en hun effecten

| Parameter | Effect op toevoegingsverlies | Effect op tegendruk | Optimaal bereik |

|---|---|---|---|

| Volume kamer | Groter volume verhoogt lage frequentie IL | Minimale impact indien goed ontworpen | 10-30× uitlaatpoortvolume |

| Aantal kamers | Meer kamers verhogen middenfrequentie IL | Neemt toe met meer kamers | 2-4 kamers voor de meeste toepassingen |

| Uitbreidingsratio | Hogere ratio's verbeteren IL | Minimale impact indien geleidelijk | 4:1 tot 16:1 oppervlakteverhouding |

| Akoestisch materiaal | Verbetert hoogfrequent IL | Minimale impact met goed ontwerp | 10-50 mm dikte |

| Baffle perforatie | Heeft invloed op IL in het middenfrequentiegebied | Aanzienlijke invloed | 30-50% open gebied |

| Lengte stromingstraject | Langere paden verbeteren IL bij lage frequenties | Neemt toe met de lengte | 3-10× poortdiameter |

Theoretische modellen voor het voorspellen van het toevoegingsverlies

Verschillende modellen kunnen de insertie verliezen voorspellen voor verschillende typen dempers:

Model expansiekamer

Voor eenvoudige expansiekamers:

IL = 10 log₁₀[1 + 0,25(m-1/m)² sin²(kL)].

Waar:

- m = oppervlakteverhouding (kameroppervlak / pijpoppervlak)

- k = golfgetal (2πf/c, waarbij f de frequentie en c de geluidssnelheid is)

- L = kamerlengte

Geluiddemper Model

Voor geluiddempers met geluidsabsorberende materialen:

IL = 8,68α(L/d)

Waar:

- α = Absorptiecoëfficiënt van het materiaal

- L = lengte van gevoerde sectie

- d = diameter van het stromingstraject

Reactief dempingsmodel (Helmholtz Resonator4)

Voor dempers met resonator:

IL = 10 log₁₀[1 + (ρc/2S)² × (V/L'c²) × ω²/((ω₀² - ω²)² + (Rω/ρc)²)].

Waar:

- ρ = luchtdichtheid

- c = geluidssnelheid

- S = dwarsdoorsnede van de hals

- V = volume van de holte

- L' = effectieve halslengte

- ω = hoekfrequentie

- ω₀ = resonantiefrequentie

- R = akoestische weerstand

Praktisch selectieproces voor geluiddempers

Een geschikte geluiddemper kiezen of ontwerpen:

- Ruisspectrum meten: Bepaal de frequentie-inhoud van lawaai

- Vereiste IL berekenen: Bepaal de noodzakelijke vermindering per frequentie

- Doorstromingseisen beoordelen: Bereken de maximaal toegestane tegendruk

- Selecteer type uitlaatdemper:

- Reactief (expansiekamers) voor lage frequenties

- Dissipatief (absorberend) voor hoge frequenties

- Combinatie voor breedbandruis - Prestaties controleren: Test insertieverlies en tegendruk

Overwegingen met betrekking tot tegendruk

Een te hoge tegendruk kan de prestaties van het systeem aanzienlijk beïnvloeden:

Berekening tegendruk

De tegendruk kan worden geschat als:

ΔP = ρ(Q/Cd×A)²/2

Waar:

- ΔP = drukverlies (Pa)

- ρ = luchtdichtheid (kg/m³)

- Q = debiet (m³/s)

- Cd = afvoercoëfficiënt

- A = effectief stroomgebied (m²)

Prestatie-effectbeoordeling

Voor een cilinder zonder stang met:

- Boordiameter: 40mm

- Slag: 500 mm

- Cyclustijd: 2 seconden

- Bedrijfsdruk: 6 bar

Elke 0,1 bar tegendruk zou:

- Verminder de krachtafgifte met ongeveer 1,7%

- Cyclustijd verhogen met ongeveer 2,3%

- Verhoog energieverbruik met ongeveer 1,5%

Casestudie: Ontwerp van aangepaste uitlaatdempers

Voor een precisietoepassing zonder stangcilinder met strenge geluidseisen:

| Parameter | Beginvoorwaarde | Off-the-Shelf Geluiddemper | Aangepast ontwerp |

|---|---|---|---|

| Geluidsniveau | 89 dBA | 76 dBA | 65 dBA |

| Tegendruk | 0,05 bar | 0,42 bar | 0,11 bar |

| Cyclustijd | 1,8 seconden | 2,3 seconden | 1,9 seconden |

| Frequentiebereik | Breedband | Slecht bij 2-4 kHz | Geoptimaliseerd voor het hele spectrum |

| Levensduur | N.V.T. | 3 maanden (verstopping) | >12 maanden |

| Implementatiekosten | N.V.T. | $120 per punt | $280 per punt |

Het aangepaste geluiddemperontwerp zorgde voor een superieure geluidsreductie met behoud van acceptabele systeemprestaties, met een terugverdientijd van minder dan 6 maanden wanneer rekening wordt gehouden met productiviteitsverbeteringen.

Conclusie

Inzicht in de mechanismen voor akoestische geluidsproductie - geluidsniveaus van gasexpansie, mechanische trillingsspectra en berekeningen van het invoegverlies van dempers - vormt de basis voor effectieve geluidsbeheersing in pneumatische systemen. Door deze principes toe te passen, kunt u stillere, efficiëntere en betrouwbaardere pneumatische systemen creëren, terwijl u tegelijkertijd voldoet aan de regelgeving en de werkomstandigheden verbetert.

Veelgestelde vragen over geluid van pneumatische systemen

Wat zijn de OSHA-limieten voor blootstelling aan geluid van pneumatische systemen?

OSHA beperkt blootstelling aan lawaai op de werkplek tot 90 dBA voor een tijdgewogen gemiddelde over 8 uur, met een wisselkoers van 5 dBA. De aanbevolen blootstellingslimiet van de NIOSH is echter conservatiever en ligt op 85 dBA. Pneumatische systemen overschrijden deze limieten vaak, waarbij niet-gedempte uitlaten vaak 90-110 dBA genereren op één meter afstand, waardoor technische maatregelen nodig zijn om aan de limieten te voldoen.

Hoe beïnvloedt de werkdruk het geluid van een pneumatisch systeem?

De bedrijfsdruk heeft een aanzienlijke invloed op het geproduceerde geluid, waarbij elke drukstijging van 1 bar het uitlaatgeluidsniveau met 3-4 dBA doet toenemen. Deze relatie is logaritmisch in plaats van lineair, aangezien het geluidsvermogen toeneemt met het kwadraat van de drukverhouding. Het verlagen van de systeemdruk tot het minimum dat nodig is voor de werking is vaak de eenvoudigste en meest kosteneffectieve geluidsreductiestrategie.

Wat is het verschil tussen reactieve en dissipatieve dempers voor pneumatische systemen?

Reactieve dempers gebruiken kamers en doorgangen om geluidsgolven te weerkaatsen en destructieve interferentie te creëren, waardoor ze effectief zijn voor laagfrequent geluid (onder 500 Hz) met een minimale drukval. Dissipatieve dempers gebruiken geluidsabsorberende materialen om akoestische energie om te zetten in warmte, waardoor ze effectiever zijn voor hoogfrequent geluid (boven 500 Hz) maar gevoeliger voor vervuiling. Veel industriële pneumatische dempers combineren beide principes voor een breedbandige geluidsreductie.

Hoe kan ik de dominante geluidsbron in mijn pneumatisch systeem identificeren?

Gebruik een systematische aanpak die begint met operationele tests: laat het systeem draaien bij verschillende drukken, snelheden en belastingen en meet het geluid. Isoleer vervolgens de componenten door afzonderlijke elementen afzonderlijk te bedienen. Voer ten slotte een frequentieanalyse uit met een geluidsniveaumeter die octaafbanden kan meten - lage frequenties (50-250 Hz) duiden meestal op structurele problemen, middenfrequenties (250-2000 Hz) duiden op operationeel geluid en hoge frequenties (2-10 kHz) duiden op stromings- of lekkageproblemen.

Wat is de relatie tussen het geluidsniveau en de afstand tot een pneumatisch onderdeel?

Geluid van pneumatische componenten volgt de omgekeerde kwadratenwet in vrije veldomstandigheden, waarbij het geluid met ongeveer 6 dB afneemt bij elke verdubbeling van de afstand. In typische industriële omgevingen met reflecterende oppervlakken is de werkelijke afname echter vaak slechts 3-4 dB per verdubbeling van de afstand als gevolg van nagalm. Dit betekent dat een verdubbeling van de afstand tot een geluidsbron van 90 dB het niveau kan verlagen tot 86-87 dB in plaats van de theoretische 84 dB.

-

Biedt de officiële voorschriften en toegestane blootstellingslimieten (PEL's) van de Occupational Safety and Health Administration (OSHA) voor lawaai op de werkplek, wat een belangrijke factor is voor akoestische beperking. ↩

-

Legt het Fast Fourier Transform (FFT) algoritme uit, een cruciaal wiskundig hulpmiddel dat wordt gebruikt om een tijdsdomein signaal (zoals een trilling of geluidsgolf) om te zetten in de samenstellende frequentiecomponenten voor analyse. ↩

-

Beschrijft modale analyse, een geavanceerde engineeringtechniek die wordt gebruikt om de inherente dynamische eigenschappen van een systeem te bepalen, zoals de natuurlijke frequenties en modusvormen, om resonantie te voorspellen en te vermijden. ↩

-

Biedt een gedetailleerde uitleg van Insertion Loss (IL), de primaire metriek die wordt gebruikt om de prestaties van een geluiddemper of demper te kwantificeren door de vermindering van het geluidsniveau te meten. ↩