Heb je je ooit afgevraagd waarom sommige pneumatische cilinders mysterieuze lekkageproblemen ontwikkelen die van de ene op de andere dag lijken te ontstaan? Het antwoord ligt misschien in een fenomeen dat uit de autoveiligheid is overgenomen: aquaplaning. Net zoals autobanden het contact met natte wegen kunnen verliezen, kunnen cilinderafdichtingen gaan “aquaplanen” op een te dikke smeerfilm, wat kan leiden tot catastrofale afdichtingsfouten. In mijn 15 jaar ervaring met het oplossen van problemen in pneumatische systemen heb ik gezien dat dit over het hoofd geziene probleem bedrijven miljoenen kost aan ongeplande stilstand.

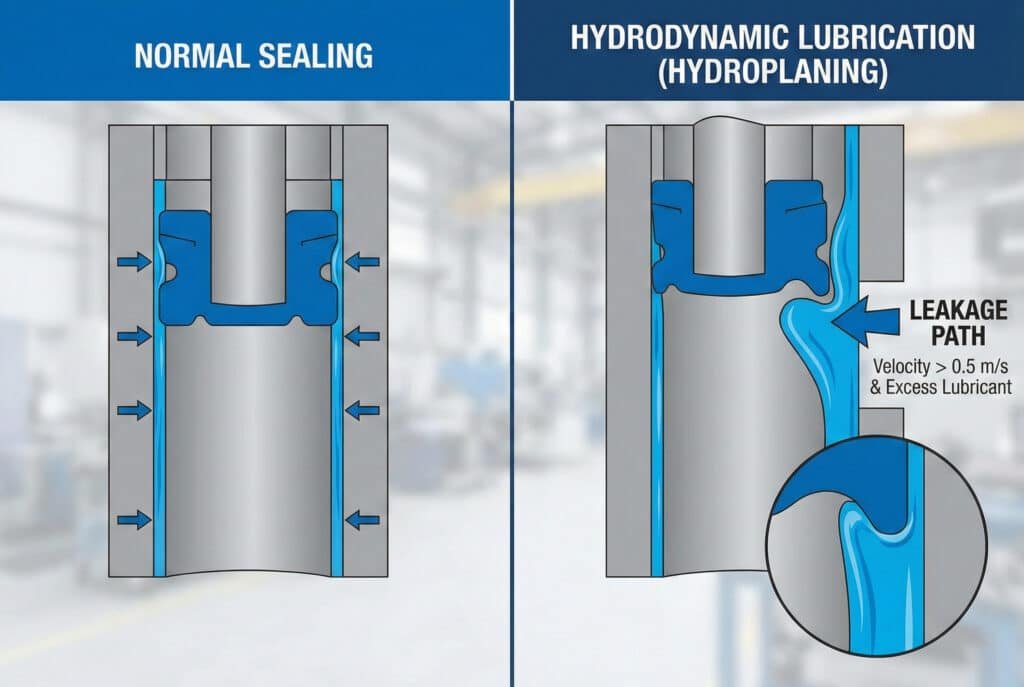

Hydrodynamische smering1 treedt op wanneer de vloeistofdruk een smeerfilm creëert die dik genoeg is om de afdichtingsoppervlakken van de cilinderwanden te scheiden, waardoor de afdichtingen gaan “hydroplaneren” en hun afdichtende werking verliezen, meestal bij snelheden boven 0,5 m/s met overmatige smering. Inzicht in dit evenwicht is cruciaal voor het behoud van optimale cilinderprestaties.

Nog maar drie maanden geleden kreeg ik een dringend telefoontje van David, een fabrieksingenieur bij een voedselverwerkingsbedrijf in Wisconsin. De cilinders van zijn hogesnelheidsverpakkingslijn vertoonden plotselinge, onverklaarbare luchtlekken die met traditionele probleemoplossingstechnieken niet konden worden verholpen. De frustratie in zijn stem was duidelijk hoorbaar: de productie lag 40% stil en de bestellingen van klanten stapelden zich op. 😟

Inhoudsopgave

- Wat is hydrodynamische smering in pneumatische cilinders?

- Wanneer beginnen cilinderpakkingen te aquaplanen?

- Hoe kunt u hydroplaning van afdichtingen detecteren en voorkomen?

- Welke smeerstrategieën optimaliseren de prestaties van afdichtingen?

Wat is hydrodynamische smering in pneumatische cilinders?

Inzicht in hydrodynamische smering is essentieel voor het voorspellen en voorkomen van problemen met de prestaties van afdichtingen.

Hydrodynamische smering treedt op wanneer relatieve beweging tussen oppervlakken voldoende vloeistofdruk genereert om een continue smeerfilm te creëren die de contactoppervlakken volledig van elkaar scheidt, waarbij de overgang plaatsvindt van grenssmering2 tot volledige vloeistoffilmsmering. Deze overgang verandert het gedrag en de effectiviteit van de afdichting fundamenteel.

De fysica van hydrodynamische smering

De vergelijking van Reynolds3 regelt de hydrodynamische drukopbouw:

$$

\frac{\partial}{\partial x}!\left(h^{3}\frac{\partial p}{\partial x}\right)\frac{\partial}{\partial z}!\left(h^{3}\frac{\partial p}{\partial z}\right)= 6\mu U\,\frac{\partial h}{\partial x} + 12\mu\,\frac{\partial h}{\partial t}

$$

Waar:

- \( \mu \) = viscositeit van het smeermiddel

- \( \Delta p \) = drukverschil

- \( \rho \) = dichtheid van het smeermiddel

- \( g \) = hoogte van de opening

- \( h \) = filmdikte

Smeersystemen in cilinders

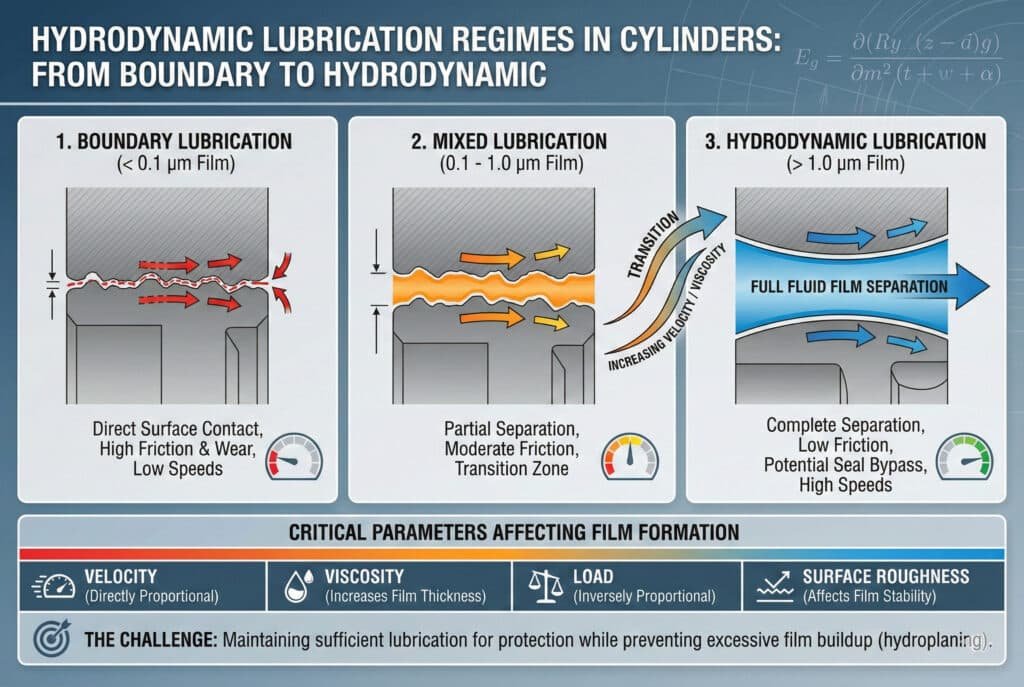

Grenssmering

- Filmdikte: < 0,1 μm

- Er vindt direct contact met het oppervlak plaats.

- Hoge wrijving en slijtage

- Typisch bij lage snelheden

Gemengde smering

- Filmdikte: 0,1-1,0 μm

- Gedeeltelijke oppervlakteafscheiding

- Matige wrijving

- Gedrag in de overgangszone

Hydrodynamische smering

- Filmdikte: > 1,0 μm

- Volledige oppervlakteafscheiding

- Lage wrijving maar mogelijke bypass van de afdichting

- Karakteristiek voor hoge snelheid

Kritische parameters die van invloed zijn op de filmvorming

| Parameter | Invloed op de filmdikte | Optimaal bereik |

|---|---|---|

| Snelheid | Recht evenredig | 0,1-0,8 m/s |

| Viscositeit | Verhoogt de filmdikte | 10-50 cSt |

| Belasting | Omgekeerd evenredig | Afhankelijk van het ontwerp |

| Oppervlakteruwheid | Beïnvloedt de stabiliteit van de film | Ra 0,1-0,4 μm |

De uitdaging is om voldoende smering te behouden voor de bescherming van de afdichting en tegelijkertijd overmatige filmvorming te voorkomen die aquaplaning veroorzaakt. 🎯

Wanneer beginnen cilinderpakkingen te aquaplanen?

Om het optreden van hydroplaning bij zeehonden te voorspellen, moet men inzicht hebben in meerdere onderling samenhangende factoren.

Hydroplaning van afdichtingen begint doorgaans wanneer de dikte van de smeerfilm 2-3 keer groter is dan de ontworpen interferentiepassing van de afdichting. Dit gebeurt meestal bij snelheden boven 0,5 m/s en viscositeiten boven 32. cSt4 en overmatige smering. De exacte drempelwaarde hangt af van de geometrie van de afdichting, de materiaaleigenschappen en de bedrijfsomstandigheden.

Berekeningen van kritische snelheid

De kritische snelheid voor aquaplaning kan worden geschat met behulp van:

$$

V_{\text{kritisch}} = \frac{2\mu,\Delta p}{\rho,g,h^{2}}

$$

Waar:

- \( \mu \) = viscositeit van het smeermiddel

- \( \Delta p \) = drukverschil

- \( \rho \) = dichtheid van het smeermiddel

- \( g \) = hoogte van de opening

- \( h \) = filmdikte

Risicofactoren voor aquaplaning

Risicovolle omstandigheden

- Snelheid: > 0,8 m/s continu bedrijf

- Smeersnelheid: > 1 druppel per 1000 cycli

- Temperatuur: < 10 °C (verhoogde viscositeit)

- Druk: > 8 bar verschil

Ontwerpfactoren voor afdichtingen

- Perspassing: Lage interferentie verhoogt het risico

- Lipgeometrie: Scherpe lippen zijn gevoeliger voor liften

- Materiaalhardheid: Zachte afdichtingen vervormen gemakkelijker

- Afwerking oppervlak: Zeer gladde oppervlakken bevorderen de filmvorming.

Toepassingsspecifieke drempels

| Type toepassing | Kritische snelheid | Risiconiveau | Matigingsstrategie |

|---|---|---|---|

| Standaard Industrieel | 0,6 m/s | Laag | Standaard smering |

| Verpakking met hoge snelheid | 1,2 m/s | Hoog | Gecontroleerde smering |

| Precisiepositionering | 0,3 m/s | Medium | Geoptimaliseerde afdichtingsselectie |

| Zwaar gebruik | 0,8 m/s | Medium | Verbeterd afdichtingsontwerp |

Milieu-invloeden

De temperatuur heeft een aanzienlijke invloed op het risico op aquaplaning:

- Koude omstandigheden de viscositeit verhogen, waardoor dikkere films worden bevorderd

- Hete omstandigheden vermindert de viscositeit, maar kan leiden tot aantasting van de afdichting

- Vochtigheid kan de eigenschappen van smeermiddelen en het opzwellen van afdichtingen beïnvloeden

Herinner je je David uit Wisconsin nog? Zijn verpakkingslijn werkte met een snelheid van 1,4 m/s en de automatische smering was te hoog ingesteld. Deze combinatie zorgde voor perfecte aquaplaningomstandigheden. Nadat we zijn smeerschema hadden geoptimaliseerd en onze Bepto-afdichtingen met lage wrijving hadden geïnstalleerd, waren zijn lekkageproblemen volledig verdwenen! 🚀

Hoe kunt u hydroplaning van afdichtingen detecteren en voorkomen?

Vroegtijdige detectie en preventie van aquaplaning bespaart kostbare stilstandtijd en vervanging van onderdelen.

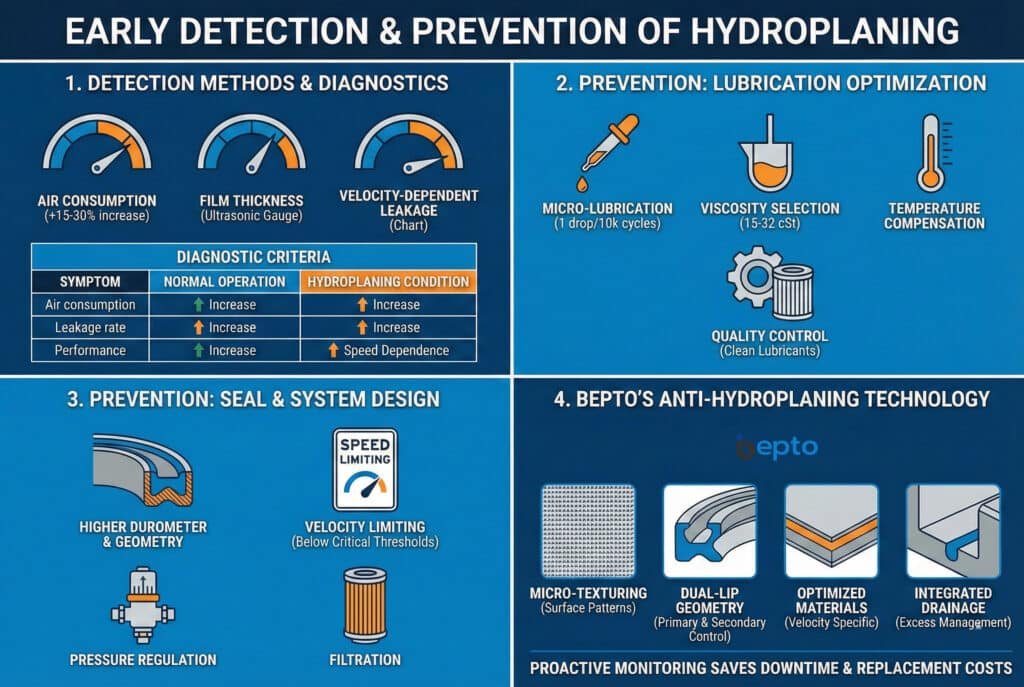

Hydroplaningdetectie omvat het monitoren van toenames in luchtverbruik, snelheidsafhankelijke lekkagepatronen en metingen van de dikte van de smeerfilm, terwijl preventie zich richt op geoptimaliseerde smeersnelheden, afdichtingsselectie en controle van bedrijfsparameters. Proactieve monitoring is veel kosteneffectiever dan reactieve reparaties.

Detectiemethoden

Prestatiemonitoring

- Luchtverbruik: 15-30%-toename duidt op mogelijk aquaplaning

- Variatie in cyclustijd: Inconsistente prestaties duiden op instabiliteit van de film

- Drukval: Verminderde houddruk bij hoge snelheden

- Temperatuurbewaking: Onverwachte temperatuurschommelingen

Directe meettechnieken

- Ultrasone diktemeters: Meet de smeerfilm direct

- Capacitieve sensoren: Detecteer veranderingen in de positie van de afdichting

- Drukomzetters: Dynamische drukvariaties monitoren

- Debietmeters: Houd het luchtverbruik bij

Diagnostische criteria

| Symptoom | Normale werking | Aquaplaningconditie |

|---|---|---|

| Luchtverbruik | Stabiel | +20-40% toename |

| Lekkagesnelheid | Snelheidsonafhankelijk | Neemt toe met snelheid |

| Slijtage afdichtingen | Geleidelijk, gelijkmatig | Minimale slijtage, slechte afdichting |

| Prestaties | Consistent | Snelheidsafhankelijke afbraak |

Preventiestrategieën

Smeringoptimalisatie

- Micro-smering: maximaal 1 druppel per 10.000 cycli

- Selectie van viscositeit: 15-32 cSt voor de meeste toepassingen

- Temperatuurcompensatie: Pas de tarieven aan aan de omgevingsomstandigheden

- KwaliteitscontroleGebruik alleen schone, gespecificeerde smeermiddelen.

Selectiecriteria voor zegels

- Hogere hardheid: Weersta vervorming onder filmdruk

- Geoptimaliseerde geometrie: Ontworpen voor specifieke snelheidsbereiken

- Oppervlaktebehandelingen: Anti-aquaplaning coatings beschikbaar

- Materiaalcompatibiliteit: Stem de afdichting af op de chemische samenstelling van het smeermiddel

Overwegingen voor systeemontwerp

- Snelheidsbegrenzing: Houd de snelheid onder de kritieke drempelwaarden.

- Drukregeling: Zorg voor een constante werkdruk

- Temperatuurregeling: Stabiliseer de werkomgeving

- FiltratieVoorkom verontreiniging die de filmvorming beïnvloedt.

Bepto's anti-aquaplaningtechnologie

Onze geavanceerde afdichtingsontwerpen omvatten:

- MicrotextureringOppervlaktepatronen die smeermiddelfilms doorbreken

- Geometrie met dubbele lip: Primaire afdichting met secundaire filmcontrole

- Geoptimaliseerde materialen: Samengesteld voor specifieke snelheidsbereiken

- Geïntegreerde afwatering: Kanalen die overtollig smeermiddel beheren

Welke smeerstrategieën optimaliseren de prestaties van afdichtingen?

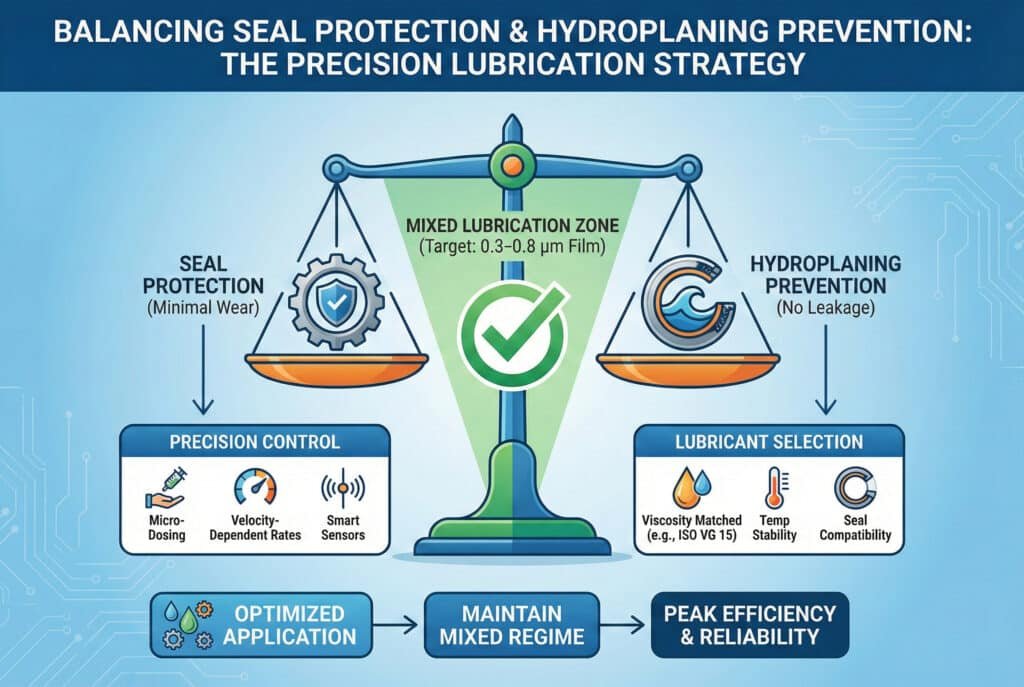

Een goede smeerstrategie zorgt voor een evenwicht tussen bescherming van de afdichting en preventie van aquaplaning.

Optimale smeerstrategieën maken gebruik van gecontroleerde microdosering, smeermiddelen met aangepaste viscositeit en snelheidsafhankelijke toepassingshoeveelheden om het gemengde smeersysteem te behouden dat afdichtingsbescherming biedt zonder risico op aquaplaning. Het belangrijkste is nauwkeurige controle in plaats van overmatig gebruik.

Optimalisatie van het smeersysteem

Doel: Gemengde smeringszone

- Filmdikte: 0,3-0,8 μm

- Wrijvingscoëfficiënt: 0.05-0.15

- Slijtagepercentage: Minimal

- Afdichtingseffectiviteit: Maximum

Richtlijnen voor dosering

Op snelheid gebaseerd smeerschema

| Werkingssnelheid | Smeersnelheid | Viscositeitsklasse | Toepassingsmethode |

|---|---|---|---|

| < 0,3 m/s | 1 druppel/5.000 cycli | ISO VG5 32 | Handmatig/timer |

| 0,3-0,6 m/s | 1 druppel/8.000 cycli | ISO VG 22 | Automatische dosering |

| 0,6-1,0 m/s | 1 druppel/12.000 cycli | ISO VG 15 | Nauwkeurige microdosering |

| > 1,0 m/s | 1 druppel/20.000 cycli | ISO VG 10 | Elektronische besturing |

Geavanceerde smeertechnologieën

Microdoseringssystemen

- Precisie: ±2% volumenaakheid

- Timing: Gesynchroniseerd met cilinderpositie

- Bewaking: Real-time verbruik bijhouden

- Aanpassing: Automatische tariefoptimalisatie

Slimme smeercontrole

- Sensorfeedback: Temperatuur- en vochtigheidscompensatie

- Voorspellende algoritmen: Anticipeer op smeerbehoeften

- Bewaking op afstand: Prestatiestatistieken bijhouden

- OnderhoudsmeldingenProactieve systeemmeldingen

Selectiecriteria voor smeermiddelen

Fysische eigenschappen

- Viscositeitsindex: > 100 voor temperatuurstabiliteit

- GietpuntMinimaal -30 °C voor gebruik bij lage temperaturen

- Vlampunt: > 200 °C voor de veiligheid

- Oxidatiestabiliteit: Langere levensduur

Chemische compatibiliteit

- Afdichtingsmaterialen: Mag geen zwelling of afbraak veroorzaken

- Metalen onderdelen: Corrosiebescherming vereist

- Milieu: Geschikt voor voedingsmiddelen of milieuvriendelijk, indien nodig

Door de principes van hydrodynamische smering onder de knie te krijgen, zorgt u ervoor dat uw pneumatische systemen optimaal presteren en voorkomt u de kostbare valkuilen van hydroplaning van afdichtingen. 💪

Veelgestelde vragen over hydrodynamische smering en hydroplaning van afdichtingen

Hoe kan ik zien of mijn cilinderpakkingen aquaplaning vertonen?

Controleer op snelheidsafhankelijke luchtlekkage, verhoogd luchtverbruik bij hogere snelheden en afdichtingen die minimale slijtage vertonen ondanks slechte afdichtingsprestaties. Hydroplaning-afdichtingen zien er vaak in goede staat uit omdat ze geen goed contact maken met de cilinderwanden.

Wat is het verschil tussen overmatige smering en aquaplaning?

Over-smering verwijst naar het overmatig aanbrengen van smeermiddel, terwijl aquaplaning de specifieke toestand is waarbij de druk van de smeermiddellaag de afdichtingen van de afdichtingsoppervlakken losmaakt. Overmatige smering kan leiden tot aquaplaning, maar aquaplaning kan onder bepaalde omstandigheden zelfs bij een juiste smering optreden.

Kan aquaplaning mijn cilinderpakkingen permanent beschadigen?

Aquaplaning zelf beschadigt afdichtingen zelden fysiek, maar de daaruit voortvloeiende slechte afdichting zorgt ervoor dat er verontreinigingen binnendringen en drukschommelingen ontstaan die een snelle aantasting van de afdichting kunnen veroorzaken. De echte schade wordt veroorzaakt door secundaire effecten en niet zozeer door het aquaplaningfenomeen zelf.

Bij welke cilindersnelheid moet ik me zorgen maken over aquaplaning?

Het risico op aquaplaning neemt aanzienlijk toe boven 0,5 m/s, waarbij kritieke niveaus beginnen rond 0,8-1,0 m/s, afhankelijk van de smering en het ontwerp van de afdichting. Voor toepassingen met hoge snelheden boven 1,2 m/s zijn speciale afdichtingstechnologieën nodig die aquaplaning tegengaan.

Hoe bereken ik de optimale smeersnelheid voor mijn toepassing?

Begin met 1 druppel per 10.000 cycli als uitgangspunt en pas dit vervolgens aan op basis van de werksnelheid, temperatuur en waargenomen prestaties. Verlaag de hoeveelheid bij hogere snelheden om aquaplaning te voorkomen. Controleer het luchtverbruik en de lekkagepercentages om de optimale balans voor uw specifieke toepassing te vinden.

-

Begrijp de fysica van hydrodynamische smering, waarbij een vloeistoffilm bewegende oppervlakken volledig van elkaar scheidt. ↩

-

Lees meer over grenssmering, een regime waarbij oppervlak-tot-oppervlakcontact optreedt als gevolg van onvoldoende filmdikte. ↩

-

Ontdek de vergelijking van Reynolds, de fundamentele formule die de drukontwikkeling in vloeistoffilms regelt. ↩

-

Begrijp Centistokes (cSt), de standaardeenheid voor het meten van kinematische viscositeit in de vloeistofdynamica. ↩

-

Bekijk het ISO-viscositeitsklasse (VG)-systeem om het juiste smeermiddel voor uw bedrijfstemperatuur te selecteren. ↩