Elektronicafabrikanten worstelen met ruimtebeperkingen en nauwkeurigheidseisen in geautomatiseerde assemblagelijnen voor printplaten, waar traditionele pneumatische cilinders storingsproblemen veroorzaken, kostbare ruimte in beslag nemen en niet voldoen aan de krappe toleranties die moderne printplaten vereisen. opbouwtechnologie1. Omvangrijke actuators verstoren de optimalisatie van de workflow, terwijl inconsistente positionering leidt tot defecte assemblages en kostbare herbewerkingscycli.

Compacte cilinderintegratie bij printplaatassemblage vereist ruimtebesparende roedelloze ontwerpen, nauwkeurige positioneerbesturing binnen ±0,1 mm toleranties, compatibiliteit met cleanrooms, trillingsvrije werking en modulaire montagesystemen die de verwerkingscapaciteit maximaliseren met behoud van de steriele omgeving en nauwkeurigheid die essentieel zijn voor het plaatsen van elektronische componenten met hoge dichtheid.

Vorige week nog werkte ik met Michael, een automatiseringsingenieur bij een loonproducent in North Carolina, wiens pick-and-place machines regelmatig last hadden van verkeerde uitlijningen vanwege te grote pneumatische actuators. Na het achteraf installeren van onze compacte cilinders zonder stangen bereikte zijn lijn een plaatsingsnauwkeurigheid van 99,7% en steeg de doorvoer met 15% dankzij een beter gebruik van de ruimte. 🔧

Inhoudsopgave

- Wat maakt PCB-assemblagelijnen uniek voor pneumatische integratie?

- Hoe kiest u de juiste compacte cilinderconfiguratie?

- Welke installatietechnieken optimaliseren prestaties en ruimte?

- Welke onderhoudspraktijken zorgen voor een consistente montagekwaliteit?

Wat maakt PCB-assemblagelijnen uniek voor pneumatische integratie?

Omgevingen voor printplaatassemblage vragen om gespecialiseerde pneumatische oplossingen die aanzienlijk verschillen van algemene productietoepassingen.

Voor printplaatassemblagelijnen zijn pneumatische cilinders nodig met een positioneringsnauwkeurigheid tot op de millimeter en een verontreinigingsvrije werking, elektromagnetische compatibiliteit2minimale overdracht van trillingen, compacte voetafdrukken van minder dan 50 mm breed en cyclussnelheden van meer dan 300 bewerkingen per minuut met behoud van consistente krachtregeling voor het hanteren van kwetsbare componenten.

Milieuvereisten

Normen voor cleanrooms

PCB-assemblage-omgevingen hanteren een strikte controle op vervuiling:

- Klasse 10.000 cleanrooms3 afgedichte actuators vereisen

- Deeltjesgeneratie moet tijdens bedrijf tot een minimum worden beperkt

- Uitstotende materialen kan gevoelige elektronica besmetten

- Statische ontlading bescherming voorkomt schade aan onderdelen

Elektromagnetische compatibiliteit (EMC)

Elektronische assemblageapparatuur zorgt voor unieke uitdagingen:

- RF-interferentie van schakelende voedingen

- Gevoeligheid voor magnetische velden beïnvloedt nauwkeurige positionering

- Vereisten voor aarding voor bescherming tegen statische ontlading

- Afgeschermde kabel routing voorkomt signaalinterferentie

Precisie- en snelheidseisen

Vereisten voor positioneringsnauwkeurigheid

| Toepassing | Tolerantie | Typisch cilindertype |

|---|---|---|

| Plaatsing van onderdelen | ±0,05mm | Servogestuurde staafloze |

| PCB transport | ±0,1 mm | Geleide compacte cilinder |

| Inrichting positioneren | ±0,2mm | Standaard compacte cilinder |

| Plaatsing afdekking/schild | ±0,5mm | Minicilinder |

Cyclustijdoptimalisatie

Moderne assemblagelijnen vereisen:

- Werking op hoge snelheid tot 500 cycli/minuut

- Versnellingsregeling voorkomt schade aan onderdelen

- Nauwkeurigheid stilstandtijd voor uitharding van lijm

- Gesynchroniseerde beweging met andere automatiseringscomponenten

Ruimtebeperkingen

Uitdagingen voor apparatuurdichtheid

- Assemblage op meerdere niveaus vereist verticale ruimte-efficiëntie

- Integratie van transportbanden beperkt montagemogelijkheden

- Vrijgave visionsysteem beïnvloedt de plaatsing van de actuator

- Toegang voor onderhoud moet behouden blijven

Thermisch beheer

Warmteontwikkeling beïnvloedt de precisie:

- Temperatuur van componenten stabiliteitsvereisten

- Thermische uitzetting compensatie in positionering

- Warmteafvoer van compacte actuators

- Omgevingstemperatuur controle in verzamelgebieden

Hoe kiest u de juiste compacte cilinderconfiguratie?

De juiste cilinderkeuze garandeert optimale prestaties in veeleisende printplaatassemblagetoepassingen.

Selecteer compacte cilinders op basis van de vereisten voor slaglengte, krachtspecificaties voor het hanteren van componenten, compatibiliteit met montageconfiguraties, opties voor positieterugkoppeling, snelheidsregeling en afdichtingswaarden in de omgeving, terwijl u zorgt voor EMC-compliance en integratie met bestaande automatiseringscontrollers.

Technische specificaties

Vereisten voor kracht en slag

Typische toepassingen voor PCB-assemblage:

- Plaatsing van onderdelen: 5-50N kracht, 10-100mm slag

- PCB transport: 20-200N kracht, 50-500mm slag

- Bediening van de armatuur: 10-100N kracht, 5-50mm slag

- Installatie deksel: 50-500N kracht, 10-100mm slag

Snelheids- en versnellingsregeling

- Variabele snelheidsregeling van 10-2000mm/sec

- Versnelling voorkomt schokken van onderdelen

- Demping bij vertraging zorgt voor een zachte positionering

- Programmeerbare profielen voor verschillende componenten

Positiefeedbackopties

Integratie van sensoren

- Magnetische reed-schakelaars voor basispositionering

- Lineaire potentiometers voor analoge terugkoppeling

- Optische encoders voor zeer nauwkeurige regeling

- Magnetostrictieve sensoren voor absolute positionering

Compatibiliteit regelaars

- PLC-integratie met standaard I/O

- Veldbuscommunicatie (Profibus, DeviceNet)

- Ethernet-connectiviteit voor Industrie 4.04

- Compatibiliteit servoaandrijving voor gesloten regelkring

Onlangs hielp ik Sarah, een productie-ingenieur bij een LED-fabrikant in Texas, die precieze onderdelen moest plaatsen voor geminiaturiseerde printplaten. Haar bestaande cilinders konden de vereiste tolerantie van ±0,02 mm niet halen. We leverden aangepaste cilinders zonder stangen met geïntegreerde lineaire encoders die de plaatsingsnauwkeurigheid met 300% verbeterden en de cyclustijd met 20% verkortten. 📱

Milieu-overwegingen

Afdichting en bescherming

- IP65 classificatie minimum voor elektronische omgeving

- Food-grade afdichtingen voor assemblage van medische hulpmiddelen

- Chemische weerstand voor schoonmaakmiddelen

- Temperatuurstabiliteit over het hele werkgebied

Materiaalkeuze

- Geanodiseerd aluminium corrosiebestendige lichamen

- Roestvrij staal componenten voor ruwe omgevingen

- Niet-magnetische materialen interferentie voorkomen

- Kunststoffen met lage uitgassing voor gebruik in cleanrooms

Welke installatietechnieken optimaliseren prestaties en ruimte?

Strategische installatie maximaliseert de voordelen van compacte cilinders in assemblagelijnen met beperkte ruimte.

Optimaliseer de installatie van compacte cilinders via modulaire montagesystemen, geïntegreerde geleiderails, flexibele koppelingsopstellingen, gecoördineerde bewegingsprogrammering, goed kabelbeheer en systematische integratie met vision-systemen en kwaliteitscontroleapparatuur om maximale ruimte-efficiëntie en bedrijfszekerheid te bereiken.

Montage strategieën

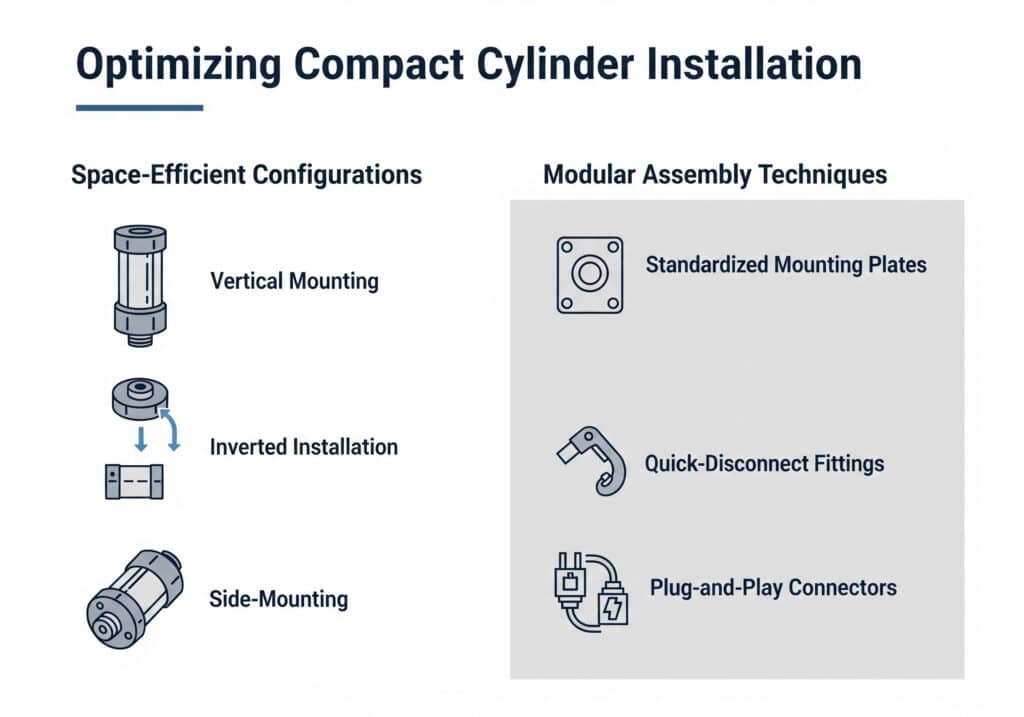

Ruimte-efficiënte configuraties

- Verticale montage maximaliseert het gebruik van vloerruimte

- Omgekeerde installatie verbetert de toegankelijkheid

- Zijmontage integreert met transportbandsystemen

- Meerassige opstellingen voor complexe bewegingen

Modulaire assemblagetechnieken

- Gestandaardiseerde montageplaten snelle veranderingen mogelijk maken

- Snelkoppelingen onderhoudstijd verkorten

- Plug-and-play-aansluitingen installatie vereenvoudigen

- Modulaire geleidingssystemen bieden nauwkeurige uitlijning

Integratie met automatiseringssystemen

Coördinatie bewegingsbesturing

- Master/slave programmering synchroniseert meerdere assen

- Elektronische camming creëert complexe bewegingsprofielen

- Positie-interpolatie zorgt voor vloeiende trajecten

- Veiligheidsvergrendeling voorkomt schade aan apparatuur

Integratie visionsysteem

- Gecoördineerde positionering met camerasystemen

- Kalibratieprocedures nauwkeurigheid behouden

- Dynamisch scherpstellen aanpassingen tijdens gebruik

- Feedback over kwaliteit lussen voor continue verbetering

Kabelbeheer en routing

Bescherming van signaalintegriteit

- Afgeschermde kabels elektromagnetische interferentie voorkomen

- Goede aarding technieken verminderen ruis

- Kabelscheiding van stroomgeleiders

- Ontlasting voorkomt verbindingsfouten

Toegankelijkheid onderhoud

- Verwijderbare kabelgoten gemakkelijke toegang mogelijk maken

- Aansluitingen met kleurcodering snelheidsproblemen oplossen

- Etiketten voor documentatie circuitfuncties identificeren

- Testpunten diagnostische procedures vergemakkelijken

Prestatieoptimalisatie

Kalibratieprocedures

- Eerste installatie protocollen voor nieuwe installaties

- Periodieke herkalibratie handhaaft nauwkeurigheid

- Temperatuurcompensatie aanpassingen

- Slijtagecompensatie algoritmen verlengen de levensduur

Bewaking en diagnose

- Prestatie trend identificeert degradatie

- Voorspellend onderhoud voorkomt storingen

- Alarmsystemen operators waarschuwen voor problemen

- Gegevensregistratie ondersteunt voortdurende verbetering

Welke onderhoudspraktijken zorgen voor een consistente montagekwaliteit?

Proactief onderhoud voorkomt kwaliteitsproblemen en verlengt de levensduur van apparatuur in veeleisende printplaatassemblageomgevingen.

Behoud een constante assemblagekwaliteit door regelmatige smering met producten die compatibel zijn met elektronica, regelmatige kalibratiecontrole, inspectie en vervanging van afdichtingen, bewaking van vervuiling, prestatiegegevensanalyse en preventieve vervanging van onderdelen op basis van cyclustellingen en bedrijfsomstandigheden.

Preventieve onderhoudsschema's

Dagelijkse inspecties

- Visuele inspectie op duidelijke schade of slijtage

- Verificatie van de werking van kritieke functies

- Schoonheidsbeoordeling van werkgebieden

- Prestatiebewaking door systeemdiagnostiek

Wekelijks onderhoud

- Smeringservice met producten die compatibel zijn met cleanrooms

- Kalibratieverificatie precisiemeters gebruiken

- Staat van afdichting inspectie op slijtage of schade

- Kabelinspectie voor overbelasting of verontreiniging

Maandelijkse service

- Uitgebreide reiniging met goedgekeurde oplosmiddelen

- Gedetailleerde kalibratie procedures

- Slijtagemeting van kritieke onderdelen

- Prestatiedocumentatie en trending

Controle op vervuiling

Protocollen voor cleanrooms

- Juiste kleding en procedures voor onderhoud

- Goedgekeurde reiniging materialen en methoden

- Controle op verontreiniging tijdens de dienst

- Documentatie van alle onderhoudsactiviteiten

Smeermanagement

- Elektronica-compatibel alleen smeermiddelen

- Minimale toepassing hoeveelheden

- Verontreinigingsvrij toepassingsmethodes

- Juiste verwijdering van afvalstoffen

Prestatiemonitoring

Bijhouden van kwaliteitsgegevens

- Plaatsingsnauwkeurigheid metingen

- Cyclustijd consistentiebewaking

- Afwijzingspercentage correlatie met onderhoud

- Algehele effectiviteit van apparatuur5 (OEE) berekening

Indicatoren voor voorspellend onderhoud

- Krachtvariatie trends wijzen op slijtage

- Snelheidsvermindering suggereert smeerbehoeften

- Positieafwijking geeft kalibratievereisten aan

- Trillingsanalyse detecteert lagerslijtage

Problemen oplossen

Nauwkeurigheidsproblemen

- Mechanische slijtage in geleidingssystemen

- Thermische uitzetting effecten op positionering

- Verontreiniging die de werking van de sensor beïnvloeden

- Kalibratiedrift na verloop van tijd

Snelheid en prestatieproblemen

- Smeringsdegradatie vermindert de efficiëntie

- Luchttoevoer drukschommelingen

- Besturingssysteem parameterdrift

- Mechanische binding van besmetting

Bepto begrijpt de kritische aard van printplaatassemblage en levert gespecialiseerde compacte cilinders die speciaal zijn ontworpen voor elektronicaproductie. Ons technische ondersteuningsteam werkt nauw samen met automatiseringsengineers om een optimale integratie en langdurige betrouwbaarheid in deze veeleisende toepassingen te garanderen. 🎯

Conclusie

Succesvolle integratie van compacte cilinders in assemblagelijnen voor printplaten vereist zorgvuldige aandacht voor nauwkeurigheidseisen, ruimtebeperkingen, omgevingscondities en onderhoudsprotocollen die zorgen voor consistente kwaliteit en maximale uptime van apparatuur in veeleisende productieomgevingen voor elektronica.

Veelgestelde vragen over compacte cilinders in printplaatassemblage

V: Welke positioneringsnauwkeurigheid kan ik verwachten van compacte cilinders in printtoepassingen?

Hoogwaardige compacte cilinders met geïntegreerde feedbacksystemen kunnen een positioneringsnauwkeurigheid bereiken van ±0,05 mm of beter, met een herhaalnauwkeurigheid van ±0,02 mm als ze goed gekalibreerd en onderhouden worden in gecontroleerde omgevingen.

V: Hoe voorkom ik elektromagnetische interferentie tussen cilinders en gevoelige elektronica?

Gebruik goed afgeschermde kabels, zorg voor voldoende aarding, selecteer cilinders met EMC-compatibele onderdelen, leg pneumatische en elektrische leidingen apart en volg de richtlijnen van de fabrikant voor installatie in elektronische omgevingen.

V: Wat is de typische levensduur van compacte cilinders in assemblagetoepassingen met hoge snelheid?

Goed onderhouden compacte cilinders in printplaatassemblage halen doorgaans 10-50 miljoen cycli, afhankelijk van de bedrijfsomstandigheden, waarbij een goede smering en verontreinigingscontrole kritieke factoren zijn om een maximale levensduur te bereiken.

V: Kunnen compacte cilinders betrouwbaar werken in cleanroomomgevingen?

Ja, goed afgedichte compacte cilinders met de juiste materialen en smeermiddelen die geschikt zijn voor cleanrooms kunnen betrouwbaar werken in omgevingen van klasse 10.000 en schoner, mits de juiste onderhoudsprotocollen worden gevolgd.

V: Hoe integreer ik compacte cilinders met bestaande PLC-besturingssystemen?

De meeste compacte cilinders bieden standaard I/O-interfaces die compatibel zijn met gangbare PLC's, met opties voor veldbuscommunicatie, analoge positioneerbesturing en servo-integratie, afhankelijk van uw specifieke automatiseringsvereisten en precisiebehoeften.

-

Leer de basisprincipes van SMT, de belangrijkste methode om moderne elektronische schakelingen te maken. ↩

-

Begrijp de principes van EMC en waarom het cruciaal is om interferentie in elektronische systemen te voorkomen. ↩

-

Ontdek de internationale standaard voor cleanroomclassificaties en luchtzuiverheid. ↩

-

Ontdek de kernconcepten van de vierde industriële revolutie en de invloed ervan op geautomatiseerde productie. ↩

-

Leer de methodologie achter OEE, een belangrijke prestatie-indicator voor het meten van de productiviteit in de productie. ↩