Na 20 jaar in pneumatische systemen1Ik heb dezelfde kostbare fouten duizenden keren herhaald zien worden - ingenieurs die uren bezig zijn met het zoeken naar complexe oplossingen terwijl de hoofdoorzaak2 is vaak een eenvoudige fout die over het hoofd wordt gezien. Deze vertragingen bij het oplossen van problemen kosten fabrikanten gemiddeld $50.000 per incident aan productieverlies, noodreparaties en overhaaste vervanging van onderdelen. 😰

Effectieve probleemoplossing voor pneumatische cilinders vereist een systematische diagnose van luchttoevoerproblemen, afdichtingsfouten, vervuilingsproblemen en mechanische slijtagepatronen met behulp van druktests, visuele inspectie en prestatiemetingstechnieken om de hoofdoorzaken snel te identificeren en terugkerende storingen te voorkomen.

Vorige maand hielp ik Jennifer, een onderhoudsmonteur bij een verpakkingsbedrijf in Texas, die dagelijks te maken had met cilinderstoringen waar haar team wekenlang geen raad mee wist, tot we ontdekten dat een simpele storing in de luchtdroger afdichtingen in haar hele pneumatische systeem vernielde.

Inhoudsopgave

- Wat zijn de meest voorkomende defecten aan pneumatische cilinders?

- Hoe diagnosticeer je problemen met de luchttoevoer en druk?

- Welke defecten in afdichtingen en interne onderdelen veroorzaken prestatieproblemen?

- Welke systematische aanpak garandeert een nauwkeurige foutdiagnose?

Wat zijn de meest voorkomende defecten aan pneumatische cilinders?

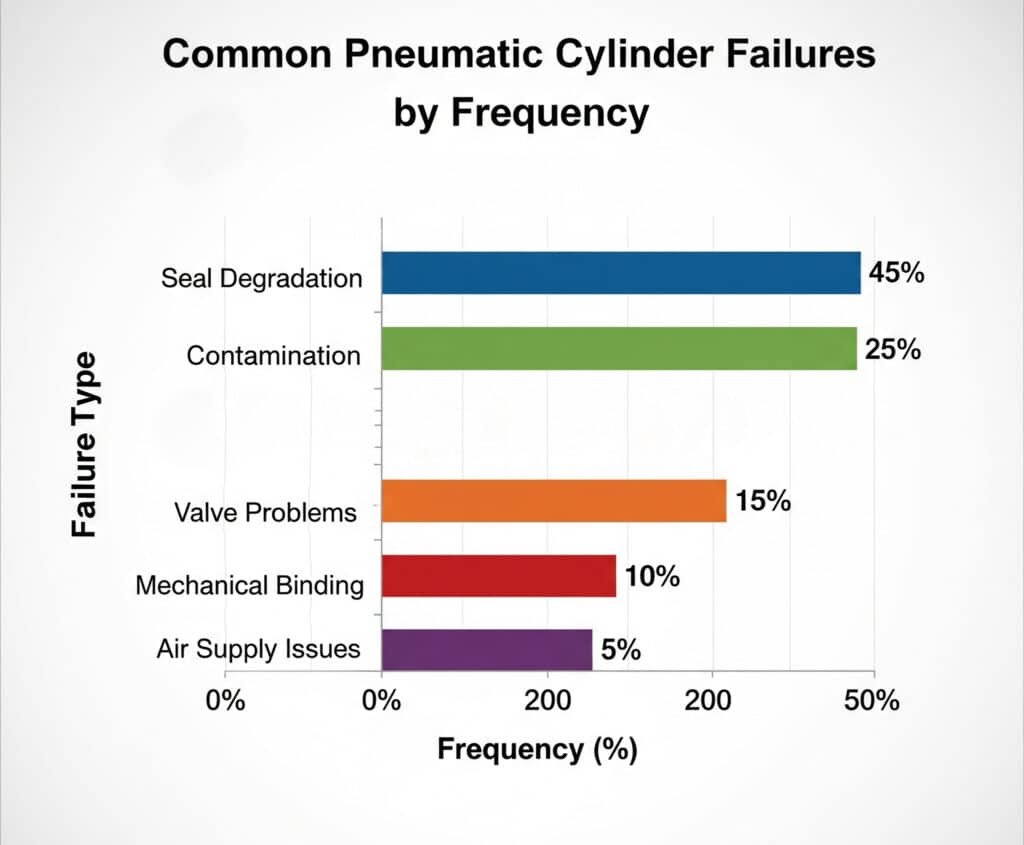

Inzicht in storingspatronen helpt technici om hun inspanningen voor probleemoplossing te richten op de meest waarschijnlijke oorzaken, waardoor de diagnosetijd wordt verkort en verkeerde diagnoses worden voorkomen.

Veel voorkomende pneumatische cilinderstoringen zijn interne luchtlekkage door versleten afdichtingen waardoor het systeem traag werkt, externe lekkage waardoor de systeemdruk daalt, schade door vervuiling waardoor onregelmatige bewegingen ontstaan, mechanische binding door verkeerde uitlijning en defecten aan kleppen waardoor de richting niet goed kan worden geregeld.

Primaire storingscategorieën

Door duizenden storingen in de praktijk te analyseren, heb ik de meest voorkomende problemen gecategoriseerd:

| Type storing | Frequentie | Typische symptomen | Gemiddelde reparatiekosten |

|---|---|---|---|

| Afdichtingsdegradatie | 45% | Trage werking, luchtlekkage | $150-400 |

| Verontreiniging | 25% | Onregelmatige beweging, kleven | $200-600 |

| Problemen met kleppen | 15% | Geen beweging, gedeeltelijke beroerte | $100-300 |

| Mechanisch binden | 10% | Schokkerige beweging, hoge druk | $300-800 |

| Problemen met de luchttoevoer | 5% | Inconsistente prestaties | $50-200 |

Afdichtingsgerelateerde storingen

Problemen met afdichtingen manifesteren zich in voorspelbare patronen:

- Interne lekkage veroorzaakt geleidelijke snelheidsvermindering en zwakke krachtafgifte

- Externe lekkage zorgt voor zichtbaar luchtverlies en drukverliezen

- Extrusie afdichting van drukpieken beschadigt behuizingsgroeven

- Chemische aanval van vervuilde luchttoevoer versnelt afbraak

Invloed van vervuiling

Industriële omgevingen vallen voortdurend aan op pneumatische systemen:

- Indringen van vocht veroorzaakt inwendige corrosie en zwelling van afdichtingen

- Deeltjesverontreiniging veroorzaakt abrasieve slijtage aan afdichtingen en cilinders

- Olievervuiling tast elastomeerafdichtingen aan en beïnvloedt de smering

- Chemische dampen degraderen afdichtingsmaterialen en metalen oppervlakken

Bepto Betrouwbaarheidsvoordeel

Onze Bepto cilinders hebben ontwerpkenmerken die veelvoorkomende storingen voorkomen:

| Faalwijze | Standaardontwerp | Bepto bescherming | Betrouwbaarheidsverbetering |

|---|---|---|---|

| Slijtage afdichtingen | Basisafdichtingen | Premium verbindingen | 300% langere levensduur |

| Verontreiniging | Standaard filtratie | Geïntegreerde bescherming | 400% betere weerstand |

| Binden | Basisgidsen | Precisielagers | 200% soepelere werking |

| Corrosie | Standaard coatings | Geavanceerde behandelingen | 500% betere bescherming |

Hoe diagnosticeer je problemen met de luchttoevoer en druk?

Problemen met de luchttoevoer worden vaak vermomd als cilinderstoringen, wat leidt tot onnodige vervanging van onderdelen terwijl problemen op systeemniveau de werkelijke oorzaak zijn.

Een nauwkeurige diagnose van de luchttoevoer vereist het meten van statische en dynamische druk op meerdere punten in het systeem, het controleren van de luchtkwaliteit op vocht en verontreiniging, het verifiëren van het debiet onder belasting en het testen van de stabiliteit van de drukregeling tijdens bedrijfscycli.

Analyse van het druksysteem

Systematische druktests

Effectieve diagnose volgt een gestructureerde aanpak:

- Statische drukmeting bij compressoruitgang

- Dynamische druktests tijdens cilinderwerking

- Drukvalanalyse over systeemcomponenten heen

- Verificatie van de stroomsnelheid onder maximale belasting

Vaak voorkomende drukgerelateerde symptomen

| Symptoom | Vermoedelijke oorzaak | Diagnostische test | Oplossing |

|---|---|---|---|

| Langzame verlenging | Lage toevoerdruk | Manometer bij cilinder | Druk verhogen/toevoer controleren |

| Zwakke krachtafgifte | Drukval onder belasting | Dynamische druktest | Luchtleidingen/kleppen upgraden |

| Inconsistente snelheid | Drukregeling | Drukstabiliteitstest | Regelaar vervangen |

| Geen beweging | Volledig drukverlies | Systeemdruk controleren | Grote lekkage/verstopping vinden |

Beoordeling luchtkwaliteit

Een slechte luchtkwaliteit vernietigt pneumatische systemen van binnenuit:

- Vochtgehalte moet lager zijn dan -40°C druk dauwpunt3

- Deeltjesfiltratie moet deeltjes >5 micron verwijderen

- Oliegehalte moet <1 ppm zijn voor afdichtingscompatibiliteit

- Chemische verontreiniging vereist gespecialiseerde filtratie

Diagnostische hulpmiddelen en technieken

Professionele probleemoplossing vereist de juiste instrumenten:

- Digitale drukmeters voor nauwkeurige metingen

- Debietmeters voor capaciteitsverificatie

- Analysatoren voor luchtkwaliteit voor detectie van verontreiniging

- Apparatuur voor lekdetectie voor systeemintegriteit

Robert, een fabrieksingenieur van een farmaceutische fabriek in Massachusetts, ontdekte dat zijn "cilinderstoringen" eigenlijk werden veroorzaakt door te kleine luchtleidingen die de druk niet konden handhaven tijdens perioden met een hoge vraag. Door zijn distributiesysteem te upgraden, verdwenen 90% van zijn prestatieklachten. 🔧

Welke defecten in afdichtingen en interne onderdelen veroorzaken prestatieproblemen?

Interne degradatie van onderdelen creëert specifieke prestatiehandtekeningen die ervaren technici kunnen identificeren door systematisch te observeren en te testen.

Kritische interne storingen zijn onder andere slijtage van de zuigerafdichting die interne lekkage en verminderde kracht veroorzaakt, aantasting van de stangafdichting die externe lekkage veroorzaakt, lagerslijtage die uitlijningsproblemen veroorzaakt en schade aan het geleidingssysteem die bindingen en onregelmatige bewegingspatronen veroorzaakt.

Diagnose interne onderdelen

Faalpatronen afdichtingen

Verschillende afdichtingsfouten veroorzaken verschillende symptomen:

| Locatie afdichting | Faalwijze | Prestatie-impact | Diagnostische methode |

|---|---|---|---|

| Zuigerafdichting | Interne lekkage | Trage werking, zwakke kracht | Drukvervaltest4 |

| Stangafdichting | Externe lekkage | Luchtverlies, binnendringen van verontreiniging | Visuele inspectie |

| Afdichtingen eindkap | Poortlekkage | Drukverlies bij aansluitingen | Zeepbeltest |

| Geleiderafdichtingen | Binnendringen van verontreiniging | Grillige beweging | Prestatiebewaking |

Problemen met lagers en geleidingssystemen

Mechanische slijtage zorgt voor een progressieve achteruitgang van de prestaties:

- Lager speling toename veroorzaakt uitlijningsproblemen en trillingen

- Slijtage geleiderail creëert bindende en inconsistente beweging

- Schacht scoren van vervuiling beschadigt afdichtingen en geleiders

- Slijtage huisboring beïnvloedt de afdichtingsprestaties en het drukbehoud

Prestatiemetingen

Systematisch testen onthult interne conditie van onderdelen:

- Drukverval testen kwantificeert interne lekkages

- Krachtuitvoermeting geeft de integriteit van afdichting en druk aan

- Testen van snelheidsconsistentie vertoont bindings- en slijtageproblemen

- Nauwkeurigheid positionering toont de toestand van het geleidingssysteem

Bepto Onderdeelkwaliteit

Onze interne onderdelen zijn ontworpen voor een langere levensduur:

- Hoogwaardige afdichtingsmaterialen bestand tegen chemische aantasting en slijtage

- Precisiebewerkte oppervlakken zorgen voor optimaal afdichtingscontact

- Geavanceerde lagersystemen zorgen voor een soepele, langdurige werking

- Geïntegreerde bescherming tegen vervuiling voorkomt voortijdige slijtage

Michael, een onderhoudssupervisor bij een fabriek voor auto-onderdelen in Ohio, verlengde de onderhoudsintervallen van zijn cilinders van 6 maanden naar 3 jaar door over te schakelen op Bepto-cilinders met superieure interne onderdelen. Hierdoor bespaarde zijn fabriek jaarlijks $25.000 aan onderhoudskosten. 💪

Welke systematische aanpak garandeert een nauwkeurige foutdiagnose?

Effectieve probleemoplossing volgt een logische volgorde die verkeerde diagnoses voorkomt en ervoor zorgt dat de hoofdoorzaak wordt geïdentificeerd in plaats van symptomen te behandelen.

Systematische diagnose vereist het documenteren van prestatieparameters op basisniveau, het volgen van gestructureerde testvolgordes van systeemniveau tot componentniveau, het registreren van alle metingen en observaties en het verifiëren van reparaties door middel van prestatietests voordat apparatuur weer in gebruik wordt genomen.

Diagnostische methode

Probleemoplossingsproces stap voor stap

Professionele diagnose volgt deze bewezen volgorde:

- Symptoomdocumentatie met specifieke prestatiemetingen

- Testen op systeemniveau Cilinder- vs. systeemproblemen isoleren

- Diagnose op componentniveau richten op meest waarschijnlijke oorzaken

- Verificatie van de oorzaak door gerichte testen

- Herstelvalidatie probleemoplossing bevestigen

Diagnostische beslisboom

| Eerste Symptoom | Eerste controle | Als Normaal | Indien afwijkend |

|---|---|---|---|

| Geen beweging | Systeemdruk | Werking van de controleklep | Druk herstellen/lek vinden |

| Trage werking | Toevoerdruk | Interne lekkage testen | Druk verhogen |

| Grillige beweging | Luchtkwaliteit | Controleer mechanische binding | Luchttoevoer reinigen/filteren |

| Zwakke kracht | Druk onder belasting | Toestand testafdichting | Luchttoevoer upgraden |

Documentatie en tracering

Voor effectieve probleemoplossing zijn uitgebreide dossiers nodig:

- Basisprestaties voor vergelijking tijdens diagnose

- Faalgeschiedenis om terugkerende patronen te identificeren

- Milieuomstandigheden die de levensduur van componenten beïnvloeden

- Onderhoudsgegevens met service-intervallen en onderdelen

Bepto diagnostische ondersteuning

We bieden uitgebreide bronnen voor probleemoplossing:

- Technische documentatie met gedetailleerde diagnoseprocedures

- Prestatiespecificaties voor basislijnvergelijkingen

- Storingsanalysediensten voor complexe problemen

- Ondersteuning voor applicatietechniek voor systeemoptimalisatie

Validatie en preventie

Succesvolle probleemoplossing omvat preventiestrategieën:

- Prestatiebewaking om degradatietrends te detecteren

- Preventief onderhoud5 gebaseerd op werkelijke toestand

- Systeemupgrades terugkerende problemen elimineren

- Trainingsprogramma's voor onderhoudspersoneel

Conclusie

Systematische probleemoplossing voor pneumatische cilinders met behulp van gestructureerde diagnoseprocedures, de juiste instrumentatie en uitgebreide documentatie zorgt voor een nauwkeurige foutidentificatie en voorkomt kostbare foute diagnoses in industriële toepassingen.

Veelgestelde vragen over het oplossen van problemen met pneumatische cilinders

V: Wat is de meest voorkomende fout bij het oplossen van problemen met pneumatische cilinders?

A: De meest voorkomende fout is het vervangen van cilinders terwijl het werkelijke probleem op systeemniveau ligt, zoals onvoldoende luchttoevoer of vervuiling. Test altijd de systeemomstandigheden voordat u aanneemt dat een onderdeel defect is om onnodige vervangingskosten te voorkomen.

V: Hoe maakt u onderscheid tussen interne en externe afdichtingsfouten?

A: Interne afdichtingsfouten veroorzaken een trage werking en verminderde kracht bij het handhaven van de systeemdruk, terwijl externe afdichtingsfouten zichtbare luchtlekkage en drukverlies veroorzaken. Gebruik drukvervaltests om interne lekkages nauwkeurig te kwantificeren.

V: Welke diagnosegereedschappen zijn essentieel voor het effectief opsporen van pneumatische storingen?

A: Essentiële instrumenten zijn onder andere digitale drukmeters voor nauwkeurige metingen, debietmeters voor capaciteitstests, luchtkwaliteitsanalysers voor het opsporen van vervuiling en apparatuur voor lekdetectie. Investeer in kwaliteitsinstrumenten voor een betrouwbare diagnose.

V: Hoe voorkom je terugkerende storingen aan pneumatische cilinders?

A: Preventie vereist het aanpakken van de hoofdoorzaken in plaats van symptomen door middel van de juiste luchtbehandeling, verontreinigingscontrole, de juiste dimensionering en conditiegebaseerd onderhoud. Documenteer storingspatronen om systemische problemen te identificeren en te elimineren.

V: Wanneer moet je een defecte pneumatische cilinder repareren versus vervangen?

A: Vervang cilinders als de reparatiekosten hoger zijn dan 60% van de vervangingskosten, als er meerdere onderdelen versleten zijn of als er regelmatig storingen optreden. Overweeg een upgrade naar componenten van hogere kwaliteit, zoals Bepto-cilinders, om de onderhoudskosten op de lange termijn te verlagen.

-

Leer de basisprincipes van pneumatische systemen, die perslucht gebruiken om energie over te brengen en te regelen. ↩

-

Veelgebruikte RCA-methoden (Root Cause Analysis) verkennen, zoals de 5 waaroms en visgraatdiagrammen die worden gebruikt om problemen op te lossen. ↩

-

Begrijp deze kritieke metriek voor persluchtkwaliteit en hoe deze samenhangt met het vochtgehalte. ↩

-

Ontdek de procedure voor drukvervaltests, een kwantitatieve methode om lekken in afgedichte onderdelen op te sporen en te meten. ↩

-

Lees meer over deze proactieve onderhoudsstrategie die regelmatige, geplande inspecties en onderhoud omvat om storingen aan apparatuur te voorkomen. ↩