Bent u verbaasd over onverklaarbare rendementsverliezen in uw pneumatische systemen? U bent niet de enige. Veel ingenieurs richten zich uitsluitend op mechanische aspecten en zien een belangrijke boosdoener over het hoofd: thermodynamische verliezen. Deze onzichtbare rendementsverliezers kunnen uw persluchtsysteem beroven van zowel prestaties als winstgevendheid.

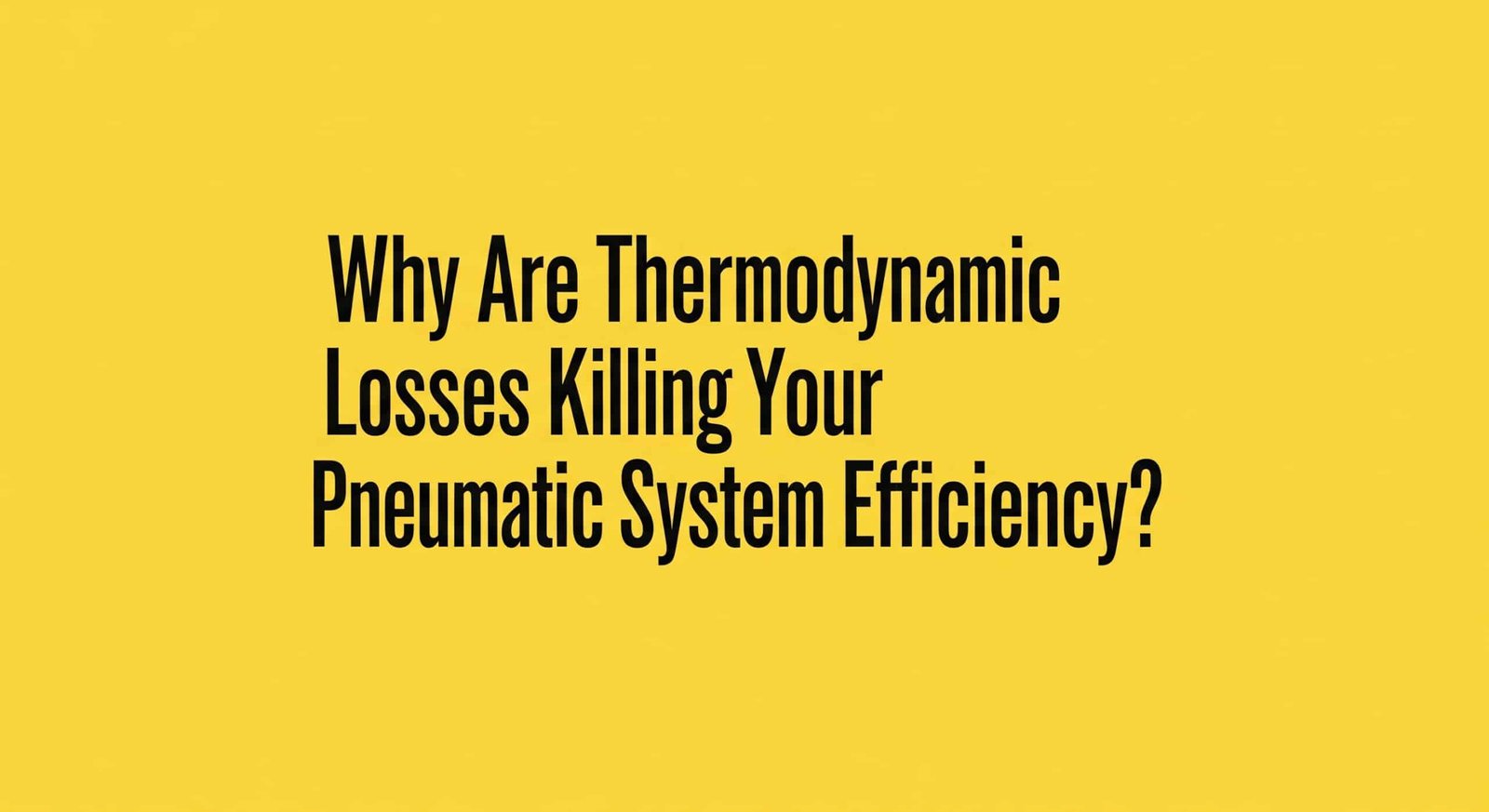

Thermodynamische verliezen in pneumatische systemen treden op door temperatuurveranderingen tijdens adiabatische uitzetting1warmteoverdracht door cilinderwanden en energieverlies door condensvorming. Deze verliezen zijn verantwoordelijk voor 15-30% van het totale energieverbruik in industriële pneumatische systemen, maar worden vaak over het hoofd gezien bij systeemontwerp en optimalisatie.

In de meer dan 15 jaar dat ik bij Bepto werk met pneumatische systemen in verschillende industrieën, heb ik bedrijven duizenden euro's aan energiekosten zien terugverdienen door deze vaak verwaarloosde thermodynamische factoren aan te pakken. Ik zal u vertellen wat ik heb geleerd over het identificeren en minimaliseren van deze verliezen.

Inhoudsopgave

- Hoe beïnvloedt adiabatische expansie de prestaties van uw pneumatisch systeem?

- Wat zijn de werkelijke kosten van warmtegeleidingsverliezen in pneumatische cilinders?

- Waarom is condensvorming een verborgen efficiëntiekiller?

- Conclusie

- Veelgestelde vragen over thermodynamische verliezen in pneumatische systemen

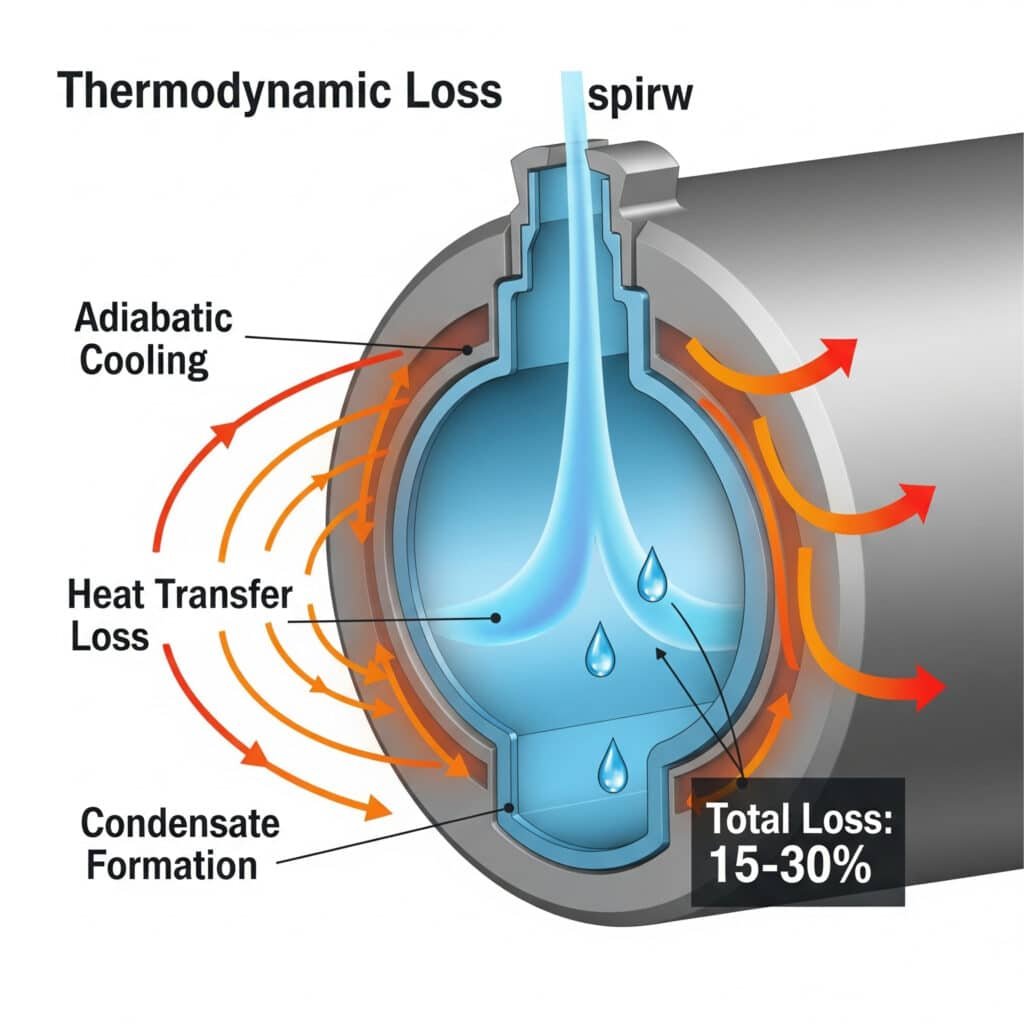

Hoe beïnvloedt adiabatische expansie de prestaties van uw pneumatisch systeem?

Wanneer perslucht uitzet in een cilinder, creëert het niet alleen beweging, maar ondergaat het ook aanzienlijke temperatuurveranderingen die van invloed zijn op de systeemprestaties, de levensduur van onderdelen en de energie-efficiëntie.

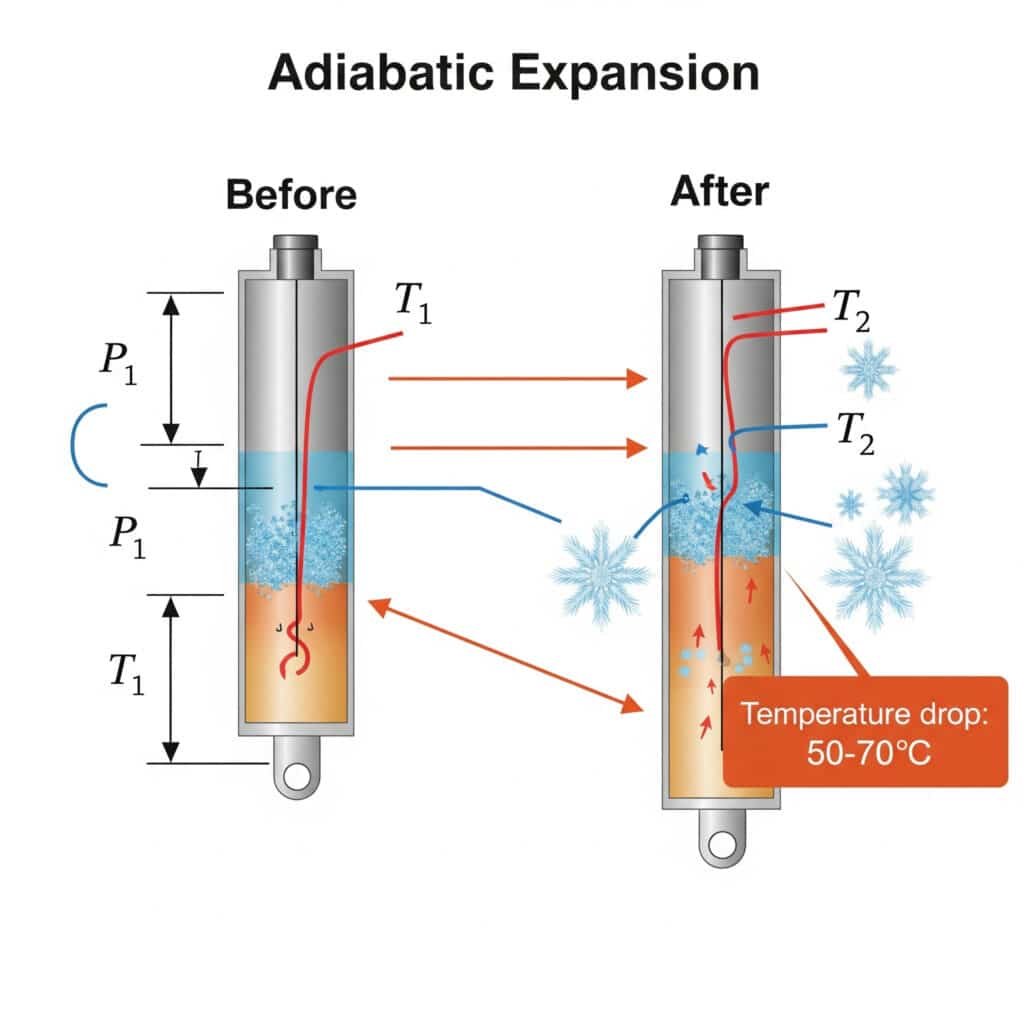

Adiabatische uitzetting in pneumatische systemen zorgt ervoor dat de luchttemperatuur daalt volgens de vergelijking T₂ = T₁(P₂/P₁)^((γ-1)/γ), waarbij γ de warmtecapaciteit ratio2 (1,4 voor lucht). Deze temperatuurdaling kan tijdens snelle expansie oplopen tot 50-70°C onder de omgevingstemperatuur, wat kan leiden tot verminderde krachtafgifte, condensatieproblemen en materiaalstress.

Inzicht in deze temperatuurverandering heeft praktische gevolgen voor het ontwerp en de werking van uw pneumatisch systeem. Laat me dit uitsplitsen in bruikbare inzichten.

De fysica achter adiabatische expansie

Adiabatische uitzetting treedt op wanneer een gas uitzet zonder warmteoverdracht van of naar de omgeving:

- Als perslucht in volume uitzet, neemt de interne energie af

- Deze energiedaling manifesteert zich als een temperatuurdaling

- Het proces verloopt snel genoeg zodat minimale warmteoverdracht plaatsvindt met cilinderwanden

- De temperatuurverandering is evenredig met de drukverhouding verhoogd tot een macht

Temperatuurveranderingen in echte systemen berekenen

Laten we eens kijken hoe we de temperatuurverandering in een typische pneumatische cilinder kunnen berekenen:

| Parameter | Formule | Voorbeeld |

|---|---|---|

| Initiële temperatuur (T₁) | Omgevingstemperatuur of aanvoertemperatuur | 20°C (293K) |

| Initiële druk (P₁) | Toevoerdruk | 6 bar (600 kPa) |

| Einddruk (P₂) | Atmosferische druk of tegendruk | 1 bar (100 kPa) |

| Verhouding warmtecapaciteit (γ) | Voor lucht = 1,4 | 1.4 |

| Eindtemperatuur (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0,286) = 173K (-100°C) |

| Praktische eindtemp | Hoger door niet-ideale omstandigheden | Gewoonlijk -20°C tot -40°C |

Invloed van adiabatische koeling in de praktijk

Deze dramatische temperatuurdaling heeft verschillende praktische gevolgen:

- Verminderde krachtafgifte: Koudere lucht heeft een lagere druk voor hetzelfde volume

- Condensatie en bevriezing: Vocht in de lucht kan condenseren of bevriezen

- Materiaalverbrossing: Sommige polymeren worden bros bij lage temperaturen

- Wijzigingen in afdichtingsprestaties: Elastomeren verharden en kunnen gaan lekken bij lage temperaturen

- Thermische stress: Herhaalde temperatuurwisselingen kunnen materiaalmoeheid veroorzaken

Ik heb ooit samengewerkt met Jennifer, een procesingenieur in een levensmiddelenverpakkingsfabriek in Minnesota. Haar staafloze cilinders hadden last van mysterieuze storingen tijdens de wintermaanden. Na onderzoek ontdekten we dat de luchtdroger van de fabriek niet genoeg vocht verwijderde en dat de adiabatische koeling ijsvorming in de cilinders veroorzaakte. De temperatuur daalde tijdens de expansie van 15°C naar ongeveer -25°C.

Door een betere luchtdroger te installeren en cilinders te gebruiken met afdichtingen die geschikt zijn voor lagere temperaturen, hebben we de storingen volledig kunnen elimineren.

Strategieën om adiabatische afkoelingseffecten te beperken

Om de negatieve gevolgen van adiabatische koeling te minimaliseren:

- Gebruik geschikte afdichtingsmaterialen: Selecteer elastomeren die compatibel zijn met lage temperaturen

- Zorg voor goede luchtdroging: Handhaaf lage dauwpunten om condensatie te voorkomen

- Overweeg voorverwarming: In extreme gevallen de toevoerlucht voorverwarmen

- Cyclustijden optimaliseren: Neem voldoende tijd om de temperatuur gelijk te maken

- Gebruik de juiste smeermiddelen: Kies smeermiddelen die blijven presteren bij lage temperaturen

Wat zijn de werkelijke kosten van warmtegeleidingsverliezen in pneumatische cilinders?

Warmtegeleiding door cilinderwanden vertegenwoordigt een aanzienlijk maar vaak over het hoofd gezien energieverlies in pneumatische systemen. Inzicht in en kwantificering van deze verliezen kan u helpen de systeemefficiëntie te verbeteren en de bedrijfskosten te verlagen.

Warmtegeleidingsverliezen in pneumatische cilinders treden op wanneer temperatuurverschillen de energieoverdracht door cilinderwanden veroorzaken. Deze verliezen kunnen worden gekwantificeerd met de vergelijking Q = kA(T₁-T₂)/d, waarbij Q de warmteoverdrachtsnelheid is, k is thermische geleidbaarheid3A is oppervlakte en d is wanddikte. In typische industriële systemen zijn deze verliezen goed voor 5-15% van het totale energieverbruik.

Laten we eens onderzoeken hoe deze verliezen uw pneumatische systemen beïnvloeden en wat u eraan kunt doen.

Warmtegeleidingsverliezen kwantificeren

De warmtegeleiding door cilinderwanden kan worden berekend met:

| Parameter | Formule/Waarde | Voorbeeld |

|---|---|---|

| Warmtegeleidingsvermogen (k) | Materiaalspecifiek | Aluminium: 205 W/m-K |

| Oppervlakte (A) | π × D × L | Voor 40 mm × 200 mm cilinder: 0.025m² |

| Temperatuurverschil (ΔT) | T₁ - T₂ | 30°C (typisch tijdens bedrijf) |

| Wanddikte (d) | Ontwerpparameter | 3 mm (0,003 m) |

| Warmteoverdrachtsnelheid (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51.250W (theoretisch maximum) |

| Warmteverlies in de praktijk | Lager door intermitterende werking | Typisch 50-500W, afhankelijk van bedrijfscyclus |

Invloed van materiaal op warmtegeleidingsverliezen

Verschillende cilindermaterialen geleiden warmte heel verschillend:

| Materiaal | Warmtegeleidingsvermogen (W/m-K) | Relatief warmteverlies | Algemene toepassingen |

|---|---|---|---|

| Aluminium | 205 | Hoog | Standaard industriële cilinders |

| Staal | 50 | Medium | Zware toepassingen |

| Roestvrij staal | 16 | Laag | Voedsel, chemische, corrosieve omgevingen |

| Technische polymeren | 0.2-0.5 | Zeer laag | Lichtgewicht, gespecialiseerde toepassingen |

Casestudie: Energiebesparing door materiaalselectie

Vorig jaar werkte ik samen met David, een duurzaamheidsingenieur bij een farmaceutisch bedrijf in New Jersey. Zijn fabriek gebruikte standaard aluminium cilinders zonder staaf in een temperatuurgecontroleerde cleanroomomgeving. Het HVAC-systeem draaide overuren om de door het pneumatische systeem gegenereerde warmte af te voeren.

Door over te schakelen op composietcilinders met polymeerbehuizingen voor niet-kritische toepassingen, hebben we de warmteoverdracht met meer dan 90% verminderd. Deze verandering bespaarde jaarlijks ongeveer 12.000 kWh aan HVAC-energiekosten, terwijl de vereiste procestemperaturen gehandhaafd bleven.

Thermische isolatiestrategieën voor pneumatische systemen

Om warmtegeleidingsverliezen te beperken:

- Geschikte materialen kiezen: Houd rekening met thermische geleidbaarheid bij de materiaalkeuze

- Isolatie aanbrengen: Externe isolatie kan de warmteoverdracht verminderen

- Inschakelcycli optimaliseren: Minimaliseer de continue werkingstijd

- Omgevingscondities controleren: Temperatuurverschillen waar mogelijk verkleinen

- Overweeg samengestelde ontwerpen: Gebruik thermische onderbrekingen in de cilinderconstructie

De financiële impact van warmtegeleidingsverliezen berekenen

De kostenimpact van warmtegeleidingsverliezen bepalen:

- Bereken het warmteverlies in watt met de bovenstaande formule

- Converteer naar kWh door te vermenigvuldigen met bedrijfsuren en te delen door 1000

- Vermenigvuldig met je elektriciteitskosten per kWh

- Voeg voor HVAC-gestuurde omgevingen de extra koelingskosten toe

Voor een systeem met 500W gemiddeld warmteverlies dat 2000 uur per jaar werkt bij $0,12/kWh:

- Jaarlijkse energiekosten = 500W × 2000h ÷ 1000 × $0,12 = $120

- Voor een faciliteit met 50 cilinders: $6.000 per jaar

Waarom is condensvorming een verborgen efficiëntiekiller?

Condensvorming in pneumatische systemen is meer dan alleen onderhoudsoverlast: het is een belangrijke bron van energieverspilling, schade aan onderdelen en prestatieproblemen.

Condensaat vormt zich in pneumatische systemen wanneer de luchttemperatuur daalt tot onder de dauwpunt4 volgens de formule m = V × ρ × (ω₁ - ω₂), waarbij m de condensaatmassa is, V het luchtvolume, ρ de luchtdichtheid en ω de vochtigheidsgraad. Deze condensatie kan de efficiëntie met 38% verminderen, corrosie veroorzaken en leiden tot een onvoorspelbare werking in staafloze cilinders en andere pneumatische onderdelen.

Laten we eens kijken naar de praktische implicaties van condensvorming en hoe we dit kunnen voorspellen en voorkomen.

Condensaatvorming voorspellen

Om condensvorming in uw pneumatisch systeem te voorspellen:

| Parameter | Formule/Bron | Voorbeeld |

|---|---|---|

| Luchtvolume (V) | Cilindervolume × cycli | 0,25L cilinder × 1000 cycli = 250L |

| Luchtdichtheid (ρ) | Afhankelijk van temperatuur en druk | ~1,2 kg/m³ bij standaardomstandigheden |

| Initiële vochtigheidsverhouding (ω₁) | Van psychrometrische grafiek5 | 0,010 kg water/kg lucht bij 20°C, 60% RH |

| Eindvochtigheidsratio (ω₂) | Bij laagste systeemtemperatuur | 0,002 kg water/kg lucht bij -10°C |

| Condensaatmassa (m) | m = V × ρ × (ω₁ - ω₂) | 250L × 0,0012 kg/L × (0,010-0,002) = 0,0024 kg |

| Dagelijks Condensaat | Vermenigvuldig met dagelijkse cycli | ~2,4g per dag voor dit voorbeeld |

De verborgen kosten van condensaat

Condensvorming heeft op verschillende manieren invloed op pneumatische systemen:

- Energieverliezen: Bij condensatie komt warmte vrij die eerder tijdens het comprimeren werd gebruikt

- Verhoogde wrijving: Water vermindert de smerende werking en verhoogt de wrijving

- Schade aan onderdelen: Corrosie en waterslag beschadigen kleppen en cilinders

- Onvoorspelbare werking: Verschillende hoeveelheden water beïnvloeden de timing en prestaties van het systeem

- Verhoogd onderhoud: Condensaat aftappen vergt onderhoudstijd en stilstand van het systeem

Dauwpunt en systeemprestaties

De dauwpunttemperatuur is cruciaal om te voorspellen waar condensatie zal optreden:

| Druk Dauwpunt | Invloed op het systeem | Aanbevolen toepassingen |

|---|---|---|

| +10°C | Aanzienlijke condensatie | Alleen voor niet-kritieke, warme omgevingen |

| +3°C | Matige condensatie | Algemeen industrieel gebruik in verwarmde gebouwen |

| -20°C | Minimale condensatie | Precisieapparatuur, buitentoepassingen |

| -40°C | Vrijwel geen condensatie | Kritische systemen, voedingsmiddelen/farmaceutische toepassingen |

| -70°C | Geen condensatie | Halfgeleider, gespecialiseerde toepassingen |

Casestudie: Intermitterende storingen oplossen door dauwpuntregeling

Onlangs werkte ik met Maria, een onderhoudssupervisor bij een fabrikant van auto-onderdelen in Michigan. Haar fabriek had last van intermitterende storingen in hun stangloze cilinderpositioneringssystemen, vooral tijdens de vochtige zomermaanden.

Uit analyse bleek dat hun persluchtsysteem een drukdauwpunt van +5°C had. Wanneer de lucht in de cilinders uitzette, daalde de temperatuur tot ongeveer -15°C, wat aanzienlijke condensatie veroorzaakte. Dit water verstoorde de positiesensoren en veroorzaakte corrosie in de regelkleppen.

Door hun luchtdroger te upgraden om een drukdauwpunt van -25°C te bereiken, elimineerden we de condensatieproblemen volledig. De betrouwbaarheid van het systeem verbeterde van 92% naar 99,7% en de onderhoudskosten daalden met ongeveer $32.000 per jaar.

Strategieën om problemen met condensaat te minimaliseren

Om problemen door condensvorming te verminderen:

- Installeer geschikte luchtdrogers: Selecteer drogers op basis van je vereiste drukdauwpunt

- Waterafscheiders gebruiken: Installeren op strategische punten in het systeem

- Warmtetracing toepassen: Voorkom condensatie in buiten- of koude omgevingen

- Zorg voor goede drainage: Zorg ervoor dat alle lage punten een automatische afvoer hebben

- Dauwpunt bewaken: Gebruik dauwpuntsensoren om prestatieproblemen van drogers te detecteren

De ROI berekenen voor verbeterde luchtdroging

Investeringen in betere luchtdroging rechtvaardigen:

- Huidige condensaatgerelateerde kosten schatten (onderhoud, stilstand, problemen met productkwaliteit)

- Energieverlies door condensvorming berekenen

- Bepaal de kosten van het upgraden van droogapparatuur

- Vergelijk de jaarlijkse besparingen met de investeringskosten

Voor een middelgroot systeem dat 5 l condensaat per dag produceert:

- Vermindering van onderhoudskosten: ~$15.000/jaar

- Energiebesparing: ~$3.000/jaar

- Minder problemen met productkwaliteit: ~$20.000/jaar

- Upgradekosten droger: $25.000

- Terugverdientijd: Minder dan 1 jaar

Conclusie

Het begrijpen en aanpakken van thermodynamische verliezen - van adiabatische uitzettingstemperatuureffecten tot warmtegeleidingsverliezen en condensvorming - kan de efficiëntie, betrouwbaarheid en levensduur van uw pneumatische systemen aanzienlijk verbeteren. Door de rekenmodellen en strategieën in dit artikel toe te passen, kunt u uw toepassingen met staafloze cilinders en andere pneumatische componenten optimaliseren voor maximale prestaties en minimale bedrijfskosten.

Veelgestelde vragen over thermodynamische verliezen in pneumatische systemen

Hoeveel daalt de luchttemperatuur eigenlijk tijdens expansie in een pneumatische cilinder?

In een typische pneumatische cilinder kan de luchttemperatuur 40-70°C onder de omgevingstemperatuur zakken tijdens de snelle expansie van 6 bar naar atmosferische druk. Dit betekent dat in een omgeving van 20°C de lucht in de cilinder tijdelijk temperaturen tot -50°C kan bereiken, hoewel de warmteoverdracht van de cilinderwanden dit in de praktijk tempert tot meestal -10°C tot -30°C.

Hoeveel procent van de energie gaat verloren door warmtegeleiding in pneumatische cilinders?

Warmtegeleiding door cilinderwanden is verantwoordelijk voor 5-15% van het totale energieverbruik in pneumatische systemen. Dit varieert op basis van cilindermateriaal, bedrijfsomstandigheden en bedrijfscyclus. Aluminium cilinders hebben hogere verliezen (dichter bij 15%) terwijl polymeer of geïsoleerde cilinders aanzienlijk lagere verliezen hebben (minder dan 5%).

Hoe bereken ik de hoeveelheid condensaat die zich zal vormen in mijn pneumatisch systeem?

Bereken de vorming van condensaat met de formule m = V × ρ × (ω₁ - ω₂), waarbij m de massa van het condensaat is, V het gebruikte luchtvolume, ρ de luchtdichtheid, ω₁ de initiële vochtigheidsgraad en ω₂ de vochtigheidsgraad bij de laagste systeemtemperatuur. Voor een typisch industrieel systeem dat 1000 l perslucht per uur gebruikt, kan dit resulteren in 5-50 ml condensaat per uur, afhankelijk van de omgevingsomstandigheden en de luchtdroging.

Welk drukdauwpunt heb ik nodig voor mijn toepassing?

Het vereiste drukdauwpunt hangt af van je toepassing en de laagste temperatuur die de lucht zal ervaren. Kies als algemene regel een drukdauwpunt dat minstens 10°C lager ligt dan de laagste verwachte temperatuur in je systeem. Voor standaard industriële binnentoepassingen is een drukdauwpunt van -20°C meestal voldoende. Kritische toepassingen kunnen -40°C of lager vereisen.

Welke invloed heeft de keuze van cilindermateriaal op de thermodynamische efficiëntie?

Het materiaal van de cilinder beïnvloedt de thermodynamische efficiëntie aanzienlijk via de thermische geleidbaarheid. Aluminium cilinders (k=205 W/m-K) geleiden warmte snel, wat leidt tot grotere energieverliezen maar snellere temperatuurnivellering. Roestvrij staal (k=16 W/m-K) vermindert de warmteoverdracht met ongeveer 87% vergeleken met aluminium. Cilinders op polymeerbasis kunnen de warmteoverdracht met meer dan 99% verminderen, maar kunnen mechanische beperkingen hebben.

Wat is de relatie tussen luchtexpansietemperatuur en cilinderprestaties?

De temperatuur van de luchtuitzetting heeft op verschillende manieren een directe invloed op de prestaties van de cilinder. Elke 10°C temperatuurdaling verlaagt de theoretische krachtafgifte met ongeveer 3,5% als gevolg van de ideale gaswetrelatie. Lage temperaturen verhogen ook de wrijving van de afdichting met 5-15% door verharding van het elastomeer en kunnen de doeltreffendheid van het smeermiddel verminderen. In extreme gevallen kunnen zeer lage temperaturen ertoe leiden dat afdichtingsmaterialen hun glasovergangstemperatuur overschrijden, wat leidt tot broosheid en defecten.

-

Geeft een gedetailleerde uitleg van adiabatische uitzetting, een fundamenteel thermodynamisch proces waarbij een gas uitzet zonder warmteoverdracht van of naar de omgeving, waardoor de temperatuur aanzienlijk daalt. ↩

-

Biedt een duidelijke definitie van de warmtecapaciteitverhouding (ook bekend als de adiabatische index of gamma), een belangrijke eigenschap van een gas die de temperatuurverandering tijdens compressie en expansie bepaalt. ↩

-

Legt het concept warmtegeleiding uit, een intrinsieke eigenschap van een materiaal die het vermogen meet om warmte te geleiden, wat cruciaal is voor het berekenen van warmteverlies door wanden van componenten. ↩

-

Beschrijft het dauwpunt, de temperatuur tot waar lucht moet worden afgekoeld om verzadigd te raken met waterdamp, een kritieke parameter voor het voorspellen en voorkomen van condensatie in pneumatische systemen. ↩

-

Biedt een handleiding voor het lezen en gebruiken van een psychrometrische grafiek, een complexe grafiek die de fysieke en thermische eigenschappen van vochtige lucht weergeeft, wat essentieel is voor vochtigheidsberekeningen. ↩