Ingenieurs berekenen vaak de stangoppervlakten verkeerd bij het ontwerpen van pneumatische cilindersystemen, wat leidt tot onjuiste krachtberekeningen en falen van het systeem.

Het staafoppervlak is de cirkelvormige dwarsdoorsnede berekend als A = πr² of A = π(d/2)², waarbij 'r' de straal van de staaf is en 'd' de diameter van de staaf, kritisch voor kracht- en drukberekeningen.

Gisteren hielp ik Carlos, een ontwerpingenieur uit Mexico, wiens pneumatisch systeem faalde omdat hij vergat het oppervlak van de stang af te trekken van het oppervlak van de zuiger in zijn berekeningen voor de kracht van de dubbelwerkende cilinder.

Inhoudsopgave

- Wat is stangoppervlak in pneumatische cilindersystemen?

- Hoe bereken je de dwarsdoorsnede van een staaf?

- Waarom is het staafoppervlak belangrijk voor krachtberekeningen?

- Hoe beïnvloedt het stangoppervlak de cilinderprestaties?

Wat is stangoppervlak in pneumatische cilindersystemen?

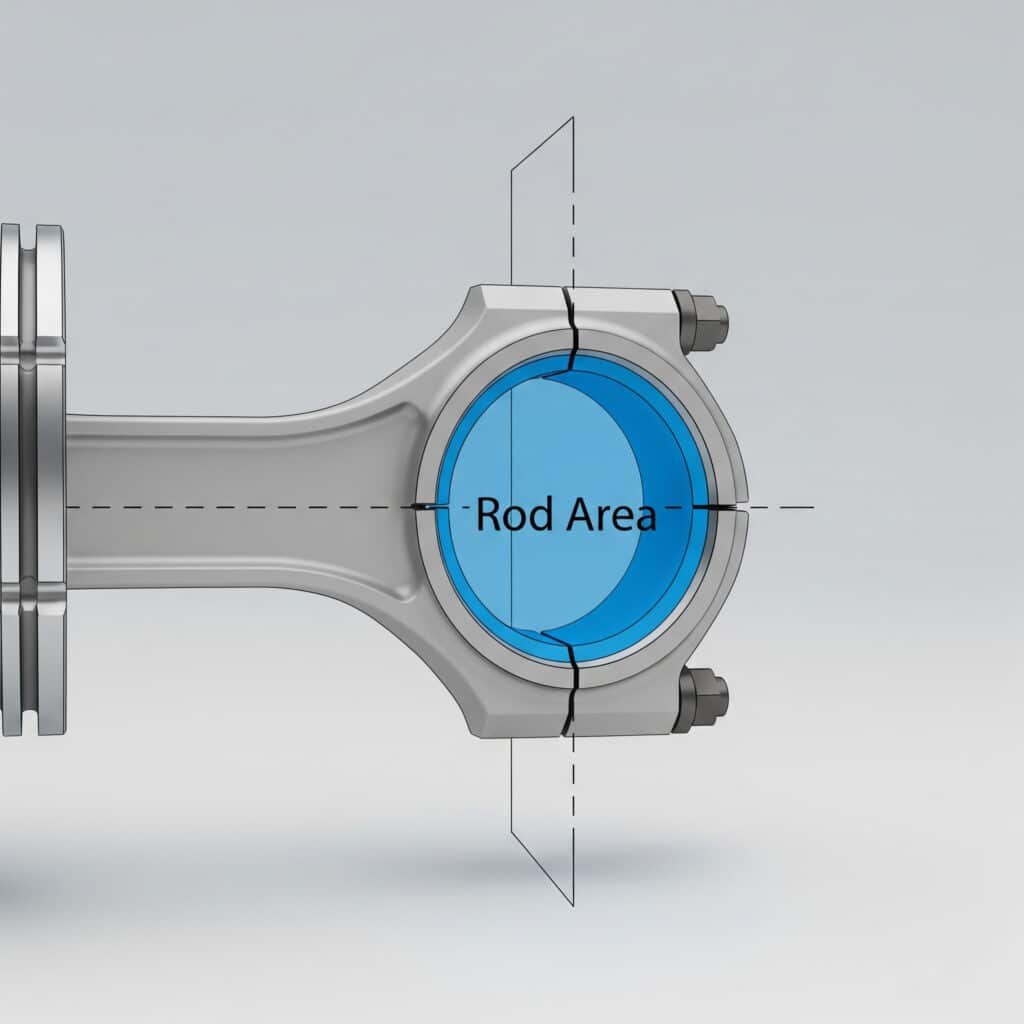

Stangoppervlak geeft de cirkelvormige dwarsdoorsnede van de zuigerstang weer, essentieel voor het berekenen van effectieve zuigeroppervlakten en krachtafvoeren in dubbelwerkende pneumatische cilinders.

Stangoppervlak is het cirkelvormige oppervlak dat wordt ingenomen door de dwarsdoorsnede van de zuigerstang, gemeten loodrecht op de stangas, en dat wordt gebruikt om de netto effectieve oppervlakten voor krachtberekeningen te bepalen.

Rod Gebied Definitie

Geometrische eigenschappen

- Cirkelvormige dwarsdoorsnede: Standaard stanggeometrie

- Loodrechte meting90° ten opzichte van de middellijn van de stang

- Constante oppervlakte: Gelijkmatig over de lengte van de staaf

- Stevig gebied: Volledige materiaaldoorsnede

Belangrijkste metingen

- Diameter stang: Primaire afmeting voor oppervlakteberekening

- Stangradius: De helft van de diametermaat

- Dwarsdoorsnede: Circulaire gebiedsformule toepassing

- Effectief gebied: Invloed op cilinderprestaties

Verhouding tussen stang- en zuigeroppervlak

| Component | Oppervlakteformule | Doel | Toepassing |

|---|---|---|---|

| Zuiger | A = π(D/2)² | Volledige boring | Krachtberekening uitbreiden |

| Staaf | A = π(d/2)² | Staafdoorsnede | Berekening terugtrekkracht |

| Netto oppervlakte | A_zuiger - A_stang | Effectief oprolgebied | Dubbelwerkende cilinders |

| Cirkelvormig gebied1 | π(D² - d²)/4 | Ringvormig gebied | Druk aan stangzijde |

Standaard staafmaten

Gangbare stangdiameters

- 8mm staaf: Oppervlakte = 50,3 mm²

- 12mm staaf: Oppervlakte = 113,1 mm²

- 16mm staaf: Oppervlakte = 201,1 mm²

- 20 mm staaf: Oppervlakte = 314,2 mm²

- 25 mm staaf: Oppervlakte = 490,9 mm²

- 32mm staaf: Oppervlakte = 804,2 mm²

Verhoudingen stang-boring

- Standaard verhouding: Staafdiameter = 0,5 × boringsdiameter

- Zware uitvoering: Staafdiameter = 0,6 × boringsdiameter

- Lichte belasting: Staafdiameter = 0,4 × boringsdiameter

- Aangepaste toepassingen: Afhankelijk van de vereisten

Toepassingen voor stangen

Krachtberekeningen

Ik gebruik hengelgebied voor:

- Kracht verlengen: Volledige zuigeroppervlakte × druk

- Terugtrekkracht: (Zuigeroppervlak - Stangoppervlak) × druk

- Krachtverschil: Verschil tussen verlengen/intrekken

- Belastingsanalyse: Cilinder afstemmen op toepassing

Systeemontwerp

Het staafgebied wordt beïnvloed:

- Cilinderselectie: Juiste dimensionering voor toepassingen

- Snelheidsberekeningen: Stroomvereisten voor elke richting

- Drukvereisten: Systeemdrukspecificaties

- Prestatieoptimalisatie: Ontwerp met uitgebalanceerde werking

Stangoppervlak in verschillende cilindertypes

Enkelwerkende cilinders

- Geen invloed op het staafgebied: Veerretour

- Alleen kracht uitstrekken: Volledige zuigeroppervlakte effectief

- Vereenvoudigde berekeningen: Geen rekening houden met oprolkracht

- Kostenoptimalisatie: Verminderde complexiteit

Dubbelwerkende cilinders

- Kritisch staafgebied: Beïnvloedt het intrekken van de kracht

- Asymmetrische werking: Verschillende krachten in elke richting

- Complexe berekeningen: Moet rekening houden met beide gebieden

- Prestatiebalancering: Vereiste ontwerpoverwegingen

Cilinders zonder stangen

- Geen staafgebied: Verwijderd uit ontwerp

- Symmetrische werking: Gelijke krachten in beide richtingen

- Vereenvoudigde berekeningen: Overweging voor één gebied

- Ruimtevoordelen: Geen stangverlenging nodig

Hoe bereken je de dwarsdoorsnede van een staaf?

De berekening van de stangdwarsdoorsnede maakt gebruik van de standaard formule voor cirkelvormige oppervlakken met metingen van de stangdiameter of -radius voor een nauwkeurig ontwerp van pneumatische systemen.

Bereken de oppervlakte van de staaf met A = πr² (met straal) of A = π(d/2)² (met diameter), waarbij π = 3,14159 en zorg voor consistente eenheden in de berekening.

Basis oppervlakteformule

Stangradius gebruiken

A = πr²

- A: Staafdoorsnede

- π: 3,14159 (wiskundige constante)

- r: Stangradius (diameter ÷ 2)

- Eenheden: Oppervlakte in radius eenheden in het kwadraat

Gebruik van stangdiameter

A = π(d/2)² of A = πd²/4

- A: Staafdoorsnede

- π: 3.14159

- d: Diameter stang

- Eenheden: Oppervlakte in diameter-eenheden in het kwadraat

Stap-voor-stap berekening

Meetproces

- Meet de diameter van de staaf: Gebruik schuifmaten voor nauwkeurigheid

- Controleer de meting: Meerdere metingen doen

- Radius berekenenr = diameter ÷ 2 (als je de straalformule gebruikt)

- Formule toepassen: A = πr² of A = π(d/2)²

- Eenheden controleren: Zorg voor een consistent eenheidssysteem

Rekenvoorbeeld

Voor een staaf met een diameter van 20 mm:

- Methode 1: A = π(10)² = π × 100 = 314,16 mm²

- Methode 2: A = π(20)²/4 = π × 400/4 = 314,16 mm²

- Verificatie: Beide methoden geven identieke resultaten

Tabel voor berekening van het staafoppervlak

| Diameter stang | Stangradius | Oppervlakte berekenen | Hengelgebied |

|---|---|---|---|

| 8 mm | 4 mm | π × 4² | 50,3 mm² |

| 12 mm | 6 mm | π × 6² | 113,1 mm² |

| 16 mm | 8 mm | π × 8² | 201,1 mm² |

| 20 mm | 10 mm | π × 10² | 314,2 mm² |

| 25 mm | 12,5 mm | π × 12.5² | 490,9 mm² |

| 32 mm | 16 mm | π × 16² | 804,2 mm² |

Meetinstrumenten

Digitale schuifmaten

- Nauwkeurigheid: ±0,02mm precisie

- Bereik: 0-150mm typisch

- Kenmerken: Digitaal display, conversie van eenheden

- Beste praktijk: Meerdere meetpunten

Micrometer

- Nauwkeurigheid: ±0,001mm precisie

- Bereik: Diverse maten beschikbaar

- Kenmerken: Ratelstop, digitale opties

- Toepassingen: Vereisten voor hoge precisie

Veelvoorkomende rekenfouten

Meetfouten

- Diameter vs radius: Verkeerde dimensie gebruiken in formule

- Eenheid inconsistentie: Mengen van mm en inches

- Nauwkeurigheidsfouten: Onvoldoende cijfers achter de komma

- Gereedschap kalibreren: Niet-geijkte meetinstrumenten

Formulefouten

- Verkeerde formule: Omtrek gebruiken in plaats van oppervlakte

- Ontbrekende π: Wiskundige constante vergeten

- Kwadratuurfouten: Onjuiste exponenttoepassing

- Conversie van eenheden: Onjuiste eenheidstransformaties

Verificatiemethoden

Technieken voor kruiscontrole

- Meerdere berekeningen: Verschillende formulemethoden

- Verificatie van metingen: Diameter herhalen

- Referentietabellen: Vergelijk met standaardwaarden

- CAD-software: Oppervlakteberekeningen 3D-model

Redelijkheidstoetsen

- Grootte correlatie: Grotere diameter = groter oppervlak

- Standaard vergelijkingen: Passend bij typische hengelafmetingen

- Geschiktheid voor toepassingen: Passend bij cilindergrootte

- Productienormen: Algemene beschikbare maten

Geavanceerde berekeningen

Holle staven

A = π(D² - d²)/4

- D: Buitendiameter

- d: Binnendiameter

- Toepassing: Gewichtsreductie, interne routing

- Berekening: Trek het binnenste gebied af van het buitenste gebied

Niet-cirkelvormige staven

- Vierkante staven: A = zijde²

- Rechthoekige staven: A = lengte × breedte

- Speciale vormen: Gebruik de juiste meetkundige formules

- Toepassingen: Voorkom rotatie, speciale vereisten

Toen ik werkte met Jennifer, een ontwerper van pneumatische systemen uit Canada, berekende ze aanvankelijk het oppervlak van de stang verkeerd door de diameter te gebruiken in plaats van de straal in de πr²-formule, wat resulteerde in een overschatting van 4× en volledig verkeerde krachtberekeningen voor haar dubbelwerkende cilindertoepassing.

Waarom is het staafoppervlak belangrijk voor krachtberekeningen?

Het stangoppervlak heeft een directe invloed op het effectieve zuigeroppervlak aan de stangzijde van dubbelwerkende cilinders, waardoor krachtverschillen ontstaan tussen in- en uitschuiven.

Het stangoppervlak vermindert het effectieve zuigeroppervlak tijdens het terugtrekken, waardoor de terugtrekkracht lager is dan de uitschuifkracht in dubbelwerkende cilinders, waardoor compensatie in het systeemontwerp nodig is.

Fundamentals voor krachtberekening

Basis Krachtformule

- Kracht verlengen: F = P × A_zuiger

- Terugtrekkracht: F = P × (A_zuiger - A_stang)

- Krachtverschil: Uitschuifkracht > Inschuifkracht

- Invloed van het ontwerp: Moet rekening houden met beide richtingen

Effectieve gebieden

- Volledig zuigeroppervlak: Beschikbaar tijdens verlenging

- Netto zuigeroppervlakte: Zuigeroppervlak min stangoppervlak tijdens terugtrekken

- Cirkelvormig gebied: Ringvormig gebied aan staafzijde

- Oppervlakte verhouding: Bepaalt krachtverschil

Voorbeelden voor krachtberekening

63 mm boring, 20 mm stang Cilinder

- Zuigeroppervlak: π(31,5)² = 3,117 mm²

- Staaf gebied: π(10)² = 314 mm²

- Netto oppervlakte: 3.117 - 314 = 2.803 mm²

- Bij 6 bar druk:

– Kracht verlengen: 6 × 3,117 = 18,702 N

– Terugtrekkracht: 6 × 2,803 = 16,818 N

– Krachtverschil: 1.884 N (10% reductie)

Krachtvergelijkingstabel

| Cilindergrootte | Zuigeroppervlak | Hengelgebied | Netto oppervlakte | Krachtverhouding |

|---|---|---|---|---|

| 32mm/12mm | 804 mm² | 113 mm² | 691 mm² | 86% |

| 50mm/16mm | 1,963 mm² | 201 mm² | 1.762 mm² | 90% |

| 63 mm/20 mm | 3.117 mm² | 314 mm² | 2.803 mm² | 90% |

| 80 mm/25 mm | 5.027 mm² | 491 mm² | 4.536 mm² | 90% |

| 100mm/32mm | 7,854 mm² | 804 mm² | 7.050 mm² | 90% |

Invloed van de toepassing

Ladingaanpassing

- Ladingen uitbreiden: Kan de volledige nominale kracht aan

- Ladingen intrekken: Beperkt door verminderd effectief gebied

- Belasting balanceren: Houd rekening met krachtverschil in het ontwerp

- Veiligheidsmarges: Houd rekening met verminderd oprolvermogen

Systeemprestaties

- Snelheidsverschillen: Verschillende stroomvereisten in elke richting

- Drukvereisten: Mogelijk hogere druk nodig voor intrekken

- Controlecomplexiteit: Overwegingen voor asymmetrische werking

- Energie-efficiëntie: Optimaliseren voor beide richtingen

Ontwerpoverwegingen

Selectie van stangmaat

- Standaardverhoudingen: Staafdiameter = 0,5 × boringsdiameter

- Zware ladingen: Grotere staaf voor structurele sterkte

- Krachtbalans: Kleinere staaf voor meer gelijke krachten

- Toepassingsspecifiek: Verhoudingen op maat voor speciale vereisten

Strategieën voor krachtverdeling

- Drukcompensatie: Hogere druk aan stangzijde

- Gebied compensatie: Grotere cilinder voor terugtrekvereisten

- Dubbele cilinders: Aparte cilinders voor elke richting

- Ontwerp zonder stangen: Staaf gebiedseffecten elimineren

Praktische toepassingen

Materiaalverwerking

- Heftoepassingen: Kracht kritisch uitbreiden

- Duwbewerkingen: Mogelijk moet de oprolkracht worden aangepast

- Klemsystemen: Krachtverschil beïnvloedt houdkracht

- Nauwkeurigheid positionering: Krachtvariaties beïnvloeden de precisie

Productieprocessen

- Persbewerkingen: Consistente krachtvereisten

- Montagesystemen: Nauwkeurige krachtregeling nodig

- Kwaliteitscontrole: Krachtvariaties beïnvloeden de productkwaliteit

- Cyclustijd: Krachtverschillen botssnelheid

Problemen met kracht oplossen

Veelvoorkomende problemen

- Onvoldoende oprolkracht: Lading te zwaar voor netgebied

- Ongelijkmatige werking: Krachtverschil veroorzaakt problemen

- Snelheidsvariaties: Verschillende stroomvereisten

- Moeilijkheden met controle: Asymmetrische responskenmerken

Oplossingen

- Cilindervergroting: Grotere boring voor voldoende oprolkracht

- Druk aanpassen: Optimaliseren voor kritieke richting

- Optimalisatie van de staafgrootte: Balans kracht vs krachtvereisten

- Systeem herontwerp: Overweeg staafloze alternatieven

Toen ik overlegde met Michael, een machinebouwer uit Australië, bleek dat zijn verpakkingsmachine inconsistent werkte omdat hij alleen ontworpen had voor uitgaande kracht. De vermindering van de terugtrekkracht van de 15% veroorzaakte vastlopen tijdens de retourslag, waardoor de cilinder groter moest worden om beide richtingen goed te kunnen bedienen.

Hoe beïnvloedt het stangoppervlak de cilinderprestaties?

Het stangoppervlak is van grote invloed op de cilindersnelheid, de krachtafgifte, het energieverbruik en de algehele systeemprestaties in pneumatische toepassingen.

Grotere stangoppervlakken verminderen de oprolkracht en verhogen de oprolsnelheid door een kleiner effectief oppervlak en een kleiner luchtvolume, waardoor asymmetrische prestatiekenmerken van de cilinder ontstaan.

Snelheid Prestatie Impact

Relaties voor stroomsnelheid

Snelheid = Debiet3 ÷ effectief gebied

- Snelheid verlengen: Debiet ÷ Volledige zuigeroppervlakte

- Terugtreksnelheid: Debiet ÷ (Zuigeroppervlak - Stangoppervlak)

- Snelheidsverschil: Typisch sneller intrekken

- Stroomoptimalisatie: Verschillende eisen per richting

Voorbeeld snelheidsberekening

Voor 63 mm boring, 20 mm staaf bij 100 L/min doorstroming:

- Snelheid verlengen: 100.000 ÷ 3.117 = 32,1 mm/s

- Terugtreksnelheid: 100.000 ÷ 2.803 = 35,7 mm/s

- Snelheid verhogen: 11% snellere terugtrekking

Prestatiekenmerken

Krachtuitoefeningseffecten

| Staafgrootte | Krachtvermindering | Snelheid verhogen | Prestatie-impact |

|---|---|---|---|

| Klein (d/D = 0,3) | 9% | 10% | Minimale asymmetrie |

| Standaard (d/D = 0,5) | 25% | 33% | Matige asymmetrie |

| Groot (d/D = 0,6) | 36% | 56% | Significante asymmetrie |

Energieverbruik

- Slag verlengen: Volledig luchtvolume vereist

- Terugtrekbeweging: Gereduceerd luchtvolume (stangverplaatsing)

- Energiebesparing: Lager verbruik tijdens het intrekken

- Systeemefficiëntie: Algehele energieoptimalisatie mogelijk

Analyse luchtverbruik

Volumeberekeningen

- Volume uitbreiden: Zuigeroppervlak × slaglengte

- Volume intrekken: (Zuigeroppervlak - Stangoppervlak) × slaglengte

- Volume verschil: Besparingen op staafvolume

- Kosten: Minder compressor nodig

Voorbeeld consumptie

100 mm boring, 32 mm stang, 500 mm slag:

- Volume uitbreiden: 7.854 × 500 = 3.927.000 mm³

- Volume intrekken: 7.050 × 500 = 3.525.000 mm³

- Besparingen: 402.000 mm³ (10% reductie)

Optimalisatie systeemontwerp

Criteria voor stangmaatselectie

- Structurele vereisten: Knik4 en buigbelastingen

- Krachtbalans: Aanvaardbaar krachtverschil

- Snelheidseisen: Gewenste snelheidskenmerken

- Energie-efficiëntie: Optimalisatie van het luchtverbruik

- Kostenoverwegingen: Materiaal- en productiekosten

Prestatiebalancering

- Stroomregeling: Aparte regeling voor elke richting

- Drukcompensatie: Aanpassen aan krachtvereisten

- Snelheid aanpassen: Snellere richting van het gaspedaal indien nodig

- Belastingsanalyse: Cilinder afstemmen op toepassingseisen

Toepassingsspecifieke overwegingen

Snelle toepassingen

- Kleine staven: Snelheidsverschil minimaliseren

- Stroomoptimalisatie: Maat kleppen voor elke richting

- Controlecomplexiteit: Beheer asymmetrische respons

- Precisievereisten: Rekening houden met snelheidsvariaties

Zware toepassingen

- Grote staven: Structurele sterkte prioriteit

- Krachtcompensatie: Verminderde oprolkracht accepteren

- Belastingsanalyse: Zorg voor voldoende capaciteit in beide richtingen

- Veiligheidsfactoren: Conservatieve ontwerpbenadering

Prestatiemonitoring

Belangrijkste prestatie-indicatoren

- Consistentie cyclustijd: Snelheidsvariaties bewaken

- Krachtuitgang: Controleer voldoende capaciteit

- Energieverbruik: Luchtgebruikspatronen bijhouden

- Systeemdruk: Optimaliseren voor efficiëntie

Richtlijnen voor probleemoplossing

- Langzaam intrekken: Controleer op overmatig stangoppervlak

- Onvoldoende kracht: Effectieve oppervlakteberekeningen controleren

- Ongelijke snelheden: Doorstroomregelaars aanpassen

- Hoog energieverbruik: Optimaliseer de selectie van de hengelmaat

Geavanceerde prestatieconcepten

Dynamische respons

- Versnellingsverschillen: Massa- en gebiedseffecten

- Resonantiekarakteristieken: Natuurlijke frequentievariaties

- Besturingsstabiliteit: Asymmetrisch systeemgedrag

- Nauwkeurigheid positionering: Invloed van snelheidsverschillen

Thermische effecten

- Warmteopwekking: Hoger in uitschuifrichting

- Temperatuurstijging: Beïnvloedt de prestatieconsistentie

- Koelvereisten: Mogelijk verbeterde warmteafvoer nodig

- Materiaaluitbreiding: Overwegingen met betrekking tot thermische groei

Prestatiegegevens uit de praktijk

Resultaten casestudy

Uit een analyse van 100 installaties bleek het volgende:

- Standaard staafverhoudingen: 10-15% snelheidsverschil typisch

- Extra grote hengels: Tot 50% snelheidsverhoging bij intrekken

- Ondermaatse hengels: Structurele gebreken in 25% van de gevallen

- Geoptimaliseerde ontwerpen: Evenwichtige prestaties haalbaar

Toen ik de cilinderselectie optimaliseerde voor Lisa, een verpakkingsingenieur uit het Verenigd Koninkrijk, verkleinden we haar stangmaat van 0,6 naar 0,5 boringverhouding, waardoor de krachtbalans met 20% verbeterde, terwijl de structurele sterkte voldoende bleef en de cyclustijdvariaties met 30% afnamen.

Conclusie

Het stangoppervlak is gelijk aan π(d/2)² bij gebruik van stangdiameter 'd'. Dit oppervlak vermindert de effectieve terugtrekkracht in dubbelwerkende cilinders, waardoor snelheids- en krachtverschillen ontstaan waarmee rekening moet worden gehouden bij het ontwerp van pneumatische systemen.

Veelgestelde vragen over de stangruimte

Hoe bereken je de staafoppervlakte?

Bereken de oppervlakte van de staaf met A = π(d/2)² waarbij 'd' de diameter van de staaf is, of A = πr² waarbij 'r' de straal van de staaf is. Voor een staaf met een diameter van 20 mm: A = π(10)² = 314,2 mm².

Waarom is het stangoppervlak belangrijk in pneumatische cilinders?

Het stangoppervlak verkleint het effectieve zuigeroppervlak tijdens het terugtrekken in dubbelwerkende cilinders, waardoor de terugtrekkracht lager is dan de uitschuifkracht. Dit beïnvloedt krachtberekeningen, snelheidskenmerken en systeemprestaties.

Hoe beïnvloedt het oppervlak van de stang de cilinderkracht?

Het oppervlak van de stang vermindert de terugtrekkracht met de hoeveelheid: Trekkracht = Druk × (Zuigeroppervlak - Oppervlak van de stang). Een stang van 20 mm in een cilinder van 63 mm vermindert de terugtrekkracht met ongeveer 10% ten opzichte van de uitschuifkracht.

Wat gebeurt er als je het staafoppervlak negeert in berekeningen?

Het negeren van het stangoppervlak leidt tot overschatte berekeningen van de oprolkracht, te kleine cilinders voor oprolbelastingen, onjuiste snelheidsvoorspellingen en mogelijke systeemstoringen wanneer de werkelijke prestaties niet overeenkomen met de ontwerpverwachtingen.

Hoe beïnvloedt de grootte van de stang de cilinderprestaties?

Grotere stangen verminderen de oprolkracht meer, maar verhogen de oprolsnelheid door een kleiner effectief oppervlak. Standaard staafverhoudingen (d/D = 0,5) zorgen voor een goede balans tussen structurele sterkte en krachtsymmetrie in de meeste toepassingen.

-

De definitie en berekening van ringvormige oppervlakken in technische contexten begrijpen. ↩

-

Ontdek het fundamentele natuurkundige principe, de Wet van Pascal, dat van toepassing is op stromingsystemen. ↩

-

Ontdek de principes van knikken in constructies, een kritieke faalwijze voor slanke componenten onder compressie. ↩

-

De definitie van stroomsnelheid en de rol ervan bij het berekenen van de snelheid in vloeistofsystemen bekijken. ↩