Productiemanagers worstelen met ruimtebeperkingen en vervuilingsproblemen in moderne productieprocessen. Traditionele lineaire actuators veroorzaken knelpunten en onderhoudsproblemen die duizenden aan stilstand kosten.

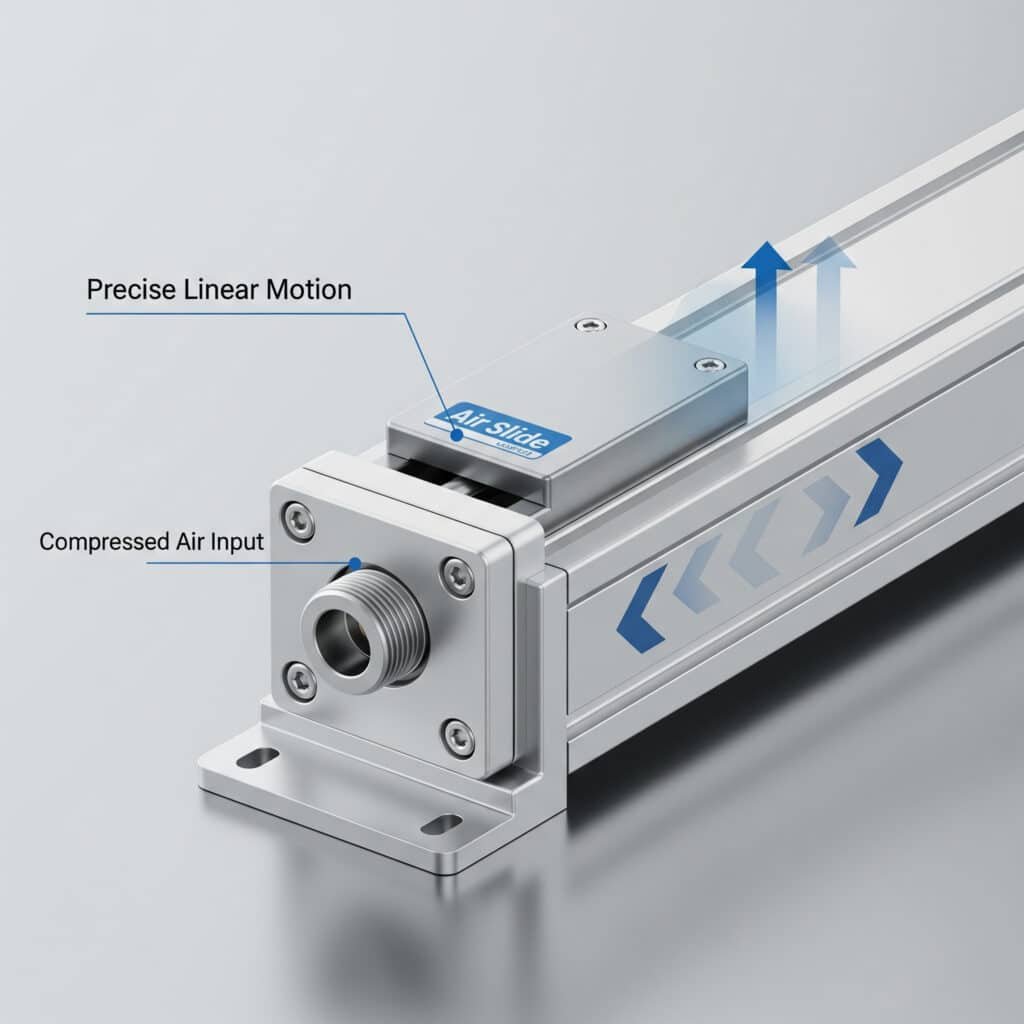

De functie van een luchtslede is het bieden van nauwkeurige lineaire beweging met behulp van perslucht in een compact, afgedicht ontwerp dat blootliggende bewegende delen elimineert en geleiders integreert voor een soepele werking en weerstand tegen vervuiling.

Drie maanden geleden kreeg ik een wanhopig telefoontje van Maria, een productie-ingenieur bij een Spaans farmaceutisch bedrijf. Haar verpakkingslijn liet het afweten FDA-inspecties1 omdat traditionele cilinders steriele producten contamineerden. We installeerden onze staafloze luchtschuiven en ze slaagde voor haar volgende inspectie zonder verontreinigingsproblemen. Het afgedichte ontwerp veranderde alles voor haar bedrijf.

Inhoudsopgave

- Wat is de primaire functie van een luchtglijbaan?

- Hoe zorgen luchtschuiven voor lineaire beweging zonder blootliggende stangen?

- Wat zijn de belangrijkste functionele onderdelen van luchtglijbanen?

- Hoe gaan luchtglijbanen om met verschillende soorten ladingen en oriëntaties?

- Welke regelfuncties bieden luchtglijbanen?

- Hoe werken luchtschuiven in verschillende industriële toepassingen?

- Welke veiligheidsfuncties bieden luchtglijbanen?

- Hoe werken luchtschuiven in vergelijking met andere lineaire actuators?

- Welke onderhoudsfuncties zijn vereist voor luchtglijbanen?

- Conclusie

- Veelgestelde vragen over luchtschuiffuncties

Wat is de primaire functie van een luchtglijbaan?

De primaire functie omvat meerdere operationele aspecten die luchtschuiven essentieel maken voor moderne automatiseringssystemen.

De belangrijkste functie van een luchtslede is het omzetten van persluchtdruk in precieze lineaire beweging, met geïntegreerde geleiding, bescherming tegen vervuiling en een ruimtebesparende werking voor industriële automatiseringstoepassingen.

Lineaire beweging genereren

Luchtschuiven zetten pneumatische energie om in gecontroleerde lineaire beweging door middel van interne zuigerwerking. De afgesloten cilinder bevat samengeperste lucht die tegen een zuigeroppervlak duwt om kracht te creëren.

Krachtoverbrenging vindt plaats via magnetische koppeling of mechanische koppelingssystemen die kracht overbrengen van de interne zuiger naar een externe slede zonder blootliggende bewegende delen.

Motion control maakt nauwkeurige positionering, variabele snelheden en herhaalbare werking mogelijk via geïntegreerde sensoren en regelsystemen die de prestaties bewaken en aanpassen.

Met de lastverwerkingscapaciteit kunnen luchtsledes diverse voorwerpen verplaatsen, positioneren en manipuleren met krachten van 100N tot meer dan 5000N, afhankelijk van de ontwerpspecificaties.

Ruimteoptimalisatiefunctie

Het compacte ontwerp elimineert de ruimtevereisten van traditionele cilinders met stangen door de actuator en het geleidingssysteem in één enkele eenheid te integreren die alleen slaglengte plus minimale spelingen vereist.

Installatieflexibiliteit maakt montage mogelijk in krappe ruimtes waar traditionele cilinders niet passen, waardoor de efficiëntie van het machineontwerp en de optimalisatie van de lay-out van productielijnen worden verbeterd.

Dankzij meerassige integratie kunnen meerdere luchtsledes in gecoördineerde systemen werken voor complexe bewegingspatronen, terwijl de totale afmetingen compact blijven.

De modulaire constructie maakt configuraties op maat mogelijk voor specifieke toepassingen zonder dat het systeem volledig opnieuw hoeft te worden ontworpen of uitgebreide aanpassingen nodig zijn.

Preventie van besmetting

Afgedichte werking beschermt interne componenten tegen stof, vuil, vocht en chemische verontreiniging die traditionele systemen met blootliggende stangen zouden beschadigen en voortijdig defecten zouden veroorzaken.

Door de compatibiliteit met cleanrooms zijn luchtsledes geschikt voor farmaceutische, voedselverwerkende en elektronicaproductie waar contaminatiebeheersing essentieel is voor de productkwaliteit.

Tot de hygiënische ontwerpkenmerken behoren gladde oppervlakken, minimale spleten en materialen die bestand zijn tegen bacteriegroei en die het reinigen in sanitaire toepassingen vergemakkelijken.

Omgevingsbescherming beschermt gevoelige componenten tegen zware bedrijfsomstandigheden, zoals extreme temperaturen, corrosieve atmosferen en omgevingen met een hoge vochtigheidsgraad.

Precisieregeling Functie

De positienauwkeurigheid maakt nauwkeurige plaatsing van componenten, producten of gereedschappen mogelijk binnen toleranties tot ±0,1 mm, afhankelijk van de gebruikte sensorsystemen en besturingsmethoden.

De snelheidsregeling biedt variabele snelheidsprofielen voor verschillende werkingsfasen, waardoor een soepele acceleratie, werking met constante snelheid en gecontroleerde deceleratie mogelijk zijn.

Met de krachtregeling kunnen de toegepaste krachten worden aangepast aan de vereisten van de toepassing, waardoor schade aan kwetsbare onderdelen wordt voorkomen en er toch voldoende kracht is voor zware toepassingen.

De herhaalbaarheid zorgt voor consistente prestaties gedurende duizenden cycli, waardoor de productiekwaliteit behouden blijft en de variatie in productieprocessen afneemt.

| Functie Categorie | Belangrijkste voordelen | Typische prestaties | Toepassingen |

|---|---|---|---|

| Lineaire beweging | Soepele, nauwkeurige beweging | Snelheid 0,1-10 m/s | Positionering, transport |

| Ruimte-efficiëntie | 50% ruimtebesparing | Slag + 100 mm lengte | Compacte machines |

| Controle op vervuiling | 99% vermindering van blootstelling | IP65-IP67 classificatie2 | Schone omgevingen |

| Precisieregeling | Hoge nauwkeurigheid | ±0,1 mm positionering | Montage, inspectie |

Hoe zorgen luchtschuiven voor lineaire beweging zonder blootliggende stangen?

De eliminatie van blootliggende staven is een fundamentele ontwerpinnovatie die meerdere operationele problemen tegelijk oplost.

Luchtschuiven zorgen voor lineaire beweging zonder blootliggende stangen door middel van interne zuigersystemen die gekoppeld zijn aan een externe slede via magnetische koppeling, kabelsystemen of bandmechanismen die kracht overbrengen via afgedichte cilinderwanden.

Magnetische koppelingssystemen

Magnetische krachtoverdracht maakt gebruik van krachtige neodymium magneten3 ingebed in zowel de interne zuiger als de externe slede om een magnetisch veld te creëren dat door de niet-magnetische cilinderwand gaat.

De koppelingsefficiëntie bereikt doorgaans een krachtoverbrenging van 85-95% van het pneumatische systeem naar de externe belasting, wat zorgt voor een betrouwbare krachtoverbrenging zonder mechanisch contact of slijtage.

De overbelastingsbeveiliging treedt automatisch in werking wanneer de toegepaste krachten de capaciteit van de magnetische koppeling overschrijden, waardoor schade aan interne componenten wordt voorkomen en de integriteit van het systeem behouden blijft.

De temperatuurstabiliteit varieert naargelang de magneetkwaliteit, waarbij standaardkwaliteiten werken tot 80°C en hogetemperatuurkwaliteiten tot 150°C voor veeleisende toepassingen.

Krachtoverbrenging kabel

Stalen kabelsystemen verbinden interne zuigers met externe sleden via afgedichte kabeluitgangen die de drukintegriteit behouden terwijl beweging kan worden overgebracht.

De kabelmaterialen omvatten roestvrij staal voor corrosiebestendigheid en vliegtuigkabel voor flexibiliteit, waarbij de keuze is gebaseerd op krachtvereisten en omgevingsomstandigheden.

Katrolsystemen kunnen de kabelkrachten omleiden en mechanisch voordeel bieden, waardoor een hogere krachtuitvoer of verschillende bewegingsrichtingen mogelijk zijn, zoals vereist door specifieke toepassingen.

Voor de afdichtingsuitdagingen zijn speciale dynamische afdichtingen nodig die kabelbewegingen mogelijk maken en tegelijkertijd voorkomen dat er luchtlekkage of verontreiniging in de cilinder komt.

Bandmechanismen

Flexibele stalen banden brengen kracht over via sleuven in de cilinderwand en bieden zo de grootste krachtcapaciteit en de beste weerstand tegen vervuiling voor zware industriële omgevingen.

Bandmaterialen variëren van koolstofstaal tot roestvrij staal en gespecialiseerde legeringen, geselecteerd op basis van sterktevereisten, corrosiebestendigheid en milieuvriendelijkheid.

Afdichtingssystemen met gleuven voorkomen luchtlekkage terwijl de band toch kan bewegen, met behulp van geavanceerde afdichtingsontwerpen die wrijving minimaliseren terwijl de drukintegriteit behouden blijft.

De vervuilingstolerantie is beter dan andere koppelingsmethoden, omdat de banden door vuil heen kunnen dringen en blijven werken in stoffige of vuile omstandigheden.

Mechanische koppelingsopties

Directe mechanische verbindingen zorgen voor een positieve krachtoverbrenging zonder slip, en bieden maximale krachtoverbrenging voor zware toepassingen die absolute betrouwbaarheid vereisen.

Linkontwerpen omvatten tandheugel-en-pignon systemen, hefboommechanismen en tandwieloverbrengingen die naar behoefte mechanisch voordeel of bewegingstransformatie kunnen leveren.

De complexiteit van de afdichting neemt toe bij mechanische doorvoeringen door cilinderwanden, waardoor meerdere dynamische afdichtingen en een zorgvuldig ontwerp nodig zijn om de integriteit van het systeem te behouden.

De onderhoudsvereisten zijn hoger door mechanische slijtage en de behoefte aan smering, maar de systemen bieden een ongeëvenaarde krachtoverbrenging en betrouwbaarheid.

Wat zijn de belangrijkste functionele onderdelen van luchtglijbanen?

Inzicht in de functies van componenten helpt bij het optimaliseren van de keuze van luchtschuiven en het behouden van een betrouwbare werking gedurende de gehele levenscyclus van het systeem.

De belangrijkste functionele onderdelen zijn het cilinderlichaam om de druk op te vangen, de interne zuiger om de kracht op te wekken, de externe slede om de lading te verplaatsen, de geïntegreerde geleiders voor een soepele beweging en de besturingssystemen voor het beheer van de werking.

Cilinderhuisfuncties

Het drukvat creëert de werkkamer waar perslucht kracht genereert, waarbij de wanddikte en materiaalselectie gebaseerd zijn op de werkdruk en veiligheidsvereisten.

De inwendige oppervlakteafwerking beïnvloedt de afdichtingsprestaties en de levensduur van componenten, waarbij gehoonde boringen optimale omstandigheden bieden voor een soepele werking en langere onderhoudsintervallen.

De poortconfiguratie maakt luchttoevoer- en -afvoerverbindingen mogelijk, waarbij de poortgrootte en -locatie van invloed zijn op de stromingscapaciteit en de responskenmerken van het systeem.

Montage-interfaces bieden veilige bevestigingspunten die operationele krachten en momenten aankunnen zonder de integriteit of prestaties van de cilinder aan te tasten.

Interne zuigerconstructie

Krachtomzetting zet luchtdruk om in lineaire kracht volgens F = P × A, waarbij het zuigeroppervlak de maximale krachtafgifte bij bepaalde drukniveaus bepaalt.

Door de integratie van afdichtingen blijft de drukscheiding tussen de cilinderkamers behouden, terwijl de wrijving tot een minimum wordt beperkt en een soepele beweging over de hele slaglengte wordt gegarandeerd.

De koppelingsinterface maakt verbinding met het krachtoverbrengingsmechanisme, of dit nu magnetische elementen, kabelbevestigingen of mechanische koppelingen zijn, afhankelijk van het systeemontwerp.

Massa-optimalisatie vermindert het bewegende gewicht om snellere acceleratie en hogere werksnelheden mogelijk te maken, terwijl de structurele integriteit onder belasting behouden blijft.

Extern transportsysteem

De belastingsinterface biedt montagepunten en oppervlakken voor het bevestigen van toepassingsspecifieke gereedschappen, opspanmiddelen of componenten die lineaire beweging vereisen.

De geleiderintegratie zorgt voor een soepele, nauwkeurige beweging terwijl zijdelingse belastingen, momenten en excentrische belastingsomstandigheden worden verwerkt die traditionele cilinders zouden blokkeren.

Sensormontage maakt positieterugkoppeling, limietdetectie en procesbewaking mogelijk via verschillende sensortypen die in de sledestructuur zijn geïntegreerd.

Afstelmogelijkheden maken fijnafstelling van positie, uitlijning en bedrijfsparameters mogelijk om de prestaties te optimaliseren voor specifieke toepassingsvereisten.

Geïntegreerde geleidingssystemen

Lineaire lagers zorgen voor een soepele beweging met minimale wrijving, waarbij gebruik wordt gemaakt van kogellagers voor precisietoepassingen of rollagers voor zware toepassingen.

De belastingscapaciteit kan radiale krachten, momenten en gecombineerde belastingsomstandigheden aan die de mogelijkheden van traditionele cilinderontwerpen te boven gaan.

Nauwkeurig onderhoud zorgt voor consistente nauwkeurigheid gedurende een langere levensduur door de juiste smering, bescherming tegen vervuiling en slijtagecompensatie.

De stijfheidskenmerken beïnvloeden de systeemdynamica en de positioneringsnauwkeurigheid, waarbij het geleiderontwerp geoptimaliseerd is voor specifieke belastings- en precisievereisten.

Componenten voor besturing en detectie

Positiesensoren detecteren de positie van de slede met magnetische, optische of mechanische detectieprincipes om feedback te geven voor gesloten regelsystemen.

Eindschakelaars bieden detectie van het einde van de slag en veiligheidsvergrendelingen om overtravel te voorkomen en systeemonderdelen te beschermen tegen schade.

Stromingsregelkleppen regelen de luchtstroom om de snelheid en versnelling te regelen, met afzonderlijke regelaars voor uit- en intrekken.

Drukregeling handhaaft een consistente werkdruk voor een herhaalbare krachtafgifte en stabiele prestaties bij verschillende toevoeromstandigheden.

| Component | Primaire functie | Prestatie-impact | Onderhoudsbehoeften |

|---|---|---|---|

| Cilinderhuis | Insluiting onder druk | Krachtcapaciteit, veiligheid | Inspectie afdichting |

| Interne zuiger | Kracht genereren | Vermogen | Afdichting vervangen |

| Extern onderstel | Behandeling van ladingen | Precisie, capaciteit | Geleider smering |

| Gidssysteem | Bewegingsbesturing | Nauwkeurigheid, soepelheid | Bescherming tegen vervuiling |

| Besturingssysteem | Operationeel beheer | Prestaties, veiligheid | Kalibratie, afstelling |

Hoe gaan luchtglijbanen om met verschillende soorten ladingen en oriëntaties?

De belastbaarheid bepaalt of luchtschuiven geschikt zijn voor verschillende toepassingen en bedrijfsomstandigheden in de industriële automatisering.

Luchtschuiven kunnen verschillende soorten belastingen aan via geïntegreerde geleidingssystemen die radiale krachten, momenten en gecombineerde belasting beheren en tegelijkertijd horizontale, verticale en schuine oriëntaties aankunnen met de juiste ontwerpaanpassingen.

Horizontale lastbehandeling

Horizontale installaties kunnen de volledige nominale belastingscapaciteit aan omdat de zwaartekrachteffecten worden geminimaliseerd en de geleidingssystemen onder optimale omstandigheden werken.

De zijwaartse belastingscapaciteit hangt af van het ontwerp en de afstand tussen de geleiders, waarbij typische systemen radiale krachten tot 50% van de axiale kracht aankunnen zonder prestatievermindering.

Dankzij de momentbestendigheid kunnen excentrische belastingen en vrijdragende montageconfiguraties worden gehanteerd die in traditionele cilindersystemen tot bindingen zouden leiden.

Snelheidsoptimalisatie bereikt maximale prestaties in horizontale oriëntaties omdat de zwaartekracht de beweging niet ondersteunt of tegenwerkt, waardoor de pneumatische kracht volledig kan worden benut.

Toepassingen voor verticale belasting

Bij verticale installaties moet rekening worden gehouden met de effecten van de zwaartekracht op zowel uit- als intrekken, waarbij het gewicht van de last de pneumatische kracht ondersteunt of tegenwerkt.

Bij het berekenen van de uittrekkracht moet rekening worden gehouden met het gewicht van de lading: F_net = F_pneumatisch - F_zwaartekracht voor opwaartse beweging, zodat er voldoende krachtmarge is voor een betrouwbare werking.

De terugtrekkracht profiteert van hulp van de zwaartekracht: F_net = F_pneumatisch + F_zwaartekracht voor neerwaartse beweging, waardoor kleinere cilindergroottes of hogere snelheden mogelijk zijn.

Veiligheidsoverwegingen zijn onder andere fail-safe gedrag tijdens luchtdrukverlies, met mechanische vergrendelingen of tegengewichten die ongecontroleerd dalen van zware ladingen voorkomen.

Schuine montageconfiguraties

Hellende installaties combineren horizontale en verticale belastingscomponenten, wat het volgende vereist vectoranalyse4 om effectieve krachten te bepalen en belastingscondities te begeleiden.

Hoekeffecten wijzigen zowel axiale als radiale krachtcomponenten, waarbij steilere hoeken de zwaartekrachtcomponent verhogen en de effectieve horizontale krachtcapaciteit verlagen.

De geleiderbelasting neemt toe met de montagehoek omdat de zwaartekracht zijdelingse belastingen op het geleidesysteem veroorzaakt, waardoor mogelijk grotere of robuustere geleiderontwerpen nodig zijn.

Optimalisatie van de prestaties kan aanpassing van de druk of cilindergrootte vereisen om voldoende krachtmarges te behouden bij de werkhoek.

Overwegingen voor dynamische belasting

Versnellingskrachten tellen op bij statische belastingen tijdens beweging, met F_total = F_static + F_acceleration waarbij de versnellingskrachten afhankelijk zijn van de massa en de gewenste versnelling.

Deceleratiebelastingen kunnen statische belastingen aanzienlijk overschrijden, waardoor dempingssystemen of gecontroleerde deceleratie nodig zijn om schokbelasting en schade aan onderdelen te voorkomen.

Trillingen van externe bronnen of systeemdynamica kunnen de positioneringsnauwkeurigheid en de levensduur van componenten beïnvloeden, waardoor isolatie- of dempingssystemen nodig zijn.

Schokbelasting door plotselinge veranderingen in belasting of externe schokken vereisen een robuust ontwerp en de juiste veiligheidsfactoren om schade te voorkomen en de betrouwbaarheid te behouden.

Effecten van belastingsverdeling

Geconcentreerde belastingen creëren hogere spanningsconcentraties en kunnen belastingsverdelende platen of bevestigingen vereisen om de krachten over grotere oppervlakken te verdelen.

Verdeelde lasten creëren over het algemeen gunstigere laadomstandigheden, maar kunnen langere sledes of meerdere montagepunten vereisen voor een goede ondersteuning.

Uit het midden geplaatste belasting creëert momenten die moeten worden opgevangen door het geleidingssysteem, waarbij de prestaties afnemen naarmate de belasting verder van de middellijn komt.

Meerdere laadpunten kunnen aangepaste sledes vereisen of meerdere luchtsleden die samenwerken om complexe laadpatronen te hanteren.

| Type lading | Behandelingsmethode | Ontwerpoverwegingen | Prestatie-impact |

|---|---|---|---|

| Horizontaal | Directe ondersteuning | Gidscapaciteit | Optimale prestaties |

| Verticaal | Compensatie zwaartekracht | Krachtberekening | Aangepaste maatvoering |

| Schuin | Vectoranalyse | Gecombineerde belading | Verminderde capaciteit |

| Dynamisch | Versnellingsanalyse | Veiligheidsfactoren | Verhoogde stress |

| Uit het midden | Momentweerstand | Gidsontwerp | Vermindering van nauwkeurigheid |

Welke regelfuncties bieden luchtglijbanen?

Dankzij de besturingsfuncties kunnen luchtsledes naadloos worden geïntegreerd in geautomatiseerde systemen en bieden ze de precisie en betrouwbaarheid die nodig is voor moderne productie.

De besturingsfuncties van luchtschuiven omvatten positieregeling via sensoren en terugkoppelingssystemen, snelheidsregeling via debietregeling, krachtregeling via drukregeling en veiligheidsfuncties voor een betrouwbare werking.

Positieregelingssystemen

Absolute positionering maakt gebruik van lineaire encoders of potentiometers voor continue positieterugkoppeling met een resolutie tot op de micrometer voor precisietoepassingen.

Incrementele positionering maakt gebruik van magnetische sensoren of optische encoders om relatieve bewegingen te volgen, waardoor nauwkeurige positionering mogelijk is zonder absolute referentiepunten.

Detectie van het einde van de slag maakt gebruik van eindschakelaars, naderingssensoren of drukschakelaars om aan te geven dat de beweging is voltooid en om de volgende reeks stappen te activeren.

Tussentijdse positionering maakt stoppen op meerdere punten langs de slag mogelijk met behulp van programmeerbare sensoren of servobesturingssystemen voor complexe bewegingsprofielen.

Methoden voor snelheidsregeling

Stroomregelkleppen regelen de luchtstroom in en uit de cilinderkamers, waarbij de meter-in-regeling de acceleratie beïnvloedt en de meter-uitregeling de vertraging.

Drukregelsystemen handhaven een consistente werkdruk om herhaalbare snelheidsprestaties te garanderen ondanks variaties in de toevoerdruk of veranderingen in de belasting.

Elektronische besturing maakt gebruik van proportionele kleppen en servosystemen voor een nauwkeurige snelheidsregeling met programmeerbare versnellings- en vertragingsprofielen.

Handmatige aanpassing maakt optimalisatie van de snelheidsinstellingen ter plaatse mogelijk via instelbare debietregelaars of drukregelaars voor toepassingsspecifieke afstemming.

Mogelijkheden voor troepenbeheersing

Drukregeling zorgt voor een consistente krachtafgifte door de luchtdruk naar de cilinder te regelen, waardoor de kracht kan worden aangepast aan verschillende toepassingseisen.

Krachtbegrenzing voorkomt schade door overbelasting via overdrukventielen of elektronische bewakingssystemen die overmatige kracht detecteren.

Variabele krachtregeling maakt gebruik van proportionele drukkleppen om programmeerbare krachtniveaus te leveren tijdens verschillende bedrijfsfasen of voor verschillende producten.

Krachtterugkoppelingssystemen controleren de werkelijk toegepaste krachten en passen de druk dienovereenkomstig aan om de gewenste krachtniveaus te handhaven ondanks belastingsvariaties.

Veiligheidscontrolefuncties

Noodstopsystemen voeren onmiddellijk luchtdruk af en stoppen de beweging wanneer veiligheidscircuits worden geactiveerd, waardoor snel kan worden gereageerd op gevaarlijke omstandigheden.

Overtravelbeveiliging voorkomt schade door te grote bewegingen door middel van mechanische stops, dempingssystemen of elektronische limieten die de werking stoppen.

Drukbewaking detecteert systeemfouten zoals luchtlekken, verstoppingen of defecten aan onderdelen die de prestaties of veiligheid kunnen beïnvloeden.

Vergrendelingssystemen coördineren de werking van de luchtschuif met andere machinefuncties om een veilige volgorde te garanderen en conflicten tussen systeemcomponenten te voorkomen.

Integratiemogelijkheden

PLC-interface maakt integratie met programmeerbare logische controllers mogelijk via standaard communicatieprotocollen en I/O-aansluitingen voor systeemcoördinatie.

Netwerkconnectiviteit maakt bewaking en bediening op afstand mogelijk via industriële netwerken zoals Ethernet/IP5Profibus of DeviceNet voor gecentraliseerd beheer.

HMI-integratie biedt operatorinterfacemogelijkheden voor handmatige bediening, parameteraanpassing en systeembewaking via touchscreen displays.

Met datalogging worden prestatiegegevens vastgelegd voor analyse, probleemoplossing en voorspellende onderhoudsprogramma's die de betrouwbaarheid van het systeem optimaliseren.

| Controlefunctie | Implementatie | Voordelen | Toepassingen |

|---|---|---|---|

| Positieregeling | Sensoren, feedback | Precieze plaatsing | Montage, inspectie |

| Snelheidsregeling | Stroomregeling | Geoptimaliseerde cyclustijd | Verpakking, behandeling |

| Krachtregeling | Beheer van druk | Procesoptimalisatie | Persen, vormen |

| Veiligheidsfuncties | Vergrendelingen, bewaking | Risicoreductie | Alle toepassingen |

| Systeemintegratie | Communicatieprotocollen | Gecoördineerde werking | Geautomatiseerde systemen |

Hoe werken luchtschuiven in verschillende industriële toepassingen?

De functionaliteit van de luchtschuif past zich aan specifieke industrievereisten aan door middel van ontwerpwijzigingen en toepassingsspecifieke functies die de prestaties optimaliseren.

Luchtschuiven zijn geschikt voor verschillende industrieën, zoals verontreinigingsvrije bewegingen voor voedselverwerking, nauwkeurige positionering voor elektronica-assemblage, hoge snelheden voor verpakking en betrouwbare prestaties voor materiaaltransporttoepassingen.

Toepassingen voor voedselverwerking

Tot de hygiënische ontwerpkenmerken behoren gladde oppervlakken, minimale spleten en materialen die bestand zijn tegen bacteriegroei terwijl ze reinigings- en ontsmettingsprocedures vergemakkelijken.

Washdown maakt grondige reiniging met water onder hoge druk en reinigingschemicaliën mogelijk zonder de interne componenten te beschadigen of de prestaties te beïnvloeden.

FDA-conformiteit garandeert dat materialen en constructie voldoen aan de voedselveiligheidsvereisten voor toepassingen waarbij direct en indirect contact met voedingsmiddelen mogelijk is.

De temperatuurbestendigheid is geschikt voor hete wasprocedures en kookomgevingen met speciale afdichtingen en materialen die geschikt zijn voor hoge temperaturen.

Farmaceutische Productie

Compatibiliteit met cleanrooms voorkomt het ontstaan van deeltjes en besmetting door een afgedichte constructie en de juiste materiaalselectie voor steriele omgevingen.

Validatieondersteuning omvat documentatiepakketten, materiaalcertificaten en testgegevens die nodig zijn voor FDA en programma's voor naleving van de regelgeving.

Chemische weerstand beschermt tegen reinigingsmiddelen, sterilisatiemiddelen en proceschemicaliën die standaard pneumatische onderdelen kunnen beschadigen.

Precisieregeling maakt nauwkeurige dosering, afvulling en verpakking mogelijk, waardoor de productkwaliteit en -consistentie in de farmaceutische productie behouden blijft.

Elektronica assemblage

Beheersing van statische elektriciteit voorkomt schade door elektrostatische ontlading aan gevoelige elektronische componenten door goede aarding en antistatische materialen.

Precisiepositionering maakt nauwkeurige plaatsing van componenten mogelijk met toleranties gemeten in honderdsten van millimeters voor moderne elektronische assemblage.

Een schone werking voorkomt vervuiling van elektronische componenten en assemblages die kwaliteitsproblemen of storingen in het veld kunnen veroorzaken.

Behoedzaam hanteren zorgt voor gecontroleerd versnellen en vertragen om schade aan kwetsbare onderdelen tijdens assemblage te voorkomen.

Functies in de verpakkingsindustrie

De snelle werking maakt snelle cyclustijden tot 300 cycli per minuut mogelijk voor verpakkingslijnen met grote volumes die de productiviteit maximaliseren.

De veelzijdigheid van de producthantering maakt verschillende verpakkingsformaten, -vormen en -gewichten mogelijk door verstelbare montage- en regelsystemen.

Nauwkeurige timing coördineert met andere verpakkingsapparatuur om de synchronisatie in stand te houden en productschade of lijnstops te voorkomen.

Het compacte ontwerp past in krappe ruimtes tussen andere verpakkingsapparatuur en biedt tegelijkertijd volledige functionaliteit en eenvoudige toegang voor onderhoud.

Materiaalbehandeling

De belastbaarheid kan zware componenten en samenstellingen aan met krachten tot enkele duizenden Newton, afhankelijk van de grootte en configuratie van de luchtslede.

Bestand tegen continu gebruik in industriële omgevingen met de juiste bescherming tegen vervuiling en mechanische schade.

Dankzij de positioneringsnauwkeurigheid kunnen materialen nauwkeurig geplaatst worden voor assemblage, kwaliteitsinspectie of geautomatiseerde opslagsystemen.

Het integratievermogen coördineert met transportbandsystemen, robots en andere materiaalverwerkingsapparatuur voor een naadloze werking.

Autoproductie

Betrouwbaarheid garandeert een consistente werking in hoogvolume productieomgevingen waar stilstand duizenden dollars per minuut kost.

Krachtregeling levert de juiste klem- en positioneerkrachten voor verschillende auto-onderdelen zonder schade te veroorzaken.

Omgevingsbestendigheid is bestand tegen de zware omstandigheden in autofabrieken, waaronder koelvloeistoffen, oliën en metaalbewerkingsvloeistoffen.

Nauwkeurige assemblage maakt nauwkeurige plaatsing van onderdelen mogelijk voor hoogwaardige assemblage die voldoet aan de normen van de auto-industrie.

| Industrie | Belangrijkste functies | Prestatievereisten | Speciale functies |

|---|---|---|---|

| Voedselverwerking | Hygiënische werking | Wasbaar | FDA-materialen |

| Farmaceutisch | Controle op vervuiling | Ondersteuning voor validatie | Chemische weerstand |

| Elektronica | Statische controle | Hoge precisie | Schone werking |

| Verpakking | Werking op hoge snelheid | Nauwkeurigheid timing | Compact ontwerp |

| Materiaalverwerking | Laadvermogen | Duurzaamheid | Integratievermogen |

| Automotive | Betrouwbaarheid | Krachtregeling | Omgevingsbestendigheid |

Welke veiligheidsfuncties bieden luchtglijbanen?

Veiligheidsfuncties beschermen personeel, apparatuur en producten en zorgen tegelijkertijd voor een betrouwbare werking in industriële omgevingen met verschillende potentiële gevaren.

Tot de veiligheidsfuncties van de luchtschuif behoren storingsvrije werking bij stroomuitval, bescherming tegen overbelasting door slip van de koppeling, noodstopmogelijkheid en geïntegreerde veiligheidscontrolesystemen die ongelukken en schade aan apparatuur voorkomen.

Faalveilige werking

Gedrag bij vermogensverlies zorgt voor een voorspelbare systeemrespons wanneer de luchtdruk of elektrische voeding wordt onderbroken, waardoor ongecontroleerde bewegingen of belastingsverliezen worden voorkomen.

Veerretouropties zorgen voor een gecontroleerde terugtrekking wanneer de luchtdruk wegvalt, waardoor het systeem zonder externe voeding terugkeert naar een veilige positie.

Mechanische sloten kunnen tijdens stroomuitval in positie blijven, waardoor wordt voorkomen dat de lading beweegt, wat veiligheidsrisico's met zich mee kan brengen of apparatuur kan beschadigen.

Zwaartekrachtcompensatiesystemen balanceren zware lasten om snelle afdaling te voorkomen tijdens stroomuitval en zorgen voor gecontroleerde beweging, zelfs zonder luchtdruk.

Bescherming tegen overbelasting

De magnetische slipkoppeling voorkomt schade wanneer de toegepaste krachten de ontwerplimieten overschrijden en schakelt automatisch uit om de interne componenten te beschermen tegen overbelasting.

Overdrukkleppen beperken de maximale systeemdruk om schade aan onderdelen te voorkomen en een veilige werking binnen de ontwerpparameters te garanderen.

Krachtbewakingssystemen detecteren overmatige belasting en verlagen automatisch de druk of stoppen de werking om schade aan de apparatuur of veiligheidsrisico's te voorkomen.

Mechanische stops voorkomen overtravel die de luchtslede of aangesloten apparatuur zou kunnen beschadigen en zorgen voor positieve positielimieten.

Noodstopfuncties

Snelle afvoerventielen ontluchten de luchtdruk snel wanneer de noodstopcircuits worden geactiveerd, waardoor de beweging onmiddellijk wordt gestopt.

Veiligheidsvergrendelingen voorkomen dat de machine in werking treedt wanneer afschermingen open zijn of veiligheidsvoorzieningen niet goed zijn ingeschakeld, zodat het personeel wordt beschermd.

Veiligheidssystemen met twee kanalen bieden redundante bewaking van veiligheidsfuncties om te voldoen aan de hogere niveaus van veiligheidsintegriteit die worden vereist door veiligheidsnormen.

Handmatige resetvereisten zorgen ervoor dat er bewust gehandeld moet worden om de werking te herstarten na een noodstop, waardoor onbedoelde herstart wordt voorkomen.

Veiligheid tegen besmetting

De afgedichte constructie voorkomt procesvervuiling die veiligheidsrisico's kan opleveren in voedingsmiddelen-, farmaceutische of chemische toepassingen.

Lekdetectiesystemen controleren op luchtlekken die kunnen duiden op defecte afdichtingen en potentiële verontreinigingsrisico's in kritieke toepassingen.

Materiaalcompatibiliteit zorgt ervoor dat de onderdelen van de luchtschuif geen gevaarlijke stoffen introduceren in het proces of de werkomgeving.

Reinigingsvalidatie biedt documentatie dat luchtschuiven goed gereinigd en ontsmet kunnen worden voor veilig gebruik in hygiënische toepassingen.

Personeelsbescherming

De afschermingsintegratie wordt gecoördineerd met machineafschermingen en veiligheidssystemen om toegang door personeel tijdens bedrijf te voorkomen.

Softstartfuncties zorgen voor geleidelijke acceleratie om plotselinge bewegingen te voorkomen die bestuurders kunnen laten schrikken of letsel kunnen veroorzaken.

Visuele indicatoren geven de systeemstatus en beweging weer om personeel te waarschuwen voor bedrijfsomstandigheden en potentiële gevaren.

Geluidsbeheersing vermindert het geluid van luchtafvoer tot aanvaardbare niveaus voor de veiligheid en het comfort van werknemers in industriële omgevingen.

Bescherming van apparatuur

Dempingssystemen verminderen schokbelastingen tijdens richtingsveranderingen of botsingen aan het einde van de slag die aangesloten apparatuur zouden kunnen beschadigen.

Trillingsisolatie voorkomt de overdracht van trillingen naar gevoelige apparatuur of structuren die de prestaties kunnen beïnvloeden of schade kunnen veroorzaken.

Thermische bescherming voorkomt oververhitting van componenten tijdens continu gebruik of in omgevingen met hoge temperaturen.

Diagnosebewaking detecteert opkomende problemen voordat ze storingen veroorzaken die apparatuur kunnen beschadigen of veiligheidsrisico's kunnen veroorzaken.

| Veiligheidsfunctie | Beschermingstype | Implementatie | Voordeel |

|---|---|---|---|

| Faalveilige werking | Personeel, uitrusting | Reactie op vermogensverlies | Voorspelbaar gedrag |

| Bescherming tegen overbelasting | Uitrusting | Krachtbegrenzing | Schade voorkomen |

| Noodstop | Personeel | Snelle uitschakeling | Onmiddellijke veiligheid |

| Controle op vervuiling | Product, personeel | Verzegeld ontwerp | Bescherming van de gezondheid |

| Bescherming van apparatuur | Activa | Bewakingssystemen | Schade voorkomen |

Hoe werken luchtschuiven in vergelijking met andere lineaire actuators?

Een functionele vergelijking met alternatieve technologieën helpt te bepalen wanneer luchtschuiven optimale prestaties leveren voor specifieke toepassingen.

Luchtschuiven werken efficiënter in de ruimte en zijn beter bestand tegen vervuiling dan staafcilinders, werken sneller dan elektrische actuators en werken schoner dan hydraulische systemen, terwijl ze toch een gematigde kracht kunnen zetten.

Vergelijking met stangcilinders

Ruimte-efficiëntie zorgt voor 50% minder installatieruimte omdat luchtschuiven de noodzaak wegnemen voor een stangverlengstuk dat twee keer zoveel ruimte inneemt als traditionele cilinders.

Verontreinigingsbestendigheid voorkomt ophoping van vuil op blootliggende staven die slijtage van afdichtingen en systeemstoringen veroorzaken in stoffige of vuile omgevingen.

Dankzij de mogelijkheid om zijdelingse lasten te hanteren, zijn er geen externe geleiders nodig die kosten en complexiteit toevoegen aan traditionele cilinderinstallaties.

De slaglengte gaat verder dan de traditionele cilinderlimieten omdat interne zuigers niet kunnen knikken zoals open stangen bij toepassingen met lange slagen.

Elektrische Actuator Vergelijking

Dankzij het snelheidsvoordeel kunnen luchtsleeën hogere snelheden bereiken dankzij de lage bewegende massa en snelle luchtuitzetting in vergelijking met de versnellingsbeperkingen van de elektromotor.

De kosteneffectiviteit zorgt voor lagere initiële kosten voor eenvoudige positioneringstoepassingen waarbij de precisie van een elektrische actuator niet vereist is.

Omgevingstolerantie is beter bestand tegen zware omstandigheden dan elektrische actuators die beschadigd kunnen raken door vocht, stof of chemische blootstelling.

Voordelen op het gebied van veiligheid zijn onder andere het inherente faalveilige gedrag en het niet-brandbare werkmedium in vergelijking met elektrische systemen met brand- en schokgevaren.

Vergelijking hydraulisch systeem

Het voordeel van reinheid elimineert olielekkages en vervuilingsrisico's die hydraulische systemen ongeschikt maken voor toepassingen in de voedingsmiddelen- en farmaceutische industrie en in cleanrooms.

Eenvoudiger onderhoud vermindert de onderhoudsvereisten omdat bij luchtschuiven geen vloeistoffen hoeven te worden ververst, filters niet hoeven te worden vervangen of lekken niet hoeven te worden gerepareerd zoals bij hydraulische systemen.

Milieuveiligheid voorkomt olielekkages en afvalverwijderingsproblemen in verband met lekken van hydraulische vloeistof en onderhoud van het systeem.

Brandveiligheid elimineert ontvlambare hydraulische vloeistoffen die brandgevaar opleveren bij lassen, machinale bewerking en toepassingen bij hoge temperaturen.

Prestatieafwegingen

Krachtbeperkingen beperken luchtsledes tot toepassingen met middelmatige krachten, omdat pneumatische drukbeperkingen de grote krachten van hydraulische systemen verhinderen.

Precisiebeperkingen beperken de positioneringsnauwkeurigheid in vergelijking met elektrische servosystemen vanwege de samendrukbaarheid van lucht en temperatuureffecten.

De energie-efficiëntie blijft lager dan bij elektrische systemen door compressieverliezen en warmteontwikkeling in pneumatische systemen.

De bedrijfskosten kunnen hoger zijn dan bij elektrische systemen vanwege de persluchtproductie en het persluchtverbruik bij toepassingen met continu bedrijf.

Selectiecriteria voor sollicitaties

Optimale toepassingen zijn matige krachtvereisten, werking op hoge snelheid, vervuilingsgevoelige omgevingen en installaties met beperkte ruimte.

Slechte toepassingen zijn onder andere zeer nauwkeurige positionering, continue bedrijfscycli, zeer hoge krachten en energiegevoelige bewerkingen waarbij efficiëntie essentieel is.

Hybride oplossingen combineren soms luchtschuiven met andere technologieën om de algehele systeemprestaties en kosteneffectiviteit te optimaliseren.

De economische analyse moet rekening houden met de initiële kosten, de bedrijfskosten, de onderhoudsvereisten en de productiviteitsvoordelen tijdens de levensduur van het systeem.

| Type aandrijving | Krachtbereik | Snelheid | Precisie | Netheid | Beste toepassing |

|---|---|---|---|---|---|

| Luchtschuif | 100-5000N | Zeer hoog | Matig | Uitstekend | Snelle, schone werking |

| Cilinder | 100-50000N | Hoog | Matig | Slecht | Algemeen industrieel |

| Elektrisch | 10-10000N | Variabele | Uitstekend | Goed | Precieze positionering |

| Hydraulisch | 1000-100000N | Matig | Goed | Slecht | Zware toepassingen |

Welke onderhoudsfuncties zijn vereist voor luchtglijbanen?

Onderhoudsfuncties zorgen voor een betrouwbare werking en een maximale levensduur, terwijl stilstand en bedrijfskosten tot een minimum worden beperkt.

Het onderhoud van luchtschuiven omvat preventieve inspectieschema's, onderhoud van luchtbehandelingssystemen, smering van geleiders, procedures voor het vervangen van afdichtingen en prestatiebewaking om een optimale werking te behouden en storingen te voorkomen.

Preventief onderhoudsschema

Dagelijkse inspecties omvatten visuele controles op luchtlekken, ongewone geluiden, onregelmatige bewegingen of zichtbare schade die kan duiden op problemen in ontwikkeling.

Wekelijks onderhoud bestaat uit het inspecteren en vervangen van het luchtfilter, het afstellen van de drukregelaar en het controleren van de basisprestaties om een consistente werking te garanderen.

Maandelijks onderhoud omvat het smeren van de geleider, het reinigen van de sensor, het controleren van het aanhaalmoment van de bevestigingsbouten en gedetailleerde prestatietests om verslechterende onderdelen te identificeren.

De jaarlijkse revisie omvat een volledige demontage, inwendige inspectie, vervanging van afdichtingen en uitgebreide tests om de prestaties als nieuw te herstellen.

Onderhoud luchtbehandeling

Filtervervanging zorgt voor een schone, droge luchttoevoer die schade door vervuiling voorkomt en de levensduur van onderdelen aanzienlijk verlengt.

Drogerservice zorgt voor een goede vochtverwijdering om corrosie- en bevriezingsproblemen te voorkomen die systeemstoringen kunnen veroorzaken.

Onderhoud van het afvoersysteem verwijdert opgehoopt condensaat dat een onregelmatige werking en schade aan onderdelen kan veroorzaken.

Controles van het druksysteem controleren de werking van de regelaar en de stabiliteit van de systeemdruk voor consistente prestaties.

Gids Systeem Service

Smeerschema's zorgen voor de juiste smeringsniveaus zonder oversmering die verontreiniging kan aantrekken en problemen kan veroorzaken.

Verwijdering van vervuiling voorkomt opeenhoping van vuil dat de wrijving verhoogt en de slijtage van geleideronderdelen versnelt.

Slijtage-inspectie identificeert zich ontwikkelende problemen voordat ze storingen veroorzaken en de prestaties of nauwkeurigheid van het systeem beïnvloeden.

Verificatie van de uitlijning zorgt ervoor dat de geleider goed werkt en voorkomt dat de geleider gaat vastzitten of dat er overmatige slijtage optreedt als gevolg van een verkeerde uitlijning.

Procedures voor het vervangen van afdichtingen

Inspectiecriteria geven aan wanneer afdichtingen aan vervanging toe zijn op basis van lekkage, prestatievermindering of visuele conditiebeoordeling.

Vervangingsprocedures vereisen de juiste gereedschappen, afdichtingsselectie en installatietechnieken om een betrouwbare werking te garanderen en voortijdige storingen te voorkomen.

Testprotocollen controleren de goede werking na vervanging van de afdichting en zorgen ervoor dat de reparatie succesvol was voordat deze weer in gebruik wordt genomen.

Documentatie houdt onderhoudsgegevens bij voor naleving van de garantie en ontwikkeling van programma's voor voorspellend onderhoud.

Prestatiemonitoring

Het testen van de krachtuitgang detecteert degradatie van de koppeling of interne slijtage die het vermogen en de betrouwbaarheid van het systeem beïnvloedt.

Snelheidsmeting identificeert stroombeperkingen of drukproblemen die de prestaties en productiviteit van het systeem verminderen.

Controle van de positienauwkeurigheid zorgt ervoor dat de werking van de sensor en de uitlijning van het systeem voldoen aan de vereisten van de toepassing.

Bewaking van het luchtverbruik identificeert efficiëntieproblemen en lekkage die de bedrijfskosten verhogen en wijzen op problemen in ontwikkeling.

Functies voor probleemoplossing

Diagnoseprocedures identificeren systematisch de hoofdoorzaken van prestatieproblemen om effectieve reparaties mogelijk te maken en herhaling te voorkomen.

Door componenten te testen worden problemen geïsoleerd naar specifieke systeemelementen, waardoor onnodige vervanging van functionele componenten wordt voorkomen.

Prestatievergelijking ten opzichte van basismetingen identificeert degradatietrends en maakt voorspellende onderhoudsschema's mogelijk.

Documentatiesystemen houden probleempatronen en de effectiviteit van onderhoud bij om onderhoudsprocedures en -intervallen te optimaliseren.

| Onderhoudsfunctie | Frequentie | Belangrijkste activiteiten | Voordelen |

|---|---|---|---|

| Dagelijkse inspectie | Dagelijks | Visuele controles, lekdetectie | Vroegtijdige probleemidentificatie |

| Filterservice | Wekelijks | Vervangen, schoonmaken | Schone luchttoevoer |

| Geleider Smering | Maandelijks | Smering, reiniging | Soepele werking |

| Afdichting vervangen | Jaarlijks | Inspectie, vervanging | Lekpreventie |

| Prestatie testen | Driemaandelijks | Meting, analyse | Optimale prestaties |

Conclusie

De functies van luchtschuiven omvatten het genereren van lineaire bewegingen, bescherming tegen vervuiling, ruimteoptimalisatie en nauwkeurige regeling, waardoor ze essentieel zijn voor moderne automatiseringstoepassingen die betrouwbaarheid, netheid en efficiëntie vereisen.

Veelgestelde vragen over luchtschuiffuncties

Wat is de belangrijkste functie van een luchtglijbaan?

De belangrijkste functie van een luchtslede is het bieden van nauwkeurige lineaire beweging met behulp van perslucht in een compact, afgedicht ontwerp dat blootliggende bewegende delen elimineert en tegelijkertijd geleiders integreert voor een soepele werking en weerstand tegen vervuiling.

Hoe werken luchtschuiven zonder blootliggende stangen?

Luchtschuiven werken zonder blootliggende stangen via interne zuigersystemen die zijn gekoppeld aan externe sleden via magnetische koppelingen, kabelsystemen of bandmechanismen die kracht overbrengen via afgedichte cilinderwanden.

Welke besturingsfuncties bieden luchtschuiven?

Luchtschuiven bieden positieregeling via sensoren, snelheidsregeling via debietregeling, krachtregeling via drukregeling en veiligheidsfuncties zoals noodstop en overbelastingsbeveiliging.

Hoe gaan luchtschuiven om met verschillende lastoriëntaties?

Luchtschuiven kunnen verschillende oriëntaties aan door middel van geïntegreerde geleidingssystemen die radiale krachten en momenten beheren en horizontale, verticale en schuine montage mogelijk maken met de juiste ontwerpaanpassingen.

Welke veiligheidsfuncties bieden luchtglijbanen?

Luchtschuiven bieden een faalveilige werking bij stroomuitval, overbelastingsbeveiliging door koppelingslip, noodstopmogelijkheid en geïntegreerde veiligheidscontrolesystemen die ongelukken en schade aan apparatuur voorkomen.

Hoe werken luchtglijbanen in verontreinigde omgevingen?

Luchtschuiven functioneren in verontreinigde omgevingen dankzij een afgedichte constructie die voorkomt dat verontreiniging binnendringt, gladde oppervlakken die bestand zijn tegen afzetting en materialen die geselecteerd zijn op chemische weerstand en eenvoudige reiniging.

Welke onderhoudsfuncties zijn vereist voor luchtglijbanen?

De onderhoudstaken voor luchtschuiven omvatten preventieve inspectieschema's, onderhoud van het luchtbehandelingssysteem, smering van de geleiders, procedures voor het vervangen van afdichtingen en prestatiebewaking om een optimale werking te behouden.

Hoe werken luchtschuiven in vergelijking met traditionele cilinders?

Luchtschuiven hebben een 50% ruimtebesparing, superieure weerstand tegen vervuiling, uitstekende verwerking van zijdelingse belasting en onbeperkte slaglengte in vergelijking met traditionele cilinders met stangen die blootliggende bewegende delen hebben.

-

Bekijk het officiële proces van de U.S. Food and Drug Administration voor het uitvoeren van inspecties en nalevingsprogramma's. ↩

-

Bekijk een gedetailleerd overzicht van wat de IP65 en IP67 Ingress Protection-classificaties betekenen voor stof- en waterdichtheid. ↩

-

Leer meer over de materiaalkunde, magnetische eigenschappen en temperatuurwaarden van neodymiummagneten. ↩

-

Verken een tutorial over het gebruik van vectoranalyse om krachten op te lossen in werktuigbouwkundige toepassingen. ↩

-

Krijg toegang tot het officiële overzicht van het industriële communicatieprotocol EtherNet/IP van de beheerorganisatie. ↩