Productielijnen stoppen onverwacht. Technici worstelen om mysterieuze pneumatische storingen te verhelpen. De meeste mensen begrijpen nooit de eenvoudige fysica die de moderne automatisering aandrijft.

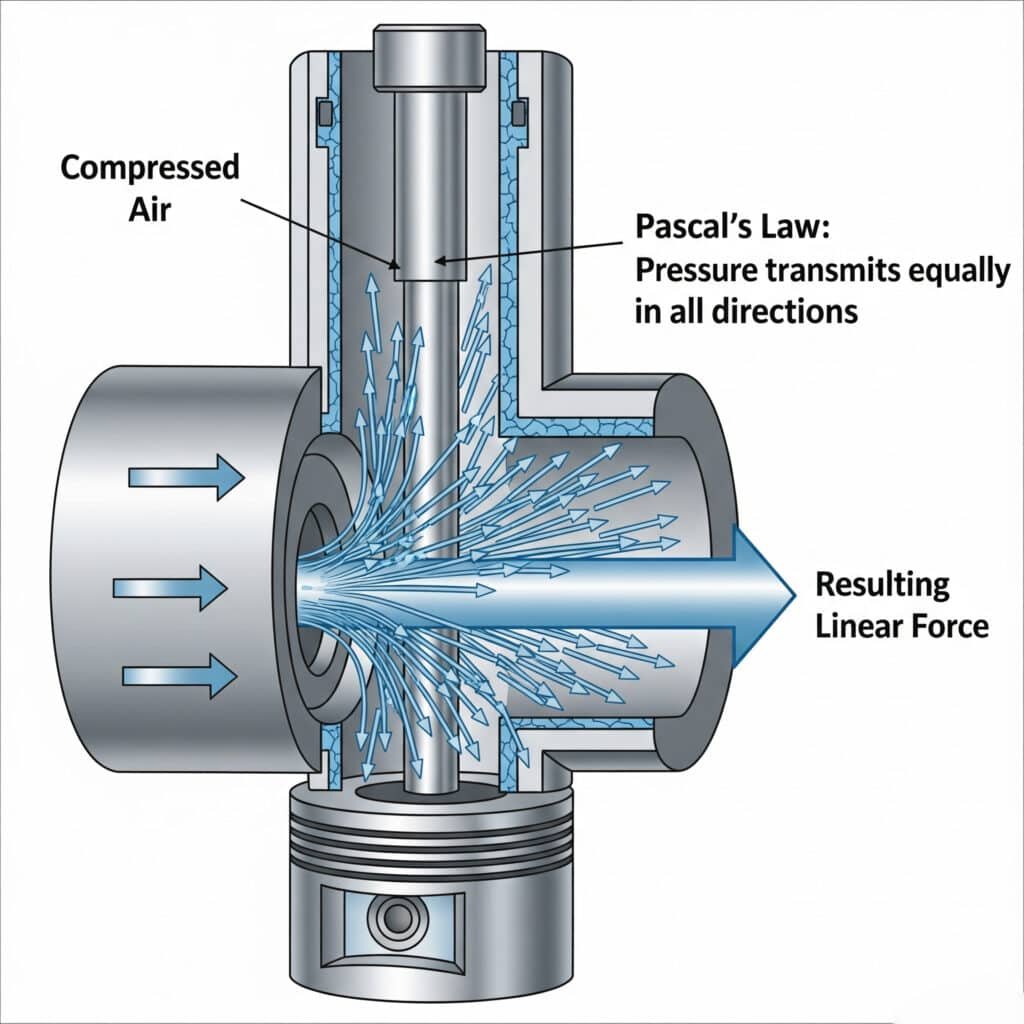

Het principe van de werking van een pneumatische cilinder is gebaseerd op de Wet van Pascal, waarbij de druk van samengeperste lucht in een afgesloten kamer in alle richtingen gelijk werkt, waardoor lineaire kracht ontstaat wanneer een zuiger door de cilinderboring wordt bewogen door een drukverschil.

Vorig jaar bezocht ik Sarah, een onderhoudssupervisor in een autofabriek in Texas. Haar team verving elke paar weken pneumatische cilinders zonder te begrijpen waarom ze het begaven. Ik besteedde twee uur aan het uitleggen van de basisprincipes en binnen een maand daalde het aantal storingen met 80%. Inzicht in de basis veranderde alles.

Inhoudsopgave

- Wat is de Wet van Pascal en hoe is deze van toepassing op pneumatische cilinders?

- Hoe creëert luchtdruk lineaire beweging?

- Wat zijn de essentiële onderdelen die pneumatische cilinders laten werken?

- Wat is het verschil tussen enkelwerkende en dubbelwerkende cilinders?

- Welke rol spelen afdichtingen en kleppen in de werking van cilinders?

- Hoe bereken je kracht, snelheid en luchtverbruik?

- Wat zijn de voordelen en beperkingen van pneumatische energie?

- Hoe beïnvloeden omgevingsfactoren de prestaties van pneumatische cilinders?

- Welke veelvoorkomende problemen doen zich voor en hoe voorkom je ze?

- Conclusie

- Veelgestelde vragen over de principes van pneumatische cilinders

Wat is de Wet van Pascal en hoe is deze van toepassing op pneumatische cilinders?

De Wet van Pascal vormt de basis van alle pneumatische cilinderwerking en verklaart waarom perslucht enorme kracht kan genereren.

De Wet van Pascal stelt dat druk uitgeoefend op een ingesloten vloeistof zich in alle richtingen even sterk verspreidt, waardoor pneumatische cilinders luchtdruk kunnen omzetten in lineaire kracht door een drukverschil over een zuigeroppervlak uit te oefenen.

Drukoverdracht begrijpen

De Wet van Pascal, ontdekt door Blaise Pascal1 in 1653, legt uit hoe ingesloten vloeistoffen zich gedragen onder druk. Wanneer je druk uitoefent op een willekeurig punt in een ingesloten vloeistof, wordt die druk gelijkmatig doorgegeven in het hele vloeistofvolume.

In pneumatische cilinders fungeert perslucht als werkvloeistof. Wanneer de luchtdruk één kant van de cilinder binnenkomt, duwt deze met gelijke kracht tegen de zuiger over het hele zuigeroppervlak.

De druk blijft constant in het hele luchtvolume, maar de kracht is afhankelijk van het oppervlak waar de druk op werkt. Door deze relatie kunnen pneumatische cilinders aanzienlijke krachten genereren uit relatief lage luchtdrukken.

Wiskundige Stichting

De basiskrachtvergelijking volgt rechtstreeks uit de Wet van Pascal: F = P × A, waarbij de kracht gelijk is aan de druk maal de oppervlakte. Deze eenvoudige relatie geldt voor alle berekeningen met pneumatische cilinders.

Drukeenheden gebruiken meestal bar, PSI of Pascal, afhankelijk van je locatie. Eén bar is gelijk aan ongeveer 14,5 PSI of 100.000 Pascal.

Oppervlakteberekeningen gebruiken de effectieve zuigerdiameter, rekening houdend met het oppervlak van de stang in dubbelwerkende cilinders. De stang verkleint het effectieve oppervlak aan één kant van de zuiger.

Concept drukverschil

Pneumatische cilinders werken door drukverschillen over de zuiger te creëren. Een hogere druk aan de ene kant creëert een nettokracht die de zuiger naar de kant met een lagere druk beweegt.

Aan de uitlaatzijde heerst atmosferische druk (1 bar of 14,7 PSI), tenzij er tegendruk aanwezig is. Het drukverschil bepaalt de werkelijke krachtafgifte.

De maximale theoretische kracht treedt op wanneer één zijde volledige systeemdruk heeft en de andere zijde ontlucht naar de atmosfeer. Echte systemen hebben verliezen die de werkelijke krachtafgifte verminderen.

Praktische toepassingen

Inzicht in de Wet van Pascal helpt bij het oplossen van pneumatische problemen. Als de druk daalt, neemt de krachtafgifte proportioneel af in het hele systeem.

Bij het systeemontwerp moet rekening worden gehouden met drukverliezen door kleppen, fittingen en leidingen. Deze verliezen verminderen de effectieve druk die beschikbaar is bij de cilinder.

Meerdere cilinders die zijn aangesloten op dezelfde drukbron delen de beschikbare druk gelijkmatig, volgens de principes van de Wet van Pascal.

| Druk (bar) | Zuigeroppervlak (cm²) | Theoretische kracht (N) | Praktische kracht (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Hoe creëert luchtdruk lineaire beweging?

Bij het omzetten van luchtdruk in lineaire beweging werken verschillende natuurkundige principes samen om een gecontroleerde beweging te creëren.

Luchtdruk creëert lineaire beweging door kracht uit te oefenen op een zuigeroppervlak, statische wrijving en weerstand tegen belasting te overwinnen en vervolgens de zuiger en stang door de cilinderboring te versnellen met snelheden die worden bepaald door de luchtstroomsnelheid.

Krachtgeneratieproces

Samengeperste lucht komt de cilinderkamer binnen en zet uit om het beschikbare volume te vullen. De luchtmoleculen oefenen druk uit tegen alle oppervlakken, inclusief het zuigeroppervlak.

De drukkracht werkt loodrecht op het zuigeroppervlak en creëert een nettokracht in de bewegingsrichting. Deze kracht moet de statische wrijving overwinnen voordat de beweging begint.

Zodra de beweging op gang komt, vervangt kinetische wrijving de statische wrijving, waardoor de weerstandskracht afneemt. De nettokracht versnelt dan de zuiger en de aangesloten lading.

Bewegingsbesturingsmechanismen

De luchtstroom in de cilinder bepaalt de zuigersnelheid. Een hogere stroomsnelheid zorgt voor een snellere beweging, terwijl een beperkte stroomsnelheid zorgt voor een langzamere, meer gecontroleerde beweging.

Debietregelkleppen regelen het luchtdebiet om de gewenste snelheden te bereiken. De meter-in regeling beïnvloedt de acceleratie, terwijl de meter-uit regeling de vertraging en lastbehandeling beïnvloedt.

Tegendruk aan de uitlaatzijde zorgt voor demping en een soepele vertraging. Verstelbare dempingskleppen optimaliseren de bewegingskarakteristieken voor specifieke toepassingen.

Versnelling en vertraging

De tweede wet van Newton2 (F = ma) bepaalt de versnelling van de zuiger. Nettokracht gedeeld door bewegende massa bepaalt versnellingssnelheid.

De initiële versnelling is het hoogst wanneer het drukverschil maximaal is en de snelheid nul. Naarmate de snelheid toeneemt, kunnen debietbeperkingen de versnelling verminderen.

Vertraging treedt op wanneer de uitlaatgasstroom wordt beperkt of de tegendruk toeneemt. Gecontroleerde vertraging voorkomt schokbelastingen en verbetert de levensduur van het systeem.

Efficiëntie energieoverdracht

Pneumatische systemen bereiken doorgaans een energie-efficiëntie van 25-35% van compressorinput naar nuttige output. De meeste energie wordt omgezet in warmte tijdens compressie en expansie.

Cilinderefficiëntie is afhankelijk van wrijvingsverliezen, lekkage en stromingsbeperkingen. Goed ontworpen systemen halen een cilinderefficiëntie van 85-95%.

Systeemoptimalisatie richt zich op het minimaliseren van drukverliezen en het gebruik van de juiste cilindergrootte om de efficiëntie te maximaliseren binnen praktische beperkingen.

Wat zijn de essentiële onderdelen die pneumatische cilinders laten werken?

Inzicht in de functie van elk onderdeel helpt u bij het effectief selecteren, onderhouden en oplossen van problemen met pneumatische cilindersystemen.

Essentiële pneumatische cilinderonderdelen zijn het cilinderhuis, de zuigersamenstelling, zuigerstang, eindkappen, afdichtingen, poorten en montagehardware, die allemaal zijn ontworpen om samen te werken voor het genereren van betrouwbare lineaire bewegingen.

Cilinderhuisconstructie

Het cilinderlichaam bevat de werkdruk en geleidt de zuigerbeweging. De meeste cilinders gebruiken naadloze stalen buizen of aluminium extrusies als materiaal voor het huis.

De afwerking van het inwendige oppervlak heeft een kritieke invloed op de levensduur en prestaties van de afdichting. Geslepen boringen3 met een 0,4-0,8 Ra-oppervlak zorgen voor een optimale werking van de afdichting en een lange levensduur.

De wanddikte moet bestand zijn tegen de werkdruk met de juiste veiligheidsfactoren. Standaardontwerpen verwerken een werkdruk van 10-16 bar met veiligheidsfactoren van 4:1.

De behuizingsmaterialen omvatten koolstofstaal, roestvrij staal en aluminiumlegeringen. De materiaalkeuze is afhankelijk van de bedrijfsomgeving, drukvereisten en kostenoverwegingen.

Ontwerp zuigerassemblage

De zuiger scheidt de cilinderkamers en brengt kracht over op de zuigerstang. Het zuigerontwerp beïnvloedt de prestaties, efficiëntie en levensduur.

Zuigermaterialen zijn meestal van aluminium of staal. Aluminium zuigers verminderen de bewegende massa voor een snellere acceleratie, terwijl stalen zuigers hogere krachten aankunnen.

Zuigerafdichtingen vormen de drukgrens tussen de kamers. Primaire afdichtingen zorgen voor drukbeperking, terwijl secundaire afdichtingen lekkage voorkomen.

De zuigerdiameter bepaalt de krachtafgifte volgens F = P × A. Grotere zuigers genereren meer kracht maar vereisen meer luchtvolume en stroomcapaciteit.

Specificaties zuigerstang

De zuigerstang brengt de cilinderkracht over op de externe belasting. Het ontwerp van de stang moet de toegepaste krachten aankunnen zonder te knikken of door te buigen.

Tot de stangmaterialen behoren verchroomd staal, roestvrij staal en speciale legeringen. Verchromen zorgt voor corrosiebestendigheid en een glad oppervlak.

De stangdiameter beïnvloedt de kniksterkte en de systeemstijfheid. Grotere stangen kunnen hogere zijbelastingen aan, maar vergroten de cilindergrootte en de kosten.

De afwerking van het stangoppervlak heeft invloed op de prestaties en levensduur van de afdichting. Gladde, harde oppervlakken minimaliseren slijtage van de afdichting en verlengen de onderhoudsintervallen.

Eindkap en montagesystemen

Eindkappen dichten de cilinderuiteinden af en bieden montagepunten voor het cilinderhuis. Ze moeten bestand zijn tegen de volledige systeemdruk en montagebelasting.

Trekstangconstructie4 maakt gebruik van draadstangen om de eindkappen aan het cilinderhuis te bevestigen. Dit ontwerp maakt service op locatie en vervanging van afdichtingen mogelijk.

Gelaste constructie bevestigt eindkappen permanent aan het cilinderhuis. Dit zorgt voor een compacter ontwerp, maar voorkomt onderhoud in het veld.

Bevestigingsstijlen zijn onder andere gaffel-, tappen-, flens- en voetmontage. De juiste montageselectie voorkomt spanningsconcentratie en voortijdig falen.

| Component | Materiaalopties | Belangrijkste functie | Faalwijzen |

|---|---|---|---|

| Cilinderhuis | Staal, aluminium | Insluiting onder druk | Corrosie, slijtage |

| Zuiger | Aluminium, Staal | Krachtoverbrenging | Defecte afdichting, slijtage |

| Zuigerstang | Chroomstaal, SS | Aansluiting voor belasting | Knikken, corrosie |

| Eindkappen | Staal, aluminium | Drukafdichting | Barsten, lekkage |

| Afdichtingen | NBR, PU, PTFE | Drukisolatie | Slijtage, chemische aantasting |

Afdichtingstechnologie

Primaire zuigerafdichtingen handhaven de drukscheiding tussen de cilinderkamers. De keuze van de afdichting is afhankelijk van de druk, temperatuur en chemische compatibiliteit.

Stangafdichtingen voorkomen externe lekkage en binnendringen van verontreiniging. Ze moeten dynamische bewegingen aankunnen met behoud van een effectieve afdichting.

Schraperafdichtingen verwijderen vervuiling van het oppervlak van de stang tijdens het terugtrekken. Dit beschermt de interne afdichtingen en verlengt de levensduur.

Statische afdichtingen voorkomen lekkage bij schroefdraadverbindingen en eindkapinterfaces. Ze kunnen druk aan zonder relatieve beweging tussen oppervlakken.

Wat is het verschil tussen enkelwerkende en dubbelwerkende cilinders?

De keuze tussen enkelwerkende en dubbelwerkende cilinders heeft een grote invloed op prestaties, bediening en geschiktheid voor toepassingen.

Enkelwerkende cilinders gebruiken luchtdruk voor beweging in één richting met veer- of zwaartekrachtretour, terwijl dubbelwerkende cilinders luchtdruk gebruiken voor beweging in beide richtingen, wat een betere controle en grotere krachten oplevert.

Werking enkelwerkende cilinder

Enkelwerkende cilinders oefenen slechts aan één kant van de zuiger luchtdruk uit. De teruggaande slag is afhankelijk van een interne veer, een externe veer of de zwaartekracht om de zuiger terug te trekken.

Cilinders met veerretour gebruiken interne drukveren om de zuiger terug te trekken wanneer de luchtdruk wegvalt. De veerkracht moet wrijving en eventuele externe belastingen overwinnen.

Zwaartekrachtretourcilinders vertrouwen op gewicht of externe krachten om de zuiger terug te trekken. Dit ontwerp is geschikt voor verticale toepassingen waarbij de zwaartekracht de teruggaande beweging ondersteunt.

Het luchtverbruik is lager omdat perslucht slechts voor één bewegingsrichting wordt gebruikt. Hierdoor zijn er minder compressoren nodig en zijn de bedrijfskosten lager.

Werking dubbelwerkende cilinder

Dubbelwerkende cilinders oefenen afwisselend luchtdruk uit op beide zijden van de zuiger. Dit zorgt voor een aangedreven beweging in zowel uit- als intrekrichting.

De krachtafgifte kan verschillen tussen de uitgaande en ingaande slag doordat het oppervlak van de stang het effectieve zuigeroppervlak aan één kant verkleint. De kracht bij uittrekken is meestal groter.

De snelheidsregeling is onafhankelijk voor beide richtingen door middel van afzonderlijke stroomregelkleppen. Hierdoor zijn geoptimaliseerde cyclustijden mogelijk voor verschillende beladingsomstandigheden.

De positievastheid is uitstekend omdat de luchtdruk de positie handhaaft tegen externe krachten in beide richtingen.

Prestatievergelijking

De uitgaande kracht in enkelwerkende cilinders wordt beperkt door de veerkracht tijdens het uitschuiven. De veerkracht vermindert de netto-uitvoerkracht die beschikbaar is voor arbeid.

Dubbelwerkende cilinders leveren volledige pneumatische kracht in beide richtingen, zonder wrijvingsverliezen. Dit maximaliseert de beschikbare kracht voor externe belastingen.

De snelheidsregeling is beperkter bij enkelwerkende ontwerpen omdat de retoursnelheid eerder afhangt van de veerkarakteristieken of de zwaartekracht dan van een gecontroleerde luchtstroom.

Energie-efficiëntie kan gunstig zijn voor enkelwerkende ontwerpen voor eenvoudige toepassingen vanwege een lager luchtverbruik en eenvoudigere regelsystemen.

Selectiecriteria voor sollicitaties

Enkelwerkende cilinders zijn geschikt voor eenvoudige toepassingen waarbij een beweging in één richting nodig is met een lichte retourbelasting. Voorbeelden zijn klemmen, persen en heffen.

Dubbelwerkende cilinders werken beter voor toepassingen waarbij een gecontroleerde beweging in beide richtingen of grote krachten tijdens het intrekken nodig zijn. Toepassingen voor materiaaltransport en positionering profiteren van dubbelwerkende ontwerpen.

Veiligheidsoverwegingen kunnen de voorkeur geven aan enkelwerkende ontwerpen die uitvallen naar een veilige positie wanneer de luchtdruk wegvalt. Veerretour zorgt voor een voorspelbaar gedrag bij storingen.

De kostenanalyse moet rekening houden met de cilinderprijs, de complexiteit van de klep en het luchtverbruik tijdens de levensduur van het systeem om de meest economische keuze te bepalen.

| Functie | Enkelwerkend | Dubbelwerkend | Beste toepassing |

|---|---|---|---|

| Krachtregeling | Slechts één richting | Beide richtingen | SA: Klemmen, DA: Positionering |

| Snelheidsregeling | Beperkt rendement | Volledige controle | SA: Eenvoudig, DA: Complex |

| Luchtverbruik | Onder | Hoger | SA: Kostengevoelig, DA: Prestatiegevoelig |

| Positie houden | Matig | Uitstekend | SA: Zwaartekrachtladingen, DA: Precisie |

| Veiligheidsgedrag | Voorspelbaar rendement | Afhankelijk van ventiel | SA: Faalveilig, DA: gecontroleerd |

Welke rol spelen afdichtingen en kleppen in de werking van cilinders?

Afdichtingen en kleppen zijn kritieke onderdelen die zorgen voor een goede werking, efficiëntie en betrouwbaarheid van pneumatische cilinders.

Afdichtingen houden de druk gescheiden en voorkomen vervuiling, terwijl kleppen de richting, snelheid en druk van de luchtstroom regelen om de gewenste cilinderbeweging en positionering te verkrijgen.

Functies en typen afdichtingen

Primaire zuigerafdichtingen vormen drukbarrières tussen de cilinderkamers. Ze moeten effectief afdichten en tegelijkertijd een soepele zuigerbeweging met minimale wrijving mogelijk maken.

Stangafdichtingen voorkomen dat er lucht onder druk rond de zuigerstang kan ontsnappen. Ze voorkomen ook dat vervuiling van buitenaf de cilinder binnendringt.

Schraperafdichtingen verwijderen vuil, vocht en afval van het oppervlak van de stang tijdens het intrekken. Hierdoor worden de interne afdichtingen beschermd en blijft het systeem schoon.

Statische afdichtingen voorkomen lekkage bij schroefdraadverbindingen, eindkappen en poortfittingen. Ze kunnen druk aan zonder relatieve beweging tussen de afdichtingsoppervlakken.

Materiaalkeuze afdichting

Nitrilrubber (NBR) afdichtingen zijn geschikt voor algemene industriële toepassingen met een goede chemische weerstand en een gematigd temperatuurbereik (-20°C tot +80°C).

Polyurethaan (PU) afdichtingen bieden een uitstekende slijtvastheid en lage wrijving voor toepassingen met hoge cycli. Ze werken goed bij temperaturen van -35 °C tot +80 °C.

PTFE-afdichtingen bieden een superieure chemische weerstand en lage wrijving, maar moeten zorgvuldig worden geïnstalleerd. Ze kunnen temperaturen aan van -200°C tot +200°C.

Viton-afdichtingen bieden uitzonderlijke bestendigheid tegen chemicaliën en temperaturen voor veeleisende omgevingen. Ze werken betrouwbaar van -20°C tot +200°C.

Regelfuncties voor kleppen

Richtingsafsluiters bepalen de richting van de luchtstroom om de cilinder uit te schuiven of in te trekken. Gangbare types zijn 3/2-weg en 5/2-weg configuraties.

Stroomregelkleppen regelen de luchtstroom om de cilindersnelheid te regelen. De meter-in regeling beïnvloedt de acceleratie, terwijl de meter-uit regeling de vertraging beïnvloedt.

Drukregelkleppen handhaven een consistente werkdruk en bieden bescherming tegen overbelasting. Ze zorgen voor een stabiele krachtafgifte en voorkomen systeemschade.

Snelle uitlaatkleppen versnellen de cilinderbeweging door een snelle luchtafvoer rechtstreeks naar de atmosfeer mogelijk te maken, waarbij stroombeperkingen in de hoofdklep worden omzeild.

Criteria voor klepselectie

De doorstroomcapaciteit moet overeenkomen met de cilindervereisten voor de gewenste bedrijfssnelheden. Te kleine kleppen veroorzaken debietbeperkingen die de prestaties beperken.

Reactietijd beïnvloedt de systeemprestaties in toepassingen met hoge snelheden. Snel reagerende kleppen maken snelle richtingsveranderingen en nauwkeurige positionering mogelijk.

De druk moet hoger zijn dan de maximale systeemdruk met de juiste veiligheidsmarges. Een defecte klep kan gevaarlijke druk veroorzaken.

De compatibiliteit met de omgeving omvat het temperatuurbereik, de trillingsbestendigheid en de bescherming tegen binnendringend vuil.

Systeemintegratie

De klepmontageopties omvatten verdeelmontage voor compacte installaties of afzonderlijke montage voor gedistribueerde regelsystemen.

De elektrische aansluitingen moeten voldoen aan de vereisten van het besturingssysteem. Tot de opties behoren elektromagnetische werking, pilotbediening of handmatige opheffingsmogelijkheid.

Feedbacksignalen van positiesensoren maken gesloten regelkringen mogelijk. De kleprespons moet worden gecoördineerd met sensorsignalen voor een stabiele werking.

Toegang voor onderhoud beïnvloedt de bruikbaarheid van het systeem. De kleppen moeten zo geplaatst worden dat inspectie, afstelling en vervanging indien nodig eenvoudig zijn.

Hoe bereken je kracht, snelheid en luchtverbruik?

Nauwkeurige berekeningen zorgen voor de juiste dimensionering van pneumatische cilinders en voorspellen de systeemprestaties voor uw specifieke toepassing.

De kracht van een pneumatische cilinder berekenen met F = P × A, de snelheid bepalen met V = Q/A en het luchtverbruik schatten met behulp van volume- en drukrelaties om het ontwerp en de prestaties van het systeem te optimaliseren.

Methoden voor krachtberekening

Theoretische kracht is gelijk aan luchtdruk maal effectief zuigeroppervlak: F = P × A. Dit vertegenwoordigt de maximaal beschikbare kracht onder ideale omstandigheden.

Het effectieve zuigeroppervlak verschilt bij dubbelwerkende cilinders tussen uitgaande en ingaande slag door het oppervlak van de stang: A_intrekken = A_zuiger - A_stang.

De praktische kracht houdt rekening met wrijvingsverliezen, meestal 10-15% van de theoretische kracht. Wrijving in afdichtingen, geleiderwrijving en luchtstroomverliezen verminderen de beschikbare kracht.

De belastingsanalyse moet statisch gewicht, proceskrachten, versnellingskrachten en veiligheidsfactoren bevatten. De totale vereiste kracht bepaalt de minimale cilindergrootte.

Principes voor snelheidsberekening

Cilindersnelheid houdt rechtstreeks verband met luchtstroomsnelheid: V = Q/A, waarbij de snelheid gelijk is aan het luchtvolume gedeeld door het effectieve zuigeroppervlak.

De stroomsnelheid is afhankelijk van de klepcapaciteit, het drukverschil en de grootte van de leidingen. Doorstroombeperkingen waar dan ook in het systeem beperken de maximale snelheid.

De snelheid in de acceleratiefase neemt geleidelijk toe naarmate de luchtstroom toeneemt. De stationaire snelheid treedt op wanneer het debiet zich stabiliseert op de maximale capaciteit.

De vertraging is afhankelijk van de uitlaatgasstroomcapaciteit en de tegendruk. Dempingssystemen regelen de vertraging om schokbelastingen te voorkomen.

Analyse luchtverbruik

Luchtverbruik per cyclus is gelijk aan cilindervolume maal drukverhouding: V_air = V_cylinder × (P_absolute/P_atmosferische).

Dubbelwerkende cilinders verbruiken lucht voor zowel uit- als inschuiven. Enkelwerkende cilinders verbruiken alleen lucht voor de aangedreven slag.

Systeemverliezen door kleppen, fittingen en lekkage voegen doorgaans 20-30% toe aan het theoretische verbruik. Een goed systeemontwerp minimaliseert deze verliezen.

De compressoren moeten berekend zijn op piekvraag plus systeemverliezen met voldoende reservecapaciteit. Te kleine compressoren veroorzaken drukverliezen en slechte prestaties.

Prestatieoptimalisatie

Bij de keuze van de boorgrootte worden de krachtvereisten afgewogen tegen de snelheid en het luchtverbruik. Grotere boringen leveren meer kracht, maar verbruiken meer lucht en bewegen langzamer.

De slaglengte beïnvloedt het luchtverbruik en de reactietijd van het systeem. Langere slagen vereisen meer luchtvolume en langere vultijden.

Optimalisatie van de werkdruk houdt rekening met de krachtbehoefte, de energiekosten en de levensduur van onderdelen. Hogere drukken verkleinen de cilindergrootte, maar verhogen het energieverbruik en de spanning op de onderdelen.

De efficiëntie van het systeem verbetert door de juiste dimensionering van de componenten, minimale drukverliezen en effectieve luchtbehandeling. Goed ontworpen systemen halen een efficiëntie van 85-95%.

| Cilinderboring | Bedrijfsdruk | Kracht uitbreiden | Terugtrekkracht | Lucht per cyclus |

|---|---|---|---|---|

| 50 mm | 6 bar | 1180N | 950N | 2,4 liter |

| 63 mm | 6 bar | 1870N | 1500N | 3,7 liter |

| 80 mm | 6 bar | 3020N | 2420N | 6,0 liter |

| 100 mm | 6 bar | 4710N | 3770N | 9,4 liter |

Praktische rekenvoorbeelden

Voorbeeld 1: cilinder met 63 mm boring bij 6 bar druk

- Kracht verlengen: F = 6 × π × (63/2)² = 1870N

- Luchtverbruik: V = π × (63/2)² × slag × 6 = slag × 18,7 liter/meter

Voorbeeld 2: Benodigde cilindergrootte voor 2000N kracht bij 6 bar

- Vereiste oppervlakte: A = F/P = 2000/6 = 333 cm²

- Vereiste diameter: D = √(4A/π) = √(4×333/π) = 65mm

Deze berekeningen bieden uitgangspunten voor de cilinderkeuze, waarbij de uiteindelijke dimensionering rekening houdt met veiligheidsfactoren en toepassingsspecifieke vereisten.

Wat zijn de voordelen en beperkingen van pneumatische energie?

Inzicht in de voordelen en beperkingen van pneumatische systemen helpt te bepalen wanneer pneumatische cilinders de beste keuze zijn voor uw toepassing.

Pneumatische kracht biedt een schone werking, eenvoudige bediening, hoge snelheid en veiligheidsvoordelen, maar heeft beperkingen in krachtafgifte, energie-efficiëntie en nauwkeurige positionering in vergelijking met hydraulische en elektrische alternatieven.

Belangrijkste voordelen van pneumatische systemen

Dankzij de schone werking zijn pneumatische systemen ideaal voor voedselverwerking, farmaceutica en cleanroomtoepassingen. Persluchtlekkage is onschadelijk voor producten en het milieu.

Eenvoudige besturingssystemen gebruiken basisventielen en -schakelaars voor de bediening. Dit vermindert de complexiteit, de trainingseisen en het onderhoud in vergelijking met geavanceerdere alternatieven.

Werking met hoge snelheid maakt snelle cyclustijden mogelijk dankzij de lage bewegende massa en samendrukbare luchteigenschappen. Pneumatische cilinders kunnen snelheden tot 10 m/s bereiken.

Veiligheidsvoordelen zijn onder andere een onbrandbaar werkmedium en voorspelbare storingen. Luchtlekken veroorzaken geen brandgevaar of milieuvervuiling.

De kosteneffectiviteit voor eenvoudige toepassingen omvat lage initiële kosten, eenvoudige installatie en direct beschikbare perslucht in de meeste industriële faciliteiten.

Systeembeperkingen

De krachtafgifte wordt beperkt door de praktische luchtdrukniveaus, meestal 6-10 bar in industriële systemen. Dit beperkt pneumatische cilinders tot toepassingen met middelmatige krachten.

De energie-efficiëntie is laag, meestal 25-35% van compressorinput naar nuttig vermogen. De meeste energie wordt omgezet in warmte tijdens de compressie- en expansiecycli.

Nauwkeurig positioneren is moeilijk vanwege de samendrukbaarheid van lucht en temperatuureffecten. Pneumatische systemen hebben moeite met toepassingen die een positioneernauwkeurigheid van meer dan ±1 mm vereisen.

Temperatuurgevoeligheid beïnvloedt de prestaties omdat de luchtdichtheid en druk veranderen met de temperatuur. De systeemprestaties variëren met de omgevingsomstandigheden.

De geluidsniveaus kunnen aanzienlijk zijn door de luchtuitlaat en de werking van de compressor. In geluidsgevoelige omgevingen kan geluidsdemping nodig zijn.

Vergelijking met alternatieve technologieën

Hydraulische systemen leveren grotere krachten en een betere positioneernauwkeurigheid, maar vereisen complexe vloeistofverwerking en zorgen voor milieuproblemen door olielekkage.

Elektrische actuators bieden nauwkeurige positionering en een hoge efficiëntie, maar hebben hogere initiële kosten en een beperkte snelheid in toepassingen met hoge krachten.

Pneumatische systemen blinken uit in toepassingen die vragen om gematigde krachten, hoge snelheden, schone werking en eenvoudige bediening met redelijke initiële kosten.

Matrix voor toepassingsgeschiktheid

Ideale toepassingen zijn verpakking, assemblage, materiaalverwerking en eenvoudige automatisering waarbij snelheid en netheid belangrijker zijn dan precisie of grote krachten.

Slechte toepassingen zijn onder meer zwaar tillen, precisiepositionering, continu gebruik en toepassingen waarbij energiezuinigheid cruciaal is voor de bedrijfskosten.

Hybride systemen combineren soms pneumatische snelheid met elektrische precisie of hydraulische kracht om de algehele systeemprestaties te optimaliseren.

| Factor | Pneumatisch | Hydraulisch | Elektrisch | Beste keuze |

|---|---|---|---|---|

| Kracht Uitgang | Matig | Zeer hoog | Hoog | Hydraulisch: Zware ladingen |

| Snelheid | Zeer hoog | Matig | Variabele | Pneumatisch: Snelle cycli |

| Precisie | Slecht | Goed | Uitstekend | Elektrisch: Positionering |

| Netheid | Uitstekend | Slecht | Goed | Pneumatisch: Schone ruimtes |

| Energie-efficiëntie | Slecht | Matig | Uitstekend | Elektrisch: Continu bedrijf |

| Initiële kosten | Laag | Hoog | Matig | Pneumatisch: Eenvoudige systemen |

Economische overwegingen

De bedrijfskosten omvatten persluchtproductie, onderhoud en energieverbruik. De persluchtkosten bedragen gewoonlijk $0,02-0,05 per kubieke meter.

De onderhoudskosten zijn over het algemeen laag door de eenvoudige constructie en de gemakkelijk verkrijgbare vervangingsonderdelen. Het vervangen van afdichtingen is de belangrijkste onderhoudsbehoefte.

De levenscycluskosten van het systeem moeten rekening houden met de initiële investering, de bedrijfskosten en de productiviteitsvoordelen tijdens de verwachte levensduur.

Een Return on Investment-analyse helpt de keuze voor een pneumatisch systeem te rechtvaardigen op basis van verbeterde productiviteit, minder arbeid en verbeterde productkwaliteit.

Hoe beïnvloeden omgevingsfactoren de prestaties van pneumatische cilinders?

Omgevingsfactoren hebben een grote invloed op de werking, betrouwbaarheid en levensduur van pneumatische cilinders in echte toepassingen.

Omgevingsfactoren zoals temperatuur, vochtigheid, vervuiling, trillingen en corrosieve stoffen beïnvloeden de prestaties van pneumatische cilinders door degradatie van afdichtingen, corrosie, wrijvingsveranderingen en slijtage van onderdelen.

Temperatuureffecten

De bedrijfstemperatuur beïnvloedt de luchtdichtheid, de druk en de materialen van de onderdelen. Hogere temperaturen verlagen de luchtdichtheid en de effectieve krachtafgifte.

Afdichtingsmaterialen hebben temperatuurlimieten die de prestaties en levensduur beïnvloeden. Standaard NBR-afdichtingen werken van -20 °C tot +80 °C, terwijl gespecialiseerde materialen dit bereik uitbreiden.

Thermische uitzetting van cilinderonderdelen kan spelingen en afdichtingsprestaties beïnvloeden. Het ontwerp moet rekening houden met thermische groei om binding of lekkage te voorkomen.

Condensatie treedt op wanneer perslucht afkoelt tot onder het dauwpunt. Water in het systeem veroorzaakt corrosie, bevriezing en een onregelmatige werking.

Vochtigheids- en vochtigheidsregeling

Een hoge luchtvochtigheid verhoogt het risico op condensatie in persluchtsystemen. Waterophoping veroorzaakt corrosie van onderdelen en een onregelmatige werking.

Luchtbehandelingssystemen zoals filters, drogers en afscheiders verwijderen vocht en verontreinigingen. Een goede luchtbehandeling is essentieel voor een betrouwbare werking.

Afvoersystemen moeten opgehoopt condensaat verwijderen van lage punten in het luchtdistributiesysteem. Automatische afvoeren voorkomen ophoping van water.

Dauwpunt5 regeling houdt het luchtvochtigheidsgehalte onder een niveau dat condensatie veroorzaakt bij bedrijfstemperaturen. De gewenste dauwpunten liggen gewoonlijk 10°C onder de minimale bedrijfstemperatuur.

Invloed van vervuiling

Stof en vuil veroorzaken slijtage van afdichtingen, defecte kleppen en schade aan interne onderdelen. Filtersystemen beschermen pneumatische componenten tegen vervuiling.

Chemische verontreiniging kan afdichtingen aantasten, corrosie veroorzaken en afzettingen doen ontstaan die de werking belemmeren. Materiaalcompatibiliteit is essentieel in chemische omgevingen.

Vervuiling door deeltjes versnelt de slijtage en kan kleppen doen vastlopen of afdichtingen doen falen. Filteronderhoud is essentieel voor de betrouwbaarheid van het systeem.

Olievervuiling door compressoren kan leiden tot het opzwellen en degenereren van afdichtingen. Olievrije compressoren of de juiste olieverwijderingssystemen voorkomen vervuiling.

Trillingen en schokken

Mechanische trillingen kunnen het loskomen van bevestigingen, het verschuiven van afdichtingen en vermoeidheid van onderdelen veroorzaken. Een juiste montage en trillingsisolatie beschermen de systeemcomponenten.

Schokbelastingen door snelle richtingsveranderingen of externe botsingen kunnen interne componenten beschadigen. Dempingssystemen verminderen de schokbelastingen en verlengen de levensduur van onderdelen.

Resonantiefrequenties kunnen trillingseffecten versterken. Bij het systeemontwerp moet vermeden worden dat de gemonteerde componenten op resonantiefrequenties werken.

De stabiliteit van de fundering beïnvloedt de prestaties en levensduur van het systeem. Stijve montage voorkomt overmatige trillingen en zorgt voor een goede uitlijning.

Corrosieve milieubescherming

Corrosieve atmosferen tasten metalen onderdelen aan en veroorzaken voortijdig defecten. Materiaalkeuze en beschermende coatings verlengen de levensduur in ruwe omgevingen.

Een roestvaststalen constructie biedt weerstand tegen corrosie, maar verhoogt de systeemkosten. Een kosten-batenanalyse bepaalt wanneer roestvast staal gerechtvaardigd is.

Beschermende coatings zoals anodiseren, plateren en verven bieden corrosiebescherming voor standaardmaterialen. De keuze van de coating hangt af van de specifieke omgevingsomstandigheden.

Afgedichte ontwerpen voorkomen dat corrosieve stoffen in contact komen met interne componenten. Milieuafdichting is essentieel in zware toepassingen.

| Omgevingsfactor | Effect op prestaties | Beschermingsmethoden | Typische oplossingen |

|---|---|---|---|

| Hoge temperatuur | Verminderde kracht, degradatie van afdichtingen | Hitteschilden, koeling | Hoge temperatuur afdichtingen, isolatie |

| Lage temperatuur | Condensatie, afdichting verstijven | Verwarming, isolatie | Afdichtingen en verwarmingen voor koud weer |

| Hoge Vochtigheid | Corrosie, waterophoping | Luchtdroging, drainage | Koeldrogers, automatische afvoer |

| Verontreiniging | Slijtage, defect | Filtratie, afdichting | Filters, ruitenwissers, afdekkappen |

| Trilling | Verslapping, vermoeidheid | Isolatie, demping | Schokdempers, demping |

| Corrosie | Degradatie van onderdelen | Materiaalkeuze | Roestvrij staal, coatings |

Welke veelvoorkomende problemen doen zich voor en hoe voorkom je ze?

Inzicht in veel voorkomende problemen met pneumatische cilinders en het voorkomen ervan helpt om een betrouwbare werking te behouden en stilstand te minimaliseren.

Veel voorkomende problemen met pneumatische cilinders zijn afdichtingslekkage, onregelmatige bewegingen, verminderde krachtafgifte en voortijdige slijtage. Deze problemen kunnen worden voorkomen door een goede luchtbehandeling, regelmatig onderhoud, de juiste dimensionering en milieubescherming.

Lekkende afdichting

Interne lekkage tussen de cilinderkamers vermindert de krachtafgifte en veroorzaakt een onregelmatige beweging. Versleten of beschadigde zuigerafdichtingen zijn de typische oorzaak.

Externe lekkage rond de stang veroorzaakt veiligheidsrisico's en luchtverspilling. Door een defecte stangafdichting of schade aan het oppervlak kan lucht onder druk ontsnappen.

Oorzaken van het falen van afdichtingen zijn onder andere vervuiling, onjuiste installatie, chemische incompatibiliteit en normale slijtage. Preventie richt zich op het aanpakken van de hoofdoorzaken.

Vervangingsprocedures vereisen de juiste afdichtingsselectie, voorbereiding van het oppervlak en installatietechnieken. Onjuiste installatie veroorzaakt onmiddellijk falen.

Problemen met onregelmatige bewegingen

Slipbeweging is het gevolg van wrijvingsvariaties, vervuiling of onvoldoende smering. Een soepele werking vereist consistente wrijvingsniveaus.

Snelheidsvariaties duiden op doorstroombeperkingen, drukschommelingen of interne lekkage. Systeemdiagnose identificeert de specifieke oorzaak.

Positieafwijking treedt op wanneer cilinders hun positie niet kunnen handhaven tegen externe belastingen. Interne lekkage of klepproblemen veroorzaken positieafwijking.

Jagen of oscilleren is het gevolg van instabiliteit van het besturingssysteem of te hoge versterkingsinstellingen. Een juiste afstemming voorkomt onstabiele werking.

Kracht Vermindering

Drukverliezen door kleppen, fittingen en leidingen verminderen de beschikbare kracht op de cilinder. De juiste dimensionering voorkomt overmatige drukverliezen.

Interne lekkage vermindert het effectieve drukverschil over de zuiger. Vervanging van de afdichting herstelt de juiste krachtafgifte.

De wrijving neemt toe door vervuiling, slijtage of onvoldoende smering. Regelmatig onderhoud zorgt voor een lage wrijving.

Temperatuureffecten verminderen de luchtdichtheid en de beschikbare kracht. Het systeemontwerp moet rekening houden met temperatuurschommelingen.

Voortijdige slijtage van onderdelen

Vervuiling versnelt de slijtage van afdichtingen, geleiders en interne oppervlakken. Een goede filtratie en luchtbehandeling voorkomen schade door vervuiling.

Overbelasting overschrijdt de ontwerplimieten en veroorzaakt snelle slijtage of defecten. Een juiste dimensionering met voldoende veiligheidsfactoren voorkomt schade door overbelasting.

Verkeerde uitlijning zorgt voor ongelijkmatige belasting en versnelde slijtage. Een juiste installatie en montage voorkomen uitlijningsproblemen.

Onvoldoende smering verhoogt de wrijving en slijtage. Juiste smeersystemen houden de levensduur van onderdelen op peil.

Strategieën voor preventief onderhoud

Regelmatige inspectie identificeert problemen voordat er storingen optreden. Visuele controles, prestatiebewaking en lekdetectie maken proactief onderhoud mogelijk.

Het onderhoud van de luchtbehandeling omvat het vervangen van filters, het onderhoud van drogers en de werking van het afvoersysteem. Schone, droge lucht is essentieel voor een betrouwbare werking.

Smeerschema's zorgen voor de juiste smeringsniveaus zonder oversmering die problemen kan veroorzaken. Volg de aanbevelingen van de fabrikant.

Prestatiebewaking houdt krachtafgifte, snelheid en luchtverbruik bij om afnemende prestaties te identificeren voordat er een storing optreedt.

| Probleemtype | Symptomen | Onderliggende oorzaken | Preventiemethoden |

|---|---|---|---|

| Lekkage | Luchtverlies, verminderde kracht | Slijtage, vervuiling | Schone lucht, goede afdichtingen |

| Grillige beweging | Inconsistente snelheid | Wrijving, beperkingen | Smering, debietbepaling |

| Krachtverlies | Zwakke werking | Drukverliezen, lekken | Juiste dimensionering, onderhoud |

| Voortijdige slijtage | Korte levensduur | Overbelasting, vervuiling | Juiste dimensionering, filtratie |

| Positieafwijking | Kan positie niet vasthouden | Interne lekkage | Onderhoud afdichtingen, kleppen |

Methodologie voor probleemoplossing

Systematische diagnose begint met symptoomidentificatie en verloopt via logische testprocedures. Documenteer de bevindingen om probleempatronen op te sporen.

Prestatietests meten de werkelijke kracht, snelheid en luchtverbruik ten opzichte van de specificaties. Dit identificeert specifieke prestatievermindering.

Door componenten te testen worden problemen geïsoleerd naar specifieke systeemelementen. Vervang of repareer alleen de defecte onderdelen in plaats van hele samenstellingen.

Analyse van de onderliggende oorzaak voorkomt dat problemen zich herhalen door de onderliggende oorzaken aan te pakken in plaats van alleen de symptomen. Dit verlaagt de onderhoudskosten op lange termijn.

Conclusie

Pneumatische cilinderprincipes vertrouwen op de Wet van Pascal en drukverschil om samengeperste lucht om te zetten in betrouwbare lineaire beweging, waardoor ze essentieel zijn voor moderne automatisering als ze goed worden begrepen en toegepast.

Veelgestelde vragen over de principes van pneumatische cilinders

Wat is het basisprincipe van de werking van een pneumatische cilinder?

Het basisprincipe maakt gebruik van de Wet van Pascal, waarbij de druk van samengeperste lucht in alle richtingen gelijk werkt en lineaire kracht creëert wanneer een drukverschil een zuiger door de cilinderboring beweegt, waardoor pneumatische energie wordt omgezet in mechanische beweging.

Hoe bereken je de krachtafgifte van een pneumatische cilinder?

Bereken de pneumatische cilinderkracht met F = P × A, waarbij de kracht gelijk is aan de luchtdruk maal het effectieve zuigeroppervlak, rekening houdend met de reductie van het stangoppervlak tijdens de terugtrekslag in dubbelwerkende cilinders.

Wat is het verschil tussen enkelwerkende en dubbelwerkende pneumatische cilinders?

Enkelwerkende cilinders gebruiken luchtdruk voor één richting met veer- of zwaartekrachtretour, terwijl dubbelwerkende cilinders luchtdruk gebruiken voor beide richtingen, wat een betere controle en hogere krachten in beide richtingen oplevert.

Waarom verliezen pneumatische cilinders na verloop van tijd kracht?

Pneumatische cilinders verliezen kracht door lekkage van interne afdichtingen, drukverliezen in het luchtsysteem, vervuiling die wrijving veroorzaakt en normale slijtage van onderdelen die de efficiëntie van het systeem vermindert.

Hoe creëert luchtdruk lineaire beweging in pneumatische cilinders?

Luchtdruk creëert lineaire beweging door kracht uit te oefenen op het zuigeroppervlak volgens de Wet van Pascal, statische wrijving en weerstand tegen belasting te overwinnen en vervolgens de zuiger door de cilinderboring te versnellen.

Welke factoren beïnvloeden de prestaties van een pneumatische cilinder?

Tot de prestatiefactoren behoren luchtdruk en -kwaliteit, temperatuureffecten op de luchtdichtheid, verontreinigingsniveaus, toestand van de afdichting, juiste dimensionering voor de toepassing en omgevingsfactoren zoals vochtigheid en trillingen.

Hoe werken afdichtingen in pneumatische cilinders?

Afdichtingen houden de drukscheiding tussen de cilinderkamers in stand, voorkomen externe lekkage rond de stang en blokkeren het binnendringen van verontreiniging met materialen zoals NBR, polyurethaan of PTFE, geselecteerd voor specifieke bedrijfsomstandigheden.

-

Lees een biografie van Blaise Pascal en leer meer over zijn bijdragen aan de natuurkunde en wiskunde. ↩

-

De fundamentele principes van de tweede wet van Newton en hoe deze kracht, massa en versnelling regelt. ↩

-

Bekijk een technische uitleg van het slijpproces van cilinders en hoe het een ideale oppervlaktefinish creëert voor afdichtingsprestaties. ↩

-

Ontdek de ontwerpprincipes en voordelen van trekstangconstructies voor industriële pneumatische en hydraulische cilinders. ↩

-

De definitie van dauwpunt begrijpen en de kritieke rol ervan bij het voorkomen van vocht en corrosie in persluchtsystemen. ↩