Storingen aan gascilinders veroorzaken jaarlijks miljoenen productieverliezen. Veel technici verwarren gascilinders met pneumatische cilinders, wat leidt tot onjuiste selectie en catastrofale storingen. Inzicht in de fundamentele mechanismen voorkomt kostbare fouten en veiligheidsrisico's.

Gascilindermechanismen werken door middel van gecontroleerde gasuitzetting of -compressie met behulp van zuigers, kleppen en kamers om chemische of thermische energie om te zetten in mechanische beweging, wat fundamenteel verschilt van pneumatische systemen die perslucht gebruiken.

Vorig jaar heb ik advies gegeven aan een Japanse autofabrikant, Hiroshi Tanaka, wiens hydraulische perssysteem het steeds begaf. Ze gebruikten pneumatische cilinders waar gascilinders nodig waren voor toepassingen met hoge krachten. Na uitleg over de gascilindermechanismen en de implementatie van de juiste stikstofgascilinders verbeterde de betrouwbaarheid van hun systeem met 85%, terwijl de onderhoudskosten daalden.

Inhoudsopgave

- Wat zijn de fundamentele werkingsprincipes van gascilinders?

- Hoe werken verschillende soorten gascilinders?

- Wat zijn de belangrijkste onderdelen die de werking van gascilinders mogelijk maken?

- Hoe zijn gascilinders te vergelijken met pneumatische en hydraulische systemen?

- Wat zijn de industriële toepassingen van gascilindermechanismen?

- Hoe onderhoud en optimaliseer je de prestaties van gasflessen?

- Conclusie

- Veelgestelde vragen over gascilindermechanismen

Wat zijn de fundamentele werkingsprincipes van gascilinders?

Gascilinders werken volgens thermodynamische principes waarbij de expansie of compressie van gas of chemische reacties mechanische kracht en beweging creëren. Inzicht in deze principes is cruciaal voor een juiste toepassing en veiligheid.

Gascilindermechanismen werken door middel van gecontroleerde gasdrukveranderingen binnen afgesloten kamers, waarbij zuigers worden gebruikt om gassenergie om te zetten in lineaire of roterende mechanische beweging door middel van thermodynamische processen.

Thermodynamische Stichting

Gascilinders werken op basis van fundamentele gaswetten die de druk-, volume- en temperatuurrelaties in afgesloten ruimten regelen.

Belangrijkste toegepaste gaswetten:

| Wet | Formule | Toepassing in gascilinders |

|---|---|---|

| Wet van Boyle | P₁V₁ = P₂V₂ | Isotherme compressie/expansie |

| Wet van Charles | V₁/T₁ = V₂/T₂ | Temperatuursafhankelijke volumeveranderingen |

| Wet van Gay-Lussac | P₁/T₁ = P₂/T₂ | Druk-temperatuur relaties |

| Ideale gaswet | PV = nRT | Volledige voorspelling van het gasgedrag |

Mechanismen voor energieomzetting

Gascilinders zetten verschillende vormen van energie om in mechanische arbeid via verschillende mechanismen, afhankelijk van het gastype en de toepassing.

Typen energieomzetting:

- Thermische energie: Warmte-expansie drijft zuigerbeweging aan

- Chemische energie: Gasvorming uit chemische reacties

- Druk Energie: Opgeslagen gecomprimeerd gas expansie

- Faseveranderingsenergie: Vloeistof-naar-gas conversie krachten

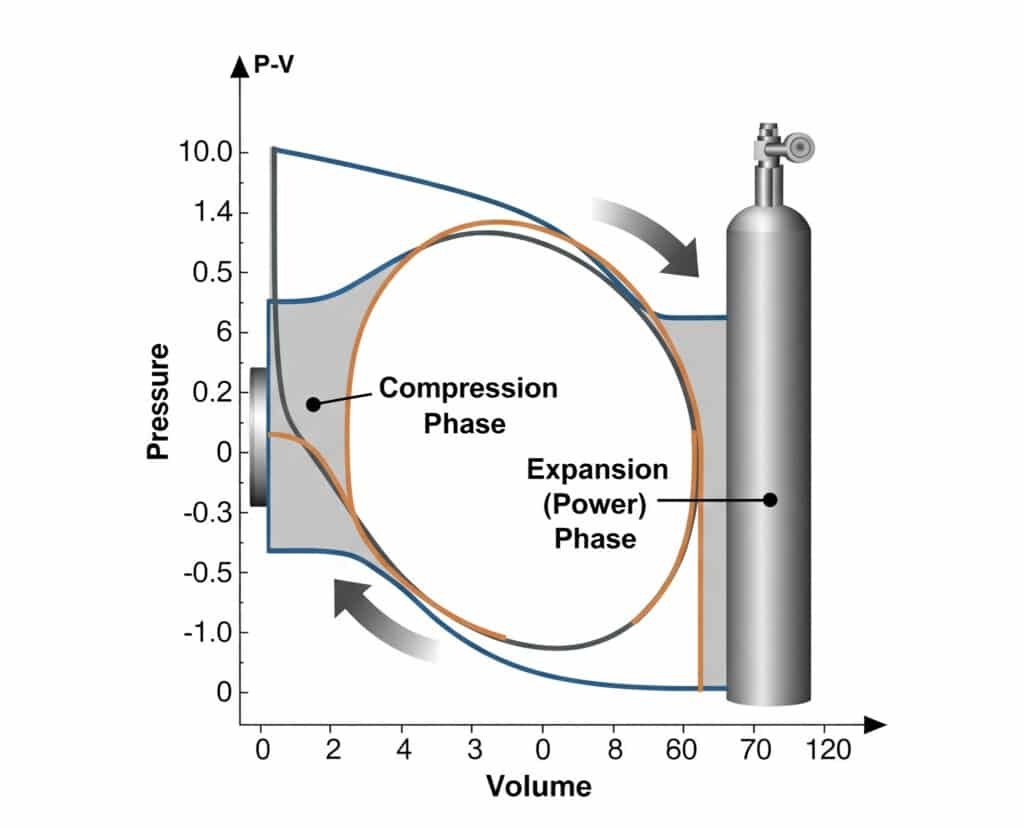

Druk-volumeberekening

Het vermogen van gascilinders volgt thermodynamische werkvergelijkingen die de kracht- en verplaatsingskarakteristieken bepalen.

Werkformule: W = ∫P dV (Druk × Volumeverandering)

Voor processen met constante druk: W = P × ΔV

Voor isotherme processen: W = nRT × ln(V₂/V₁)

Voor adiabatische processen: W = (P₂V₂ - P₁V₁)/(γ-1)

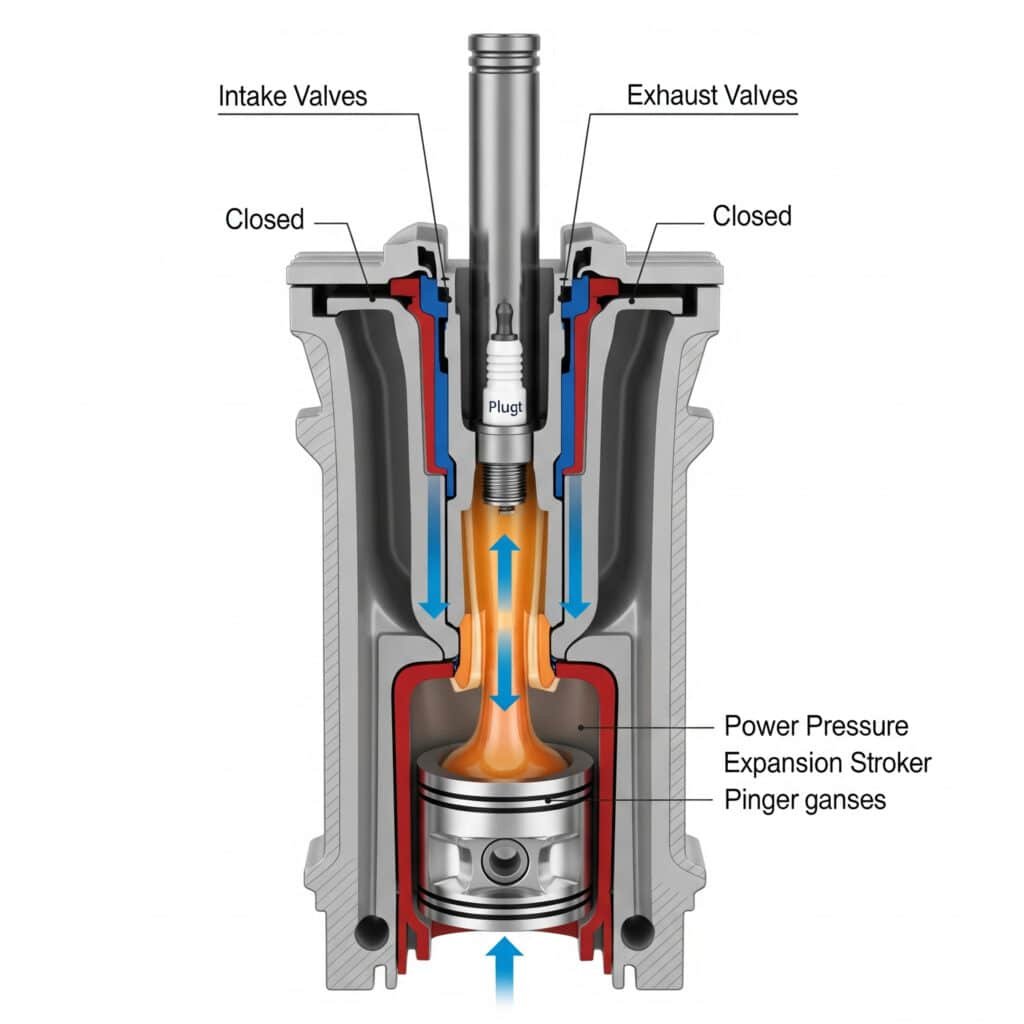

Gebruikscycli gascilinders

De meeste gascilinders werken in cycli met een inlaat-, compressie-, expansie- en uitlaatfase die lijken op die van verbrandingsmotoren, maar dan aangepast voor lineaire beweging.

Viertakt-gascilindercyclus:

- Inlaat: Gas komt in cilinderkamer

- Compressie: Gasvolume neemt af, druk neemt toe

- Stroom: Gasexpansie drijft zuigerbeweging aan

- Uitlaat: Afgewerkte gassen verlaten de cilinder

Hoe werken verschillende soorten gascilinders?

Verschillende gascilinderontwerpen dienen verschillende industriële toepassingen via gespecialiseerde mechanismen die geoptimaliseerd zijn voor specifieke gassoorten, drukbereiken en prestatievereisten.

Gascilindertypes omvatten stikstofgasveren, CO₂-cilinders, verbrandingsgascilinders en speciale gasactuatoren, die elk gebruikmaken van unieke mechanismen om gassenergie om te zetten in mechanische beweging.

Stikstof gasveren

Stikstof gasveren1 gebruiken samengeperst stikstofgas voor een consistente krachtafgifte over lange slagen. Ze werken als gesloten systemen zonder externe gastoevoer.

Bedieningsmechanisme:

- Afgesloten kamer: Bevat stikstofgas onder druk

- Drijvende zuiger: Scheidt gas van hydraulische olie

- Progressieve kracht: Kracht neemt toe naarmate de slag samendrukt

- Zelfvoorzienend: Geen externe aansluitingen nodig

Krachtkenmerken:

- Initiële kracht: Bepaald door gasvoordruk

- Progressieve snelheid: Verhoogt 3-5% per inch compressie

- Maximale kracht: Beperkt door gasdruk en zuigeroppervlak

- Temperatuurgevoeligheid: ±2% per verandering van 50°F

CO₂ Gasflessen

CO₂-cilinders2 gebruiken vloeibaar kooldioxide dat verdampt om expansiekracht te creëren. De faseverandering zorgt voor een consistente druk over een breed werkgebied.

Unieke bedieningsfuncties:

- Faseverandering: Vloeibaar CO₂ verdampt bij -109°F

- Constante druk: Dampdruk blijft stabiel

- Hoge krachtdichtheid: Uitstekende kracht-gewichtsverhouding

- Afhankelijk van temperatuur: Prestaties variëren met de omgevingstemperatuur

Cilinders voor verbrandingsgassen

Verbrandingsgascilinders3 maken gebruik van gecontroleerde brandstofverbranding om gasuitbreiding onder hoge druk te creëren voor toepassingen met maximale kracht.

Verbrandingsmechanisme:

| Component | Functie | Bedrijfsparameters |

|---|---|---|

| Brandstofinjectie | Levert afgemeten brandstof | 10-100 mg per cyclus |

| Ontstekingssysteem | Initieert verbranding | 15.000-30.000 volt vonk |

| Verbrandingskamer | Bevat explosie | 1000-3000 PSI piekdruk |

| Uitbreidingskamer | Zet druk om in beweging | Ontwerp met variabel volume |

Speciale gasactuators

Speciale gascilinders gebruiken specifieke gassen zoals helium, argon of waterstof voor unieke toepassingen die bepaalde eigenschappen vereisen.

Gasselectiecriteria:

- Helium: Inert, lage dichtheid, hoge thermische geleidbaarheid

- Argon: Inert, dicht, goed voor lastoepassingen

- Waterstof: Hoge energiedichtheid, explosiegevaar

- Zuurstof: Oxiderende eigenschappen, brand-/explosierisico's

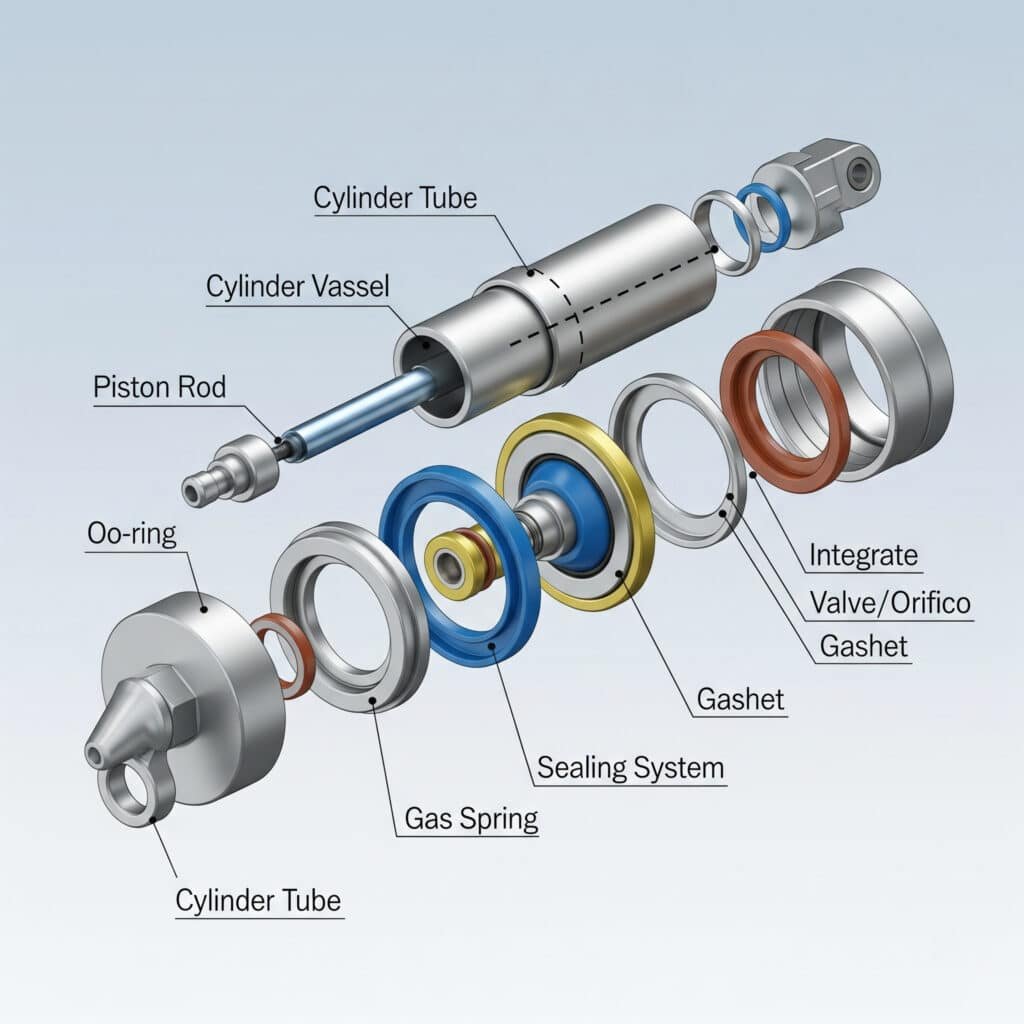

Wat zijn de belangrijkste onderdelen die de werking van gascilinders mogelijk maken?

Gascilindermechanismen vereisen nauwkeurig ontworpen onderdelen die samenwerken om de omzetting van gassenergie in mechanische beweging veilig in te dammen en te regelen.

Belangrijke onderdelen zijn drukvaten, zuigers, afdichtingssystemen, kleppen en veiligheidsvoorzieningen die bestand moeten zijn tegen hoge druk en tegelijkertijd een betrouwbare bewegingsbesturing en veiligheid voor de operator moeten bieden.

Ontwerp van drukvaten

Het drukvat vormt de basis van de werking van de gascilinder en houdt gassen onder hoge druk veilig vast terwijl de zuiger kan bewegen.

Ontwerpvereisten:

- Wanddikte: Berekend met behulp van drukvatcodes

- Materiaalkeuze: Hoogwaardig staal of aluminiumlegeringen

- Veiligheidsfactoren: 4:1 minimaal voor industriële toepassingen

- Druktests: Hydrostatisch testen bij 1,5× de werkdruk

- Certificering: ASME4, DOT of gelijkwaardige normen

Berekeningen voor hoepelspanningsanalyse:

Hoepelspanning5σ = (P × D)/(2 × t)

Longitudinale spanningσ = (P × D)/(4 × t)

Waar:

- P = interne druk

- D = cilinderdiameter

- t = wanddikte

Ontwerp zuigerassemblage

Zuigers zetten gasdruk om in mechanische kracht met behoud van de scheiding tussen de gaskamers en de externe omgeving.

Kritische zuigerfuncties:

- Afdichtingselementen: Meerdere afdichtingen voorkomen gaslekkage

- Begeleidingssystemen: Voorkomt zijdelingse belasting en binding

- Materiaalkeuze: Compatibel met gaschemie

- Oppervlaktebehandelingen: Wrijving en slijtage verminderen

- Drukbalans: Gelijke drukgebieden waar nodig

Afdichtingstechniek

Afdichtingssystemen voorkomen gaslekkage en zorgen voor een soepele zuigerbeweging onder hoge druk en temperatuurschommelingen.

Afdichtingstypen en -toepassingen:

| Type afdichting | Drukbereik | Temperatuurbereik | Gas compatibiliteit |

|---|---|---|---|

| O-ringen | 0-1500 PSI | -40°F tot +200°F | De meeste gassen |

| Lip afdichtingen | 0-500 PSI | -20°F tot +180°F | Niet-corrosieve gassen |

| Zuigerveren | 500-5000 PSI | -40°F tot +400°F | Alle gassen |

| Metalen afdichtingen | 1000-10000 PSI | -200°F tot +1000°F | Corrosieve/extreme gassen |

Klep- en regelsystemen

Kleppen regelen de gasstroom in en uit cilinders, waardoor nauwkeurige timing en krachtregeling voor verschillende toepassingen mogelijk is.

Klepclassificaties:

- Terugslagkleppen: Terugstroom voorkomen

- Ontlastkleppen: Beschermen tegen overdruk

- Regelkleppen: Gasdebieten regelen

- Magneetventielen: Mogelijkheid tot afstandsbediening

- Handmatige kleppen: Bediening door operator toestaan

Veiligheids- en bewakingssystemen

Veiligheidssystemen beschermen operators en apparatuur tegen de gevaren van gascilinders, zoals overdruk, lekkage en defecte onderdelen.

Essentiële veiligheidsfuncties:

- Drukontlasting: Automatische overdrukbeveiliging

- Barstschijven: Ultieme drukbescherming

- Lekdetectie: Bewaak de integriteit van de gasinsluiting

- Temperatuurbewaking: Thermische gevaren voorkomen

- Noodafsluiting: Snelle systeemisolatie

Hoe zijn gascilinders te vergelijken met pneumatische en hydraulische systemen?

Gascilinders bieden unieke voordelen en beperkingen ten opzichte van conventionele pneumatische en hydraulische systemen. Inzicht in deze verschillen helpt ingenieurs bij het kiezen van optimale oplossingen voor specifieke toepassingen.

Gascilinders bieden een hogere krachtdichtheid dan pneumatische systemen en een schonere werking dan hydraulische systemen, maar vereisen een speciale behandeling en veiligheidsoverwegingen vanwege de opgeslagen energieniveaus.

Prestatievergelijkende analyse

Gascilinders blinken uit in toepassingen die een grote krachtafgifte, een lange slag of werking in extreme omgevingen vereisen waar conventionele systemen falen.

Vergelijkende prestatiecijfers:

| Kenmerk | Gascilinders | Pneumatisch | Hydraulisch |

|---|---|---|---|

| Kracht Uitgang | 1000-50000 pond | 100-5000 kg | 500-100000 lbs |

| Drukbereik | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Snelheidsregeling | Goed | Uitstekend | Uitstekend |

| Nauwkeurigheid positionering | ±0,5 inch | ±0,1 inch | ±0,01 inch |

| Energieopslag | Hoog | Laag | Medium |

| Onderhoud | Medium | Laag | Hoog |

Energiedichtheid Voordelen

Gascilinders slaan aanzienlijk meer energie per volume-eenheid op dan persluchtsystemen, waardoor ze ideaal zijn voor draagbare of afgelegen toepassingen.

Vergelijking van energieopslag:

- Perslucht (150 PSI): 0,5 BTU per kubieke voet

- Stikstofgas (3000 PSI): 10 BTU per kubieke voet

- CO₂ Vloeistof/Gas25 BTU per kubieke voet

- Verbrandingsgas: 100+ BTU per kubieke voet

Veiligheidsoverwegingen

Gascilinders vereisen verhoogde veiligheidsmaatregelen vanwege de hogere opgeslagen energieniveaus en potentiële gasgevaren.

Veiligheidsvergelijking:

| Veiligheidsaspect | Gascilinders | Pneumatisch | Hydraulisch |

|---|---|---|---|

| Opgeslagen energie | Zeer hoog | Laag | Medium |

| Gevaar van lekken | Gasafhankelijk | Minimaal | Olievervuiling |

| Brandgevaar | Variabele | Laag | Medium |

| Explosiegevaar | Hoog (sommige gassen) | Laag | Zeer laag |

| Vereiste training | Uitgebreid | Basis | Intermediair |

Kostenanalyse

De initiële kosten voor gascilindersystemen zijn meestal hoger dan pneumatische systemen, maar kunnen lager zijn dan hydraulische systemen voor een gelijkwaardige krachtafgifte.

Kostenfactoren:

- Initiële investering: Hoger door gespecialiseerde onderdelen

- Bedrijfskosten: Lager energieverbruik per krachteenheid

- Onderhoudskosten: Matig, gespecialiseerde service vereist

- Veiligheidskosten: Hoger door training en veiligheidsuitrusting

- Levenscycluskosten: Concurrerend voor toepassingen met hoge kracht

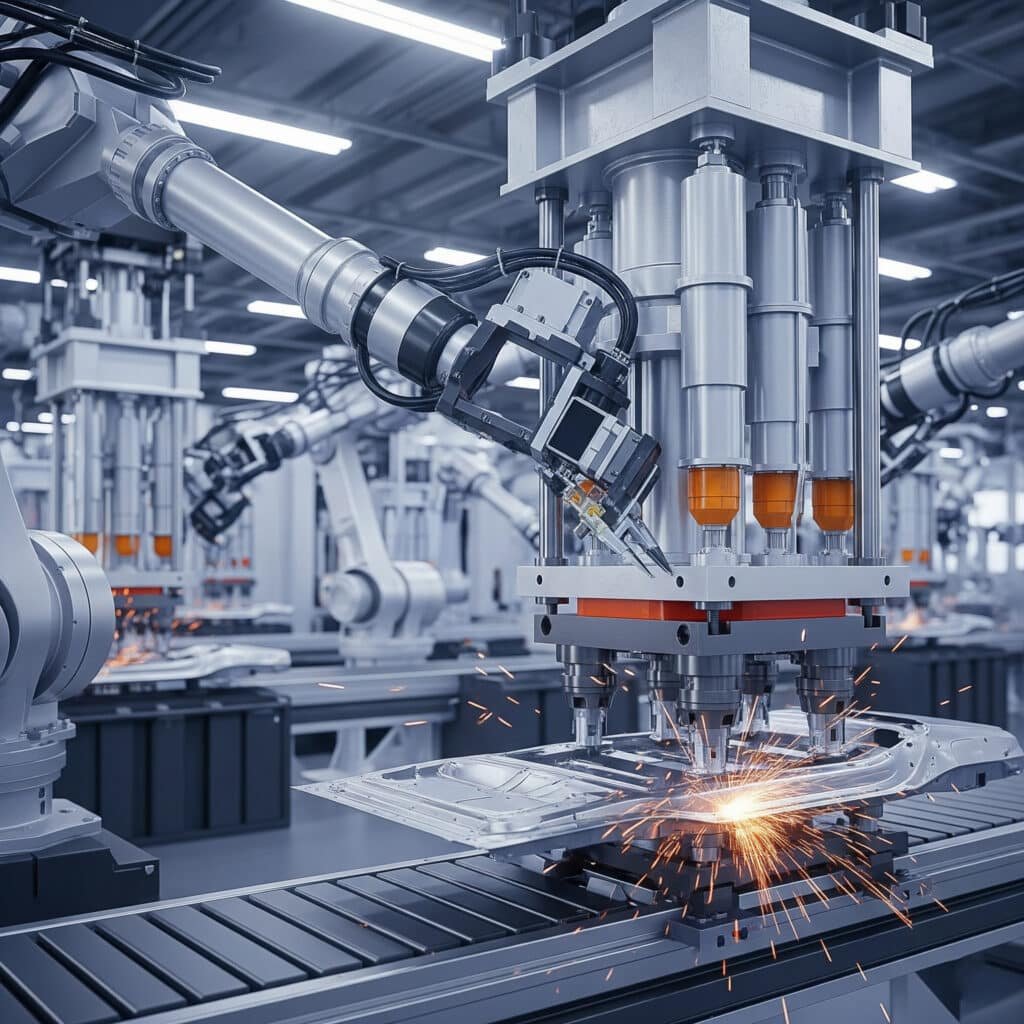

Wat zijn de industriële toepassingen van gascilindermechanismen?

Gascilinders worden gebruikt in diverse industriële toepassingen waar hun unieke eigenschappen voordelen bieden ten opzichte van conventionele pneumatische of hydraulische systemen.

De belangrijkste toepassingen zijn metaalvervorming, autoproductie, lucht- en ruimtevaartsystemen, mijnbouwapparatuur en speciale fabricage waarbij een hoge kracht, betrouwbaarheid of werking onder extreme omstandigheden vereist is.

Metaal vormen en stempelen

Gascilinders leveren consistente hoge krachten die nodig zijn voor metaalomvormbewerkingen, terwijl de omvormdruk nauwkeurig onder controle wordt gehouden.

Toepassingen vormen:

- Diep tekenen: Consistente druk voor complexe vormen

- Blankingbewerkingen: Snijtoepassingen met hoge kracht

- Embossing: Nauwkeurige drukregeling voor oppervlaktestructurering

- Coining: Extreme druk voor gedetailleerde indrukken

- Progressieve sterft: Meervoudige vormbewerkingen

Voordelen in metaalomvormen:

- Kracht consistentie: Handhaaft de druk tijdens de hele slag

- Snelheidsregeling: Variabele vormtarieven

- Drukregeling: Nauwkeurige krachttoepassing

- Slaglengte: Lange slagen voor diepe trekken

- Betrouwbaarheid: Consistente prestaties onder hoge belastingen

Autoproductie

De auto-industrie gebruikt gascilinders voor assemblagewerkzaamheden, testapparatuur en gespecialiseerde fabricageprocessen.

Automobieltoepassingen:

| Toepassing | Type gas | Drukbereik | Belangrijkste voordelen |

|---|---|---|---|

| Motor testen | Stikstof | 500-3000 PSI | Inerte, consistente druk |

| Ophangsystemen | Stikstof | 100-500 PSI | Progressieve veerconstante |

| Remtesten | CO₂ | 200-1000 PSI | Consistente, schone werking |

| Montage | Diverse | 300-2000 PSI | Hoge klemkracht |

Ruimtevaarttoepassingen

De lucht- en ruimtevaartindustrie heeft gascilinders nodig voor ondersteuningsapparatuur op de grond, testsystemen en gespecialiseerde fabricageprocessen.

Kritische toepassingen in de ruimtevaart:

- Hydraulisch systeem testen: Gasproductie onder hoge druk

- Onderdelen testen: Gesimuleerde bedrijfsomstandigheden

- Grondondersteuningsapparatuur: Onderhoudssystemen voor vliegtuigen

- Productie Gereedschap: Composiet vormen en uitharden

- Noodsystemen: Reservevoeding voor kritieke functies

Ik heb onlangs gewerkt met een Franse fabrikant van lucht- en ruimtevaartproducten, Philippe Dubois, wiens composietvormproces een nauwkeurige drukregeling nodig had. Door stikstofgascilinders met elektronische drukregeling te implementeren, bereikten we 40% betere werkstukkwaliteit terwijl we de cyclustijd met 25% verkortten.

Mijnbouw en zware industrie

Mijnbouwbedrijven gebruiken gascilinders in zware omstandigheden waar betrouwbaarheid en een hoge krachtafgifte essentieel zijn voor de veiligheid en productiviteit.

Mijnbouwtoepassingen:

- Rotsen breken: Krachtopwekking met hoge impact

- Transportsystemen: Zware materiaalhantering

- Veiligheidssystemen: Activering noodapparatuur

- Boorapparatuur: Boren onder hoge druk

- Materiaalverwerking: Breek- en scheidingsapparatuur

Speciale productie

Unieke productieprocessen vereisen vaak gascilindercapaciteiten die conventionele systemen niet kunnen bieden.

Speciale toepassingen:

- Glas Vormen: Nauwkeurige druk- en temperatuurregeling

- Plastic vormen: Injectiesystemen met hoge kracht

- Textiel Productie: Weefsel vormen en verwerken

- Voedselverwerking: Sanitaire hogedruktoepassingen

- Farmaceutisch: Schone, nauwkeurige productieprocessen

Hoe onderhoud en optimaliseer je de prestaties van gasflessen?

Goed onderhoud en optimalisatie garanderen de veiligheid, betrouwbaarheid en prestaties van gascilinders terwijl bedrijfskosten en risico's op stilstand tot een minimum worden beperkt.

Onderhoud omvat drukbewaking, afdichtingsinspectie, testen op gaszuiverheid en vervanging van onderdelen volgens de schema's van de fabrikant, terwijl optimalisatie zich richt op drukinstellingen, cyclustiming en systeemintegratie.

Preventieve onderhoudsschema's

Gascilinders vereisen systematische onderhoudsprogramma's die zijn afgestemd op de bedrijfsomstandigheden, gassoorten en toepassingseisen.

Richtlijnen voor onderhoudsfrequentie:

| Onderhoudstaak | Frequentie | Kritische controlepunten |

|---|---|---|

| Visuele inspectie | Dagelijks | Lekken, schade, verbindingen |

| Druk controleren | Wekelijks | Bedrijfsdruk, ontlastingsinstellingen |

| Inspectie afdichting | Maandelijks | Slijtage, schade, lekkage |

| Gaszuiverheidstest | Driemaandelijks | Verontreiniging, vocht |

| Volledige revisie | Jaarlijks | Alle onderdelen, hercertificering |

Gaszuiverheid en kwaliteitscontrole

De gaskwaliteit heeft een directe invloed op de prestaties, veiligheid en levensduur van cilinders. Regelmatig testen en zuiveren zorgt voor een optimale werking.

Gaskwaliteitsnormen:

- Vochtgehalte: <10 ppm voor de meeste toepassingen

- Olieverontreiniging: <1 ppm maximaal

- Zwevende deeltjes: <5 micron, <10 mg/m³

- Chemische zuiverheid: 99,5% minimaal voor industriële gassen

- Zuurstofgehalte: <20 ppm voor toepassingen met inert gas

Prestatiebewakingssystemen

Moderne gasflessystemen profiteren van continue bewaking die prestatieparameters bijhoudt en de onderhoudsbehoeften voorspelt.

Bewakingsparameters:

- Druktrends: Lekkage en slijtagepatronen detecteren

- Temperatuurbewaking: Thermische schade voorkomen

- Cyclustelling: Gebruik bijhouden voor gepland onderhoud

- Kracht Uitgang: Prestatievermindering bewaken

- Reactietijd: Problemen met het besturingssysteem opsporen

Optimalisatiestrategieën

Systeemoptimalisatie brengt prestatievereisten in evenwicht met energie-efficiëntie, levensduur van onderdelen en bedrijfskosten.

Optimalisatiebenaderingen:

- Drukoptimalisatie: Minimumdruk voor vereiste prestaties

- Cyclusoptimalisatie: Onnodige handelingen verminderen

- Gasselectie: Optimaal gastype voor toepassing

- Componenten upgraden: Efficiëntie en betrouwbaarheid verbeteren

- Controleverbetering: Betere systeemintegratie en controle

Veelvoorkomende problemen oplossen

Inzicht in veelvoorkomende problemen met gascilinders maakt een snelle diagnose en oplossing mogelijk, waardoor stilstand en veiligheidsrisico's tot een minimum worden beperkt.

Veelvoorkomende problemen en oplossingen:

| Probleem | Symptomen | Typische oorzaken | Oplossingen |

|---|---|---|---|

| Drukverlies | Verminderde krachtafgifte | Afdichtingsslijtage, lekkage | Afdichtingen vervangen, verbindingen controleren |

| Langzame werking | Verhoogde cyclustijd | Stroombeperkingen | Kleppen reinigen, leidingen controleren |

| Grillige beweging | Inconsistente prestaties | Vervuild gas | Gas zuiveren, filters vervangen |

| Oververhitting | Hoge temperaturen | Overmatig fietsen | Cyclussnelheid verlagen, koeling verbeteren |

| Afdichtingsfout | Externe lekkage | Slijtage, chemische aantasting | Vervangen door compatibele materialen |

Implementatie veiligheidsprotocol

Voor de veiligheid van gascilinders zijn uitgebreide protocollen nodig voor hantering, bediening, onderhoud en noodprocedures.

Essentiële veiligheidsprotocollen:

- Personeelstraining: Uitgebreide voorlichting over veiligheid van gasflessen

- Beoordeling van gevaren: Regelmatige veiligheidsaudits en risicoanalyse

- Noodprocedures: Responsplannen voor verschillende scenario's

- Persoonlijke beschermingsmiddelen: Passende veiligheidsuitrusting

- Documentatie: Onderhoudsgegevens en veiligheidsnaleving bijhouden

Conclusie

Gascilindermechanismen zetten gassenergie om in mechanische beweging via thermodynamische processen en bieden een hoge krachtdichtheid en gespecialiseerde mogelijkheden voor veeleisende industriële toepassingen die een nauwkeurige regeling en betrouwbare prestaties vereisen.

Veelgestelde vragen over gascilindermechanismen

Hoe werkt een gascilindermechanisme?

Gascilinders werken door gebruik te maken van gecontroleerde gasexpansie, compressie of chemische reacties in afgesloten kamers om zuigers aan te drijven die gassenergie omzetten in lineaire of roterende mechanische beweging.

Wat is het verschil tussen gascilinders en pneumatische cilinders?

Gascilinders gebruiken gespecialiseerde gassen bij hogere drukken (500-10.000 PSI) voor toepassingen met hoge kracht, terwijl pneumatische cilinders perslucht gebruiken bij lagere drukken (80-150 PSI) voor algemene automatisering.

Welke soorten gassen worden gebruikt in gascilinders?

Gangbare gassen zijn stikstof (inert, constante druk), CO₂ (eigenschappen van faseverandering), helium (lage dichtheid), argon (dicht, inert) en gespecialiseerde gasmengsels voor specifieke toepassingen.

Wat zijn de veiligheidsoverwegingen voor gascilindermechanismen?

Belangrijke veiligheidsaspecten zijn onder andere hoge opgeslagen energieniveaus, gasspecifieke gevaren (toxiciteit, ontvlambaarheid), integriteit van drukvaten, juiste hanteringsprocedures en noodresponsprotocollen.

Hoeveel kracht kunnen gascilinders genereren?

Gascilinders kunnen krachten genereren van 1.000 tot meer dan 50.000 pond, afhankelijk van cilindergrootte, gasdruk en ontwerp, aanzienlijk hoger dan standaard pneumatische cilinders.

Welk onderhoud hebben gascilinders nodig?

Het onderhoud omvat dagelijkse visuele inspecties, wekelijkse drukcontroles, maandelijkse afdichtingsinspecties, driemaandelijkse gaszuiverheidstests en jaarlijkse volledige revisies met vervanging van onderdelen indien nodig.

-

Legt het werkingsprincipe uit van gasveren (ook bekend als gasstutten of rammen), die afgedichte pneumatische apparaten zijn die samengeperst stikstofgas gebruiken om een gecontroleerde krachtafgifte over een specifieke slag te leveren. ↩

-

Toont het fasendiagram voor koolstofdioxide, een grafiek van druk versus temperatuur die de omstandigheden illustreert waaronder CO₂ bestaat als vaste stof, vloeistof of gas en waarom het een constante druk kan leveren door een faseverandering. ↩

-

Beschrijft pyrotechnische actuatoren, apparaten die de snelle gasexpansie van een gecontroleerde explosieve of pyrotechnische lading gebruiken om mechanische arbeid te produceren, vaak gebruikt voor toepassingen met één schot en grote kracht, zoals noodontgrendelingen of het opblazen van airbags. ↩

-

Biedt informatie over de ASME Boiler and Pressure Vessel Code (BPVC), een belangrijke standaard die het ontwerp, de constructie en de inspectie van ketels en drukvaten regelt om de veiligheid te garanderen, wat een kritieke referentie is voor hogedrukcomponenten. ↩

-

Gaat in op het concept van hoepelspanning, de omtrekspanning in de wand van een cilindrisch drukvat die loodrecht op de axiale richting staat en beheerst moet worden om breuk te voorkomen. ↩