Ingenieurs verspillen elk jaar miljoenen aan verkeerde apparatuur. Inkoopteams bestellen "cilinders" terwijl ze "actuators" nodig hebben - of omgekeerd. Deze verwarring kost bedrijven productiviteit, efficiëntie en winst.

Het verschil tussen cilinders en actuators is dat cilinders een specifiek type lineaire actuator zijn die vloeistofdruk (pneumatisch of hydraulisch) gebruiken voor beweging, terwijl actuators de bredere categorie zijn die alle apparaten omvat die energie omzetten in mechanische beweging, inclusief elektrische, pneumatische, hydraulische en mechanische types.

Twee maanden geleden kreeg ik een telefoontje van Sarah, een projectmanager bij een Duitse autofabriek. Haar team had 50 pneumatische cilinders besteld voor een precisieassemblagelijn, maar de toepassing vereiste eigenlijk elektrische servoactuators voor de benodigde positioneringsnauwkeurigheid. De cilinders konden de vereiste nauwkeurigheid van ±0,05 mm niet halen. We hielpen hen de juiste elektrische actuators te specificeren en binnen een week daalde het afkeurpercentage van 12% naar 0,3%.

Inhoudsopgave

- Wat definieert een cilinder versus een actuator?

- Hoe verschillen cilinders en actuators in constructie?

- Wat zijn de belangrijkste prestatieverschillen?

- Hoe onderscheiden krachtbronnen cilinders van actuators?

- Welke besturingsmogelijkheden onderscheiden deze technologieën van elkaar?

- Hoe bepalen de vereisten van de toepassing de keuze?

- Wat zijn de kostenimplicaties van elke technologie?

- Hoe zijn de onderhoudsvereisten te vergelijken?

- Welke omgevingsfactoren beïnvloeden de selectie?

- Conclusie

- Veelgestelde vragen over cilinders vs. actuators

Wat definieert een cilinder versus een actuator?

Inzicht in de fundamentele definities laat zien waarom deze termen vaak worden verward en wanneer ze op de juiste manier worden toegepast.

Een cilinder is een specifiek type lineaire actuator die gebruikmaakt van vloeistofdruk (pneumatisch of hydraulisch) in een cilindrische kamer om lineaire beweging te creëren, terwijl een actuator de bredere categorie apparaten is die verschillende energievormen omzetten in gecontroleerde mechanische beweging.

Cilinder Definitie en toepassingsgebied

Cilinders verwijzen specifiek naar lineaire actuators met vloeistofaandrijving die perslucht (pneumatisch) of vloeistof onder druk (hydraulisch) gebruiken om beweging te creëren. De term "cilinder" beschrijft het cilindrische drukvat dat de werkvloeistof bevat.

Alle cilinders zijn actuators, maar niet alle actuators zijn cilinders. Deze relatie is cruciaal voor de juiste terminologie en apparatuurkeuze in industriële toepassingen.

De werking van de cilinder is afhankelijk van Wet van Pascal1waarbij vloeistofdruk inwerkt op een zuigeroppervlak om lineaire kracht te genereren. De cilindrische vorm houdt de druk optimaal terwijl de lineaire beweging wordt geleid.

Gebruikelijke cilindertypes zijn pneumatische cilinders die perslucht gebruiken, hydraulische cilinders die olie onder druk gebruiken en gespecialiseerde varianten zoals telescopische of roterende cilinders.

Actuator Definitie en Categorieën

Actuators omvatten alle apparaten die energie omzetten in een gecontroleerde mechanische beweging. Deze brede categorie omvat lineaire actuatoren, roterende actuatoren en gespecialiseerde bewegingsapparaten.

Energiebronnen voor actuatoren zijn elektrische, pneumatische, hydraulische, mechanische en thermische energie. Elk energietype biedt verschillende kenmerken voor kracht, snelheid, precisie en besturing.

Bewegingstypes die door actuators worden geproduceerd zijn lineaire, roterende, oscillerende en complexe bewegingen met meerdere assen. Het bewegingstype bepaalt de actuatorselectie voor specifieke toepassingen.

De complexiteit van de besturing varieert van eenvoudige aan/uit-bediening tot geavanceerde servobesturing met positie-, snelheids- en krachtterugkoppeling voor nauwkeurige automatisering.

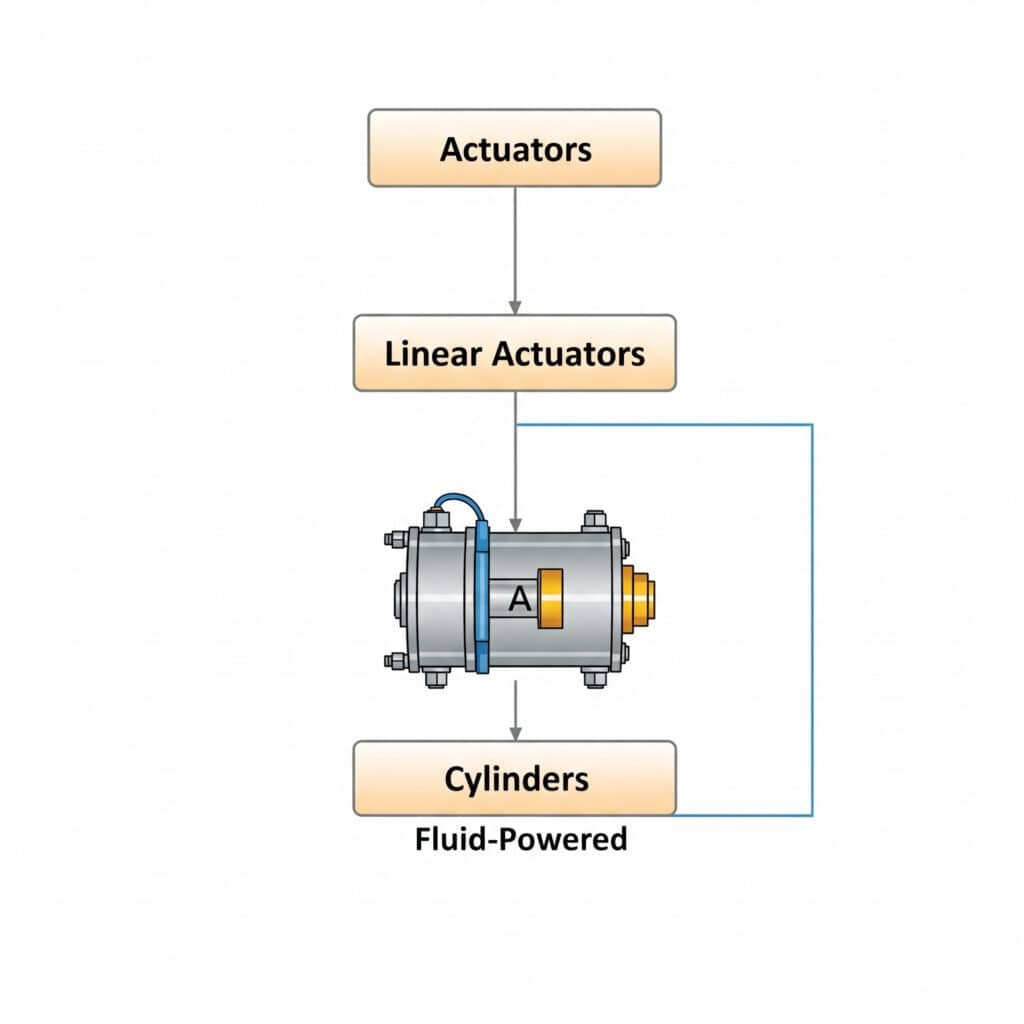

Classificatiehiërarchie

De boomstructuur van de actuatorfamilie toont cilinders als een subset van lineaire actuators, die op hun beurt een subset zijn van alle actuators. Deze hiërarchie helpt de terminologie en selectiecriteria te verduidelijken.

Lineaire actuators omvatten cilinders, elektrische lineaire actuators, mechanische actuators (schroeven, nokken) en gespecialiseerde ontwerpen zoals voice coil actuators voor specifieke toepassingen.

Roterende actuators omvatten elektromotoren, roterende cilinders, pneumatische vaanmotoren en hydraulische motoren voor toepassingen die een roterende beweging vereisen.

Gespecialiseerde actuators combineren lineaire en roterende bewegingen of bieden unieke bewegingsprofielen voor specifieke industriële toepassingen en automatiseringsvereisten.

Terminologie Belang

De juiste terminologie voorkomt specificatiefouten die tijd en geld kosten. Als je "cilinder" gebruikt terwijl je "elektrische actuator" nodig hebt, leidt dit tot een verkeerde selectie van apparatuur en vertragingen in het project.

Industriestandaarden definiëren deze termen nauwkeurig. Inzicht in de standaarddefinities zorgt voor duidelijke communicatie met leveranciers, technici en onderhoudspersoneel.

Er bestaan regionale verschillen in het gebruik van terminologie. In sommige regio's wordt "cilinder" ruimer gebruikt, terwijl andere regio's een strikt technisch onderscheid handhaven tussen apparaattypes.

Technische documentatie vereist nauwkeurige terminologie voor veiligheids-, onderhouds- en vervangingsprocedures. Verkeerde termen kunnen leiden tot gevaarlijke vervangingen van apparatuur.

| Aspect | Cilinder | Actuator |

|---|---|---|

| Definitie | Door vloeistof aangedreven lineair bewegingsapparaat | Elk apparaat dat energie omzet in beweging |

| Toepassingsgebied | Specifieke subset | Brede categorie |

| Stroombron | Alleen pneumatisch of hydraulisch | Elektrisch, vloeibaar, mechanisch, thermisch |

| Bewegingstype | Voornamelijk lineair | Lineair, roterend, complex |

| Controlebereik | Eenvoudig tot matig | Eenvoudig tot zeer geavanceerd |

Hoe verschillen cilinders en actuators in constructie?

De verschillen in constructie weerspiegelen de fundamentele werkingsprincipes en prestatiekenmerken van elk technologietype.

Cilinders verschillen in constructie van andere actuators door hun cilindrische drukvaten, vloeistofafdichtingssystemen en krachtopwekking op basis van zuigers, terwijl elektrische actuators motoren en aandrijfmechanismen gebruiken en mechanische actuators schroeven, tandwielen of koppelingen.

Cilinderbouwelementen

De cilinderconstructie is gecentreerd rond het drukvat dat werkvloeistof bevat. De cilindrische vorm is optimaal bestand tegen interne druk terwijl de zuiger lineair wordt geleid.

Zuigerconstructies bestaan uit de zuiger zelf, afdichtingssystemen en onderdelen voor de krachtoverbrenging. Het zuigerontwerp heeft een grote invloed op de prestaties, efficiëntie en levensduur.

Afdichtingssystemen voorkomen vloeistoflekkage terwijl ze een soepele beweging mogelijk maken. Afdichtingstechnologie vertegenwoordigt een kritisch ontwerpelement dat de betrouwbaarheid en onderhoudsvereisten beïnvloedt.

Stangconstructies brengen krachten over van interne zuigers naar externe belastingen met behoud van de drukintegriteit. Het ontwerp van de stang moet de toegepaste krachten aankunnen zonder knikken of overmatige doorbuiging.

Constructie elektrische actuator

Elektrische actuators gebruiken motoren als het primaire energieomzettingsapparaat, meestal servomotoren, stappenmotoren of AC/DC-motoren, afhankelijk van de prestatievereisten.

Aandrijfmechanismen zetten roterende motorbeweging om in lineaire uitvoer via kogelschroeven2Riemaandrijvingen, tandheugel-en-pignon-systemen of lineaire motoren met directe aandrijving voor verschillende eigenschappen.

Feedbacksystemen omvatten encoders, resolvers of potentiometers die positie-informatie leveren voor gesloten regelkring en nauwkeurige positionering.

Het ontwerp van de behuizing beschermt de interne componenten en biedt tegelijkertijd montage-interfaces en milieubescherming voor een betrouwbare werking onder industriële omstandigheden.

Constructie mechanische actuator

Mechanische actuatoren maken gebruik van zuiver mechanische energieomzetting door middel van schroeven, nokken, hefbomen of tandwielsystemen die de invoerbeweging omzetten in de gewenste uitvoerbeweging.

Schroefactuators maken gebruik van hoofdschroeven of kogelomloopspillen die worden aangedreven door handgrepen, motoren of andere krachtbronnen om een nauwkeurige lineaire beweging met een hoge krachtcapaciteit te creëren.

Nokkenmechanismen bieden complexe bewegingsprofielen via speciaal gevormde nokoppervlakken die de beweging van de volger geleiden voor specifieke toepassingsvereisten.

Scharniersystemen maken gebruik van de principes van mechanisch voordeel om kracht te versterken of bewegingskarakteristieken te wijzigen via hefboomarmen en draaipunten.

Verschillen in materiaal en onderdelen

Cilindermaterialen moeten bestand zijn tegen vloeistofdruk en chemische compatibiliteit. Gangbare materialen zijn staal, aluminium en roestvrij staal met de juiste drukwaarden.

Elektrische actuatormaterialen richten zich op elektromagnetische eigenschappen, warmteafvoer en mechanische sterkte. Motoronderdelen gebruiken gespecialiseerde magnetische materialen en precisielagers.

Mechanische actuatormaterialen benadrukken slijtvastheid en mechanische sterkte. Gehard staal, brons en speciale legeringen bieden duurzaamheid voor mechanische contacttoepassingen.

Milieubescherming varieert per technologie. Cilinders hebben vloeistofafdichting nodig, elektrische actuators hebben vochtbescherming nodig en mechanische actuators hebben mogelijk barrières tegen vervuiling nodig.

Montage en integratie

Cilinderassemblage omvat het testen van de druk, het installeren van afdichtingen en het integreren van het vloeistofsysteem. De juiste montagetechnieken zorgen voor een lekvrije werking en optimale prestaties.

De assemblage van een elektrische actuator omvat de uitlijning van de motor, de kalibratie van de encoder en de elektrische aansluitingen. Nauwkeurige montage beïnvloedt de positioneringsnauwkeurigheid en systeemprestaties.

Mechanische actuatorassemblage richt zich op de juiste smering, afstelling en uitlijning om een soepele werking te garanderen en voortijdige slijtage te voorkomen.

Kwaliteitscontroleprocedures verschillen per technologietype, met druktests voor cilinders, elektrische tests voor elektrische actuators en mechanische tests voor mechanische systemen.

Wat zijn de belangrijkste prestatieverschillen?

Prestatiekenmerken verschillen enorm tussen cilinders en verschillende actuatortypes, wat de geschiktheid voor toepassingen en het systeemontwerp beïnvloedt.

De belangrijkste prestatieverschillen zijn onder andere de krachtafgifte waar hydraulische cilinders uitblinken, snelheidskenmerken waar pneumatische cilinders domineren, precisieniveaus waar elektrische actuators toonaangevend zijn en efficiëntie waar elektrische systemen doorgaans het beste presteren.

Kracht Uitvoer Mogelijkheden

Hydraulische cilinders leveren de grootste kracht, meestal van 1.000N tot meer dan 1.000.000N, afhankelijk van de grootte en druk. Een hoge vloeistofdruk maakt compacte ontwerpen met een enorm krachtvermogen mogelijk.

Pneumatische cilinders bieden gematigde krachten van 100N tot 50.000N, beperkt door praktische luchtdrukniveaus van 6-10 bar in de meeste industriële toepassingen.

Elektrische actuators bieden variabele krachtbereiken van 10N tot 100.000N, afhankelijk van de grootte van de motor en de tandwielreductie. De krachtuitoefening blijft constant, ongeacht de positie.

Mechanische actuators kunnen zeer grote krachten leveren door het mechanische voordeel, maar werken meestal met lagere snelheden vanwege de kracht-snelheid afweging.

Snelheid en reactiekarakteristieken

Pneumatische cilinders bereiken de hoogste snelheden, tot 10 m/s, dankzij de lage bewegende massa en snelle luchtexpansiekarakteristieken die een snelle acceleratie mogelijk maken.

Elektrische actuators bieden variabele snelheden met uitstekende controle, meestal 0,001-2 m/s, met programmeerbare versnellings- en vertragingsprofielen voor een soepele werking.

Hydraulische cilinders werken bij matige snelheden, 0,01-1 m/s, met een uitstekende krachtregeling, maar worden beperkt door het vloeistofdebiet en de reactietijd van het systeem.

Mechanische actuators werken meestal met lagere snelheden, maar bieden een nauwkeurige, herhaalbare beweging met mechanisch voordeel voor toepassingen met hoge krachten.

Precisie en nauwkeurigheid

Elektrische servoactuators bieden de hoogste precisie en bereiken een positioneringsnauwkeurigheid van ±0,001 mm met de juiste feedbacksystemen en besturingsalgoritmen.

Mechanische actuators bieden een uitstekende herhaalbaarheid door directe mechanische positionering en bereiken doorgaans een nauwkeurigheid van ±0,01 mm bij een juist ontwerp en onderhoud.

Hydraulische cilinders bieden een goede nauwkeurigheid, ±0,1 mm, wanneer ze zijn uitgerust met positieterugkoppeling en servobesturingssystemen voor een gesloten-luswerking.

Pneumatische cilinders hebben een beperkte nauwkeurigheid, ±1 mm, door de samendrukbaarheid van lucht en temperatuureffecten die de positioneringsnauwkeurigheid beïnvloeden.

Vergelijking van energie-efficiëntie

Elektrische actuators bereiken de hoogste efficiëntie, 85-95%, met minimale energieverspilling en de mogelijkheid om energie terug te winnen tijdens het vertragen in sommige toepassingen.

Hydraulische systemen bieden een matige efficiëntie, 70-85%, met verliezen in pompen, kleppen en vloeistofverwarming, maar uitstekende vermogen-gewichtsverhoudingen.

Pneumatische systemen hebben de laagste efficiëntie, 25-35%, door compressieverliezen en warmteontwikkeling, maar bieden andere voordelen zoals reinheid en veiligheid.

Mechanische actuatoren kunnen zeer efficiënt zijn voor specifieke toepassingen, maar vereisen mogelijk externe voedingsbronnen die de algehele systeemefficiëntie beïnvloeden.

| Prestatie Factor | Pneumatische cilinder | Hydraulische cilinder | Elektrische aandrijving | Mechanische aandrijving |

|---|---|---|---|---|

| Maximale kracht | 50,000N | 1,000,000N+ | 100,000N | Variabel (zeer hoog) |

| Maximale snelheid | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Precisie | ±1mm | ±0,1 mm | ±0,001mm | ±0,01mm |

| Efficiëntie | 25-35% | 70-85% | 85-95% | Variabele |

| Reactietijd | Zeer snel | Snel | Variabele | Langzaam |

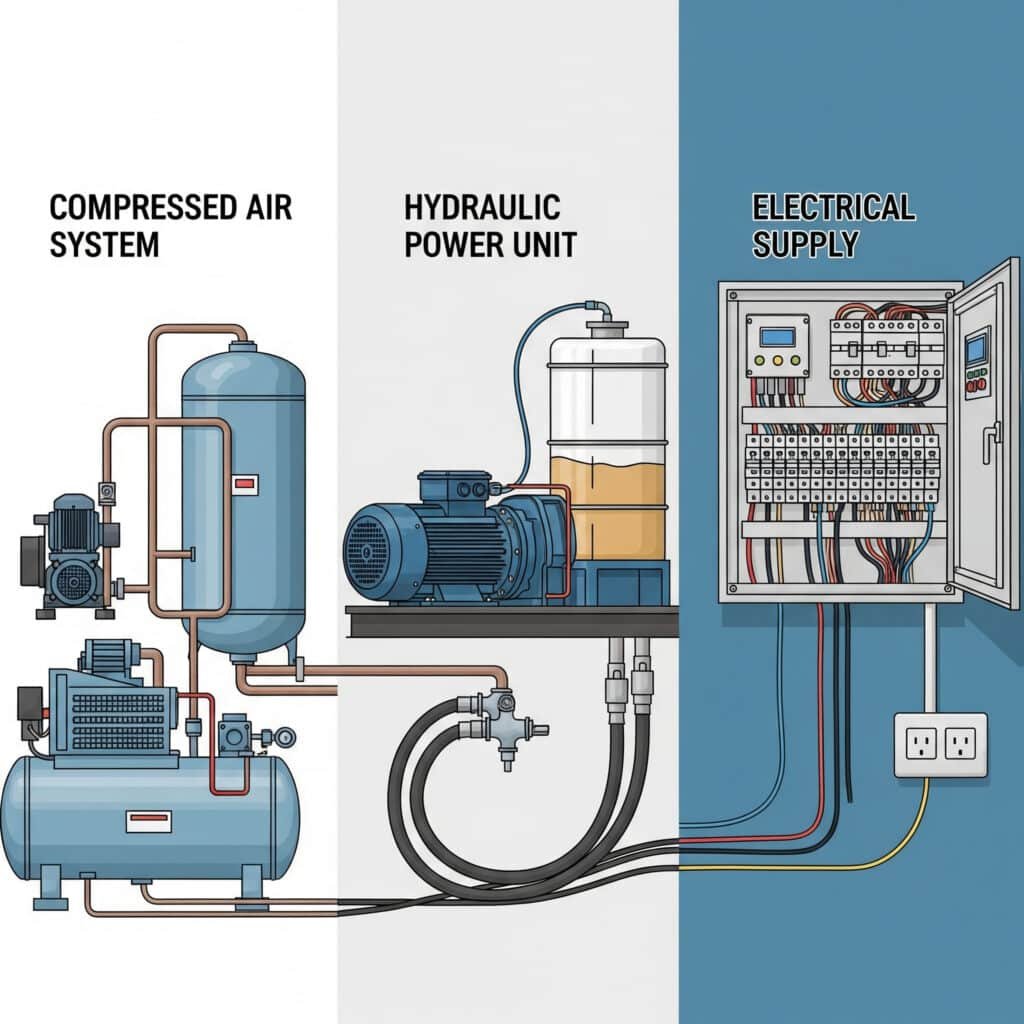

Hoe onderscheiden krachtbronnen cilinders van actuators?

De vereisten voor stroombronnen zorgen voor fundamentele verschillen in systeemontwerp, installatie en operationele kenmerken tussen cilinder- en actuatortechnologieën.

Voedingsbronnen onderscheiden cilinders van actuators door perslucht of hydraulische vloeistof voor cilinders versus elektrisch vermogen voor elektrische actuators, waardoor verschillende infrastructuurbehoeften, energiekosten en systeemcomplexiteitsniveaus ontstaan.

Pneumatische aandrijfsystemen

Pneumatische cilinders vereisen persluchtsystemen met compressoren, luchtbehandelingsapparatuur, distributieleidingen en opslagtanks voor een betrouwbare werking.

De compressoren moeten berekend zijn op piekvraag plus systeemverliezen met voldoende reservecapaciteit. Te kleine compressoren veroorzaken drukverliezen en slechte prestaties.

Luchtbehandelingssystemen zoals filters, drogers en smeertoestellen zorgen voor schone, droge lucht die schade aan onderdelen voorkomt en de levensduur verlengt.

Distributiesystemen moeten de juiste dimensionering hebben om drukverliezen te minimaliseren en te zorgen voor voldoende doorstroomcapaciteit op alle gebruikspunten in de faciliteit.

Hydraulische aandrijfsystemen

Hydraulische cilinders hebben hydraulische aggregaten nodig, inclusief pompen, reservoirs, filtratiesystemen en koelapparatuur, om continu te kunnen werken.

De keuze van de pomp beïnvloedt de efficiëntie en de prestaties van het systeem. Verplaatsingspompen bieden een betere efficiëntie, terwijl vaste verplaatsingspompen een eenvoudigere regeling bieden.

Vloeistofbeheer omvat filtratie, koeling en verontreinigingscontrole die de betrouwbaarheid van het systeem en de levensduur van onderdelen aanzienlijk beïnvloeden.

Veiligheidsoverwegingen zijn onder andere brandgevaar van hydraulische vloeistoffen en veiligheidseisen voor de bescherming van personeel bij hoge druk.

Vereisten voor elektrisch vermogen

Elektrische actuators hebben elektrische voeding nodig met de juiste spanning, stroomcapaciteit en besturingsinterfaces voor een goede werking en prestaties.

Bij het dimensioneren van de voeding moet rekening worden gehouden met de nominale motorprestaties, de bedrijfscycli en de regeneratieve remmogelijkheden die stroom kunnen terugleveren aan de voeding.

De vermogensvereisten voor besturing omvatten motoraandrijvingen, regelaars en terugkoppelingssystemen die de complexiteit verhogen maar geavanceerde besturingsmogelijkheden mogelijk maken.

Overwegingen met betrekking tot elektrische veiligheid zijn onder andere een goede aarding, overstroombeveiliging en naleving van elektrische verordeningen en normen.

Vergelijking van energie-infrastructuur

De complexiteit van de installatie varieert aanzienlijk: voor pneumatische systemen is luchtdistributie nodig, voor hydraulische systemen is vloeistofverwerking nodig en voor elektrische systemen is elektrische infrastructuur nodig.

De bedrijfskosten verschillen enorm per energiebron. Perslucht is duur om op te wekken, terwijl elektriciteit variabele kosten met zich meebrengt, afhankelijk van het gebruikspatroon.

De onderhoudsvereisten verschillen per krachtbron. Pneumatische systemen hebben filtervervanging nodig, hydraulische systemen hebben vloeistofonderhoud nodig en elektrische systemen hebben minimaal routineonderhoud nodig.

Overwegingen met betrekking tot milieueffecten zijn onder andere energie-efficiëntie, afvoer van vloeistoffen en geluidsproductie die van invloed zijn op de activiteiten van de faciliteit en naleving van de regelgeving.

Energieopslag en -distributie

Pneumatische systemen maken gebruik van persluchtopslag in ontvangers die energie opslaan en vraagschommelingen in het hele systeem helpen afvlakken.

Hydraulische systemen kunnen gebruik maken van accumulatoren voor de opslag van energie en de verwerking van pieken in de vraag, waardoor de efficiëntie en de responskenmerken van het systeem worden verbeterd.

Elektrische systemen hebben meestal geen energieopslag nodig, maar kunnen wel profiteren van regeneratieve mogelijkheden die energie terugwinnen tijdens vertragingsfasen.

De efficiëntie van de distributie varieert aanzienlijk, waarbij de elektrische distributie het efficiëntst is, de hydraulische matig en de pneumatische het minst efficiënt vanwege lekkage en drukverliezen.

Welke besturingsmogelijkheden onderscheiden deze technologieën van elkaar?

Geavanceerde besturing en mogelijkheden maken een groot verschil tussen cilinder- en actuatortechnologieën in automatiseringstoepassingen.

De besturingsmogelijkheden onderscheiden cilinders van elektrische actuators door eenvoudige aan/uit-bediening voor eenvoudige cilinders versus geavanceerde servobesturing voor elektrische actuators, waarbij hydraulische cilinders een matige besturing bieden en pneumatische cilinders beperkte precisiebesturingsopties.

Basis cilinderbediening

Eenvoudige pneumatische cilinders maken gebruik van eenvoudige richtkleppen voor de regeling van uit- en intrekken met beperkte snelheidsaanpassing via stroomregelkleppen.

Positieregeling vertrouwt op eindschakelaars of naderingssensoren voor detectie van het einde van de slag in plaats van continue positieterugkoppeling tijdens de hele slag.

Krachtregeling is beperkt tot drukregeling en biedt geen actieve krachtterugkoppeling of -aanpassing tijdens het gebruik.

Snelheidsregeling maakt gebruik van debietbegrenzingsmethoden die kunnen variëren met de belasting en die geen consistente snelheidsprofielen bieden onder verschillende bedrijfsomstandigheden.

Geavanceerde cilinderregeling

Servogestuurde hydraulische cilinders bieden een gesloten-lus positie-, snelheids- en krachtregeling via proportionele kleppen en terugkoppelingssystemen.

Elektronische besturingen maken programmeerbare bewegingsprofielen mogelijk met variabele acceleratie, constante snelheid en gecontroleerde vertragingsfasen.

Drukterugkoppelingssystemen maken krachtregeling en overbelastingsbeveiliging mogelijk door continue bewaking van de kamerdruk tijdens bedrijf.

Netwerkintegratie maakt coördinatie met andere systeemcomponenten en gecentraliseerde besturing mogelijk via industriële communicatieprotocollen.

Elektrische bediening

Servobesturing biedt nauwkeurige besturing van positie, snelheid en versnelling via gesloten terugkoppelingssystemen met encoders met hoge resolutie.

Programmeerbare bewegingsprofielen maken complexe bewegingsreeksen mogelijk met meerdere positioneerpunten, variabele snelheden en gecoördineerde meerassige werking.

De mogelijkheden voor krachtregeling omvatten koppelbegrenzing, krachtterugkoppeling en nalevingsregeling voor toepassingen waarbij gecontroleerde kracht moet worden uitgeoefend.

De geavanceerde functies omvatten elektronische vertanding, nokprofilering en synchronisatiemogelijkheden voor geavanceerde automatiseringstoepassingen.

Integratie besturingssysteem

PLC-integratie varieert per technologie, waarbij elektrische actuators de meest geavanceerde integratiemogelijkheden bieden en eenvoudige cilinders basis-I/O bieden.

Netwerkcommunicatieprotocollen maken gedistribueerde besturingsarchitecturen mogelijk met real-time coördinatie tussen meerdere actuatoren en systeemcomponenten.

De veiligheidsintegratie omvat veilig uitschakelen, veilige positiebewaking en geïntegreerde veiligheidsfuncties die voldoen aan de functionele veiligheidsvereisten.

Diagnosemogelijkheden bieden prestatiebewaking, voorspellende onderhoudsinformatie en ondersteuning bij probleemoplossing voor systeemoptimalisatie.

Programmeren en instellen

Elektrische actuators vereisen meestal programmering voor bewegingsparameters, veiligheidslimieten en communicatie-instellingen via gespecialiseerde softwaretools.

Hydraulische servosystemen moeten worden afgesteld voor optimale prestaties, inclusief versterkingsinstellingen, responskenmerken en stabiliteitsparameters.

Pneumatische cilinders moeten minimaal worden ingesteld, behalve de basisinstellingen voor kleppenafstelling en debietregeling om de snelheid te optimaliseren.

De complexiteit van inbedrijfstelling varieert aanzienlijk, waarbij elektrische actuators de meeste installatietijd vergen en eenvoudige cilinders een minimale configuratie vereisen.

| Controlefunctie | Eenvoudige cilinder | Servocilinder | Elektrische aandrijving |

|---|---|---|---|

| Positieregeling | Alleen eindlimieten | Gesloten lus | Hoge precisie |

| Snelheidsregeling | Stroombeperking | Proportioneel | Programmeerbaar |

| Krachtregeling | Drukregeling | Terugkoppeling kracht | Koppelregeling |

| Programmeren | Geen | Basisafstemming | Complexe software |

| Integratie | Eenvoudige I/O | Matig | Geavanceerde protocollen |

Hoe bepalen de vereisten van de toepassing de keuze?

Toepassingsvereisten bepalen de keuze tussen cilinders en verschillende actuatortypen op basis van prestatiebehoeften, omgevingsomstandigheden en operationele beperkingen.

Toepassingsvereisten bepalen de keuze door kracht- en snelheidsvereisten die de voorkeur geven aan cilinders voor hogesnelheids- of hoge-krachttoepassingen, precisievereisten die de voorkeur geven aan elektrische actuators, omgevingsbeperkingen die de geschiktheid van de technologie beïnvloeden en kostenoverwegingen die de uiteindelijke keuze beïnvloeden.

Kracht- en snelheidsvereisten

Toepassingen met hoge krachten geven meestal de voorkeur aan hydraulische cilinders die enorme krachten kunnen genereren in compacte pakketten, waardoor ze ideaal zijn voor persen, vormen en zwaar tillen.

Toepassingen met hoge snelheden maken vaak gebruik van pneumatische cilinders die snel bewegen dankzij een lage bewegende massa en snelle luchtuitzetting.

Precisiepositioneringstoepassingen vereisen elektrische actuators met servobesturing voor nauwkeurige plaatsing en herhaalbare prestaties bij assemblage- en inspectiewerkzaamheden.

Toepassingen met variabele kracht vereisen mogelijk elektrische actuators met programmeerbare krachtregeling of hydraulische systemen met proportionele drukregeling.

Milieu-overwegingen

Toepassingen in cleanrooms geven de voorkeur aan pneumatische cilinders of elektrische actuators zonder risico op olievervuiling, waardoor ze geschikt zijn voor de productie van voedingsmiddelen, farmaceutica en elektronica.

In ruwe omgevingen kunnen hydraulische cilinders met een robuuste constructie en milieubescherming nodig zijn, of afgedichte elektrische actuators met de juiste IP-waarden.

Explosieve atmosferen vereisen intrinsiek veilig3 ontwerpen of speciale beschermingsmethoden die variëren per actuatortechnologie en certificeringsvereisten.

Extreme temperaturen hebben een verschillend effect op alle technologieën, met gespecialiseerde materialen en ontwerpen die nodig zijn voor toepassingen bij extreme temperaturen.

Vereisten voor taakcyclus

Toepassingen voor continu gebruik geven vaak de voorkeur aan elektrische actuators met een hoge efficiëntie en minimale warmteontwikkeling in vergelijking met vloeistofaandrijfsystemen.

Intermitterende werking maakt pneumatische of hydraulische systemen mogelijk die oververhit kunnen raken bij continue werking, maar goed presteren bij cyclische toepassingen.

Toepassingen met een hoge cyclus vereisen robuuste ontwerpen met de juiste specificaties voor onderdelen en onderhoudsschema's om een betrouwbare werking op lange termijn te garanderen.

Eisen voor noodbedrijf kunnen de voorkeur geven aan pneumatische systemen die kunnen werken tijdens stroomuitval als er persluchtopslag beschikbaar is.

Beperkingen in ruimte en installatie

Compacte installaties kunnen de voorkeur geven aan cilinders waarbij de bediening en geleiding in één pakket zijn geïntegreerd, waardoor de totale omvang en complexiteit van het systeem afneemt.

Gedistribueerde systemen kunnen gebruik maken van elektrische actuatoren met netwerkcommunicatiemogelijkheden die complexe vloeistofdistributiesystemen overbodig maken.

Mobiele toepassingen geven vaak de voorkeur aan elektrische of pneumatische systemen waarvoor geen zware hydraulische aggregaten en vloeistofreservoirs nodig zijn.

Retrofit-toepassingen kunnen worden beperkt door bestaande infrastructuur, waarbij de voorkeur uitgaat naar technologieën die integreren met beschikbare energiebronnen en regelsystemen.

Veiligheid en wettelijke vereisten

Regelgeving met betrekking tot voedselveiligheid kan specifieke materialen en ontwerpen vereisen die verontreinigingsrisico's uitsluiten, waarbij de voorkeur uitgaat naar pneumatische of elektrische technologieën.

Voorschriften voor drukapparatuur hebben een verschillend effect op hydraulische en pneumatische systemen, waarbij voor hydraulische systemen onder hoge druk uitgebreidere veiligheidsmaatregelen nodig zijn.

Functionele veiligheidsvereisten kunnen de voorkeur geven aan elektrische actuators met geïntegreerde veiligheidsfuncties of extra veiligheidssystemen vereisen voor toepassingen met vloeibare energie.

Milieuvoorschriften zijn van invloed op vloeistofverwijdering en lekkagepreventie, waardoor elektrische systemen in milieugevoelige toepassingen mogelijk de voorkeur krijgen.

| Type toepassing | Voorkeurstechnologie | Belangrijkste redenen | Alternatieven |

|---|---|---|---|

| Hoge kracht | Hydraulische cilinder | Krachtdichtheid | Groot elektrisch |

| Hoge snelheid | Pneumatische cilinder | Snelle reactie | Servo-elektrisch |

| Hoge precisie | Elektrische aandrijving | Nauwkeurigheid positionering | Servo hydraulisch |

| Schoon milieu | Pneumatisch/Elektrisch | Geen verontreiniging | Verzegeld hydraulisch |

| Continu gebruik | Elektrische aandrijving | Efficiëntie | Servo hydraulisch |

| Mobiele toepassing | Elektrisch/pneumatisch | Draagbaarheid | Compact hydraulisch |

Wat zijn de kostenimplicaties van elke technologie?

Kostenanalyse onthult significante verschillen in initiële investering, bedrijfskosten en levenscycluskosten tussen cilinder- en actuatortechnologieën.

Uit de kostenimplicaties blijkt dat pneumatische cilinders de laagste initiële kosten hebben, maar hogere bedrijfskosten, dat hydraulische cilinders een hoge investering in infrastructuur vereisen en dat elektrische actuators hogere initiële kosten hebben, maar op de lange termijn voordeliger zijn door efficiëntie en minder onderhoud.

Initiële investeringskosten

Pneumatische cilinders bieden de laagste initiële uitrustingskosten, doorgaans 50-70% minder dan gelijkwaardige elektrische actuatoren, waardoor ze aantrekkelijk zijn voor budgetbewuste toepassingen.

Elektrische actuators hebben hogere initiële kosten vanwege de geavanceerde motoren, aandrijvingen en regelsystemen, maar deze investering betaalt zich vaak terug door operationele besparingen.

Hydraulische cilinders hebben gematigde uitrustingskosten, maar vereisen dure aggregaten, filtratiesystemen en veiligheidsapparatuur die de totale systeemkosten verhogen.

De infrastructuurkosten variëren enorm: voor pneumatische systemen moet perslucht worden gegenereerd, voor hydraulische systemen zijn aggregaten nodig en voor elektrische systemen is elektrische distributie nodig.

Analyse van de bedrijfskosten

De energiekosten zijn in het voordeel van elektrische actuators met een efficiëntie van 85-95% in vergelijking met 25-35% voor pneumatische systemen en 70-85% voor hydraulische systemen.

Perslucht kost meestal $0,02-0,05 per kubieke meter, waardoor pneumatische systemen duur zijn om te gebruiken in toepassingen met een hoog gebruik.

De kosten voor hydraulische vloeistoffen omvatten de initiële vul-, vervangings-, afvoer- en opruimkosten die zich opstapelen tijdens de levensduur van het systeem.

Elektriciteitskosten variëren per locatie en gebruikspatroon, maar bieden over het algemeen de meest voorspelbare en beheersbare bedrijfskosten.

Vergelijking onderhoudskosten

Pneumatische systemen vereisen regelmatige filtervervanging, onderhoud van de afvoer en vervanging van afdichtingen met gematigde arbeidsvereisten en lage kosten voor onderdelen.

Hydraulische systemen moeten worden vervangen door nieuwe vloeistoffen, filters, lekken en onderdelen met hogere arbeids- en onderdelenkosten.

Elektrische actuators vereisen minimaal routineonderhoud, maar kunnen hogere reparatiekosten hebben wanneer onderdelen defect raken, wat gecompenseerd wordt door langere onderhoudsintervallen.

De kosten voor preventief onderhoud variëren aanzienlijk, waarbij pneumatische systemen de meeste aandacht vereisen en elektrische systemen de minste.

Kostenanalyse voor de levenscyclus

Totale eigendomskosten4 over een periode van 10-15 jaar wordt vaak de voorkeur gegeven aan elektrische actuators, ondanks de hogere initiële kosten als gevolg van energiebesparingen en minder onderhoud.

Pneumatische systemen hebben misschien de laagste driejaarlijkse kosten, maar worden over langere perioden duur door energieverbruik en onderhoud.

Hydraulische systemen kunnen kosteneffectief zijn voor toepassingen met hoge krachten waar elektrische alternatieven veel groter en duurder zouden zijn.

Vervangingskosten geven de voorkeur aan gestandaardiseerde technologieën met direct beschikbare componenten en serviceondersteuning gedurende de hele levensduur van het systeem.

Verborgen kostenfactoren

De kosten van stilstand door systeemstoringen kunnen de kosten van apparatuur in de schaduw stellen, waardoor betrouwbaarheid en onderhoudbaarheid kritieke factoren worden bij de keuze van technologie.

De trainingskosten variëren per complexiteit van de technologie, waarbij elektrische servosystemen meer gespecialiseerde kennis vereisen dan eenvoudige pneumatische systemen.

De kosten voor naleving van de veiligheidsvoorschriften omvatten certificering van drukapparatuur, elektrische veiligheidsmaatregelen en milieubescherming die variëren per technologie.

Ruimtekosten in dure faciliteiten kunnen in het voordeel zijn van compacte technologieën, zelfs als de apparatuurkosten hoger zijn vanwege de efficiëntie van het ruimtegebruik.

| Kosten Categorie | Pneumatisch | Hydraulisch | Elektrisch |

|---|---|---|---|

| Eerste uitrusting | Laag | Matig | Hoog |

| Infrastructuur | Matig | Hoog | Laag |

| Energie (jaarlijks) | Hoog | Matig | Laag |

| Onderhoud | Matig | Hoog | Laag |

| 10-Jaar Totaal | Hoog | Matig | Laag-matig |

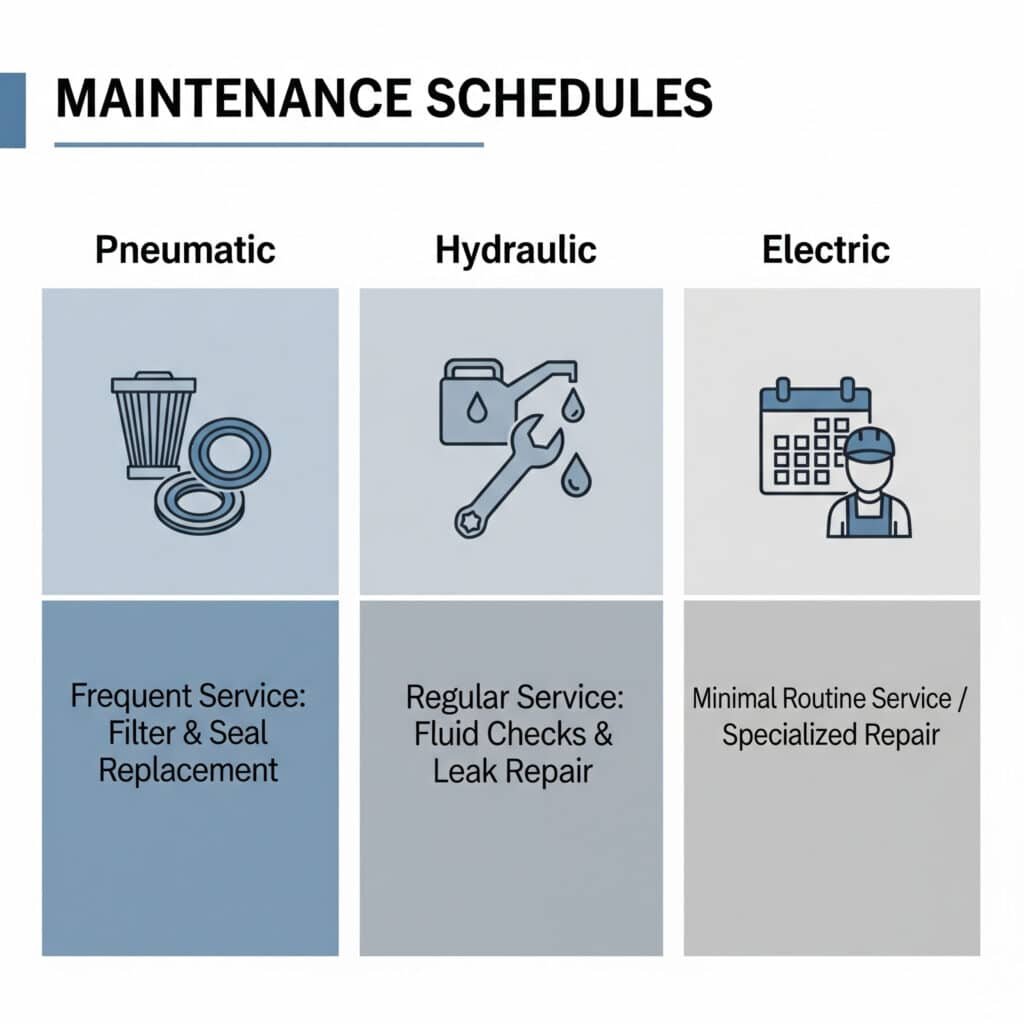

Hoe zijn de onderhoudsvereisten te vergelijken?

Onderhoudsvereisten zorgen voor significante operationele verschillen tussen cilinder- en actuatortechnologieën die van invloed zijn op betrouwbaarheid, kosten en systeembeschikbaarheid.

Uit de onderhoudsvereisten blijkt dat pneumatische cilinders regelmatig filters moeten vervangen en afdichtingen moeten vervangen, dat hydraulische cilinders vloeistofonderhoud en reparatie van lekken nodig hebben en dat elektrische actuators minimaal routineonderhoud nodig hebben, maar meer gespecialiseerde service wanneer reparaties nodig zijn.

Onderhoud pneumatische cilinders

Dagelijks onderhoud omvat visuele inspectie op luchtlekken, ongebruikelijke geluiden en een goede werking die problemen kunnen identificeren voordat er storingen optreden.

Tot de wekelijkse taken behoren het inspecteren en vervangen van het luchtfilter, het controleren van de drukregelaar en het controleren van de basisprestaties om de betrouwbaarheid van het systeem te handhaven.

Maandelijks onderhoud omvat smering van de geleiders, reiniging van de sensoren en gedetailleerde prestatietests om verslechterende onderdelen te identificeren voordat ze defect raken.

Jaarlijks onderhoud omvat het vervangen van afdichtingen, interne inspectie en uitgebreide tests om de prestaties als nieuw te herstellen en onverwachte storingen te voorkomen.

Onderhoud hydraulische cilinders

Vloeistofanalyseprogramma's controleren de olieconditie, vervuilingsniveaus en additiefuitputting om de intervallen voor het verversen van vloeistoffen te optimaliseren en schade aan onderdelen te voorkomen.

Vervangingsschema's voor filters zorgen voor schone vloeistof die slijtage van onderdelen voorkomt en de levensduur van het systeem aanzienlijk verlengt ten opzichte van systemen met slechte filtratie.

Lekdetectie- en reparatieprogramma's voorkomen milieuvervuiling en vloeistofverlies terwijl de prestaties en veiligheid van het systeem behouden blijven.

Het reviseren van onderdelen omvat het vervangen van afdichtingen, het overspuiten van het oppervlak en het herstellen van de afmetingen, waardoor de levensduur van onderdelen langer kan zijn dan de oorspronkelijke specificaties.

Onderhoud elektrische aandrijving

Routinematig onderhoud is minimaal en beperkt zich meestal tot periodieke reiniging, connectorinspectie en elementaire prestatieverificatie met langere tussenpozen.

Bij sommige ontwerpen kan lagersmering nodig zijn, maar veel ontwerpen maken gebruik van afgedichte lagers die gedurende hun hele levensduur geen onderhoud nodig hebben.

Software-updates en back-up van parameters zorgen ervoor dat de systeemconfiguratie behouden blijft en dat de optimalisatie van de prestaties doorgaat tijdens de hele levensduur van het systeem.

Voorspellend onderhoud met behulp van trillingsanalyse, thermische beeldvorming en prestatiebewaking kan problemen identificeren voordat er storingen optreden.

Vereisten voor onderhoudsvaardigheden

Onderhoud van pneumatische systemen vereist mechanische basisvaardigheden en inzicht in de onderdelen van luchtsystemen, waardoor training relatief eenvoudig is.

Hydraulisch onderhoud vereist gespecialiseerde kennis van vloeistofsystemen, verontreinigingscontrole en veiligheidsprocedures voor hogedruksystemen.

Service aan elektrische actuators vereist elektrische en elektronische vaardigheden plus gespecialiseerde softwaretools voor programmering en diagnose.

Voor faciliteiten die meerdere technologieën gebruiken, is cross-training voordelig, maar specialisatie kan efficiënter zijn voor faciliteiten met voornamelijk één technologietype.

Reserveonderdelen en inventaris

Pneumatische systemen maken gebruik van gestandaardiseerde onderdelen die in ruime mate beschikbaar en relatief goedkoop zijn voor filters, afdichtingen en basiscomponenten.

Hydraulische systemen vereisen een vloeistofinventaris, gespecialiseerde afdichtingen en filtratiecomponenten met langere levertijden en hogere kosten.

Elektrische actuators kunnen dure elektronische onderdelen nodig hebben met een langere levertijd, maar storingen komen doorgaans minder vaak voor dan bij vloeistofaandrijfsystemen.

Voorraadoptimalisatiestrategieën verschillen per technologie, waarbij pneumatische systemen profiteren van lokale voorraden en elektrische systemen just-in-time benaderingen gebruiken.

Onderhoudsplanning en -planning

Preventieve onderhoudsschema's zijn het meest kritisch voor pneumatische systemen vanwege de frequente vervanging van filters en afdichtingen.

Toestandsafhankelijk onderhoud werkt goed voor hydraulische systemen, waarbij vloeistofanalyse en prestatiebewaking worden gebruikt om de onderhoudsintervallen te optimaliseren.

Voorspellend onderhoud is het meest effectief voor elektrische actuators, waarbij geavanceerde bewakingstechnieken worden gebruikt om problemen in een vroeg stadium te identificeren.

Afstemming van het onderhoud op de productieschema's is essentieel voor alle technologieën, maar kan het meest flexibel zijn bij elektrische systemen vanwege de langere onderhoudsintervallen.

Welke omgevingsfactoren beïnvloeden de selectie?

Milieuomstandigheden hebben een grote invloed op de geschiktheid en prestaties van verschillende cilinder- en actuatortechnologieën in echte toepassingen.

Omgevingsfactoren beïnvloeden de selectie door extreme temperaturen die de vloeistofeigenschappen en afdichtingsprestaties beïnvloeden, vervuilingsniveaus die de beschermingsvereisten bepalen, vochtigheid die corrosieproblemen veroorzaakt en gevaarlijke atmosferen die speciale veiligheidscertificaten vereisen.

Invloed van temperatuur op omgeving

Extreme temperaturen hebben een verschillend effect op alle technologieën. Pneumatische systemen hebben last van condensatie bij lage temperaturen en verminderde luchtdichtheid bij hoge temperaturen.

Hydraulische systemen hebben te maken met veranderingen in de vloeistofviscositeit die de prestaties beïnvloeden en kunnen verwarmde reservoirs of koelers nodig hebben voor temperatuurregeling.

Elektrische actuators kunnen beter overweg met extreme temperaturen door middel van geschikte motorontwerpen, maar hebben mogelijk omgevingsbehuizingen nodig voor bescherming.

Thermische cycli creëren uitzettings- en krimpspanningen die de levensduur van afdichtingen in cilinders en lagers in elektrische actuators beïnvloeden.

Verontreiniging en netheid

Stoffige omgevingen versnellen de slijtage van afdichtingen in cilinders en vereisen mogelijk regelmatige vervanging van filters en beschermkappen voor een betrouwbare werking.

Vereisten voor cleanrooms geven de voorkeur aan pneumatische cilinders of elektrische actuators die geen risico lopen op olievervuiling in gevoelige productieprocessen.

Chemische verontreiniging tast afdichtingen en metalen onderdelen in elke technologie anders aan, waardoor een analyse van de materiaalcompatibiliteit nodig is voor de juiste selectie.

Washdown-omgevingen vereisen speciale afdichtingen en materialen die variëren per technologie, waarbij een roestvrijstalen constructie vaak vereist is.

Vocht- en vochtigheidseffecten

Hoge vochtigheid verhoogt het risico op condensatie in pneumatische systemen, waardoor luchtdrogers en afvoersystemen nodig zijn voor een betrouwbare werking.

Corrosie tast alle technologieën aan, maar heeft meer invloed op hydraulische en pneumatische systemen vanwege de waterverontreiniging in vloeistoffen.

Elektrische systemen hebben de juiste IP-classificaties5 en omgevingsafdichting om binnendringend vocht te voorkomen dat storingen of veiligheidsrisico's kan veroorzaken.

Vorstbescherming kan nodig zijn in koude klimaten, met verschillende oplossingen voor elk technologietype.

Classificaties van gevaarlijke gebieden

Explosieve atmosferen vereisen intrinsiek veilige ontwerpen of explosieveilige behuizingen die aanzienlijk verschillen per technologie en certificeringsvereisten.

Pneumatische systemen kunnen inherent veiliger zijn in sommige explosieve omgevingen door de afwezigheid van elektrische ontstekingsbronnen.

Elektrische actuators hebben speciale certificeringen en beschermingsmethoden nodig voor gevaarlijke gebieden, waardoor de kosten en complexiteit mogelijk toenemen.

Hydraulische systemen kunnen brandgevaar opleveren door brandbare vloeistoffen onder druk waarvoor speciale veiligheidsmaatregelen en brandbestrijdingssystemen nodig zijn.

Trillings- en schokomgeving

Omgevingen met hoge trillingen hebben invloed op alle technologieën, maar kunnen met name problemen veroorzaken met elektrische verbindingen en elektronische componenten.

Schokbelastingen kunnen interne componenten in elke technologie anders beschadigen, waarbij hydraulische systemen vaak het meest robuust zijn.

De vereisten voor montage en isolatie variëren per technologie, waarbij een goede trillingsisolatie essentieel is voor een betrouwbare werking.

Resonantiefrequenties moeten worden vermeden in het systeemontwerp om versterking van trillingsgevolgen te voorkomen die voortijdig falen kunnen veroorzaken.

Regelgeving en naleving

Regelgeving met betrekking tot voedselveiligheid kan bepaalde materialen verbieden of speciale certificeringen vereisen die bepaalde technologieën bevoordelen ten opzichte van andere.

Voorschriften voor drukapparatuur hebben een verschillende invloed op pneumatische en hydraulische systemen, waarbij hydraulische systemen met hoge druk uitgebreidere naleving vereisen.

Milieuvoorschriften kunnen beperkingen opleggen aan hydraulische vloeistoffen of insluitsystemen vereisen die de kosten en complexiteit verhogen.

Veiligheidsnormen kunnen specifieke technologieën of beschermingsmethoden voorschrijven voor de veiligheid van personeel in bepaalde toepassingen of industrieën.

| Omgevingsfactor | Pneumatische schok | Hydraulische impact | Elektrische impact | Matigingsstrategie |

|---|---|---|---|---|

| Hoge temperatuur | Vermindering luchtdichtheid | Verandering in vloeistofviscositeit | Motor derating | Koelsystemen |

| Lage temperatuur | Condensatierisico | Viscositeitstoename | Verminderde prestaties | Verwarmingssystemen |

| Verontreiniging | Slijtage afdichtingen | Verstopping filter | Bescherming tegen binnendringen | Afdichting, filtratie |

| Hoge Vochtigheid | Corrosierisico | Waterverontreiniging | Elektrische storing | Drogen, bescherming |

| Trilling | Vermoeidheid van onderdelen | Schade aan afdichting | Verbindingsfout | Isolatie, demping |

| Gevaarlijk gebied | Ontstekingsrisico | Brandgevaar | Explosiegevaar | Speciale certificering |

Conclusie

Het verschil tussen cilinders en actuators ligt in de reikwijdte en specificiteit - cilinders zijn lineaire actuators met vloeistofaandrijving binnen de bredere actuatorcategorie die elektrische, mechanische en andere bewegingstechnologieën omvat, die elk hun eigen voordelen bieden voor verschillende toepassingen, omgevingen en prestatievereisten.

Veelgestelde vragen over cilinders vs. actuators

Wat is het belangrijkste verschil tussen een cilinder en een actuator?

Het belangrijkste verschil is dat cilinders een specifiek type lineaire actuator zijn die gebruik maken van vloeistofdruk (pneumatisch of hydraulisch), terwijl actuators de bredere categorie vormen die alle apparaten omvat die energie omzetten in mechanische beweging, zoals elektrische, pneumatische, hydraulische en mechanische types.

Worden alle cilinders als actuators beschouwd?

Ja, alle cilinders zijn actuators omdat ze energie (vloeistofdruk) omzetten in mechanische beweging. Maar niet alle actuatoren zijn cilinders - elektromotoren, mechanische schroeven en andere bewegingsapparaten zijn ook actuatoren.

Wanneer moet ik kiezen voor een cilinder in plaats van een elektrische actuator?

Kies cilinders voor toepassingen met hoge snelheden, hoge krachtvereisten (hydraulisch), schone omgevingen waar olievervuiling onaanvaardbaar is (pneumatisch), of wanneer eenvoudige bediening voldoende is en de initiële kosten een primaire zorg zijn.

Wat zijn de kostenverschillen tussen cilinders en elektrische actuators?

Pneumatische cilinders hebben lagere initiële kosten maar hogere bedrijfskosten door persluchtkosten. Elektrische actuators hebben hogere initiële kosten, maar lagere bedrijfskosten door een betere efficiëntie, waardoor de totale eigendomskosten vaak beter zijn over een periode van 10+ jaar.

Hoe verhouden de onderhoudsvereisten zich tussen cilinders en actuators?

Pneumatische cilinders moeten vaak worden vervangen door filters en afdichtingen, hydraulische cilinders moeten worden onderhouden en lekken moeten worden gerepareerd, terwijl elektrische actuators minimaal routineonderhoud nodig hebben, maar meer gespecialiseerde service wanneer reparaties nodig zijn.

Welke technologie biedt de hoogste precisie?

Elektrische servoactuators bieden de hoogste nauwkeurigheid (±0,001 mm) via gesloten regelkring, gevolgd door mechanische actuators (±0,01 mm), hydraulische cilinders met servobesturing (±0,1 mm) en pneumatische cilinders (±1 mm) vanwege de samendrukbaarheid van lucht.

Welke omgevingsfactoren beïnvloeden de keuze tussen cilinders en actuators?

Belangrijke factoren zijn onder andere extreme temperaturen die de vloeistofeigenschappen beïnvloeden, verontreinigingsniveaus die verschillende beschermingsmethoden vereisen, vochtigheid die corrosie veroorzaakt, explosieve omgevingen die speciale certificeringen vereisen en wettelijke vereisten die bepaalde technologieën bevoordelen.

Kunnen cilinders en elektrische actuators samen worden gebruikt in hetzelfde systeem?

Ja, hybride systemen combineren vaak verschillende actuatortechnologieën om de sterke punten van elk te benutten, zoals het gebruik van een snelle pneumatische cilinder voor een lange overdracht en een nauwkeurige elektrische actuator voor de uiteindelijke positionering.

-

Verken de fundamentele fysica van de Wet van Pascal en de toepassing ervan in stromingsystemen. ↩

-

Bekijk een technische handleiding over het ontwerp en de mechanica van kogelomloopspillen voor het omzetten van roterende naar lineaire beweging. ↩

-

Leer meer over de officiële ontwerpnormen en principes voor intrinsiek veilige apparatuur op gevaarlijke locaties. ↩

-

Het kader begrijpen voor het berekenen van de totale eigendomskosten (TCO) voor industriële machines, inclusief verborgen kosten. ↩

-

Bekijk een gedetailleerde grafiek en uitleg van het internationale IP-classificatiesysteem (Ingress Protection) voor behuizingen. ↩