Elke ingenieur met wie ik overleg heeft te maken met hetzelfde dilemma: standaard pneumatische cilinders gaan voortijdig stuk in veeleisende omgevingen. Of het nu gaat om agressieve chemicaliën, beperkte ruimte of precisie-eisen, conventionele cilinders zijn simpelweg niet ontworpen voor deze veeleisende toepassingen. Deze beperking dwingt tot kostbare onderhoudscycli, productiestilstand en frustrerende herontwerpen.

De optimale speciale cilinder voor extreme toepassingen combineert toepassingsspecifieke materialen die bestand zijn tegen corrosieve media, ruimtebesparende ontwerpen die de prestaties in compacte ruimtes handhaven en precisie-ontworpen componenten die de nauwkeurigheid bij kritieke bewerkingen garanderen. Deze gespecialiseerde aanpak verlengt de levensduur met 300-500% in vergelijking met standaardcilinders in veeleisende omgevingen.

Vorige maand bezocht ik een halfgeleiderfabriek in Singapore die elke 3-4 weken standaardcilinders moest vervangen vanwege agressieve chemische blootstelling. Na het implementeren van onze corrosiebestendige speciale cilinderoplossing met op maat gemaakte Hastelloy-componenten, hebben ze nu al meer dan 8 maanden onafgebroken gewerkt zonder ook maar één defect. Ik zal u laten zien hoe u vergelijkbare resultaten kunt bereiken voor uw uitdagende toepassing.

Inhoudsopgave

- Vergelijking van corrosiebestendige cilindermaterialen

- Compactheidstest van ultradunne cilinderstructuur

- Controle van de nauwkeurigheid van de magneetkoppelingstangloze cilinder

- Conclusie

- Veelgestelde vragen over speciale cilinders

Welke cilindermaterialen overleven het wanneer ze worden blootgesteld aan agressieve chemicaliën?

Het kiezen van het verkeerde materiaal voor corrosieve omgevingen is een van de duurste fouten die ik ingenieurs zie maken. Ofwel gaat het materiaal voortijdig stuk, wat dure stilstandtijd veroorzaakt, ofwel geven ze te veel uit aan exotische legeringen terwijl meer rendabele opties zouden volstaan.

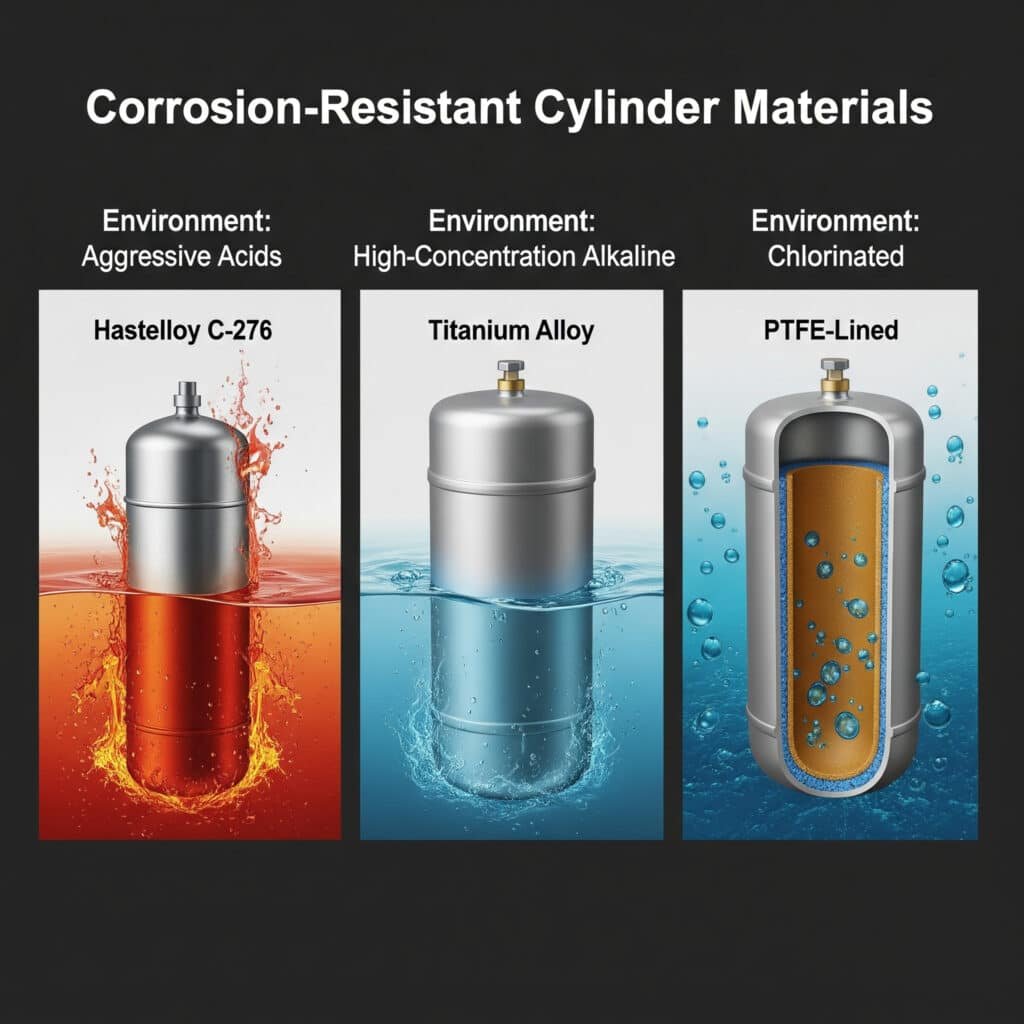

Het optimale corrosiebestendige cilindermateriaal hangt af van uw specifieke chemische omgeving, bedrijfstemperatuur en drukvereisten. Voor de meest agressieve zure omgevingen, Hastelloy C-2761 levert superieure prestaties, terwijl toepassingen met hoge concentraties alkaline beter gediend zijn met titaanlegeringen. Voor chlooromgevingen bieden speciale cilinders met PTFE-voering de beste combinatie van prestaties en kosteneffectiviteit.

Uitgebreide materiaalvergelijking voor corrosieve omgevingen

Na analyse van honderden speciale cilindertoepassingen in corrosieve omgevingen heb ik deze vergelijking van materiaalprestaties samengesteld:

| Materiaal | Zuurbestendigheid | Alkalische weerstand | Chloridebestendigheid | Temperatuurbereik | Relatieve kosten | Beste toepassingen |

|---|---|---|---|---|---|---|

| 316L roestvrij staal | Matig | Goed | Slecht | -40 °C tot 260 °C | 1x (basislijn) | Milde voedingszuren, verdunde chemicaliën |

| Hastelloy C-276 | Uitstekend | Goed | Uitstekend | -120°C tot 450°C | 5-7x | Geconcentreerde zuren, gemengde chemicaliën |

| Titaan graad 2 | Goed | Uitstekend | Zeer goed | -60 °C tot 350 °C | 3-4x | Gechloreerde omgevingen, zeewater |

| Monel 400 | Goed | Matig | Uitstekend | -60°C tot 540°C | 4-5x | Fluorwaterstofzuur, fluoridezouten |

| Met PTFE bekleed | Uitstekend | Uitstekend | Uitstekend | -20°C tot 150°C | 2-3x | Brede chemische compatibiliteit |

| PVDF | Zeer goed | Goed | Uitstekend | -30°C tot 120°C | 1.5-2x | Algemene chemische verwerking |

| Legering 20 | Zeer goed | Goed | Goed | -50 °C tot 300 °C | 3-4x | Zwavelzuurtoepassingen |

| Zirkonium 702 | Uitstekend | Uitstekend | Goed | -60°C tot 400°C | 8-10x | Hete geconcentreerde zuren |

Kader voor materiaalselectie voor corrosieve toepassingen

Wanneer ik klanten help bij het kiezen van het juiste materiaal voor hun corrosieve omgeving, gebruik ik dit beslissingskader:

Stap 1: Chemische omgevingsanalyse

Begin met het grondig analyseren van je specifieke chemische omgeving:

- Chemische samenstelling: Identificeer alle aanwezige chemicaliën, inclusief sporencomponenten

- Concentratieniveaus: Bepaal de maximale concentraties die worden verwacht

- Temperatuurbereik: Minimale en maximale bedrijfstemperaturen vaststellen

- Drukvereisten: Bepaal de werkdruk en eventuele drukpieken

- Blootstellingspatroon: Continue onderdompeling vs. intermitterende blootstelling

Stap 2: Evaluatie materiaalcompatibiliteit

Stem je omgeving af op de mogelijkheden van het materiaal:

Zure omgevingen

Voor zure toepassingen kun je deze gespecialiseerde opties overwegen:

Zwavelzuur (H₂SO₄)

- Concentraties <50%: 316L roestvast staal vaak voldoende

- Concentraties 50-80%: legering 20 of Hastelloy B-3

- Concentraties >80%: Hastelloy C-276 of PTFE-voeringZoutzuur (HCl)

- Elke concentratie: Hastelloy C-276, PTFE-voering of tantaal voor extreme gevallen

- Vermijd de meeste metalen; zelfs "resistente" legeringen kunnen het snel begevenSalpeterzuur (HNO)

- Concentraties <30%: 316L roestvrij staal

- Concentraties 30-70%: Titaan graad 2

- Concentraties >70%: Zirkonium 702

Alkalische omgevingen

Voor alkalische toepassingen:

Natriumhydroxide (NaOH)

- Concentraties <30%: 316L roestvrij staal

- Concentraties 30-70%: Nikkel 200/201

- Concentraties >70%: Titaan (met voorzichtigheid voor temperatuur)Kaliumhydroxide (KOH)

- Vergelijkbaar met NaOH, maar agressiever bij hogere temperaturen

- Overweeg Nikkel 200/201 of Hastelloy C-276

Gechloreerde omgevingen

Voor chloridehoudende omgevingen:

Zeewater/Briine

- Titaan graad 2 of Super Duplex roestvast staal

- Voor hogere temperaturen: Hastelloy C-276Chloorgas/Hypochloriet

- Cilinders met PTFE-voering

- Voor hoge druk: Titanium met speciale afdichtingen

Stap 3: Onderdelenspecifieke selectie

Voor verschillende cilinderonderdelen kunnen verschillende materialen nodig zijn:

| Component | Materiaal Overwegingen | Speciale vereisten |

|---|---|---|

| Cilinderhuis | Primaire corrosiebarrière | Overweeg het effect van de drukclassificatie |

| Zuigerstang | Blootgesteld aan zowel media als atmosfeer | Mogelijk coating of composietstructuur nodig |

| Afdichtingen | Chemische compatibiliteit kritisch | Temperatuurgrenzen vaak lager dan metalen |

| Eindkappen | Kan dezelfde weerstand nodig hebben als het lichaam | Schroefdraadcompatibiliteit met lichaamsmateriaal |

| Bevestigingsmiddelen | Risico op galvanische corrosie | Hebben vaak een hogere kwaliteit nodig dan het lichaam |

Casestudie: Oplossing voor chemische verwerkingsfabriek

Een chemisch verwerkingsbedrijf in Duitsland had te maken met herhaalde defecten van hun pneumatische cilinders in een omgeving met fosforzuur. Standaard roestvrijstalen cilinders gingen slechts 2 tot 3 weken mee voordat defecte afdichtingen en putcorrosie ze onbruikbaar maakten.

Hun specifieke omgeving omvatte:

- 65% fosforzuur

- Bedrijfstemperaturen van 40-60°C

- Af en toe spetteren (niet continu onderdompelen)

- 6 bar werkdruk

Na analyse van hun toepassing hebben we een gespecialiseerde cilinder aanbevolen met:

- Hastelloy C-276 cilinderhuis en -stang

- Gemodificeerde PTFE-composietafdichtingen

- Beschermde ontluchtingspaden om het binnendringen van zuur te voorkomen

- Speciaal staafwisserontwerp om zuurresten te verwijderen

Resultaten na implementatie:

- Levensduur van de cilinder verlengd van 2-3 weken tot meer dan 12 maanden

- Onderhoudskosten verlaagd met 87%

- Productie-uptime verbeterd met 4,3%

- Totale ROI bereikt in minder dan 5 maanden ondanks 4,5x hogere initiële cilinderkosten

Implementatieoverwegingen voor corrosiebestendige cilinders

Houd bij het implementeren van corrosiebestendige speciale cilinders rekening met deze kritieke factoren:

Vereisten voor materiaalcertificering

Zorg voor de juiste materiaalverificatie:

- Materiaaltestcertificaten (MTC's) vereisen

- Overweeg PMI (Positieve Materiaal Identificatie)2 testen voor kritieke toepassingen

- Controleer de juiste materiaalsoort, niet alleen het materiaaltype

Opties voor oppervlaktebehandeling

Oppervlaktebehandelingen kunnen de corrosiebestendigheid verbeteren:

- Elektrolytisch polijsten voor roestvrij staal (verbetert de passieve laag)

- PTFE-coating voor extra chemische barrière

- Gespecialiseerd anodiseren voor aluminium onderdelen

- Passiveerbehandelingen voor specifieke legeringen

Afdichtingsselectie voor corrosieve omgevingen

Afdichtingen gaan vaak eerder stuk dan metalen onderdelen:

- FFKM (perfluorelastomeer) voor de breedste chemische bestendigheid

- Gemodificeerde PTFE-verbindingen voor specifieke chemicaliën

- Overweeg composietafdichtingen met chemicaliënbestendige bekleding

- Evalueer temperatuurgrenzen zorgvuldig

Onderhoudsprotocollen

Ontwikkel specifieke onderhoudsprocedures:

- Regelmatige inspectieschema's gebaseerd op de ernst van de blootstelling

- Juiste reinigingsprocedures die de materialen niet beschadigen

- Vervangingsintervallen voor afdichtingen gebaseerd op materiaal en blootstelling

- Documentatie van materiaalprestaties voor toekomstig gebruik

Hoe compact kunnen pneumatische cilinders zijn met behoud van prestaties?

Ruimtebeperkingen vormen een steeds grotere uitdaging bij het ontwerpen van moderne machines. Ingenieurs worden gedwongen om compromissen te sluiten tussen prestaties en afmetingen, wat vaak resulteert in ondergemotoriseerde actuators of herontworpen machines.

Ultradunne pneumatische cilinders kunnen profielhoogten bereiken van slechts 8 mm met behoud van prestaties door geoptimaliseerde interne stromingstrajecten, versterkte behuizingontwerpen en gespecialiseerde afdichtingsgeometrieën. De meest effectieve compacte cilinders leveren 85-95% van de kracht van conventionele ontwerpen terwijl ze minder dan 40% van de ruimte innemen.

Prestatiecijfers compactheid voor speciale cilinders

Bij het evalueren van ultradunne cilinders bepalen deze belangrijke meetgegevens de prestaties in de praktijk:

| Prestatiemeting | Standaard cilinder | Ultradunne cilinder | Invloed op toepassing |

|---|---|---|---|

| Profiel Hoogte | 25-40 mm | 8-15 mm | Kritisch voor toepassingen met beperkte ruimte |

| Kracht Output Ratio | 100% (basislijn) | 85-95% | Kleine krachtvermindering aanvaardbaar in de meeste toepassingen |

| Zijdelingse belasting | Hoog | Matig tot laag | Kan in sommige toepassingen geleidingssystemen vereisen |

| Levenscyclus | 10+ miljoen cycli | 5-8 miljoen cycli | Aanvaardbare afweging voor veel toepassingen |

| Stromingsefficiëntie | Hoog | Matig | Kan een hogere werkdruk vereisen |

| Slijtagesnelheid afdichting | Laag | Matig | Mogelijk is vaker onderhoud nodig |

Ontwerpinnovaties voor ultradunne cilinders

De meest effectieve ultradunne cilinders bevatten deze innovatieve ontwerpelementen:

Geoptimaliseerde carrosseriestructuren

Geavanceerde structurele ontwerpen behouden hun sterkte met een minimum aan materiaal:

Versterkte extrusie profielen

Ultradunne aluminium profielen met interne ribbels zorgen voor een maximale sterkte-gewichtsverhouding terwijl de hoogte tot een minimum wordt beperkt. Kritieke spanningspunten worden versterkt zonder de totale afmetingen te vergroten.Samengestelde carrosseriematerialen

Zeer sterke composietmaterialen zoals glasvezelversterkte polymeren bieden een uitstekende stijfheid bij een lager gewicht en profiel. Deze materialen kunnen in complexe vormen worden gegoten die moeilijk uit metaal te bewerken zouden zijn.Asymmetrische spanningsverdeling

In tegenstelling tot conventionele symmetrische cilinderontwerpen maken geavanceerde ultradunne cilinders gebruik van asymmetrische lichaamstructuren die meer materiaal precies daar plaatsen waar stressanalyse aantoont dat het nodig is.

Innovatieve zuigerontwerpen

Conventionele zuigerontwerpen verspillen kostbare ruimte:

Ovale zuigergeometrie

In plaats van de traditionele ronde zuigers, maximaliseren ovale of rechthoekige zuigerontwerpen het krachtopwekkende oppervlak terwijl de hoogte minimaal blijft. Speciale afdichtingsontwerpen zijn geschikt voor deze niet-traditionele vormen.Geïntegreerde lageroppervlakken

Door de lageroppervlakken rechtstreeks in het zuigerontwerp op te nemen, kunnen aparte geleidingssystemen worden geëlimineerd, waardoor kostbare ruimte wordt bespaard zonder afbreuk te doen aan de prestaties.Configuraties met meerdere kamers

Sommige geavanceerde ontwerpen maken gebruik van meerdere kleinere kamers in plaats van één grote kamer, waardoor het totale profiel dunner kan worden gemaakt met behoud van krachtafgifte.

Stromingstraject-engineering

Interne stromingsbeperkingen beperken vaak de prestaties van compacte cilinders:

Geoptimaliseerde poortlocaties

Strategische positionering van luchtpoorten om de lengte van het stromingstraject te minimaliseren en het effectieve oppervlak te maximaliseren ondanks ruimtebeperkingen.Ontwerp intern stromingskanaal

Door de computer geoptimaliseerde stromingskanalen verminderen de drukverliezen waar compacte ontwerpen vaak last van hebben. CFD (Computational Fluid Dynamics)3 analyse identificeert en elimineert beperkingspunten.Gespecialiseerde integratie van kleppen

De directe integratie van de klepfuncties in het cilinderhuis maakt externe leidingen overbodig en vermindert de stromingsbeperkingen.

Methodologie voor compactheidstesten

Om de prestaties van ultradunne cilinders goed te kunnen beoordelen, raad ik deze uitgebreide testaanpak aan:

Dimensionale efficiëntie testen

Meet de werkelijke ruimte-efficiëntie:

Kracht-hoogte verhouding (FHR)

Bereken de krachtafgifte gedeeld door de profielhoogte. Hogere waarden duiden op een betere ruimtelijke efficiëntie. FHR = Afgegeven kracht (N) ÷ Profielhoogte (mm)Volume gebruiksfactor (VUF)

Bepaal hoe efficiënt de cilinder zijn totale volume in arbeid omzet. VUF = Afgegeven kracht (N) × Slaglengte (mm) ÷ Totaal volume (mm³)Installatie Envelop Analyse

Evalueer de totale ruimte die nodig is, inclusief bevestigingsmateriaal en aansluitingen, en niet alleen het cilinderhuis zelf.

Prestaties onder beperkingen testen

Evalueer hoe het compacte ontwerp presteert in de praktijk:

Beperkte installatietests

Monteer de cilinder in de ruimtebeperkte omgeving om de passing en werking te controleren.Warmteafvoer evaluatie

Bedrijfstemperatuur meten tijdens continue cycli. Compacte ontwerpen hebben vaak minder oppervlakte voor warmteafvoer.Beoordeling van zijdelingse belasting

Pas getrapte zijwaartse belasting toe om de praktische grenzen te bepalen voordat er binding optreedt.Druk-kracht lineariteit

Test de krachtuitvoer over het drukbereik om niet-lineair gedrag te identificeren dat de prestaties van de toepassing kan beïnvloeden.

Casestudie: Toepassing voor halfgeleiderapparatuur

Een fabrikant van halfgeleiderapparatuur in Taiwan had een extreem dunne pneumatische actuator nodig voor een waferhandlingsysteem. Hun ruimtebeperking was streng - niet meer dan 12 mm hoog - terwijl er toch 120 N kracht nodig was met een slag van 50 mm.

Standaardcilinders die aan de krachtvereisten voldeden, hadden een minimumhoogte van 25-30 mm, waardoor ze volledig ongeschikt waren. Na evaluatie van verschillende speciale cilinderopties ontwikkelden we een aangepaste ultradunne oplossing met:

- 11,5mm totale hoogte profiel

- Ovaal zuigerontwerp met 20 mm effectieve breedte

- Versterkte aluminium behuizing met interne ribbels

- Gespecialiseerde wrijvingsarme afdichtingen met aangepaste geometrie

- Geïntegreerde stromingskanalen geoptimaliseerd via CFD-analyse

Resultaten:

- 135N krachtafgifte bij 6 bar (meer dan vereist)

- Volledige slag van 50 mm in de beperkte ruimte

- Cyclustijd van 0,4 seconden (voldoet aan de snelheidseisen)

- Gevalideerde levensverwachting van 7+ miljoen cycli

- Bedrijfstemperatuurverhoging van slechts 15°C boven de omgevingstemperatuur tijdens continu bedrijf

De klant kon het compacte ontwerp van de apparatuur handhaven zonder afbreuk te doen aan de prestaties, waardoor een kostbaar volledig herontwerp van het waferverwerkingssysteem werd voorkomen.

Ontwerpoverwegingen voor ultradunne cilindertoepassingen

Wanneer u ultradunne cilinders in uw toepassing implementeert, moet u rekening houden met deze kritieke factoren:

Montage en uitlijning

Compacte cilinders zijn gevoeliger voor montageproblemen:

- Zorg voor perfect parallelle montagevlakken

- Overweeg geïntegreerde montagefuncties om extra ruimte te besparen

- Gebruik precisie-uitlijnmethoden tijdens de installatie

- De effecten van thermische uitzetting op uitlijning evalueren

Beheer van druk en kracht

Optimaliseer het pneumatische systeem voor compacte cilinders:

- Overweeg te werken met een hogere druk om de krachtafgifte te handhaven

- Drukregeling implementeren die specifiek is voor de compacte cilinder

- Controleer de krachtvereisten tijdens de hele slag

- Rekening houden met wrijvingsvariaties in de afdichting die van invloed zijn op de nettokracht

Begeleiding en ondersteuning

Veel ultradunne ontwerpen hebben een verminderde zijwaartse belastbaarheid:

- Behoefte aan externe geleidingssystemen evalueren

- Overweeg geïntegreerde geleidingsopties waar de ruimte het toelaat

- Minimaliseer momentbelastingen door de juiste plaatsing van de lading

- Precisiestops implementeren om overtravelbelasting te voorkomen

Toegankelijkheid onderhoud

Plan onderhoud ondanks krappe ruimtes:

- Ontwerp voor vervanging van afdichtingen zonder volledige demontage

- Toegangspaden creëren voor inspectie

- Overweeg ingebouwde slijtage-indicatoren

- Documenteer speciale onderhoudsprocedures voor technici

Hoe nauwkeurig zijn staafloze cilinders zonder magneetkoppeling in toepassingen met hoge precisie?

De nauwkeurigheid van stangloze cilinders is essentieel voor veel precisietoepassingen, maar toch worstelen veel ingenieurs met inconsistente prestaties en voortijdige defecten wanneer standaardproducten over hun ontwerpgrenzen worden geduwd.

Cilinders zonder stang met magneetkoppeling kunnen het volgende bereiken positioneringsnauwkeurigheid4 van ±0,05 mm en een herhaalbaarheid van ±0,02 mm indien juist gespecificeerd en geïmplementeerd. De modellen met de hoogste precisie zijn voorzien van precisiegeslepen interne lageroppervlakken, temperatuurgecompenseerde magnetische koppelingen en geavanceerde afdichtingssystemen die de prestaties gedurende miljoenen cycli in stand houden.

Nauwkeurigheidsgegevens voor magneetkoppelingscilinders

Na honderden cilinderconfiguraties zonder stang te hebben getest, heb ik deze kritieke prestatiegegevens verzameld:

| Prestatiemeting | Standaard rang | Precisiegraad | Ultra-precisie graad | Invloed op toepassing |

|---|---|---|---|---|

| Nauwkeurigheid positionering | ±0,25mm | ±0,10mm | ±0,05mm | Kritisch voor uitlijntoepassingen |

| Herhaalbaarheid | ±0,10mm | ±0,05mm | ±0,02mm | Bepaalt procesconsistentie |

| Rechtheid van verplaatsing | 0,2 mm/m | 0,1 mm/m | 0,05mm/m | Heeft invloed op de vereisten voor parallelle beweging |

| Magnetische koppelingssterkte | 80-120N | 120-200N | 200-350N | Bepaalt maximale versnelling |

| Snelheidsfluctuatie | ±10% | ±5% | ±2% | Kritisch voor soepele bewegingstoepassingen |

| Temperatuurstabiliteit | ±0,15mm/10°C | ±0,08mm/10°C | ±0,03mm/10°C | Belangrijk voor verschillende omgevingen |

Ontwerpfactoren die de nauwkeurigheid van stangloze cilinders beïnvloeden

De precisie van stangloze cilinders met magneetkoppeling is afhankelijk van deze belangrijke ontwerpelementen:

Ontwerp lagersysteem

Het interne geleidingssysteem is cruciaal voor nauwkeurigheid:

Lager Type Selectie

De keuze tussen kogellagers, rollagers of glijlagers heeft een grote invloed op de precisie. Nauwkeurig geslepen kogellagersystemen bieden meestal de beste combinatie van nauwkeurigheid en belastbaarheid.Lager voorspanning optimalisatie

De juiste voorspanning elimineert speling zonder overmatige wrijving. Geavanceerde ontwerpen maken gebruik van instelbare voorspanningsmechanismen die nauwkeurig kunnen worden afgesteld voor de toepassing.Lagerrailprecisie

De rechtheid, vlakheid en evenwijdigheid van de lagerrails hebben een directe invloed op de bewegingskwaliteit. Ultraprecieze cilinders gebruiken rails die geslepen zijn met toleranties van 0,01 mm of beter.

Ontwerp magnetische koppeling

De magnetische interface bepaalt veel prestatiekenmerken:

Magnetische circuitoptimalisatie

Geavanceerde magnetische ontwerpen maken gebruik van eindige elementenanalyse om het magnetische circuit te optimaliseren, waardoor een maximale koppelkracht met een minimaal zuigergewicht wordt verkregen.Selectie van magneetmateriaal

De keuze van magnetische materialen beïnvloedt de temperatuurstabiliteit en de prestaties op lange termijn. Neodymium magneten met specifieke formules voor temperatuurcompensatie bieden de beste stabiliteit.Controle koppelingsspleet

De precisie van de spleet tussen interne en externe magneten is van kritiek belang. Cilinders met hoge precisie houden spleettoleranties van ±0,02 mm of beter aan.

Effectiviteit afdichtingssysteem

Afdichting beïnvloedt zowel de prestaties als de levensduur:

Optimalisatie afdichtingsontwerp

Geavanceerde afdichtingssystemen brengen afdichtingseffectiviteit in balans met minimale wrijving. Gespecialiseerde lipafdichtingen of composietafdichtingen leveren vaak de beste prestaties.Weerstand tegen vervuiling

Precisiecilinders vereisen een uitstekende bescherming tegen vervuiling. Meertrapsafdichtingssystemen met primaire en secundaire afdichtingen bieden de beste bescherming.Wrijvingsconsistentie

Variaties in de wrijving van afdichtingen veroorzaken snelheidsschommelingen. De meest nauwkeurige cilinders gebruiken afdichtingen die speciaal zijn ontworpen voor consistente wrijvingskarakteristieken.

Methode voor nauwkeurigheidscontrole

Om de nauwkeurigheid van staafloze cilinders voor precisietoepassingen goed te valideren, raad ik dit uitgebreide testprotocol aan:

Statische nauwkeurigheidstests

Meet fundamentele positioneringsmogelijkheden:

Multi-puntpositioneringstest

Meet de positioneringsnauwkeurigheid op meerdere punten in de slag (minimaal 10 punten) met een precisiemeetsysteem (laserinterferometer of digitale indicator).Herhaalbaarheidstesten

Herhaal het benaderen van dezelfde positie vanuit beide richtingen (minimaal 25 cycli) en meet de variatie.Belastingseffectbeoordeling

Evalueer de positioneringsnauwkeurigheid onder verschillende belastingsomstandigheden (geen belasting, 25%, 50%, 75% en 100% nominale belasting).

Dynamische prestatietests

Evalueer de bewegingskwaliteit tijdens bedrijf:

Snelheidsconsistentie meten

Gebruik positiebepaling met hoge snelheid om de snelheid tijdens de slag te berekenen en variaties te meten.Testen van versnellingsvermogen

Bepaal de maximale versnelling voordat magnetische ontkoppeling optreedt.Trillingsanalyse

Meet de trillingskenmerken tijdens beweging om resonanties of onregelmatigheden in de beweging te identificeren.Evaluatie bezinktijd

Meet de tijd die nodig is om na een beweging binnen de tolerantie voor de eindpositie te komen.

Testen van milieu-invloeden

Prestaties beoordelen onder verschillende omstandigheden:

Temperatuurgevoeligheidstesten

Meet de positioneringsnauwkeurigheid over het bedrijfstemperatuurbereik.Impact bedrijfscyclus

Evalueer nauwkeurigheidsveranderingen tijdens continue werking als de temperatuur stijgt.Validatie verontreinigingsbestendigheid

Test de nauwkeurigheid voor en na blootstelling aan toepassingsspecifieke verontreinigingen.

Casestudie: Toepassing voor productie van medische apparatuur

Een fabrikant van medische hulpmiddelen in Zwitserland had een uiterst nauwkeurige cilinder zonder stang nodig voor een geautomatiseerd assemblagesysteem voor implanteerbare hulpmiddelen. Hun eisen waren onder andere:

- Positioneringsnauwkeurigheid van ±0,05 mm of beter

- Herhaalbaarheid van ±0,02mm

- Slaglengte van 400 mm

- Compatibel met cleanroom (ISO-klasse 6)

- Continue werking (24/7)

Na evaluatie van verschillende opties adviseerden we een ultraprecieze cilinder zonder staaf met magnetische koppeling met deze eigenschappen:

- Precisiegeslepen roestvrijstalen lagerrails

- Keramisch-hybride lagersysteem met geoptimaliseerde voorspanning

- Temperatuurgecompenseerd zeldzaam aardmagnetisch circuit

- Meertraps afdichtingssysteem met PTFE primaire afdichtingen

- Gespecialiseerde smeermiddelen met lage deeltjesuitstoot

Uit verificatietests bleek het volgende:

- Positioneernauwkeurigheid van ±0,038 mm over de volledige slag

- Herhaalbaarheid van ±0,012 mm onder alle belastingsomstandigheden

- Rechtheid van verplaatsing binnen 0,04 mm over de gehele lengte

- Snelheidsconsistentie van ±1,8% bij alle snelheden

- Geen meetbare achteruitgang in nauwkeurigheid na 5 miljoen cycli

De klant was in staat om zijn veeleisende assemblagetoleranties consistent te behalen, waardoor het aantal afkeuringen daalde van 3,2% naar 0,4% en de algehele productie-efficiëntie met 14% toenam.

Beste implementatietechnieken voor toepassingen met hoge precisie

Voor het bereiken van maximale nauwkeurigheid met staafloze cilinders met magnetische koppeling:

Montage en installatie

De juiste montage is essentieel voor het behoud van de nauwkeurigheid:

- Gebruik precisie-bewerkte montageoppervlakken (vlakheid binnen 0,02 mm)

- Driepuntsbevestiging implementeren om vervorming te voorkomen

- Pas een consistent koppel toe op bevestigingsmiddelen

- Houd rekening met thermische uitzetting bij het ontwerp van de montage

Milieubeheersystemen

Controleer deze omgevingsfactoren:

- Houd de bedrijfstemperatuur constant (±2°C indien mogelijk)

- Beschermen tegen direct zonlicht of stralingswarmtebronnen

- Regel de vochtigheid om condensatie te voorkomen

- Afscherming tegen elektromagnetische interferentie voor gevoelige toepassingen

Integratie van bewegingsbesturing

Optimaliseer het besturingssysteem voor precisie:

- Gebruik proportionele kleppen voor snelheidsregeling

- Implementeer waar mogelijk positionering met gesloten regelkring met externe feedback

- Overweeg servo-pneumatische regeling5 voor ultieme precisie

- Optimaliseer versnellings-/vertragingsprofielen om doorschieten te voorkomen

Onderhoud voor precisie

Ontwikkel een precisiegericht onderhoudsprotocol:

- Regelmatige nauwkeurigheidsverificatiemetingen

- Geplande vervanging van afdichtingen voordat de prestaties afnemen

- Nauwkeurige reinigingsprocedures

- Juiste smering met toepassingsspecifieke smeermiddelen

Geavanceerde toepassingen voor precisiecilinders zonder stang

De uitzonderlijke nauwkeurigheid van moderne staafloze cilinders met magneetkoppeling maakt deze veeleisende toepassingen mogelijk:

Geautomatiseerde optische inspectie

Stangloze cilinders met hoge precisie zijn ideaal voor camerapositionering in inspectiesystemen:

- Vloeiende beweging voorkomt beeldonscherpte

- Nauwkeurige positionering zorgt voor consistente beeldregistratie

- Herhaalbaarheid zorgt voor vergelijkbare beelden voor analyse

- Contactloze magnetische koppeling elimineert trillingen

Laboratorium Automatisering

Toepassingen in de biowetenschappen profiteren van deze eigenschappen:

- Schone werking voor gevoelige omgevingen

- Nauwkeurige monsterpositionering

- Herhaalbare procesuitvoering

- Compact ontwerp voor laboratoria met beperkte ruimte

Productie van halfgeleiders

Ultraprecieze modellen blinken uit in halfgeleidertoepassingen:

- Sub-micron herhaalbaarheid voor kritische processen

- Schone werking compatibel met cleanroomvereisten

- Stabiele prestaties in temperatuurgecontroleerde omgevingen

- Lange levensduur met minimaal onderhoud

Conclusie

Het selecteren van de juiste speciale cilinder voor extreme toepassingen vereist een zorgvuldige afweging van uw specifieke vereisten. Voor corrosieve omgevingen is de keuze van het juiste materiaal op basis van uw chemische blootstelling van cruciaal belang. In toepassingen met beperkte ruimte kunnen ultradunne cilinders met een geoptimaliseerd ontwerp de benodigde kracht leveren in een minimale ruimte. Voor precisievereisten leveren zeer nauwkeurige cilinders zonder stang met magnetische koppeling de positioneerprestaties die nodig zijn voor veeleisende toepassingen.

Door speciale cilinderspecificaties goed af te stemmen op de vereisten van uw toepassing, kunt u drastische verbeteringen bereiken in levensduur, prestaties en betrouwbaarheid in vergelijking met standaardcilinders die niet zijn ontworpen voor deze uitdagende omstandigheden.

Veelgestelde vragen over speciale cilinders

Hoeveel langer gaan corrosiebestendige speciale cilinders mee in vergelijking met standaardmodellen?

In agressieve chemische omgevingen gaan correct gespecificeerde corrosiebestendige cilinders doorgaans 5-10 keer langer mee dan standaard roestvaststalen cilinders. In geconcentreerde zuurtoepassingen bijvoorbeeld, kan een Hastelloy C-276 cilinder vaak 1-2 jaar mee, terwijl een 316L roestvrijstalen cilinder het in 4-6 weken begeeft. De exacte verbetering hangt af van de specifieke chemicaliën, concentraties, temperatuur en bedrijfscyclus.

Wat is de krachtafweging bij het selecteren van ultradunne pneumatische cilinders?

Ultradunne pneumatische cilinders leveren doorgaans 85-95% van de kracht van conventionele cilinders met een gelijkwaardige boringdiameter. Deze lichte reductie wordt veroorzaakt door een grotere wrijving van de afdichting in verhouding tot het zuigeroppervlak en een kleiner effectief drukoppervlak door structurele versterkingen. Voor de meeste toepassingen kan deze kleine krachtvermindering worden gecompenseerd door de werkdruk met 0,5-1 bar te verhogen of een iets grotere boring te kiezen.

Welke invloed heeft de temperatuur op de nauwkeurigheid van staafloze cilinders met magnetische koppeling?

Temperatuur beïnvloedt de nauwkeurigheid van staafloze cilinders met magnetische koppeling aanzienlijk via drie mechanismen: thermische uitzetting van het cilinderlichaam (meestal 0,01-0,02 mm/°C over de lengte), veranderingen in de magnetische koppelsterkte (ongeveer 0,1%/°C voor standaardmagneten) en variaties in de wrijving van de afdichting. Precisiecilinders gebruiken temperatuurgecompenseerde magnetische materialen en een thermisch stabiele constructie om deze effecten te beperken tot minder dan 0,03 mm bij een temperatuurverandering van 10 °C.

Kunnen speciale cilinders met exotische materialen worden gerepareerd of moeten ze worden vervangen als ze beschadigd zijn?

De meeste speciale cilinders met exotische materialen kunnen worden gerepareerd in plaats van vervangen, wat een aanzienlijke kostenbesparing oplevert. Typische reparaties zijn vervanging van afdichtingen, lageronderhoud en kleine reparaties aan het oppervlak. Grote structurele schade vereist echter vaak vervanging vanwege de gespecialiseerde fabricageprocessen en materialen. Door een relatie aan te gaan met een cilinderfabrikant die reparatiediensten voor speciale cilinders aanbiedt, kunnen de levensduurkosten met 60-70% worden verlaagd in vergelijking met volledige vervanging.

Hoeveel bedragen de kosten voor speciale cilinders in vergelijking met standaardmodellen?

De kostenpremie voor speciale cilinders varieert aanzienlijk op basis van de specifieke vereisten. Corrosiebestendige modellen kosten doorgaans 2-7 keer meer dan standaardcilinders, afhankelijk van het materiaal (met exotische legeringen zoals Hastelloy en titanium aan de hogere kant). Ultradunne ontwerpen hebben over het algemeen een 1,5-3x hogere prijs, terwijl uiterst nauwkeurige cilinders zonder staaf 2-4 keer meer kunnen kosten dan versies met standaardnauwkeurigheid. Ondanks deze hogere initiële kosten zijn de totale eigendomskosten vaak lager door een langere levensduur en minder stilstand.

Hoe voorkom je galvanische corrosie bij het gebruik van ongelijksoortige metalen in speciale cilindertoepassingen?

Het voorkomen van galvanische corrosie in speciale cilinders vereist verschillende strategieën: elektrische isolatie tussen ongelijksoortige metalen met behulp van niet-geleidende bussen of pakkingen, het selecteren van compatibele metalen met een minimaal potentiaalverschil in de galvanische reeks, het aanbrengen van beschermende coatings om barrières tussen de metalen te creëren, het gebruik van opofferingsanoden in extreem corrosieve omgevingen en het zorgen voor een goede afvoer om ophoping van elektrolyt te voorkomen. Voor kritische toepassingen moet regelmatige inspectie van potentiële galvanische corrosieplaatsen deel uitmaken van de onderhoudsprotocollen.

-

Biedt gedetailleerde technische gegevens over Hastelloy C-276, een nikkel-molybdeen-chroom superlegering die bekend staat om zijn uitzonderlijke weerstand tegen een breed scala aan corrosieve omgevingen, met name agressieve zuren. ↩

-

Legt Positive Material Identification (PMI) uit, een reeks niet-destructieve testmethodes, zoals röntgenfluorescentie (XRF), die worden gebruikt om de chemische samenstelling en legeringgraad van metalen te controleren om ervoor te zorgen dat ze voldoen aan de specificaties. ↩

-

Biedt een overzicht van Computational Fluid Dynamics (CFD), een krachtig simulatiehulpmiddel dat numerieke analyse gebruikt om vloeistofstroming, warmteoverdracht en aanverwante fenomenen te modelleren en te visualiseren, en dat wordt gebruikt om interne ontwerpen te optimaliseren. ↩

-

Beschrijft het fundamentele verschil tussen nauwkeurigheid (de mate waarin een meting een werkelijke waarde benadert) en herhaalbaarheid (de mate van overeenstemming tussen opeenvolgende metingen), die sleutelbegrippen zijn in precisietechniek. ↩

-

Gaat in op de principes van servo-pneumatiek, een geavanceerde technologie voor bewegingsbesturing die de hoge kracht en snelheid van pneumatiek combineert met de precisie van een servocontroller met gesloten regelkring, waardoor een nauwkeurige positie- en krachtregeling mogelijk is. ↩