Czy zastanawiałeś się kiedyś, dlaczego niektóre cylindry pneumatyczne mają tajemnicze problemy z wyciekami, które pojawiają się z dnia na dzień? Odpowiedź może leżeć w zjawisku zapożyczonym z bezpieczeństwa samochodowego – aquaplaningu. Tak jak opony samochodowe mogą stracić przyczepność na mokrej drodze, tak uszczelki cylindrów mogą “aquaplanować” na nadmiernej warstwie smaru, co prowadzi do katastrofalnej awarii uszczelnienia. W ciągu 15 lat pracy przy rozwiązywaniu problemów z układami pneumatycznymi widziałem, jak ta pomijana kwestia kosztowała firmy miliony w postaci nieplanowanych przestojów.

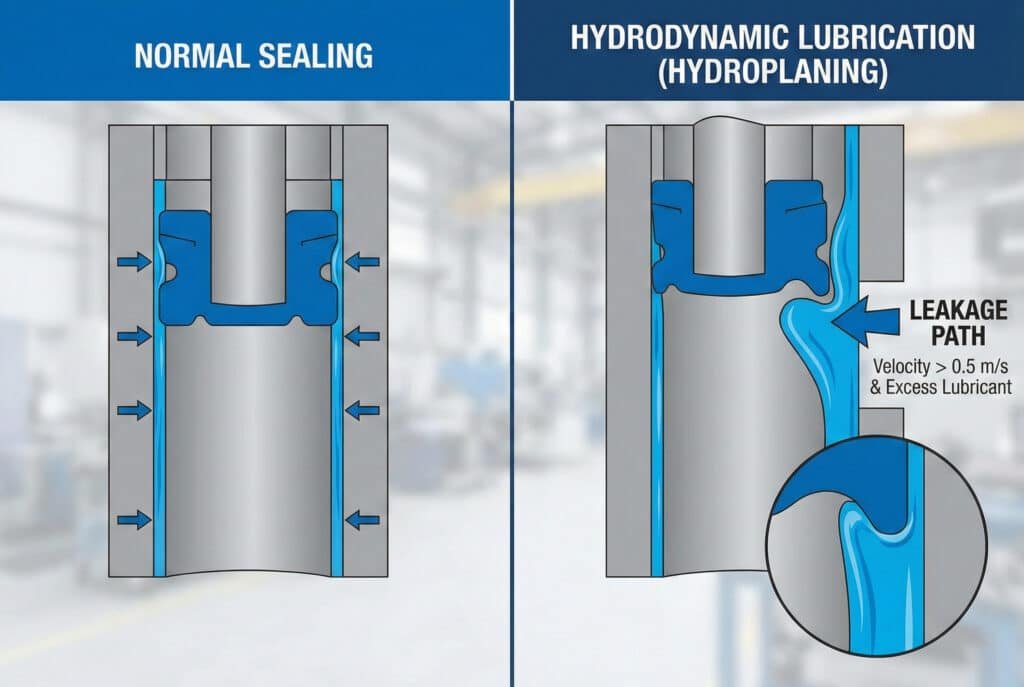

Smarowanie hydrodynamiczne1 występuje, gdy ciśnienie płynu tworzy warstwę smaru wystarczająco grubą, aby oddzielić powierzchnie uszczelniające od ścianek cylindra, powodując “hydroplanowanie” uszczelek i utratę ich skuteczności, zazwyczaj przy prędkościach powyżej 0,5 m/s przy nadmiernym smarowaniu. Zrozumienie tej równowagi ma kluczowe znaczenie dla utrzymania optymalnej wydajności cylindra.

Zaledwie trzy miesiące temu otrzymałem pilny telefon od Davida, inżyniera zakładu przetwórstwa spożywczego w stanie Wisconsin. W cylindrach jego szybkiej linii pakującej wystąpiły nagłe, niewytłumaczalne wycieki powietrza, których nie udało się usunąć tradycyjnymi metodami. W jego głosie dało się wyczuć frustrację – produkcja spadła o 40%, a zamówienia klientów zaczęły się kumulować. 😟

Spis treści

- Czym jest smarowanie hydrodynamiczne w cylindrach pneumatycznych?

- Kiedy uszczelki cylindrów zaczynają ślizgać się po wodzie?

- Jak wykrywać i zapobiegać hydroplanowaniu uszczelki?

- Jakie strategie smarowania optymalizują wydajność uszczelnień?

Czym jest smarowanie hydrodynamiczne w cylindrach pneumatycznych?

Zrozumienie smarowania hydrodynamicznego jest niezbędne do przewidywania i zapobiegania problemom z wydajnością uszczelnień.

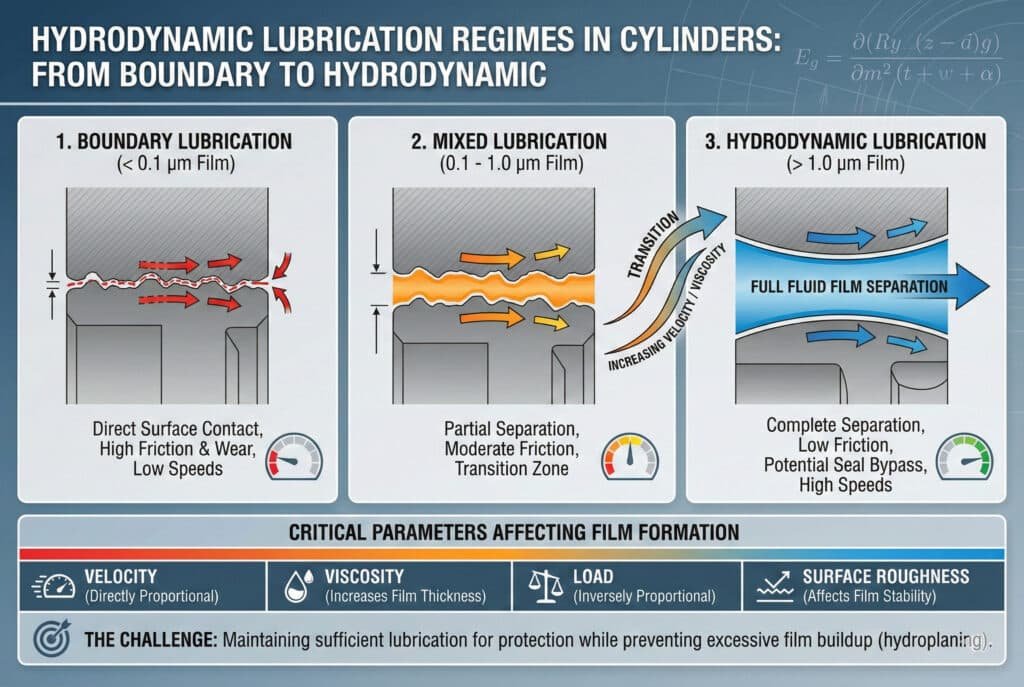

Smarowanie hydrodynamiczne występuje, gdy względny ruch między powierzchniami generuje wystarczające ciśnienie płynu, aby utworzyć ciągłą warstwę smaru, która całkowicie oddziela stykające się powierzchnie, przechodząc od smarowanie graniczne2 do pełnego smarowania warstwą płynną. Ta zmiana zasadniczo wpływa na działanie i skuteczność uszczelki.

Fizyka smarowania hydrodynamicznego

The Równanie Reynoldsa3 reguluje generowanie ciśnienia hydrodynamicznego:

$$

\frac{\partial}{\partial x}!\left(h^{3}\frac{\partial p}{\partial x}\right)\frac{\partial}{\partial z}!\left(h^{3}\frac{\partial p}{\partial z}\right)= 6\mu U\,\frac{\partial h}{\partial x} + 12\mu\,\frac{\partial h}{\partial t}

$$

Gdzie:

- \( \mu \) = lepkość smaru

- \( \Delta p \) = różnica ciśnień

- \( \rho \) = gęstość smaru

- \( g \) = wysokość szczeliny

- \( h \) = grubość warstwy

Systemy smarowania w cylindrach

Smarowanie graniczne

- Grubość warstwy: < 0,1 μm

- Następuje bezpośredni kontakt powierzchniowy.

- Wysokie tarcie i zużycie

- Typowe przy niskich prędkościach

Smarowanie mieszane

- Grubość warstwy: 0,1–1,0 μm

- Częściowe oddzielenie powierzchni

- Umiarkowane tarcie

- Zachowanie strefy przejściowej

Smarowanie hydrodynamiczne

- Grubość powłoki: > 1,0 μm

- Całkowite oddzielenie powierzchni

- Niskie tarcie, ale potencjalne obejście uszczelnienia

- Charakterystyka pracy z dużą prędkością

Parametry krytyczne wpływające na tworzenie się warstwy

| Parametr | Wpływ na grubość warstwy | Optymalny zasięg |

|---|---|---|

| Prędkość | Bezpośrednio proporcjonalna | 0,1–0,8 m/s |

| Lepkość | Zwiększa grubość warstwy | 10–50 cSt |

| Obciążenie | Odwrotnie proporcjonalne | Zależne od projektu |

| Chropowatość powierzchni | Wpływa na stabilność filmu | Ra 0,1–0,4 μm |

Wyzwaniem jest utrzymanie odpowiedniego smarowania w celu ochrony uszczelki, przy jednoczesnym zapobieganiu nadmiernemu gromadzeniu się warstwy smaru, które powoduje aquaplaning. 🎯

Kiedy uszczelki cylindrów zaczynają ślizgać się po wodzie?

Przewidywanie wystąpienia hydroplaningu uszczelki wymaga zrozumienia wielu wzajemnie oddziałujących czynników.

Hydroplaning uszczelki rozpoczyna się zazwyczaj, gdy grubość warstwy smaru przekracza 2-3 razy projektowane dopasowanie z wciskiem uszczelki, co zwykle ma miejsce przy prędkościach powyżej 0,5 m/s i lepkości powyżej 32. cSt4 i nadmierne zużycie smaru. Dokładna wartość progowa zależy od geometrii uszczelnienia, właściwości materiału i warunków pracy.

Obliczenia prędkości krytycznej

Prędkość krytyczną dla aquaplaningu można oszacować za pomocą:

$$

V_{\text{krytyczne}} = \frac{2\mu,\Delta p}{\rho,g,h^{2}}

$$

Gdzie:

- \( \mu \) = lepkość smaru

- \( \Delta p \) = różnica ciśnień

- \( \rho \) = gęstość smaru

- \( g \) = wysokość szczeliny

- \( h \) = grubość warstwy

Czynniki ryzyka aquaplaningu

Warunki wysokiego ryzyka

- Prędkość: > 0,8 m/s praca ciągła

- Współczynnik smarowania: > 1 kropla na 1000 cykli

- Temperatura: < 10°C (zwiększona lepkość)

- Ciśnienie: > 8 bar różnicy ciśnień

Czynniki wpływające na konstrukcję uszczelnień

- Pasowanie z wciskiem: Niski poziom zakłóceń zwiększa ryzyko

- Geometria warg: Ostre usta są bardziej podatne na lifting.

- Twardość materiału: Miękkie uszczelki łatwiej ulegają odkształceniom.

- Wykończenie powierzchni: Bardzo gładkie powierzchnie sprzyjają tworzeniu się warstwy ochronnej.

Progi specyficzne dla aplikacji

| Typ aplikacji | Prędkość krytyczna | Poziom ryzyka | Strategia łagodzenia skutków |

|---|---|---|---|

| Standard przemysłowy | 0,6 m/s | Niski | Standardowe smarowanie |

| Szybkie pakowanie | 1,2 m/s | Wysoki | Kontrolowane smarowanie |

| Precyzyjne pozycjonowanie | 0,3 m/s | Średni | Zoptymalizowany dobór uszczelnień |

| Wytrzymałość | 0,8 m/s | Średni | Ulepszona konstrukcja uszczelnienia |

Wpływ środowiska

Temperatura ma znaczący wpływ na ryzyko aquaplaningu:

- Zimne warunki zwiększają lepkość, sprzyjając tworzeniu grubszych warstw

- Gorące warunki zmniejsza lepkość, ale może powodować degradację uszczelki

- Wilgotność może wpływać na właściwości smaru i pęcznienie uszczelki

Pamiętacie Davida z Wisconsin? Jego linia pakująca działała z prędkością 1,4 m/s, a automatyczne smarowanie było ustawione na zbyt wysokim poziomie. Takie połączenie stworzyło idealne warunki do hydroplaningu. Po zoptymalizowaniu harmonogramu smarowania i modernizacji do naszych uszczelnień o niskim współczynniku tarcia Bepto, problemy z wyciekami całkowicie zniknęły! 🚀

Jak wykrywać i zapobiegać hydroplanowaniu uszczelki?

Wczesne wykrywanie i zapobieganie aquaplaningowi pozwala uniknąć kosztownych przestojów i wymiany części.

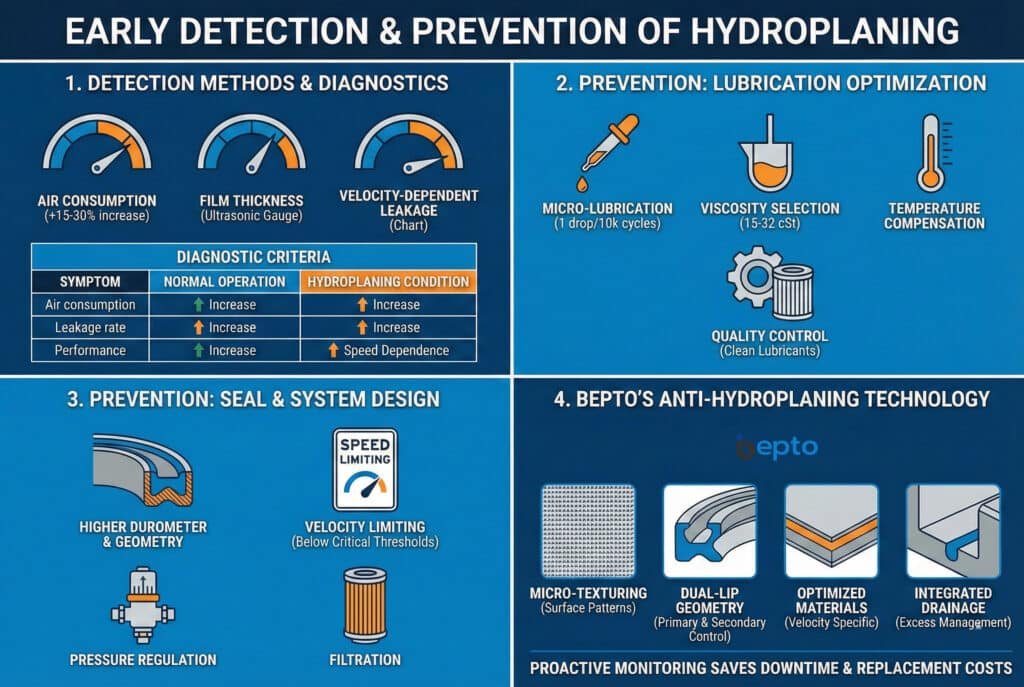

Wykrywanie aquaplaningu polega na monitorowaniu wzrostu zużycia powietrza, wzorców wycieków zależnych od prędkości oraz pomiarów grubości warstwy smaru, natomiast zapobieganie skupia się na zoptymalizowanych wskaźnikach smarowania, doborze uszczelek i kontroli parametrów roboczych. Proaktywne monitorowanie jest znacznie bardziej opłacalne niż reaktywne naprawy.

Metody wykrywania

Monitorowanie wydajności

- Zużycie powietrza: Wzrost wartości 15-30% wskazuje na potencjalne aquaplaning.

- Zmienność czasu cyklu: Niespójna wydajność sugeruje niestabilność filmu.

- Spadek ciśnienia: Zmniejszone ciśnienie utrzymania przy dużych prędkościach

- Monitorowanie temperatury: Nieoczekiwane zmiany temperatury

Techniki pomiaru bezpośredniego

- Ultradźwiękowe mierniki grubości: Bezpośredni pomiar warstwy smaru

- Czujniki pojemnościowe: Wykrywanie zmian położenia uszczelki

- Przetworniki ciśnienia: Monitorowanie dynamicznych zmian ciśnienia

- Przepływomierze: Śledź wzorce zużycia powietrza

Kryteria diagnostyczne

| Objaw | Normalne działanie | Warunki aquaplaningu |

|---|---|---|

| Zużycie powietrza | Stabilny | +20-40% wzrost |

| Wskaźnik wycieku | Niezależny od prędkości | Wzrasta wraz z prędkością |

| Zużycie uszczelki | Stopniowy, jednolity | Minimalne zużycie, słabe uszczelnienie |

| Wydajność | Spójny | Degradacja zależna od prędkości |

Strategie zapobiegania

Optymalizacja smarowania

- Mikrosmarowanie: maksymalnie 1 kropla na 10 000 cykli

- Wybór lepkości: 15–32 cSt dla większości zastosowań

- Kompensacja temperatury: Dostosuj stawki do warunków otoczenia

- Kontrola jakości: Używaj wyłącznie czystych, określonych smarów.

Kryteria wyboru pieczęci

- Wyższa twardość: Odporność na odkształcenia pod naciskiem folii

- Zoptymalizowana geometria: Przeznaczony do określonych zakresów prędkości

- Obróbka powierzchni: Dostępne powłoki przeciwpoślizgowe

- Kompatybilność materiałowa: Dopasuj uszczelkę do składu chemicznego smaru

Rozważania dotyczące projektu systemu

- Ograniczenie prędkości: Utrzymuj prędkość poniżej krytycznych wartości granicznych.

- Regulacja ciśnienia: Utrzymuj stałe ciśnienie robocze.

- Kontrola temperatury: Stabilizacja środowiska operacyjnego

- Filtracja: Zapobieganie zanieczyszczeniom wpływającym na tworzenie się warstwy ochronnej

Technologia przeciwdziałająca aquaplaningowi firmy Bepto

Nasze zaawansowane konstrukcje uszczelnień obejmują:

- Mikroteksturowanie: Wzory powierzchniowe, które rozbijają warstwy smaru

- Geometria podwójnej krawędzi: Pierwotne uszczelnienie z dodatkową kontrolą folii

- Zoptymalizowane materiały: Opracowany dla określonych zakresów prędkości

- Zintegrowany system odwadniający: Kanały, które zarządzają nadmiarem smaru

Jakie strategie smarowania optymalizują wydajność uszczelnień?

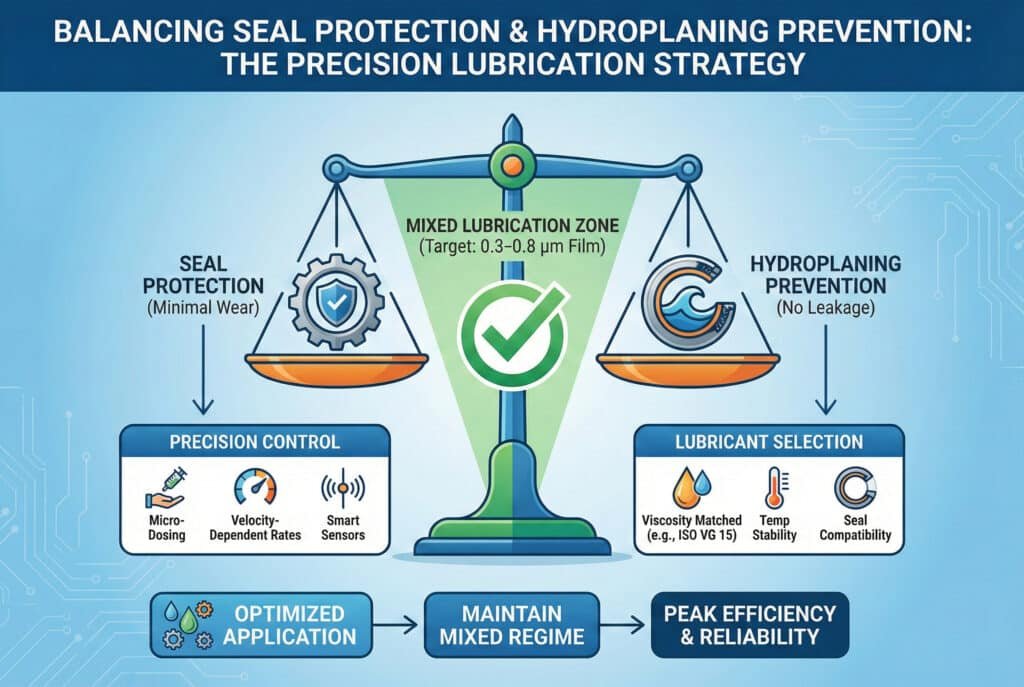

Właściwa strategia smarowania zapewnia równowagę między ochroną uszczelnień a zapobieganiem aquaplaningowi.

Optymalne strategie smarowania wykorzystują kontrolowane mikrodawkowanie, smary o dopasowanej lepkości oraz zależne od prędkości dawki aplikacji w celu utrzymania mieszanego systemu smarowania, który zapewnia ochronę uszczelnień bez ryzyka aquaplaningu. Kluczem jest precyzyjna kontrola, a nie nadmierne stosowanie.

Optymalizacja systemu smarowania

Cel: Strefa mieszanego smarowania

- Grubość folii: 0,3–0,8 μm

- Współczynnik tarcia: 0.05-0.15

- Wskaźnik zużycia: Minimalny

- Skuteczność uszczelniania: Maksymalna

Wytyczne dotyczące dawek stosowania

Harmonogram smarowania oparty na prędkości

| Prędkość robocza | Współczynnik smarowania | Klasa lepkości | Metoda aplikacji |

|---|---|---|---|

| < 0,3 m/s | 1 kropla/5000 cykli | ISO VG5 32 | Ręczny/timer |

| 0,3–0,6 m/s | 1 kropla/8000 cykli | ISO VG 22 | Automatyczne dozowanie |

| 0,6–1,0 m/s | 1 kropla/12 000 cykli | ISO VG 15 | Precyzyjne mikrodawkowanie |

| > 1,0 m/s | 1 kropla/20 000 cykli | ISO VG 10 | Sterowanie elektroniczne |

Zaawansowane technologie smarowania

Systemy mikrodawkowania

- Precyzja: ±2% dokładność objętościowa

- Czas: Zsynchronizowane z położeniem cylindra

- Monitorowanie: Śledzenie zużycia w czasie rzeczywistym

- Regulacja: Automatyczna optymalizacja stawek

Inteligentna kontrola smarowania

- Informacje zwrotne z czujnika: Kompensacja temperatury i wilgotności

- Algorytmy predykcyjne: Przewiduj potrzeby w zakresie smarowania

- Zdalne monitorowanie: Śledź wskaźniki wydajności

- Powiadomienia dotyczące konserwacji: Proaktywne powiadomienia systemowe

Kryteria wyboru środka smarnego

Właściwości fizyczne

- Wskaźnik lepkości: > 100 dla stabilności temperatury

- Temperatura krzepnięcia: -30°C minimum dla pracy w niskich temperaturach

- Temperatura zapłonu: > 200°C dla bezpieczeństwa

- Stabilność oksydacyjna: Wydłużona żywotność

Kompatybilność chemiczna

- Materiały uszczelniające: Nie może powodować obrzęku ani degradacji.

- Elementy metalowe: Wymagana ochrona przed korozją

- Środowisko: Odpowiedni do kontaktu z żywnością lub bezpieczny dla środowiska, w zależności od potrzeb

Opanowanie zasad smarowania hydrodynamicznego gwarantuje maksymalną wydajność systemów pneumatycznych, pozwalając jednocześnie uniknąć kosztownych problemów związanych z hydroplanowaniem uszczelnień. 💪

Często zadawane pytania dotyczące smarowania hydrodynamicznego i hydroplaningu uszczelnień

Jak mogę stwierdzić, czy uszczelki cylindrów ulegają hydroplanowaniu?

Zwróć uwagę na wycieki powietrza zależne od prędkości, zwiększone zużycie powietrza przy wyższych prędkościach oraz uszczelki, które wykazują minimalne zużycie pomimo słabej skuteczności uszczelniania. Uszczelki hydroplaningowe często wyglądają na sprawne, bo nie mają dobrego kontaktu ze ściankami cylindrów.

Jaka jest różnica między nadmiernym smarowaniem a aquaplaningiem?

Nadmierne smarowanie oznacza stosowanie zbyt dużej ilości smaru, natomiast aquaplaning to specyficzna sytuacja, w której ciśnienie warstwy smaru powoduje oderwanie uszczelek od powierzchni uszczelniających. Nadmierne smarowanie może prowadzić do aquaplaningu, ale aquaplaning może wystąpić nawet przy odpowiednim smarowaniu w określonych warunkach.

Czy aquaplaning może trwale uszkodzić uszczelki cylindra?

Hydroplaning rzadko powoduje fizyczne uszkodzenia uszczelek, ale wynikające z niego słabe uszczelnienie umożliwia przedostawanie się zanieczyszczeń i wahania ciśnienia, które mogą powodować szybką degradację uszczelek. Prawdziwe szkody wynikają raczej z efektów ubocznych niż z samego zjawiska aquaplaningu.

Przy jakiej prędkości cylindra należy się martwić aquaplaningiem?

Ryzyko aquaplaningu znacznie wzrasta powyżej 0,5 m/s, a krytyczne poziomy zagrożenia zaczynają się od około 0,8-1,0 m/s, w zależności od smarowania i konstrukcji uszczelnienia. Zastosowania wymagające prędkości powyżej 1,2 m/s wymagają specjalistycznych technologii uszczelnień zapobiegających hydroplanowaniu.

Jak obliczyć optymalną szybkość smarowania dla mojego zastosowania?

Zacznij od 1 kropli na 10 000 cykli jako wartości bazowej, a następnie dostosuj w zależności od prędkości roboczej, temperatury i obserwowanej wydajności, zmniejszając dawki przy wyższych prędkościach, aby zapobiec aquaplaningowi. Monitoruj zużycie powietrza i wskaźniki wycieków, aby precyzyjnie dostosować optymalną równowagę do konkretnego zastosowania.

-

Zrozum fizykę smarowania hydrodynamicznego, w którym warstwa płynu całkowicie oddziela poruszające się powierzchnie. ↩

-

Dowiedz się więcej o smarowaniu granicznym, czyli sytuacji, w której dochodzi do kontaktu powierzchniowego z powodu niewystarczającej grubości warstwy smaru. ↩

-

Poznaj równanie Reynoldsa, podstawową formułę regulującą wytwarzanie ciśnienia w warstwach płynów. ↩

-

Poznaj centystokesy (cSt), standardową jednostkę miary lepkości kinematycznej w dynamice płynów. ↩

-

Zapoznaj się z systemem klasyfikacji lepkości ISO (VG), aby wybrać odpowiedni środek smarny dla temperatury roboczej. ↩