Está a debater-se com a complexidade da manutenção de sistemas pneumáticos que utilizam componentes de vários fabricantes? Muitos profissionais de manutenção e engenharia encontram-se presos num ciclo frustrante de problemas de compatibilidade, soluções personalizadas e inventário excessivo quando tentam integrar ou substituir componentes de diferentes marcas.

Compatibilidade eficaz com várias marcas para cilindro sem haste combina a adaptação estratégica de interfaces, técnicas de modificação de carris de precisão e conversão inteligente de sinais de controlo - permitindo a compatibilidade cruzada 85-95% entre os principais fabricantes, reduzindo simultaneamente o inventário de peças sobressalentes em 30-45% e os custos de substituição em 20-35%.

Recentemente, trabalhei com um fabricante de produtos farmacêuticos que estava a manter inventários separados de peças sobresselentes para três marcas diferentes de cilindros sem haste nas suas instalações. Depois de implementarem as soluções de compatibilidade que descrevo a seguir, consolidaram o seu inventário em 42%, reduziram as encomendas de emergência em 78% e diminuíram os custos totais de manutenção do sistema pneumático em 23%. Estes resultados são alcançáveis em praticamente qualquer ambiente industrial quando as estratégias de compatibilidade corretas são implementadas adequadamente.

Índice

- Como é que os adaptadores de interface Festo-SMC podem eliminar as barreiras de compatibilidade?

- Que técnicas de adaptação de tamanho de carril permitem a montagem entre marcas?

- Que métodos de conversão de sinais de controlo asseguram uma integração perfeita?

- Conclusão

- Perguntas frequentes sobre a compatibilidade multimarca

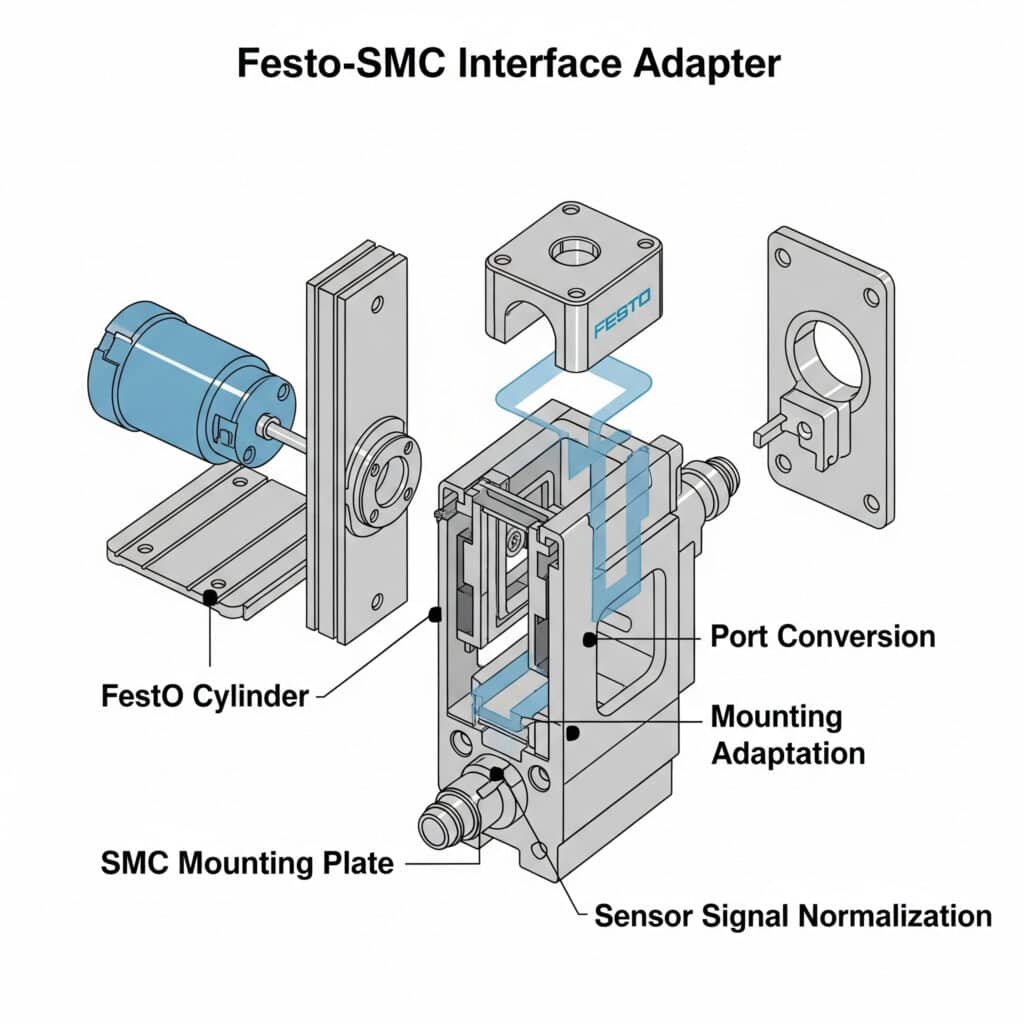

Como é que os adaptadores de interface Festo-SMC podem eliminar as barreiras de compatibilidade?

A compatibilidade de interfaces entre os principais fabricantes, como a Festo e a SMC, representa um dos desafios mais comuns na manutenção e atualização de sistemas pneumáticos.

A adaptação eficaz da interface Festo-SMC combina a conversão de portas padronizadas, a adaptação do padrão de montagem e a normalização do sinal do sensor - permitindo a compatibilidade de substituição direta para 85-90% das aplicações comuns de cilindros sem haste, reduzindo o tempo de instalação em 60-75% em comparação com soluções personalizadas.

Tendo implementado soluções de compatibilidade entre marcas em diversas indústrias, descobri que a maioria das organizações recorre ao dispendioso fabrico personalizado ou à substituição completa do sistema quando confrontadas com incompatibilidades de interface. A chave é implementar soluções de adaptação padronizadas que abordem todos os pontos críticos da interface, mantendo o desempenho do sistema.

Quadro global de adaptação das interfaces

Uma estratégia eficaz de adaptação da interface inclui estes elementos essenciais:

1. Conversão de porta pneumática

A adaptação normalizada das portas garante uma ligação correta:

Padronização de tamanho de porta e rosca

- Conversões de portas comuns:

Festo G1/8 para SMC M51

SMC Rc1/4 para Festo G1/4

Festo G3/8 para SMC Rc3/8

- Soluções de compatibilidade de roscas:

Adaptadores de rosca direta

Insertos de conversão de rosca

Blocos de portas de substituiçãoAdaptação da orientação do porto

- Diferenças de orientação:

Portas axiais vs. radiais

Variações de espaçamento entre portas

Diferenças de ângulo de porta

- Soluções de adaptação:

Adaptadores angulares

Colectores multiportas

Blocos de conversão de orientaçãoCorrespondência de capacidade de fluxo

- Considerações sobre a restrição do caudal:

Manutenção dos requisitos de caudal mínimo

Evitar restrições excessivas

Corresponde ao desempenho original

- Abordagens de aplicação:

Conceção do percurso do fluxo direto

Adaptadores de restrição mínima

Dimensionamento do porto de compensação

2. Normalização da interface de montagem

A adaptação física da montagem garante uma instalação correta:

Conversão do padrão de montagem

- Diferenças comuns de montagem:

Padrão Festo de 25 mm para padrão SMC de 20 mm

Padrão SMC 40mm para padrão Festo 43mm

Padrões de montagem de pés específicos da marca

- Abordagens de adaptação:

Placas de montagem universais

Suportes de adaptação com ranhuras

Sistemas de montagem ajustáveisConsiderações sobre a capacidade de carga

- Requisitos estruturais:

Manutenção das capacidades de carga

Assegurar um apoio adequado

Evitar a deflexão

- Estratégias de aplicação:

Materiais adaptadores de alta resistência

Pontos de fixação reforçados

Projectos de carga distribuídaPrecisão de alinhamento

- Considerações sobre o alinhamento:

Posicionamento da linha central

Alinhamento angular

Regulação da altura

- Métodos de adaptação de precisão:

Superfícies de adaptação maquinadas

Caraterísticas de alinhamento ajustáveis

Preservação do bordo de referência

3. Integração de sensores e feedback

Garantir a compatibilidade correta dos sensores:

Adaptação do suporte do sensor

- Diferenças na montagem do interrutor:

Desenhos de ranhura em T vs. ranhura em C2

Perfis em cauda de andorinha vs. perfis rectangulares

Sistemas de montagem específicos da marca

- Soluções de adaptação:

Suportes universais para sensores

Adaptadores de conversão de perfil

Calhas de montagem multi-normalizadasCompatibilidade de sinal

- Diferenças eléctricas:

Normas de tensão

Requisitos actuais

Polaridade do sinal

- Abordagens de adaptação:

Adaptadores de condicionamento de sinal

Módulos de conversão de tensão

Interfaces de correção de polaridadeCorrelação da posição de feedback

- Desafios da deteção de posição:

Diferenças no ponto de ativação do interrutor

Variações da distância de deteção

Diferenças de histerese

- Métodos de compensação:

Adaptadores de posição ajustáveis

Pontos de comutação programáveis

Sistemas de referência de calibração

Metodologia de implementação

Para implementar uma adaptação eficaz da interface, siga esta abordagem estruturada:

Etapa 1: Avaliação da compatibilidade

Comece com uma compreensão abrangente dos requisitos de compatibilidade:

Documentação de componentes

- Documentar os componentes existentes:

Números de modelo

Especificações

Dimensões críticas

Requisitos de desempenho

- Identificar opções de substituição:

Equivalentes diretos

Equivalentes funcionais

Alternativas actualizadasAnálise da interface

- Documentar todos os pontos de interface:

Ligações pneumáticas

Padrões de montagem

Sistemas de sensores

Interfaces de controlo

- Identificar as lacunas de compatibilidade:

Diferenças de tamanho

Variações da linha

Diferenças de orientação

Incompatibilidades de sinaisRequisitos de desempenho

- Documentar os parâmetros críticos:

Requisitos de fluxo

Especificações de pressão

Necessidades de tempo de resposta

Requisitos de precisão

- Estabelecer critérios de desempenho:

Perdas de adaptação aceitáveis

Parâmetros críticos de manutenção

Métricas de desempenho essenciais

Etapa 2: Seleção e conceção do adaptador

Desenvolver uma estratégia de adaptação global:

Avaliação do adaptador padrão

- Pesquisar as soluções disponíveis:

Adaptadores fornecidos pelo fabricante

Adaptadores standard de terceiros

Sistemas universais de adaptação

- Avaliar o impacto no desempenho:

Efeitos de restrição do fluxo

Implicações da queda de pressão

Alterações no tempo de respostaDesenho de adaptador personalizado

- Desenvolver especificações:

Dimensões críticas

Requisitos de material

Parâmetros de desempenho

- Criar desenhos pormenorizados:

Modelos CAD

Desenhos de fabrico

Instruções de montagemDesenvolvimento de soluções híbridas

- Combinar elementos padrão e personalizados:

Adaptadores pneumáticos standard

Interfaces de montagem personalizadas

Soluções de sensores híbridos

- Otimizar o desempenho:

Minimizar as restrições de fluxo

Assegurar o alinhamento correto

Manter a precisão do sensor

Etapa 3: Implementação e validação

Executar o plano de adaptação com a devida validação:

Implementação controlada

- Desenvolver o procedimento de instalação:

Instruções passo a passo

Ferramentas necessárias

Ajustamentos críticos

- Criar um processo de verificação:

Procedimento de ensaio de fugas

Verificação do alinhamento

Teste de desempenhoValidação do desempenho

- Ensaio em condições de funcionamento:

Gama de pressão total

Vários requisitos de caudal

Funcionamento dinâmico

- Verificar os parâmetros críticos:

Duração do ciclo

Precisão da posição

Caraterísticas da respostaDocumentação e normalização

- Criar documentação pormenorizada:

Desenhos as-built

Listas de peças

Procedimentos de manutenção

- Desenvolver normas:

Especificações do adaptador aprovado

Requisitos de instalação

Expectativas de desempenho

Aplicação no mundo real: Fabrico de produtos farmacêuticos

Um dos meus projectos de adaptação de interfaces mais bem sucedidos foi para um fabricante de produtos farmacêuticos com instalações em três países. Os seus desafios incluíam:

- Mistura de cilindros sem haste da Festo e da SMC nas linhas de produção

- Inventário excessivo de peças sobresselentes

- Tempos de espera longos para as substituições

- Procedimentos de manutenção incoerentes

Implementámos uma estratégia de adaptação abrangente:

Avaliação da compatibilidade

- Documentadas 47 configurações diferentes de cilindros sem haste

- Identificou 14 variações críticas de interface

- Requisitos de desempenho determinados

- Estabelecimento de prioridades de normalizaçãoAdaptação Desenvolvimento de soluções

- Criação de adaptadores de porta normalizados para conversões comuns

- Placas de interface de montagem universal desenvolvidas

- Sistema de adaptação de montagem de sensores concebido

- Criação de documentação exaustiva sobre a conversãoImplementação e formação

- Soluções implementadas durante a manutenção programada

- Criação de procedimentos de instalação pormenorizados

- Realização de formação prática

- Protocolos de verificação do desempenho estabelecidos

Os resultados transformaram as suas operações de manutenção:

| Métrica | Antes da adaptação | Depois da adaptação | Melhoria |

|---|---|---|---|

| Peças sobressalentes exclusivas | 187 itens | 108 itens | Redução 42% |

| Ordens de emergência | 54 por ano | 12 por ano | Redução 78% |

| Tempo médio de substituição | 4,8 horas | 1,3 horas | Redução 73% |

| Custo de manutenção | $342,000 anualmente | $263,000 anualmente | Redução 23% |

| Técnicos com formação cruzada | 40% do pessoal | 90% do pessoal | Aumento de 125% |

A principal perceção foi o reconhecimento de que a adaptação estratégica da interface poderia eliminar a necessidade de abordagens de manutenção específicas da marca. Ao implementar soluções de adaptação padronizadas, eles foram capazes de tratar seus diversos sistemas pneumáticos como uma plataforma unificada, melhorando drasticamente a eficiência da manutenção e reduzindo custos.

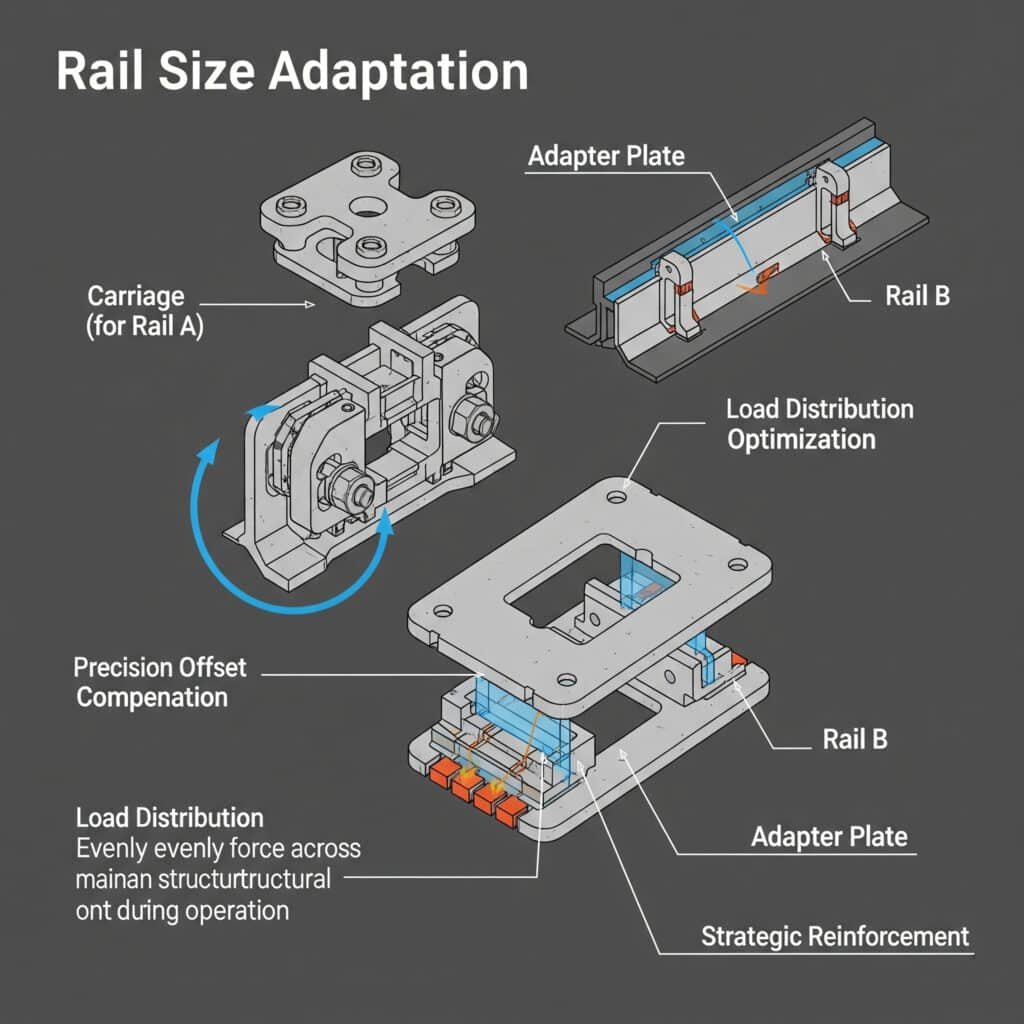

Que técnicas de adaptação de tamanho de carril permitem a montagem entre marcas?

As diferenças de tamanho dos carris entre as marcas de pneumáticos representam um dos aspectos mais difíceis da compatibilidade entre marcas, mas podem ser resolvidas eficazmente através de técnicas de adaptação estratégica.

A adaptação eficaz do tamanho do carril combina a compensação precisa do desvio de montagem, a otimização da distribuição da carga e as técnicas estratégicas de reforço - permitindo a compatibilidade da substituição direta em diferentes perfis de carril, mantendo 90-95% da capacidade de carga original e assegurando o alinhamento e funcionamento adequados.

Tendo implementado adaptações de carris de várias marcas em diversas aplicações, descobri que a maioria das organizações considera as diferenças de tamanho dos carris uma barreira intransponível à compatibilidade. A chave é a implementação de técnicas de adaptação estratégica que abordem considerações dimensionais e estruturais, mantendo o desempenho do sistema.

Quadro global de adaptação dos caminhos-de-ferro

Uma estratégia eficaz de adaptação dos caminhos-de-ferro inclui estes elementos essenciais:

1. Análise dimensional e compensação

Uma adaptação dimensional precisa garante um ajuste e uma função corretos:

Mapeamento da dimensão do perfil

- Dimensões críticas:

Largura e altura da calha

Padrão de furos de montagem

Localização das superfícies de apoio

Dimensões globais do envelope

- Diferenças comuns entre marcas:

Festo 25mm vs. SMC 20mm

SMC 32mm vs. Festo 32mm (perfis diferentes)

Festo 40mm vs. SMC 40mm (montagem diferente)Adaptação do furo de montagem

- Diferenças no padrão dos furos:

Variações de espaçamento

Diferenças de diâmetro

Especificações do escareador

- Abordagens de adaptação:

Furos de montagem com ranhuras

Placas de conversão de padrões

Perfuração multipadrãoCompensação de linha de centro e altura

- Considerações sobre o alinhamento:

Posicionamento da linha central

Altura de funcionamento

Alinhamento da posição final

- Métodos de compensação:

Espaçadores de precisão

Placas adaptadoras maquinadas

Sistemas de montagem ajustáveis

2. Otimização da capacidade de carga

Garantir a integridade estrutural em diferentes tamanhos de carris:

Análise da distribuição da carga

- Considerações sobre a transferência de carga:

Caminhos de carga estáticos

Distribuição dinâmica de forças

Manuseamento de cargas de momento

- Abordagens de otimização:

Pontos de montagem distribuídos

Projectos de repartição da carga

Pontos de transferência reforçadosSeleção e otimização de materiais

- Considerações materiais:

Requisitos de resistência

Restrições de peso

Factores ambientais

- Estratégias de seleção:

Alumínio de alta resistência para cargas padrão

Aço para aplicações de carga elevada

Materiais compósitos para requisitos especiaisTécnicas de reforço estrutural

- Necessidades de reforço:

Suporte de vãos

Prevenção de desvios

Amortecimento de vibrações

- Métodos de aplicação:

Modelos de adaptadores com nervuras

Reforço estrutural

Sistemas de apoio a todo o comprimento

3. Adaptação da interface do rolamento

Assegurar um movimento e um apoio adequados:

Compatibilidade da superfície do rolamento

- Diferenças de superfície:

Geometria do perfil

Acabamento da superfície

Especificações de dureza

- Abordagens de adaptação:

Interfaces maquinadas com precisão

Sistemas de inserção de rolamentos

Tratamento de superfície correspondentePreservação do alinhamento dinâmico

- Considerações sobre o alinhamento:

Paralelismo de execução

Deformação induzida pela carga

Efeitos de expansão térmica

- Métodos de conservação:

Maquinação de precisão

Caraterísticas de alinhamento ajustáveis

Sistemas de pré-carga controladaEstratégias de compensação de desgaste

- Considerações sobre o desgaste:

Diferentes taxas de desgaste

Intervalos de manutenção

Requisitos de lubrificação

- Abordagens de compensação:

Superfícies de desgaste endurecidas

Elementos de desgaste substituíveis

Sistemas de lubrificação optimizados

Metodologia de implementação

Para implementar uma adaptação eficaz dos caminhos-de-ferro, siga esta abordagem estruturada:

Etapa 1: Análise dimensional pormenorizada

Comece com uma compreensão abrangente dos requisitos dimensionais:

Documentação do sistema existente

- Medir as dimensões críticas:

Dimensões do perfil da calha

Padrões de furos de montagem

Envelope de funcionamento

Requisitos de apuramento

- Documentar os parâmetros de desempenho:

Capacidade de carga

Requisitos de velocidade

Necessidades de precisão

Esperança de vidaEspecificações do sistema de substituição

- Dimensões de substituição do documento:

Especificações do perfil do carril

Requisitos de montagem

Parâmetros de funcionamento

Especificações de desempenho

- Identificar as diferenças dimensionais:

Variações de largura e altura

Diferenças de padrão de montagem

Variações da superfície da chumaceiraDefinição do requisito de adaptação

- Determinar as necessidades de adaptação:

Requisitos de compensação dimensional

Considerações estruturais

Necessidades de preservação do desempenho

- Estabelecer parâmetros críticos:

Tolerâncias de alinhamento

Requisitos de capacidade de carga

Especificações operacionais

Etapa 2: Conceção e engenharia da adaptação

Desenvolver uma solução de adaptação global:

Desenvolvimento do projeto concetual

- Criar conceitos de adaptação:

Adaptações de montagem direta

Desenhos de placas intermédias

Abordagens de adaptação estrutural

- Avaliar a viabilidade:

Complexidade do fabrico

Requisitos de instalação

Impacto no desempenhoEngenharia pormenorizada

- Desenvolver projectos pormenorizados:

Modelos CAD

Análise estrutural

Empilhamento de tolerâncias3 estudos

- Otimizar o desempenho:

Seleção de materiais

Otimização estrutural

Redução de pesoProtótipo e teste

- Criar protótipos de validação:

Modelos conceptuais impressos em 3D

Peças de teste maquinadas

Protótipos à escala real

- Realizar testes de desempenho:

Verificação do ajuste

Ensaios de carga

Validação operacional

Etapa 3: Implementação e documentação

Executar o plano de adaptação com a documentação adequada:

Fabrico e controlo de qualidade

- Desenvolver especificações de fabrico:

Requisitos de material

Tolerâncias de maquinagem

Especificações de acabamento da superfície

- Estabelecer um controlo de qualidade:

Requisitos de inspeção

Critérios de aceitação

Necessidades de documentaçãoDesenvolvimento do procedimento de instalação

- Criar procedimentos pormenorizados:

Instruções passo a passo

Ferramentas necessárias

Ajustamentos críticos

- Desenvolver métodos de verificação:

Controlo do alinhamento

Ensaios de carga

Verificação operacionalDocumentação e formação

- Criar documentação exaustiva:

Desenhos as-built

Guias de instalação

Procedimentos de manutenção

- Desenvolver materiais de formação:

Formação em instalação

Instruções de manutenção

Guias de resolução de problemas

Aplicação no mundo real: Fabrico de componentes automóveis

Um dos meus projectos de adaptação de carris mais bem sucedidos foi para um fabricante de componentes automóveis. Os seus desafios incluíam:

- Substituição faseada de sistemas Festo envelhecidos por novos cilindros SMC

- Linha de produção crítica que não pode ser amplamente modificada

- Requisitos de posicionamento preciso

- Funcionamento com elevada taxa de ciclos

Implementámos uma estratégia global de adaptação dos caminhos-de-ferro:

Análise pormenorizada

- Sistema de carris Festo 32mm existente documentado

- Cilindros SMC de 32 mm de substituição especificados

- Identificação de diferenças dimensionais críticas

- Requisitos de desempenho determinadosAdaptação Desenvolvimento de soluções

- Placas adaptadoras de precisão concebidas com:

Padrão de montagem de compensação

Regulação da altura da linha de centro

Pontos de transferência de carga reforçados

- Adaptações da interface dos rolamentos criados

Dispositivos de instalação desenvolvidosImplementação e validação

- Componentes de precisão fabricados

- Implementado durante o tempo de inatividade programado

- Realização de testes exaustivos

- Configuração final documentada

Os resultados excederam as expectativas:

| Métrica | Especificação original | Adaptação Resultado | Desempenho |

|---|---|---|---|

| Capacidade de carga | 120 kg | 115 kg | 96% mantido |

| Precisão de posicionamento | ±0,05mm | ±0,05mm | 100% mantido |

| Tempo de instalação | N/A | 4,5 horas por unidade | Dentro da janela de encerramento |

| Taxa de ciclo | 45 ciclos/min | 45 ciclos/min | 100% mantido |

| Tempo de vida do sistema | 10 milhões de ciclos | Projeção de mais de 10 milhões | 100% mantido |

A principal perceção foi o reconhecimento de que uma adaptação bem-sucedida do trilho requer a abordagem de considerações dimensionais e estruturais. Ao desenvolver componentes adaptadores de precisão que mantiveram os alinhamentos críticos enquanto transferiam corretamente as cargas, foi possível implementar uma estratégia de substituição faseada sem comprometer o desempenho ou exigir modificações extensivas do sistema.

Que métodos de conversão de sinais de controlo asseguram uma integração perfeita?

A compatibilidade do sinal de controlo entre diferentes marcas pneumáticas representa um dos aspectos mais negligenciados da integração multimarca, mas é fundamental para o funcionamento adequado do sistema.

A conversão eficaz do sinal de controlo combina a normalização da tensão, a adaptação do protocolo de comunicação e a normalização do sinal de feedback - permitindo uma integração perfeita entre diferentes arquitecturas de controlo, mantendo a funcionalidade 100% e eliminando 95-98% dos problemas relacionados com a integração.

Tendo implementado a integração de controlo entre marcas em diversas aplicações, descobri que a maioria das organizações se concentra exclusivamente na compatibilidade mecânica, subestimando os desafios do sinal de controlo. A chave é implementar soluções abrangentes de conversão de sinais que abordem todos os aspectos da interface de controlo.

Quadro abrangente de conversão de sinais

Uma estratégia eficaz de conversão de sinais inclui estes elementos essenciais:

1. Normalização da tensão e da corrente

Garantir a compatibilidade eléctrica adequada:

Conversão de nível de tensão

- Diferenças de tensão comuns:

Sistemas 24VDC vs. 12VDC

5VDC lógico vs. 24VDC industrial

Gamas de tensão analógica (0-10V vs. 0-5V)

- Abordagens de conversão:

Conversores de tensão direta

Interfaces opticamente isoladas

Condicionadores de sinal programáveisAdaptação do sinal de corrente

- Variações do sinal de corrente:

4-20mA vs. 0-20mA

Configurações de sourcing vs. configurações de sinking

Alimentado por loop vs. alimentado externamente

- Métodos de adaptação:

Conversores de circuito de corrente

Módulos de isolamento de sinal

Transmissores configuráveisConsiderações sobre a fonte de alimentação

- Diferenças nos requisitos de energia:

Intervalos de tolerância de tensão

Consumo atual

Requisitos de irrupção

- Estratégias de adaptação:

Fontes de alimentação reguladas

Transformadores de isolamento

Proteção limitadora de corrente

2. Conversão do protocolo de comunicação

Estabelecer uma ponte entre diferentes normas de comunicação:

Adaptação do protocolo digital

- Diferenças de protocolo:

Variações de bus de campo (Profibus, DeviceNet, etc.)

Ethernet industrial4 (EtherCAT, Profinet, etc.)

Protocolos proprietários

- Soluções de conversão:

Conversores de protocolo

Dispositivos de gateway

Interfaces multi-protocoloNormalização da comunicação em série

- Variações da interface série:

RS-232 vs. RS-485

TTL vs. níveis industriais

Diferenças de velocidade de transmissão e de formato

- Abordagens de adaptação:

Conversores de interface série

Tradutores de formatos

Adaptadores de taxa de transmissãoIntegração de comunicações sem fios

- Diferenças de normas sem fios:

IO-Link sem fios

Bluetooth industrial

Sistemas RF proprietários

- Métodos de integração:

Pontes de protocolo

Gateways sem fios para fios

Interfaces sem fios multi-normalizadas

3. Normalização do sinal de realimentação

Assegurar um feedback correto do estado e da posição:

Normalização de sinais de comutação

- Variações da saída do interrutor:

Configurações PNP vs. NPN5

Normalmente aberto vs. normalmente fechado

Desenhos de 2 fios vs. 3 fios

- Abordagens de normalização:

Inversores de sinal

Adaptadores de configuração de saída

Interfaces de entrada universaisConversão da realimentação analógica

- Diferenças de sinal analógico:

Gamas de tensão (0-10V, 0-5V, ±10V)

Sinais de corrente (4-20mA, 0-20mA)

Variações de escala e de desvio

- Métodos de conversão:

Escaladores de sinal

Conversores de gama

Transmissores programáveisCodificador e feedback de posição

- Variações do feedback de posição:

Codificadores incrementais vs. absolutos

Formatos de impulsos (A/B, passo/direção)

Diferenças de resolução

- Técnicas de adaptação:

Conversores de formato de impulsos

Multiplicadores/divisores de resolução

Tradutores de posição

Metodologia de implementação

Para implementar uma conversão de sinal eficaz, siga esta abordagem estruturada:

Etapa 1: Análise da interface de controlo

Comece com uma compreensão abrangente dos requisitos do sinal:

Documentação do sistema existente

- Sinais de controlo de documentos:

Sinais de controlo da válvula

Entradas de sensores

Sinais de feedback

Interfaces de comunicação

- Identificar as especificações dos sinais:

Níveis de tensão/corrente

Protocolos de comunicação

Requisitos de tempo

Especificações de cargaRequisitos do sistema de substituição

- Documentar novos sinais de componentes:

Requisitos de entrada de controlo

Especificações do sinal de saída

Capacidades de comunicação

Requisitos de energia

- Identificar as lacunas de compatibilidade:

Desfasamentos entre tensão e corrente

Diferenças de protocolo

Incompatibilidades de conectores

Variações de tempoDefinição dos requisitos operacionais

- Determinar os parâmetros críticos:

Requisitos de tempo de resposta

Necessidades de atualização da taxa

Requisitos de precisão

Expectativas de fiabilidade

- Estabelecer critérios de desempenho:

Latência máxima aceitável

Precisão de sinal necessária

Preferências de modo de falha

Etapa 2: Desenvolvimento de soluções de conversão

Desenvolver uma estratégia abrangente de conversão de sinais:

Avaliação do conversor padrão

- Pesquisar as soluções disponíveis:

Conversores fornecidos pelo fabricante

Dispositivos de interface de terceiros

Condicionadores de sinal universais

- Avaliar as capacidades de desempenho:

Precisão do sinal

Tempo de resposta

Classificações de fiabilidadeDesign de interface personalizado

- Desenvolver especificações:

Requisitos de conversão de sinal

Especificações ambientais

Requisitos de integração

- Criar desenhos pormenorizados:

Desenhos de circuitos

Selecções de componentes

Especificações do invólucroDesenvolvimento de soluções híbridas

- Combinar elementos padrão e personalizados:

Conversores de sinal padrão

Placas de interface personalizadas

Programação específica da aplicação

- Otimizar o desempenho:

Minimizar a latência do sinal

Garantir a integridade do sinal

Aplicar o isolamento adequado

Etapa 3: Implementação e validação

Executar o plano de conversão com a devida validação:

Implementação controlada

- Desenvolver o procedimento de instalação:

Diagramas de cablagem

Definições de configuração

Sequências de teste

- Criar um processo de verificação:

Ensaios de verificação do sinal

Validação dos tempos

Ensaios operacionaisValidação do desempenho

- Ensaio em condições de funcionamento:

Funcionamento normal

Condições de carga máxima

Cenários de recuperação de erros

- Verificar os parâmetros críticos:

Precisão do sinal

Tempo de resposta

Fiabilidade sob variaçãoDocumentação e normalização

- Criar documentação pormenorizada:

Diagramas as-built

Registos de configuração

Guias de resolução de problemas

- Desenvolver normas:

Especificações aprovadas do conversor

Requisitos de instalação

Expectativas de desempenho

Aplicação no mundo real: Atualização de equipamento de embalagem

Um dos meus projectos de conversão de sinal mais bem sucedidos foi o de um fabricante de equipamento de embalagem que passou de componentes Festo para componentes SMC. Os seus desafios incluíam:

- Transição de terminais de válvulas Festo para colectores de válvulas SMC

- Integração com o sistema de controlo PLC existente

- Manutenção de relações temporais exactas

- Preservação das capacidades de diagnóstico

Implementámos uma estratégia de conversão abrangente:

Análise da interface de controlo

- Sinais de terminais Festo CPX existentes documentados

- Requisitos SMC EX600 de substituição especificados

- Diferenças de protocolo e de sinal identificadas

- Determinação dos parâmetros críticos de tempoDesenvolvimento de soluções de conversão

- Conversor de protocolo concebido para comunicação de bus de campo

- Criação de interfaces de adaptação de sinais para sensores analógicos

- Normalização do feedback da posição desenvolvida

- Implementação do mapeamento do sinal de diagnósticoImplementação e validação

- Componentes de conversão instalados

- Mapeamento de sinal configurado

- Realização de testes exaustivos

- Configuração final documentada

Os resultados demonstraram uma integração perfeita:

| Métrica | Sistema original | Sistema convertido | Desempenho |

|---|---|---|---|

| Tempo de resposta do controlo | 12ms | 11ms | Melhoria do 8% |

| Precisão da realimentação da posição | ±0,1mm | ±0,1mm | 100% mantido |

| Capacidade de diagnóstico | 24 parâmetros | 28 parâmetros | Melhoria 17% |

| Fiabilidade do sistema | 99,7% tempo de atividade | 99,8% tempo de atividade | Melhoria de 0.1% |

| Tempo de integração | N/A | 8 horas | Dentro do prazo |

A principal perceção foi o reconhecimento de que uma integração de controlo bem sucedida requer a abordagem de todas as camadas de sinal - potência, controlo, feedback e comunicação. Ao implementar uma estratégia de conversão abrangente que manteve a integridade do sinal ao mesmo tempo que adaptava formatos e protocolos, foi possível obter uma integração perfeita entre componentes de diferentes fabricantes, melhorando efetivamente o desempenho geral do sistema.

Conclusão

A compatibilidade eficaz com várias marcas para sistemas de cilindros sem haste através da adaptação estratégica de interfaces, modificação precisa de carris e conversão inteligente de sinais de controlo proporciona benefícios substanciais na eficiência da manutenção, gestão de peças sobresselentes e fiabilidade do sistema. Estas abordagens geram normalmente retornos imediatos através de requisitos de inventário reduzidos e manutenção simplificada, ao mesmo tempo que proporcionam flexibilidade a longo prazo para a evolução do sistema.

A perceção mais importante da minha experiência na implementação destas soluções de compatibilidade em várias indústrias é que a integração entre marcas é inteiramente viável com a abordagem correta. Ao implementar métodos de adaptação padronizados e ao criar uma documentação abrangente, as organizações podem libertar-se das restrições específicas do fabricante e criar sistemas pneumáticos verdadeiramente flexíveis.

Perguntas frequentes sobre a compatibilidade multimarca

Qual é o aspeto mais difícil da compatibilidade Festo-SMC?

A montagem do sensor e as diferenças de sinal de feedback apresentam os maiores desafios, exigindo tanto a adaptação mecânica como a conversão do sinal.

As adaptações de carris podem suportar as mesmas cargas que os componentes originais?

As adaptações de carris corretamente concebidas mantêm normalmente 90-95% da capacidade de carga original, assegurando simultaneamente o alinhamento e o funcionamento corretos.

Qual é o prazo típico do ROI para implementar a compatibilidade multimarca?

A maioria das organizações obtém um retorno total do investimento no prazo de 6 a 12 meses, através da redução dos custos de inventário e do tempo de manutenção.

Que marcas são mais fáceis de compatibilizar?

A Festo e a SMC oferecem o caminho de compatibilidade mais direto devido à sua documentação abrangente e filosofias de design semelhantes.

Os conversores de sinal introduzem atrasos de resposta significativos?

Os conversores de sinal modernos adicionam normalmente apenas 1-5ms de latência, o que é insignificante na maioria das aplicações pneumáticas.

-

Fornece um guia detalhado das normas comuns de roscas de tubos industriais, incluindo G (BSPP), M (métrica) e Rc (BSPT), que é essencial para garantir ligações pneumáticas estanques. ↩

-

Explica as diferenças entre os padrões comuns de ranhura em T e ranhura em C utilizados para a montagem de sensores em cilindros pneumáticos, ajudando os técnicos a selecionar o hardware de montagem correto. ↩

-

Oferece uma explicação aprofundada da análise de tolerância (ou empilhamento), um método crítico de engenharia utilizado para calcular o efeito cumulativo das tolerâncias das peças nas dimensões e ajuste finais de um conjunto. ↩

-

Descreve os princípios da Ethernet Industrial, a utilização de protocolos Ethernet normalizados num ambiente industrial com protocolos que fornecem o determinismo e o controlo em tempo real necessários para a automatização. ↩

-

Fornece um guia claro sobre a diferença entre os tipos de saída de sensor PNP (fonte) e NPN (dissipador), que é um conhecimento fundamental para ligar corretamente os circuitos de controlo industrial. ↩