Está a ter quedas de pressão, resposta lenta do sistema ou falhas prematuras de válvulas nos seus sistemas pneumáticos? Estes problemas resultam frequentemente de uma seleção incorrecta da válvula, custando milhares de euros em tempo de inatividade e reparações. A seleção da válvula de controlo pneumático correta é a chave para resolver estes problemas.

O perfeito válvula de controlo pneumático devem corresponder aos requisitos de caudal do seu sistema (valor Cv), ter uma funcionalidade de posição central adequada às necessidades de segurança da sua aplicação e cumprir as normas de durabilidade para a sua frequência de funcionamento. A seleção adequada requer o conhecimento dos coeficientes de caudal, das funções de controlo e dos testes de esperança de vida.

Lembro-me de ajudar uma fábrica de processamento de alimentos no Wisconsin, no ano passado, que estava a substituir válvulas de 3 em 3 meses devido a uma seleção inadequada. Depois de analisar o seu sistema e selecionar válvulas com valores Cv e posições centrais adequados, os seus custos de manutenção diminuíram em 78% e a eficiência da produção aumentou em 15%. Deixem-me partilhar o que aprendi ao longo dos meus mais de 15 anos na indústria pneumática.

Índice

- Compreensão e conversão de valores Cv para uma correspondência de caudal correta

- Como usar árvores de decisão para seleção de função de posição central

- Normas de teste de vida de válvulas de alta frequência e previsão de longevidade

Como calcular e converter valores Cv para a seleção de válvulas pneumáticas?

Ao selecionar válvulas pneumáticas, é necessário compreender a capacidade de fluxo através de Valores Cv1 assegura que o seu sistema mantém a pressão e o tempo de resposta adequados.

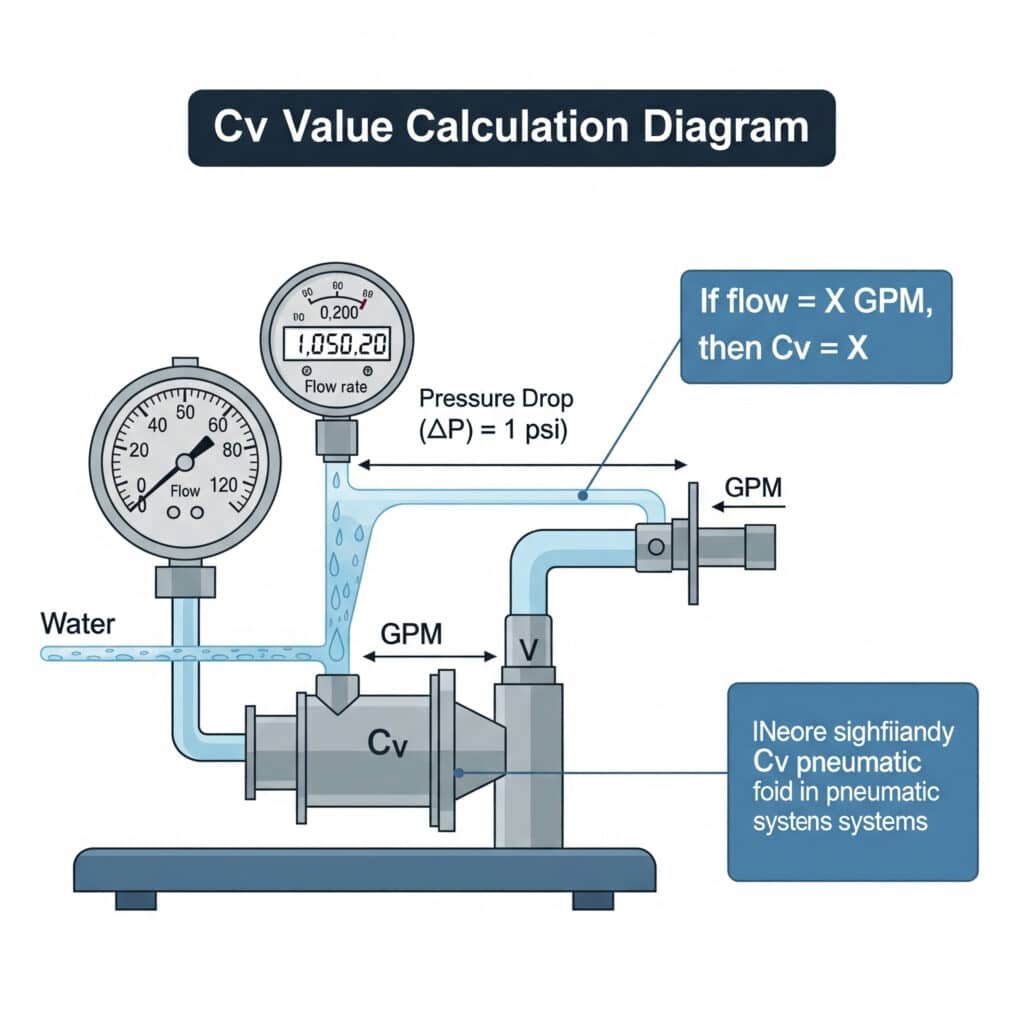

O valor Cv (coeficiente de caudal) representa a capacidade de caudal de uma válvula, indicando o volume de água, em galões americanos, que fluirá através da válvula num minuto, com uma queda de pressão de 1 psi. Para sistemas pneumáticos, este valor ajuda a determinar se uma válvula pode suportar o caudal de ar necessário sem uma queda de pressão excessiva.

Noções básicas sobre o coeficiente de fluxo

O coeficiente de fluxo (Cv) é fundamental para o dimensionamento correto da válvula. Ele representa a eficiência com que uma válvula passa o fluido, com valores mais altos indicando maior capacidade de fluxo. Ao selecionar válvulas pneumáticas, a correspondência do Cv com os requisitos do seu sistema evita:

- Quedas de pressão que reduzem a força do atuador

- Tempos de resposta lentos do sistema

- Consumo excessivo de energia

- Falha prematura de componentes

Métodos de conversão entre diferentes coeficientes de caudal

Existem vários sistemas de coeficientes de caudal a nível mundial, e a conversão entre eles é essencial quando se comparam válvulas de diferentes fabricantes:

Conversão de Cv para Kv

Kv é o coeficiente de caudal europeu medido em m³/h:

Kv = 0,865 × Cv

Conversão de Cv para Condutância Sónica (C)

Condutância sónica (C)2 é medido em dm³/(s-bar):

C = 0,0386 × Cv

Conversão de Cv para área efectiva do orifício

A área efectiva do orifício (S) em mm²:

S = 0,271 × Cv

Tabela de conversão prática

| Valor Cv | Valor Kv | Condutância sónica (C) | Área efectiva (mm²) | Aplicação típica |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Pequenos actuadores de precisão |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Cilindros pequenos, pinças |

| 1.0 | 0.865 | 0.0386 | 0.271 | Cilindros médios |

| 2.0 | 1.73 | 0.0772 | 0.542 | Cilindros grandes |

| 5.0 | 4.325 | 0.193 | 1.355 | Sistemas de actuadores múltiplos |

| 10.0 | 8.65 | 0.386 | 2.71 | Linhas principais de abastecimento |

Fórmula de cálculo de caudal para sistemas pneumáticos

Para determinar o valor Cv necessário para a sua aplicação, utilize esta fórmula para o ar comprimido:

Para escoamento subsónico (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Onde:

- Q = Caudal (SCFM em condições normais)

- P₁ = Pressão de entrada (psia)

- ΔP = Queda de pressão (psi)

Para o fluxo sónico (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Exemplo de aplicação no mundo real

No mês passado, ajudei um cliente fabricante na Alemanha que estava a sentir um movimento lento do cilindro apesar de ter pressão adequada. Os seus cilindros com furo de 40 mm exigiam tempos de ciclo mais rápidos.

Passo 1: Calculámos o caudal necessário para 42 SCFM

Passo 2: Com uma pressão de alimentação de 87 psia (6 bar) e permitindo uma queda de pressão de 15 psi

Passo 3: Utilizando a fórmula do fluxo subsónico: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Ao substituir as suas válvulas por válvulas Bepto com um Cv de 0,3 (proporcionando uma margem de segurança), os seus tempos de ciclo melhoraram em 35%, resolvendo o seu estrangulamento de produção.

Que função de posição central deve ser escolhida para o seu sistema pneumático?

A posição central de uma válvula de controlo direcional determina como o seu sistema pneumático se comporta durante estados neutros ou perdas de energia, tornando-a crítica para a segurança e funcionalidade.

A função ideal da posição central depende dos requisitos de segurança da sua aplicação, das necessidades de eficiência energética e das caraterísticas operacionais. As opções incluem centro fechado (retenção de pressão), centro aberto (libertação de pressão), centro tandem (A&B bloqueados) e centro flutuante (A&B ligados ao escape).

Compreender as posições centrais das válvulas

Válvulas de controlo direcional, nomeadamente Válvulas 5/3 (5 portas, 3 posições)3A válvula de controlo da posição central, oferece diferentes configurações de posição central que determinam o comportamento do sistema quando a válvula está no seu estado neutro:

Centro fechado (todas as portas bloqueadas)

- Mantém a pressão em ambos os lados do atuador

- Mantém a posição sob carga

- Evita o movimento durante a falta de energia

- Aumenta a rigidez do sistema

Centro aberto (P a T ligado)

- Alivia a pressão da linha de alimentação

- Reduz o consumo de energia durante os períodos de inatividade

- Permite o movimento manual dos actuadores

- Comum em aplicações de poupança de energia

Centro Tandem (A&B bloqueado, P a T ligado)

- Mantém a posição do atuador

- Alivia a pressão de alimentação

- Equilibra a manutenção da posição com a poupança de energia

- Bom para aplicações de carga vertical

Centro de flutuação (A&B ligados a T)

- Permite o movimento livre do atuador

- Resistência mínima a forças externas

- Utilizado em aplicações que requerem movimentos livres em ponto morto

- Comum em aplicações com posicionamento manual

Árvore de decisão para seleção de posições centrais

Para simplificar o seu processo de seleção, siga esta árvore de decisão:

A manutenção da posição sob carga é crítica?

- Sim → Ir para 2

- Não → Ir para 3A eficiência energética durante os períodos de inatividade é importante?

- Sim → Considerar o Centro Tandem

- Não → Selecionar centro fechadoÉ desejável um movimento livre quando a válvula não é acionada?

- Sim → Selecionar o centro de flutuação

- Não → Ir para 4O alívio da pressão de alimentação é importante?

- Sim → Selecionar Centro Aberto

- Não → Reconsiderar os requisitos de candidatura

Recomendações específicas da aplicação

| Tipo de aplicação | Posição central recomendada | Raciocínio |

|---|---|---|

| Suporte de carga vertical | Centro Fechado ou Centro Tandem | Evita a deriva devido à gravidade |

| Sistemas sensíveis à energia | Centro Aberto ou Centro Tandem | Reduz o consumo de ar comprimido |

| Aplicações críticas para a segurança | Centro tipicamente fechado | Mantém a posição durante a falta de energia |

| Sistemas com ajuste manual frequente | Centro de flutuação | Permite um posicionamento manual fácil |

| Aplicações de elevada taxa de ciclos | Específico da aplicação | Depende das necessidades do ciclo |

Estudo de caso: Seleção da posição central

Um fabricante de equipamento de embalagem em França estava a ter problemas de deriva com os seus actuadores verticais durante paragens de emergência. As válvulas existentes tinham centros de flutuação, fazendo com que as embalagens caíssem durante as interrupções de energia.

Depois de analisar o seu sistema, recomendei a mudança para válvulas centrais em tandem da Bepto. Esta mudança:

- Eliminou completamente o problema da deriva

- Mantiveram os seus requisitos de eficiência energética

- Melhoria da segurança global do sistema

- Redução dos danos no produto por 95%

A solução foi tão eficaz que, desde então, a empresa padronizou esta configuração de válvula para todas as suas aplicações de carga vertical.

Como é que os testes de vida útil das válvulas de alta frequência prevêem o desempenho no mundo real?

O teste de vida útil de válvulas de alta frequência fornece dados críticos para a seleção de válvulas em aplicações exigentes, onde a fiabilidade e a longevidade são fundamentais.

O teste de vida útil das válvulas pneumáticas envolve a realização de ciclos de válvulas a taxas aceleradas em condições controladas para prever a longevidade no mundo real. Os testes padrão medem normalmente o desempenho até 50-100 milhões de ciclos, com factores como a pressão de funcionamento, a temperatura e a qualidade do meio a afetar os resultados.

Protocolos de teste padrão da indústria

O teste de vida das válvulas de alta frequência segue várias normas estabelecidas:

ISO 199734 Padrão

Esta norma internacional aborda especificamente o ensaio de válvulas de potência de fluidos pneumáticos:

- Define procedimentos de ensaio para vários tipos de válvulas

- Estabelece condições de ensaio normalizadas

- Fornece requisitos de comunicação para uma comparação coerente

- Requer definições específicas de critérios de falha

Norma NFPA T2.6.1

A norma da National Fluid Power Association centra-se em:

- Métodos de ensaio de resistência

- Medição da degradação do desempenho

- Especificações das condições ambientais

- Análise estatística dos resultados

Parâmetros-chave de ensaio

Um teste eficaz da vida útil da válvula deve controlar e monitorizar estes parâmetros críticos:

Frequência de ciclismo

- Tipicamente 5-15 Hz para válvulas standard

- Até 30+ Hz para válvulas especializadas de alta frequência

- Deve equilibrar a velocidade de ensaio com um funcionamento realista

Pressão de funcionamento

- Ensaios em vários pontos de pressão (normalmente mínima, nominal e máxima)

- Monitorização das flutuações de pressão durante o ciclismo

- Medição do tempo de recuperação da pressão

Condições de temperatura

- Controlo da temperatura ambiente

- Monitorização do aumento da temperatura durante o funcionamento

- Ciclagem térmica para determinadas aplicações

Qualidade do ar

- Níveis de contaminação definidos (segundo a norma ISO 8573-1)

- Controlo do teor de humidade

- Especificação do teor de óleo

Modelos de previsão da esperança de vida

Os resultados dos testes são utilizados em modelos matemáticos para prever o desempenho no mundo real:

Análise de Weibull5

Este método estatístico:

- Prevê taxas de falha com base em dados de teste

- Identifica os modos de falha prováveis

- Estabelece intervalos de confiança para a esperança de vida

- Ajuda a determinar os intervalos de manutenção adequados

Factores de aceleração

A conversão dos resultados dos testes em expectativas reais requer:

- Ajustes do ciclo de trabalho

- Correcções de factores ambientais

- Cálculos de tensão específicos da aplicação

- Aplicação da margem de segurança

Tabela de resultados do teste de vida comparativo

| Tipo de válvula | Frequência de teste | Pressão de ensaio | Ciclos até à primeira falha | Estimativa de vida no mundo real | Modo de falha comum |

|---|---|---|---|---|---|

| Solenoide padrão | 10 Hz | 6 barras | 20 milhões de euros | 5-7 anos a 2 ciclos/min | Desgaste da junta |

| Solenoide de alta velocidade | 25 Hz | 6 barras | 50 milhões de euros | 8-10 anos a 5 ciclos/min | Queimadura do solenoide |

| Piloto operado | 8 Hz | 6 barras | 35 milhões de euros | 10-12 anos a 1 ciclo/min | Falha da válvula piloto |

| Válvula mecânica | 5 Hz | 6 barras | 15 milhões de euros | Mais de 15 anos a 0,5 ciclos/min | Desgaste mecânico |

| Bepto Alta-frequência | 30 Hz | 6 barras | 100 milhões de euros | 12-15 anos a 10 ciclos/min | Desgaste da junta |

Aplicação prática dos resultados dos ensaios

A compreensão dos resultados dos testes ajuda na seleção adequada da válvula:

Calcule os ciclos anuais da sua aplicação:

Ciclos diários × dias de funcionamento por ano = ciclos anuaisDeterminar a vida útil necessária da válvula:

Vida útil prevista do sistema em anos × ciclos anuais = total de ciclos necessáriosAplicar um fator de segurança:

Total de ciclos necessários × 1,5 (fator de segurança) = requisito de projetoSelecionar a válvula com os resultados de ensaio adequados:

Escolha uma válvula com resultados de ensaio que excedam os requisitos do seu projeto

Recentemente, trabalhei com um fabricante de peças para automóveis no Michigan que estava a substituir as válvulas de 6 em 6 meses no seu equipamento de teste de alto ciclo. Analisando os seus requisitos de 15 milhões de ciclos por ano e selecionando as válvulas de alta frequência Bepto testadas até 100 milhões de ciclos, aumentámos o intervalo de substituição das válvulas para mais de 3 anos, poupando-lhes aproximadamente $45.000 anualmente em custos de manutenção e tempo de inatividade.

Conclusão

A seleção da válvula de controlo pneumático correta requer a compreensão dos coeficientes de fluxo (valores Cv), a escolha da funcionalidade adequada da posição central e a consideração da esperança de vida da válvula com base em testes normalizados. Ao aplicar estes princípios, é possível otimizar o desempenho do sistema, reduzir os custos de manutenção e melhorar a fiabilidade operacional.

Perguntas frequentes sobre a seleção de válvulas pneumáticas

O que é o valor Cv nas válvulas pneumáticas e porque é que é importante?

O valor Cv é um coeficiente de caudal que indica a quantidade de caudal que uma válvula permite com uma queda de pressão específica. É importante porque determina se uma válvula pode fornecer um caudal adequado para a sua aplicação sem causar uma queda de pressão excessiva, o que reduziria o desempenho e a eficiência do sistema.

Como é que faço a conversão entre Cv e outros coeficientes de caudal?

Converter Cv em Kv (norma europeia) multiplicando por 0,865. Converter Cv em condutância sónica (C) multiplicando por 0,0386. Converter Cv em área efectiva do orifício multiplicando por 0,271. Estas conversões permitem a comparação entre válvulas especificadas com diferentes sistemas de coeficientes de caudal.

O que acontece se eu selecionar uma válvula com um valor Cv demasiado pequeno?

Uma válvula com um valor de Cv demasiado pequeno criará uma restrição de fluxo, causando uma queda de pressão, um movimento lento do atuador, uma saída de força reduzida e um potencial sobreaquecimento da válvula devido ao fluxo de alta velocidade. Isto resulta num mau desempenho do sistema e numa vida útil potencialmente reduzida da válvula.

Como é que a posição central de uma válvula pneumática afecta o funcionamento do sistema?

A posição central determina como a válvula se comporta quando não é ativamente deslocada para uma posição de trabalho. Afecta se os actuadores mantêm a posição, se desviam ou se movem livremente; se a pressão do sistema é mantida ou aliviada; e como o sistema responde durante a perda de energia ou situações de emergência.

Que factores afectam a vida útil das válvulas pneumáticas em aplicações de alta frequência?

Os principais factores que afectam a vida útil da válvula em aplicações de alta frequência incluem a pressão de funcionamento, a qualidade do ar (particularmente a limpeza, a humidade e a lubrificação), as temperaturas ambiente e de funcionamento, a frequência de ciclo e o ciclo de trabalho. Uma seleção adequada baseada em testes de vida padronizados ajuda a garantir a fiabilidade.

Como posso estimar o valor Cv necessário para a minha aplicação pneumática?

Faça uma estimativa do valor Cv necessário determinando o seu caudal máximo em SCFM, a pressão de alimentação disponível e a queda de pressão aceitável. Em seguida, aplique a fórmula: Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) para fluxo subsónico, onde Q é o caudal, P₁ é a pressão de entrada e ΔP é a queda de pressão aceitável.

-

Fornece uma definição técnica do Coeficiente de Fluxo (Cv), uma medida imperial que representa a capacidade de uma válvula para permitir o fluxo de fluido, que é um parâmetro crítico para o dimensionamento correto da válvula. ↩

-

Explica a Condutância Sónica (C), a norma ISO 6358 para a classificação do fluxo de válvulas pneumáticas com base em condições de fluxo estrangulado, e fornece fórmulas de conversão e comparações com o valor Cv mais tradicional. ↩

-

Descreve a convenção normalizada da indústria para designar as válvulas de controlo direcional (por exemplo, 2/2, 3/2, 5/2, 5/3), em que o primeiro número indica o número de orifícios e o segundo número indica o número de posições. ↩

-

Oferece uma visão geral da norma ISO 19973, que especifica os métodos de ensaio das caraterísticas operacionais das válvulas de controlo direcional pneumático para assegurar uma comunicação consistente do desempenho. ↩

-

Apresenta em pormenor os princípios da análise de Weibull, um método estatístico versátil normalmente utilizado na engenharia da fiabilidade para modelar tempos de falha, analisar dados de vida e prever a esperança de vida dos componentes. ↩