As falhas de cilindros de ciclo elevado causadas por sobrecarga térmica custam milhões aos fabricantes em tempo de inatividade não planeado e substituição de componentes. A geração excessiva de calor leva à degradação dos vedantes, à rutura do lubrificante e a alterações dimensionais que causam falhas catastróficas no sistema durante ciclos de produção críticos.

A análise das caraterísticas térmicas dos cilindros de ciclo elevado envolve a medição do aumento da temperatura, das taxas de geração de calor, da capacidade de dissipação térmica e dos limites térmicos do material para prever a degradação do desempenho, otimizar as estratégias de arrefecimento e evitar falhas induzidas pelo calor em aplicações industriais exigentes.

No mês passado, recebi uma chamada urgente de Jennifer, uma engenheira de uma fábrica de estampagem automóvel em Detroit, cuja linha de transferência de alta velocidade estava a registar falhas nos cilindros de duas em duas semanas devido à sobrecarga térmica resultante do funcionamento a 180 ciclos por minuto. 🔥

Índice

- Quais são as principais fontes de geração de calor nos cilindros de ciclo elevado?

- Como é que se mede e monitoriza a temperatura do cilindro durante o funcionamento?

- Que métodos de análise térmica prevêem o desempenho do cilindro e os pontos de falha?

- Como é que as estratégias de gestão térmica podem prolongar a vida útil dos cilindros de ciclo elevado?

Quais são as principais fontes de geração de calor nos cilindros de ciclo elevado? 🌡️

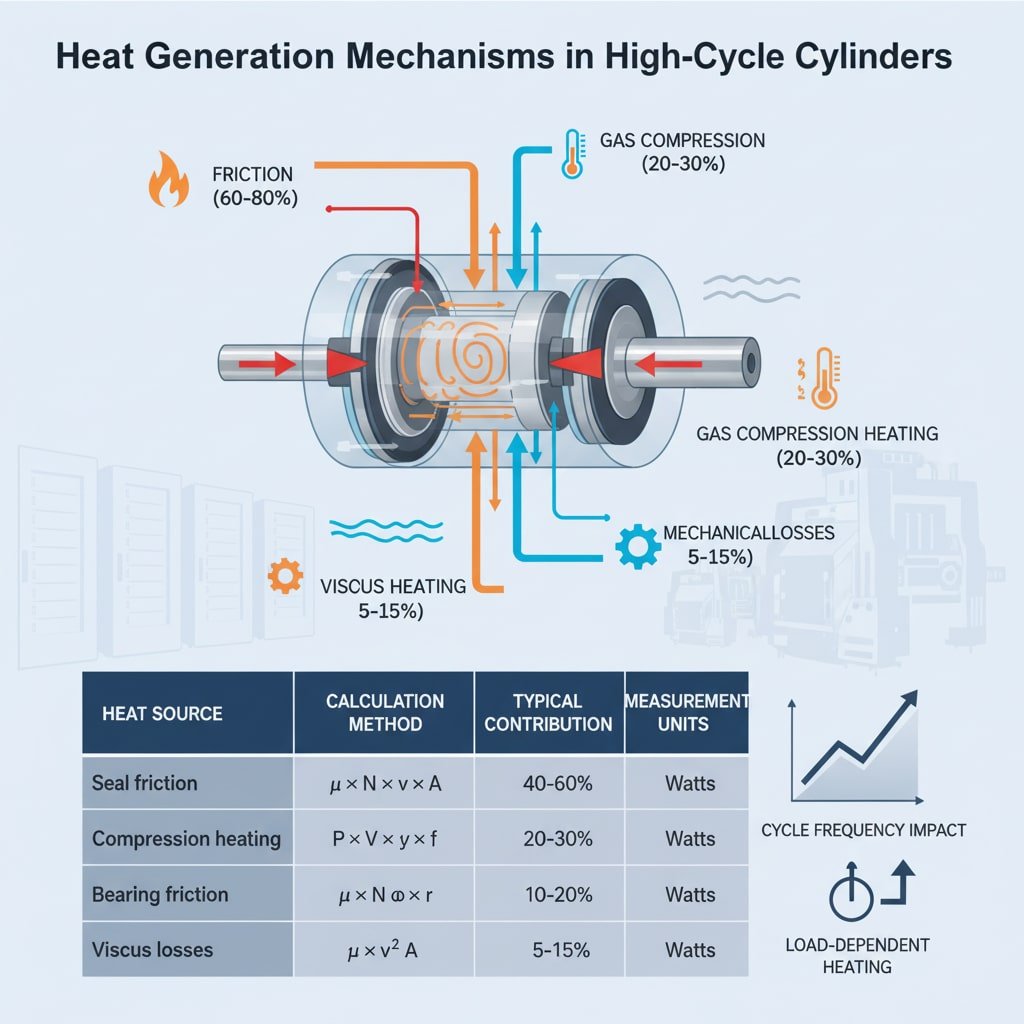

A compreensão dos mecanismos de geração de calor é essencial para uma gestão térmica eficaz em aplicações de ciclo elevado.

As principais fontes de geração de calor nos cilindros de ciclo elevado incluem a fricção dos vedantes do pistão e dos rolamentos da haste, o aquecimento por compressão do gás durante o ciclo rápido, o aquecimento viscoso nos sistemas hidráulicos e as perdas mecânicas do movimento dos componentes internos, sendo que a fricção contribui normalmente com 60-80% da geração total de calor.

Geração de calor por fricção

A fonte de calor dominante na maioria das aplicações de cilindros de ciclo elevado.

Fontes de fricção

- Vedantes do pistão: Interface de fricção primária que gera calor durante o movimento de braçada

- Vedantes da haste: Fonte de fricção secundária na interface da cabeça do cilindro

- Superfícies de apoio: Os casquilhos de guia e as chumaceiras de haste criam fricção de deslizamento

- Componentes internos: Os mecanismos das válvulas e as guias internas contribuem para as perdas por fricção

Aquecimento por compressão e expansão

Efeitos termodinâmicos dos ciclos rápidos de compressão e expansão de gás.

Mecanismos de aquecimento a gás

- Compressão adiabática1: A compressão rápida aumenta significativamente a temperatura do gás

- Arrefecimento por expansão: A expansão do gás cria uma queda de temperatura durante o escape

- Ciclo de pressão: As alterações repetidas de pressão geram efeitos de ciclo térmico

- Restrições de fluxo: As restrições das válvulas e dos orifícios criam um aquecimento turbulento

Métodos de cálculo da produção de calor

Quantificação da produção de energia térmica para análise e previsão.

| Fonte de calor | Método de cálculo | Contribuição típica | Unidades de medida |

|---|---|---|---|

| Fricção da vedação | μ × N × v × A | 40-60% | Watts |

| Aquecimento por compressão | P × V × γ × f | 20-30% | Watts |

| Fricção do rolamento | μ × N × ω × r | 10-20% | Watts |

| Perdas viscosas | η × v² × A | 5-15% | Watts |

Impacto da frequência do ciclo

Como a velocidade de funcionamento afecta as taxas de produção de calor e a acumulação térmica.

Efeitos de frequência

- Relação linear: Geração de calor geralmente proporcional à frequência do ciclo

- Acumulação térmica: Frequências mais elevadas reduzem o tempo de arrefecimento entre ciclos

- Frequência crítica: Ponto em que a produção de calor excede a capacidade de dissipação

- Efeitos de ressonância: Certas frequências podem amplificar a geração térmica

Aquecimento dependente da carga

Como as cargas aplicadas influenciam as caraterísticas térmicas e a geração de calor.

Factores de carga

- Compressão do selo: Cargas mais elevadas aumentam a fricção do vedante e a produção de calor

- Cargas de suporte: As cargas laterais criam um aquecimento adicional por fricção

- Níveis de pressão: A pressão de funcionamento afecta diretamente o aquecimento da compressão

- Cargas dinâmicas: Cargas variáveis criam padrões térmicos complexos

Fontes de calor ambientais

Factores externos que contribuem para a carga térmica do cilindro.

Fontes de calor externas

- Temperatura ambiente: A temperatura do ambiente circundante afecta a linha de base

- Aquecimento radiante: Calor de equipamentos e processos próximos

- Aquecimento por condução: Transferência de calor a partir de estruturas de montagem

- Aquecimento solar: Exposição direta à luz solar em aplicações exteriores

A instalação automóvel de Jennifer estava a ter graves problemas térmicos porque os seus cilindros de alta velocidade estavam a gerar mais de 800 watts de calor durante o pico de produção, excedendo em muito a sua capacidade de arrefecimento. 🏭

Como é que se mede e monitoriza a temperatura do cilindro durante o funcionamento? 📊

A medição exacta da temperatura é crucial para a análise térmica e a otimização do desempenho.

A monitorização da temperatura do cilindro envolve a utilização de termopares, sensores de infravermelhos e sondas de temperatura incorporadas em locais críticos, incluindo a cabeça do cilindro, a superfície do tambor e os componentes internos, com sistemas de registo de dados que fornecem monitorização contínua e análise de tendências térmicas para estratégias de manutenção preditiva.

Locais de medição da temperatura

Colocação estratégica de sensores para uma monitorização térmica abrangente.

Pontos de medição críticos

- Cabeça do cilindro: Localização da temperatura mais elevada devido ao aquecimento por compressão

- Superfície do cano: Posição de meio curso para temperatura média de funcionamento

- Rolamento da haste: Monitorização da temperatura da interface de vedação crítica

- Orifício de escape: Medição da temperatura do gás para análise da compressão

Opções de tecnologia de sensores

Diferentes tecnologias de medição de temperatura para várias aplicações.

Tipos de sensores

- Termopares2: Mais comum para aplicações industriais, ampla gama de temperaturas

- Sensores RTD: Maior exatidão para uma medição precisa da temperatura

- Sensores de infravermelhos: Medição sem contacto para componentes móveis

- Sensores incorporados: Monitorização da temperatura incorporada para aplicações OEM

Sistemas de aquisição de dados

Métodos de recolha e análise de dados de temperatura de vários sensores.

| Tipo de sistema | Taxa de amostragem | Exatidão | Fator de custo | Melhor aplicação |

|---|---|---|---|---|

| Registador básico | 1 Hz | ±2°C | 1x | Monitorização simples |

| DAQ industrial | 100 Hz | ±0.5°C | 3-5x | Controlo de processos |

| Sistema de alta velocidade | 1000 Hz | ±0.1°C | 8-12x | Análise da investigação |

| Sensores sem fios | 0,1 Hz | ±1°C | 2-3x | Monitorização remota |

Técnicas de mapeamento de temperatura

Criação de perfis térmicos completos de funcionamento do cilindro.

Métodos de mapeamento

- Medição multiponto: Sensores múltiplos para distribuição espacial da temperatura

- Imagem térmica: Câmaras de infravermelhos para cartografia da temperatura da superfície

- Modelação computacional: Análise CFD para a previsão da temperatura interna

- Análise de transientes: Medição da variação de temperatura com base no tempo

Sistemas de monitorização em tempo real

Monitorização contínua da temperatura para controlo e segurança do processo.

Caraterísticas de monitorização

- Sistemas de alarme: Avisos de limiar de temperatura e paragens

- Análise de tendências: Dados históricos para a manutenção preditiva

- Acesso remoto: Monitorização baseada na Web e alertas móveis

- Integração de dados: Ligação aos sistemas SCADA e MES da fábrica

Calibração e precisão

Garantir a fiabilidade e a rastreabilidade das medições para a análise térmica.

Requisitos de calibração

- Calibração regular: Verificação periódica em relação aos padrões de referência

- Desvio do sensor: Monitorização e compensação dos efeitos do envelhecimento dos sensores

- Compensação ambiental: Ajustamento às variações de temperatura ambiente

- Rastreabilidade: Calibração rastreável ao NIST para garantia de qualidade

Considerações de segurança

Monitorização da temperatura para proteção do pessoal e do equipamento.

Caraterísticas de segurança

- Proteção contra sobreaquecimento: Paragem automática a temperaturas perigosas

- Conceção à prova de falhas: Resposta do sistema a falhas de sensores

- Sensores à prova de explosão: Monitorização da temperatura em zonas perigosas

- Arrefecimento de emergência: Ativação automática do arrefecimento a temperaturas críticas

Que métodos de análise térmica prevêem o desempenho do cilindro e os pontos de falha? 🔬

Técnicas de análise avançadas ajudam a prever o comportamento térmico e a otimizar o design do cilindro.

Os métodos de análise térmica incluem análise de elementos finitos (FEA)3 para modelação da transferência de calor, dinâmica de fluidos computacional (CFD) para otimização do arrefecimento, análise de ciclos térmicos para previsão da fadiga e modelação da degradação dos materiais para prever a vida útil dos vedantes e a degradação do desempenho em condições de tensão térmica.

Análise de elementos finitos (FEA)

Modelação informática para previsão e otimização detalhada do comportamento térmico.

Aplicações FEA

- Modelação da transferência de calor: Análise da condução, convecção e radiação

- Análise de tensões térmicas: Expansão de materiais e previsão de tensões

- Distribuição da temperatura: Mapeamento espacial da temperatura ao longo do cilindro

- Análise de transientes: Modelação do comportamento térmico dependente do tempo

Dinâmica de fluidos computacional (CFD)

Modelação avançada para análise do fluxo de gás e da transferência de calor.

Capacidades CFD

- Análise do fluxo de gás: Movimento interno do gás e efeitos da turbulência

- Coeficientes de transferência de calor: Cálculo da eficácia do arrefecimento convectivo

- Análise da queda de pressão: Restrições de caudal e seus efeitos térmicos

- Otimização da refrigeração: Otimização da conceção do fluxo de ar e do sistema de arrefecimento

Análise de ciclos térmicos

Previsão da fadiga e da degradação devido a tensões térmicas repetidas.

| Tipo de análise | Objetivo | Parâmetros-chave | Saída |

|---|---|---|---|

| Análise de tensões | Fadiga dos materiais | Gama de temperaturas, ciclos | Vida útil à fadiga |

| Degradação da junta | Previsão da vida útil das juntas | Temperatura, pressão | Horas de serviço |

| Estabilidade dimensional | Alterações de apuramento | Expansão térmica | Desvio de desempenho |

| Envelhecimento do material | Alterações de propriedade | Tempo, temperatura | Taxa de degradação |

Cálculos de transferência de calor

Cálculos fundamentais para a conceção e análise de sistemas térmicos.

Métodos de cálculo

- Análise de condução: Fluxo de calor através de materiais sólidos

- Modelação da convecção: Transferência de calor para o ar circundante ou para o líquido de refrigeração

- Cálculos de radiação: Perda de calor por radiação electromagnética

- Resistência térmica: Eficácia global da transferência de calor

Modelação da degradação do desempenho

Prever a forma como os efeitos térmicos afectam o desempenho do cilindro ao longo do tempo.

Factores de degradação

- Endurecimento da junta: Efeitos da temperatura nas propriedades dos elastómeros

- Alterações de apuramento: Expansão térmica que afecta as folgas internas

- Avaria do lubrificante: Degradação do lubrificante a alta temperatura

- Alterações das propriedades dos materiais: Variação da resistência e da rigidez em função da temperatura

Algoritmos de manutenção preditiva

Utilização de dados térmicos para prever as necessidades de manutenção e evitar avarias.

Tipos de algoritmos

- Análise de tendências: Análise estatística das tendências de temperatura ao longo do tempo

- Aprendizagem automática: Previsão baseada em IA de padrões de falha térmica

- Monitorização de limiares: Previsões simples baseadas no limite de temperatura

- Modelos multiparamétricos: Modelos complexos que utilizam entradas de vários sensores

Métodos de validação

Confirmação da exatidão da análise térmica através de testes e medições.

Abordagens de validação

- Testes laboratoriais: Ensaios térmicos em ambiente controlado

- Validação de campo: Comparação do funcionamento no mundo real com modelos

- Ensaios acelerados: Ensaios a alta temperatura para uma validação rápida

- Análise comparativa: Avaliação comparativa em relação ao desempenho térmico conhecido

Na Bepto, utilizamos software avançado de modelação térmica para otimizar os nossos designs de cilindros sem haste para aplicações de ciclo elevado, garantindo o máximo desempenho e fiabilidade em condições térmicas exigentes. 💪

Como é que as estratégias de gestão térmica podem prolongar a vida útil dos cilindros de ciclo elevado? ❄️

Uma gestão térmica eficaz melhora significativamente o desempenho e a vida útil do cilindro.

As estratégias de gestão térmica incluem sistemas de arrefecimento ativo utilizando ar forçado ou arrefecimento líquido, dissipação passiva de calor através de uma área de superfície melhorada e dissipadores de calor, seleção de materiais para propriedades térmicas melhoradas e modificações operacionais como a otimização do ciclo de funcionamento e a redução da pressão para minimizar a produção de calor.

Sistemas de arrefecimento ativo

Soluções de arrefecimento concebidas para aplicações de elevado calor.

Métodos de arrefecimento

- Arrefecimento por ar forçado: Ventoinhas e ventiladores para um melhor arrefecimento convectivo

- Arrefecimento líquido: Circulação de água ou de líquido de refrigeração através das camisas de cilindros

- Permutadores de calor: Sistemas de arrefecimento dedicados para aplicações extremas

- Arrefecimento termoelétrico4: Dispositivos Peltier para um controlo preciso da temperatura

Dissipação de calor passiva

Alterações de conceção para melhorar a dissipação natural do calor.

Estratégias passivas

- Dissipadores de calor: Área de superfície alargada para uma melhor transferência de calor

- Massa térmica: Aumento do volume do material para absorção do calor

- Tratamentos de superfície: Revestimentos e acabamentos para melhorar a transferência de calor

- Conceção da ventilação: Melhoria do fluxo de ar natural à volta dos cilindros

Seleção de materiais para gestão térmica

Seleção de materiais com propriedades térmicas superiores para aplicações de ciclo elevado.

| Propriedade do material | Materiais padrão | Opções de alto desempenho | Fator de melhoria |

|---|---|---|---|

| Condutividade térmica | Alumínio (200 W/mK) | Cobre (400 W/mK) | 2x |

| Capacidade térmica | Aço (0,5 J/gK) | Alumínio (0,9 J/gK) | 1.8x |

| Expansão térmica | Aço (12 μm/mK) | Invar (1,2 μm/mK) | 10x |

| Resistência à temperatura | NBR (120°C) | FKM (200°C) | 1.7x |

Otimização operacional

Modificação dos parâmetros de funcionamento para reduzir a carga térmica.

Estratégias de otimização

- Gestão do ciclo de trabalho: Períodos de repouso planeados para arrefecimento

- Otimização da pressão: Redução da pressão de funcionamento para minimizar o aquecimento

- Controlo da velocidade: Taxas de ciclo variáveis com base nas condições térmicas

- Balanceamento de carga: Distribuição das cargas térmicas por vários cilindros

Gestão da lubrificação e dos vedantes

Abordagens especializadas para sistemas de vedação e lubrificação a altas temperaturas.

Lubrificação térmica

- Lubrificantes para altas temperaturas: Óleos sintéticos para funcionamento a temperaturas extremas

- Lubrificantes de arrefecimento: Formulações de lubrificantes que absorvem o calor

- Materiais de vedação: Elastómeros e termoplásticos de alta temperatura

- Sistemas de lubrificação: Lubrificação contínua para arrefecimento e proteção

Integração de sistemas

Coordenação da gestão térmica com a conceção geral do sistema.

Aspectos de integração

- Sistemas de controlo: Gestão térmica automatizada baseada no feedback da temperatura

- Sistemas de segurança: Proteção térmica e ativação do arrefecimento de emergência

- Programação da manutenção: Programas de manutenção preditiva de base térmica

- Controlo do desempenho: Avaliação contínua do desempenho térmico

Análise custo-benefício

Avaliação do investimento em gestão térmica versus melhoria do desempenho.

Considerações económicas

- Investimento inicial: Custo dos sistemas de arrefecimento e do equipamento de gestão térmica

- Custos de funcionamento: Consumo de energia para sistemas de arrefecimento activos

- Economias de manutenção: Manutenção reduzida graças a uma melhor gestão térmica

- Ganhos de produtividade: Aumento do tempo de funcionamento e do desempenho graças à otimização térmica

Tecnologias térmicas avançadas

Tecnologias emergentes para a gestão térmica da próxima geração.

Tecnologias do futuro

- Materiais de mudança de fase: Armazenamento de energia térmica para gestão de picos de carga

- Arrefecimento por micro-canais: Transferência de calor melhorada através de canais à microescala

- Materiais inteligentes: Materiais sensíveis à temperatura para arrefecimento adaptativo

- Integração da IoT: Sistemas de gestão térmica conectados com análise na nuvem

Sarah, que gere uma linha de embalagem de alta velocidade em Phoenix, Arizona, implementou a nossa solução abrangente de gestão térmica e conseguiu uma melhoria de 300% na vida útil do cilindro, aumentando simultaneamente as velocidades de produção em 25%. 🚀

Conclusão

A análise térmica abrangente e as estratégias de gestão são essenciais para maximizar o desempenho do cilindro em ciclos elevados, prevenir falhas e otimizar a eficiência operacional em aplicações industriais exigentes. 🎯

Perguntas frequentes sobre a análise térmica de cilindros de ciclo elevado

P: Que aumento de temperatura é considerado normal para o funcionamento de um cilindro de ciclo elevado?

O aumento normal da temperatura varia entre 20-40°C acima da temperatura ambiente para aplicações padrão, com cilindros de alto desempenho tolerando até 60°C de aumento sob gestão térmica adequada. Exceder estas gamas indica normalmente um arrefecimento inadequado ou uma produção excessiva de calor que requer a otimização do sistema.

P: Com que frequência devem ser revistos os dados de monitorização térmica para a manutenção preditiva?

Os dados térmicos devem ser revistos diariamente para análise de tendências, com relatórios semanais detalhados para planeamento da manutenção e análises mensais abrangentes para otimização a longo prazo. As aplicações críticas podem exigir uma monitorização contínua com alertas em tempo real para uma resposta imediata.

P: Os cilindros existentes podem ser equipados com sistemas de gestão térmica?

Sim, muitos cilindros existentes podem ser adaptados com sistemas de arrefecimento externo, dissipadores de calor melhorados e equipamento de monitorização da temperatura. A nossa equipa de engenharia avalia a viabilidade da adaptação e concebe soluções de gestão térmica personalizadas para instalações existentes.

P: Quais são os sinais de aviso de problemas térmicos nos cilindros?

Os sinais de aviso incluem o aumento gradual das temperaturas de funcionamento, velocidades de ciclo reduzidas, falhas prematuras dos vedantes, desempenho inconsistente e distorção ou descoloração visível do calor. A deteção precoce através da monitorização térmica evita falhas catastróficas e tempos de inatividade dispendiosos.

P: Como é que as condições ambientais afectam os requisitos de gestão térmica dos cilindros?

As temperaturas ambiente elevadas, a ventilação deficiente e as fontes de calor radiante aumentam significativamente os requisitos de gestão térmica, necessitando frequentemente de sistemas de arrefecimento activos. A nossa análise térmica inclui factores ambientais para garantir uma capacidade de arrefecimento adequada para todas as condições de funcionamento.

-

Aprender o princípio termodinâmico de como a temperatura do gás aumenta quando é comprimido rapidamente sem transferência de calor. ↩

-

Compreender o princípio de funcionamento (efeito Seebeck) e os tipos destes sensores de temperatura industriais comuns. ↩

-

Explore a forma como a simulação FEA é utilizada para modelar a transferência de calor, a convecção e o stress térmico em engenharia. ↩

-

Descubra a física do estado sólido subjacente aos dispositivos Peltier e como estes transferem calor utilizando uma corrente eléctrica. ↩